基于超声回波的煤层气管线防腐蚀涂层缺陷检测

强海亮

(中联煤层气有限责任公司)

煤层气作为三大重要清洁能源之一,主要以游离态的甲烷为主。 由于具有清洁性且当前储量巨大,因此市场前景广阔。 为加大对煤层气的应用, 通常利用带内涂层的集输管线进行输送,以提高煤层气的输送效率,但煤层气输送管线内涂层若有破损, 会对管道造成严重的腐蚀和冲蚀。因此, 如何做好集输管道中内涂层的缺陷检测,对管道的防护和安全使用有着极其重要的作用和价值。 目前,针对内涂层管道的缺陷检测,常用的无损检测方法有涡流检测法、电流衰减(PCM)检 测 法 和 超 声 波 检 测 法, 张 海 兵 等[1]、GROSSO M等[2]都采用涡流检测法对涂层厚度进行了检测, 但对缺陷损伤的检测效果还有待进一步论证;沈非等将电流衰减检测法应用到特种设备涂层的检测中,但受磁场的影响,检测精度不高[3];张恒则将超声检测法应用到粘接质量的检测中,取得良好效果,评价了粘接的等级[4]。 但归纳发现,超声检测主要用于涂层厚度的检测,在涂层缺陷检测方面的应用还相对较少。 因此,基于以上研究,本试验尝试利用超声检测的原理,探究管道内涂层的缺陷检测。

1 基础理论

1.1 超声波检测原理

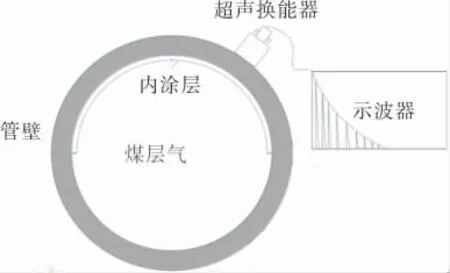

超声波的特征体现在穿透性强、能量高及波长短等方面,频率高于0.02 MHz,在传播到特殊的分界面时会出现反射等现象,根据对接收信号的处理可以得到需要的信息。 该技术的优势在于无需与检测目标接触, 不会影响检测目标的结构,可以实现无损检测。 超声波检测原理如图1所示[5~7]。

图1 超声检测原理

基于上述原理,可分析煤层气集输管线内涂层是否存在缺陷,具体检测原理如图2所示。 首先在管道外侧合适位置设置超声换能器,然后将发射的超声波传输到集输管道内部,超声波在发生反射之后将会在换能器和外壁界面再次反射并进入集输管道内部,所以在管道内壁会形成超声余振波,且逐步衰减。 超声换能器接收到反射信号之后,将其转化为对应的电信号,然后借助示波器分析信号特征,判断集输管线内涂层是否存在缺陷。

图2 壁面-内涂层界面处超声回波1.2 超声波检测主要影响因素

根据当前的研究可知,超声波在管道内壁传播时受诸多因素影响,会发生衰减,这些因素包括[8~11]:超声波束的扩散、管壁与其他界面的吸收作用和受管道晶粒度影响出现的散射。 一般在上述因素的综合影响下出现衰减问题,可以通过透射率和反射率进行描述,透射率和反射率与界面的声阻抗大小直接相关。 对于在管道内壁传输的超声波,往往容易发生透射,主要发生位置有两个:换能器与外壁的交界面;内壁与介质的交界面。 对于后者,其透射率主要与介质声阻抗有关,而这也是导致管道内壁超声波衰减的主要因素。

结合以上分析可以看出,超声波传播主要受分界面的影响而出现反射或者透射。 设有两种介质(介质1、2),在传播到两种介质的交界面时,部分超声波反射回介质1中, 其他部分则透射过界面进入介质2中。由此得到反射率R,即反射波、入射波声强的比值[12,13]:

式中 Ir——反射波的声强;

I0——入射波的声强;

Z1、Z2——介质1、2的声阻抗。

透射率T为:

式中 It——透射波的声强。

本次研究中煤层气集输管道材料、内涂层防腐材料分别是35CrMo合金钢和环氧树脂,二者的声阻抗分别是Z钢=45.3×106kg/(m2·s)、Z内=2.7×106kg/(m2·s),煤 层 气 的 声 阻 抗 为Z气=0.03×106kg/(m2·s)。

在内涂层完整的情况下,根据式(1)、(2)计算得到:

由此可知, 反射能量占79%, 被换能器接收到;透射能量占21%,被透射到煤层气集输管道中的内涂层中。

在煤层气集输管道内涂层不完整的情况下,根据式(1)、(2)得到:

由此可知, 绝大部分能量被换能器接收,比例高达99.7%, 仅极少部分能量透射, 比例约为0.3%。

基于各个界面的反射率,可得一次反射回波的波高差Δ,具体计算如下:

由此可知,处于两个界面的波高差可达2.021 dB, 特别是在管道壁界面中出现多次反射时,波高差同样会达到比较高的水平。

2 煤层气集输管道内涂层检测试验

2.1 试验方案

本试验主要针对煤层气集输管道的防腐内涂层缺陷进行检测,即根据超声回波在各个界面的衰减特性判断煤层气集输管道内涂层是否存在缺陷。 具体方案介绍如下。

2.1.1 煤层气集输管道内涂层完全破损模型

煤层气集输管道内涂层完全破损模型指超声波通过管道壁之后与煤层气界面接触 (钢-气界面),部分超声波在界面位置反复反射,直至衰减。 除反射的部分之外,还有部分透射到管道中的煤层气中。 具体方案如图3所示。

图3 内涂层完全破损试验方案

2.1.2 煤层气集输管道内涂层完好无损模型

煤层气集输管道内涂层完好无损模型指超声波通过内涂层和管壁界面(钢-内界面)时,部分超声波在界面反射后持续在管道壁内传播,直至衰减,其他声波则透射到内涂层介质中。 受声阻抗差异性的影响, 回波呈现出不同的衰减特性。 根据这些特性数据,对内涂层形态进行分析。具体方案如图4所示。

图4 内涂层完好无损试验方案

2.2 试样制备

2.2.1 选择试验材料

本试验材料为35CrMo合金钢,内涂层选择环氧树脂, 试验确保与实际管道环境保持一致。35CrMo合金钢成分见表1。

表1 35CrMo合金钢成分 %

2.2.2 内涂层试样制备

结合试验要求设计了不同试块,主要包括内涂层完好无损、完全破损、剥离起鼓3种类型,试样长、宽、高分别是40、50、18 mm。 内涂层剥离起鼓 直 径16 mm, 经CT-200 测 定 内 涂 层 厚 度300 μm。 具体内涂层缺陷检测试样如图5所示。

图5 内涂层试验试样

2.2.3 搭建试验平台

结合图6的试验流程对煤层气集输管道内壁的防腐内涂层缺陷进行检测。 所需的检测设备包括示波器、超声换能器及超声检测设备等。

图6 煤层气集输管道防腐内涂层缺陷检测流程

在图6中, 超声换能器主要用于实现超声波的发射和接收;上位机主要实现数据的处理与分析。 其中,上位机配置了自主设计的内涂层缺陷检测软件,可根据结果判断缺陷情况。

3 试验结果与分析

3.1 内涂层完好无损与完全破损对比试验

在本次研究中,针对完好无损(钢-内界面)和完全破损 (钢-气界面) 的试样进行超声波检测, 并根据得到的数据绘制了回波特性曲线,具体如图7所示。

图7 试验试样内涂层完好无损与完全破损的回波特性曲线

根据图7可知,随着反射次数的增加,两界面的回波信号均不断衰减, 对应的幅值保持降低的趋势。 出现这一现象与超声波的介质散射、扩散等有关。 为更准确地描述其衰减过程,结合图6采集到的数据, 得到五次回波反射的幅值(表2)。

表2 不同试样五次回波的幅值 V

由表2数据可知, 各界面的回波信号幅值存在一定的差异性,但对于前两次反射这种差异性不明显, 所以无法直接对界面特性做出准确判断。 而在第3次之后发生了显著的变化,区分度较高,幅值差距最大的是第5次。 所以可以根据第5次反射回波信号的幅值来进行分析,确定内涂层中的破损情况。

3.2 缺陷尺寸对内涂层超声检测的影响

分析涂层超声检测和缺陷尺寸(直径)之间的关系, 设计了9种不同直径的内涂层剥离起鼓试样,范围为0~16 mm,间隔为2 mm。 根据图6的检测流程,绘制对应的回波特性曲线,得到如图8所示的结果。

图8 不同缺陷直径对超声波传播的影响

根据图8可知,在不同直径的内涂层缺陷下,随着反射次数的增加,检测到的回波信号幅值逐步降低。 另外还发现,在前两次反射时,不同直径的内涂层缺陷导致的回波信号幅值基本一致,而从第3次开始出现了显著的变化, 幅值差异明显增大,特别是在第5次时达到最大值,此时可对内涂层缺陷特性有较好的评价, 所以用第5次反射回波幅值来实现内涂层缺陷检测。 不同直径内涂层缺陷得到的回波信号幅值见表3。

根据表3可知,在内涂层完好的情况下,第5次回波幅值最大达到0.28 V, 且其幅值随缺陷直径变大而呈现出增大的趋势。 出现以上现象的原因是在缺陷直径变大时, 会形成更强的反射声波, 所以对应的回波幅值同样保持较高的水平。而在完全破损的情况下,则对应的幅值最大达到了1.08 V, 此时缺陷直径和换能器直径尺寸是一致的。 但是在缺陷直径继续增大时,回波幅值基本保持固定。 综上,超声波回波幅值大小可判断缺陷尺寸和破损程度。

表3 不同内涂层缺陷直径下的第5次回波幅值

4 实际应用

为进一步验证上述方法的检测效果,将其应用到实际煤层气集输管道内涂层缺陷的检测中。实际煤层气集输管道试样如图9所示, 内涂层环氧树脂厚度300 μm,管道直径和厚度分别是160、16.5 mm。

图9 实际煤层气集输管道试样

依据图6所示的检测流程得到实际煤层气集输管道完好无损(钢-内界面)和完全破损(钢-气界面)两种状态下的内涂层回波特性,具体如图10所示。

由图10可以看出,两种状态下回波信号幅值均随反射回波次数的增大而减小,前两次回波幅值差异性较小,在第3次之后差距增大。 提取第5次回波幅值,得到的结果列于表4。

表4 实际煤层气集输管道不同界面处的超声回波幅值 V

图10 实际煤层气集输管道内涂层完好无损与完全破损的回波特性曲线

由表4数据可知, 两界面回波幅值差距最大在第5次,与试验测试的结果一致。 同样可以用第5次来判断煤层气内涂层的破损情况。

设计9种尺寸的内涂层剥离缺陷, 涂层剥离直径同样在0~16 mm,间隔为2 mm。 根据检测试验, 得到在内涂层不同缺陷直径下的第5次回波幅值,具体如图11所示。

图11 内涂层不同缺陷直径下的第5次回波幅值

根据图11可知,在不同缺陷直径下,对应的回波幅值是不同的。 在内涂层完好、完全破损情况下,回波幅值最大分别是0.60、1.24 V。 内涂层完全破损时,若缺陷直径继续增大,回波幅值基本保持固定。 说明该方法在实际应用中效果很好。

5 结束语

笔者构建的基于超声回波的煤层气集输管道内涂层缺陷检测方法, 可对管道内涂层完好无损和完全破损状态进行检测, 具体的检测原理则是通过超声回波的幅值差值进行判断。在本研究中,通过试验得到管壁-天然气界面和管壁-内涂层界面间第5次回波的差值最大。 由此可以通过第5次回波幅值的差值来判断涂层在不同缺陷直径下的缺陷程度。而该方法的特点在于,通过超声回波这种无损检测,大幅提高了管道的检测效率。