轧制织构对激波管用膜片爆破形貌的影响

孙嘉麟 冯 游 许 岗 成鹏飞

(西安工业大学a.材料与化工学院;b.光电工程学院)

激波管系统是一种用于材料爆炸冲击性能研究的试验平台,例如置于爆炸或冲击载荷下的军事武器装备材料的防爆性能研究[1,2]。常规的激波管分为驱动段和被驱动段,中间由聚酯薄膜或金属膜片分隔开,膜片的受压破裂使高压气体由驱动段向被驱动段传播形成冲击波。 作为激波管中的重要组件,膜片的爆破压力、破口面积及破口形状等因素与产生的冲击波性质密切相关[3,4]。ANDREOTTI R 等发现当管内气体压力释放时间比膜片打开所用时间长时,膜片的破开过程会对冲击波的压力峰值产生较大影响,而且膜片的破开形貌不佳会导致激波管截面积减小,从而造成冲击波压力峰值降低[5]。ZARE-BEHTASH H 等认为激波管的出口处微小的扰动会导致冲击波气流不稳定,因此膜片破口形状对于激波性质测量精度影响很大[6]。ANDREOTTI R 等通过有限元方法,发现膜片的开合度是造成激波能量耗散损失的主要原因。 因此,激波管用膜片需要满足额定压力下的精准爆破、破口面积足够大及形状对称等要求。

金属轧制板材的织构会导致组织分布不均匀的现象[7~10]。 轧制(RD)方向与垂直轧制(TD)方向上的力学性能差异可达到30%以上[11]。 这使得同一批次爆破膜片会出现膜片破裂形态差异大、爆破压力不稳定等现象,约占爆破试验数的25%以上,其中膜片只沿着一条刻槽破开的极端不对称现象也时有发生。 有学者依据膜片破裂形态对膜片的厚度、槽深、夹具圆角及膜片几何结构等因素进行了深入讨论[12~18],同时研究了材料的性能 与 爆 破 压 力 之 间 的 关 系[19,20],但 对 这 种 极 端 不对称现象分析较少。

笔者针对一种激波管用不锈钢平板型膜片,通过材料试验与有限元模拟相结合的方法,研究轧制织构导致的材料性能各向异性与膜片爆破形态之间的关系,讨论在不同的材料性能各向异性条件下,膜片爆破形态的变化规律。

1 试验材料与方法

1.1 材料试验

选用某厂提供的316L 不锈钢冷轧板, 牌号022Cr17Ni12Mo2,厚度分别为1、2 mm。 按拉伸试验标准制备拉伸试样, 使用ETM205D 型拉伸机进行高温拉伸试验,加热至450 ℃、保温15 min后进行拉伸,拉伸速率为1 mm/min,拉伸试验结果将用于后续模拟试验。 爆破试验采用一种高温气体激波管,工作气体为工业氮气,最大工作温度为550 ℃。

1.2 有限元模拟

膜片设定为平板刻槽型,其几何结构和尺寸(单位:mm)如图1 所示。 使用LS-DYNA 软件进行建模和模拟试验。 考虑到膜片具有轴对称性,故建立1/4 模型,膜片和夹具的模型、网格划分如图2 所示。

图1 膜片结构示意图

图2 模型以及网格划分

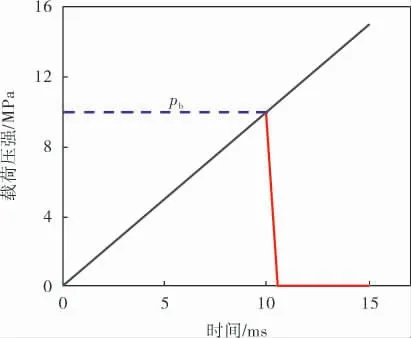

膜 片 与 夹 具 之 间 的 接 触 使 用“*CONTACT_AUTOMATIC_SURFACE_TO_ SURFACE” 自动面接触命令, 以模拟膜片的夹持状态。 采用“*LOAD_SEGMENT_SET”命令,模拟高压气体对膜片的载荷。 在膜片高压一侧施加载荷, 并对夹具和膜片被加持部位施加约束载荷,载荷和约束分布如图3 所示。 载荷随时间变化曲线如图4 所示,载荷压强大小随时间增加,当膜片破裂时(压强p达到临界值pb),膜片上的载荷迅速降为0, 模拟膜片破开后驱动段内压力释放的过程。 模拟试验中采用“*MAT_PLASTIC_KINEMATIC”材料模型,材料模型中具体参数值通过316L 不锈钢高温拉伸试验得到。

图3 载荷和约束分布

图4 载荷随时间变化曲线

1.3 膜片爆破试验

使用某型号的高温气体驱动激波管,在450 ℃时进行爆破试验。 试验开始前在驱动段内充入一定量的高压氮气,采用加热电阻丝对驱动段管体进行加热, 驱动段内气体的压力随之逐渐升高,在达到膜片承受极限时发生爆破,待管体冷却后取出膜片并研究其爆破形态。

2 结果与分析

2.1 材料组织与性能分析

对所制备的316L 不锈钢试样进行拉伸试验,应力应变曲线如图5 所示。 可知在450 ℃时,1 mm 和2 mm 厚度板材的屈服强度σ0.2分别为159 、166 MPa,抗拉强度σb分别为427、440 MPa,断后伸长率A分别为45.5%、38.0%。

图5 316L 不锈钢冷轧板450 ℃时工程应力应变曲线

轧制板材通常会在厚度方向存在轧制特征。在面积为(1000×2000) mm2、厚度1 mm 和2 mm的板材的轧制方向的中心和边缘共取样4 个,样品的金相组织如图6 所示,EBSD 测试结果如图7所示。 可以看出,板材任意位置均存在轧制流线;不同位置的晶粒度差别较大,这说明轧制后板材的组织分布不均匀。

图6 板材不同位置的金相组织

图7 板材晶粒取向分布图

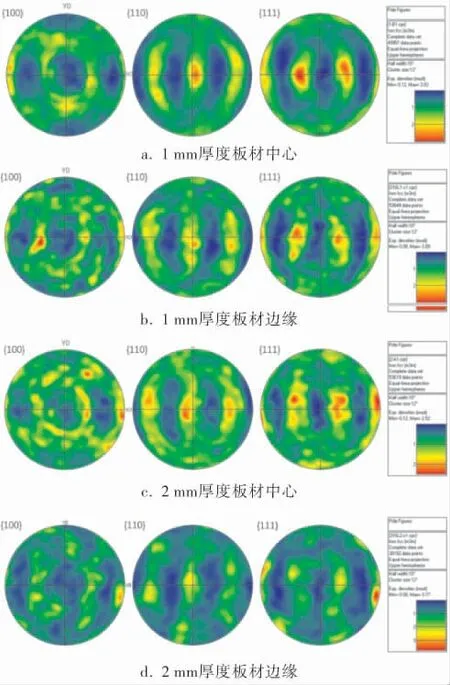

4 个样品的奥氏体相极图如图8 所示。 图8a中的{100}极图面上,在左侧边缘可看到极密度较大区域,表明<100>晶向和轧制RD 方向平行;图8b 中的{110}极图面上圆心极密度相对较大,可推断(110)面平行于轧制面,<110>晶向与ND 方向平行,同时还可以看出存在其他织构;图8c 中的{100}极图面上,强极密度区分布不均匀,表明样品织构混乱;图8d 中的{110}极图面上,没有明显极点,说明织构不明显。 综上所述板材存在织构,但织构混乱, 表明板材不同位置样品的织构分布不均匀,这会导致材料的力学性能各向异性。

图8 奥氏体相极图

2.2 模拟结果分析

有限元模拟中,材料模型设置对模拟结果尤为重要,选择合理的材料参数是模型计算结果可靠性的保证。 资料显示[21,22],拉伸试验结果中,材料的σ0.2、σb、A等性能参数可用于材料模型的设置。 选用450 ℃下拉伸的316L 不锈钢的拉伸结果作为材料模型参数(表1)。 其中切线模量在此材料模型中取固定值。材料属性设置见表2,A 槽部分材料与膜片材料强 度一致,B 槽部位材料设置中抗拉强度低于A 槽。

表1 模拟试验中材料模型参数

图9 刻槽部位强度有差异的膜片模型

表2 刻槽部位强度参数

对表2 中的膜片模型爆破过程进行模拟,结果如图10 所示 (图10a~e 为板材厚度1 mm、刻槽深0.3 mm,图10f~j 为板材厚度2 mm、刻槽深1.1 mm),图中横向为A 槽,竖向为B 槽。 可以看出,随着膜A、B 刻槽部位材料抗拉强度差异的增大,B 槽破口面积明显大于A 槽, 爆破形态出现了明显不均匀现象。 在刻槽抗拉强度差异大于2.5%后, 膜片的爆破形态出现了不均匀现象;刻槽抗拉强度差异大于7.5%后,出现只沿一条刻槽破裂的极端形态,如图10e、j 所示。

图10 膜片爆破后形态随材料参数的变化

2.3 爆破试验

按照表2 所列的结构参数,以316L 不锈钢冷轧板为材料加工50 片膜片 (1 mm 与2 mm 厚度膜片各25 片)进行爆破试验。 激波管加热温度为450 ℃,驱动段驱动气体为氮气,最高压力为20 MPa。爆破后的膜片中有15 片出现了爆破形态异常, 其中有11 片出现了模拟试验中的极端情况,即膜片只沿着一条刻槽破开,现展示其中6 片的形态(图11)。 图11a~c 为板材厚度1 mm、刻槽深0.3 mm 膜片,图11d~f 为板材厚度2 mm、刻槽深1.1 mm 的膜片。 与图10 中的模拟结果相比对,可见爆破后膜片的形态与模拟试验吻合程度较高,表明材料力学性能各向异性对膜片爆破形态的影响不能忽略。

图11 爆破后膜片的形态

316L 轧制板材微观组织存在织构不均匀和晶粒度不均匀分布的现象,这导致膜片的力学性能存在各向异性。 加工膜片时,当刻槽位置恰好平行或垂直于膜片织构(轧制方向)时,爆破极易导致刻槽开裂程度不一致或只沿一条槽开裂的极端情况。 本次试验结果显示,爆破形貌异常比例超过30%,表明组织均匀性对膜片破裂形貌的影响不能忽视。 爆破膜片用轧制金属板材应当进行热处理和交叉轧制工艺,弱化力学性能各向异性现象。

3 结论

3.1 对比316L 不锈钢冷轧板织构与激波爆破形貌关系。 通过计算模拟和爆破试验,看出316L 不锈钢冷轧板中存在轧制流线,不同位置的晶粒尺寸不均匀。

3.2 由织构造成的抗拉强度差异超过2.5%时,爆破形态出现不均匀现象;在差异超过7.5%以上时,会出现仅一条刻槽破开的极端现象。

3.3 轧制金属板材应当进行热处理和交叉轧制工艺,弱化力学性能各向异性现象。