机器视觉螺纹图像评价方法

汪 杰,陈曼龙,2,李 奎,杨 帆,2,燕立志

(1.陕西理工大学机械工程学院,陕西汉中723000;2.陕西省工业自动化重点实验室,陕西汉中723000)

引言

随着现代工业螺纹制造高精度的要求,对螺纹参数的检测精度也越来越高,测量精度达到微米级,检测方式从抽检到全检,检测项目从单项到多项[1-3]。工业测量中采用CCD(charge-coupled device)图像传感器采集螺纹图像,进行螺纹参数提取,对螺纹的测量精度在一定范围内取得了良好效果。而在拍摄螺纹图像时,垂直于投影方向的轴截面是理想的调焦平面,由于螺纹检测过程中螺纹升角的存在和镜头景深的限制[4],造成螺纹牙侧成像不清晰,给螺纹中径和牙型角等参数的精确获取带来困难,获取清晰的螺纹图像是提高螺纹测量精度的关键[5]。

运用图像质量评价可以判断图像的清晰度[6]。客观评价方法一直是理论研究的热点,其中:Jia Yonghong[7]提出了信息熵评价方法,主要是使用图像灰度分布来反映融合图像所携带的信息量;Shen Yu 等[8]提出了平均梯度法(average gradient,AG),能敏感地反映出图像对微小细节反差的表达能力,同时还能反映出图像中纹理变换的特征;Feichtenhofer 等[9]提出了一种基于局部边缘梯度的统计分析的无参考感知清晰度技术;范赐恩等[10]提出联合颜色空间统计特征和权重局部二值模式(local binary pattern,LBP)纹理特征的无参考图像质量评价模型;王凡[11]提出一种新的无参图像质量评价方法,该方法结合了自底向上的视觉注意力机制和自顶向下的图像锐度评价标准;刘国军等[12]设计出了与人的主观评价相吻合的全参考型客观图像质量评价(IQA)算法;高敏娟[13]提出了一种结合全局与局部变化的图像质量评价算法。以上图像评价方法虽然效果好,但对于螺纹图像清晰度判断的重点是牙廓的清晰度,螺纹牙廓的清晰度才会影响螺纹的视觉检测精度,螺纹图像非牙廓部分对于评价值的计算并没有影响。因此以上方法并不适用于螺纹图像,需要设计专门针对螺纹牙廓的评价方法。

本文根据螺纹的结构特点,分析螺纹的成像原理,对螺纹边缘模糊原因进行分析。通过实验采集的多组物距的螺纹图像,研究图像清晰度的评价方法,提出了一种基于螺纹边缘的图像评价方法L-yakuo,采用边缘算子提取螺纹的边缘,统计图像边缘的像素个数,进行归一化处理作为评价值。并通过实验验证,应用该评价方法可以提高螺纹的检测精度。

1 机器视觉螺纹成像特点

1.1 机器视觉螺纹图像的特点

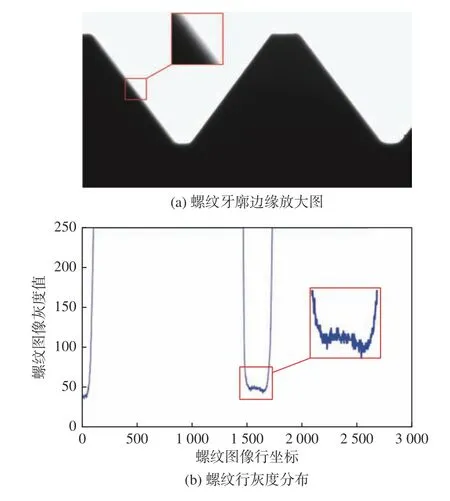

如图1(a)所示,由于螺纹螺旋升角的存在,螺纹的边缘存在模糊。取分辨率为2 592×1 944 像素的螺纹图像的第1 000 行,对每个像素的灰度按照8 位量化,其灰度取值范围在0~255 之间。从图1(b)所示的灰度分布图可以看出,其边缘处灰度波动较大,因此对螺纹的参数测量会产生一定影响。

图1 螺纹一维灰度分布Fig.1 Diagram of one-dimensional gray distribution of thread

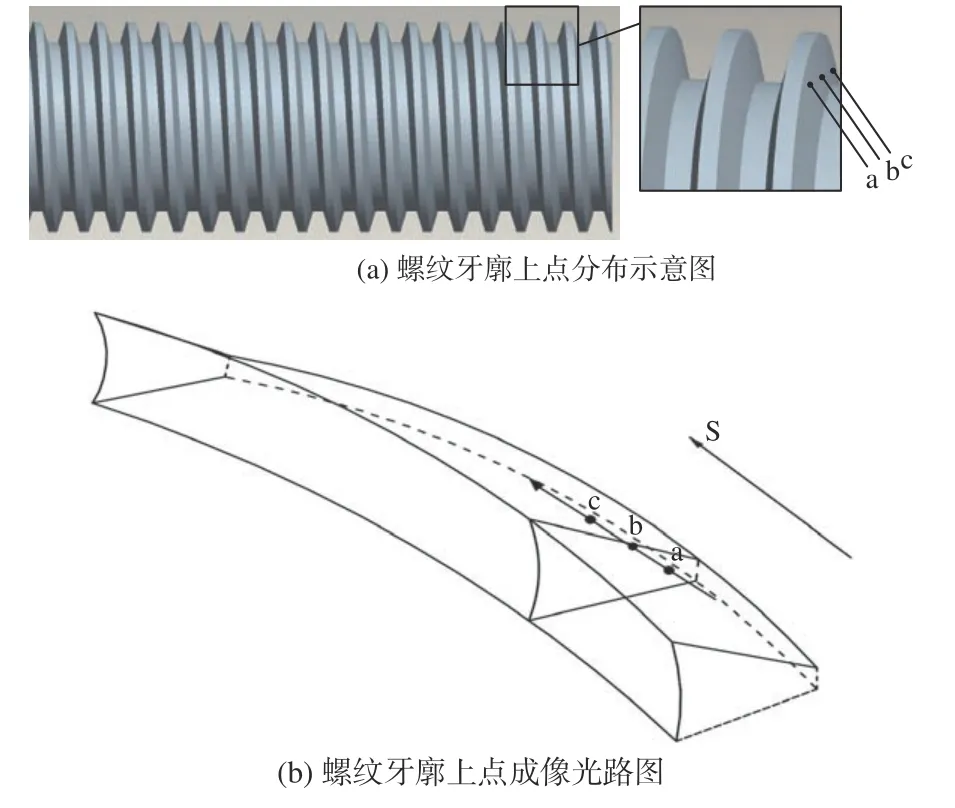

由于CCD镜头有确定的入射光瞳直径,因此景深为定值,对于一定范围内的物体,CCD 图像传感器能够得到清晰图像。如图2(a)所示,螺纹牙廓上有a、b、c 3 点。如图2(b)所示,螺纹由于有螺旋升角的存在,螺纹牙廓处a、b、c 3 点沿光线方向在图像传感器中的成像位置不同,因此其成像清晰度不同。

图2 螺纹牙廓成像示意图Fig.2 Schematic diagram of thread tooth-profile imaging

1.2 螺纹牙廓失真原理分析

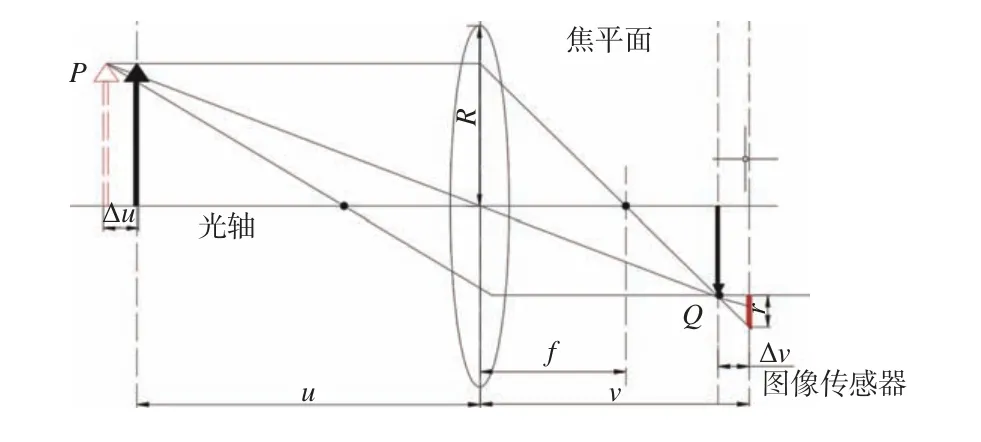

假设螺纹牙廓上的某点成像清晰,那么必然存在某些点成像位置偏移,导致弥散斑的产生[5]。如图3所示,u和v分别代表物距和像距,f和R分别代表焦距和透镜半径。当螺纹牙廓上的点沿光轴反向偏移一定距离后,成像位置沿参考方向向左偏移距离 Δu,此时的成像点Q在图像传感器的前面,偏移距离 Δv,则得到半径r的弥散斑,如(1)~(6)式。

图3 螺纹边缘成像原理Fig.3 Schematic diagram of thread edge imaging principle

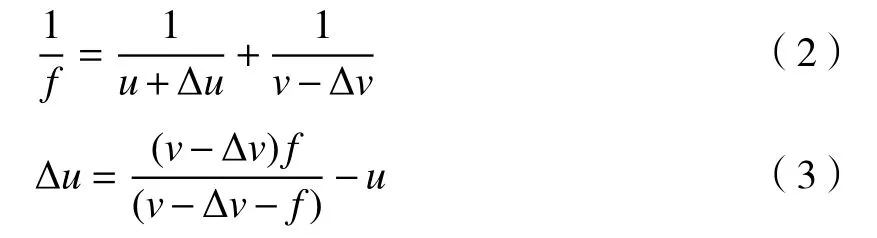

得到:

根据几何比例关系:

得到弥散半径r为

成像物体位置为参考向右偏移距离为 Δu,弥散斑的半径r为

由于螺纹图像的牙廓失真,想找出多幅螺纹图像中牙廓最清晰的图像,就需要研究多种图像评价值方法,分析其不足之处并找到适合螺纹图像的评价方法,用来专门衡量螺纹图像清晰度,便于后期进行参数计算。

2 螺纹图像评价方法

2.1 螺纹图像的提取

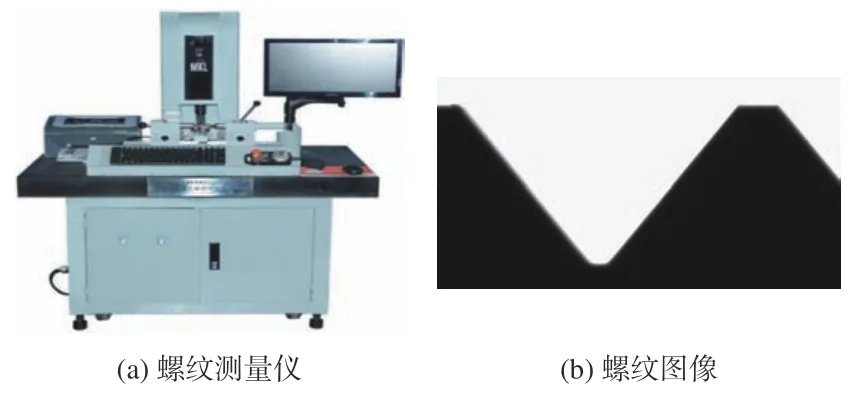

如图4(a)所示,采用无触点螺纹检测仪提取的螺纹图像为图4(b),改变CCD 检测螺纹的物距,每次增大0.001 mm,提取不同牙廓清晰度螺纹图像10 组。由于每组螺纹图像的离焦程度不同,需借助评价值来衡量螺纹图像的清晰度。通过图1 可知螺纹图像仅在牙廓上存在灰度差异,其余部分灰度无差异,因此对于螺纹图像评价算法而言,需要能够灵敏的反映螺纹牙廓的变化。

图4 螺纹图像提取设备Fig.4 Equipment for extracting thread image

2.2 螺纹图像梯度评价值

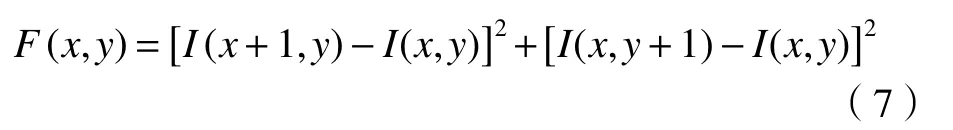

首先采用梯度方法对螺纹图像进行评价,在整幅螺纹图像上分别沿x及y方向取相邻像素点的灰度值,计算这两个方向上相邻像素点灰度值差的平方和并累加,作为螺纹图像评价值[14]。

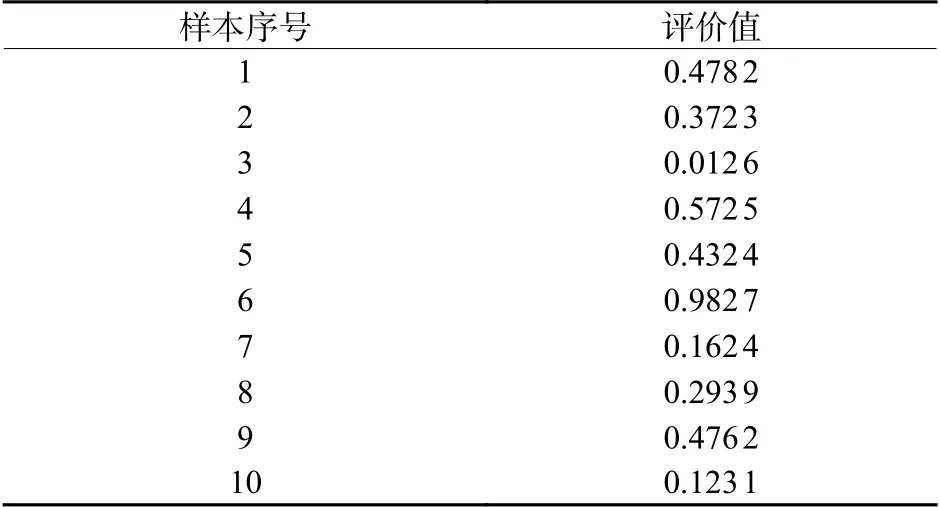

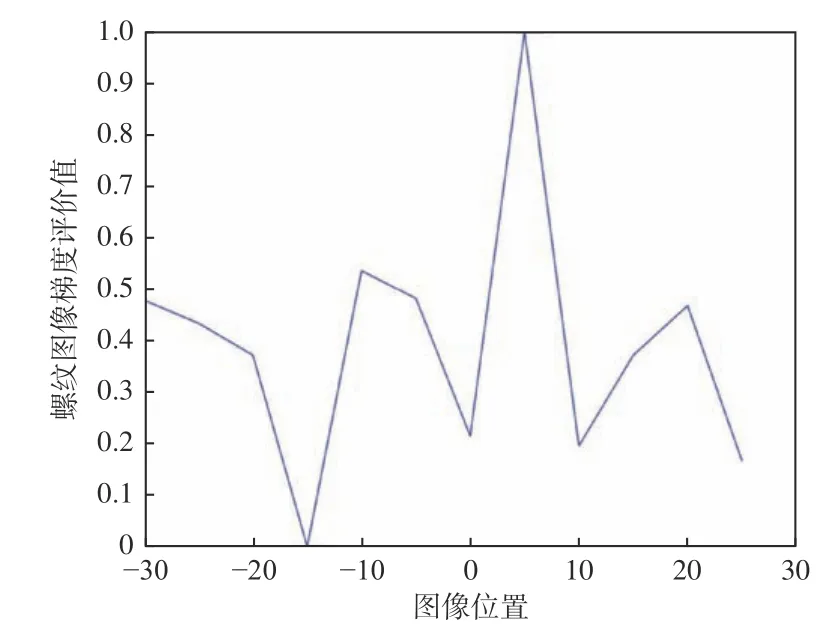

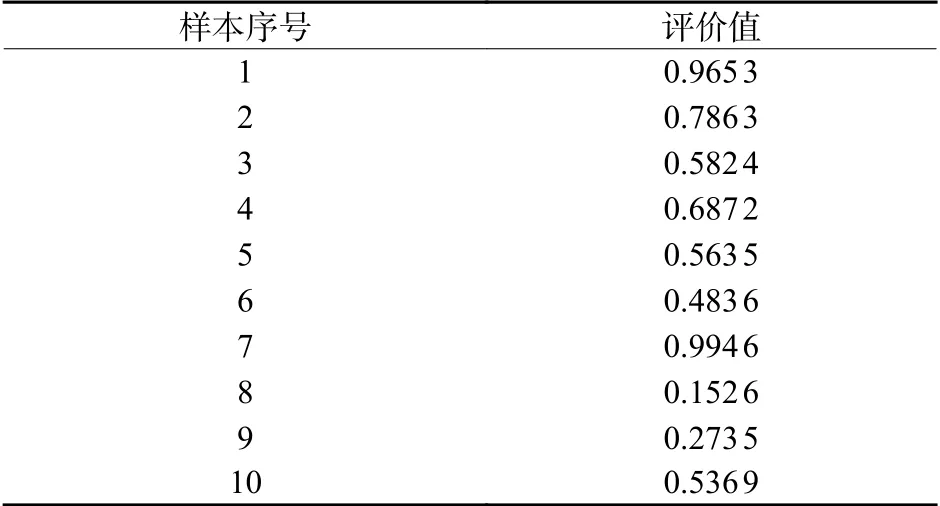

式中:F(x,y)表示螺纹图像中某个坐标点 (x,y)的函数值;I(x,y)为螺纹图像某点处的灰度值,最后累加得到螺纹图像梯度评价值,该评价值可以较好地反映螺纹图像的细节变化信息。采用matlab 得到的螺纹梯度评价值如图5所示,具体评价值如表1。

表1 螺纹图像梯度评价值Table 1 Gradient evaluation value of thread image

图5 螺纹图像梯度评价值图像Fig.5 Diagram of gradient evaluation value of thread image

2.3 螺纹图像信息熵评价

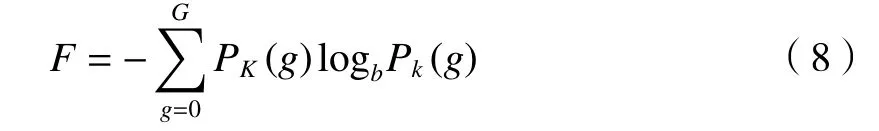

采用信息熵作为评价值可以衡量图像信息丰富程度,该评价值在一定程度上也可以反映图像质量。若计算得到的评价值大,说明灰度差异越大,图像质量也越高[15]。

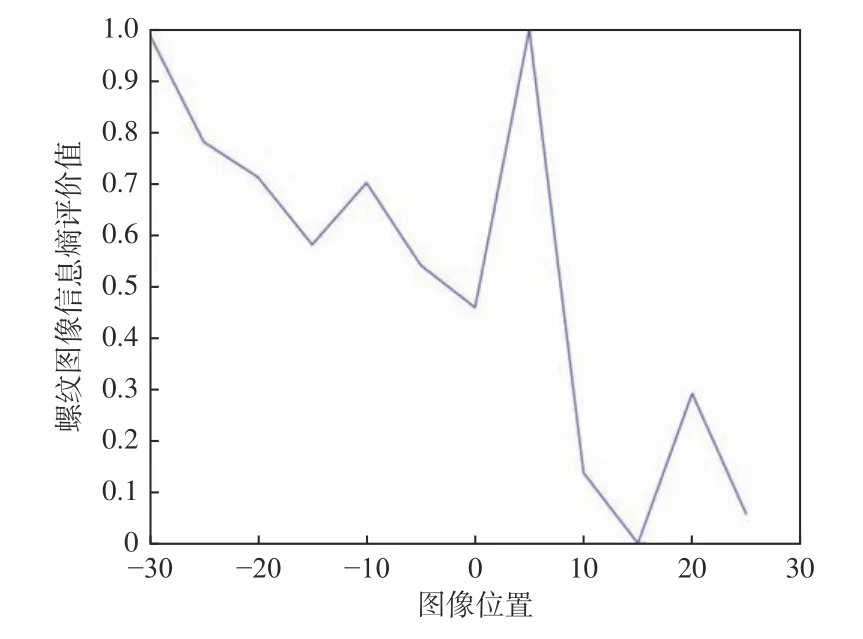

(8)式中:g表示图像灰度值;G表示图像灰度值的最大值。利用matlab 得到螺纹图像信息熵评价值如图6所示,具体评价值如表2所示。

图6 螺纹图像信息熵评价值图像Fig.6 Diagram of information entropy evaluation value of thread image

表2 螺纹图像信息熵评价值Table 2 Information entropy evaluation value of thread image

2.4 螺纹图像的对比度评价

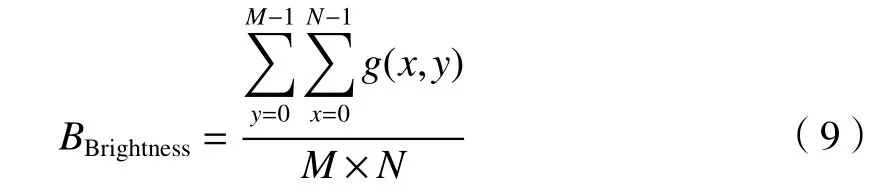

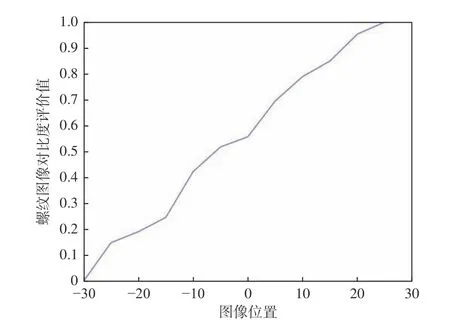

螺纹图像的对比度与其直方图的分布有关,即螺纹图像的灰度集中,对应的图像对比度评价值低;相反图像的对比度则较高。螺纹图像对比度越高,则表示图像的质量越好[16]。计算过程如下:

式中BBrightness为螺纹图像亮度,其值越小则图像越暗。用CContrast表示螺纹图像对比度,综合上式得其螺纹图像对比度为

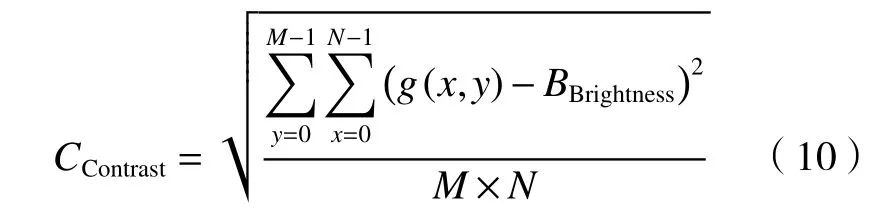

利用matlab 软件得到的螺纹图像对比度评价值如图7,评价值的变化较大。具体评价值如表3所示。

图7 螺纹图像对比度评价值图像Fig.7 Diagram of contrast evaluation value of thread image

表3 螺纹图像对比度评价值Table 3 Contrast evaluation value of thread image

3 种方法在一定程度上可以代表图像的质量高低,但从上述图像看出评价值差距过大,而采集的螺纹图像物距仅变化0.001 mm。如表1 中的第3 组和第4 组、表2 中的第7 组和第8 组、表3 中的第3 组和第4 组评价值波动过大,而牙廓部分在整幅螺纹图像中比例较小,故评价值不可能出现过大差异,不符合螺纹图像的实际特点。因此螺纹图像梯度评价值不能反映螺纹牙廓清晰度。

3 螺纹边缘清晰度评价方法

3.1 螺纹边缘特征像素的评价

利用螺纹牙廓图像进行评价值计算,可以很好地表征螺纹图像清晰度的变化情况。首先对螺纹图像进行二值化处理,将螺纹的背景和牙廓分离便于后续的研究。设置螺纹图像阈值Tc,螺纹图像上的像素点为[17-18]

阈值的选取是关键问题,由于螺纹牙廓成像时存在弥散斑,边缘变化缓慢且总体由两部分区域组成,因此阈值采用迭代法计算,首先选择螺纹图像的近似阈值T,将螺纹图像分为L1和L2两部分,分别计算两部分的灰度均值T1和T2,经过多次迭代直到阈值T不变,通过最优阈值Tc二值化得到螺纹边缘图像8。

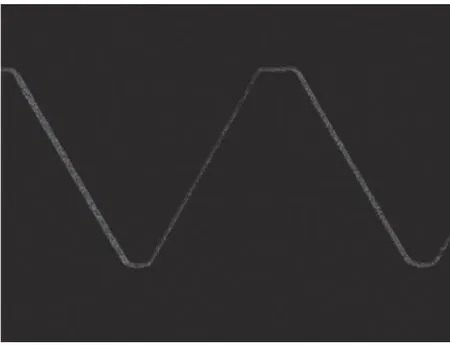

图8 sobel 算子螺纹边缘Fig.8 Diagram of thread edge of sobel operator

3.2 螺纹边缘特征像素的评价

对整幅图像进行图像质量评价效果并不理想,螺纹图像牙廓的清晰程度直接决定仪器的测量精度,因此采用提取的图像边缘进行评价更有效。研究发现统计图像边缘像素个数Nc,可以很好地评价螺纹边缘的清晰程度。对该结果进行归一化处理,得到螺纹牙廓同整幅图像的关系,用评价指标Pc表示[17-18]。

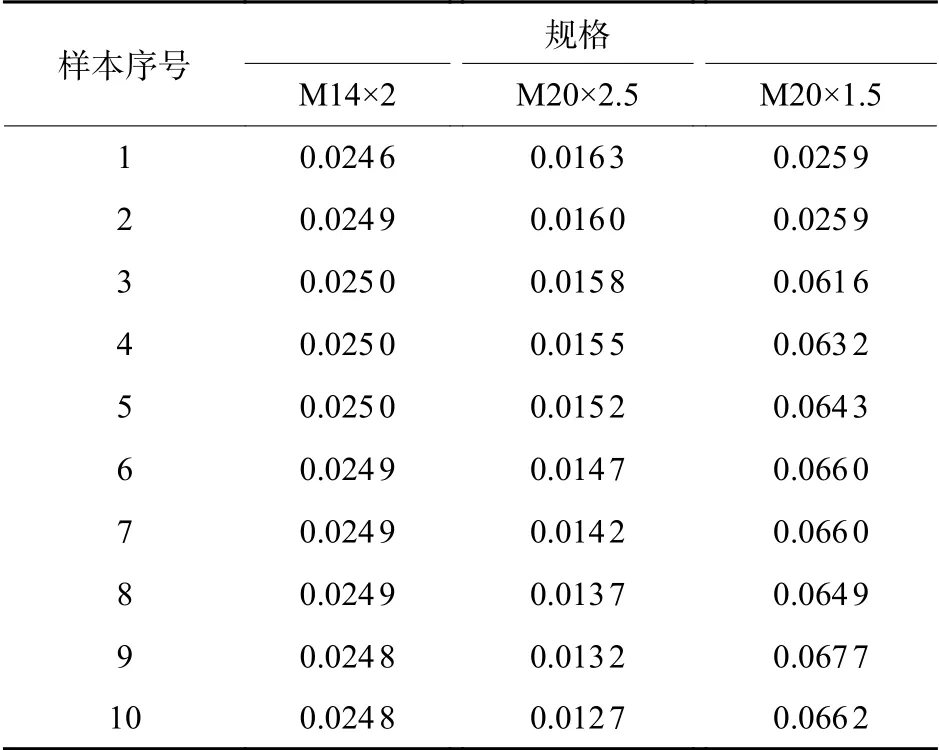

式中:Pc为基于螺纹牙廓的评价值;Nc为螺纹图像灰度值大于阈值的像素个数。若Pc值小则代表螺纹牙廓图像锐利,即螺纹牙廓部分越清晰;同理Pc值较大,说明图像牙廓也越模糊。采用基于螺纹边缘的评价值方法L-yakuo,计算10 组规格分别为M14×2、M20×1.5、M20×2.5 螺纹的图像的评价值,表4 为L-yakuo 评价值,表中评价值变化较接近,符合螺纹图像的实际采集特点。是否能够正确反映螺纹牙型角误差,需要通过实验进一步验证。

表4 L-yakuo 螺纹图像评价值Table 4 L-yakuo thread image evaluation value

4 实验结果与分析

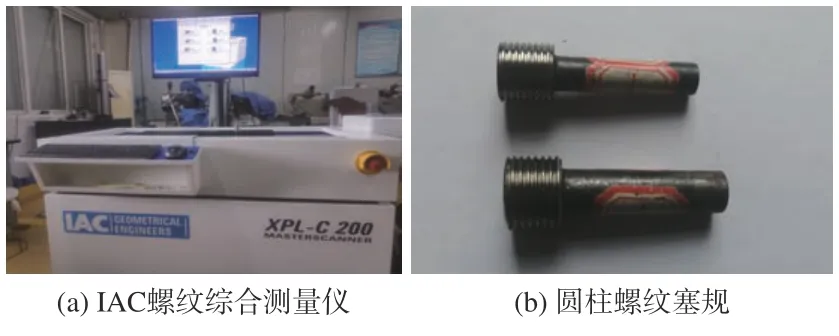

4.1 实验设备

图9(a)所示为IAC 公司的螺纹参数测量仪,实验中主要用来直接得出牙型角。图9(b)为实验中要测量的圆柱螺纹塞规,规格为M14×2 和M20×2.5。实验中螺纹图像采用GIM-80A 无触点锥度测量仪提取。为了验证该评价值对于螺纹牙型角的影响,通过图像处理得到的螺纹牙型角和螺纹参数综合测量仪得到的牙型角进行对比分析。

图9 实验设备Fig.9 Experimental equipment

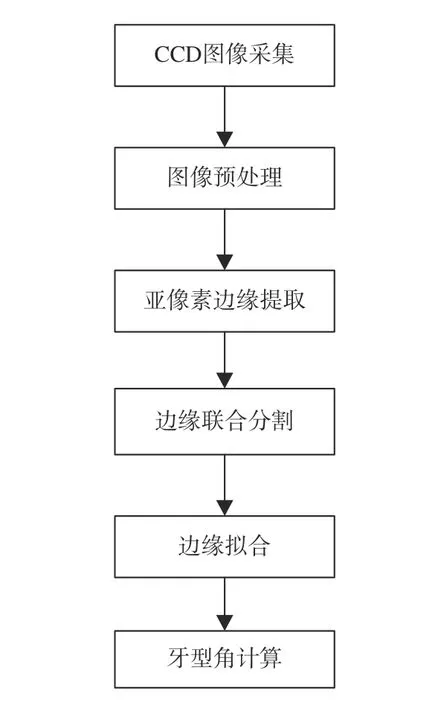

4.2 图像法牙型角提取流程

为了验证L-yakuo 方法和螺纹参数的关系,经过评价值计算后的螺纹图像再进行牙型角计算,采用halcon 软件进行图像处理,对螺纹牙廓进行分割处理,分别求取螺纹的左牙侧角、右牙侧角,同工具显微镜的牙型进行对比分析,每组螺纹图像处理流程如图10所示。

图10 螺纹图像处理流程Fig.10 Flow chart of thread image processing

4.3 实验结果与分析

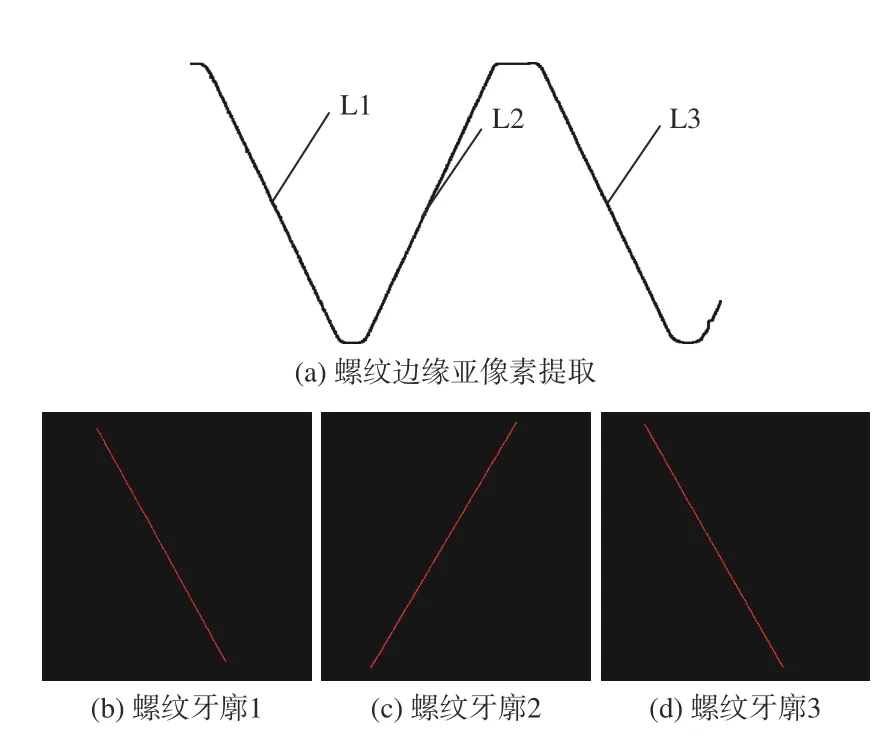

为了提取多组螺纹图像的牙型角,本文采用halcon 软件进行图像处理,对螺纹牙廓边缘分割,分别求取左、右侧牙型角。整个图像处理过程如图11所示。

图11 螺纹牙廓边缘分割Fig.11 Segmentation of thread tooth-profile edge

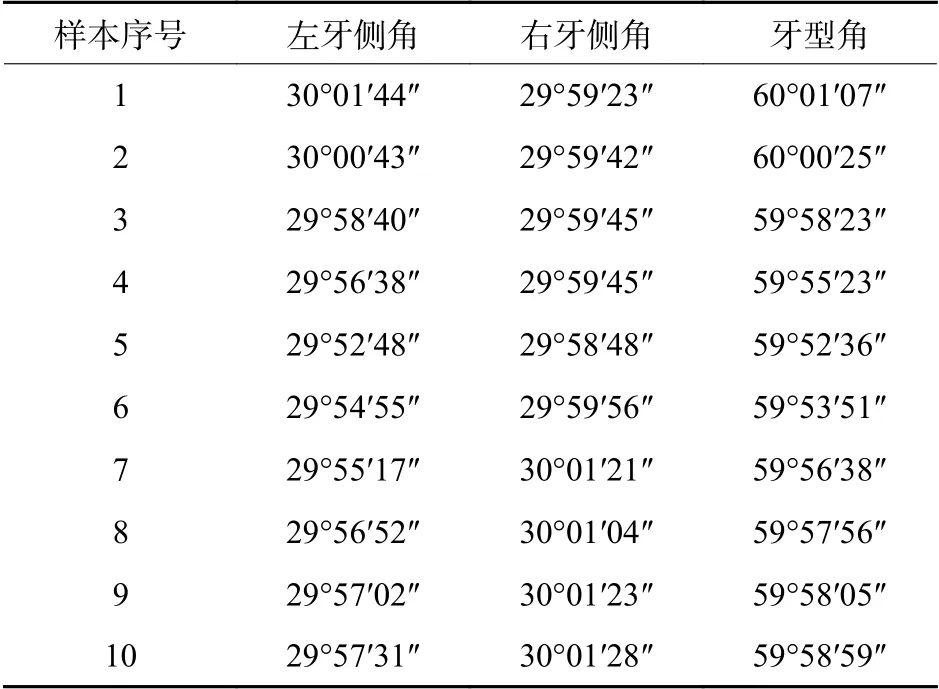

图11(a)为螺纹边缘亚像素边缘提取,图11(b)、11(c)、11(d)为分割成单独的螺纹牙廓直线1、2、3,可采用角度提取算子直接获得每条边缘的牙侧角。表5所示为机器视觉得到的M14×2 螺纹牙侧角和牙型角。

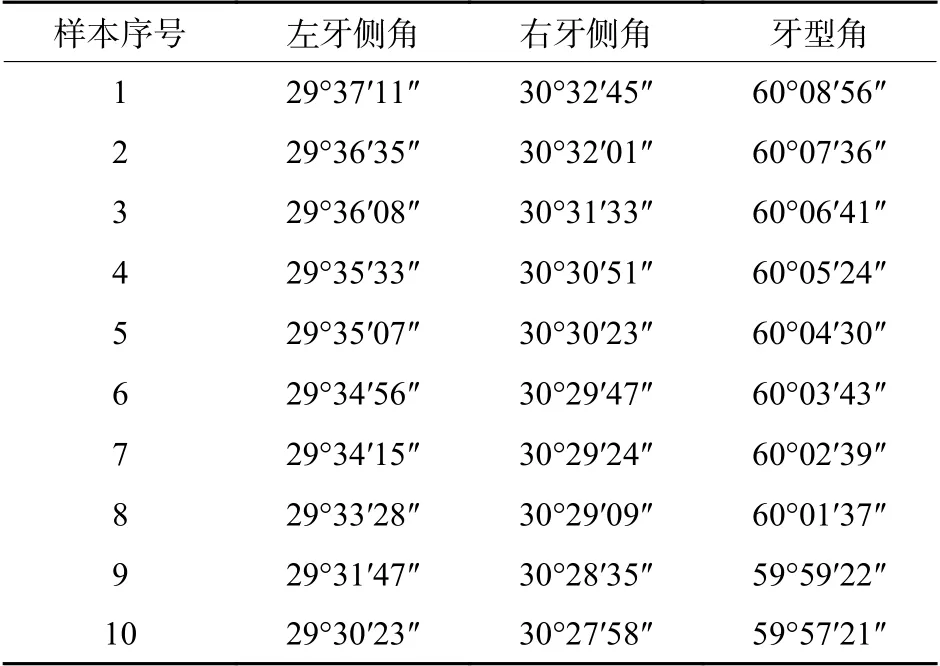

表5 M14×2 机器视觉螺纹牙型角测量值Table 5 M14×2 thread angle measurement value by machine vision

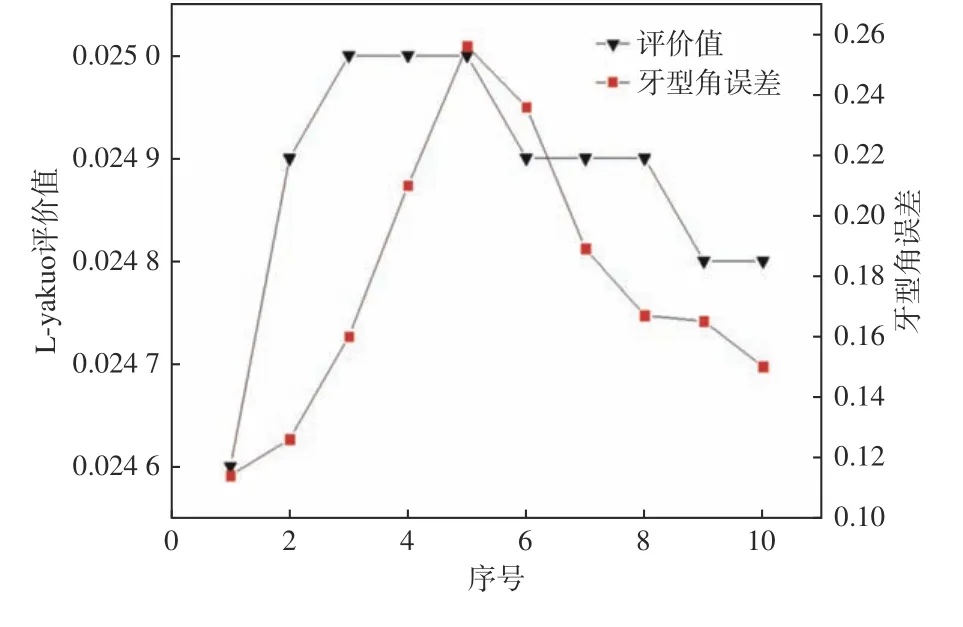

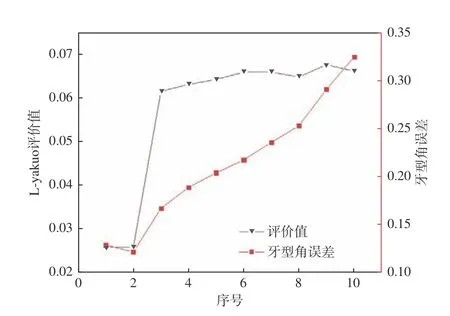

采用IAC 螺纹综合测量仪测量M14×2 的牙型角,其测量值为 60°08′00′′( 左 30°30′29′′右29°37′31′′)。求取机器视觉方法得到的牙型角和IAC 测量仪之间的相对误差,相对误差越小证明机器视觉螺纹测量的精度越高。相对误差和评价值的关系如图12所示,将上文L-yakuo 方法得到的评价值和求得的相对误差绘制在同一个坐标系中,就可以明显看出评价值是否能够正确反映机器视觉螺纹测量精度。如图12所示,基于螺纹边缘得到M14×2 的评价值的变化和螺纹牙型角相对误差变化关系一致,评价值最低时螺纹牙型角误差也最小。因此可以通过该评价值间接得到螺纹的测量精度,通过计算得到牙型角精度提高8′31″。

图12 M14×2 牙型角误差和评价值关系Fig.12 Diagram of relationship between M14×2 thread angle error and evaluation value

表6所示为机器视觉方法得到的M20×1.5 的螺纹牙侧角及牙型角。

表6 M20×1.5 机器视觉螺纹牙型角测量值Table 6 M20×1.5 thread angle measurement value by machine vision

采用IAC 螺纹综合测量仪测量M20×1.5 的螺纹牙型角,得到牙型角测量值为 60°16′42′′(左30°14′41′′右30°02′01′′)。求取机器视觉方法得到的牙型角和IAC 测量仪得到的牙型角之间的相对误差,用L-yakuo 方法得到的M20×1.5 评价值和相对误差之间的关系如图13。

图13 M20×1.5 牙型角误差和评价值关系Fig.13 Diagram of relationship between M20×1.5 thread angle error and evaluation value

如图13所示,L-yakuo 方法得到的M20×1.5 的评价值和牙型角的相对误差变化关系一致,评价值最低时的螺纹牙型角相对误差也最低,因此可以通过该图像评价值间接反映螺纹牙型角的测量精度。评价值最低时,计算得到的牙型角精度提高11′35″。

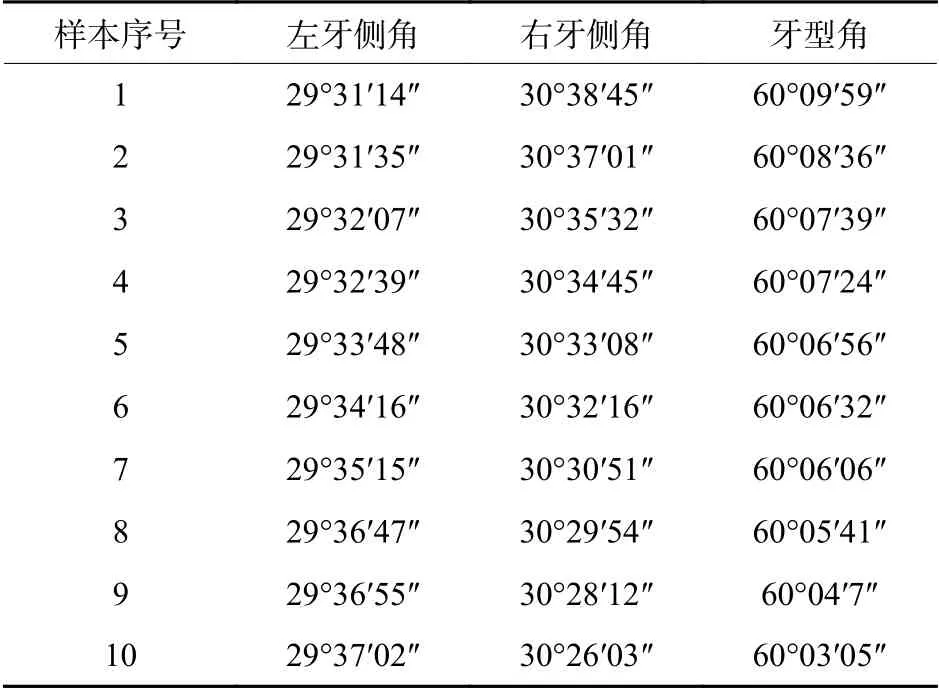

表7所示为机器视觉方法得到的M20×2.5 的螺纹牙侧角及牙型角。

表7 M20×2.5 机器视觉螺纹牙型角测量值Table 7 M20×2.5 thread angle measurement value by machine vision

采用IAC 螺纹综合测量仪测量M20×2.5 的螺纹牙型角,得到牙型角测量值为 59°42′01′(左29°43′19′′右 29°58′42′′)。求取机器视觉方法得到的牙型角和IAC 测量仪得到的牙型角之间的相对误差,相对误差越小,证明机器视觉螺纹测量的精度越高。同理得到的评价值和相对误差之间的关系如图14。

图14 M20×2.5 牙型角误差和评价值关系Fig.14 Diagram of relationship between M20×2.5 thread angle error and evaluation value

如图14所示,L-yakuo 方法得到的M20×2.5 的评价值和牙型角的相对误差变化关系一致,评价值最低时的螺纹牙型角相对误差也最低,因此可以通过该图像评价值间接反映螺纹牙型角的测量精度。评价值最低时,计算得到的牙型角精度提高6′54″。

5 结论

为了满足机器视觉对高精度螺纹检测的需求,本文分析了螺纹的成像特点,对螺纹牙廓失真的原因进行了解释,推导了螺纹牙廓弥散斑大小的计算公式;在应用多种螺纹图像评价方法基础上,提出了基于螺纹边缘的图像评价方法L-yakuo,通过该方法可以得到多幅螺纹图像中牙廓最清晰的图像并进行参数求取。实验结果证明:基于螺纹边缘的评价值的变化和求得的螺纹牙型角相对误差变化一致,计算得到的牙型角精度平均提高9′33′′。螺纹图像评价值和螺纹参数的误差函数关系还有待进一步的研究。