含钒气化熔渣对致密刚玉材料的侵蚀作用机理

马晓彤,王志刚,潘彦宏,刘 伟,赵江山,王烟霞

(1.德州学院 化学化工学院,山东 德州 253023;2.山东理工大学 化学化工学院,山东 淄博 255000)

0 引 言

随近年来原油重质化程度的加剧以及环保对汽油、柴油质量要求的提高,焦化成为渣油加工重要手段,石油焦产量逐年增加[1]。石油焦中60%以上为劣质高硫石油焦,劣质高硫石油焦不适用于生产铝用预焙阳极材料和其他碳材料,随环保要求日趋严格,石油焦掺烧也受到限制,因此,高硫石油焦的利用成为当前研究的热点[2]。

气化技术利用空气、水蒸气或氧等气化介质,与煤或其他含碳固体燃料(如石油焦、煤焦或生物质等)高温下发生化学反应,生成CO、H2和CH4等混合气体,具有高效、环保、安全等优势[3]。将石油焦用于气化,可降低污染物排放,获得用途广泛的合成气,既能解决石油焦利用问题,又能提高炼油厂的经济效益,是石油焦的理想利用途径[4]。由于石油焦的碳基质比煤的活性差[5-7],通常进行共气化,目前应用最广泛的气流床气化技术采用高温、高压操作,效率和碳转化率高,成为石油焦气化最适宜的气化技术,气流床气化炉采用液态排渣技术,气化过程中原料中的矿物质形成熔渣,在气化炉内壁形成稳定的渣层,由于石油焦灰分低,单独气化无法形成稳定渣层,煤与石油焦气流床共气化成为石油焦气化工业的主要路线[8]。

气流床气化采用液态排渣技术,灰渣对耐火材料的侵蚀是气流床气化炉长期稳定运行的关键因素,针对煤气化灰渣对气化炉耐火材料的侵蚀已开展广泛研究[9-11]。由于石油中V和Ni元素较丰富,石油加工过程中,绝大部分V和Ni被积累到石油焦中,导致石油焦灰组中的V和Ni元素含量与煤相比相对较高。气化过程中,Ni元素以金属Ni形式存在,灰渣易团聚成球状颗粒,对耐火材料的侵蚀作用非常小。只有少量V形成气相VO2,其他V主要以固相V2O3和FeV2O4的形式进入气化灰渣[12]。V元素易造成气化炉耐火材料的侵蚀。NAKANO等[13]发现石油焦灰渣中V以VOx形式沉积在质量分数90% Cr2O3-10% Al2O3耐火材料的作用面,并与表面的Cr发生化学反应,导致耐火材料表面产生化学散裂。KANEKO等[14]研究表明含V灰渣与耐火材料90% Cr2O3-10% Al2O3作用后,形成尖晶石Fe(Cr,V,Al)2O4,引起化学散裂,导致耐火材料受到侵蚀。徐延庆等[15]研究了含V熔渣对气化炉中高铬砖的侵蚀行为,利用扫描电镜和XRD分析发现砖中Cr2O3与熔渣中的V2O5发生反应,砖中的Cr2O3和ZrO会熔于熔渣内。由此可见,V元素是引起石油焦气化耐火材料侵蚀加剧的主要元素,石油焦与煤共气化可通过调控配比,降低灰渣中V元素含量,进而减缓气化炉耐火材料的侵蚀。另一种方法是寻找抗侵蚀能力强的耐火材料。李丹等[16]研究了石油焦灰渣对几种耐火材料的抗侵蚀性,90铬砖的抗侵蚀能力表现最好,但Ca和Si元素渗透严重,渗入工作面以内30 mm处。目前,耐火材料正趋向无铬化,刚玉质耐火材料具有耐高温、强度大、耐磨和耐腐蚀等优点,具有替代高铬耐火材料的潜力[17],但目前关于石油焦与煤共气化熔渣对刚玉质耐火材料侵蚀研究鲜见报道。

笔者通过配制煤与石油焦共气化模拟熔渣,研究其在模拟高温气化条件下对刚玉材料的作用,考察相互作用时间、作用温度、钒浓度对刚玉坩埚侵蚀的影响,研究刚玉材料在石油焦气流床气化炉中应用的可能性。

1 试 验

1.1 试验材料

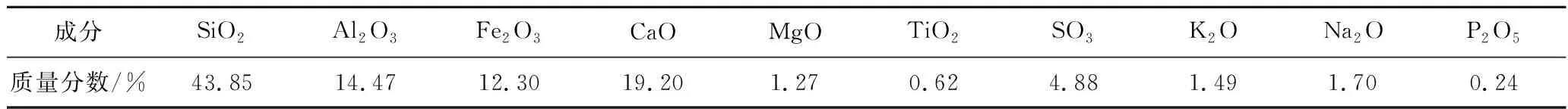

水煤浆气化炉是目前应用最广泛的耐火砖气化炉之一,试验选用煤样取自山东某煤化工企业的水煤浆气化用煤。根据GB/T 212—2001《煤的工业分析方法》制取815 ℃灰样,X射线荧光光谱仪(S8 TIGER-BRUKER)测定其灰化学组成,见表1。样品灰组成的酸性组分SiO2和Al2O3含量较高,硅铝质量比接近3,碱性组分CaO和Fe2O3总质量分数为31.5%,符合水煤浆气化用煤的灰组成特点。试验用刚玉质材料方舟为注浆成型,氧化铝质量分数为99.46%,SiO2和Fe2O3等组分质量分数之和低于0.6%,莫氏硬度为9。采用五氧化二钒为分析纯试剂。

表1 试验用灰样的灰成分

1.2 试验方法

SD样品分别配入质量分数2.5%、5.0%、7.5%、10.0%的V2O5,配制不同V含量的煤与石油焦共气化灰,分别记为SD2.5V、SD5V、SD7.5V和SD10V,在玛瑙研钵研磨均匀混合,放入干燥器备用,根据GB/T 219—2008《煤灰熔融性的测定方法》使用自动灰熔点测定仪在弱还原混合气氛(φ(CO2)∶φ(CO)=2∶3,体积比)下测定其熔融特征温度。

称取2 g样品,利用压片机在10 MPa下压成直径15 mm的压片,置于刚玉方舟,使用水平放置的高温管式电炉作为反应器,在弱还原气氛((φ(CO2)∶φ(CO)=2∶3)条件下,升至目标温度后停留一定时间,为避免淬火对刚玉材料的影响,待自然冷却后取出方舟,制备的熔渣侵蚀后刚玉样品用于熔渣与刚玉材料相互作用后结构形貌分析。相同实验室条件下,在目标温度停留一定时间后快速取出,冰水激冷,制备高温原位灰渣,用于分析高温下灰渣的物相变化。

侵蚀后样品破碎并切割后,镶嵌于环氧树脂块中,采用SEM-EDS(ZEISS MERLIN-Compact)分析样品形貌与组成分布。激冷样品破碎并研磨至0.075 mm(200目)以下,用X射线衍射仪(Bruker公司D8 Advanced diffractometer X粉末衍射仪,Cu靶,石英单色器,操作电压40 kV,电流40 mA,扫描角度5°~ 80°)进行晶体物相分析。

2 试验结果与讨论

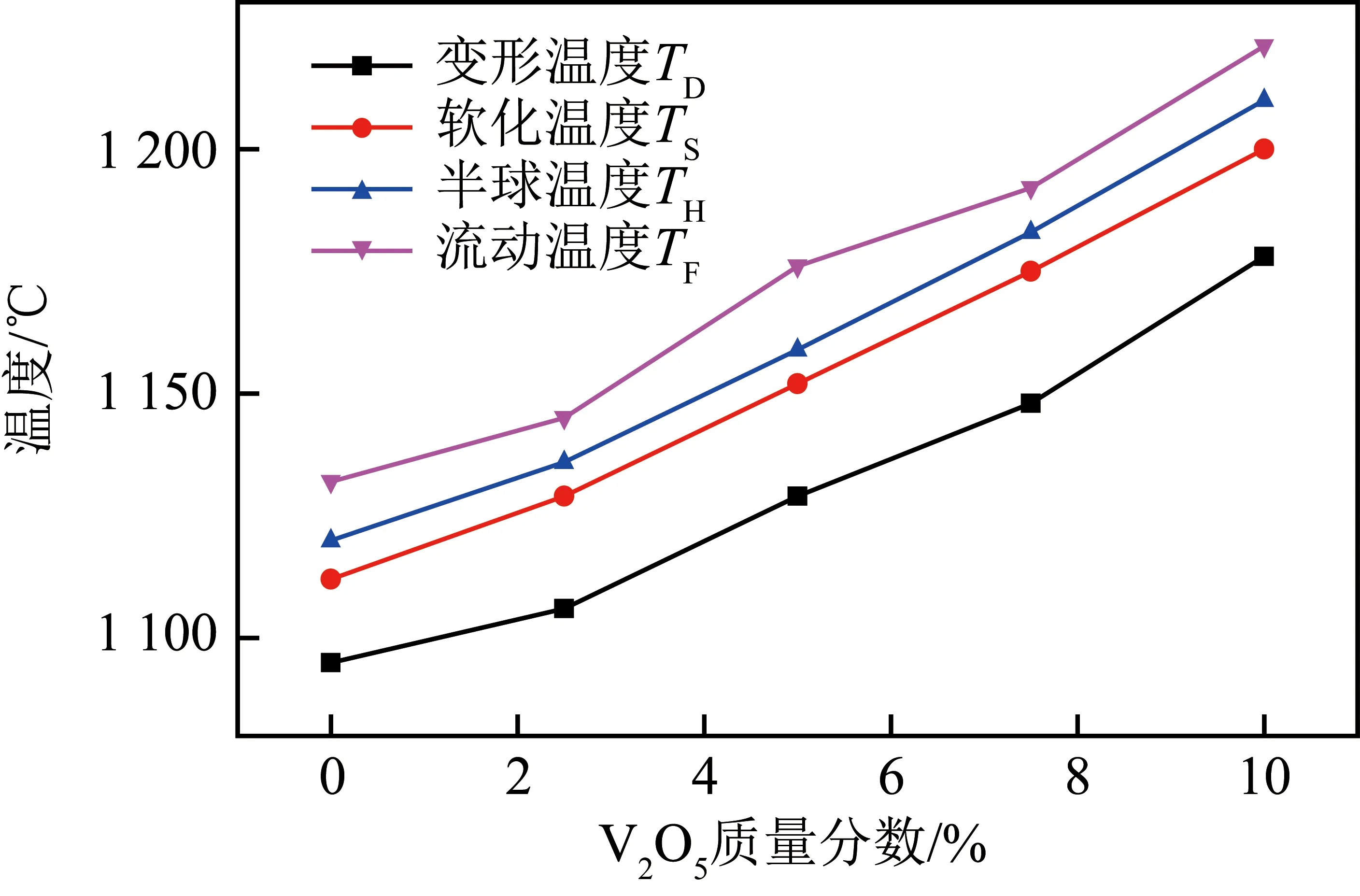

2.1 含V灰的熔融温度变化

图1为灰熔融温度随V质量分数的变化趋势,可知随V含量增加,灰熔融呈单调增加趋势,且增加趋势近似线性变化。随V2O5质量分数从0升至10%,煤灰流动温度(TF)从1 178 ℃升至1 221 ℃,这是由于V在高温下与灰渣中FeO反应形成FeV2O4,Al能与FeV2O4中V发生类质同象替代,形成难熔的尖晶石颗粒,进而提高灰的熔融温度[18]。相同温度下高熔点的熔渣易形成固相,在耐火材料表面形成固相层,降低对耐火材料侵蚀,低熔点熔渣更易在耐火材料上渗透,加剧耐火的侵蚀,由此可以推断,相同温度下加入V,可降低熔渣在耐火材料上的渗透,但气流床气化炉的操作温度一般高于灰流动温度的50~200 ℃。为保障气化炉正常排渣,灰渣流动温度增加时,气流床气化操作温度也需增加,因此还需考察灰渣在流动温度以上操作温度时灰渣的侵蚀行为。

图1 煤灰熔融温度随V2O5质量分数的变化Fig.1 Ash fusion temperatures variation with V2O5 mass fraction

2.2 相互作用温度对侵蚀行为影响

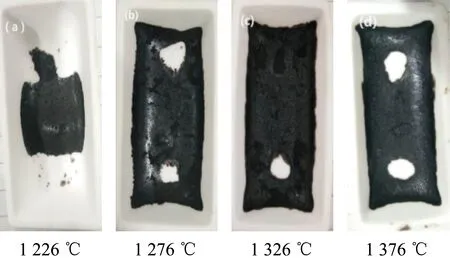

气流床气化炉的操作温度一般高于灰流动温度的50~200 ℃,侵蚀反应时间为180 min时,考察反应温度对熔渣侵蚀的影响。图2为不同温度下SD5V样品对刚玉方舟的侵蚀照片,可知随温度增加,熔渣在刚玉材料上浸润程度增加,浸润面积逐渐增加,熔渣与刚玉材料发生明显的相互作用。

图2 不同温度侵蚀试验后SD5V熔渣对刚玉方舟的侵蚀照片Fig.2 Photos of corundum crucible and SD5V slagafter different temperature erosion tests

图3为SD5V熔渣与刚玉材料在不同温度下作用后的SEM图,图3中颜色较暗区域为刚玉材料,颜色较明亮区域为熔渣。1 226 ℃时,熔渣与刚玉材料界面边界较明显,熔渣与刚玉未发生明显反应,温度升至1 276 ℃时,截面处形成大量的针状晶体颗粒,表明熔渣与刚玉发生了反应,形成了大量晶体颗粒,这些晶体颗粒聚集在界面处,能阻止熔渣渗入刚玉。1 326 ℃时,界面处形成明显的反应层,形成的晶体颗粒变大,且不再紧密聚集在界面,熔渣进一步侵入刚玉材料。1 376 ℃时,熔渣与刚玉材料进一步作用,界面反应层更加明显,且界面变为不规则状。

图3 不同温度侵蚀试验后熔渣与刚玉材料的SEM图Fig.3 SEM images of slag and corundum material after different temperature erosion tests

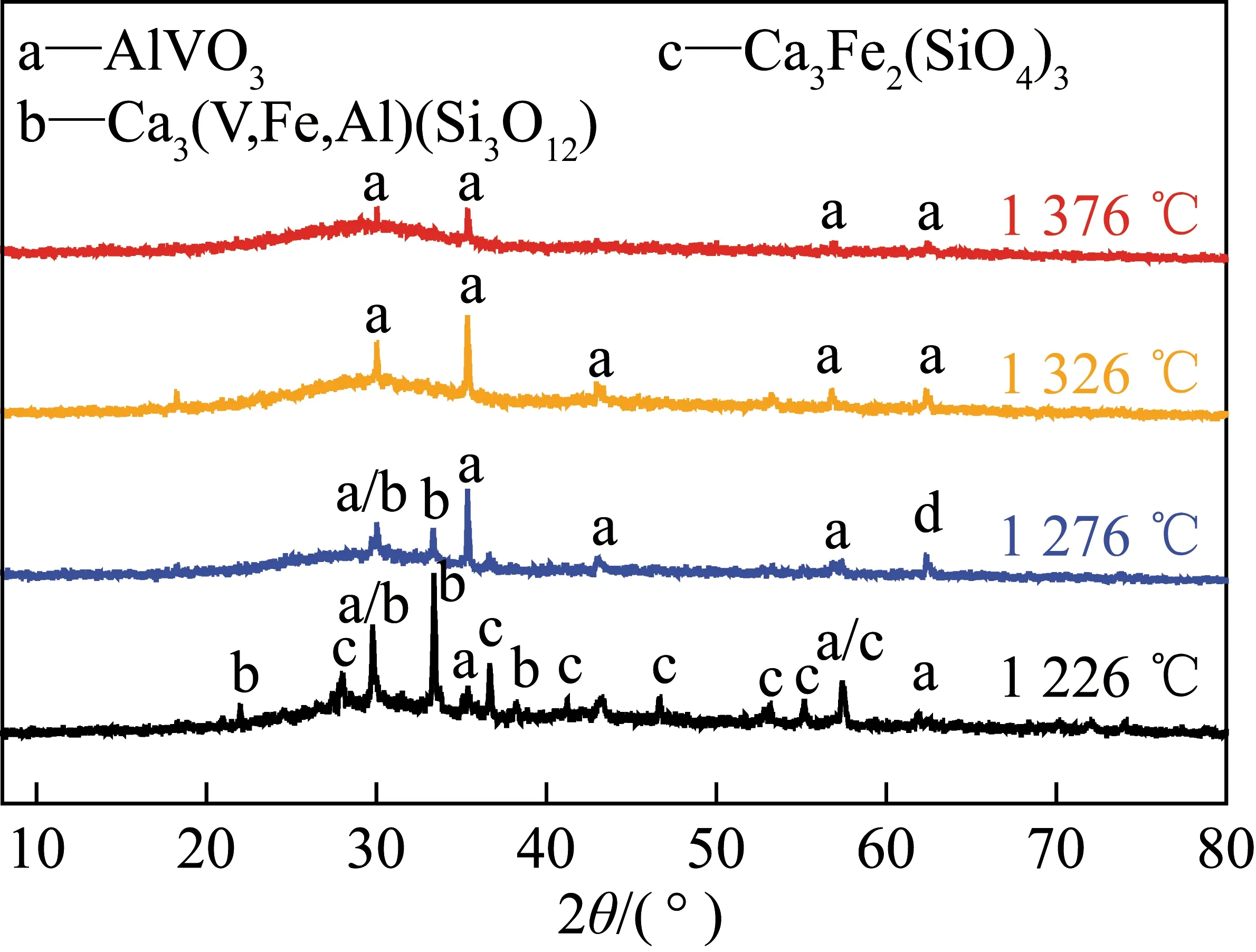

由熔渣与刚玉材料不同温度作用后XRD图谱(图4)可以看出,1 226 ℃时熔渣中的晶体矿物质为钙钒榴石[Ca3(V,Fe,Al)2(SiO4)3]、钙铁榴石[Ca3Fe2(SiO4)3]和钒铝尖晶石(AlVO3)。其中钙钒榴石和钙铁榴石衍射峰强度高,表明该温度下这2种矿物质含量较高,2种晶体在熔渣中均匀分布。温度升至1 276 ℃时,钙铁榴石衍射峰消失,钙钒榴石衍射峰强度明显降低,而钒铝尖晶石矿衍射峰明显增强,钒铝尖晶石晶体聚集在熔渣和刚玉界面,晶体中V元素与刚玉中Al元素相互取代形成反应层,一定程度上阻碍了液相侵入刚玉基体。温度升至1 326 ℃时,熔渣中钙钒榴石和钙铁榴石完全分解或熔融,钒铝尖晶石晶体衍射峰强度进一步增强,熔渣与刚玉材料在界面处进一步反应,界面继续被破坏,同时钙钒榴石和钙铁榴石的分解使FeO和CaO进入液相,破坏液相大分子网格结构,降低液相黏度,促进熔渣侵入刚玉材料基体,温度升至1 376 ℃时,反应层变厚,界面变为不规则状。

图4 不同温度侵蚀试验后熔渣的XRD图谱Fig.4 XRD diagram of SD5V slag after differenttemperature erosion tests

2.3 V质量分数对侵蚀行为影响

将高于样品流动温度200 ℃作为反应温度,侵蚀180 min,考察V质量分数对熔渣侵蚀的影响,不同V2O5质量分数的熔渣与刚玉材料作用后的电镜照片如图5所示。由图5可知,未添加V2O5煤灰的熔渣与耐火材料界面仍十分规则,分界面明显,煤熔渣对刚玉材料无明显侵蚀作用。灰中V2O5质量分数低于5%时,熔渣与刚玉材料界面处形成较多含钒尖晶石颗粒,由于V元素可与Al元素发生类质同象取代,界面处形成较明显的相互反应层,V质量分数超过5%时,熔渣与刚玉材料的作用界面变得不规则。含7.5% V2O5的SD熔渣与刚玉材料作用后的EDS分析的元素分布如图6所示,可知刚玉材料区域明显出现Ca和V,Fe和Si元素也在刚玉材料区域少量出现,这是由于Ca、Fe和Si元素参与形成的低黏度液相发生了渗透,刚玉材料中出现明显的渗透层。而熔渣中V元素与Al元素相互取代[19-20],刚玉材料中Al元素进入渣相,形成相互反应层侵蚀材料表面,破坏了刚玉材料的表面致密性,导致熔渣中低黏度液相渗透加剧。

图5 不同V2O5含量的熔渣与刚玉材料作用后的SEM图Fig.5 SEM images of slag with V2O5 content and corundum material after erosion tests

图6 含7.5% V2O5的SD熔渣与刚玉材料作用后EDS分析的元素分布Fig.6 EDS analysis elemental distribution of SD slag containing 7.5% V2O5 and corundum material after erosion tests

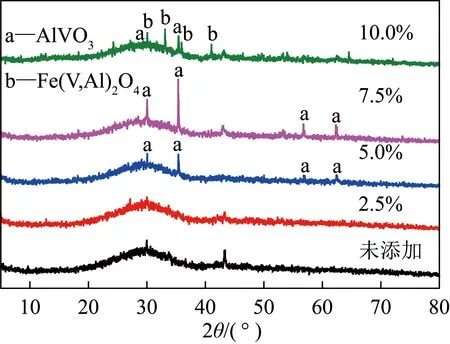

图7为不同V2O5含量熔渣与刚玉材料作用后的XRD图,可知在高于流动温度200 ℃时,不含V的熔渣以全液相存在,其对刚玉材料作用主要以物理渗透为主,含质量分数2.5% V的熔渣也不存在晶体矿物质,仍以无定型的全液相存在,V元素主要在熔渣和刚玉材料的相界面形成晶体矿物质,含质量分数5%样品中形成明显的钒铝尖晶石晶体,明显参与界面处反应,当钒质量分数增至7.5%时,熔渣中形成大量钒铝尖晶石,与刚玉材料反应明显,导致界面不规则,且熔渣明显渗入刚玉材料基体,V质量分数增至10%时,熔渣中形成钒铁尖晶石,钒铁尖晶石在界面处与刚玉材料反应更加明显,界面更加不规则,同时大量液态熔渣渗入刚玉基体。

图7 不同V2O5含量熔渣与刚玉材料作用后的XRD图Fig.7 XRD diagrams of slag with different V2O5 content aftererosion tests

2.4 相互作用时间对侵蚀行为影响

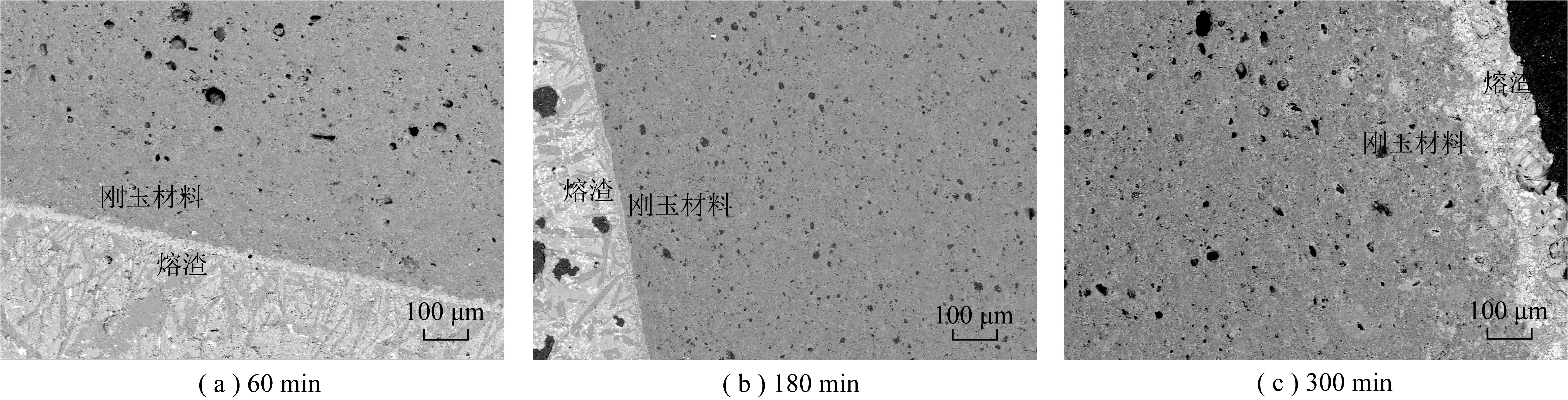

图8为不同时间侵蚀后刚玉材料的SEM图,可知反应60 min时,熔渣与耐火材料交接界面有极明显且规则的分界面,熔渣与刚玉界面形成较薄的反应层,反应180 min时,界面处反应明显,熔渣与刚玉材料界面处开始形成含钒尖晶石颗粒,界面开始变得极不规则;反应300 min时,界面变得极不规则,Ca和Si元素参与形成的低黏度液相发生了明显渗透,刚玉材料出现了明显的渗透层,熔渣中V元素与Al元素相互取代,形成相互反应层侵蚀材料表面,破坏了刚玉材料的表面致密性。

图8 不同时间侵蚀后的熔渣与刚玉材料的SEM图Fig.8 SEM images of slag and corundum material after erosion test for different times

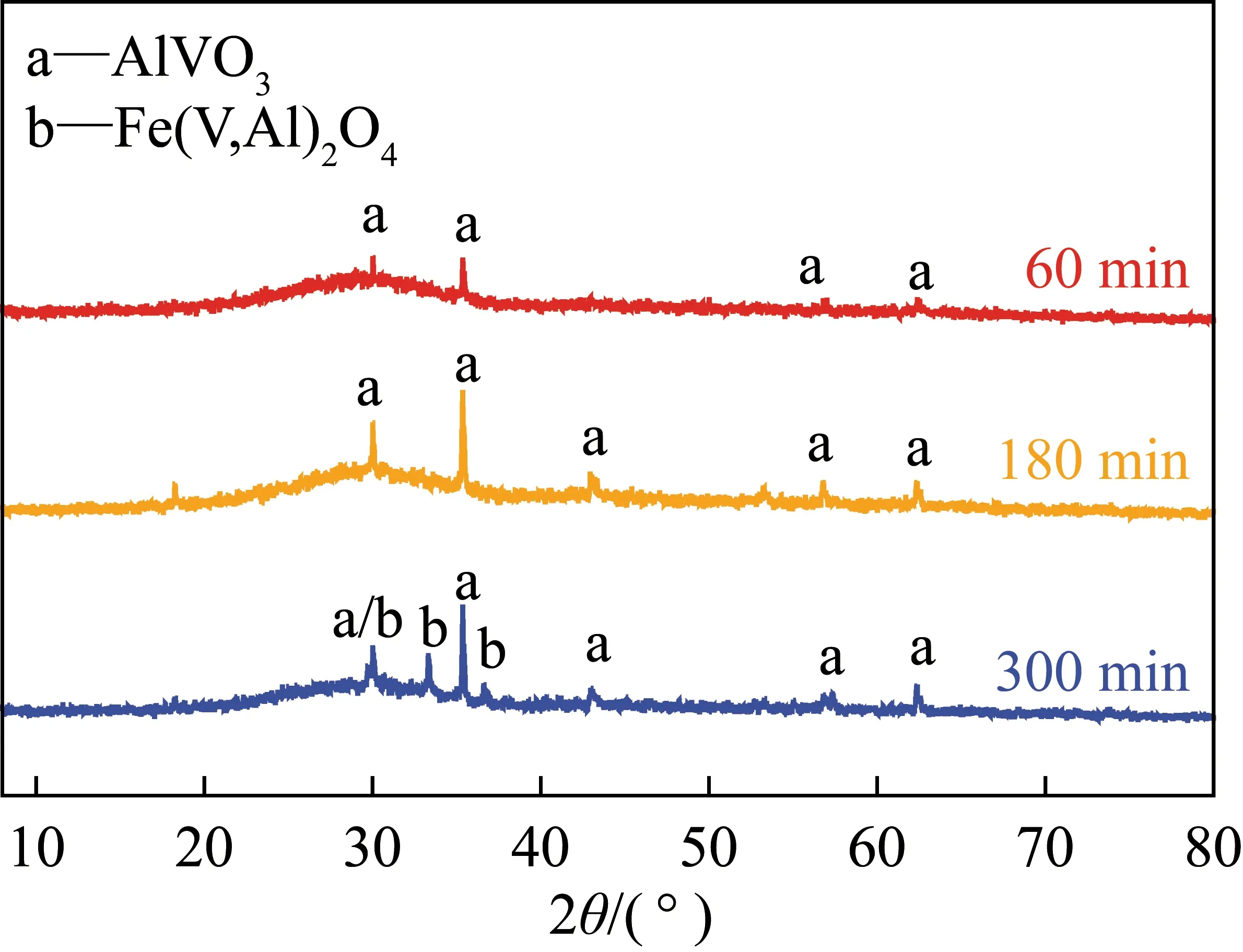

图9为不同时间侵蚀刚玉材料后熔渣的XRD图,当侵蚀时间为60 min时,熔渣中形成了钒铝尖晶石晶体矿物质。随侵蚀时间增至180 min,钒铝尖晶石晶体衍射峰明显增加,表明随侵蚀时间增加,熔渣与刚玉进一步反应,生成更多的钒铝尖晶石。当侵蚀时间增至300 min时,熔渣中形成钒铁尖晶石,大量钒铁尖晶石的形成,使更多的铝元素进入熔渣中,加重了刚玉的侵蚀,界面更不规则,同时导致液态熔渣渗入刚玉材料中。

图9 不同时间侵蚀刚玉材料后熔渣的XRD图Fig.9 XRD diagrams of slag after erosion test for different times

3 结 论

1)钒元素在煤的灰渣中形成了钙钒榴石[Ca3(V,Fe,Al)2(SiO4)3],温度高于流动温度100 ℃时,钙钒榴石分解,V元素在刚玉界面处形成钒铝尖晶石,熔渣中V元素与Al元素相互取代,形成相互反应层侵蚀材料表面,破坏刚玉材料的表面致密性,导致熔渣中低黏度液相渗透加剧。

2)随相互作用温度增加,V元素与刚玉中Al2O3反应加剧,熔渣与刚玉材料界面处形成的尖晶石颗粒变大,反应层致密性降低,加剧了黏度低的液相熔渣向刚玉材料渗透,导致刚玉材料侵蚀程度增加。V含量增加时,熔渣与刚玉材料的反应层厚度增加,相互作用界面更加不规则,Ca、Fe和Si元素渗透加剧,导致刚玉材料侵蚀程度明显增加,随相互作用时间增加,液相熔渣渗透加剧,刚玉材料侵蚀程度明显增加。

3)随相互作用温度增加、V2O5质量分数和相互作用时间增加,刚玉侵蚀程度呈增大趋势。V含量是决定侵蚀程度最关键因素,当熔渣中V质量分数超过5%、反应温度高于流动温度200 ℃时,刚玉材料侵蚀程度明显增加。

4)石油焦与煤共气化时,应严格控制灰渣中的V含量和操作温度,避免造成耐火材料的侵蚀。