三面刃大直径刀具的设计及应用

张严,辛晓伟,赵丽丽,吕长江

株洲钻石切削刀具股份有限公司;硬质合金国家重点实验室

1 引言

在发电设备、汽车行业和重型机械设备制造中,为提高生产效率,需用大直径刀具对机座、缸体、压力腔以及汽车制动器等零件进行加工,因此,研究高效工艺和大直径刀具的应用具有现实意义[1]。

机床用户在选购机床时,通常会关注机床功率大小、刀库装刀直径和刀库装刀数量等关键数据,以满足现有零件的加工需求。但是,在后期开发新产品时,机床刀具库的装刀直径或装刀数量会对加工零件的尺寸产生限制。机床加工中心由于配有刀库和自动换刀系统,大大减小了专用工装夹具的数量,缩短了生产准备时间,提高了加工精度和效率[2]。

为实现大尺寸零件加工,通常需要采用大直径刀具,其中一种方式是在满足自动换刀的情况下,相邻的两个刀位不安装刀具(但这样会造成刀具库位减少);另一种方式是采用手动装刀,但该方式费时费力,且无法满足加工节拍的要求。因此,需要开发一种可以满足大直径刀具在刀具库的安装方案,通过优化设计刀具外径和合理控制刀具外型,使刀具可以正常安装于刀具库中,并实现自动换刀的功能,满足高效加工要求。

2 刀具设计原理

2.1 机床型号及加工参数

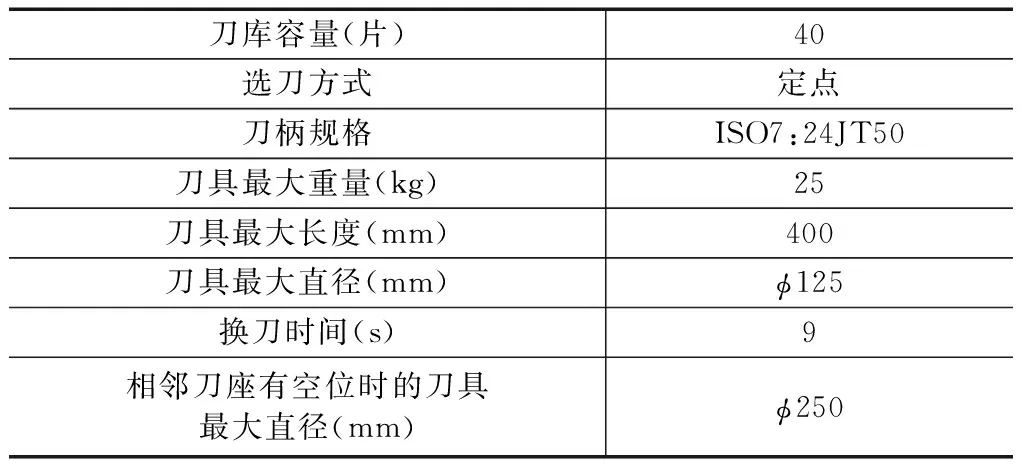

通用卧式加工中心的刀具库在满刀情况下的最大安装直径范围为φ80~φ160mm。本文采用HMC63E加工中心(见图1[3]),刀具库为圆盘式(外型见图2)。刀具库在满刀情况下的刀具最大直径为φ125mm,相邻空刀最大直径为φ250mm,机床参数见表1。

图1 HMX63E加工中心

图2 圆盘式刀具库外型

表1 机床参数

2.2 刀具设计与分析

2.2.1 刀具外型设计

目前需要安装φ270mm的大直径刀具以加工制动器零件。HMC63E机床在满刀时最大装刀直径为φ125mm,即使在相邻刀座有空位时,刀具的最大直径φ250mm也无法实现φ270mm刀具的安装,因此常规刀具外型无法满足加工要求。要实现自动换刀,还需要在满足最大装刀量的同时兼顾刀具强度,综合以上几点因素,对刀具外型进行优化设计,见表2。

表2 刀具设计相关参数

因为B>A,要满足B尺寸能够安装在刀具库中且不影响最大装刀量,则需满足W≤A,即W≤250mm。因此采取的设计方法是改变刀具安装方向的尺寸,将刀具外型由圆盘式优化为如图3所示结构,这样刀具能够有效安装在刀具库中,以满足加工要求。

图3 大直径刀具外型

2.2.2 刀具外径与刀槽结构设计

刀具安装方向尺寸W≤250mm即可满足大直径刀具安装条件。为保证刀具的强度和加工效率,刀具安装方向尺寸不宜小于150mm,以W=180mm设计参数来阐述大直径刀具外径与刀槽结构的设计方法。以常见的三面刃大直径刀具为研究对象,刀具结构如图4所示,刀具齿数为16齿,沿刀具外径方向均匀分布A,B,C,D4组齿。

图4 刀具结构

三面刃刀具外径方向设计有安装刀片的刀槽模块并呈上下交错形态分布。每个刀槽模块安装相应刀片,交错搭接的刀片形成了完整的刀具切削刃。如1号刀片和2号刀片交错搭接形成一组齿,刀具直径方向单侧共4组齿,对称一侧同样分布有4组齿,因此三面刃刀具共计8组齿,刀具有效加工齿数z=8。

根据上述分析,为满足大直径刀具能够安装于刀库中,刀具安装方向尺寸由270mm减小到180mm,使得刀具加工齿数减少1/2,实际刀具缺失齿数z2=8,如图5所示。

图5 刀具缺失齿结构

当刀具整周不缺失齿数时,满齿z1=16。根据机床参数进给速度vf=460.8mm/min,转速n=240r/min,刀具直径D=270mm,在不缺失齿数条件下,刀具每转进给量fn=vf/n=1.92mm/r,每齿进给fz1=fn/z1=0.12mm/z。

在刀具设计直径D=270mm不变的条件下,fz1=0.12mm/z;当刀具单侧缺失4组齿时,则A处齿(见图4)进给量fz2=fz1×4+0.12=0.6mm/z,则A处齿将会承受0.6mm的进给,而B,C,D处(见图4)仍然保持0.12mm进给不变。由于刀具设计结构原因,造成刀具进给分配不均匀的情况,A处齿将很快磨损或破损,甚至刀具无法再使用。针对上述问题,在设计刀具时应考虑将缺失部分两侧8组齿的进给平均分配给剩余有效的8组齿,达到每组有效齿均匀分配进给量的目的。

通常,刀具直径变化会影响刀具的每齿进给量。如图6所示,刀具每转一圈,相当于在径向方向增加一个每转进给量。如刀具直径50mm,齿数z′=2,每齿进给量fz′=0.12mm/z,则刀具每转一圈,其中一个齿切削掉0.12mm的铁屑厚度,相当于刀具直径方向移动0.12mm。如果将该齿的直径减小0.12mm,则该齿将不参与切削,而另一个齿将承担0.24mm/z的进给量[5],所以改变刀具直径能够调整进给量。

图6 刀具进给方向与进给量的关系

将4组齿A,B,C,D(见图4)设计为不同直径,由于是对称关系,另外4组齿的直径与之相同。刀片在刀具直径上呈阶梯分布,能够满足刀具直径D处φ270mm的加工要求。其中,刀具A,B,C处的直径设计计算式为

z1=z+z2

式中,z1为不缺失齿;z为有效齿数;z2为缺失齿。

进给量计算式为

式中,fz1为不缺失齿每齿进给量;fz2为缺失齿总进给量;f为刀具进给量;n为刀具转速;fz3为有效齿每齿进给增量。

根据直径与进给量的关系,大直径三面刃刀具z=8,z2=8,z1=16,fz1=0.12mm/z,则A,B,C,D处的直径a,b,c,d为

d-c=c-b=b-a=0.12mm

有

fz3=0.12mm/z

有效齿实际承担的每齿进给量为

fz=fz1+fz3=0.24mm/z

综合计算上述公式可以得到刀具外径设计尺寸(见表3)。如图7所示,按照表3的刀具外径尺寸设计刀具,则可实现8组有效齿均匀承担0.24mm/z的进给量,达到均匀分配进给量的目的。

表3 刀具外径设计尺寸

2.2.3 刀具键槽设计

键槽可以实现刀具的定向作用,有效控制方向,避免大直径刀具在换刀与装刀过程中与刀具库发生干涉。在刀具上安装设计有键槽(与刀具安装方向呈90°)的柄部(见图8),由于大直径刀具自身重量较大,容易超出机床的装刀重量,所以在设计这类刀具时要参考机床的装刀重量,适当设计减重槽。通常在机床最大装刀直径较小的情况下,装刀重量也会较小,所以设计此类刀具时需要额外注意。

图8 刀柄的键槽结构

3 刀具应用与分析

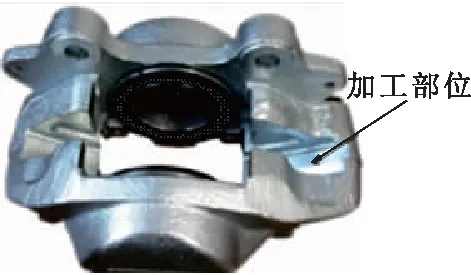

三面刃大直径刀具(见图9)设计制作完成后,进行现场加工应用。被加工零件为卡车卡钳嵌体(如图9),加工宽度要求为24mm,刀具直径为φ270mm,机床进给速度vf=460.8mm/min,机床转速n=240r/min,每齿进给量fz=0.24mm/z。在该参数下加工卡钳嵌体时机床负载小,切削轻快,被加工零件表面粗糙度达到Ra3.2,刀片寿命满足客户要求。通过对大直径刀具的优化设计,解决了客户的加工问题,成品满足要求。

图9 零件加工部位

图10 现场应用刀具

三面刃大直径刀具主要用于机床刀库无法满足自动换刀或相邻刀位装刀空间不够的情况。采用上述设计方案可以实现大直径刀具在刀具库的有效安装,由于在一定程度上会使刀具齿数降低,所以此类刀具是在刀具无法满足使用要求的情况下采取补救解决措施。

上述三面刃大直径刀具设计属于非标刀具,在刀具设计过程中已确定进给量,如果要调节进给量,还需要根据设计要求进行微调;进给量的多少由刀具自身决定,不能任意调节。在保证刚性、强度和功率满足要求的情况下,需要合理控制刀具的切深、切宽和切削参数,以免造成不必要的损失。

4 结语

(1)在相邻刀位空间不足且需满足三面刃大直径刀具安装与自动换刀的情况下,可以通过对刀具外型的合理设计,实现大直径三面刃刀具的有效安装及自动换刀。

(2)通过对三面刃大直径刀具外径及加工齿数的合理设计,能够实现加工齿数的每齿进给量均等,有效保证了三面刃刀具的切削寿命,满足客户的加工要求。

(3)针对三面刃大直径刀具结构的合理设计以及现场加工参数的优化,能够解决生产中大直径刀具无法安装和换刀的问题,扩大了机床的应用范围,提高了生产效率,降低了成本。