隔热材料用缝合夹层毡的压缩性能

焦亚男,秦少奇,毛丽贺,陈 利

(1.天津工业大学纺织科学与工程学院,天津300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津300387)

由于受到气动加热的作用,航天飞行器机身表面会产生极高的温度,必须使用隔热材料阻滞热流向机体较低温度的区域进行传递。随着飞行器可重复往返技术的研究不断深入,对热防护材料也提出了越来越高的需求。热防护材料可重复使用的可靠性对其飞行安全起到了至关重要的作用,是国内外研究学者的关注重点之一[1-5]。

隔热材料在进行搬运、贮存、安装以及重复使用过程中,会受到一定的外力挤压作用。如果外力撤销之后的材料变形较大,会影响其高温隔热性能以及可重复使用性能[6]。因此,材料的压缩回弹性能是判断隔热材料是否能够重复使用的重要条件之一。多位学者对材料压缩性能进行了深入的研究。焦亚男等[7]对热密封件进行了单向以及循环压缩试验,证明所编织的热密封件具有良好的可压缩性,且随着纱线细度的减小和编织角的增大,材料的压缩回弹性能提高;Nguyen等[8]建立纺织复合材料预成型体的有限元模型,对纺织复合材料的压缩性能进行虚拟压缩试验,通过计算机模拟对材料进行分析,从而得到一系列纤维集合体的压缩特性曲线。尽管各种纤维集合体的组织结构不尽相同,但是因其纤维均匀密实地呈多方向排列,因此所得到的压缩率以及压缩回复率极其相似[9-12]。多年来,不同的学者对纤维集合体的压缩性能进行研究与分析。近代有学者指出,材料压缩特性的基本理论——Van Wyk理论[13]存在一定的缺陷,其所得公式的k值固定,导致大多数材料的压缩曲线与实际压缩试验所得到的压缩曲线不一致,不能解释不同种类材料的压缩特性曲线存在的差异性等。Jong在Van Wyk理论的基础上,提出了自己的压缩特性模型,该模型将材料压缩过程中所得到的压缩特性曲线分为3个阶段:第1阶段为线性阶段,载荷随着材料的压缩长度的增加而缓慢增长,斜率较低;第2阶段为非线性阶段,随着材料压缩长度越来越大,其载荷增长速度也越来越快;第3阶段为线性阶段,压缩载荷在材料压缩长度增长的小范围内快速增长,斜率较高。

石英纤维由于其自身密度低,具有优异的耐高温性以及抗氧化性能,长期稳定的使用温度为1 050℃,瞬间耐温高达1 700℃,被广泛应用于航空航天隔热材料[14-16]。本文以石英纤维隔热毡为研究对象,选用短切纤维针刺毡,内部纤维无序排列,且针刺毡结构不稳定,受外力易变形。为使其表面规整,易于运输和安装,本文选择使用石英纤维平纹布包覆在石英纤维柔性隔热毡的表面,采用全厚度穿刺缝合技术将两者结合,制成缝合夹层毡柔性隔热材料。对缝合夹层毡隔热材料进行单次压缩以及循环压缩测试,分析材料的压缩回弹性能和压缩回弹机理。

1 实验部分

1.1 材料与设备

材料:石英纤维针刺毡、石英纤维缝合线,均为湖北菲利华石英玻璃有限公司产品,针刺毡原体积密度为0.12 g/cm3,在针刺毡内部石英纤维呈无规则分布,且石英纤维针刺毡呈类层状结构分布;石英纤维平纹布,天津工业大学复合材料研究所生产。

设备:DC-35X35型缝合机,天津工业大学自制设备;AGS-J1KN型万能试验机,日本岛津公司产品。

1.2 缝合夹层毡的制备

由于石英纤维平纹布的质地较为紧密硬挺且强度较高,不适合通过针刺或水刺将其与石英纤维针刺毡结合,故采用穿刺缝合技术将石英纤维平纹布与多层石英纤维柔性隔热毡缝合在一起。通过缝合手段,使材料垂直于铺层方向得到增强,可以有效提高隔热材料的层间强度及断裂韧性,防止运输及安装过程中可能会出现的因层间开裂导致的材料失效。此外,缝合技术还有可设计性强、可高度自动化以及装配性能优异等特点,缝合材料的整体性能优异[17-20]。

将石英纤维平纹布与石英纤维针刺毡按设计的顺序铺放在缝合机的夹具上,上下表面为石英纤维平纹布,芯层为石英纤维隔热毡,夹紧夹具安置在缝合机上。采用石英纤维缝线进行柔性夹层毡的Z向缝合,且为了保证缝合夹层毡的平整性以及缝线受力的均衡性,采用了双向缝合,如图1所示。通过全厚度穿刺缝合技术制作缝合夹层毡隔热材料试样,缝合过程中控制拉力,防止内部夹层毡的压缩以及缝合时由于拉力不匀导致材料表面的凹凸不平。

图1 缝合示意图Fig.1 Sewing diagram

1.3 压缩回弹性能测试

1.3.1 单向压缩

本实验主要研究隔热材料在不同压缩程度后的回弹率以及载荷-位移曲线的变化。由于石英纤维在高温环境中尺寸稳定,没有明显的结构变化,其压缩行为与室温环境下差异不大[6],因此,本试验在室温状态下进行,且具有高温适用性。

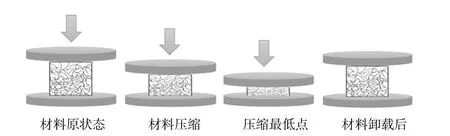

将缝合制成的隔热材料试样裁剪成50 mm×50 mm大小,高度即试样厚度保持23 mm不变。将试样分成3组,分别进行独立的压缩试验,压缩应变分别为0-40%-0、0-60%-0、0-80%-0,万能试验机压缩速率保持一致为1 mm/min,每组3块试样,取平均值以减小试验误差,测试分析材料的压缩回弹性能。试验过程如图2所示。

图2 压缩回弹试验过程Fig.2 Process of compression rebound test

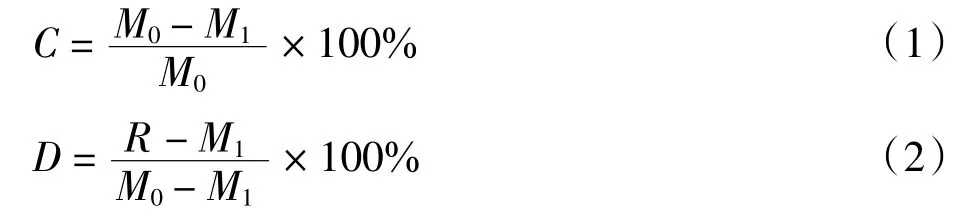

在分析测试材料的压缩回弹性能过程中,由于试验所用的万能试验机存在一定的局限性,无法得到材料回弹过程中的载荷-位移曲线。因此,本课题通过二次加载的方式,得到二次加载后的载荷-位移曲线,通过对比,分析材料的压缩回弹性能。材料的压缩率C和回弹率D为:

式中:M0为初载荷下的试样厚度(mm);M1为总载荷下的试样厚度(mm);R为试样的回弹厚度(mm)。

根据试样的总载荷和初始长度可得到材料的单位长度载荷F:

式中:F为单位长度载荷(N/mm);P为试样所受的总载荷(N);l为试样初始长度(mm)。

1.3.2 循环压缩

在材料可重复使用过程中,可能会涉及材料的多次压缩变形。因此,需要测试分析材料在循环压缩后所表现出来的回弹性能,并且分析多次压缩后材料的载荷变化以分析材料的结构变化。为了测试材料的压缩循环次数对材料回弹率的影响,进一步得到材料的循环压缩回弹性能,对材料分别进行了5次和10次循环压缩,并通过回弹率和载荷-位移曲线的变化对其压缩回弹过程进行性能分析。循环压缩回弹性能测试的试验设备及测试条件与单次压缩回弹试验相同。

将长×宽×高为50 mm×50 mm×23 mm、体积密度为0.12 g/cm3的隔热材料试样分成3组,分别进行独立的循环压缩试验,压缩应变分别为0-40%-0、0-60%-0、0-80%-0,循环压缩次数为5次和10次,压缩速率为1 mm/min。每组3块试样取平均值以减小试验误差,循环n次压缩后的回弹率Dn为:

式中:Δn为材料在总载荷下的压缩变形量(mm);δn+1为材料卸载后的压缩变形量(mm)。

2 结果与讨论

2.1 单次压缩曲线分析

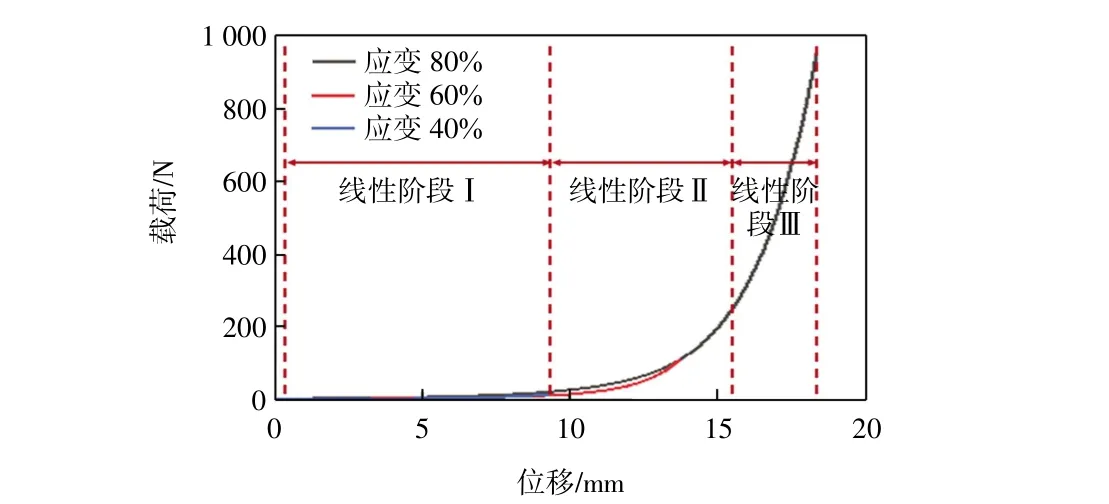

本文所制备隔热材料在单次加载条件下的压缩曲线如图3所示。

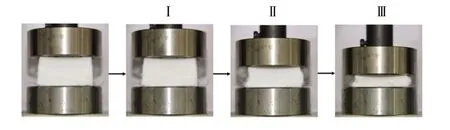

由图3可知,根据Van Wyk压缩理论以及试验得到的压缩曲线特征,将其划分为3个阶段:初始的线性阶段Ⅰ、中间的非线性阶段Ⅱ以及最后的线性阶段Ⅲ。由于不同应变所得曲线趋势一致,较大应变程度的材料更能反应其整个压缩过程。因此,选用经过80%应变的隔热材料试样进行分析,其压缩实物状态如图4所示。

图3 不同应变状态下材料的单次压缩曲线Fig.3 Single compression curves of materials under different strain states

图4 材料压缩不同阶段展示图Fig.4 Diagram of materias at different compression stages

因试验材料为缝合夹层毡,夹层毡内纤维无规则排布,材料内部孔隙较多,结构松散,有良好的可压缩性和弹性。由图3和图4可知,在初始压缩阶段,随着上压板匀速下降,所需的载荷较小,原因是此阶段主要对夹层毡表面纱线以及毡内空气进行压缩,纤维体积含量增长迅速;经过一定程度的压缩后,材料内部空气明显减少,纤维间孔隙减小。随着压缩的进行,材料压缩载荷曲线逐渐达到非线性阶段,在此过程中,材料内空气进一步减少,并且材料内部纱线受到压缩,同时伴随着内部纤维相互挤压摩擦而产生的滑移,使得压缩载荷增长速率越来越快。继续压缩时,材料内部孔隙逐渐被压实,此时的材料已成为一个非常紧密的纤维体,难以被压缩,随着压缩应变的不断增大,压缩载荷增长非常迅速。

2.2 二次加载的压缩曲线分析

对3组试样进行压缩试验,通过二次加载的方式,对样品进行压缩回弹性能分析。当材料压缩应变为40%,即压缩位移为9.2 mm时,材料的压缩曲线如图5所示。压缩所达到的最大载荷为11.87 N,且保持压缩1 h后再进行卸载,织物厚度可以迅速回弹到原始厚度的97%。在30 min后材料完全回弹到初始状态,且二次加载后载荷无明显变化。

图5 材料应变40%的压缩曲线Fig.5 Compression curve of material with 40%strain

当材料压缩应变为60%,即压缩位移达到13.8 mm时,材料的压缩曲线如图6所示。压缩达到的最大载荷为110.15 N,且保持压缩1 h后卸载,材料厚度迅速回弹到原厚度的95%,30 min后材料依旧可以回弹到初始状态。二次加载的载荷无明显变化。

图6 材料应变60%的压缩曲线Fig.6 Compression curve of material with 60%strain

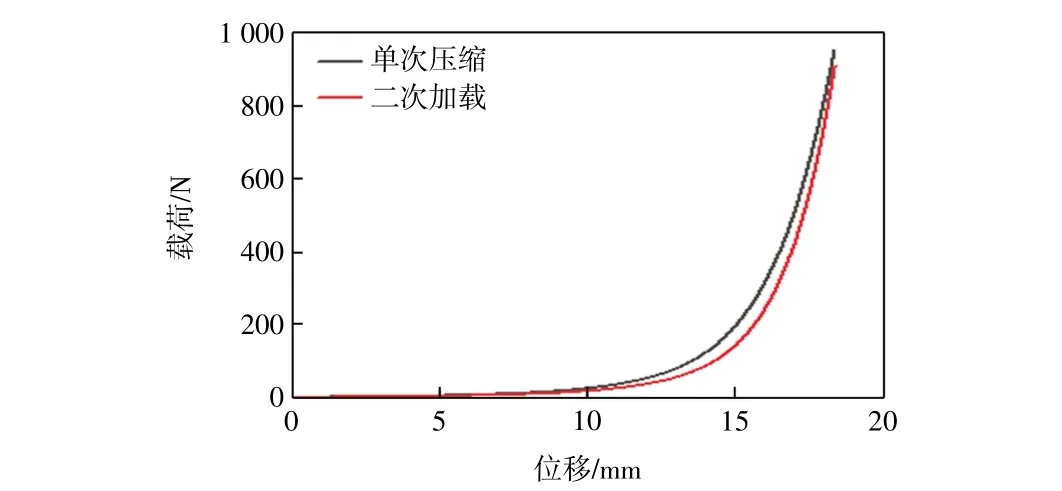

当材料被压缩程度为80%,即压缩位移达到18.4 mm时,材料的压缩曲线如图7所示。压缩载荷接近本次使用万能试验机的最大载荷1 000 N,为952.34 N。保持压缩1 h后进行卸载,材料厚度迅速回弹到原始厚度的87%,30 min后材料回弹率达到了98%。二次加载后材料载荷下降,但变化幅度很小。试样的压缩回弹性能稳定,说明缝制的隔热材料具有较好的压缩后回弹性能。

图7 材料应变80%的压缩曲线Fig.7 Compression curve of material with 80%strain

由图5—图7可以看出,随着压缩位移的增大,二次加载曲线与单次加载曲线的贴合程度显著降低。在材料压缩卸载后,其回弹过程可分为弹性回弹、滞弹性回弹、弹塑性回弹以及弹性失效4个部分:

(1)缝合夹层毡内部孔隙率较高,材料蓬松。前期压缩过程中,材料内部空气被压缩排出。卸载后,内部孔隙迅速恢复,这种材料受到压缩卸载后立即回弹的现象为弹性回弹。

(2)随着压缩应变和压缩载荷越来越大,材料产生了一定的滑移与变形。卸载后材料的变形恢复需要一定的时间,从而产生一定的时间滞后性,称之为滞弹性回弹。

(3)随着压缩应变和载荷的继续增长,材料内部纤维发生断裂而发生塑性变形。卸载后,受到破坏的纤维无法回弹至原始状态,而其他纤维逐渐恢复。两者共同作用即为材料的弹塑性回弹。

(4)随着压缩次数的增多,材料内部纤维受损量逐渐增多,且纤维之间相互挤压摩擦而使得材料内部能量受到损伤,造成弹性失效。

随着材料应变程度的增加,材料的回弹越来越复杂。在应变为40%时,材料主要发生弹性回弹,因此,两次压缩曲线重合性很高。材料应变达到60%后,滞弹性回弹和弹塑性回弹对材料有了一定的影响,二次加载时,材料没有达到完全回弹,从而影响了材料的二次压缩载荷,以致于材料的二次加载曲线与单次加载曲线的贴合程度降低。当材料压缩应变为80%时,弹性回弹部分继续减少,滞弹性回弹、弹塑性回弹和弹性失效部分占比增大,导致材料二次加载曲线与单次加载曲线贴合程度有了明显下降。

2.3 循环加载的压缩曲线分析

当材料压缩应变为40%,即压缩位移为9.2 mm时,循环加载后得到的材料压缩曲线如图8所示。

图8 应变40%时的材料循环压缩曲线Fig.8 Cyclic compression curves of material with 40%strain

由图8可知,压缩5次后,压缩最大载荷为10.96 N,与第1次压缩最大载荷对比减小了8%;第5次压缩完成后保持压缩状态1 h后进行卸载,织物迅速回弹到原始厚度的97%,在30 min后可以回弹到原始厚度。压缩10次后,压缩所达到的最大载荷为10.41 N,与第一次对比减小了12%;保持压缩1 h后进行卸载,织物迅速回弹到原始厚度的96%,在30 min后回弹到原始厚度。

当材料的压缩应变为60%,即压缩位移为13.8 mm时,循环加载后得到的材料压缩曲线如图9所示。

图9 应变60%时的材料循环压缩曲线Fig.9 Cyclic compression curve of material with 60%strain

由图9可知,压缩5次后,压缩最大载荷为98.76 N,与第1次对比减小了10%;第5次压缩完成后保持压缩状态1 h后进行卸载,织物迅速回弹到原始厚度的93%,在30 min后回弹到原始厚度的99%。压缩10次后,压缩所达到的最大载荷为85.46 N,与第一次对比减小了22%;保持1 h后进行卸载,织物迅速回弹到原始厚度的92%,在30 min后回弹到原始厚度的99%。

当材料的压缩应变为80%,即压缩位移达到18.4 mm时,循环加载后得到的材料压缩曲线如图10所示。

图10 应变80%时的材料循环压缩曲线Fig.10 Cyclic compression curve of material with 80%strain

由图10可知,压缩5次后,压缩最大载荷为863.99 N,比第一次压缩最大载荷减小了10%;第5次压缩完成后保持压缩状态1 h进行卸载,织物迅速回弹到原始厚度的83%,在30 min后可以回弹到原始厚度的96%。压缩10次后,压缩所达到的最大载荷为792.91 N,与第一次对比减小了17%;保持1 h后进行卸载,织物迅速回弹到原始厚度的81%,在30 min后回弹到原始厚度的93%。

在材料循环压缩试验中,所有的压缩曲线变化趋势都是一致的,这表明材料的压缩状态所经历的阶段与单次压缩回弹试验测试所经历的3个阶段相同。随着压缩次数的增多,材料所承受的压缩载荷逐渐下降,且载荷上升的时间每次会稍稍延后。与第1次压缩可完全回弹相比较,材料第5次和第10次的回弹率分别下降了10%到20%不等。这说明随着压缩应变和压缩次数的增加,材料发生了永久变形,在材料压缩过程中,内部纤维会相互摩擦而产生滑移甚至断裂。这种情况下,有一部分纤维在压缩结束返回原始状态后返回原位置,一部分纤维发生塑性变形,不会随材料载荷的减小而返回原位置。这就导致了材料的永久变形,会影响材料的整体密度,从而影响材料的高温隔热性能。因此,隔热材料经过多次压缩回弹后需对材料进行具体的性能检测,如果材料尺寸与原始尺寸差距较大,需尽快更换隔热材料。

3 结论

本文主要研究了缝合夹层毡隔热材料的压缩回弹性能,通过二次加载方式对不同程度压缩后的缝合夹层毡隔热材料的单次压缩曲线以及回弹率进行分析,并且通过10次循环压缩全面分析了材料的可重复使用性能,最终得到以下结论:

(1)缝合夹层毡材料分别进行40%、60%以及80%的压缩后,可以保持98%以上的极高回弹率。说明材料的压缩回弹性能稳定,缝制的隔热材料具有极好的可压缩性能。

(2)随着压缩应变的增大,二次加载曲线与单次加载曲线的贴合程度显著降低。这说明压缩应变较大的材料在二次加载过程中,材料内部纤维存在滞弹性回弹、弹塑性回弹或者弹性失效现象,导致两次压缩曲线存在一定的差异。

(3)材料在分别进行5次压缩和10次压缩后,材料的压缩回弹率较好,但与第一次压缩结束后得到的回弹率相比,分别减少了10%~20%。说明随着压缩次数的增加,有一部分材料发生了永久变形,从而影响材料的整体结构密度,进而影响材料的高温隔热性能。