1 500 MPa超高强马氏体钢回弹影响因素分析

郭 龙,张梦鸽,刘东海,李彦波,徐 锋,武春虎,张 政,刘利刚,*

(1.凌云工业股份有限公司,河北 保定 071000;2.河北省汽车安全件工程技术研究中心,河北 保定 071000;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

随着汽车轻量化的发展,吉帕级超高强钢在车身结构上的应用日益广泛。特别是汽车加强件、门槛及防撞梁等安全结构件强度已经达到1 500 MPa。钢材强度的提高会严重影响到其自身的弯曲回弹性能,加大了冷弯成型、冷冲压等成型工艺难度[1-5],原有1 000 MPa以下级别材料的回弹控制工艺也无法适用。因此,针对1 500 MPa超高强度钢弯曲回弹性能的研究,可为冷弯成型、冷冲压等成型工艺提供有效的数据参考。根据弯曲回弹性能进行成型工艺设计,可以有效地提高设计质量,对整个超高强钢的成型工艺研究都十分有价值。

纪登鹏等[6]先后进行了单向拉伸试验、成型极限试验以及扩孔试验研究了宝钢1 500 MPa超高强钢的成形特性,证明该材料具有优异的整体成型性能。朱晓东等[7]以1 500 MPa级别的冷轧马氏体钢为研究对象,测试了其90°弯曲性能和在不同温度的韧性及断裂方式,发现当弯曲半径/板厚达到2.5时,1 500 MPa的马氏体钢板可以满足90°弯曲成形要求,并且在-40 ℃以上有稳定的冲击韧性值。侯登义等[8]从淬火温度、保温时间、化学成分、冷却速度等角度改善了1 500 MPa级超高强度耐磨钢板淬透性不足的问题。尽管上述学者们针对1 500 MPa超高强钢材料已经进行了一些性能检测,但是对于1 500 MPa冷轧马氏体钢在冷弯成型、冲压领域常用的弯曲回弹性能还没进行系统性研究,对影响其弯曲回弹性能的相关因素还需进一步研究。

韩非等[9-10]基于三点弯曲试验,研究了1 180 MPa级别的超高强马氏体钢的弯曲性能,以最小弯曲半径表征材料的弯曲成型性能,发现随着强度升高,断后伸长率接近性下降;相对弯曲半径值增大,弯曲性能下降,但并无良好的线性关系。葛德龙等[11]人对1 000 MPa级别超高强度马氏体钢板进行了三点弯曲试验,发现相对弯曲半径与弯曲角度成正比,与经典塑性理论不同,弯曲角度与材料延伸率无关。S.K.Panthi[12]研究了材料参数对回弹的影响,指出随着材料屈服强度的增大,回弹量增加;随着弹性模量的增大,回弹量减小。国内外学者都对1 300 MPa级别以下超高强钢进行了弯曲回弹性能的相关研究,但是随着1 500 MPa马氏体钢材料在冷弯成型工艺中的应用日益增加,有关1 500 MPa级马氏体钢材料的弯曲回弹性能研究已经非常必要。

为研究其弯曲回弹性能,本文将基于1 300 MPa级以下的弯曲回弹性能研究方法,采用三点弯曲试验,从影响传统材料弯曲性能的压下速度、相对弯曲半径、材料板厚、弯曲半径4个主要因素对1 500 MPa超高强钢进行试验分析。

1 三点弯曲试验

1.1 试验方法

本文基于三点弯曲试验研究1 500 MPa超高强钢的弯曲回弹性能。通过改变冲头压下速度、厚度、弯曲半径等参数,测量并记录样件的弯曲角度和回弹角度。试验在SHT4605微机控制电液伺服万能试验机上进行,支撑辊辊间距计算公式为

D辊心距=D辊轮+2R冲头+3d料厚。

试验材料选用1 500 MPa冷轧酸洗裸板。由电火花切割为60 mm×50 mm的薄片试样(沿宽度方向60 mm,沿轧制方向50 mm),如图1所示。试验时冲头可更换,安装在凸模固定座上固定于试验机顶部,截面方向根据定位销定位,轧制方向根据预设标记定位。

图1 料片放置示意图Fig.1 Schematic diagram of test sheet placement

1.2 角度的测量

弯曲角度的测量是三点弯曲试验的难点,在线测量弯曲角度过程繁复,误差较大,无法获得准确的弯曲角度数据。有限元仿真软件可以模拟三点弯曲试验的弯曲和回弹全部过程,为了排除有限元法对回弹计算的误差,本文使用MSC.Marc软件模拟三点弯曲试验的弯曲过程,应用几何原理在软件中测量一定参数下的弯曲角度,采用量角器测量试验后的样件得到回弹后角度。其中,为与辊压设计中角度保持一致,定义弯曲角、回弹后角度如图2所示,用θ1表示弯曲角度,θ2表示回弹后角度。回弹角度与实际工况、材料性能密切相关,试验时材料弯曲到指定状态后卸载外力,量角器测量实际回弹后角度。

图2 弯曲回弹角度定义Fig.2 Definition of bending rebound angle

2 结果与讨论

2.1 回弹影响因素分析

2.1.1冲头压下速度对弯曲回弹性能的影响

通过改变冲头压下速度,观察材料回弹角度变化趋势。试验钢为1 500 MPa马氏体钢,板厚为1.0 mm,弯曲半径为R5,压下行程为15 mm,速度分别为5 mm/min、10 mm/min、15 mm/min、20 mm/min,试验数据如表1所示。

表1数据表明,行程为15 mm,随着压下速度的改变,回弹角度稍有变化,但整体变化在2°之内,弯曲角度为113°不变。但是,当冲头压下速度在20 mm/min时回弹角度没有波动,最稳定。本文其他影响因素的试验速度都采用20 mm/min。

表1 不同压下速度弯曲回弹角度对比Tab.1 Comparison of bending rebound angles with different reduction speeds

2.1.2 相对弯曲半径对回弹角度的影响

研究者对比折弯成型和辊弯成型的角度,发现辊弯成型回弹角度明显小于折弯的回弹角度。Biswas[13]基于弯折理论及其试验,加入对材料特性参数的考虑,在前人的基础上提出了Biswas回弹计算公式。本节将在弯曲半径分别为R5、R6、R8,厚度分别为1.0 mm、1.2 mm、1.6 mm,相对弯曲半径为5的工况下进行三组试验。

对Biswas回弹计算公式进行简化[14-15]得到

(1)

式中,ri1为弯曲半径,ri2为回弹后半径,t为板材厚度,θ1为弯曲角度,Δθ为回弹角度,A、B、C、D为材料杨氏模量、板料厚度和屈服应力经数学推导所得系数。由式(1)可以看出回弹角度只与相对弯曲半径相关。等相对弯曲半径状态下,回弹角度应相等。

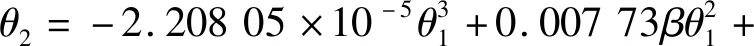

三点弯曲试验中,由于每种材料的弯曲回弹性能不同,试验中弯曲角度、回弹角度难以控制。为使不同试验数据有对比性,具有相同的因变量,试验中以冲头下压行程为因变量,收集同一行程下材料的回弹量。然后将离散有限的试验数据点进行数值分析,采用一种能表征该区间内数据变化规律的数学模型进行拟合,以获取描述整体变化趋势的相关公式,便于对比分析。根据数据拟合程度,最终选用了拟合程度高且便于计算的三次多项式数学模型。

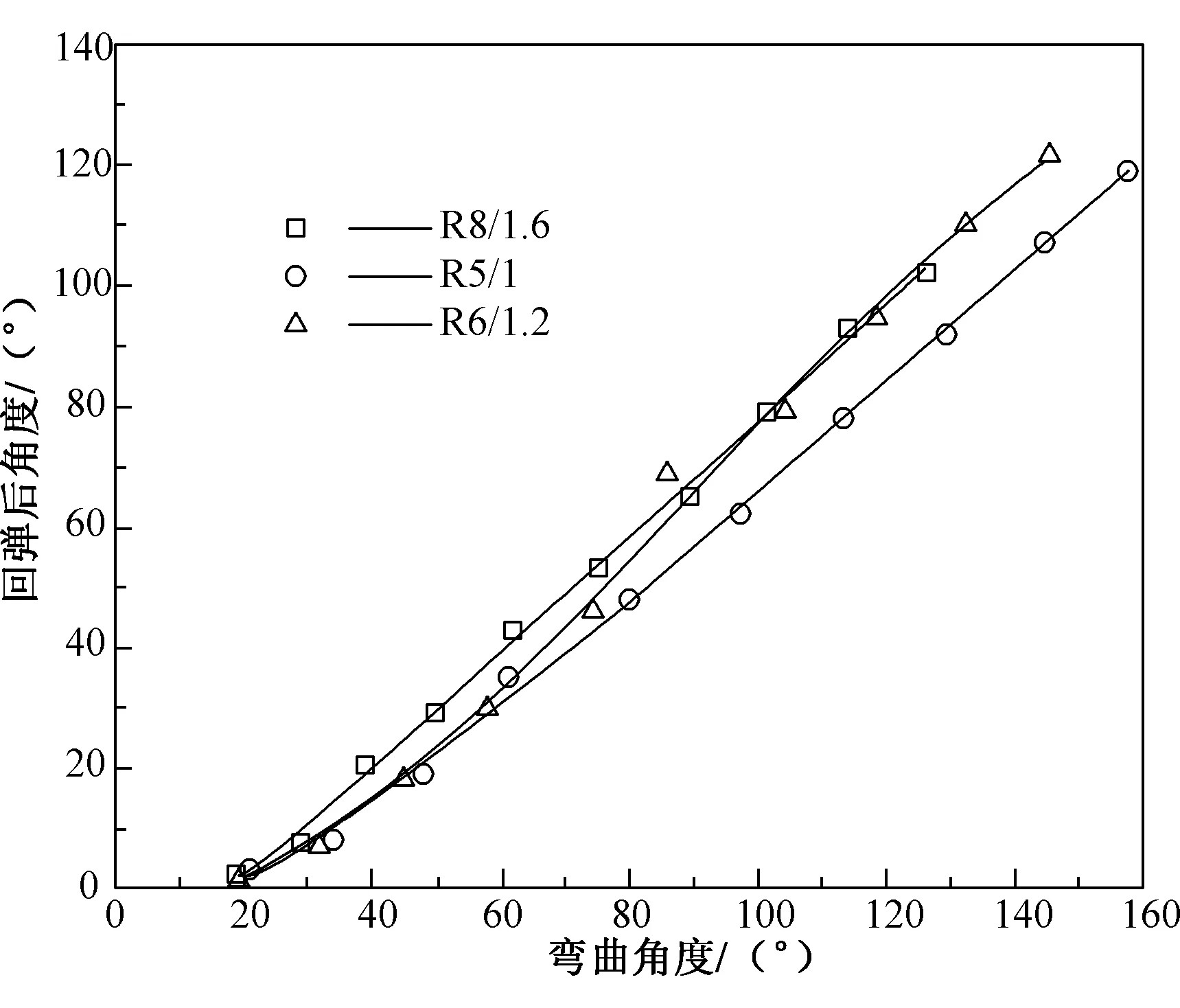

图3为等相对弯曲半径试验数据拟合曲线,R8/1.6、R5/1.0和R6/1.2三条拟合曲线对应相关系数算得分别为99.75%、99.74%和99.32%,均在99%以上,表明三次多项式曲线与试验数据拟合良好。由图可知,[0,50]区间,R6/1.2与R5/1.0曲线基本重合,R8/1.6曲线位于两条曲线上方回弹最小;[50,100]区间,R6/1.2曲线处于中间位置,但走势变换明显;在[100,160]区间内,R6/1.2曲线位于最上方,但与R8/1.6曲线延长线基本重合。三条曲线未见重合且整体变化无明显规律。

图3 等相对弯曲半径弯曲回弹曲线Fig.3 Bending rebound curve with equal relative bending radius

从上述曲线可以看出,当相对弯曲半径相同的情况下,相同的弯曲角度对应的回弹角度并不相同。故该Biswas回弹计算公式无法用来准确计算1 500 MPa级超高强钢弯曲回弹量。因此,本文提出1 500 MPa级别的超高强钢回弹角度的计算,通过对试验数据回归分析的方法拟合计算公式进行弯曲回弹性能的表征。

2.1.3 厚度对弯曲回弹性能的影响

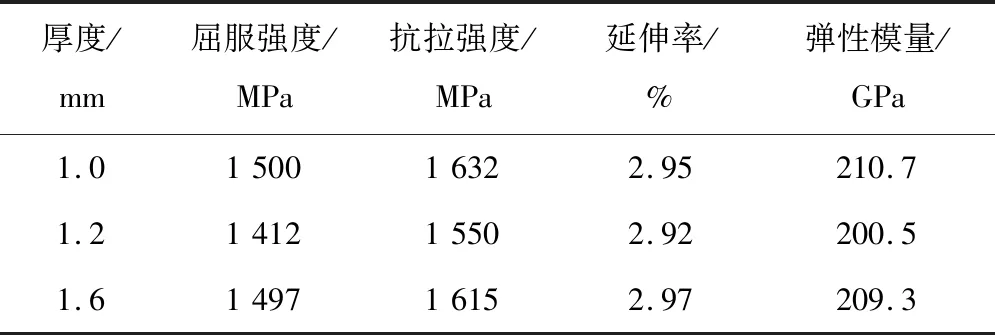

本文选用1 500 MPa马氏体钢进行试验,测得三种厚度板材力学性能数据如表2所示,表中数据说明不同厚度的材料其力学性能大致相同。本节在材料力学性能一致的基础上对不同板厚的弯曲回弹性能进行了对比试验。

表2 不同厚度材料力学性能对比Tab.2 Comparison of mechanical properties of materials with different thickness

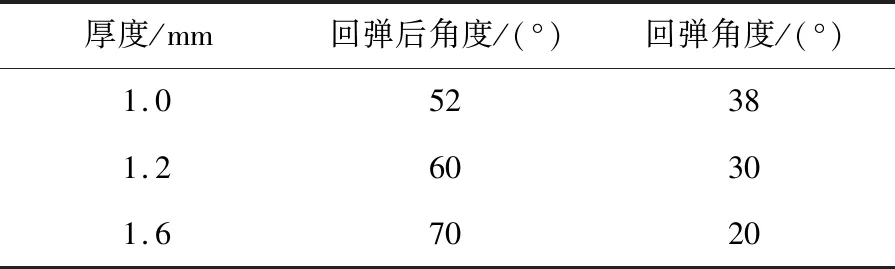

在相同工况下对不同厚度的材料进行试验,弯曲半径为R5,压下行程为3~21 mm,间隔2 mm,板厚分别为1.0 mm、1.2 mm和1.6 mm。表3为部分试验数据,应用线性回归原理拟合得到对应的弯曲回弹曲线如图4所示,板厚1.0 mm、1.2 mm和1.6 mm三条拟合曲线对应相关系数算得分别为99.84%、99.82%和99.89%,三条拟合曲线相关系数均达到99.8%,表明三次多项式曲线与试验数据拟合良好,可以采用该三次多项式计算弯曲和回弹角度。

表3 不同厚度弯曲回弹角度对比Tab.3 Comparison of bending rebound angles of different thicknesses

图4 不同厚度钢材弯曲回弹曲线Fig.4 Bending rebound curve of steel with different thickness

观察曲线[0,50]区间,1.2 mm曲线与1.0 mm曲线基本重合,1.6 mm曲线位于两条曲线上方回弹最小;[50,140]区间,1.2 mm曲线处于中间位置,同 样的弯曲角度下,1.6 mm厚材料回弹后角度最大,1.0 mm材料回弹后角度最小;[140,180]区间1.2 mm与1.6 mm曲线基本重合,1.0 mm曲线位于最下方回弹最大。

由试验数据经过三次多项式拟合得到不同板厚下的弯曲回弹角度计算公式。

厚度1.0 mm材料的弯曲回弹公式为

(2)

厚度1.2 mm材料的弯曲回弹公式为

(3)

厚度1.6 mm材料的弯曲回弹公式为

(4)

式中,θ1为弯曲角度,θ2为回弹后角度。

在冷弯成型工艺和冷冲压工艺中90°是比较常用的弯曲角度,将弯曲角度θ1=90°分别代入式(2)~(4)中,计算回弹角度如表4所示。弯曲角度为90°,当厚度由1.0 mm增加到1.6 mm时,同样弯曲90°,材料回弹由38°减小到20°,回弹减少了18°。同样的弯曲角度下,随着板厚的增加,回弹后角度增大,回弹减小。

表4 不同厚度计算结果对比Tab.4 Comparison of calculation results of different thicknesses

2.1.4 弯曲半径对回弹角度的影响

在相同工况下改变弯曲半径,对比钢材的弯曲回弹性能,板厚为1.0 mm,压下行程为3~21 mm间隔2 mm,支撑辊辊间距分别为43 mm、49 mm和53 mm,弯曲半径为R5、R8和R10,三种不同弯曲半径下的弯曲回弹曲线如图5所示,R5、R8和R10三条拟合曲线相关系数分别为99.84%、99.65和99.73%,均在99.6%以上,拟合曲线与试验数据重合性良好,可以采用该三次多项式计算弯曲和回弹角度。观察可得,三条曲线距离较近,弯曲半径改变对回弹角度的影响不明显。在[0,50]与[140,180]区间内,三条曲线基本重合;[50,140]区间内,R5曲线位于最上方,R10位于最下方,此时R5回弹最小,R10回弹最大。

图5 不同弯曲半径钢材弯曲回弹曲线Fig.5 Bending rebound curve of steel with different bending radius

由试验数据经过三次多项式拟合得到不同弯曲半径下的弯曲回弹角度计算公式如下:

材料在R5弯曲半径下的弯曲回弹公式为

(5)

材料在R8弯曲半径下的弯曲回弹公式为

(6)

材料在R10弯曲半径下的弯曲回弹公式为

(7)

将θ1=90°代入式(5)~(7)中,得出对应的回弹角度,如表5所示。弯曲角度为90°,弯曲半径由R5增加到R8,材料回弹由31°增加到38°,回弹增加了7°。同样的弯曲角度下,弯曲半径增大,回弹后角度减小,回弹增加。

表5 不同弯曲半径计算结果对比Tab.5 Comparison of calculation results of different bending radius

2.2 各影响因素对弯曲回弹性能的对比分析

2.1节中分析了各因素对板材回弹的影响,压下速度和相对弯曲半径对1 500 MPa马氏体钢的弯曲回弹性能无明显影响。但是,厚度、弯曲半径对材料的弯曲回弹性能有明显的作用规律,当弯曲半径为R5时板厚影响回弹数据对比如表6所示,当板厚为1.0 mm时弯曲半径影响数据对比如表7所示。弯曲角度为90°,材料增厚,回弹变化大于8°;弯曲半径增加,回弹变化在4°以内。分别计算回弹相对于板厚和弯曲半径变化的百分比,如表8所示。可得:弯曲角度为90°,板厚改变20%,回弹角度改变了19%;板厚改变40%,回弹角度改变了33%;板厚改变60%,回弹角度改变了46%。弯曲半径改变25%,回弹角度改变12%;弯曲半径改变60%,回弹角度改变10%;弯曲半径改变100%,回弹角度改变23%。经对比,在影响弯曲回弹的影响因素中,板厚与弯曲半径同样变化60%的前提下,材料的弯曲回弹改变比例相差36%。因此,对于1 500 MPa马氏体超高强钢材料而言,材板厚度是影响其弯曲回弹性能的最关键因素,工艺设计时需着重考虑。

表6 板厚影响回弹数据对比Tab.6 Comparison of material thickness influence springback data

表7 弯曲半径影响回弹数据对比Tab.7 Comparison of bending radius influence springback data

表8 影响因素比重分析Tab.8 Analysis of the proportion of influencing factors

3 结论

本文通过三点弯曲试验测量1 500 MPa超高强钢在压下速度、材料板厚、弯曲半径、相对弯曲半径等影响因素下的弯曲回弹性能,得到的结论如下:

1)当压下速度在5~20 mm/min变化时,随着压下速度的改变,回弹角度稍有变化,但整体变化在2°之内。但是,当冲头压下速度在20 mm/min时回弹后角度没有波动,最稳定。

2)对于1 500 MPa超高强马氏体钢而言,相对弯曲半径相等的情况下,回弹性能并不一致,且等相对弯曲半径下回弹角度无规律性变化。同样的弯曲角度下,随着材料的增厚,回弹减小。同样的弯曲角度下,弯曲半径增大,回弹增加。

3)材料板厚和弯曲半径对材料的弯曲回弹性能影响显著,其余因素无明显影响。板厚与弯曲半径同样变化60%的前提下,材料的弯曲回弹改变比例相差36%。因此,对于1 500 MPa马氏体超高强钢材料而言,材料板厚是影响其弯曲回弹性能的最关键因素,在冷弯成型设计中应着重考虑材料板厚。