变温马氏体相变动力学实验观察及立体图像模拟

胡义祥,陈秉智,梁攀,杨玉琦,吴昌华

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)

在金属固态相变领域里,马氏体相变是一种比较复杂的相变.马氏体相变有多种,变温马氏体相变是其中之一,它除了一般马氏体相变共有特点,转变速度快(约1 000 m/s)以及体积膨胀外,又多了一种温度因子.而如何能在变温条件下,实现观察和记录高速进行的马氏体相变过程这一问题,至今没有解决.近年来很少见到有关这方面实验工作的报道.在教科书及有关专论中[1-5]见到的只是一些零星金相图片及相变温度和转变量之间关系的相变动力学曲线,而有关已经建立的变温马氏体相变动力学的理论公式,因与实验结果不符而遭到质疑[6-7],现今文献中广泛采用的是经验公式[8].本文旨在应用马氏体回火后用硝酸酒精溶液浸蚀可以变黑的方法测定在马氏点以下不同温度马氏体相变过程,为进一步研究打好实验基础.

1 实验材料和方法

1.1 实验材料和设备

实验采用优质高碳T10A圆钢,金相组织为均匀细小的粒状珠光体,用机械加工方法制成φ12 mm×20 mm金相试样.经热处理后用线切割沿试样中部横向切开用以制作金相试样.加热设备为KSL-1700系列高温箱炉.测温采用518P智能调温仪.金相观察采用Leica DCM3D材料共聚焦显微镜.

1.2 热处理方案

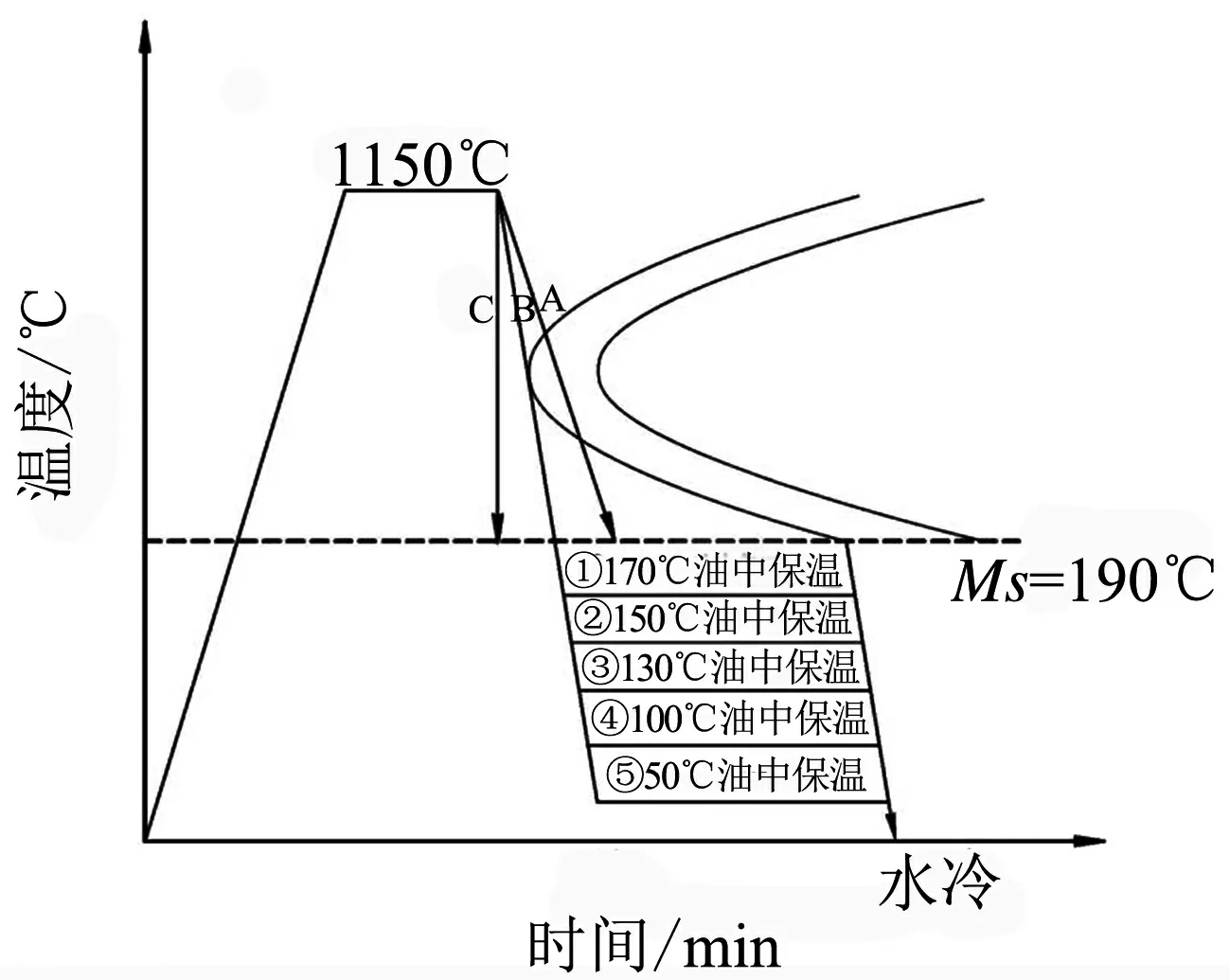

热处理方案如图1所示,试样加热到1 150℃高温后迅速投入到20℃含5%NaCl盐水溶液中急冷,使得试样冷却曲线不与等温曲线相割,越过珠光体、屈氏体相变区,而后转入预定的马氏体点Ms以下油浴中,等温淬火并保温30 min,对已转变的马氏体回火,使其变为黑色,最后将试样投入20℃含5%NaCl盐水溶液中淬火,使尚未转变的奥氏体为白色,已转变的回火马氏体为黑色,这样测定黑色马氏体变化,就知道马氏体相变的过程.

图1 热处理方案

1.3 热处理操作之关键

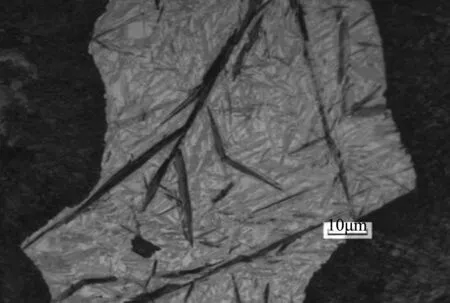

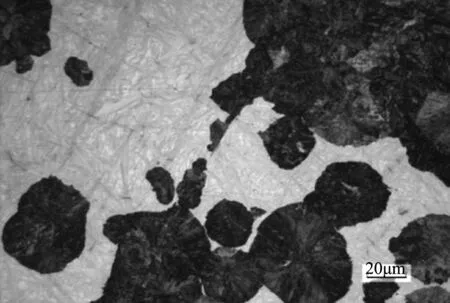

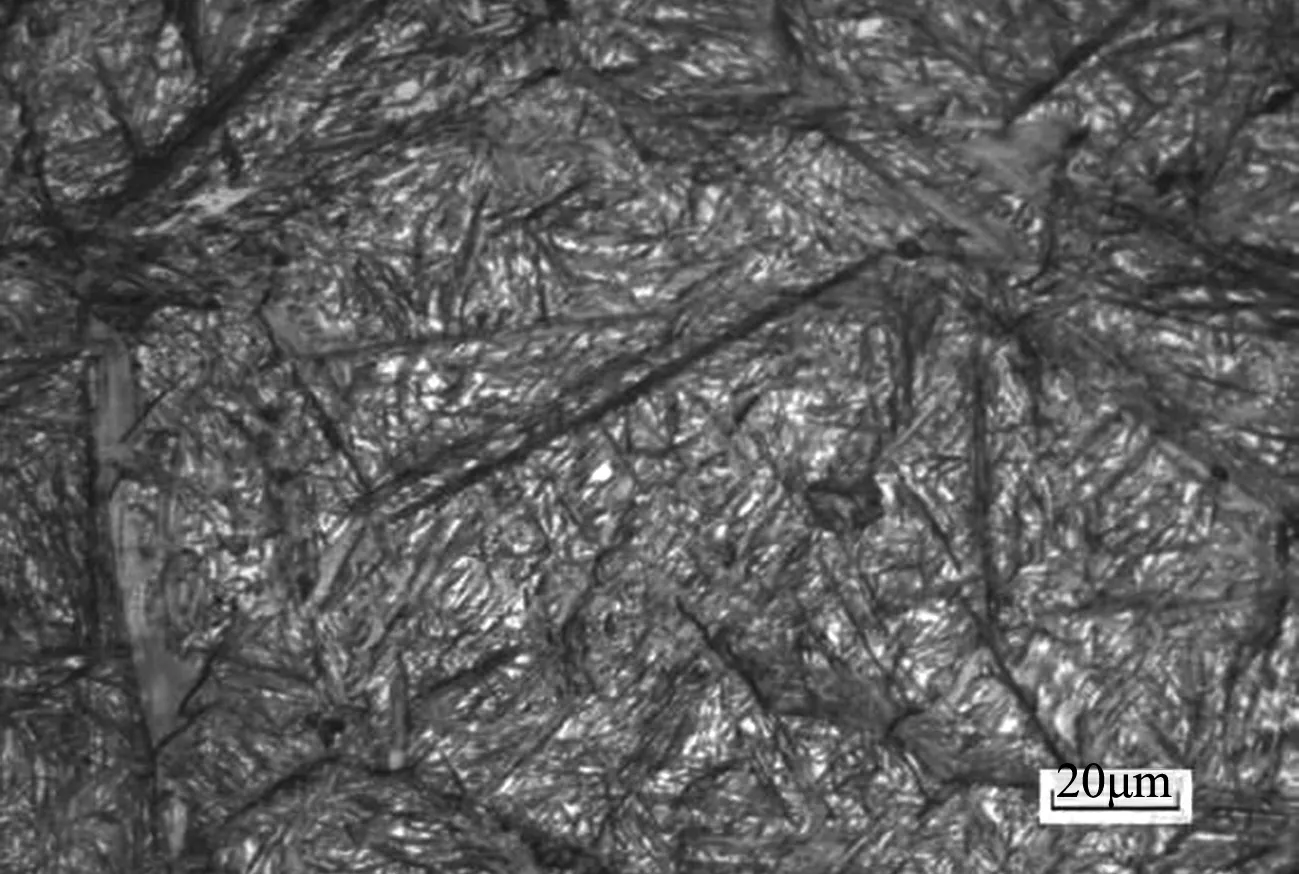

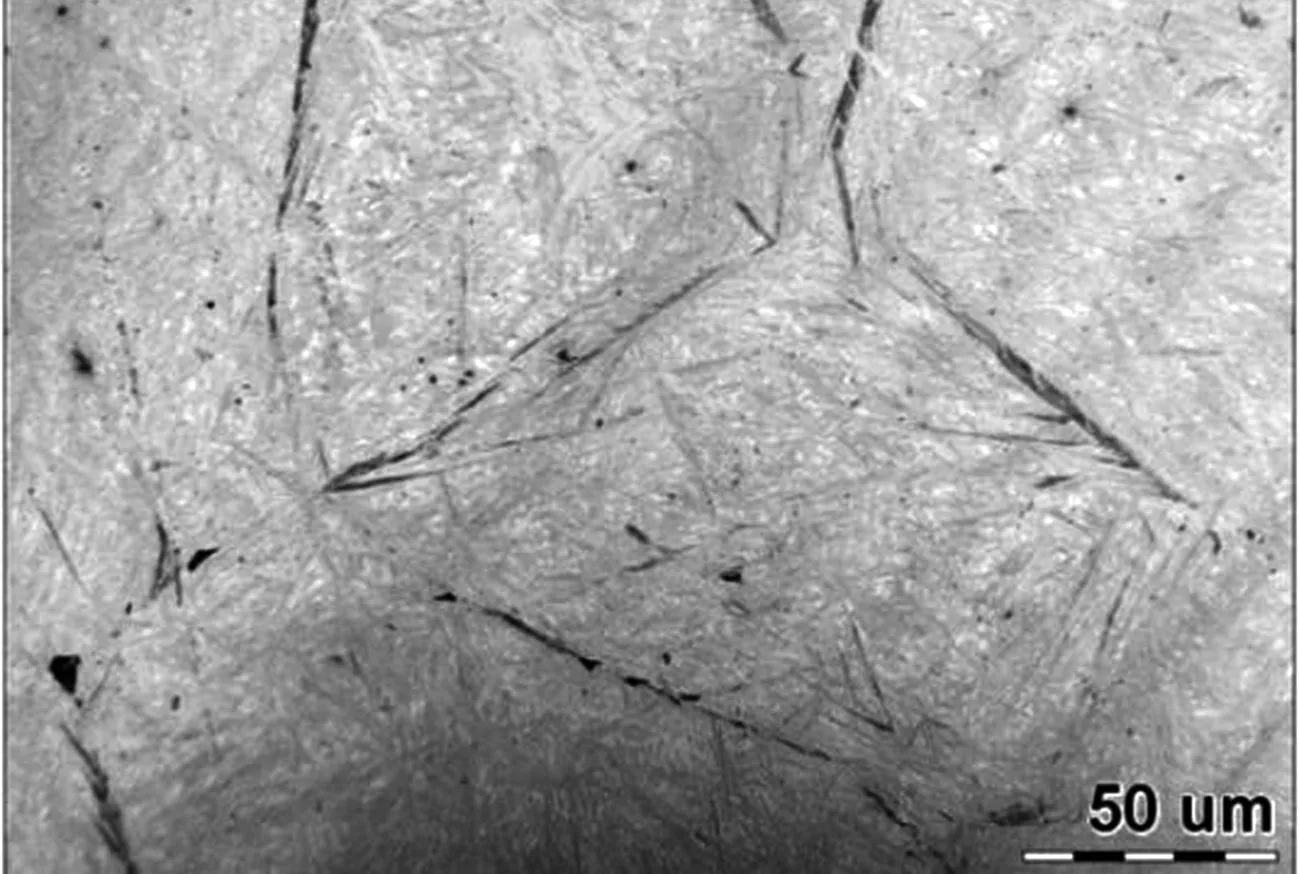

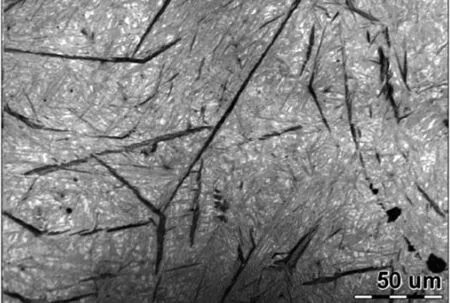

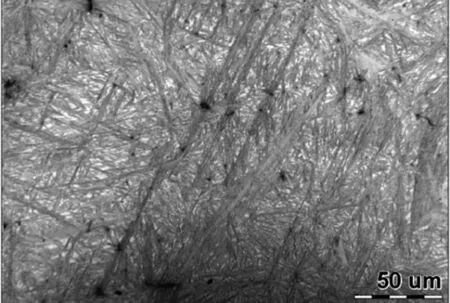

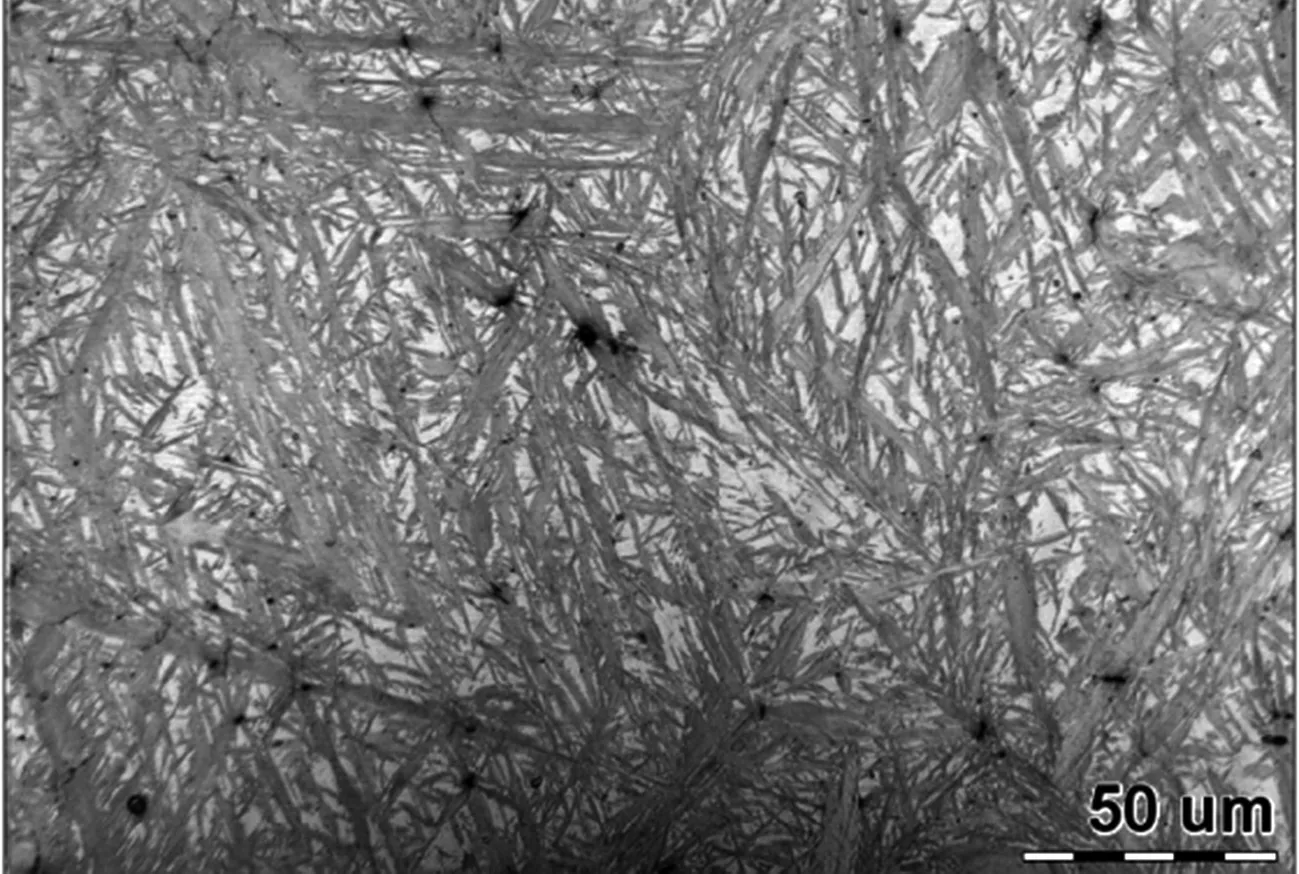

由图1可见,能否达到观察变温马氏体相变动力学目标,成败关键在于控制试样在盐水中停留的时间与冷却速度,若冷速太慢,冷却曲线与等温曲线上部珠光体—托氏体部分相割如图1中A,出现珠光体—托氏体+回火马氏体+马氏体混合,显微组织如图2(a)和图2(b).如果在盐水中停留太长,冷速太快达到盐水温度,如图1中C,奥氏体全部淬火呈灰色的马氏体,得不到黑色的回火马氏体,如图2(c).经过试验摸索确定试样加热时间为20 min,加热温度为1 150℃盐水中淬火停留时间为4~5 s.

(a)

(b)

(c)图2 冷却速度和金相组织关系

2 实验结果及分析

2.1 金相组织

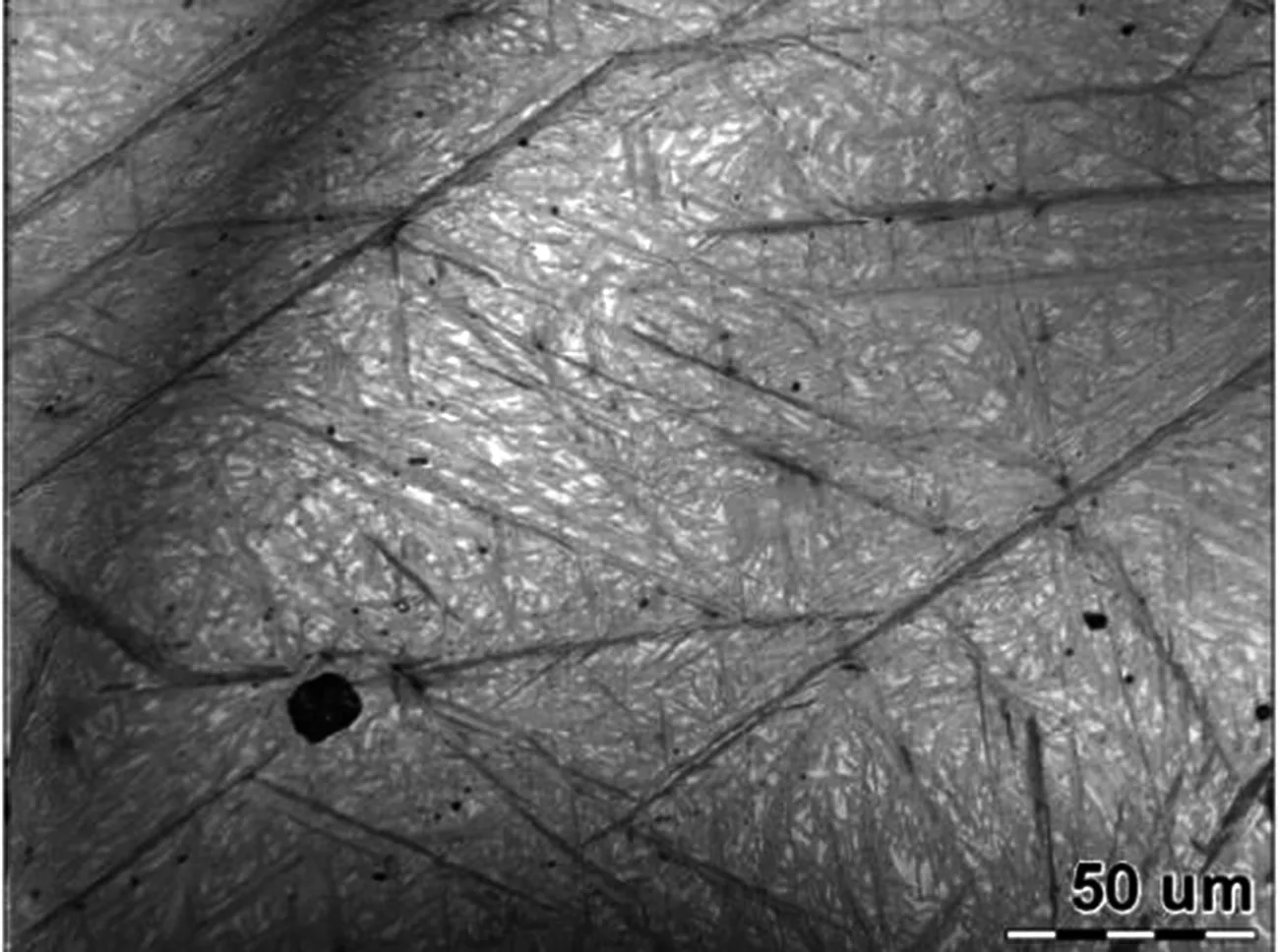

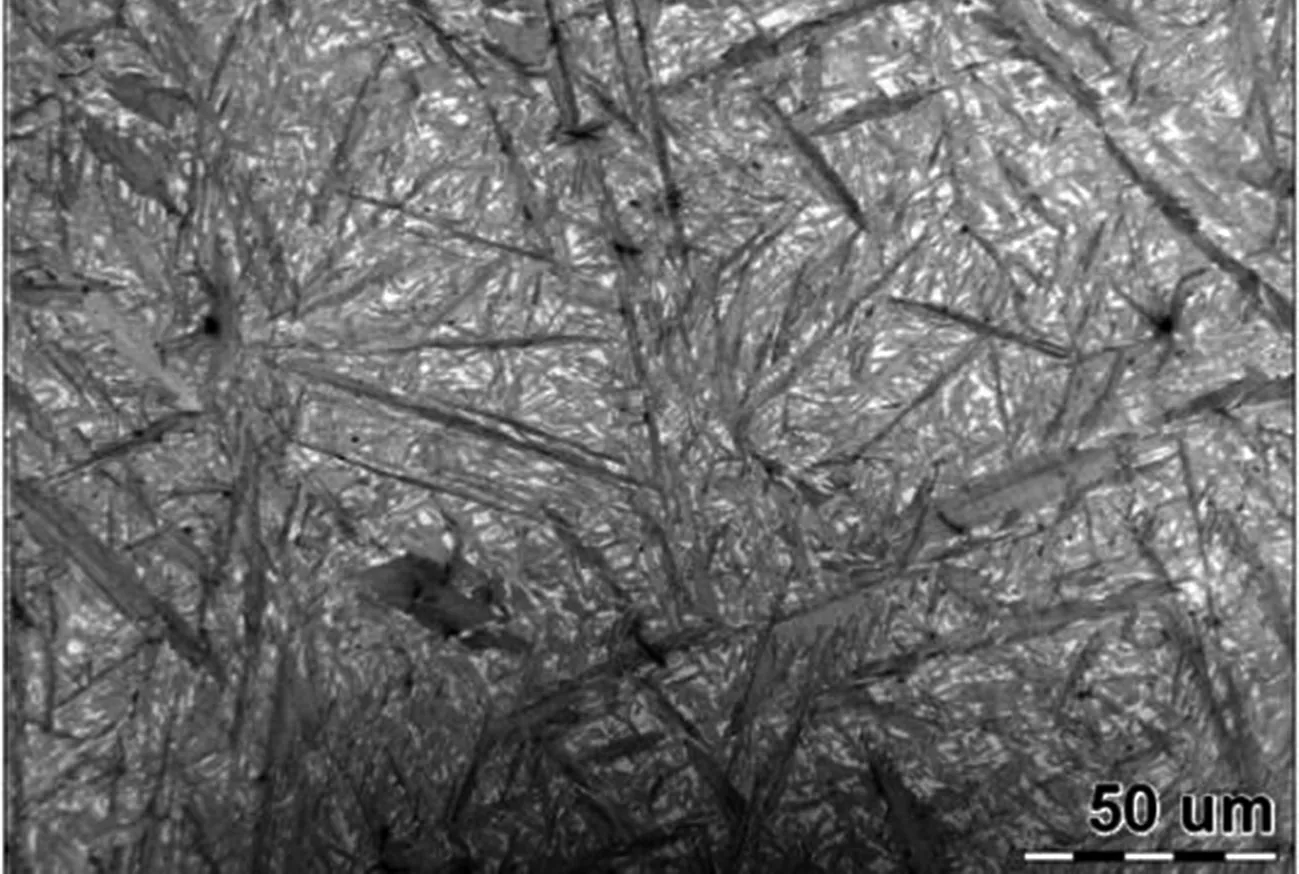

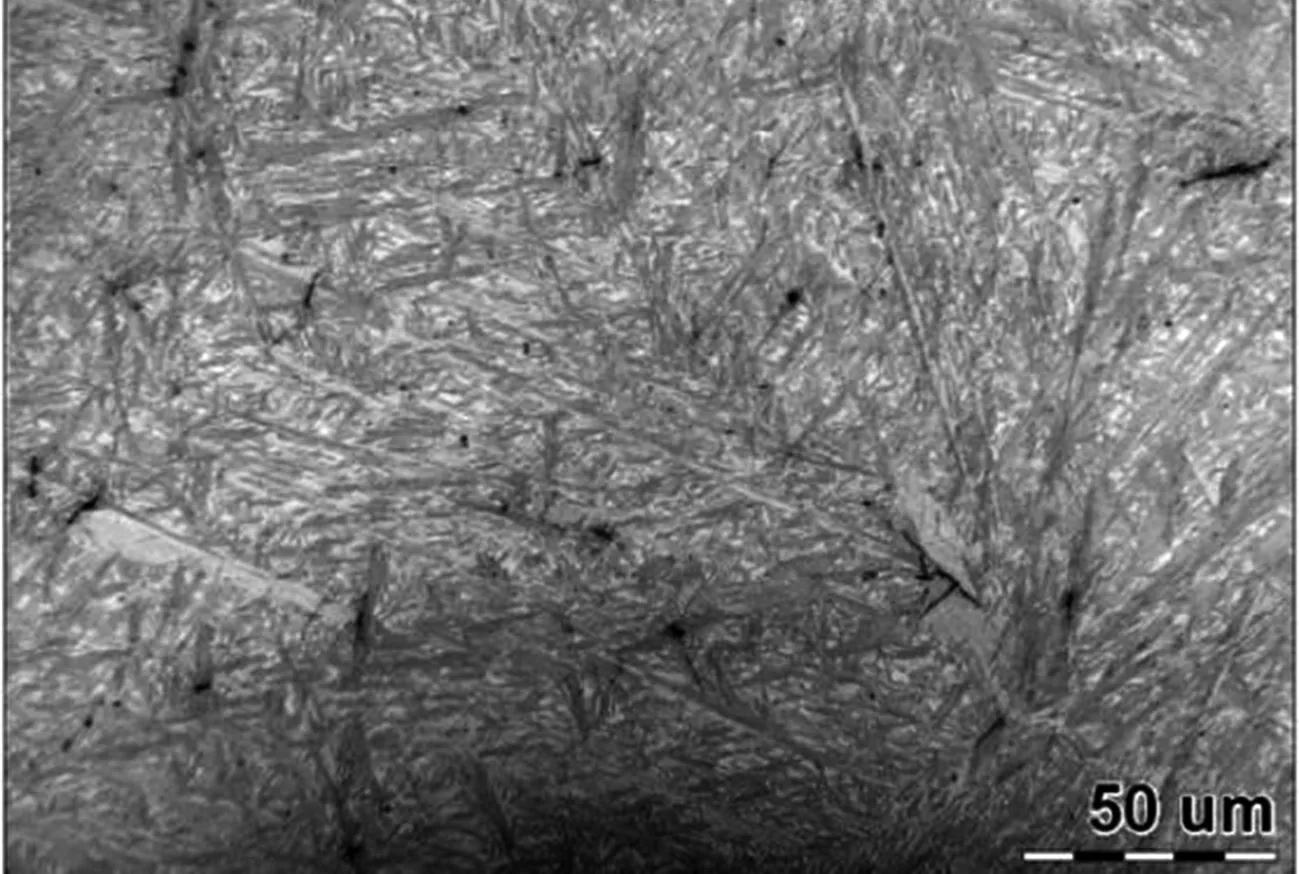

由于马氏体晶体比较细小,为了很好地看清所获结果,图像采取了100、500、1000、2 000倍4种倍数,既能在低倍了解显微组织宏观形貌及分布状况,又能在高倍看清各种细节,并对每一试样内部选取两个有代表性地方摄取金相图像.图3所列为1 000倍图片.

综观上列结果可以看到:

(1)个别试样奥氏体晶界出现微量淬火屈氏体;

(2)马氏体成核主要在晶内;

(3)马氏体大小分为3种:

(a)150~190℃区间淬火,生成与奥氏体晶粒尺寸相当的粗大马氏体,称为第1代马氏体;

(b)100~150℃区间淬火,生成与被第1代马氏体分割后小块奥氏体尺寸相当的较小马氏体,称为第2代马氏体;

(c) 20~100℃区间淬火,母体奥氏体继续被马氏体切割缩小,生成极细小马氏体,称为第3代马氏体.

(a) 淬火-190℃保温-淬火组织

(b) 淬火-170℃保温-淬火组织

(c) 淬火-150℃保温-淬火组织

(d) 淬火-130℃保温-淬火组织

(e) 淬火-100℃保温-淬火组织

(f) 淬火-50℃保温-淬火组织

(g) 淬火到室温组织图3 淬火到不同温温度时的金相组织

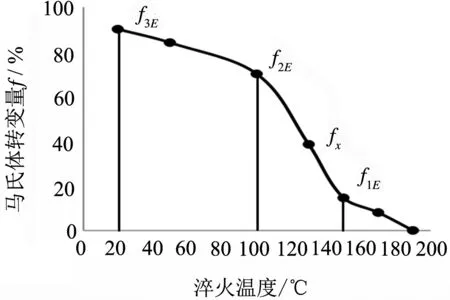

2.2 马氏体含量与淬火温度关系

采用Proplus图像分析软件及数点法,测定上述不同温度等温淬火+回火试样中黑色马氏体含量百分率.为保证测定有一定精确度,每个试样摄取40张图片.测定结果如图4所示.马氏体转变量和淬火温度关系曲线,其外形和有关专著中广泛引用的相似[1-8].

2.3 马氏体的形状参数

马氏体的形状参数对于进一步分析变温马氏体相变机理是不可缺少的重要参量.

由上列金相图片可见,马氏体形状大多为针状和竹叶状,按照体视学原理,假设马氏体为薄透镜状.考虑到原始奥氏体晶粒大小不均匀性见图3,形成的马氏体大小也是不均匀的,故不能采取在截面上寻找最长的马氏体长轴和最短的马氏体短轴的马氏体的方法,确定马氏体的形状系数[9],而采取如下方法:

2.3.1 第1代马氏形状参数测定

2.3.1.1 用统计平均值方法测定马氏体形状参数

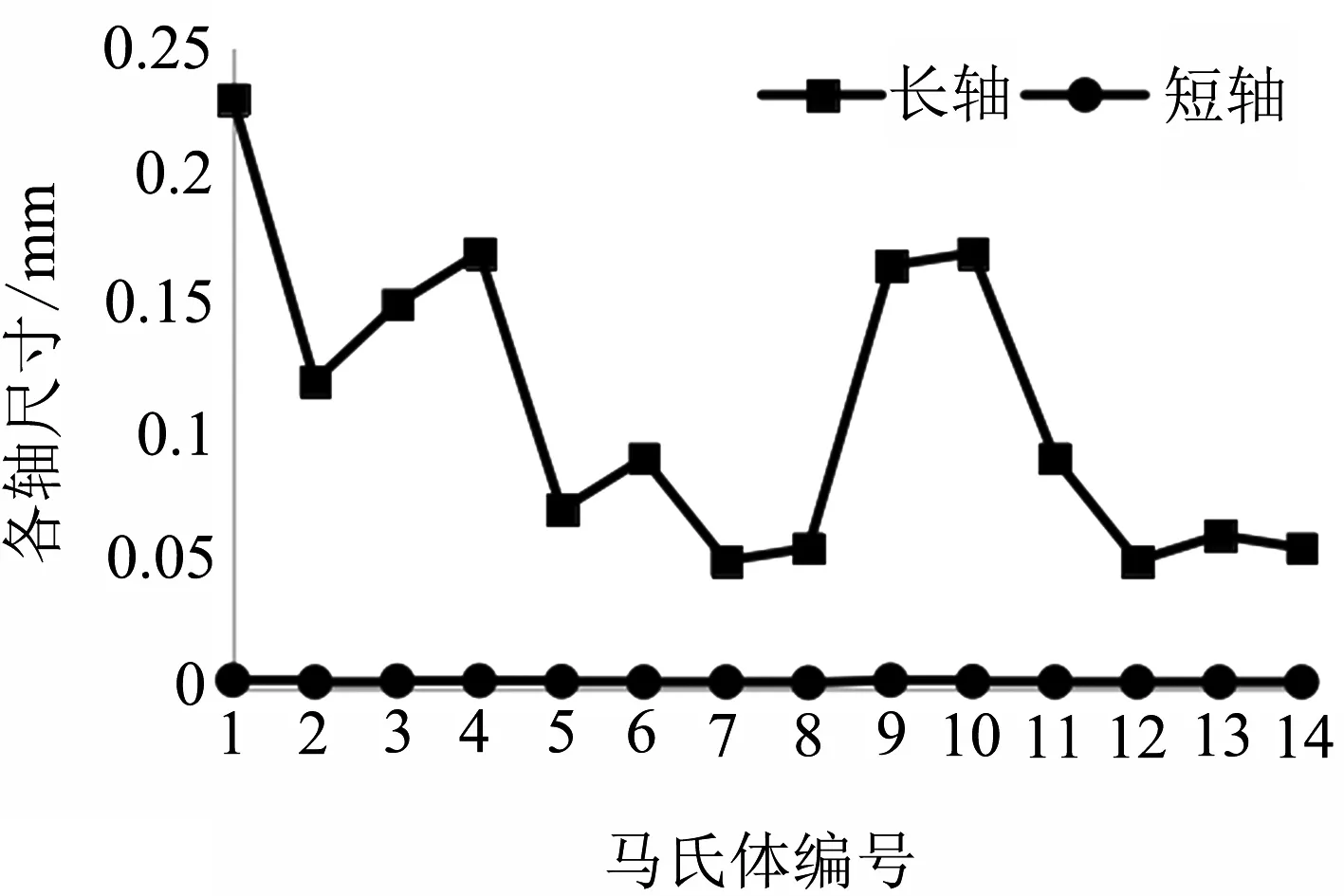

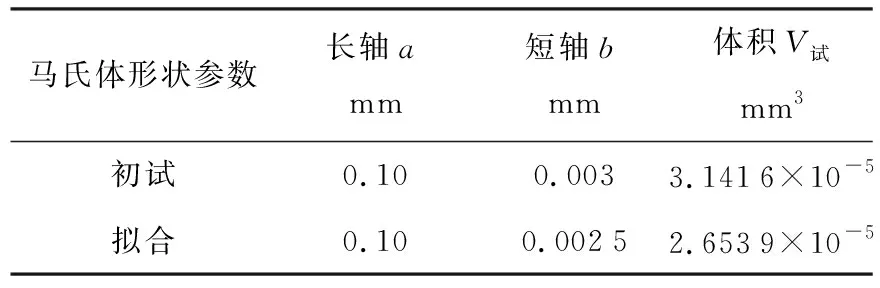

对第1代马氏体相变终点温度T1E=150°,f1E=14.57%,淬火试样见图3,进行初步测试,得到马氏体形状参数如图5及表1.

图5 某视野马氏体形态参数

表1 第1代马氏体形状参数

马氏体的体积:

V试=3.141 6×10-5mm3

(1)

单位体积马氏体个数:

NV试=f1E/V试=4 637个/mm3

(2)

2.3.1.2 用体视学方法校核[9]

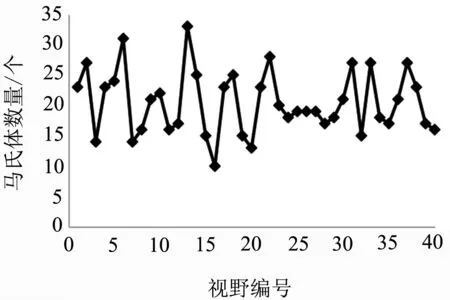

测定单位面积上马氏体个数统计平均值如图6所示.

视野尺寸:253 μm×187 μm

马氏体的平均个数:20.4个/每视野单位面积马氏体个数的统计平均值:

NA=431个/mm2

(3)

按体视学平面转换成立体公式:

(4)

其中,NV为单位体积马氏体个数.

图6 各视野马氏体数量

(5)

NV=5 490个/mm2

(6)

而马氏体体积V与NV及转变量f有如下关系:

V=f/NV

(7)

将f=f1E及式(6)NV值代入式(7)便得:

V=2.653 9×10-5mm3

(8)

2.3.1.3 修正

按采用统计平均值方法1,测量马氏体长短轴a、b,得到:

V试=3.141 6×10-5mm

NV试=4 637个/mm3

而按采用体视学方法2,测量单位面积马氏体个数NA得到:

V=2.653 9×10-5mm3

NV=5 490个/mm2

由上列数据可见,用2种方法测定的马氏体体积V和单位体积马氏体个数是略有差别的,应怎么修正呢?由图3金相图片可见,测NA要比测形状参数a、b容易可信度高,因测NA只需测1个参数,而测形状参数需测两个参数,其中b值较小,不易测正.故采取以方法2测定的式(6)Nv值和式(8)V值为准,对以方法1测定的式(1)V值和式(2)NV值修正.使其满足式(6)和式(8)要求,在修正形状系参数系数中a比较长容易测量,b小不易测正,故采取a不变,用改变b方法与式(8)的V值拟合,拟合结果列于表1中.

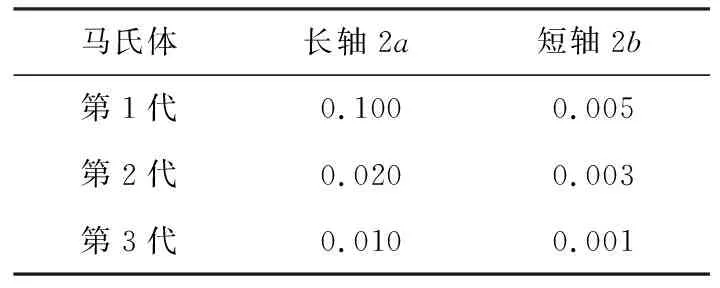

2.3.2 第2代、第3代马氏体形状参数测定

对于体积小、个数多的第2代、第3代马氏体,由于互相交错,测定NA困难,故直接采用统计平均值方法,获得结果如表2.

表2 马氏体形状参数 mm

2.4 马氏体的体积与淬火温度关系

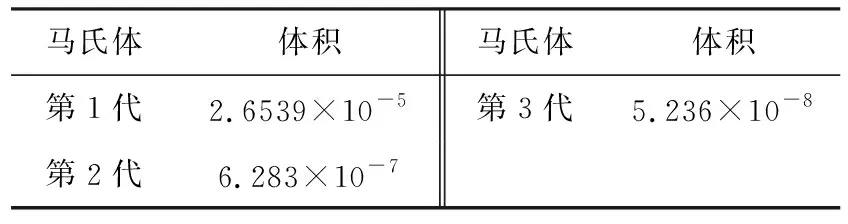

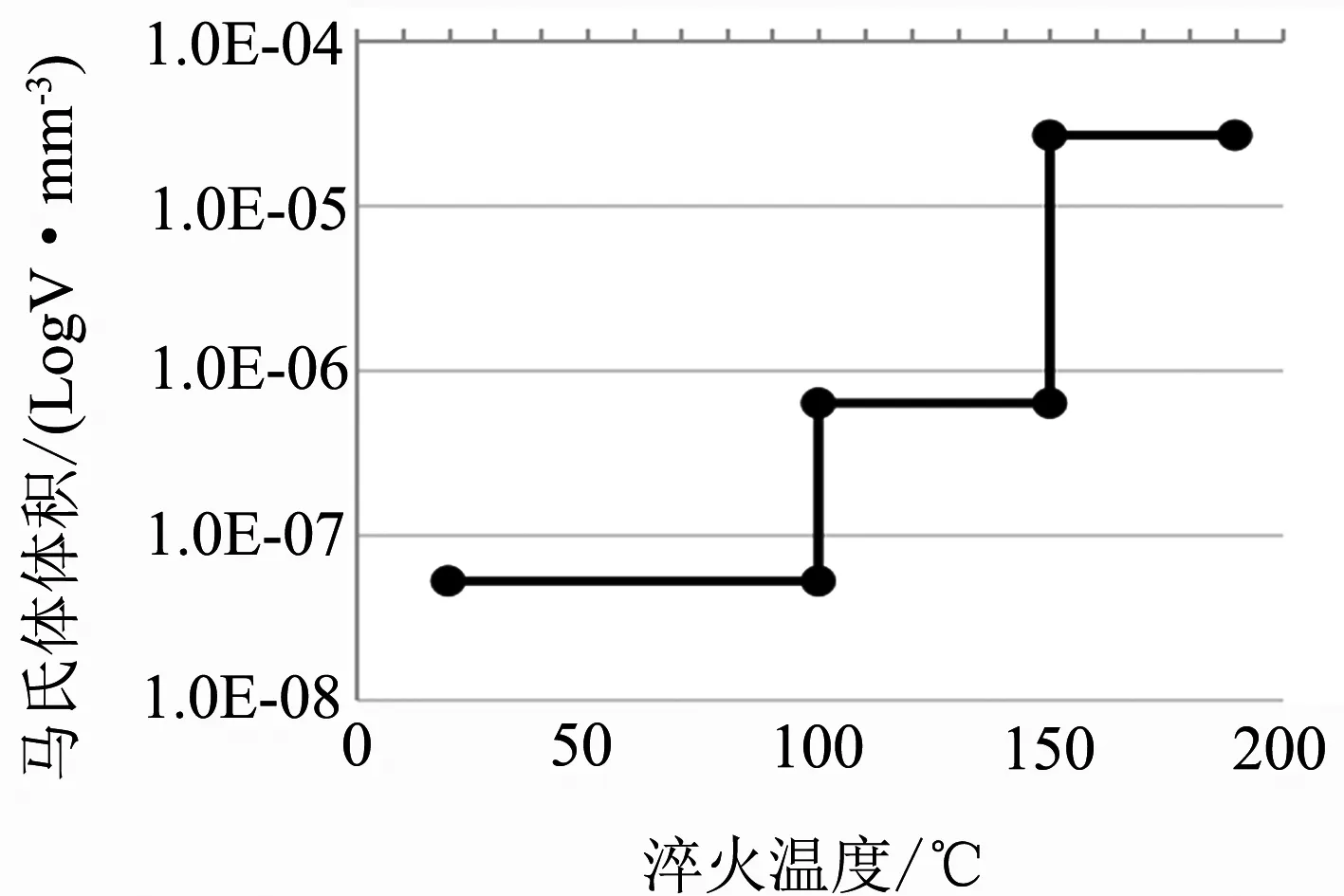

由表2所列三代马氏体形状参数计算所得体积如表3所列,将表3数据代入图4,便得马氏体体积大小与淬火温度关系曲线如图7,马氏体体积在各相变区间恒定,曲线出现阶梯状平台.

表3 第1、2、3代马氏体体积 mm3

图7 马氏体体积大小与淬火温度关系

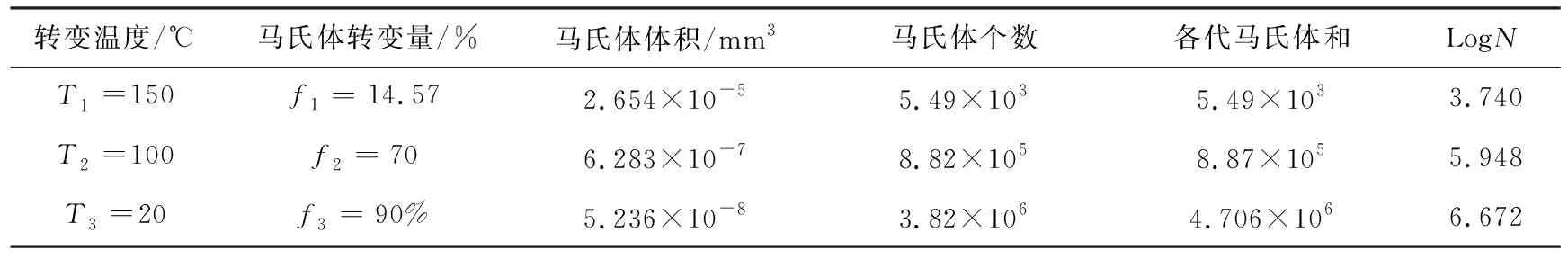

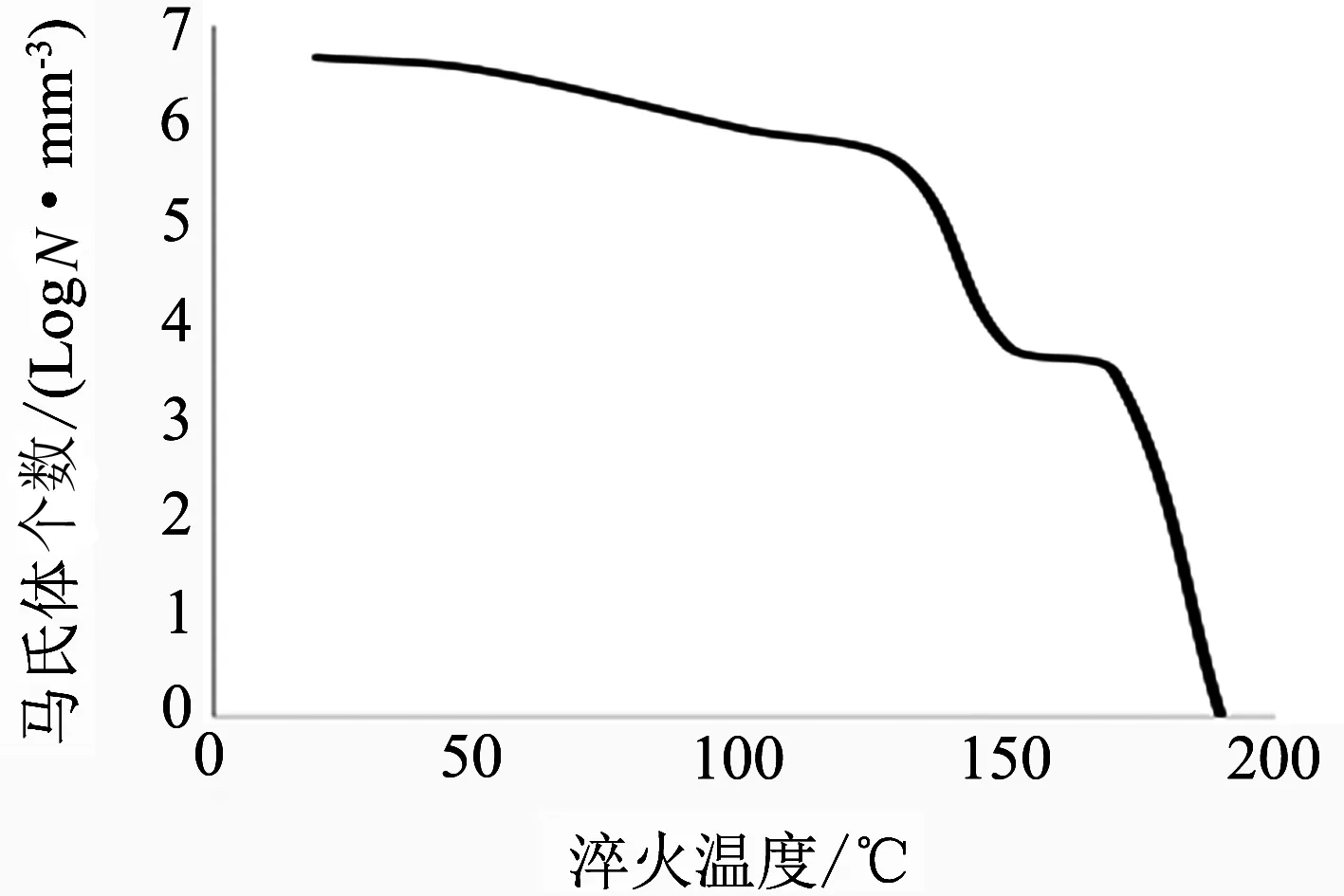

2.5 变温马氏体个数与淬火温度的关系

单位体积马氏体个数N与转变量f及体积V之间有如下关系:

(8)

上列结果表明,用图像元素来表示相变动力学过程,它不仅能测出相变产物含量,而且还能显示出品体大小、个数等显微组织参量,这是它的有点,它的不足之处是操作复杂.

表4 将图4f-T图转换为图8N-T图

图8 淬火温度和马氏体个数关系

2.6 变温马氏体相变动力学图像模拟

找到了f-T;v-T;N-T变温马氏体相变动力学关系曲线,在不同的淬火温度可以找到马氏体转变量f;体积v;单位体积个数N,由于马氏体体积很小,为μm~nm量级,所以通常采用显微镜放大倍数和视场.在图片中便会包含大量的马氏体,使得进一步用图像演示相变动力学工作发生困难.为了解决这个问题,我们按照如下缩小视察空间减少马氏体个数的方法,建立用图像方式演示的变温马氏体的相变动力学过程.

2.6.1 缩小视察空间,减少马氏体个数

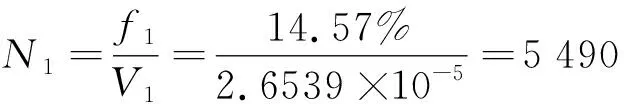

以如图9所示的第1代马氏体T1E点为起点,计算单位体积马氏体个数N1E.

图9 按式(13)寻找第2代马氏体转变量fX

由图9可得第1代马氏体转变终止点,转变量f1E=14.57%,由图5可得第1代马氏体转变终止点,马氏体的体积V1E=2.653 9×10-5个/mm3,则第1代马氏体终点马氏体个数N1E为:

N1E=f1E/V1E=5 490个/mm3

(10)

1个第1代马氏体所占空间V1M如下式所示:

这就是说,如果将视察空间由1 mm3,减小为1.821 5×10-4mm3/每马氏体,则马氏体的个数就由5 490个减小为1个.这对想用图像来描述马氏体动力学工作带来很大方便.

2.6.2 寻找第2代马氏体个数NX为N1E正数倍的马氏体转变量fX

如图9所示,由T1E起始生长的单位体积第2代马氏体个数NX如下式所示:

NX=(fX-f1E)/V2

(11)

其中,V2为第2代马氏体体积.

令NX为N1E的x倍

NX=x·N1E

(12)

其中,x为正整数,x=1、2、3……

联合式(11)和式(12)便得:

fX=X·N1E·V2+f1E

(13)

其中,N1E,V2,f1E为已知数,fX为随变量x而变的函数,利用图9,按不同fX画与横坐标T的垂线,其交点便是TX,但由于TX变化比x小很多,用图解方法误差较大.故采用下节所述解析方法求解x与TX之间关系,求NX~TX关系.

2.6.3 求解x与TX之间关系

求解x与TX之间关系,就是将fX~x关系转换成fX~TX关系.

由图9查到第2代马氏体终点

f2E=70%

V2=6.283×10-7mm3

N2E= (f2E-f1E)/V2= 0.882×106个/mm3

N1E=5 490 mm3

x=N2E/N1E=161

即以x为横坐标时,在f1E与f2E之间可分为161个单元,而当采用温度T为坐标时:

T1E-T2E=150-100=50

以1℃为单元,可分为50单元.

可见当x每上升1,即第2代马氏体每生长1个N1E,温度下降

(14)

(15)

TX=T1E-ΔTX=150-0.31x

(16)

联合式(13)和式(16)便得出fX与TX的关系.

按式(11)转换成NX~TX关系,这就得到第2代变温马氏体生长的方程:

150-0.31NX=TX

(17)

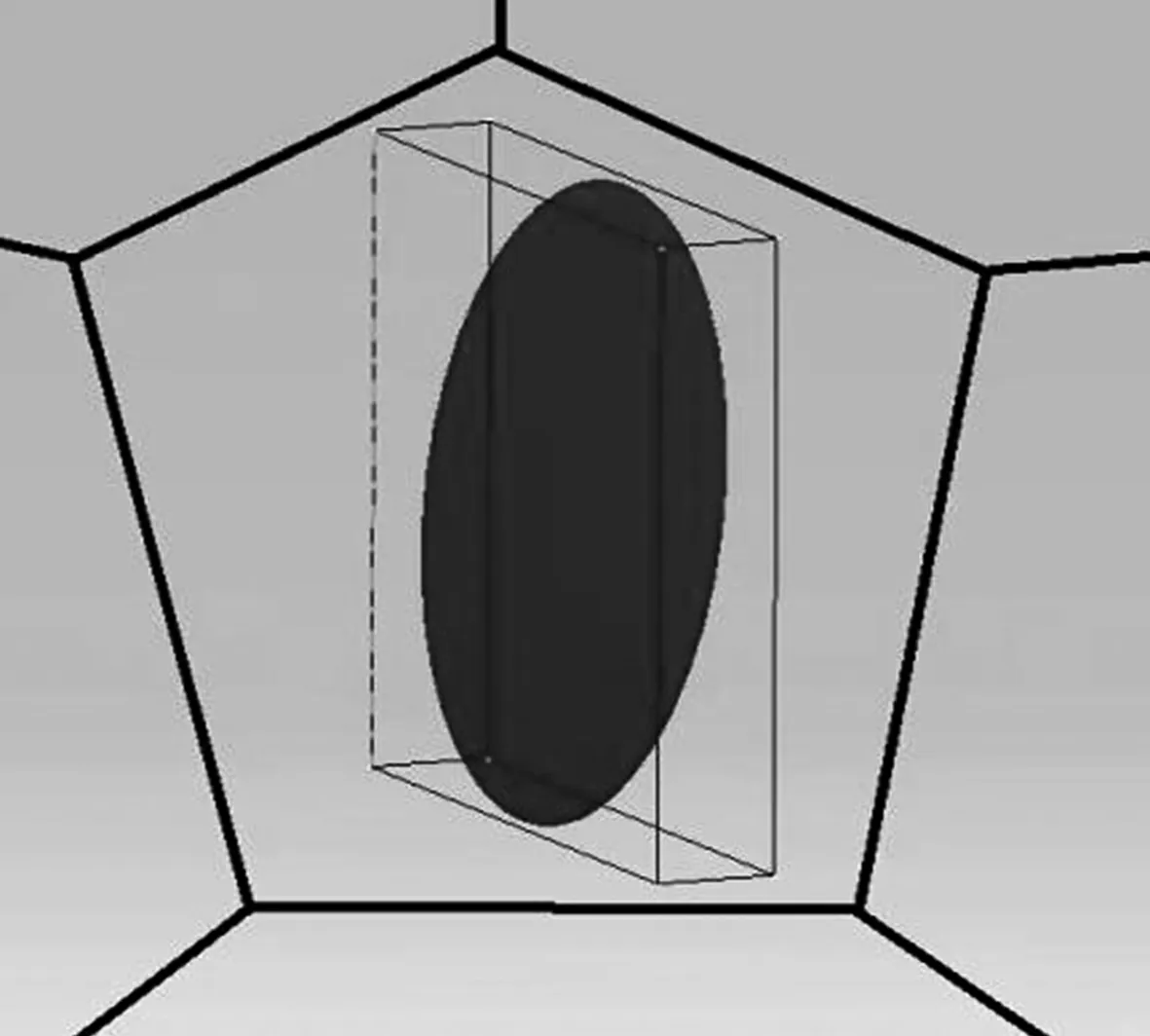

2.6.4 用图像演示变温马氏体相变动力学

解决了第1代知第2代马氏体生长问题,还需要考虑马氏体在母相奥氏体中周围环境,这对进一步理论分析和计算是有帮助的.

本实验中所用材料T10A优质高碳钢,加热到1 150℃,按YB/T5148-93标准晶粒度为2.5级.

有关计算资料如下:

晶粒截面平均直径D=0.15 mm;

每立方毫米内晶粒数NG=232个/mm3;

有关马氏体的计算数据:

第1代马氏体形状参数:2a=100 μm,2b=5 μm;

每立方毫米内第1代马氏体个数N1E=5 490个/mm3;

1个第1代马氏体所占体积V1M=1.8215×10-4mm3=18.215×105μm3、VG/V1M=23.66,即一个奥氏体可以包容约23个马氏体单元.

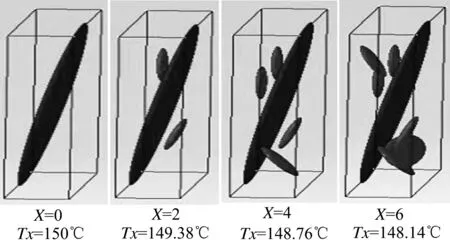

将V1M作为视察变温马氏体相变动力学的单元,就使用图像演示变温马氏体相变动力学工作大为简化.由金相图片看到马氏体成核主要在晶内,位置是随机的,以上分析列出了变温马氏体在奥氏体中位置如图10,变温马氏体相变动力学过程如图11,其中第2代马氏体只画了x=2、4、6三个,最多可画161个.

图10 变温马氏体在奥氏体中所占空间示意图

图11 变温马氏体相变动学过程示意图

2.6.5 关于第3代马氏体

因为第3代马氏体体积太小,数量太大,没有画图.

3 结论

(1)用回火使马氏体变黑的方法研究变温马氏体相变动力学过程是可行的,它与传统的膨胀法、电磁法、X光衍射法比较,不仅能获得马氏体转变量和相变温度关系的相变动力学曲线,还能建立显微组织与相变温度关系的动力学曲线,为相变动力学过程机理研究,提供实验依据.它的缺点是操作比较麻烦.它们之间应互相补充;

(2)用测定变黑马氏体的方法建立了变温马氏体转变量和转变温度关系,变温马氏体体积和转变温度关系,变温马氏体个数和转变温度关系;

(3)用定量金相方法建立了变温马氏体相变动力学模型,为进一步变温马氏体成核和生长动力学的理论计算作准备.