基于低氮燃烧技术的循环流化床锅炉改造

李百鹏 何 昱 王胡钧 原永泰 马 杰

(中煤西安设计工程有限责任公司)

内蒙古某煤化工项目建设规模为聚乙烯30万t/a、聚丙烯30万t/a、其他产品7.33万t/a,其配套建设热电站规模为2×25 MW汽轮发电机组+3×300 t/h高温高压循环流化床锅炉,主要为生产工艺提供蒸汽,以热定电。

循环流化床锅炉颗粒物、SO2、NOx排放量大,环保设施已无法满足环保要求[1-3],因此需要进行改造,提高燃烧效率,并达到超低排放标准,即烟尘≤10 mg/m3、SO2≤35 mg/m3、NOx≤50 mg/m3。

1 NOx生成机理

燃烧器排放的NOx中90%以上是NO,因此,研究NOx的生成机理及抑制方法主要是针对NO的。NOx生成的途径有三种:热力型NOx、快速型NOx和燃料型NOx[4-6]。

燃料型NOx是燃料中氮化合物在燃烧过程中分解氧化而成的,与火焰附近氧浓度密切相关,占总生成量的80%以上。燃料型NOx在燃烧过程中是很难减少的,只能通过燃料脱氮才能有效减排。快速型NOx是空气中的氮燃烧时生成的,在正常炉温下,生成量微不足道。

热力型NOx是由空气中的N2和O2在高温下通过反应(1)和(2)生成的,生成量主要取决于温度、停留时间及过剩氧量。

N2+ O2=2NO

(1)

2NO +O2=2NO2

(2)

在燃烧过程中,热力型NOx可以通过控制燃烧过程来减少。主要通过降低炉膛温度、减少供氧量、形成局部欠氧、缩短停留时间等措施,达到减少NOx生成量的目的。这也是各种低NOx燃烧器设计的基本理念。

2 改造方案

循环流化床锅炉因其具有煤种适应性广、燃烧效率高、炉内脱硫脱氮等优势被广泛应用;但由于煤质变化波动较大、尿素用量大、炉膛温度场的均匀性及可控性差等原因,导致其燃烧效率降低,经济性不高,烟气排放不达标等。

目前该锅炉运行床温较低,仅为840~870 ℃,故低氮技术改造不考虑降低床温,仅从分级燃烧、均匀燃烧等方面进行低氮改造。

(1)改造二次风系统

由于密相区下部物料的强阻挡效应以及炉内贴壁灰流影响,原有二次风无法穿透物料;二次风射流引入角度不合理,造成二次风喷口形状不规整,产生喷口局部涡流,进一步降低二次风射流刚性,缩小炉内欠氧燃烧区域和还原性气氛区域,且风口局部富氧燃烧,增加了NOx生成量。因此新增锅炉顶部二次风,改造原二次风角度,并增加二次风导流平台,形成新的二次风分级多级燃烧系统。

新增二次风位于锅炉炉膛中部,在原二次风上部,与原二次风在高度方向拉开一定距离,形成炉膛内高梯度分层供风分层燃烧,促进O2均匀分布,增大炉内欠氧燃烧区域和还原性气氛区域,减小风口局部富氧燃烧,从根本上降低炉内NOx生成量。

调整原二次风口及废碱液喷枪喷口的角度,以增加原二次风的穿透性,增大原二次风系统的调节裕度,与新增二次风形成新的二次风分级多级燃烧系统,改变炉内燃烧的中心位置,保证补充稀相区燃尽风的需要,使新二次风系统可根据床料、温度更加合理地加以运行优化调整。

对原二次风口和新增二次风口进行导流台改造,其开合角度应能完全覆盖二次风风口,尽可能减小对贴壁灰流向下的流动性影响。

(2)调整炉内温差

在高负荷条件下,锅炉整体床温偏高,炉内前后墙温差超过50 ℃,且床体中部有部分区域温度超过1 200 ℃,局部高温导致NOx生成量快速增加。

通过新增水冷壁管鳍片焊接,前后墙水冷壁管各焊接约150道鳍片,调整温度不均现状,同时鳍片还可减轻前后墙水冷壁管的冲刷磨损,有效改善受热面横向冲刷磨损,降低NOx生成量。

此外,将布风板风帽改造为新型钟罩式,新增前墙送风管道,进一步改善一次风送风均匀性,优化床温均匀性,同时避免原风帽中部漏渣、飞灰含碳量高等问题。

(3)新增烟气再循环

炉内料层氧量偏离对NOx生成产生负面影响。为防止结焦采取较大的一次风率和二次风大角度向下倾斜也会导致NOx生成量增加。

通过新增烟气循环管道,将含氧量5%的烟气引至一次风风机入口,使料层欠氧燃烧,形成还原性气氛,在保证风量不变的同时降低一次风含氧量,可大幅度降低NOx生成量。

(4)改造返料着床

目前锅炉返料口倾角为35°,使得返料偏后墙,形成床料局部堆积和局部低温,不利于返料和煤均匀混合,床料燃烧不均匀,更不利于脱硝。

将返料口倾角调整为30°,使返料更加趋向于床料中心位置,避免返料堆积,实现返料和燃料充分混合接触,提高床温的均匀性,可减少炉内NOx的初始产生量。

(5)改造分离器

旋风分离器的分离效率会影响传热效率、床温均匀性、燃烧效率和脱硫效率,而分离器的入口速度对分离器效率起决定性影响。适当提高入口速度,使进入分离器固体颗粒的离心力增大,更容易将颗粒与烟气剥离,提高分离器效率。低负荷运行时,较高的入口烟速能增加主循环回路物料量,增强主循环回路换热,降低下部床温(床温平均可降低10 ℃),使炉膛烟温更均匀。

通过增大入口烟道壁面耐磨耐火材料厚度的方式,缩小入口烟道流通截面,提高旋风分离器入口烟气速度。分离器靶区耐火材料更换为更耐磨的SiC材料,可提高分离器可靠性。

3 改造前后脱硝测试结果及分析

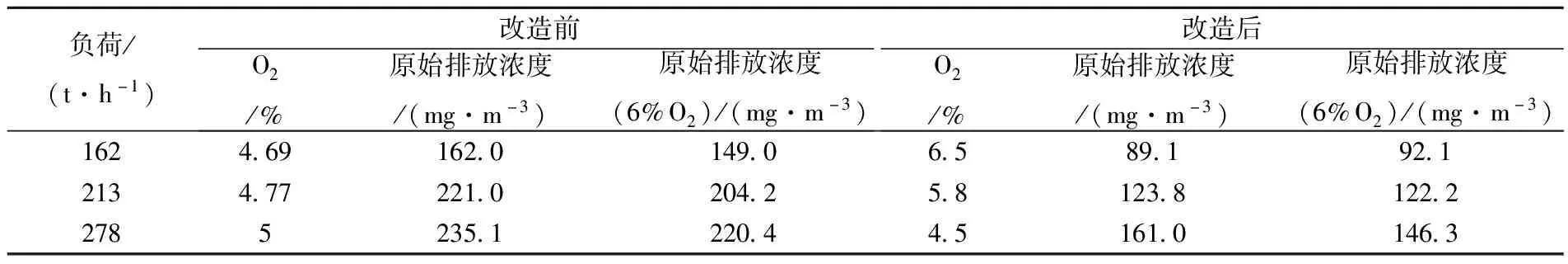

在三个负荷段对污染物排放进行测试,主要测试该化工厂1号锅炉在低氮改造前后的烟气NOx原始排放。三段的负荷分别为162、210和280 t/h。NOx原始排放测点在半干法脱硫塔出口烟道处。测试结果见表1。

表1 三个负荷段NOx原始排放测试结果

通过NOx原始排放测量结果可知:负荷162 t/h情况下,低氮改造后锅炉烟气NOx原始排放浓度最高为92.1 mg/m3(含氧量6%),相比于低氮改造前NOx原始排放浓度最高值149 mg/m3下降了约38.2%;负荷210 t/h情况下,低氮改造后锅炉烟气NOx原始排放浓度最高为122.2 mg/m3(含氧量6%),相比于低氮改造前NOx原始排放浓度最高值204.2 mg/m3下降了约40.2%;负荷280 t/h情况下,低氮改造后锅炉烟气NOx原始排放浓度最高为146.3 mg/m3(含氧量6%),相比于低氮改造前NOx原始排放浓度最高值220.4 mg/m3下降了约33.6%。

三种负荷状况下,循环流化床锅炉改造前后NOx原始排放浓度下降了33.6%~40.2%,表明低氮燃烧技术改造取得了较好的效果。

4 结论

文章基于低氮燃烧技术对循环流化床锅炉进行改造,并测试锅炉在低氮改造前后的烟气NOx原始排放浓度,得到了以下结论:

(1)锅炉改造前后在162、210、280 t/h三个负荷段的烟气NOx原始排放浓度分别下降了38.2%、40.2%、33.6%;

(2)通过改造二次风系统、调整炉内温差、新增烟气再循环以及改造返料着床等对锅炉进行技术升级,使其NOx原始排放达标,取得了较好的减排效果,并且降低了投资。