在十厘米尺度的圆柱形聚四氟乙烯探测器内壁涂敷TPB的初步研究*

欧阳泽邦 彭朝华 郑健 梁卓 周江枫 赵修良 廖俊辉‡

1)(南华大学,核科学技术学院,衡阳 421001)

2)(中国原子能科学研究院,核物理研究所,北京 102413)

液氦时间投影室(ALETHEIA)是一个原创的低质量(100 MeV/c2—10 GeV/c2)暗物质探测装置.入射粒子在液氦时间投影室中与液氦发生相互作用会产生80 nm 长的闪烁光.目前尚无商用光电读出器件可以直接高效读取该闪烁光.为此,需要波长迁移剂(wavelength shifter)先将其转换为可见光,然后再用商用光电读出器件探测之.在参考国际相关类似涂敷试验装置的基础上,利用改进的气相沉积法成功地在直径和高度均为10 cm的圆柱形聚四氟乙烯(PTFE)容器内壁涂敷1.50—3.02 µm.厚的TPB(tetraphenyl butadiene,1,1,4,4-四苯基-1,3-丁二烯)涂层.此工艺方法对其他需要在圆柱形探测器内壁涂敷TPB 或者其他类似材料的试验具有参考价值.本文对TPB 涂层的涂敷原理、盛放TPB 粉末的源的设计、涂敷工艺、涂层厚度监测等方面进行阐述.

1 引言

1.1 背景介绍

暗物质(dark matter,DM)是当今基础物理学届最亟须理解和回答证实的重要科学问题之一.暗物质存在的天文学证据是广泛而可靠的[1−5].但目前人类对暗物质的粒子物理特性仍然知之甚少.暗物质占宇宙物质总质量的85%左右,且不属于任何已知标准模型粒子,它应该参与引力相互作用,可能参与弱相互作用,肯定不参与强相互作用和电磁相互作用.暗物质的模型很多,目前研究最多的是弱相互作用重质量粒子(weakly interacting massive particles,WIMPs),在暗物质直接探测领域内,其质量一般认为在10 MeV/c2—10 TeV/ c2之间.如无特殊说明,下文暗物质即特指WIMPs.

暗物质探测涉及宇宙学、粒子天体物理、粒子物理和核物理等相关学科,是典型的交叉学科研究.对暗物质的探测分为地下实验室直接探测、空间间接探测以及在对撞机上的寻找.直接探测指在地下实验室测试WIMPs 粒子与探测器的核子之间发生相互作用后可能产生的信号;间接探测主要在地球外太空寻找暗物质的湮灭或衰变信号;在对撞机上的寻找是捕捉高能粒子对撞后产生的末态粒子存在的“消失的”能量.我国科学家在上述3 个方面都有努力探索.在直接探测领域内有由清华大学等参与的CDEX[6](China dark matter experiment)实验和由上海交大等参与的PandaX[7](particle and astrophysical xenon detector)实验;在间接探测领域内有DAMPE(dark matter particle explorer)实验[8];我国科学家们还在位于瑞士、法国边境的LHC(large hardon collider)对撞机上的ATLAS(a toroidal LHC apparatus)和CMS(compact muon solenoid)实验从事暗物质寻找[9].

得益于更好的本底控制技术以及精心设计的探测器系统,地下实验室直接寻找目前是在SI(spin independent)模型下灵敏度最高的暗物质探测方式.这里的探测指是测量暗物质与物质核子间可能存在的相互作用的截面大小.目前处于活跃状态的暗物质实验大概有三十多个.如果以技术路线为分类标准,这些实验大致可以分为液氙时间投影室、液氩时间投影室、超低温探测器、半导体探测器、以及闪烁体(晶体)探测器.按照物理目标,这些实验可以分为低质量暗物质实验和高质量暗物质实验;一般而言,质量在10 MeV/c2—10 GeV/c2区间的是低质量暗物质,10 GeV/c2—10 TeV/c2之间是高质量暗物质.以液氙、液氩时间投影室技术为代表的高质量暗物质实验如DarkSide,LZ(LUXZEPLIN),PandaX,XENON 等交替引领着高质量暗物质的最高灵敏度,即暗物质与物质核子间的最小作用截面.这里的最小作用截面指的是90%置信度(confidence level)下的作用截面上限,下同.截至本文章提交之时,最低作用截面是LZ设置的5.9× 10–48cm2[10],对应的暗物质质量为30 GeV/c2.对低质量暗物质探测,现有的探测器一般采用的是超低温(几十mK)的固体探测器或者工作在液氮温度的半导体探测器,目前的最小截面大约是10–40cm2.

ALETHEIA是第1 个在低质量暗物质领域内采用时间投影室技术的实验,并有望成为在该领域内最灵敏的探测装置.由于世界上尚没有人成功研制过液氦时间投影室,因此需要从零开始预研.本文所介绍的波长迁移剂TPB 涂敷即属于预研的一部分.

入射粒子与液氦发生相互作用、沉积能量后;部分沉积能量将转换为闪烁光,其波长中心值为80 nm.目前市场上尚无商用光电探测器可以高效探测波长为80 nm的光子.波长迁移剂TPB(tetraphenyl butadiene,1,1,4,4-四苯基–1,3-丁二烯)分子在吸收80 nm的闪烁光之后被激发,退激后可有效地将此光子转换为450 nm 左右的可见光.TPB在常温状态下呈粉末状,加热到一定温度后将蒸发成气体分子,TPB 分子与待涂敷表面接触后冷却下来从而沉积于其上.本文将介绍如何把TPB 均匀涂敷在一个10 cm 尺度的圆柱聚四氟乙烯小室内表面,涂敷厚度约为3 µm.此项工作的关键技术是设计制作一个表面均匀开孔内盛TPB 粉末的球形源,以保证加热后蒸发的TPB 分子从该源内以各向同性的方式向外慢速扩散;并设法使得蒸镀过程中TPB的涂敷速度一直保持恒定.本试验获得的TPB 涂层在紫外手电照射下目测未发现存在类似于涂层脱落导致的斑纹等现象.

1.2 ALETHEIA 实验及原型机探测器介绍

ALETHEIA 实验将采用双相时间投影室技术,以液氦为探测器靶物质.ALETHEIA是世界上第1 个采用投影室技术的低质量暗物质实验.关于该项目的详细介绍,请参阅文献[11].

正是由于ALETHEIA的原创性,没有直接经验可以借鉴.为了深入了解其性能,需要开启一系列的预研工作.笔者团队在中国原子能科学研究院设计、制作、测试了第一个原型机-V1 探测器,如图1 所示.该原型机的主要目的是获得建造液氦探测器的相关经验,即验证自制的探测器在液氦状态下能否工作、在外加高电压下探测器的暗电流是否足够小等关键技术.在解决了许多技术挑战后(有关详细信息参考文献[12]),于2021 年夏天终于成功将探测器冷却到液氦温度,如图2 所示.图2 左上角屏幕显示的是30 g 探测器底部的温度,该温度传感器置于液氦小室的底板外侧,没有浸入液氦中,因此其温度值为4.91 K,略高于液氦温度4.5 K;右上角的屏幕显示了不锈钢真空容器内部的真空度,7.6× 10–5Pa;右下角的屏幕显示了液氦在探测器中的高度为3.26 cm;左下角的屏幕分别显示30 g 探测器顶部的温度(5.4763 K)和铜容器中的氦气温度(15.4325 K),图2 显示的数据从多方面证明了液氦探测器达到了液氦温度.

图1 30 g LHe 原型机-V1 及其零件图(a)在中国原子能科学研究院设计和制作的30 g 液氦原型机-V1;(b)真空容器内部;(c)30 g 液氦小室;(d)将30 g 液氦小室拆开后的零件Fig.1.The anatomy of the first version of the house-made 30 g LHe detector:(a)The first version of the 30 g LHe detector system designed,assembled,and tested at CIAE;(b)the inner side of the vacuum vessel;(c)the 30 g LHe cell;(d)the parts of the 30 g LHe cell.

图2 30 g LHe 原型机-V1 冷却到液氦温度时的仪器示数Fig.2.Instrument readings of 30 g LHe Prototype-V1cooled to liquid helium temperature.

在成功地将第一版本的30 g 液氦原型机冷却到液氦温度后,开启了30 g 液氦原型机-V2的研究.探测器的设计如图3 所示,高电压接头用于接入直流高电压使PTFE 液氦小室内产生强电场;液氦容器用于盛放液氦,并与外部真空分隔;液氦小室整体浸泡在液氦容器中;液氮冷屏和氦气冷屏的作用是隔热,以减少液氦的蒸发;氦气冷屏中设有氦气盘管,氦气来自于液氦容器中的液氦因受热而蒸发产生.该探测器系统的中心是一个盛有液氦的PTFE 小室,如图4 所示,放射源支座用于固定放射源,两个电极的材料是紫铜,用于在液氦小室内部产生一个高压匀强电场;亚克力朝小室内部的那一面从内到外分别涂有TPB和氧化铟锡(indium tin oxide,ITO).TPB的作用是将液氦小室内产生的80 nm 波长的闪烁光转换为可见光.ITO是导电玻璃,一方面为小室提供电场,另一方面将可见光传导至亚克力.光子穿透亚克力后被硅光电管(silicon photomultiplier,SiPM)获取.入射粒子与液氦相互作用产生真空紫外光(vacuum ultraviolet,VUV)的波长峰值在80 nm(或16 eV)处,该波长超出了目前商用光子探测器的高效探测范围,因此需要用波长迁移剂将其转换为可见光再探测.如文献[13−19]所示,TPB 可以将液氦产生的闪烁光转换为可见光.根据文献[20],厚度在0.7—3.7 µm之间的TPB 镀膜对80 nm 闪烁光的转换效率接近.

图3 30 g LHe 原型机-V2 及其辅助设备的原理图Fig.3.The schematic drawing of the 30 g V2 LHe prototype detector and its auxiliary system.

图4 PTFE 液氦小室,直径和高度均为10 cm(a)PTFE 小室剖面图;(b)PTFE 小室实物图Fig.4.The cylindrical shape LHe cell,made of PTFE,with the dimension of 10 cm for both diameter and height:(a)The schematic drawing of the 10 cm scale LHe cell,made of PTFE;(b)the house-made 10 cm scale PTFE LHe cell.

2 制备TPB 薄膜的研究现状

在TPB 薄膜制备中,文献[21,22]中使用了喷涂法,用TPB和溶剂的混合物喷涂到基板上再烘烤干燥,喷涂法优势在于操作简单和成本效益高,但其缺点很明显,不能控制薄膜厚度且均匀性和纯度较差.文献[23]介绍了一种利用旋涂法在丙烯酸基板上制备TPB 薄膜的方法,此方法的均匀性方面较喷涂法更好,缺点是无法处理大型非圆形板.常用的气相沉积法[24,25]工作于高真空环境中,可以精准控制涂敷厚度,且涂层纯度较高.传统的气相沉积法中,坩埚内的靶材加热后会优先向上蒸发,需要将涂敷的基板置于坩埚上方,且靶材利用率低,不适宜于均匀涂敷圆柱形空间的内壁.文献[25−27]利用气相沉积方法对球形亚克力内表面实现了厚度为2.3 µmTPB的均匀涂敷.本试验需要对圆柱形内壁(包括桶状部分以及上下端盖)的均匀涂敷.在文献[25−27]的基础上,结合本实验装置的实际情况,利用自制工装和开孔球形蒸发源,成功对直径和高度均为10 cm的圆柱形PTFE 小室内壁实现了两次均匀涂敷.涂层厚度分别约为4 µm和3 µmTPB 涂敷原理图见图5.

图5 TPB 涂敷高和直径均为10 cm的圆柱体原理图Fig.5.A schematic drawing shows the process of TPB coating in a 10 cm scale PTFE detector.

3 TPB 涂敷原理

PTFE 小室内为一个直径和高度均为10 cm的圆柱形空间,将一个表面均匀开孔的球形TPB 蒸发源安装在液氦小室内中央位置,如图6所示,源内置一个用于盛放TPB的坩埚.涂敷的过程是TPB 分子达到一个动态平衡的过程:从坩锅蒸发的TPB 分子在源内形成一个较高的气压P1,该气压高于源外的接近真空的气压P2,因此TPB 分子可以由源上的小孔扩散至源外直至液氦小室内壁.由于小室内壁温度是整个区域内最低的(室温—53 ℃之间,详见5.1 节),因此TPB 分子与其接触后温度降低,不足以达到继续移动的条件从而附着于其上.被涂覆表面的粗糙度也会影响TPB 分子的附着,粗糙度最好为1—2 µm.源的大小、源上孔的分布以及孔直径都会影响TPB 分子的动态平衡,详见文献[25−27].在文献[25−27]基础上,计算并设计出了符合要求的源的相关尺寸,详见4.1 节.此外,为了保证整个内壁涂敷均匀,从源内蒸发出来的TPB 分子应该以各向同性的方式向外扩散.除了源上的孔必需在球面上均匀分布,还要求TPB 从蒸发成分子状态到从源上的小孔扩散出来这段时间内必须是自由随机运动;为此,坩锅的升温不能太快,且加热过程中蒸发速度必须保持稳定,如沉积速度在5 Å/s 左右.在文献[26] 基础上,本实验设计出了适宜的加温方式,详见5.2 节.

图6 TPB 源及其坩埚(a)TPB 源;(b)TPB 源内的坩埚、加热丝、温度探头;(c)TPB 源的剖面图Fig.6.The source and crucible used for TPB coating:(a)The TPB source;(b)the crucible,heating cable,and temperature sensor;(c)the perspective view of the inside of the source.

4 TPB 涂敷装置

4.1 TPB 源的设计

本实验最终设计制作的TPB 源如图6(a)所示.该源的主体部分是一个直径5 cm、厚度2 mm的304 不锈钢空心球壳.球体共有20 个孔径为6 mm的孔,这些孔均匀分布在球面上,其位置是对应于同直径的内接正十二面体的顶点位置.源内的坩锅是用0.1 mm 厚度的钽片折叠成一个9 mm×9 mm× 10 mm的立方体.采用钽片的原因是其性能稳定且熔点高达2996 ℃.坩锅用灰色硬质特氟龙线将其固定并与源上盖相连,如图6(b)所示.坩埚通过源底部的台座获得来自球的热量,而球壳外缠绕着直径为2 mm、电阻为30 Ω的铠装加热丝.通过调节加热丝的电压来控制其温度.这样的好处是确保源所在的球体温度始终比坩埚高,以防止TPB 分子沉积在球体上;如果直接加热坩锅,源的温度会比坩锅低几十度,部分TPB 分子会附着于其上,从而造成TPB 浪费.铠装加热丝内部为镍络合金加热丝,封装在一个用氧化镁做电绝缘的不锈钢护套中.

4.2 真空系统与监测设备

实验的真空系统由气体压缩机、干泵、分子泵与分子泵控制器、真空室、真空规、真空计组成,如图7 所示.一般在真空泵启动2 h后,真空室内真空度可达3.5× 10–4Pa.膜厚仪(SCIENS SITM106[28])和两个温度计(CEM 华盛昌DT-610 B温度计和FLUKE 52-2 型双通道温度计[29]),分别对膜厚与膜厚速率、加热丝温度与坩埚温度进行监测.膜厚仪的工作原理通过石英晶片共振频率的下降来测量沉积在晶片上的涂层厚度.在晶片的初始频率不变的前提下,晶片上沉积的TPB 厚度越大,其共振频率越低.因此,通过测试晶片的实际频率就可以反推出TPB 涂层的厚度,试验中膜厚仪的参数设置成材料声阻比为2.12,材料密度为1.08,比例系数为1.0.石英膜厚探头安装在工装部分的端盖内.FLUKE 温度计两个温度探头中的一个安装在坩埚边缘用钽片和铜丝缠住固定,另一个卡在铠装加热丝和球壳之间.CEM 温度计的探头插入坩埚内的粉末中作为坩埚温度的辅助测试,如图6(b)所示.连接铠装加热丝的电源为一个电压调节范围为0—250 V的变压器,通过调节输入电压就可调整加热丝的功率.

图7 TPB 涂敷试验的部分实验设备Fig.7.The controlling and monitoring system of TPB coating.

4.3 工装

为解决源和膜厚探头的安装问题,并提高涂敷均匀性,加工制作了一套工装,如图8 所示.该图展示了工装的上端盖部分以及石英探头的安装位置,膜厚探头从工装端盖侧面进入小室,检测窗口朝下并固定在端盖上.

图8 为TPB 涂敷专门设计和制作的工装上端盖(视角为从下往上)Fig.8.The specially designed and built upper base used for TPB coating(looking from inside).

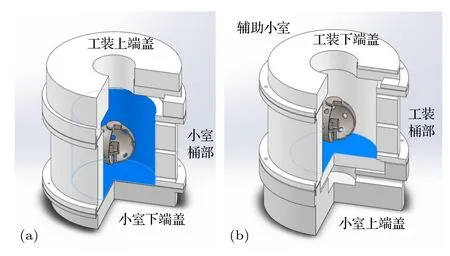

对于一个圆柱形内壁的TPB 涂敷分两次完成.第1 次对小室的桶部和下端盖的内表面进行涂敷,把工装安装在上端盖位置,如图9(a)所示;第2 次是对小室的上端盖涂敷,把工装安装在辅助小室(辅助小室的直径和高度均为10 cm,与待涂敷小室尺寸完全一致)的下端盖位置,待涂敷的上端盖放在辅助小室的上端盖.保持两次涂敷的工艺、步骤、TPB 用量等完全一致,经过两次涂敷,就可以实现对小室的整个内表面都涂敷相同厚度的TPB,如3 µm.原则上来说,如果一次涂敷就可以使得圆柱体所有内表面获得均匀厚度将会是更简单的解决方案,但实际上这是难以实现的.原因是涂敷所必需的辅助工装(图6(a)和(b)所示)的存在,使得其表面难以避免地存留有部分TPB,从而使得工装所在的那个端盖内表面的TPB 厚度与内壁其他区域不一致.

图9 涂敷试验的装配示意图,图中未画加热丝、探头和导线,表面为蓝色的区域为小室的涂敷表面(a)对小室桶部和下端盖的涂敷(蓝色区域);(b)对小室上端盖的涂敷(蓝色区域)Fig.9.The assembly diagrams of TPB coating:(a)Coating on the inner wall of the curved surface and a base,as the blue region shows;(b)coating on another base,as shown on the blue area.

5 TPB 涂敷试验

5.1 准备测试

在正式涂敷前,对加热温度进行系列试验.首先测试在加热过程中,通过热辐射使液氦小室内壁升温是否超过亚克力(PMMA)的最高工作温度85 ℃.PTFE的耐热温度高达250 ℃,因此不需要考虑.测试时未将TPB 粉末放置进坩锅、只给加热丝通电使得源的温度在约200 ℃保持1 h,测得小室内壁的温度升温7.0 ℃.在理论计算中,稳定加热时(假设此时源温度为200 ℃,小室温度为25 ℃)源与小室之间的热流率约为2.9 W,小室升温1 ℃的时间约为8.2 min,在热流率不变情况下(实际情况下热流率会随温差减小而略有减小),计算得到加热1 h 小室升温约7.3 ℃,与试验结果相符.在蒸镀试验的加热时长预计不超过4 h.源的温度保持4 h,共升高约4× 7=28 ℃.假设室温为25℃,4 h 加热使得小室温度升至53 ℃左右,低于亚克力的安全工作温度85 ℃.其次还测试了TPB粉末温度、坩埚温度和加热丝温度之间的温差.在蒸镀时最重要的温度是TPB的粉末温度,因为只有达到了一定的温度TPB 才会蒸发;但由于随着TPB的蒸发而减少,其温度无法精确测量.因此建立TPB的温度与坩锅温度的关系非常有必要.通过试验发现坩埚与粉末的温差约3 ℃,因此在后续的试验中只测量坩锅的温度,并将其温度加上3 ℃视作TPB 粉末的温度.坩锅的热量是由加热丝传递而来,监测两者之间的温度差有利于确定加热稳定性;试验结果表明稳定加热时坩埚与加热丝的温差约70 ℃.

5.2 试验过程

试验前先对小室、工装、源等相关部件进行清洁、干燥等工作.先将各部件放入装有清洁剂溶液(清洁剂浓度为0.2%)的超声波清洁机内清洗30 min,再用纯水超声清洗30 min.清洁后将部件用氮气吹干后放入真空干燥箱内干燥.最后再用等离子体清洁机对部件待涂敷表面进行清洁.

第一次完整的涂敷过程如下:首先,在坩埚内装入0.2 g TPB 粉末.无损耗的情况下,预期将在小室内壁沉积厚度为3.93 µm的TPB.将已预先完成称重的4 片铝片安装在小室内壁,如图10(a)所示.其次,安装好设备后依次进行抽真空、预热(140 ℃× 30 min)、充氮气恢复常压、再抽真空的操作.上述操作流程的目的是去除PTFE 部件表面的杂质,如水分、氡等.将膜厚速率稳定在约5 Å/s 进行140 min的涂敷,变压器输出电压控制范围为50—70 V,坩埚温度变化范围控制在150—170 ℃,温度曲线如图11 所示.在膜厚速率降到0 后关闭变压器,此时膜厚为40801 Å(=4.0801 µm),膜厚曲线如图12 所示;此厚度与此前由称重质量0.2 g 计算出的3.93 µm.厚度一致.再次,涂敷结束后使小室和源在真空下冷却0.5 h,以确保小室内的TPB 气体分子充分附着和固化;恢复常压后取出小室和铝片,用紫外手电定性检查涂敷的均匀度和完整性.

图10 用紫外手电筒检查TPB 涂层(a)小室部分的紫外手电检测;(b)用于检测涂层厚度的4 片铝样片Fig.10.Check the TPB coating layer with an UV torch:(a)Lighting up the coating layer with an UV torch;(b)the four aluminum plates used for coating layer thickness monitoring.

图11 TPB 涂层的实时温度监测(来 自FLUKE 温度计软件)其中T1为铠装加热丝温度,T2为坩埚温度Fig.11.Real-time temperature monitoring on TPB coating(Reading with the two FLUKE temperature sensors directly).T1 shows the temperature of the heating cable,T2 corresponds to the crucible's temperature.

图12 TPB 涂层的实时厚度监测Fig.12.Real-time thickness monitoring on TPB coating.

此外,还可以从铝片上沉积的TPB 质量来反推出涂敷厚度.先对铝片进行称重以计算涂敷在铝片上的TPB 薄膜质量.每片铝片试验前后的称重均进行了5次,以得到平均值和不确定度.再将TPB 膜的质量转换为厚度,结果如表1 所示.转换的详细计算过程如附录A 所示.

表1 根据涂覆前后的质量差计算的TPB 涂覆厚度Table 1.TPB coating thickness calculation based on the mass difference before and after coating on the aluminum plates.

表1 中1 号、2 号铝片相对3 号、4 号膜厚数据较低,原因是工装内壁不同位置有不同程度的被导线遮挡.事实上,在连接源的导线,棕色特氟龙胶带和黑色导线上都观察到有少许TPB.但考虑到导线的表面积约6 cm2,远小于小室内壁涂敷面积470 cm2.虽然此部分损耗不多,但由于其位置位于源与上端盖之间,使得上端盖的涂层厚度比其他位置薄.这也证明了分两次涂敷而不是一次涂敷PTFE 小室内壁的必要性.将小室侧壁(3 号)和底面(4 号)铝片称重计算的真实膜厚数据与膜厚仪测得的40801 Å相比非常接近,证实了膜厚仪示数的准确性,同时也证明了所有TPB 粉末都被蒸镀.

在以上所有的准备试验完成之后,移除铝片,并清洁涂敷表面,再一次对PTFE 小室进行真正的涂敷.此次涂敷使用了0.15 g TPB.试验准备工作后步骤如上所述,涂敷的结果如图13 所示.此次涂敷的TPB 厚度约为3 µm.

图13 在10 cm 尺度的PTFE 探测器内壁涂 敷3 µm 厚的TPB层Fig.13.3 µm TPB layer coated on the inner wall of a 10 cm scale PTFE detector.

6 总结与展望

本工作成功将波长迁移剂TPB 通过改进的气相沉积法均匀涂敷在10 cm 大小的PTFE 小室内表面.从涂敷结果来看,坩锅中的TPB 得以充分蒸镀并均匀地涂敷在小室的内表面,且具有极高的材料利用率.在第1 次涂敷试验中,TPB 粉末用量是0.2 g;通过测量涂敷前后铝片的质量,得到的小室桶壁和底面涂层厚度结果分别为4.03±0.16 µm.和3.92±0.03 µm.;且此结果与膜厚仪的直接测量结果一致.第2 次涂敷采用的是同一套装置以及完全一致的工艺,但没有放置铝片,TPB的粉末用量也较少,为0.15 g.据此推算出第2 次涂敷在小室桶壁和底面涂层厚度分别为3.02±0.12 µm和2.94±0.02 µm.桶部和底面相接触处,其与源的中心距离最大,为7.1 cm.而源的中心与桶壁的距离是5.0 cm.根据直径平方反比的关系,推测该接触处的厚度为1.50 µm.此厚度是圆柱形内壁TPB 涂层的最薄厚度.综上,在第2 次涂敷中,圆柱形内表面的厚度范围是1.50—3.02 µm之间.根据文献[20],厚度在0.7—3.7 µm 之间的TPB 镀膜对80 nm 闪烁光的转换效率接近,故该涂敷工艺制备的TPB 涂层完全能满足ALETHEIA的要求.

本试验分别通过以下3 种独立的方法获得了高度一致的涂层厚度:膜厚仪实时显示、样片沉积TPB 称重、蒸发TPB的总质量除以圆柱形内表面面积.综上可知,本工作成功在PTFE 小室内表面均匀涂敷TPB,为后续试验打下了良好的基础.在未来的试验中,还需要检测不同厚度的TPB 对80 nm 闪烁光的转换效率,TPB 涂层在液氦中产生的80 nm 光子的转换效率等.

本研究得到CIAE 核物理实验室的大力支持.感谢原子能院物理所李云居研究员和陈晨博士在蒸镀方面的帮助和支持.感谢山东省东营市科真电子设备有限公司李爱军先生的帮助.非常感谢CIAE 院长基金对本项目的支持.

附录A 涂层厚度的计算方法

以1 号铝片为例,称重质量如表A1 所示.

表A1 1号铝片的五次称重质量Table A1.Five times measurement of the mass of 1#aluminum film.

其中n为称重次数(n=5),Si为第i次称重的质量,计算得到试验前和试验后的不确定度分别为σx=0.01 mg和σy=0.02 mg.

增重质量的不确定度σu通过误差传递(A2)式确定:

计算得到σu=0.02 mg,即试验前后增重m=(0.75±0.02)mg.

增重质量m与膜厚d的关系式如下:

其中S为铝片的测试面积,ρ为TPB的密度(1.079 g/cm3),对于测试面积为2 cm2的1 号铝片,质量转换为膜厚的系数为4.63,将1 号铝片的增重质量乘以系数等得到薄膜厚度为(3.48±0.11)µm.类似可以计算出其他铝片的膜厚,结果如表1 所示.