面向飞行试验的混合层流机翼优化设计

赵彦,段卓毅,丁兴志,杨体浩,王猛

1.航空工业 西安飞机设计研究所,西安 710089

2.西北工业大学 航空学院,西安 710072

3.航空工业 空气动力研究院,沈阳 110034

民用飞机受到的摩阻在其总阻力中占很大比例,减少摩阻对降低运行成本和实现绿色航空具有重要意义。层流摩阻远小于湍流摩阻,因此扩大层流区是减阻的一个重要途径[1]。目前面向民用飞机设计的层流技术主要有自然层流技术(NLF)、层流控制技术(LFC)和混合层流控制技术(HLFC)。

自然层流技术主要通过翼型设计获得合适的压力梯度,抑制流向Tollmien-Schlichting(TS)波和CF(Cross Flow)波增长以产生大范围层流区从而推迟转捩[2]。这一技术在二维和轴对称流动中已发展得比较成熟。前期研究[1]证明,只要保持表面光滑质量就可在翼型上长达80%弦长区域内保持顺压梯度与层流流动。但这种层流流动极易受飞行条件限制,会影响飞机在非设计工况下的性能,且对机翼的后掠角非常敏感。层流控制技术是采用一定的机械装置(如吸气装置)对机翼表面进行流动控制以实现大范围层流区;这种层流流动实现范围广,但相关技术复杂,易导致机翼增重[3]。混合层流控制技术综合了自然层流和层流控制概念,一般在机翼前缘10%~20%的区域依靠层流控制技术产生稳定的层流段,之后按自然层流设计实现更大范围的层流[4]。混合层流控制技术减少了层流控制的吸气功率和流量要求,降低了系统的复杂性,特别是可不改变原有机翼的翼盒结构,避免了与翼盒结构的综合设计。因此相比自然层流技术实用性更强,抗干扰能力也更好。

针对转捩预测方法和混合层流机翼设计,Pralits[5]在其博士论文中研究了混合层流控制的最优吸气分布和压力分布,并将该方法应用到商用飞机的后掠机翼设计中。Beck[6]综述了欧洲在转捩预测和自然/混合层流减阻领域的研究,并预测了客机外表面全层流的减阻潜力。Krishnan等[7]回顾了美国和欧洲在混合层流控制技术、系统和飞行试验方面的进展。Lawson等[8]研究了混合层流前缘吸气技术及其在风洞试验中的应用。Saeed等[9]考虑将混合层流应用于商用飞翼运输机,研究了不同吸气分布对系统功率消耗的影响。Risse等[10]提出了一种飞机概念方案,用于评估混合层流吸气系统收益。史亚云等[11]采用自由变形(FFD)外形参数化、径向基函数(RBF)动网格技术、改进微分进化算法及耦合eN方法的雷诺平均Navier-Stokes方程(RANS)方法,以阻力最小和功耗最小为目标进行了无限展长后掠翼的优化设计。杨体浩等[12]进行了考虑升力系数、马赫数变化的混合层流机翼多点鲁棒优化设计,表明提高吸气区首尾的吸气强度有利于提高HLFC机翼的鲁棒性。由此可知国外对混合层流控制进行了系统而深入的研究,内容涵盖转捩预测方法、机翼设计等理论研究及吸气系统设计、风洞/飞行试验等工程实践,而中国的研究多集中在理论层面。

聚焦到飞行验证方面,国外开展了大量层流技术的飞行试验[13]。Martin等[14]使用Cessna O-2A飞机通过翼下吊挂验证翼段的形式进行了离散粗糙元对自然层流机翼的影响研究。Drake和Solomon[15]使用缩尺复材公司白色骑士飞机的中间机身吊挂验证翼段进行了30°后掠层流机翼的飞行试验研究。Belisle等[16]使用Gulfs-tre am Ⅱ飞机进行了层流翼套飞行试验研究。Michael[17]、Philipsen[18]等使用A340-300飞机改装外翼进行了混合层流控制研究。Schmitt等[19]使用A320飞机改装垂尾进行了混合层流控制研究。Wagner等[20]使用Boeing 757飞机进行了自然层流翼套飞行试验研究。飞行试验更直接,更贴近真实飞行环境,是提高技术成熟度、走向工程应用的重要一步,国外对层流技术进行了充分的飞行验证,而已查到的文献显示中国仅有钟海等[21]采用公务机翼套的方式进行了层流飞行试验,该方面的研究才刚刚起步。

中国现有研究主要集中在转捩预测方法、层流机翼设计等方面,目前鲜有基于三维机翼开展综合考虑压力分布与吸气分布耦合效应的HLFC机翼设计和飞行验证研究。同时,上述国内外飞行试验均采用现有飞机吊挂验证翼段或改造机翼(翼套或更换外翼段)、改造垂尾的方案进行层流技术飞行验证,存在以下问题:① 吊挂试验段或改造机翼会对原飞机的飞行性能产生影响,如设计不当甚至会威胁飞行安全;② 改造垂尾验证层流时需通过维持定常侧滑模拟指定迎角,飞行员操纵和当地迎角标定的难度较大;③ 使用大中型飞机进行验证存在经费高、周期长、试验资源协调困难等问题。

因此笔者构建了一型无人验证机作为混合层流减阻的飞行试验平台。验证机采用双机身、π尾布局,双机身中间为混合层流试验段,对试验段上翼面的一定区域内加工密孔进行抽吸气控制。为控制全机重心范围且尽可能减小抽气能力损失及抽气泵振动对机载设备造成的不利影响,抽气泵采用吊舱形式吊挂于混合层流试验段下部。

基于层流验证机方案,首先进行了混合层流试验段的设计约束分析和初步方案设计;然后综合考虑高速气动阻力和混合层流控制效果,进行了机翼和翼下吊舱、挂架的气动外形优化设计;接着,以减小抽气泵功率和吸气流量为目标进行了吸气参数优化设计;最后,通过风洞试验对混合层流试验段的设计结果进行了验证。

1 方法与验证

1.1 数值求解方法

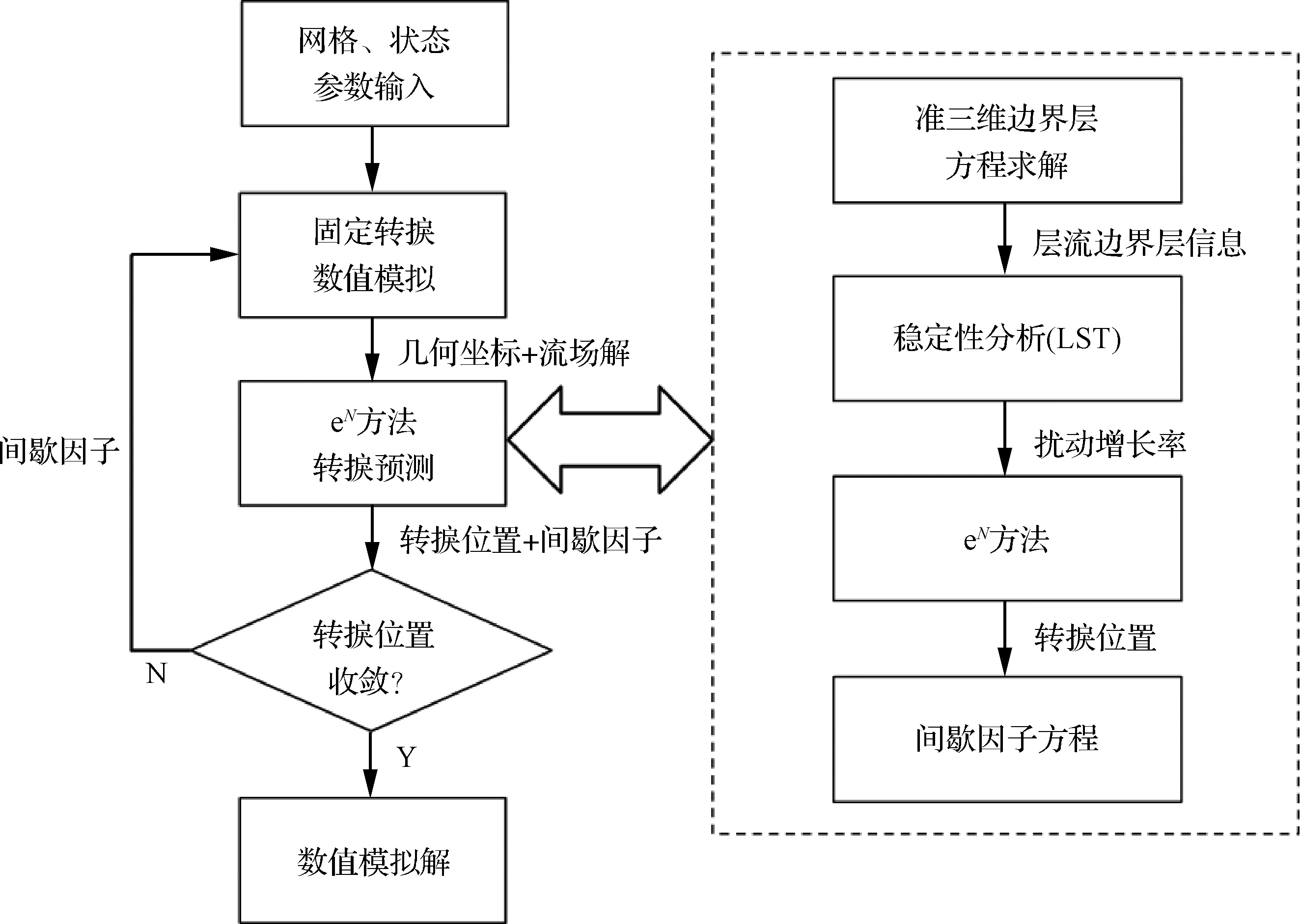

采用eN转捩预测方法和RANS求解器耦合进行考虑转捩的气动力计算。RANS求解器得到的边界层压力分布数据将作为边界层方程求解的输入条件。边界层信息将作为线性稳定性分析的输入。使用eN方法判别边界层转捩位置并返回到RANS求解器中。eN方法和RANS求解器进行松耦合迭代的求解流程见图1。

图1 eN转捩预测方法耦合RANS求解器数值模拟流程

eN方法是基于线性稳定性理论的,率先由Smith[22]和Van Ingen[23]倡导使用,在进行转捩计算时,首先在临界雷诺数处引入小扰动,若下游流场扰动幅值的增长倍数达到eN,则认为转换开始发生,通常N的临界值为9。

相比输运方程的局限性,eN方法广泛应用于工程设计中,可预测常见TS波和CF波诱导的转捩。eN方法转捩预测模式主要包含3个部分:边界层信息求解、线性稳定性分析、转捩位置判断。边界层信息求解通过边界层方程进行,可获得速度型、温度、密度、压力及其一次和二次导数等参数。这些参数将作为输入进行稳定性判断。

线性稳定性方程可表达为简化形式:

(1)

变换得到的线性稳定理论方程是一个常见的求特征值问题,该问题满足

(AD2+BD+C)φ=0

(2)

式中:D代表d/dy;φ定义为

(3)

式(3)的边界条件为

(4)

求解线性稳定理论方程可获波大小αi,但并不能得到流场转捩位置。为描述层流扰动增长引入eN方法。当地的扰动增长可表示为函数Fa(x,z):

(5)

式中:x为流向位置。

对式(5)积分得

(6)

式中:Fa1和Fa2分别为起始和终止位置的扰动幅值;s1和s2分别为起始和终止位置的弧长坐标。

通过扰动放大率可定义Nfactor=ln(Fa2/Fa1),当Nfactor达转捩阈值Ncrit时对应的流向位置即为转捩点。

1.2 吸气流量、功率估算方法

进行混合层流吸气系统设计时还需进行吸气流量、功率的估算,主要是进行内压设计和吸气流量、功率计算。

吸气壁板的参数如图2所示,图中d为孔径,l为孔间距,t为壁厚,pout为由翼型压力分布决定的外部静压,pplenum为吸气腔的内部静压。

图2 吸气壁板几何参数

定义面吸气速度vs和吸气强度Cq:

(7)

(8)

(9)

式中:σ为孔隙率,可表达为

(10)

试验表明每个孔的吸气速度可由吸气腔体的内、外压差决定:

(11)

式中:Δp为气流流经吸气孔产生的压差;μ为动力学黏性系数;a、b为系数,可由试验标定。

获得每个孔的吸气速度后,总吸气流量可由所有吸气孔的流量求和得到。

吸气系统的总功率可分为4部分:克服尾流阻力消耗的功率、由于吸气表面能量损失消耗的功率、吸气泵将气流压缩需要的功率、排出吸气气体产生推力提供的功率。

对于飞行速度更高的构型,一般将克服尾流阻力消耗的功率和动量损失消耗的功率合并为一项,即克服阻力消耗的功率:

(12)

式中:S为参考面积;CD为阻力系数;ηp为推进系统效率。推力产生的功率即将气流排出提供额外推力,产生负功率:

(13)

式中:V0为气体排出速度。吸气泵需将流体压缩,这部分功率可表示为

(14)

式中:ηs为吸气系统效率;Vs为吸气泵的吸气速度,相比V0较小,可忽略。取最优排出速度:

(15)

最终总功率表达为

(16)

总吸气功率可由所有吸气孔的功率求和得到。

1.3 方法验证

针对NLF(2)-0415无限展长后掠机翼,Dahenhart[24]在Arizona大学非定常风洞中进行了横流涡试验。该模型的剖面翼型见图3(a),图中c为弦长,x、y使用弦长无量纲化,是典型的层流翼型。使用ICEM CFD生成结构网格,表面计算网格见图3(b),流向布置了281个点,法向需保证网格的增长率小于1.1,同时保证y+<1。对该构型基于线性稳定性理论的RANS模拟采用周期性边界条件,使展向不同位置的流场重合。在后掠角为45°时横流涡扰动最大,同时为充分发展横流涡的扰动,试验中选取-4°迎角进一步放大横流涡的扰动,从而研究横流驻涡的转捩现象。风洞试验马赫数为0.1,雷诺数分别为1.92×106、2.19×106、2.37×106、2.73×106、3.27×106和3.73×106。

图3 NLF(2)-0415翼型剖面及计算网格划分

图4为雷诺数2.37×106时数值模拟得到的压力分布与试验压力分布对比,图中Cp为压力系数,可见数值模拟得到的结果与试验符合较好。图5为试验转捩位置和数值模拟的对比,图中xtr为转捩位置,Rex为基于弦长的雷诺数,γ为间歇因子,可看出红线标注的范围基本都在试验的转捩范围内,因而对NLF(2)-0415无限展长后掠机翼,基于线性稳定理论得到的转捩位置是可靠的。

图4 NLF(2)-0415翼型上翼面压力分布数值与试验结果对比

图5 不同雷诺数下NLF(2)-0415翼型转捩位置数值与试验结果对比

2 试验段设计约束和初步方案设计

2.1 设计约束

混合层流试验段需对多种转捩机制进行研究,并通过在前缘适当区域微孔吸气对转捩特性进行主动控制,延迟边界层转捩。因此期望试验段气动特性具有以下特征:

1) 试验翼段应与飞行平台相适配,能完成抽气泵布置;气动设计良好,设计升力系数与全机匹配,挂架、吊舱阻力增量合理等。

2) 在小迎角下试验段的转捩机制由CF波失稳主导。

3) 在大迎角下试验段的转捩机制由TS波失稳主导。

4) 在-0.5°~2.5°迎角范围内采用吸气控制后都能显著推迟转捩。

5) 根据吸气泵约束,推迟转捩所需的吸气质量流量不大于22 m3/h,吸气泵功率不大于650 W。

2.2 初步方案设计

为在兼顾高低速性能的同时使飞机有合适的航向稳定性,亚音速客机机翼1/4弦线的后掠角通常大于25°,与此同时考虑综合气动、结构等因素,通常还具有一定的梢根比。为模拟亚声速客机的横流CF波转捩,混合层流试验段采用带28°后掠角的非对称梯形翼,混合层流试验段的平面形状如图6所示。试验段几何参数如下:1/4弦线后掠角为25.4°,安装角为2.0°,平均气动弦长为1.44 m,扣除两侧机身后的外露展长为1.35 m,展弦比为0.94。全机可在0°时实现Ma=0.7巡航飞行。

图6 混合层流试验段初始平面形状

混合层流初始翼型见图7,翼型相对厚度为12%。该翼型在小迎角下具有较大的顺压梯度,可明显抑制TS波增长,转捩模式为CF波失稳;该翼型在大迎角下头部出现一段较小的逆压梯度,可有效抑制横流失稳,随后出现较长的顺压梯度。

图7 混合层流试验段初始翼型

吸气区域展向宽度为0.6 m,吸气中心略偏向右侧,上翼面部分相对弦长为12%,下翼面部分相对弦长为1.8%。吸气孔直径为60 μm,孔间距为10倍孔径。混合层流试验段及前缘吸气区域初始方案如图8所示。

图8 混合层流试验段抽吸气区域

机翼下吊舱为纺锤体,内部布置吸气泵,挂架为常规梯形挂架,挂架前缘后掠角为24°。初始吊舱及挂架外形如图9所示。

图9 吊舱及挂架初始外形

3 混合层流试验段优化设计

混合层流吸气属于微吸气控制,对机翼压力形态影响很小。因此在混合层流试验段优化设计时首先进行机翼、挂架和吊舱优化设计,即在最初设计的干净构型基础上加入吊舱、挂架并进行外形优化;待得到满意的压力分布后,再通过对不同吸气方式、吸气区域的研究获得满足吸气功率、吸气流量的最终机翼。

3.1 试验段及吊舱、挂架综合优化设计

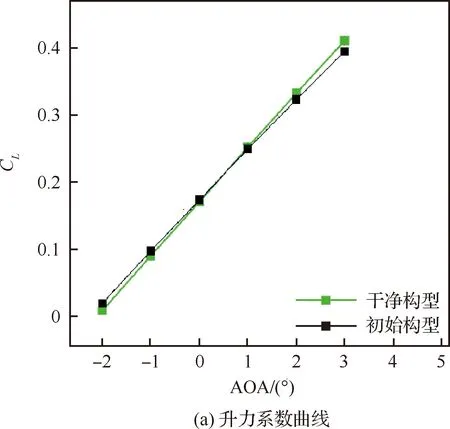

干净构型和初始构型(在干净构型基础上增加吊舱及挂架)在Ma=0.7下的升力系数曲线、极曲线如图10所示,图中CL为升力系数,AOA为迎角。可看出加入吸气吊舱和挂架后巡航点附近升力系数变化较小,但零阻系数骤增约160 counts。

图10 干净和初始构型的升力系数曲线、极曲线

挂架的表面极限流线和压力云图如图11所示,可看出机翼和挂架、吊舱的压力恢复区相互干扰,使挂架前部出现激波,最终导致挂架中后部出现大面积流动分离现象,使阻力急剧增加。阻力增量主要出现在挂架上,这也与升力曲线变化不大、极曲线中零阻增加的现象相符。

图11 Ma=0.7、α=0°时初始构型流线和压力云图

加入挂架、吊舱前后不同机翼展向位置Y的压力分布如图12所示。可看出挂架和吊舱的加入使试验段上表面负压峰提高,尤其是靠近左侧翼梢的位置,对于验证CF转捩机制产生较大的不利影响。

图12 Ma=0.7、α=0°时干净和初始构型不同翼展截面处的压力分布

同时由于混合层流翼型上表面顺压梯度较大(沿弦向压力递减),导致10%弦长后的区域因负压较大可能出现吹气现象,0°迎角时甚至从8%弦长开始就已出现吹气现象。这对混合层流的吸气控制是十分不利的。

针对上述挂架、吊舱带来的问题,对混合层流试验段的翼型、吊舱及挂架外形进行综合修型设计,一方面减弱挂架激波和流动分离,另一方面削弱挂架、吊舱诱导的前缘负压,同时减缓机翼上表面顺压梯度。主要措施包括:

1) 以起落装置极限压缩(含轮胎瘪胎)时吊舱不蹭地为前提,将吊舱位置最大程度地下移,减弱吊舱与机翼的气动干扰。

2) 优化挂架外形。采用措施包括剖面形状及平面参数,如将原“椭圆-等直段-椭圆”的剖面修改为对称翼型剖面;减小挂架处翼型的相对厚度;将挂架由前掠改为后掠,并优化挂架前缘掠角等。以上措施都是为了改善挂架绕流的流动特性。

3) 优化吊舱外形。在吸气泵外形包络前提下优化吊舱的截面分布,减小最大直径,增大长细比,减缓吊舱头部曲面特别是上部曲面的变化梯度,优化后的吊舱形状由“橄榄球形”变为“牛角面包形”,吊舱和机翼下表面形成的通道面积沿流向变化更小,诱导的气流加减速效应更弱,优化后的吊舱形状参见图13(a)。

4) 优化机翼翼型,降低前缘负压值,避免吸气外表面的压力低导致出现吹气现象;同时通过后缘加载对修改前缘损失的升力系数进行补偿。

优化后的混合层流试验段在典型飞行条件下的流线图及压力云图如图13所示。观察图13(a) 可知与初始方案相比,挂架中后缘区域已无明显的激波和分离现象;观察图13(b)可知上翼面翼梢前缘处受挂架及吊舱的影响也显著减小。加入挂架、吊舱对全机阻力特性的影响明显减弱。

图13 Ma=0.7、α=0°时优化构型的流线和压力云图

混合层流试验段优化前后不同翼型的截面压力分布如图14所示,可看出优化方案上翼面5%~20%弦长范围内的负压力值减小,减弱了吸气功率需求,利于主动吸气控制;后缘由提供负升力变为提供少量正升力,0°迎角时总升力略有增加。

图14 Ma=0.7、α=0°时初始及优化构型不同翼展截面处的压力分布

3.2 考虑流量、功率约束的吸气参数设计

在优化构型的基础上,选择Y=-0.2,0.4 m、下翼面1.8%弦长、上翼面12%弦长区域进行微孔吸气。采用第1节所述方法研究不同吸气分布下的转捩位置、吸气功率和吸气流量。吸气区域覆盖前缘主要是为了抑制附着线转捩;展向范围更靠近试验段翼根处是为了避开展向流动带来的翼尖边界层堆积,同时达到更高的试验雷诺数。

表1为计算功率时采用的来流条件,选择高度H=8 km、Ma=0.7巡航状态。表2为吸气系统特征参数,此处选择的标定参数a、b为经验参数。

表1 自由来流参数

表2 吸气系统参数

定义4种吸气方式:

1) 均匀吸气方式

所有吸气孔均给定相同的吸气速率,这种情况下不同孔内侧腔压是不同的,因此只存在于理想情况下。

2) 极限吸气方式

给定腔压,保证整个区域内最小的吸气强度达均匀吸气的吸气强度。

3) 等体积流量方式

给定腔压,保证整个区域内的总吸气流量等于均匀吸气的吸气流量。

4) 折中吸气方式

极限吸气方式和等体积流量方式的中间状态。

分别采用极限、等体积、折中3种吸气方式,并给定Cq=0.000 1,0.000 2两种吸气强度,组合下共有6种情况,计算这6种情况下的总体积流量和消耗的功率。

针对优化构型,可得-0.5°~2.5°迎角下各吸气分布的吸气流量和需用功率计算结果如图15 所示,图中Q为吸气流量,P为吸气泵功率。从计算结果上看,极限吸气分布的体积流量最大,而等体积流量分布的体积流量最小。相应地为保证最低的吸气控制强度,极限吸气分布需大幅降低腔室内压。极限吸气分布的功率接近甚至会超过650 W的功率上限,因此难以采用。而对于等体积流量分布和折中分布基本都能保证在功率约束范围内。与此同时,等体积流量方式由于腔压不够低,在部分孔出现了吹气现象。图16给出了Y=-0.2,0.2,0.4 m 3个展向位置的弦向吸气速度分布,以等体积流量方式、Cq=0.000 1为例,在约6%弦长后吸气孔板开始吹气,这对层流维持是不利的,甚至会提前诱发转捩,而折中吸气方式则可有效避免吹气现象,在同样吸气强度下于12%弦长后才出现吹气现象。综合权衡下,折中吸气方式能在给定的流量、功率约束下实现吸气孔板在绝大部分区域的吸气效果,因此最终采用折中吸气方式,同时考虑Cq=0.000 1时在12%弦长后出现的吹气现象,最终吸气区域弦长方向确定在下翼面1.8%弦长到上翼面12%弦长范围内。

图15 不同吸气强度下各吸气方式的吸气流量和消耗功率随迎角的变化

图16 Cq=0.000 1时不同吸气方式下沿弦向的吸气速度分布

-0.5°~2.5°迎角时混合层流试验段典型状态(Ma=0.7,α=0°)下Y=0.2 m截面的转捩特性计算结果如图17所示。每个迎角下分别展示自然层流状态、Cq=-0.000 1,-0.000 2两种吸气强度的折中吸气方式、等体积流量方式的Nfoctor增长曲线,可看出0°迎角下采用前缘吸气能有效抑制CF转捩机制下的Nfoctor增长,相比自然层流状态,转捩位置大幅推迟,Cq=-0.000 2折中分布的转捩抑制效果好于Cq=-0.000 1折中分布的,等体积流量分布转捩抑制效果最差。图18 给出了不同吸气方式下的转捩位置(取Ncrit=6),相比自然层流状态,优化后的构型在折中吸气状态下转捩位置可大幅推迟,且在-0.5°~0.5°迎角范围内转捩位置的推迟效果显著。

图17 Y=0.2 m、α=0°时优化构型的Nfoctor增长曲线

图18 Ma=0.7、Y=0.2 m时优化构型在不同吸气方式下的转捩位置

4 设计结果验证

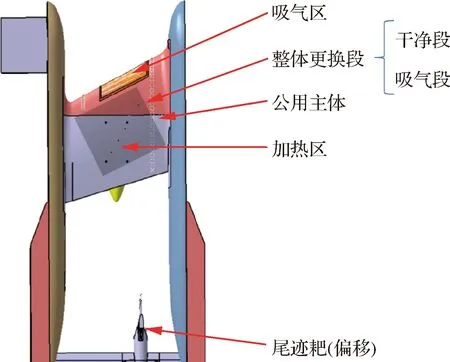

在中国航空工业空气动力研究院某风洞进行了混合层流试验段转捩风洞试验,风洞试验采用增压的方式提高试验雷诺数。试验模型如图19所示,前缘为整体更换段,分为干净段和吸气段,其中吸气段前缘12%弦长区域为吸气区,内部为空腔,蒙皮上加工密孔进行抽吸气控制。腔体内部和吸气区两侧通过测压孔对抽吸气状态进行监控。灰色区域为加热区,采用红外转捩进行转捩位置探测,红外图像中机翼表面的亮区代表层流区域。

图19 混合层流试验段转捩试验模型

Ma=0.7、α=-3.5°时不同来流总压的红外转捩图像和吸气区吹吸气情况如图20所示,图中P0为风洞来流总压,Re为来流雷诺数。由于风洞试验雷诺数大约只有飞行雷诺数的1/2,因此设计在-0.5°~0.5°迎角出现的CF波转捩只有在更大顺压下才能出现,提前到-3.5°迎角。可见在Re=3.58×106、自然层流情况下,机翼在青色线位置出现转捩,有锯齿形的亮色条纹,大约在18%弦长位置;采用吸气控制后转捩位置大幅推迟,位于50%弦长的标志线之后。试验中尝试进一步增压至0.20 MPa,但由于风洞试验吸气泵限制和管路损耗,设计的吸气区出现大面积吹气现象,导致更大雷诺数时吸气控制效果无法验证。但现有结果已证明在设计点混合层流通过吸气能实现层流区大幅度扩展。

图20 混合层流试验段转捩试验结果

5 结 论

进行了面向飞行验证的混合层流机翼优化设计,通过统筹考虑吸气吊舱布置、抽吸气区域、抽吸气功率和流量、飞行阻力、转捩位置等完成了混合层流试验段的设计约束分析和外形、抽吸气参数的优化等,并通过计算仿真和风洞试验对混合层流试验段的设计结果进行了验证,得到的主要结论如下。

1) 完成了混合层流试验段方案的优化设计,能满足吸气泵的布置要求并以最小功率消耗换取最优混合层流效果。该方案在-0.5°、0°和0.5°迎角的转捩推迟效果较为显著。

2) 等体积流量、极限和折中吸气分布中,极限吸气分布效果最好,但消耗的功率和需要的抽吸流量最大;等体积流量吸气分布需要的功率和流量最小,但会在吸气区中后部出现吹气现象,提前诱发转捩,这一现象在计算和试验中都得到了证实;折中吸气分布需要的功率和流量介于两者之间,同时具有很好的转捩位置推迟效果。

3) CFD计算和风洞试验均表明优化后的构型在吸气后具有较好的转捩特性,能大幅推迟转捩位置。后续将在飞行试验中对混合层流吸气的转捩抑制效果作进一步验证。