核电厂蒸汽发生器管板异物分析评价

王 浩,王 臣,高 俊,魏盛辉,朱志斌

(1.山东核电有限公司,山东 烟台 265116;2.中机生产力促进中心,北京 100044)

0 前 言

蒸汽发生器(SG)是压水堆核电站一回路压力边界的重要组成部分,其传热管面积占整个一回路承压面积的70%以上[1]。一旦传热管发生破损,一回路放射性介质会进入二回路,机组将发生非计划性停堆。据报道,国外压水堆核电站的非计划停堆次数中约25%是由于蒸汽发生器出现故障而造成的[2]。由此可知,蒸汽发生器传热管的完整性对核电厂的安全稳定运行意义重大。

SG传热管磨损主要包括支撑板磨损、抗振条磨损、外来异物磨损、传热管与传热管磨损4种类型。其中,外来异物是传热管产生磨损的主要原因之一。研究报道,1979年至2011年期间,美国共有42个核电机组发生了275次外来异物导致SG传热管磨损事件。其中,205次事件中传热管磨损量小于40%壁厚,50次事件中传热管磨损量为40%~99%壁厚,20次事件导致传热管发生磨损泄漏,11次导致机组强迫停堆。2005年,ANO 2号机组SG管板发现2处异物:一处异物为金属焊丝,该异物对周围传热管产生了10%壁厚减薄的磨损;另一处异物为带棱角碳钢块,该异物对SG产生了2.2 L/s的传热管泄漏。当次大修,电厂采用鳄鱼钳等工具将异物取出;2002年,Byron 2号机组在SG发现一个螺旋缠绕的金属套,该异物对传热管造成了磨损,并发生了一次侧向二次侧泄漏。该事件在美国核管会(NRC)信息通报Information Notice 2004-10和美国核电运营协会(INPO)技术报告TR4-36上进行了报道;2014年,在Robinson 2号机组SG发现了157个异物,这些异物均为碳钢余料,并对传热管造成了磨损。当次大修,电厂对异物进行了抓取。经分析,认为这些异物是由于电厂前一次大修维修活动异物控制不严造成的;2006年,WATERFORD 3号机组换料大修期间,SG管板发现8个异物,其中1个异物被成功取出,取出的异物为垫圈钢带,其余7个异物未能取出,仍残留在SG管间,异物为垫圈钢带残留物。针对未取出的7个异物,电站业主委托西屋公司开展了分析评价工作。分析评价采用西屋WEART评估模型,并最终得到美国核管会批准[3]。

2020年3月,国内某电厂2号机组首次大修期间,在SG A管板发现一处异物。电厂业主采用专用异物抓取工具尝试异物抓取3 d,无法取出。该电厂组织西屋公司开展了异物分析评价工作。

目前,压水堆核电厂蒸汽发生器二次侧异物评价均采用EPRI报告“蒸汽发生器完整性评估导则”中的ARCHARD基础磨损模型来预测异物对传热管的磨损速度和影响。西屋公司在ARCHARD模型的基础上开发了基于知识产权的经验优化,建立了WEART评估模型。该模型已被用于分析评价传热管异物20余年,具有很好的使用业绩,能够有效指导蒸汽发生器异物分析评价工作。

本工作结合异物分析过程和相关研究资料,采用西屋公司的WEART评估模型对该电厂2号机组SG管板残留异物进行分析评价,以指导后续核电厂异物分析评价工作。

1 异物描述

该电厂2 号机组首次大修期间,对SG A二次侧管板冲洗泥渣后视频检查期间,发现SG A冷端二次侧管板存在一根金属圆柱状异物。异物在管板区域示意及异物照片分别如图1和图2所示。

异物直径约2 mm,长度190 mm,重量估算为4.6 g(按照不锈钢密度7.8×103kg/m3计算)。异物位于SG冷侧管板第122~130列,第86~96行传热管管间。异物一端弯曲,横跨7排传热管,夹紧在传热管管间。

本次大修,电厂对SG A传热管实施了100%全长度涡流检查,未发现传热管存在异物磨损信号。与此同时,对SG A管板完成冲洗泥渣后,对管板传热管管间进行了视频检查,也未发现传热管出现磨损现象。

2 异物分析理论

2.1 异物磨损机理

异物与传热管产生磨损的机理主要包括犁沟磨损机理(Furrow Wear Mechanics)、疲劳磨损机理(Fatigue Wear Mechanics)、磨粒磨损机理(Abrasive Wear Mechanics)以及黏着磨损机理(Adhesive Wear Mechanics)[4,5]。

犁沟磨损机理:犁沟效应是指硬质金属的粗糙峰嵌入软质金属后,硬质金属在位置移动中推挤软质金属,使之发生塑性变形并犁出沟槽。犁沟理论认为摩擦起源于表面粗糙度,滑动摩擦中的能量损耗于粗糙峰的相互咬合、碰撞以及塑性变形。因此,表面粗糙度越小,越不容易产生犁沟磨损。

疲劳磨损机理:指2个接触体相对滚动或滑动时,在接触区形成的循环应力超过材料疲劳强度的情况下,表面层将引发裂纹并逐步扩展,最后使裂纹上的材料剥落下来的磨损过程。

磨粒磨损机理:指外界硬磨粒或对表面突起物在摩擦过程中引起表面材料脱落的现象。当两接触表面之间的接触压力不大时会发生磨粒磨损,而且磨粒磨损与表面之间的相对滑动速度、磨粒的大小、硬度等密切相关。

黏着磨损机理:当2种材料的表面硬度相差很小时,容易产生塑性变形,构成两者表面各自的结构的分子级很接近且润滑效果较差的情况下,两者表面的黏着磨损起主导作用。对于紧贴传热管的异物,异物与传热管硬度接近,黏着磨损起主要作用。

2.2 异物评估流程

图3是核电厂蒸汽发生器管板异物对传热管磨损评价的管理流程。首先,应确定蒸汽发生器的类型参数,包括蒸汽发生器结构、管板结构、传热管尺寸、传热管管间距、管板至第一层支撑板的距离等信息。其次,评估输入初始参数还包括异物结构参数和流体参数。异物结构参数包括异物位置、形状、尺寸和材质,流体参数包括异物所处管板位置处的流体流速、空隙分数、流体密度等。依据异物结构参数和流体参数计算出加载在异物上的拖拽力和湍流力,然后结合异物与传热管的相互作用力和相对运动情况进行振动分析。最后,使用异物磨损评估模型(ARCHARD磨损物理模型)进行异物磨损预测。异物磨损评估还需要考虑异物与传热管2种材料之间的摩擦系数和异物与传热管接触的预载荷等参数。该评估流程最终可计算出异物允许残留在管板上的剩余寿命。

2.3 异物分区管理

蒸汽发生器二次侧流体从分水环进入蒸汽发生器,流体从围筒与筒体之间进入管板外围,再从管板外围向管板中间区域流动[6]。蒸汽发生器管板流速区域分布示意图见图4,管板上1区为异物排除区域,该区域流体速度超过4.5 m/s,在该区域内不允许残留外来异物,若发现异物,必须取出或者安装稳定化装置和堵管;2区为高流速区域,该区域流体速度为3.6~4.5 m/s,在该区域内残留异物对传热管磨损的风险也很高,要求尽最大努力将异物取出;3区为过渡流区域,该区域流体速度为2.7~3.6 m/s,在该区域范围内残留异物对传热管磨损的风险一般;4区为管板低流速区,流体速度小于2.7 m/s,异物在该区域内残留,对传热管产生磨损的风险较低。本工作中涉及的异物残留在SG管板的低流速区,根据流体力学模拟计算,该区域流体速度为0.66 m/s,按照分区管理原则,异物对传热管危害相对较小。

3 异物磨损评价

3.1 关键假设

本评价假设异物由于水流作用而被压在传热管上,如图5所示,并按照如下最恶劣情况进行假设,以获取保守的计算结果:

(1)所有磨损假设都发生在传热管上,异物不发生磨损;

(2)假设异物已经对传热管产生了磨损,磨损量达到20%壁厚;

(3)保守地认为异物处在管板上方最大100 mm位置;

(4)管间流速假设垂直于异物,这时异物在传热管上的磨损力最大;

(5)选取合适的传热管与异物间的磨损系数;

(6)对传热管的频率和振幅,采用管束中最严重的情况对应的传热管的数据;

(8)结构限值基于12.7 mm长度磨痕。由于这一尺寸的金属丝的垂直振动均很小,沿着传热管长度上的磨痕长度也会很小,保守认为12.7 mm包络了异物引起的潜在磨损长度。

上述分析均是假设该异物为夹紧类异物进行的评估。磨损是一种长期累积效应,传热管若发生潜在磨损,磨损位置将在异物周围的传热管上。异物后续发生移动的可能性很低,如果异物发生移动,异物也只可能向管板低流速区域移动,该异物对传热管产生磨损的危害性比夹紧类异物更小。因此,本工作针对该异物的分析评价是极其保守的。

3.2 输入参数

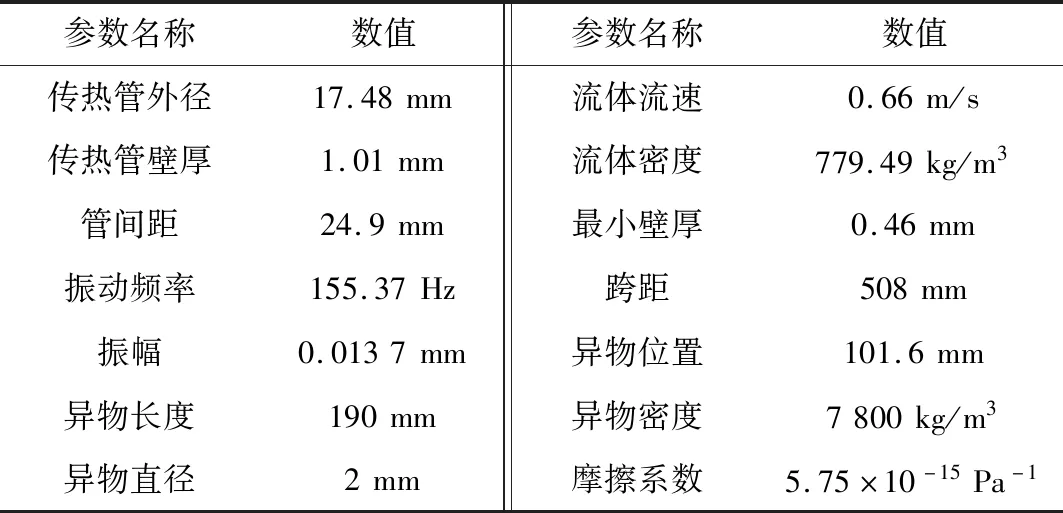

表1是异物磨损计算和碰撞分析计算所需的输入参数。特别说明,本工作所涉及的SG传热管管板至第一层支撑板跨距508 mm。异物所处区域,二次侧流体流速0.66 m/s。

表1 输入参数Table 1 Input Parameter

3.3 磨损分析计算

本次异物对传热管的磨损评估基于国内外应用最为广泛的ARCHARD磨损物理模型,采用西屋公司的WEART评估模型计算磨损体积(VW)[4,5]:

VW=KW×FN×L

式中:VW为磨损体积,mm3;KW为异物与传热管摩擦系数,Pa-1;FN为异物与传热管的法向接触力,N;L为异物滑动距离,mm。

磨损体积限值(VW):根据西屋结构限值计算,基于12.7 mm长度磨痕的结构限值为0.46 mm(46%最小壁厚)。结合传热管外径17.18 mm,壁厚1.01 mm计算磨损至结构限值时,传热管磨损体积为2.086 6 d/mm3(假设初始已产生20%壁厚磨损减薄保守计算)。

异物与传热管的法向接触力(FN):异物与传热管中间接触点的接触压力最大,异物与传热管接触中间位置处的磨损最为严重。在计算磨损体积的过程中,保守地以中间节点的法向接触力及滑动距离的计算结果来代表异物与传热管磨损面的平均接触力和滑动距离。采用流体弹性模拟计算(CFD)的方式获得本工作中涉及的异物由于流体作用产生的作用力,根据计算,异物与传热管之间的法向接触力为2.12 N。

摩擦系数KW:摩擦系数反映了包含载荷N、滑动距离L、较软材料的表面硬度H以及所有影响因素对磨损的综合影响。根据异物评估手册及国内外研究报告[7-13],本工作涉及的异物与传热管材质铟科镍690的最小摩擦系数为3.82×10-15Pa-1;平均摩擦系数为4.73×10-15Pa-1;最大摩擦系数为5.75×10-15Pa-1。保守选取异物与传热管之间的摩擦系数KW为5.75×10-15Pa-1。

滑动距离L:滑动距离反映了异物残留在传热管管间长期累积的距离,滑动距离大小与振动频率、振幅和时间有关,即L=d×f×t。

注重把继承传统和改革创新结合起来,把总结自身经验和借鉴世界其他政党经验结合起来,增强从严治党的系统性、预见性、创造性、实效性。“三严三实”,既体现了全党对古今中外历史教训的深刻总结和反思;又体现了全党解放思想、改革创新的胸襟与精神,对马克思主义执政党建设学说和理论作了巨大的推动和发展。

因此,保守预测异物存在下传热管的剩余寿命如下:

2.086 6×10-4×d=5.75×10-15×2.12×d×155.37×t

t=110 376 000 s=3.5 a

综上所述,保守假设本工作所涉及的异物已经对传热管产生20%壁厚磨损减薄,根据上述模型计算,传热管仍能够安全运行至少3个有效满功率年。

3.4 碰撞分析计算

异物可能在残留区域范围内被水流激发,反复冲击传热管,这也是一种典型的传热管损伤。当二次侧SG 水流可提供足够的冲击能时,松动部件可能造成传热管产生凹痕、变形,甚至磨损。由于松动部件处于能在局部区域反复冲击传热管的方向上,因此存在由于累积撞击造成局部传热管变形的风险。

为确定潜在的松动部件冲击风险,按照下式计算碰撞冲击能,输入参数按照表1参数:

异物质量W=S异物×L异物×ρ异物

=3.14×0.0012×0.19×7 800 000

=4.6g

该异物质量W为4.6 g,保守考虑间隙流速v为0.66 m/s,异物的冲击能计算如下:

冲击能=Wv2= 4.6×(0.66)2=2.003 76 g·m2/s2

冲击能和其导致的典型传热管的凹痕尺寸间的保守关系如下:

凹痕尺寸= (1/7 868) ×Wv2= (1/7 868)×2.003 76= 0.000 25 mm

分析认为,这一尺寸的凹痕仅为传热管壁厚的0.026%,对传热管无影响。冲撞中异物冲击传热管的能量足够低,在下一运行循环预计不会发生由于冲击造成的传热管明显变形。

4 结 论

本工作涉及的异物残留在SG管板低流速区,区域流体速度仅为0.66 m/s。根据ARCHARD磨损物理模型进行磨损评估分析,保守假设异物已经对传热管产生了20%壁厚磨损减薄的情况下,传热管仍能够安全运行至少3个有效满功率年。此外,异物质量很轻,该异物每个循环对传热管碰撞形成的凹痕仅为传热管壁厚的0.025%。异物冲击传热管的能量足够低,在下一运行循环预计不会发生由于冲击造成的传热管明显变形,异物对传热管的碰撞影响可忽略不计。

后续机组运行期间,电厂加强了对蒸汽发生器振动监测系统的实时监视。与此同时,后续大修期间,电厂继续开发专用异物抓取设备进行异物抓取工作,争取在2个换料大修期间完成异物抓取工作。此外,每次换料大修还采用涡流检测和视频检测技术对被异物影响的传热管进行跟踪检查,必要时开展传热管稳定化和堵管等最终处理措施。