球墨铸铁用中频炉炉衬使用寿命的影响因素

李海顺,徐 超

(1.黄石新兴管业有限公司,湖北 黄石 435005;2.湖北理工学院 机电工程学院,湖北 黄石 435003)

0 引言

中频感应电炉(以下简称中频炉)的工作频率为50~2 000 Hz,由于其熔炼污染物排放量较少,具有绿色节能的特点,在球墨铸造厂中的应用越来越普遍[1-4]。熔炼是生产球墨铸铁过程中的关键工序,主要用于排除夹杂气体,并均化合金成分及温度。经过球化和孕育处理后得到的球状石墨能够有效提高铸铁的机械性能,尤其是提高塑性和韧性,获得比碳钢还高的强度[5-7]。

作为熔炼工序的主体设备,中频炉的使用寿命非常重要。中频炉炉衬的高温性能主要取决于所用耐火材料的物理、化学性能及矿物组成[8]。在原辅料选定的前提下,筑炉及烘炉工艺是使炉衬获得良好显微组织结构以充分发挥耐高温性能的关键工序。炉衬烧结的致密化程度与耐火材料的化学组成、颗粒配比、烧结工艺和烧结温度等因素有关[9-10]。

虽然炉衬用耐火材料直接决定了其使用寿命,但是中频炉是在一系列苛刻的物理、化学作用下工作的,炉衬的工作环境也会影响其使用寿命。因此,本文以黄石新兴管业有限公司熔炼工序的中频炉为分析对象,探讨工作环境对其炉衬使用寿命的影响,提出提高炉衬使用寿命的建议,以期为球墨铸铁行业的高质量发展提供理论支持。

1 球墨铸铁用中频炉的工作环境

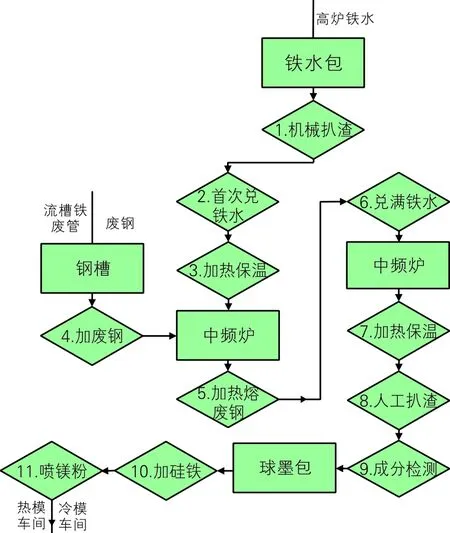

熔炼工序的主要工艺技术为:利用中频炉熔炼高炉铁水中的废钢,降低C的质量分数;熔炼、消纳、离心浇注工序产生的废管和渣铁;通过喷镁和加硅铁调控Mg和Si的成分。

图1 熔炼工序的生产工艺流程

中频炉的炉衬要承受熔炼过程中的高温作用、加废钢等炉料时产生的冲击、炉渣的化学侵蚀,以及间断生产时急冷急热的热震冲击等。若中频炉在使用中因炉衬裂纹、局部侵蚀或局部剥落等因素造成损坏,甚至引起“穿炉”,将直接影响整个生产过程。

2 中频炉炉衬的使用现状

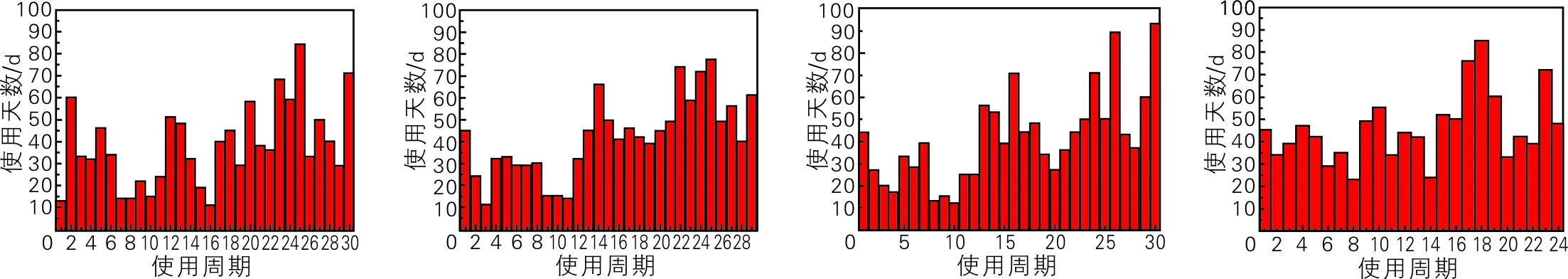

对熔炼工序1~7号中频炉的使用情况进行分析,统计其使用天数并分析原因。熔炼工序1~7号中频炉的使用情况统计如图2所示,具体工作情况及分析如下。①2017.5—2018.6期间,炉衬整体使用时间较短,为20~50 d,主要原因为炉衬砂的生产商不固定,存在多次更换炉衬砂生产商的情况。②2018.7—2019.11期间,使用某品牌炉衬砂,炉衬使用时间稳定在50 d左右,甚至达到70 d,通过修补料工艺,使用时间高达120 d。③2019.12—2020.3 期间,1~3号炉的使用时间迅速减少,降到30~40 d,且发现渣中CaO和MgO含量较高。④2020.3—2020.11期间,炉体整体寿命较高,达到正常水平。⑤2020.12—2021.5期间,炉体寿命迅速降低,主要原因是使用了废钢作为硅钢原料,炉膛底部粘渣严重。⑥2021.6—2022.3期间,炉体寿命恢复正常,达到预期目标,1~5号炉的目标使用时间为80 d,6~7号炉的目标使用时间为60 d。

(a) 1号炉 (b) 2号炉 (c) 3号炉 (d) 4号炉

(e) 5号炉 (f) 6号炉 (g) 7号炉

基于对1~7号炉的使用情况统计与分析,发现影响中频炉炉衬寿命的因素主要有如下5个方面:①炉衬砂的种类直接影响中频炉炉衬的使用寿命,选择合适的炉衬砂至关重要;②炉衬砂的捣打成型工艺对其性能影响显著;③渣中CaO和MgO组分直接影响着炉衬的使用寿命,尤其是1~3号炉;④废钢的种类影响着炉衬的使用寿命,硅钢中含有一定的Al元素,会迅速降低使用寿命;⑤工艺操作也影响着炉衬使用寿命,例如铁水线的位置、加热功率等。

3 中频炉炉衬使用寿命的影响因素

熔体(铁水)与耐火材料之间的高温物理、化学作用是使中频炉炉衬损毁的主要原因。炉衬使用的是捣打耐火材料,耐火材料之间的结合强度不高,在冲刷作用下容易剥落,使炉衬越来越薄,直至丧失使用功能,故炉衬的损毁主要发生在耐火材料剥落过程中。因此,以下从机械冲刷、化学侵蚀和热稳定性3个角度分析中频炉炉衬使用寿命的影响因素。

1)化学侵蚀

球墨铸铁在生产过程中产生的渣的主要成分为MgO,CaO和SiO2,而耐火材料为硅质材料,两者在接触界面处极易发生化学反应,生成低熔点化合物,溶蚀损毁耐火材料的工作面。因此,当渣中的MgO和CaO含量过高时,炉衬的使用寿命会迅速降低。另外,废钢中的杂质元素也会和耐火材料发生反应,导致炉衬损毁。若废钢中含有一定量的Al元素,Al与耐火材料中的SiO2发生反应,形成高粘度的熔渣,会不断侵蚀炉衬,降低炉衬使用寿命。

2)高温热流的冲刷作用

当感应圈接通交流电源时,产生的交变磁场切割中频炉中的金属炉料,并在炉料中产生感应电路,同时产生感应电流——“涡流”。炉料就是靠“涡流”加热和熔化的。在冶炼过程中,熔化了的金属液在中频炉的中心部分向上隆起,上下翻腾,因张力与重力方向相反,故在其顶部形成驼峰(“驼峰”现象)。驼峰高度(h)的计算公式为:

(1)

式(1)中,P为电磁感应圈上的功率;d为金属熔液的直径;H为感应炉内金属熔液的高度;G为炉内金属的总重量;ρ为炉内金属电阻率;f为感应线圈频率。

由式(1)可知,提高铁水液面高度,或增加炉体直径,有利于降低驼峰高度,减小机械冲刷力,同时还能控制炉衬机械冲刷的位置,实现炉衬的可控损毁;其次,控制加热功率也可以降低驼峰高度,减少机械冲刷力。

铁水流动会在炉衬表面形成冲刷,进而影响其表面结构,形成腐蚀,所以铁水的流动性也是影响炉衬使用寿命的重要因素。铁水温度越高,流动性越好,形成的机械冲刷力越大,对炉衬的腐蚀越严重。同时,铁水中C和Si的含量越高,铁水的流动性越好,机械冲刷力更大。

3)机械冲击和磨损

装料时形成的撞击会导致炉衬损毁,包括加废钢和兑钢水对炉衬的冲击与冲刷、钢水与炉气流动对炉衬的冲刷磨损、清理炉口结渣的机械损坏等均会造成炉衬受损。

4)急冷急热的热震作用

炉衬经常在1 600 ℃以上的高温环境中工作,受热时会产生巨大的膨胀应力。在兑入铁水、停吹、出钢以及装料时,由于炉内温度急冷急热变化很大,必将产生温差应力及其他一些外力,造成炉衬砖受损。另外,冶炼过程的终点前温度很高,出钢后温度急降,装完料后温度又急升,这一特点会使炉衬表面出现裂缝,从而加快炉衬的破损速度。

4 提升球墨铸铁用中频炉炉衬使用寿命的建议

1)选择合适的炉衬砂直接决定着炉衬的使用寿命。

2)严格控制渣中MgO和CaO的含量。MgO和CaO含量较高会显著降低炉衬的使用寿命。

3)严格控制废钢中Al元素的含量,防止Al与炉衬发生反应生成低温熔体。

4)控制铁水中Si和C的含量,降低铁水的流动性。

5)严格控制加热功率和液面高度,严禁低液面高功率加热。冷料开始熔化时,应先低功率送电约10 min,然后逐渐升高功率至额定功率的20%~30%约15 min,以使炉衬冷却时在坩埚壁四周出现的细小裂纹愈合,最后再将功率调至额定输出值。

6)严禁直接往炉底部投掷大块废钢。在加废钢时,中频炉底部加小料块使之紧密,中部加大料块,缝隙间填小料块,上部炉料可适当稀松。

5 结论

球墨铸铁用中频炉炉衬的工作环境是决定其使用寿命的关键因素,炉衬的损毁因素主要有化学侵蚀、高温热流的冲刷作用、机械破坏和急冷急热的热震作用。为了提升炉衬的使用寿命,需要严格控制渣中MgO和CaO的含量,合理控制加热功率,严格控制废钢中Al元素的含量,降低铁水的流动性。通过改善中频炉炉衬的工作环境,可以显著提高球墨铸铁用中频炉炉衬的使用寿命。