热轧带钢孔洞缺陷的形成原因与控制措施

金柱元,李 亮,朱志强,晏 武,赵 斌

(日照钢铁控股集团有限公司,山东 日照 276800)

随着国内粗钢产能日益过剩,各大钢铁企业都在关注高品质、高附加值产品,这使得连铸坯洁净度受到高度重视。连铸坯中的大型夹杂物会引起后序热轧、冷轧过程引起孔洞、起皮、线形缺陷等带钢表面缺陷,进而降低成品收得率,增加钢铁企业的生产成本[1]。2018年以来,日钢生产的热轧带钢在灭火器、空调压缩机罐体、钢桶、焊丝及轮毂的应用上,频繁出现孔洞类质量缺陷,给日钢带来较大的损失。本文针对数十起孔洞缺陷质量异议,采用生产工艺数据统计分析、孔洞缺陷实物扫描电镜分析以及钢包精炼渣、中包覆盖剂、结晶器保护渣、浸入式水口内壁结瘤物的化学成分分析,深入研究了这类缺陷的产生原因,并提出了优化改进的措施。

1 孔洞类夹杂物的成分特征

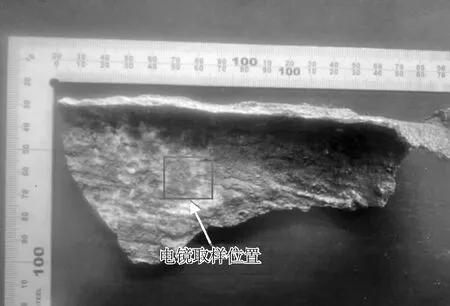

针对2018年以来日钢生产的热轧带钢SPHC在用户后续冲压工序出现的孔洞缺陷进行扫描电镜分析(SEM),取样位置如图1所示。

图1 孔洞缺陷宏观形貌及取样位置

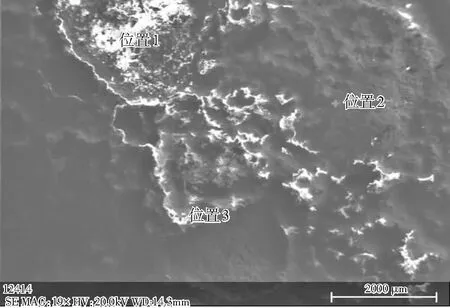

从缺陷钢卷孔洞处的电镜扫描结果来看,缺陷处的夹杂物主要是Al2O3,其次是CaO以及MgO,以及少量的Na、Cr、F、Zr等非金属夹杂物。其中,以MgO含量最高的氧化物夹杂的案例占比约5%,含量达22%(SiO2含量为13%);以Al2O3含量最高的氧化物夹杂的案例占比95%,其中以CaO含量为次高的案例占比约70%(Al2O320%~35%、CaO 5%~10%),以MgO含量为次高的案例占比约30%(Al2O316%~30%、MgO 3%~10%)。这些以Al2O3为主的夹杂物中,仅10%的案例检测出了SiO2,且含量极低(<0.2%)。典型夹杂物如图2所示。

图2 孔洞缺陷处典型夹杂物形貌

日钢生产的热轧带钢采用LF精炼Ca处理工艺以保证可浇性,而Ca处理的目的是形成低熔点的12CaO·7Al2O3,从CaO-Al2O3二元相图上看(如图3[3]所示),如果形成的夹杂物位于CaO·Al2O3和3CaO·Al2O3之间时,可获得低熔点的夹杂物。此时,Ca/Al原子比应在0.5~1.5之间。从检测的夹杂物的成分来看,实际的Ca/Al在较低的水平,其均值仅为0.325,75%的夹杂物Ca/Al原子比低于0.47。可见,孔洞处的夹杂物主要是CaO·Al2O3+CaO·2Al2O3+CaO·6Al2O3的高熔点复合夹杂组成,其熔点要高于1605 ℃以上[3]。

图3 CaO-Al2O3体系二元相图

对于检测出的含MgO为主的夹杂物,其含量高达22%,远高于大包精炼渣、结晶器保护渣中的含量,应为耐火材料侵蚀后卷入铸坯中导致。因此,导致成品出现穿孔、渗漏等质量异议的原因主要为钙铝酸盐类高熔点夹杂物以及被侵蚀后卷入的耐火材料等大型夹杂。

2 孔洞处夹杂物来源分析

根据夹杂孔洞的成分特征,相关文献研究[2]指出,可能来源于SEN内壁结瘤物的脱落、钢包精炼渣、中包覆盖剂、结晶器保护渣的卷入以及钢水的二次氧化等。本文根据其各自成分分布特征进行了对比分析。

2.1 SEN结瘤物分析

针对浇次结束后SEN内壁的附着物进行了扫描电镜分析,原始SEN内壁附着物为致密分布的黄白色物质,实物如图4所示。对SEN内壁耐材进行扫描电镜分析,结瘤物如图5所示,能谱结果如表1所示。

图4 SEN内壁附着物实物照片

图5 浸入式水口结瘤物的微观形貌

根据表1中数据,浸入式水口结瘤的主要成分为Al2O3,其次为CaO和MgO的夹杂。Ca/Al原子比分别为0.04、0.25、0.40;对应为CaO·6Al2O3、CaO·2Al2O3及CaO·Al2O3或其混合物的钙铝酸盐高熔点夹杂物,以及镁铝尖晶石。这些成分与成品钢卷缺陷处检测到的主要成分分布特征是基本一致的。

表1 图5中各位置的能谱检验结果 单位:%

2.2 钢包精炼渣、中包覆盖剂、结晶器保护渣的成分特点分析

根据钢水夹杂物成分分布特征,对可能卷入钢包精炼渣、中包渣、结晶器保护渣的成分分布特征做对比分析,如表2所示。

我们不能怀疑鲁迅的公正,但他选的作品,许多已被研究者淡忘,沈从文的作品却越来越被大家重视,是不争的事实。可以说,鲁迅编选的原则、标准和方式可能确实存在着一些疑问。去世之前,在与美国作家斯诺的谈话中,鲁迅曾将沈从文排入新文学运动以来出现的“最好作家”之列。“最好作家”之一的作品却没有体现在编选的作品里面,这不能不说是一个非常大的遗憾。

表2 钢包渣、中间包覆盖剂及结晶器保护渣的主要成分 单位:%

钢包精炼渣的主要成分是CaO和Al2O3,以及少量的SiO2、MgO,其中碱度控制在24~28,CaO/Al2O3为1.65~1.93。可见,其主要成分分布与成品钢卷缺陷处检测到的主要成分明显不同。

中间包下层覆盖剂主要成分是CaO、Al2O3和少量MgO、SiO2,碱度达到10,上层酸性覆盖剂基本为SiO2,其次是Al2O3,此外还有少量的MgO和CaO,基本呈酸性。两者均含有少量的Na2O,可见Na并不是结晶器保护渣的特征元素,成品中的含Na的夹杂物也有可能是中包渣卷入导致的。整体来看,成品孔洞处缺陷成分与中包覆盖剂成分差异较大。

结晶器保护渣的主要成分是CaO和SiO2,另外还有相当含量的MgO和Al2O3,Na2O的含量也将近10%。此成分组成也与孔洞处夹杂物成分差异较大。

2.3 连铸保护浇注的影响

统计表明,出现夹杂类孔洞炉次连铸过程Als损失平均为30 ppm,控制在60 ppm以内的过程能力指数Cpk为1.06,孔洞处夹杂物成分未发现纯的Al2O3,保护浇注基本正常。因此,连铸二次氧化不是导致成品钢卷出现大型夹杂的主要原因。

由以上分析可知,成品钢卷上的孔洞类缺陷处夹杂物成分分布特征与钢包精炼渣、中包覆盖剂、结晶器保护渣相比存在显著差异,排除其直接卷入可能。连铸过程Als损失均小于50 ppm,处于正常范围内,孔洞夹杂也没有发现单纯的Al2O3夹杂,可排除连铸过程直接二次氧化导致的可能。从与SEN内壁附着物成分的对比来看,二者基本组成非常相似。因此,可以看出,成品带钢上孔洞处的夹杂主要来源于SEN内壁附着物在浇注过程中的脱落钢水在浇注过程中,非金属夹杂逐渐在SEN内壁的吸附、长大、脱落,如在结晶器中未上浮而被凝固坯壳捕获则铸坯中形成大型夹杂物,进而在成品钢卷中出现孔洞缺陷。

3 铸坯大型夹杂物的控制措施

上述对夹杂检测结果的分析表明,钢水尽管进行了Ca处理,保证了流动性,但其中仍然存在大量的未变性的高熔点钙铝酸盐夹杂,这些夹杂物在SEN的富集是导致铸坯出现大型夹杂的主要来源。同时,也不排除钢包下渣卷入、中包渣卷入以及结晶器保护渣卷入导致其成为夹杂物的次要来源。

在这些孔洞夹杂的检测中,除了钙铝酸盐,还发现了引流砂成分Cr,保护渣成分F、Na,以及较高含量的MgO,这说明SEN上的结瘤物部分混合了保护渣、钢包渣、中包渣等杂质。

3.1 Ca处理深度的优化

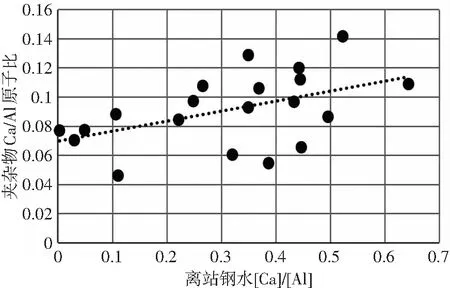

对成品出现钙铝酸盐夹杂类孔洞炉次钢水的Ca处理深度——[Ca]/[Al]比进行了分析,夹杂炉次LF离站[Ca]/[Al]比与检测夹杂物中Ca/Al原子的关系如图6所示。LF精炼离站钢水的[Ca]/[Al]为0.09左右,中包钢水则下降到0.072左右,从钢水中夹杂物的主要成分来看,Al的氧化物含量依然最高,其中Ca与Al的原子比大部分在0.5以下,远离低熔点的0.5~1.5区域。

图6 LF离站钢水[Ca]/[Al]比与所检测夹杂物中Ca/Al原子比的关系

从图6可以看出,孔洞缺陷的夹杂物中Ca/Al原子比和离站钢水[Ca]/[Al]成线性相关,提高[Ca]/[Al]比,可以降低高熔点钙铝酸盐夹杂物在水口内壁的吸附。

有研究表明[4,5],当T[Ca]/[Al]s为0.10~0.14时,可防止水口堵塞,说明Al2O3系夹杂变性处理效果良好。按目前中间包钢水[Al]s在260 ppm左右,则中间包钢水[Ca]应在26 ppm左右。也有用钢中总氧T[O]和T[Ca]比值来监控夹杂物变性程度。当T[Ca]/T[O]>0.77时,生成液态的12CaO·7Al2O3。目前日钢低碳钢的中间包钢水T[O]为35 ppm左右,则中间包钢水[Ca]应达到27 ppm左右。

产生夹杂类孔洞的炉次中,中间包钢水[Ca]中值为18 ppm,与26 ppm的要求的中间包钢水[Ca]含量相差较大。

可见,针对目前的低碳钢,目前夹杂物的变性处理未达到效果。需进一步增大Ca线用量,提高中间包钢水[Ca]/[Al]比到0.1,使Al2O3系夹杂物良好变性,降低其在水口内壁的富集。

3.2 中间包流场优化

孔洞处检测出的夹杂物中的Cr2O3应来源于引流砂,高含量的MgO应来源于中间包耐火材料的侵蚀,二者均应在中间内上浮去除,但钢卷中存在此类物质表明存在引流砂、中包耐火材料的卷入。连铸中间包物理模拟的流场特征显示中间包内存在短路流现象,如图7、图8中标红色区域所示。钢水从钢包长水口浇注到冲击区后,沿中包底部直接流向浸入式水口,这种流动将导致钢水中卷入的中间包耐火材料、引流砂等上浮时间不足而直接进入结晶器。

图7 中间包内短路流现象(27s)

图8 中间包内短路流现象(74s)

3.3 保护浇注的稳定控制

从LF精炼至中间包,如果钢水保护不好,钢水吸氧导致钢水与夹杂物的平衡被打破,一方面由于[Ca]/[Al]s比下降,CaO/Al2O3比向减小方向移动;另一方面钢水吸氧,钢水[O]增加,就可使反应向着生成液相区边界移动,生成大量高熔点的xCaO·yAl2O3夹杂物。因此,连铸工序需进一步做好二次氧化的控制。

3.4 结晶器液面波动的控制

虽然检测结果表明结晶器保护渣直接卷入导致大型夹杂的可能性不大,但检测出的部分含有Na、Zr的氧化物成分表明,仍有少量保护渣被卷入结晶器中。目前连铸过程存在两个主要频率的波动,一种是鼓肚导致的,频率为0.4~0.5Hz,结合拉速计算波长为200 mm左右,为扇形段的辊间距,需要强化扇形段的二次冷却;另一种是钢水流动导致的,频率为1.2~1.6Hz,波长约为70 mm,与结晶器内钢水自由流动相关[6],可通过优化塞棒动作控制程序、塞棒抗鼓肚模型进行控制。

根据上述分析,日钢在生产热轧带钢时,采取提高Ca处理的深度:中包钢水[Ca]/[Al]s≥0.1,优化连铸过程保护浇注、优化覆盖剂的成分性能减少二次氧化,采取满包操作、优化中间包的流场,降低结晶器内的钢水流动强度、降低结晶器的液面波动等措施,成品钢卷在使用过程中,由大型夹杂物导致的孔洞缺陷率由平均4.7个/t下降至1.0个/t。

4 结论

(1)导致成品出现孔洞类缺陷的大型夹杂物主要是由CaO·Al2O3+CaO·2Al2O3+CaO·6Al2O3组成的高熔点的钙铝酸盐复合夹杂,其主要来源是SEN内壁此类结瘤物的脱落。

(2)钢包精炼Ca处理深度不够,中间包钢水[Ca]/[Al]s低、T[Ca]/T[O]偏低,导致高熔点钙铝酸盐夹杂物的形成,由于尺寸细小,漂浮于钢液中而不能上浮排除。

(3)为改善日钢热轧带钢大尺寸夹杂导致的孔洞缺陷,通过提高Ca处理深度以减少钙铝酸盐夹杂在SEN内壁的聚集,优化中间包流场以促进夹杂物的碰撞、长大及上浮去除,优化中间包覆盖剂的成分及操作以减少二次氧化。针对不同原因导致结晶器液面波动,制定相应的控制措施以防止保护渣的卷入。综合措施应用效果表面,由大型夹杂物导致的孔洞缺陷率由平均4.7个/t下降至1.0个/t,下降比例达79%。