外引气源下熔渣泡沫化的高温模拟

张宇航,朱 荣,王美晨,董 凯,魏光升

(1.北京科技大学冶金与生态工程学院 北京科技大学, 北京 100083;2.高端金属材料特种熔炼与制备北京市重点实验室,北京 100083)

熔渣泡沫化在冶金工艺过程中发挥着至关重要的作用。电弧炉冶炼中熔渣泡沫化对稳定电弧、保护炉衬,提高热效率等都有重要的作用[1]。当炉渣不发泡时,渣层相对过薄,不能完全屏蔽电弧。当炉渣发泡后,渣层厚度达电弧长度的2倍以上,熔池吸收了电弧产生的大多数热量,炉衬的热负荷降低。采用高电压、低电流的形式提高了供电效率,降低了电极消耗电炉的热效率。提高泡沫化高度有利于改善化学反应的动力学条件[2],提高冶炼效率和能量利用效率[3]。

1 熔渣泡沫化原理及发展

熔渣泡沫化程度通常用发泡高度来衡量[4],Fruehan[5]测量EAF炉渣的发泡性能,证明了泡沫高度与表观气体速率Q成正比,比例常数称为泡沫指数∑。泡沫指数可以作为判断炉渣发泡程度的特征参数,也可以理解为气体在泡沫中的停留时间,其值由方程(1)计算可得

(1)

(2)

Ito等[5]向CaO-SiO2-FeO渣中通入氩气,提出泡沫化指数这一概念,并通过尺寸分析获得了CaO-SiO2-FeO渣的发泡指数Σ的经验方程,得出了泡沫高度随氩气流量增加而增大的结论。Surlnder S[6]等人通过将泡沫稳定结构与气泡破裂过程建立了普通的泡沫发泡模型。得出了影响泡沫内气泡滞留的最主要因素是气泡直径的结论。Qiu[7]研究了炉渣内部气体的发泡过程。得出了泡沫高度随炉渣内部气体增大而增大;液体黏度越高,泡沫高度越低,这与外部气体引起的起泡规律相反。增大表面张力可以有效地阻止起泡,缩短起泡消除时间。朱果灵等研究了N2流量、碱度和FeO含量对泡沫涨泡高度的影响[8],认为在吹气条件下,气体流量越大,泡沫寿命也变长。本质上,泡沫化高度的演变与泡沫结构密切相关[9-11]。通过查阅文献[12-13]得知,影响冶金熔渣泡沫化的因素主要分为两个方面:一是外引气源的参数,包括气体流量、气体种类和气泡尺寸等;二是熔渣自身的物理性质,包括其黏度、表面张力和密度等。鉴于之前高温下冶金熔渣泡沫化实验的研究集中在氩气等稳定气体,且为了达到发泡效果通常会向渣中加入碳质发泡剂用于发泡。

本文利用高温模拟实验,研究不同条件下熔渣泡沫化情况。通过向熔渣中吹入不同气体、改变气体吹入时间及改变熔渣成分,对比分析泡沫渣的发泡情况,为提高熔渣泡沫化的发泡高度研究提供了参考和依据。

2 试验方法

本试验参考国内电炉选用CaO-SiO2-Al2O3-FeO渣系作为试验渣,渣系化学成分如表1所示。

表1 试验渣系化学成分

渣系中含有8%的Al2O3是为了确保实验温度下炉渣中的Al2O3趋于饱和,从而防止炉渣从Al2O3材质坩埚壁中过度溶解Al2O3,在开始实验前炉渣熔化保温时间为1 h,以满足炉渣熔化均匀以及达到Al2O3饱和的要求。试验渣中的FeO由纯铁粉和Fe2O3按比例混合得到。

Fe+Fe2O3=3FeO

(3)

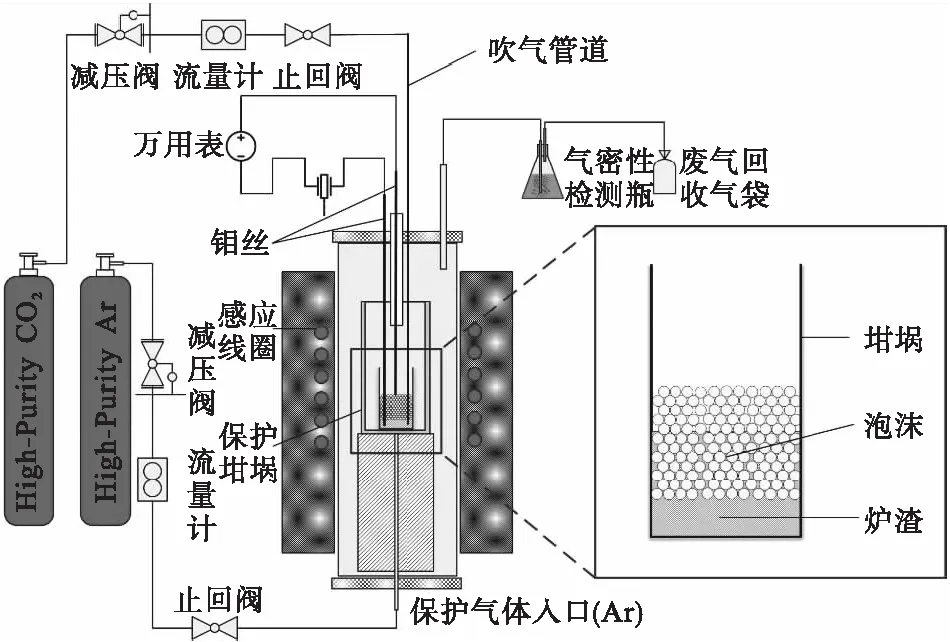

试验通过外引气源的方式研究炉渣的发泡情况,外引气源分别为纯度为99.9%的CO2、N2、Ar,炉渣的高温熔化和泡沫化是在管式炉中完成的。在做关于时间及不同气体对熔渣泡沫化的影响试验时,试验渣选择试验渣1。实验设备如图1所示,将配好的200 g试验炉渣放入高温管式炉内的氧化铝坩埚中,氧化铝坩埚外有石墨坩埚作为保护坩埚,以氩气作为试验保护气,管式炉升温至1 500 ℃后保温1 h再进行试验,泡沫渣发泡高度监测是通过电源、万用表、钼棒探针和炉渣组成回路检测电信号转化得到。在试验开始时,其中一根钼棒探针深入到炉渣底部,通过上下移动另一根钼棒,依照万用表上的电信号判断该钼棒底部是否已经接触到泡沫渣上沿,再根据原先刻好在钼棒上的刻度,便可精确地测量出泡沫渣高度。

图1 管式炉测量泡沫渣发泡高度示意图

在研究熔渣成分对泡沫高度的影响时,选择流量为200 mL/min的CO2作为外引气源,在吹入气体2 min后进行试验检测,对比分析试验渣碱度对熔渣泡沫化程度的影响。

3 结果与讨论

3.1 吹气时间对熔渣泡沫高度的影响

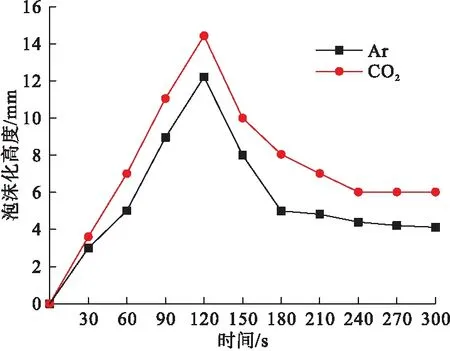

在试验研究外引气源的种类及吹入流量对熔渣泡沫化的影响前,首先对吹入气体的时间对熔渣泡沫高度的影响进行研究,确定出最大泡沫高度时的气体吹入时间,为接下来的熔渣泡沫化试验的研究打下基础。

分别采用外部吹入气体的方式对碱度为0.75的炉渣CaO-SiO2-Al2O3-FeO渣系吹入高纯度CO2、Ar气体,流量设定为200 mL/min,实验结果如图2所示,在气体刚吹入渣中时,泡沫高度随着吹入气体时间的增加而增大,在120 s时泡沫高度达到最大值,在120~180 s泡沫高度随着时间的增加而逐渐降低,在180~300 s泡沫高度趋于稳定。这是因为随着气体的吹入,在吹入初期时熔渣中的气泡逐渐形成、长大,体积增大,从而使得泡沫化高度增大,但随着吹入时间的变长,气泡数量不断增多,气泡上浮过程阻力变大,导致泡面高度降低,在通气时间足够长时,内部气泡的产生、长大、上浮、破裂整个过程趋于稳定,因此泡沫高度也逐渐趋于稳定。

图2 泡沫化高度随时间的变化情况

3.2 气体种类及流量对熔渣泡沫高度的影响

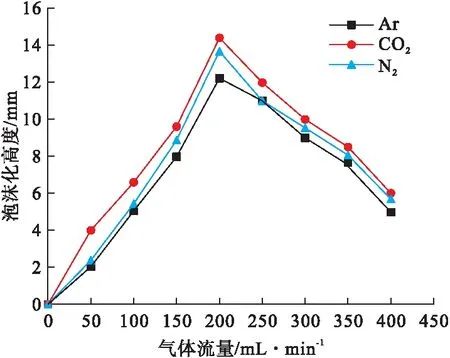

图3为CO2、N2、Ar三种气体在不同流量下的泡沫化高度,随着气体流量的增大,泡沫化高度先增高后降低,主要是因为在气体流量逐渐上升时,气体流量增大主要会使熔渣中的气体体积增大,从而使得熔渣泡沫高度增大,但当气体流量足够大的时候,过大的流量会使气泡尺寸增大,气泡破裂速度加快,因此泡沫化高度下降。

图3 泡沫化高度随流量的变化情况

图4为不同气体的最大泡沫化高度,通过试验结果得出,在吹入相同流量的气体时,CO2的泡沫化高度最高,分析认为,CO2吹入后影响熔渣表面的表面张力,使气液界面的表面张力降低,使得CO2气泡相比其他气体气泡体积更小,因此最大泡沫化高度更高。

图4 最大泡沫化高度随气体的变化情况

在试验结束后待冷却后对熔渣表面进行观察,图5(a)为未吹入气体的试验渣表面,图5(b)为吹入流量为200 mL/minCO2试验后泡面渣的表面。对比吹入气体和未吹入气体的试验渣表面,可以观察到外引气源条件下形成的泡沫渣表面气泡。在吹气管吹入处的气泡尺寸小且气泡质密,距离吹气管远的气泡尺寸大,是由多个气泡合并而成。因此,为提高熔渣泡沫化程度,因尽量减小吹气管直径,使吹入气体时产生的气泡相对较小。

图5 熔渣表面形貌

3.3 熔渣成分对熔渣泡沫高度的影响

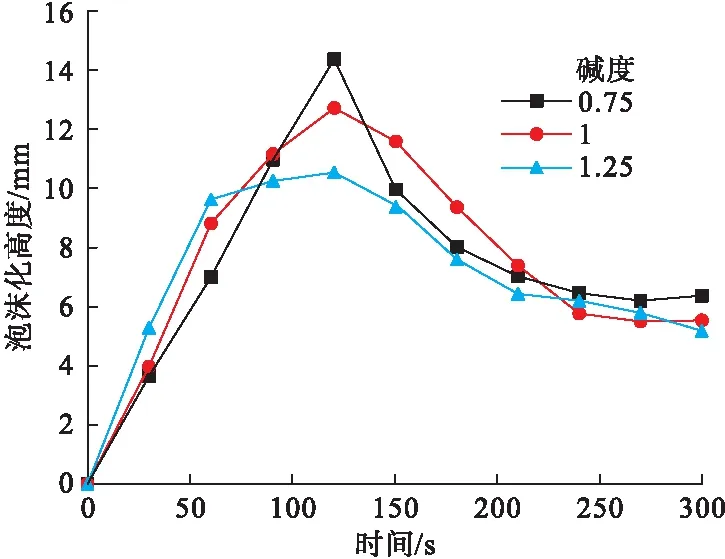

不同熔渣在低碱度条件下泡沫化高度随时间的变化过程如图6所示,随着熔渣碱度的提高,熔渣的发泡速度加快,但熔渣最大发泡高度降低,如图7所示。

图6 泡沫化高度随碱度的变化情况

随着渣中SiO2含量的增多,熔渣的发泡也逐渐提高。Cooper[14]认为SiO2促进熔渣发泡主要是由于对熔渣表面性质的影响。SiO2的增多可降低熔渣表面张力。SiO2是表面活性物质,体积较大的硅酸根离子吸附于气泡表面,延长了气泡的寿命。另一方面,熔渣碱度的改变使得熔渣的黏度改变。熔渣黏度随着碱度的升高而逐渐降低,黏度的降低导致气泡的生成加快,因此随着碱度的提高,熔渣的发泡速度加快。但在黏度较低的条件下生成的气泡随着气泡的长大、上浮过程中更容易出现破裂情况,因此随着碱度提升,熔渣黏度下降,熔渣最大泡沫化高度降低。

图7 最大泡沫化高度随碱度的变化情况

4 结 论

(1)在外引气源的条件下,熔渣泡沫化程度随气体吹入的时间先升高后降低,最终趋于稳定,在吹入气体2 min时泡沫化高度达到最大。为接下来研究其他条件对熔渣泡沫化的影响提供了帮助。

(2)熔渣泡沫化程度随气体流量的增加先上升后下降,其中不同种类气体吹入后的泡沫高度不同,CO2的泡沫化高度最高。

(3)在吹入CO2作为外引气源的条件下,随着熔渣碱度的提高,熔渣的发泡速度加快,但熔渣最大发泡高度降低。