防护热板法导热仪的温度控制

王明凯, 王金库, 王景辉, 张金涛

(1. 河北大学 质量技术监督学院,河北保定071002;2.中国计量科学研究院,北京100029)

1 引 言

防护热板法是一种经典的绝对测量方法,美国国家标准局NBS于上世纪初叶,鉴于测量制冷设备绝热材料导热性能的需要,研制了第一台防护热板导热仪[1,2],至今,防护热板法导热仪占据绝热材料导热性质测量的主导地位。ISO 8302和ASTM C177是描述防护热板导热仪的主要的标准文献[3,4]。国标GB/T 10801.1—2002、GB/T 17794—2008、GB/T 20219—2006等中明确规定,GB/T 10294《绝热材料稳态热阻及有关特性的测定防护热板法》为仲裁方法[5]。

美国国家标准与技术研究院(NIST)研制的防护热板导热仪在常温附近的扩展测量不确定度达到了1%的水平[6~11](95%的置信度)。目前,被国内科研机构使用的国外高端商业防护热板导热仪,扩展测量不确定度可达到2%~3%。

虽然国产导热仪在设计上遵循了ISO 8302(1991)、ASTM C177-4(2004)、GB/T 10294推荐的技术方案,但是,近期开展的测量比对结果显示,不同实验室、不同来源的防护热板导热仪的测量偏差达到±15%。分析比对结果,认为产生测量差异较大的关键原因是导热仪的温度测量和温度控制水平低。一维稳态的傅里叶导热模型是防护热板导热仪测量导热系数的物理基础,应用此原理,需要稳定均匀地控制计量板、冷板的温度,形成符合标准规范建议的温差。因此,温度控制是防护热板导热仪获得准确测量的技术关键。

ISO 8302、GB/T 10294推荐的计量板最小尺度为直径120 mm的圆面,厚度约16 mm,有助于计量板的温度均匀。在计量板的外周方向,建立环绕计量板的防护结构以及相等面积的上防护板,来消除计量板向非测量区域漏热。因此,导热仪体积较大,存在明显的热惯性。对于这类装置,实验时间和温度的稳定控制是两个相互矛盾的参数,缩短时间,需要较大的升温速率和调节灵敏度,却会造成明显的温度过调,对控制的稳定性造成负面影响。因此,选择合适的控制参数,是优化温度控制的关键。

在自研的防护热板导热仪装置上,采用国产的测温仪器、温度计、直流电源,基于LabVIEW设计了虚拟PID控制系统;摸索了系统控制的优化参数组合,使得升温时间和控制的稳定性达到优化的状态;研究了不同的测温段对应的优化参数组合。据此,在常温至400 ℃范围,温度控制的稳定性可达到0.01 ℃,可以满足扩展测量不确定度1%的要求。

2 防护热板法导热仪工作原理

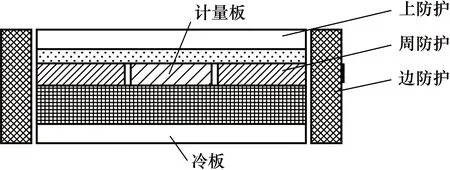

防护热板法测量仪器的技术关键,是在已知的计量面积上准确地测量流过的热流。为此,必须采取热防护的技术措施,消除计量板向非测量区域的漏热。因此在单样品的导热仪计量板周围设置了周防护和上防护结构以及边缘防护结构,图1为装置的结构示意图。

图1 防护热板导热仪结构示意图Fig.1 Schematic diagram of structure of guarded-hot plate devices

防护热板法导热仪基于稳态导热傅里叶定律工作,测量原理描述为:

(1)

式中:λ为材料导热系数,W/(m·K);Φ为计量板的加热热流,W;d为被测样品的厚度,m;A为计量板的面积,m2;ΔT为计量板和冷板温度间的温差ΔT=T1-T2,K。式(1)表明,在稳态工作条件下,测量样品冷热面的温差、计量面积和厚度、穿过计量面积的热流参数,可以得到被测样品的导热系数。

3 导热仪测试装置的机械设计

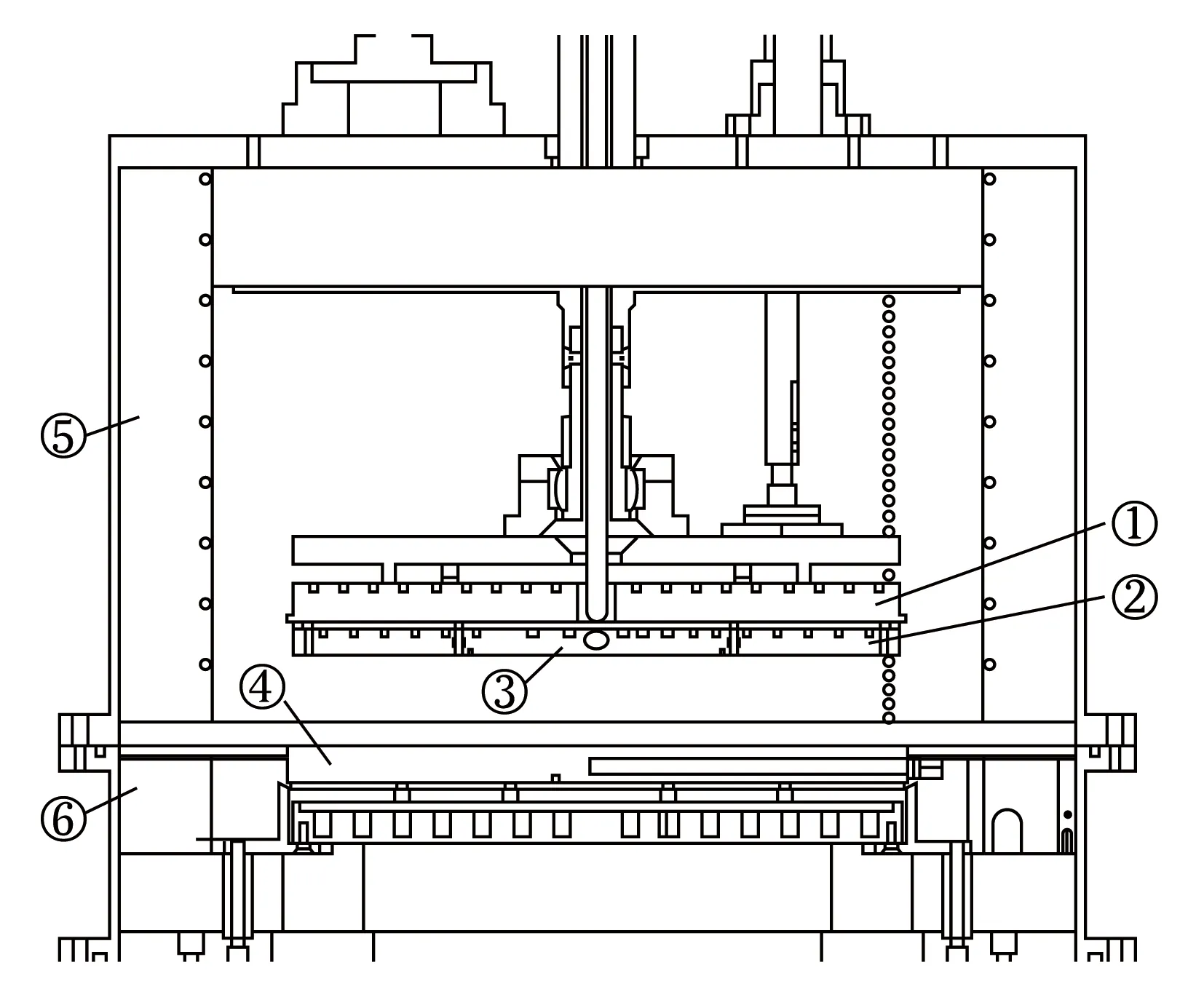

防护热板法导热仪测试装置包括冷板、计量板、周防护板、上防护板和边缘保护层。测试装置如图2所示,图中①为上防护板、②为周防护板、③为计量板、④为冷板、⑤为上边缘防护层,⑥为下边缘防护层。

图2 防护热板导热仪测试装置Fig.2 Test device for guarded-hot plate devices

该装置的计量板、防护板、冷板均为圆形,使用材料为纯镍201,该材料具有良好的抗氧化性,其高导热性将有助于确保计量板和防护板具有足够的等温性。计量板和周防护板之间有1.5 mm的缝隙间隔,采用保温棉进行填充。周防护的厚度与计量板相等,计量板直径为(133±0.25)mm、周防护板直径为(300±0.25) mm,厚度均为(12±0.25)mm;上防护板的直径尺寸为(303±0.25)mm,厚度为(18±0.25)mm;冷板的直径尺寸为(300±0.25)mm,厚度为(18±0.25)mm;计量板与上防护之间的保温层厚度为8 mm,直径为300 mm;边缘防护层厚度为50 mm。

4 导热仪温控系统设计

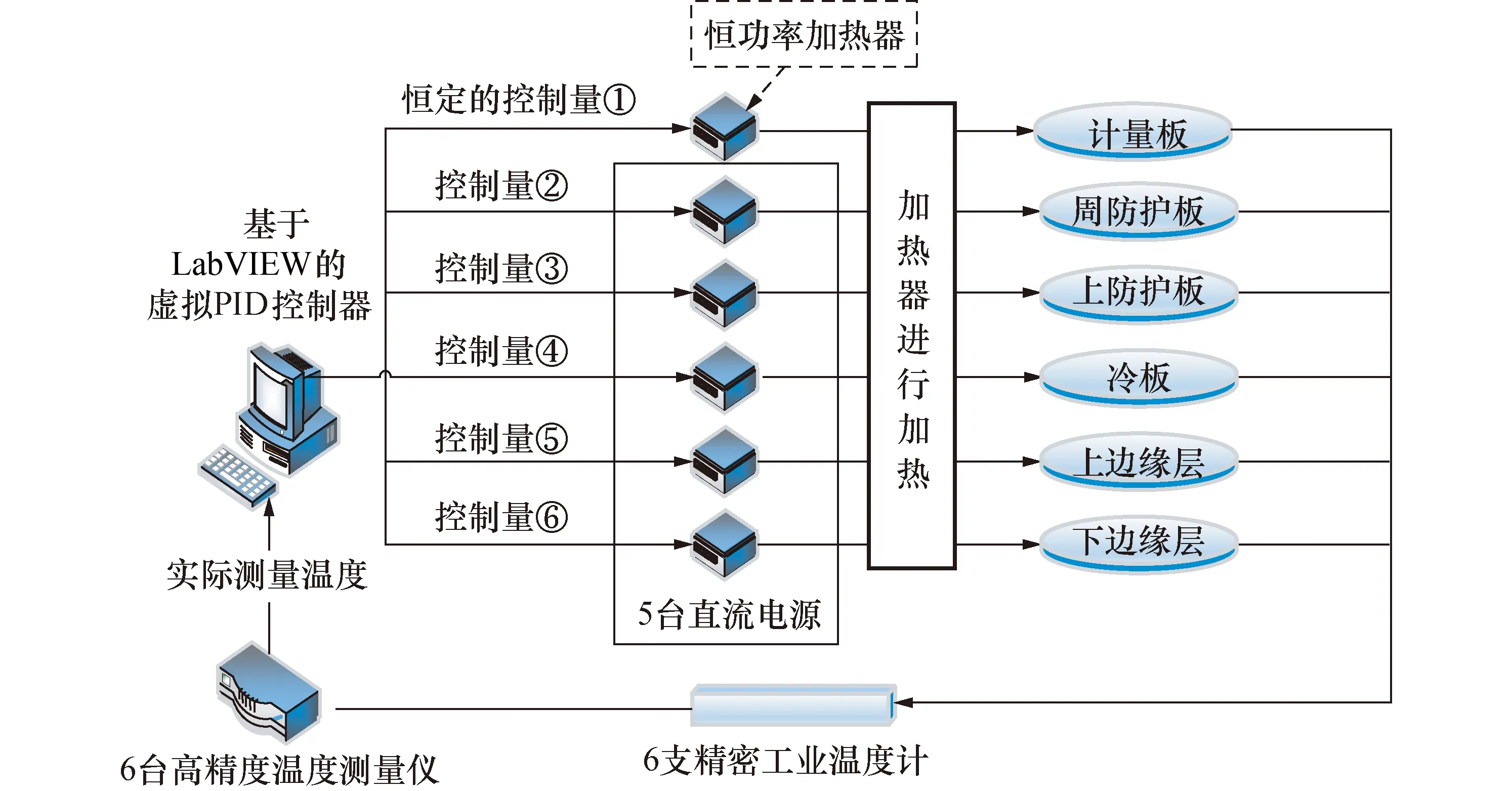

为了精确控制计量板、冷板、防护板的温度,设计了各个部件的温度控制系统,包含温度数据采集和PID控制2个部分。高精度测温仪实时读取温度计的测量数据,并传输到计算机内,通过上位机中的虚拟PID控制器计算给出输出控制信号至加热单元,达到控制效果。图3给出了温度控制系统的结构。

图3 温度控制系统结构Fig.3 Schematic diagram of structure of temperature control system

采用精密铂电阻温度计作为温度传感器,读取被控制温度部件的温度。温度计的使用上限温度是660 ℃,温度计外径分别为3.5 mm和7.5 mm;采用数字式仪表实时读取温度数据,温度分辨率为0.001 ℃、采样率1次/s,-100~500 ℃范围的测量误差优于5 mK。

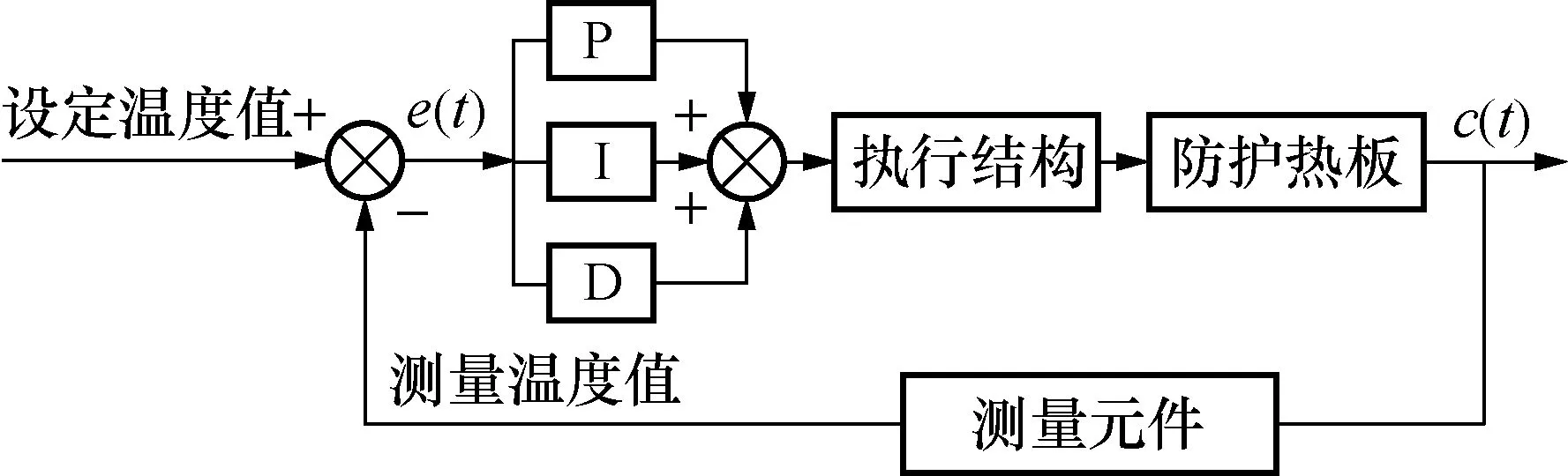

PID控制的原理如图4所示,PID单元由比例、积分和微分3个控制环节构成完整的控制系统。

图4 PID控制原理Fig.4 Principle of PID control

偏差一旦产生,比例环节按比例输出反馈调节信号,控制加热单元的输出,从而抑制偏差,而单纯的比例控制可造成静态偏差;积分环节主要用于消除静态偏差,提高系统的无差度;微分环节通过感知偏差信号的变化趋势(变化速率),在偏差信号的值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减小调节时间。控制参数关系的一般性数学描述为:

(2)

式中:KP、TI、TD分别为比例系数、积分时间常数、微分时间常数。

温度参数为反馈控制量,读取被控制部件的温度,与设定温度比较,得到偏差量e(t)=r(t)-c(t)。如果e(t)=0,而且de(t)/dτ=0,则表示达到了预设温度,并且处于热稳定的状态。

对于一个实际的控制过程,式(2)可近似为

ΔU(k)=KP[e(k)-e(k-1)]+KIe(k)+

KD[e(k)-2e(k-1)+e(k-2)]

(3)

式中:KI、KD分别是积分和微分系数;e(k)为tk时刻的偏差量。

选择PID.vi构成了数字化虚拟控制器,实现式(2)所表达的计算。然而比例系数、积分系数、微分系数的选取(即参数整定)对控制效果有关键性的影响。防护板导热仪拥有可观的体积且拥有较大的热惯性,需要被控制温度的单元多,相互之间有热传递干扰整体的温度控制。不合适的控制参数可导致被控温度严重超调和振荡,系统整体达不到稳定的状态。

使用同一组PID控制参数,不能够实现全温度范围的控制[12]。为了达到实验时间和温度控制稳定性的优化,需要设计分段控制参数组合。因此,本文在常温至400 ℃开展了分区整定控制参数的研究。

5 防护热板导热仪温度控制参数优化

对于热惯性大、被控制部件相互干扰的系统,限制被控参数的过冲,是达到稳定控制的技术关键。对于这类系统,经验法、临界比例度法、衰减曲线法等[13~18]是被广泛使用的参数整定方法。采用合适的经验法,获得系统的整定参数,技术路线是先设定一组KP和KI值,将KD设为一个较小值,观察控制参数的过冲量,调整KP,直到获得最小的过冲;再调整KI,使得参数的控制被进一步优化;得到最优的控制效果后,加入微分环节,调节KD,直到温度控制达到最优化状态。

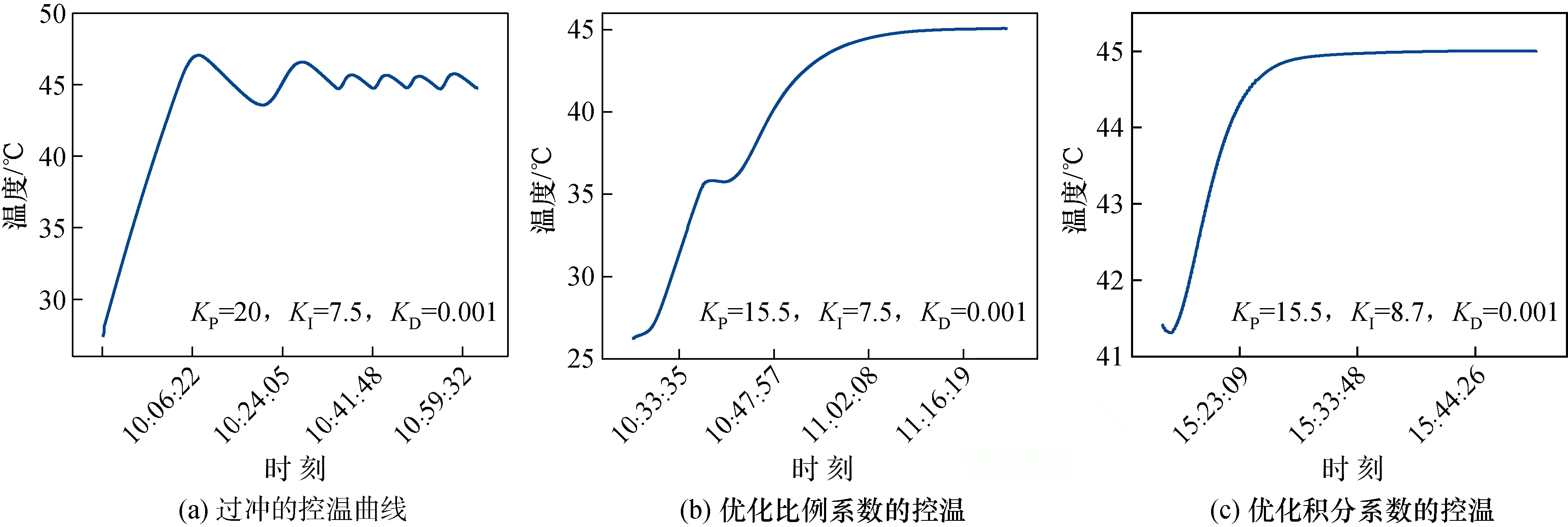

本文在45 ℃对上述技术路线进行了实验,选择1组控制比例参数:KP=20,KI=7.5,KD=0.001,运行控制系统,得到图5(a)所示的温升和控制曲线,由图可见在这组控制参数下,系统的升温较快,控制有明显的过冲震荡,振幅达到0.8 ℃;即使经过了1 h,温度仍然在0.5 ℃范围内波动。保持积分和微分的系数不变,降低比例系数KP=15.5,温度的波动性被减小到0.07 ℃,如图5(b)所示,继续降低比例系数KP,对温度波动性的影响不再明显。此后,保持比例系数KP=15.5和微分系数KD=0.001不变,逐步提高积分系数至8.7,即KI=8.7,温度的波动度可以被长时间地控制在0.01 ℃范围内,没有明显的过冲,控制效果见图5(c)所示。继续增加积分系数,反而使得温度的波动度增加。因此,上述的参数组合是这个控制温度的优化组合。

图5 不同控制参数的温控曲线比较Fig.5 Comparison of temperature control curves of different control parameters

图6 周防护板150 ℃时温度控制效果Fig.6 Temperature control effect at 150 ℃ of perimeter protection plate

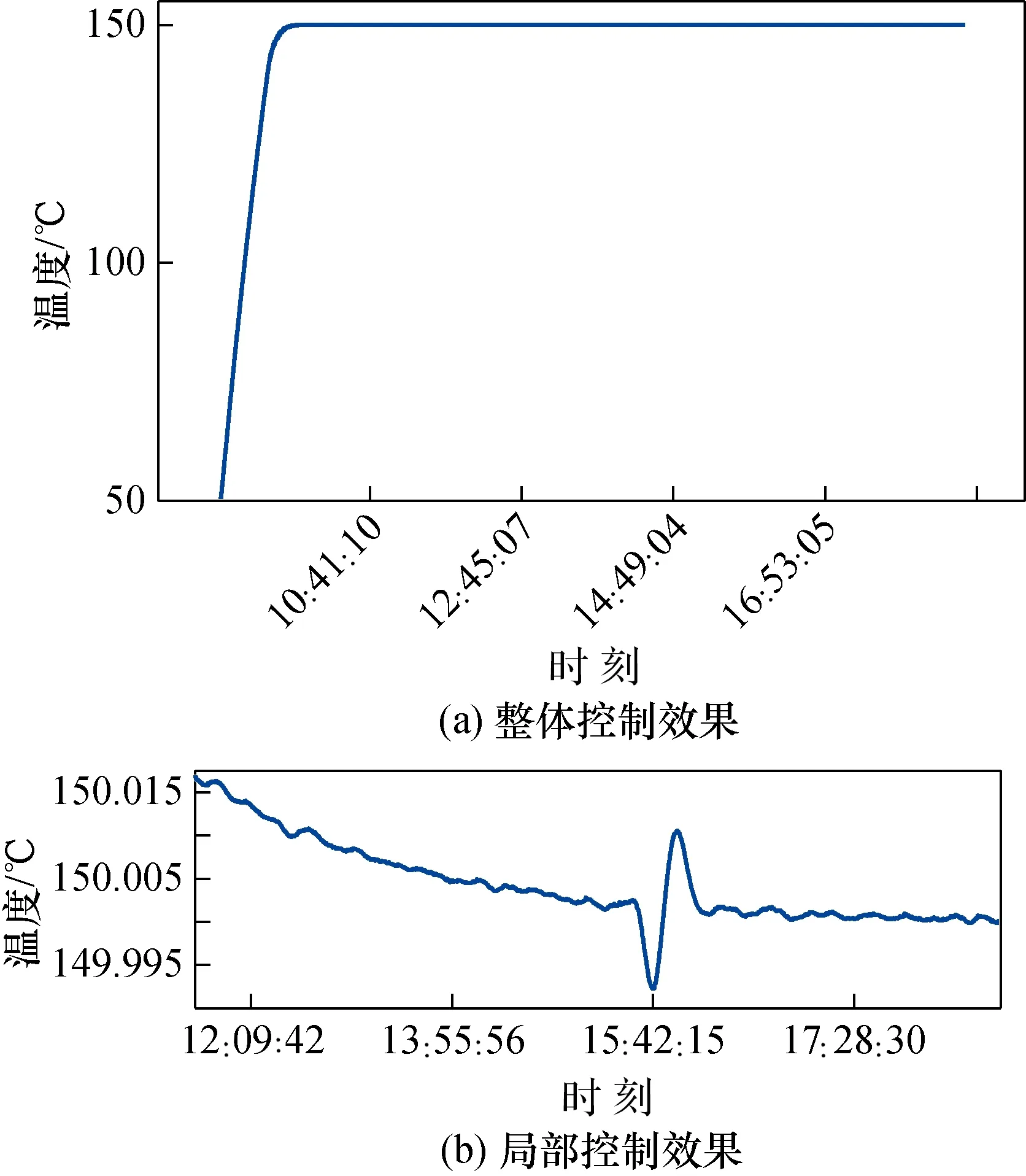

循此技术路线,在120,150,180,200,250,300,350,400 ℃温度点上,对周防护板的控制参数进行了整定,发现当比例系数KP为15左右时,控制过程被优化。为此,比例系数KP的选取均在15左右,主要对积分系数KI时间进行调整,对KP进行细调,发现积分时间KD对控制效果的影响可忽略。图6显示了150 ℃的控制效果,其中图6(a)显示了整体的控制过程,图6(b)显示了局部放大的效果。整定的控制参数为KP=15.8,KI=9.7,KD=0.001,系统运行2 h,即可将温度波动值控制在0.01以内,运行5 h后,温度波动维持在0.005以内。

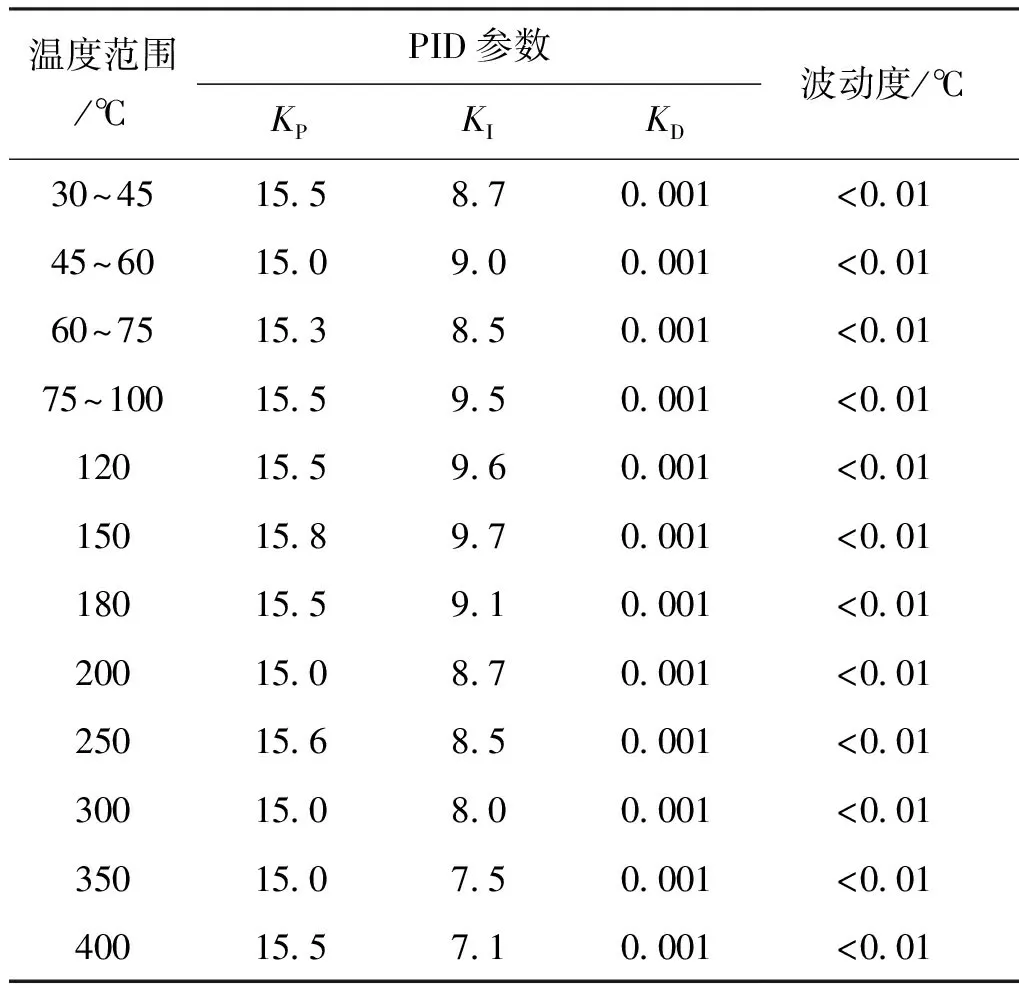

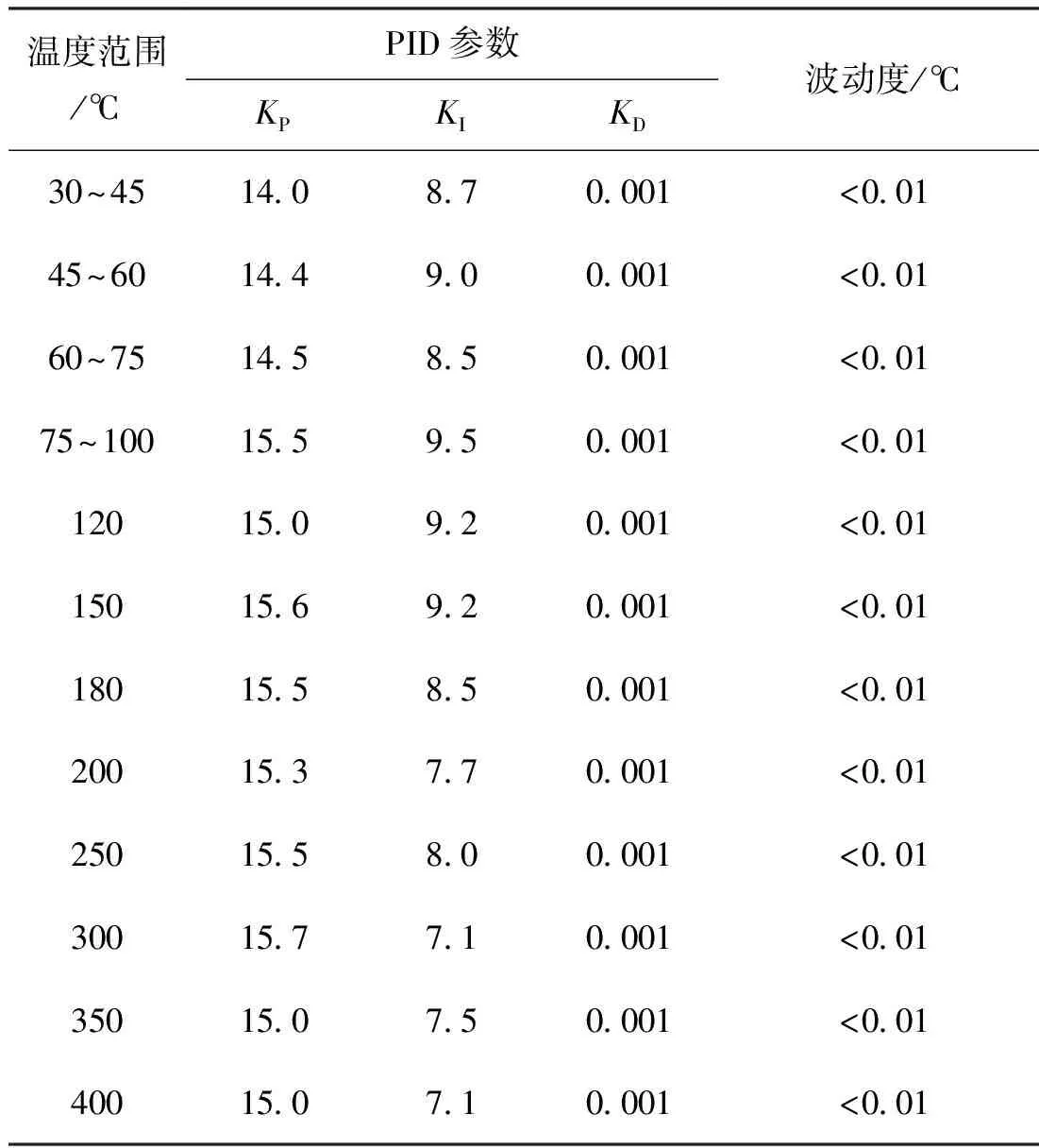

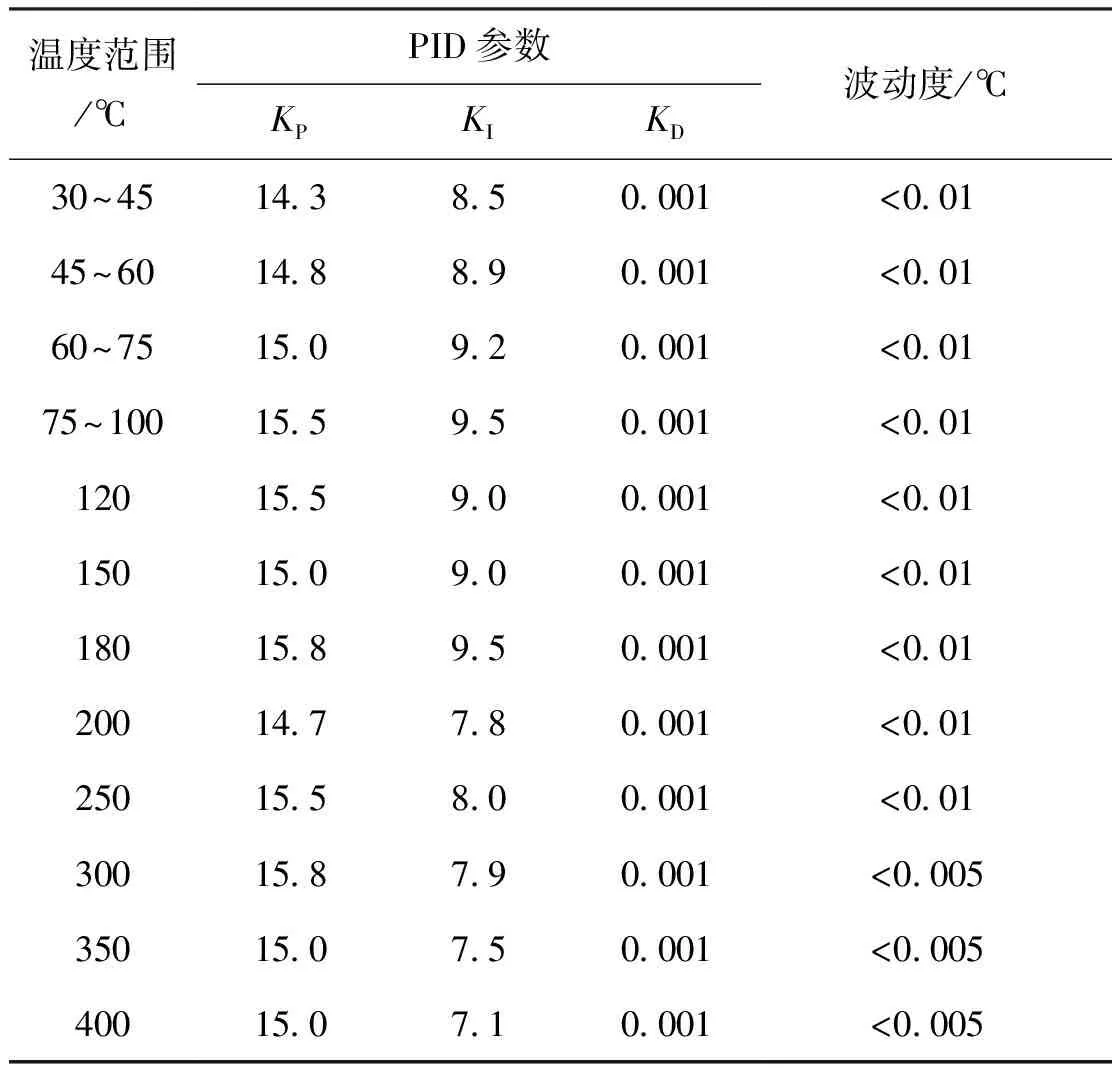

表1给出了30~400℃温度范围内周防护板温度控制参数的整定结果。上防护和冷板的尺寸相同,但各自的热环境有些区别,故需分别地对冷板和上防护板进行参数整定。表2和表3分别给出了上防护板和冷板的整定结果。

表1 周防护板温度控制参数整定结果Tab.1 Tuning results of the temperature control parameters of the protective plate

表2 冷板温度控制参数整定结果Tab.2 Tuning results of the temperature control parameters of the cold plate

边缘防护结构的内面包围导热仪的周防护、上防护、冷板,外面通过绝热层向环境散热,所以边缘防护的尺度和热环境均与导热仪其它部件明显不一样,导致其参数的整定结果也明显不同于其它部件。

表3 上防护板的温度控制参数整定结果Tab.3 Tuning results of temperature control parameters of the upper protective plate

遵循经验整定法的技术路线,对边缘防护结构进行了控制参数整定,结果见表4。

表4 边缘防护结构的温度控制参数整定结果Tab.4 Tuning results of temperature control parameters for edge protection

对于位于2个温度点之间的控制参数设置,如375 ℃,会首先比较在350 ℃和400 ℃时的参数设置,选取1组合适的控制参数组合,通过观察实际控温效果,如温度过冲量、调节速度、振荡周期,再对比例系数和积分时间进行细调。

考虑到导热仪的被控制部件之间,由于热传递作用,存在相互干扰的情况。为此,在获得了各个部件的温度控制参数整定结果的基础上,还测试了各个部分的控制次序对整体控温效果的影响。测试的第1种情况为,将周防护板、上防护板、上边缘防护板、冷板温度设置为相同,边缘防护温度相对低10 ℃,对5个部位同时升温,结果发现控温效果不是很理想。第2种情况是,先进行边缘防护控温,使整个系统预热到比设定温度低100 ℃时,再对周防护、上防护和冷板同时控温,结果观察到的最大温度过冲为 0.2 ℃,系统整体的温度波动度被控制在0.01 ℃以内。图7显示了400 ℃的控制效果。

图7 400 ℃时整体装置温度控制效果Fig.7 Temperature control effect of the whole device at 400 ℃

6 总 结

本文在自制的防护热板导热仪装置上,采用国产的精密工业铂电阻温度计、测温仪、直流电源,基于LabVIEW构建了PID控制系统。借鉴美国NIST的最新研究经验,在常温至400 ℃范围,分段优化整定PID控制参数,获得了导热仪周防护、上防护、冷板,边缘防护单元的优化控制参数;研究了系统升温过程中,各单元优化的控制顺序。基于上述研究结果,在整个温度范围内,系统各单元的温度波动度可长时间控制在0.01 ℃以内,升温过程无明显过冲,达到了NIST等的技术水平,可以满足扩展测量不确定度1%的要求。