某型发动机喷砂多余物损伤叶片故障分析与预防

■ 谭武菲 芮晓坚 范楷/四达机械制造公司

1 故障现象

某型发动机高压涡轮二级叶片试车后有打伤痕迹,部分叶片打伤程度严重只能报废,后续又有多台同型发动机在工厂试车后检查时发现类似情况。经分析,被打伤叶片凹坑处表面化学成分中含有Al、Si、O 等元素,与喷砂用砂粒的化学成分相似,初步判定打伤高压涡轮二级叶片的是砂粒。砂粒可能来源于经过喷砂的高压一级和二级导向器叶片、低压一级导向器叶片、扩散机匣、空气进气口等带有内腔且结构较为复杂的零件。为提高产品喷砂过程中多余物的控制能力,保证产品修理质量,确保产品交付过程无多余物流转至下道工序,需准确查找喷砂环节可能存在的问题,并制订可行的改进和预防措施。

2 机理分析

干喷砂是以压缩空气为动力,将干燥的磨料喷射到被处理物体(工件)表面,以达到表面处理的目的[1]。液体喷砂(湿喷砂)是以磨液为工作介质,磨液及压缩空气为输送动力,通过喷枪高速喷射被加工工件表面的一种加工方法[2]。

零件喷砂的目的是清理零件表面的积炭、油漆、锈蚀等,也有通过喷砂改善零件表面疲劳强度的作用。喷砂后应清理零件上的防护物和残留砂粒。通过使用不同种类、不同规格的磨料,调整喷砂压力等,可以获得不同的零件表面处理效果,在零件表面粗糙度上的表现尤为显著。一般来说,同种类磨料颗粒度越小、喷砂压力越低,喷砂后的表面粗糙度越小;磨料颗粒度越大,喷砂压力越高,喷砂后的表面粗糙度越大。

高压压气机一级、二级导向器叶片是较为精密、结构复杂、表面粗糙度要求较小的零件,宜采用颗粒度小的磨料,以获得较小的表面粗糙度,同时也易于清理进入零件内腔的磨料。例如,120 目的磨料的粒径约为0.125mm,叶片内腔导流板与叶片基体的夹缝间隙为0.3~0.4mm,缝隙中的砂粒很容易排出;30 目磨料的粒径约为0.6mm,60 目磨料的粒径约为0.25mm,这种大颗粒磨料一旦进入叶片内腔导流板与叶片基体缝隙中就很难排出和清理,同时,大颗粒磨料因质量大、速度大,动能也大,打伤发动机其他机件的破坏力也随之增加。

3 故障排查

3.1 统计故障件打伤情况

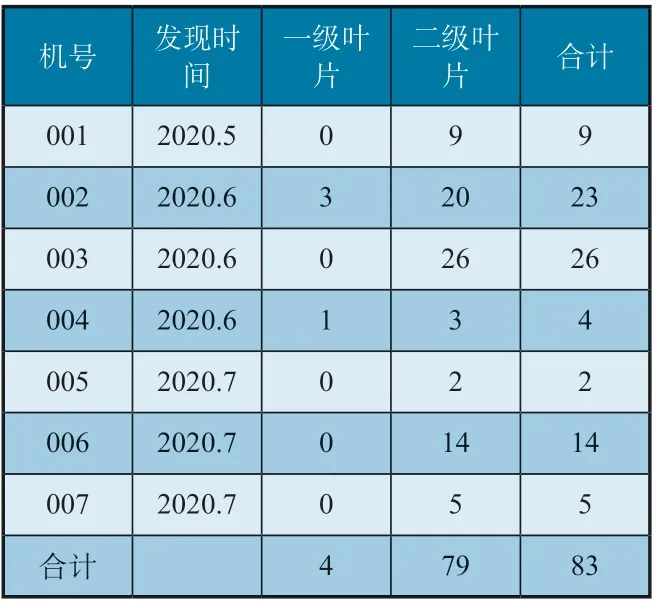

表1 所示为打伤叶片的统计情况。

表1 打伤叶片梳理统计表

梳理近期已交付的高压涡轮一级、二级导向器叶片等带有内腔的零件及试车后未出现叶片打伤发动机的修理情况,经比对,近期串装有经过喷砂的高压涡轮二级导向器叶片的发动机均不同程度地出现高压一级、二级涡轮叶片打伤;未串装经过喷砂的高压涡轮二级导向器叶片(但装有经喷砂的高压涡轮一级导向器叶片)的发动机没有出现打伤故障。由此可知,喷砂后带有砂粒的零件为高压涡轮二级导向器叶片。

3.2 梳理近期已交付的带有内腔的产品

在生产现场检查,已交付的扩散机匣、空气进气口、低压一级导向器叶片等零件未发现有残留砂粒现象。

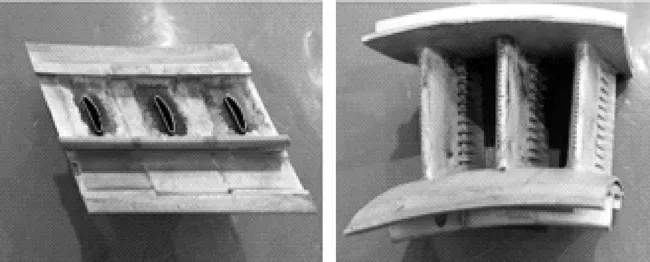

高压涡轮一级导向器叶片内腔导流片与叶片的基体夹缝处有可见残存砂粒,残留砂粒目数基本与工艺要求一致,高压一级导向器叶片如图1 所示;还未装机的高压二级导向器叶片内腔能磕出残留砂粒,且砂粒颗粒度大于工艺要求的120 目白刚玉砂粒的颗粒度。经共同分析认为,高压涡轮二级导向器叶片在喷砂时混入了大颗粒的其他砂粒,而不是工艺规程规定的120 目白刚玉砂。这种大颗粒砂粒进入叶片内腔后,增加了喷砂后的清理难度,较难清理干净,同时大颗粒砂粒在发动机试车时,甩出后速度较高,打伤其他零件的破坏力更大。

图1 高压一级导向器叶片

3.3 围绕底事件“六因素”清查

对喷砂过程人员、工装设备、辅助器材、技术文件、工作环境、测量器具等进行清查。喷砂机按照不同种类、不同规格的砂料分开使用;砂料按照不同种类、不同规格分开堆放,但相互之间距离较近。对新购置的、未使用的和已使用的120 目白刚玉砂料过筛,发现其中混有少许大于120 目颗粒度的砂粒。

通过以上故障排查工作,分析认为,喷砂后产品带有残留砂粒的主要原因是喷砂过程中细砂料中混入了粗砂料,致使清理难度增加;喷砂后未严格按工艺要求进行清理,使带有残留砂粒的零件流入下一工序,以致打伤发动机涡轮叶片。

3.4 过程控制情况清查

通过对以往修理经验进行验证,在橡皮垫上轻磕零件和使用压缩空气吹除残留砂粒的方法以及喷砂前的防护方法都是可行的。但当砂料中混入了较大颗粒后,较难彻底清理。由于高压压气机一级、二级导向器叶片结构复杂,均带有导流片,导流片与叶片的基体形成0.3 ~0.4mm 的夹缝,当大颗粒的砂粒在喷砂时进入夹缝,很可能导致卡滞,通过在橡胶垫上轻磕、压缩空气吹除等方法均无法清理干净。前期的检查和分析表明,将喷砂工艺用于复杂结构零件时没有考虑到该因素事实存在的风险。

4 改进措施及验证

4.1 改进措施

1)完善修理要求

修订高压二级导向器叶片的修理工艺。根据实践和验证,提出“渗铝前进行喷砂时,应对叶片组件的外缘板外侧、叶身冷却孔周围无需渗铝的相应冷却孔进行遮蔽封堵”,并针对高压二级导向器叶片增加喷砂后超声波清洗工序;对高压一级涡轮导向器叶片的修理,提出“叶身及内外缘板内侧进行湿喷砂,对叶片组件的内外缘板外侧进行遮蔽封堵”等要求;对零件空气进气口不再进行喷砂。

2)加强过程管控

对砂粒的存放和使用加强管理,将砂粒收回库房集中管理,对不同目数的砂粒通过隔板进行阻隔区分。

编制《振动筛使用维护说明书》,明确操作人员砂粒筛选具体操作,确保新购制砂粒目数与规定值一致,通过砂粒筛将混入的粗砂筛选出来。加强过程管控,从管理制度上降低人为差错发生率。

3)完善改进防范措施

现场粘贴警示牌,对砂粒使用、喷砂前遮蔽防护、喷砂后清理等注意事项进行警示,确保员工养成良好工作习惯,提高工作质量。

4.2 验证

追踪高压涡轮一级导向器叶片30台次,高压涡轮二级导向器叶片30 台次,检查喷砂后内腔是否残留砂粒,并加强三工序检查,防止多余物经本工序流入下工序。经追踪梳理,30 台次一级导向器叶片和30 台次二级导向器叶片(超声波清洗)喷砂后无多余砂粒。

5 结论及建议

通过交付的产品检查结果可判定:现场管理不严格,致使喷砂过程混入大颗粒砂粒,且喷砂后未彻底清理,造成带有残留砂粒的零件流入下一工序,产生打伤发动机涡轮叶片的严重后果。

采用遮蔽、封堵和增加超声波清洗工序的方法,可以有效解决残余砂粒流入下一工序的问题。建议对型腔复杂的产品喷砂前进行遮蔽和封堵,喷砂后如砂粒仍有残留,可采用超声波清洗进行清理。

采用定置存放砂粒及砂粒筛选的方法,确保所用砂粒目数与工艺要求一致。增加砂粒筛选,并对目数不同的砂粒进行定置存放。

以贴警示牌的方法告知操作人员各工序需重点关注的内容,操作者可通过警示牌准确获取注意事项信息,提高工作质量。