高温液态熔渣飞行及碰撞过程研究

王 凯 ,仪垂杰 ,胡凤超 ,战 胜

1) 青岛理工大学机械与汽车工程学院, 青岛 266525 2) 青岛理工大学工业流体节能与污染控制教育部重点实验室, 青岛 266525 3) 青岛大学机电工程学院, 青岛 266000

高炉渣是炼铁生产过程中的副产品,排放时的温度在1500 ℃[1]。2018年,全世界粗钢年产量18.16亿吨,产生约5.4亿吨高炉渣,含有大量高品位热源[2]。工业生产中主要通过水淬法对高温熔渣进行处理,不仅浪费了其含有的高品位显热,并且消耗大量新水,排放出SO2、H2S等有害气体[3‒4]。为了实现对高温液态熔渣余热的回收利用,1985年,Pickering等[5]提出了转杯离心粒化工艺。北海道(Hokkaido)大学的Akiyama研究梯队[6‒7]以及澳大利亚联邦科学与工业研究组织(CSIRO)的Xie等[8‒9]对转盘粒化器的研究做了突出的贡献。目前,研究多集中在渣粒的形成机理上,对粒化后渣粒在飞行过程中的研究较少。

东北大学的于庆波等[10‒11]对转杯直径与粒化渣粒径的关系进行了研究。结果表明,当转杯转速低于1000 r·min‒1时,转杯的外径越大,得到的渣粒尺寸越小;当转杯转速超过1000 r·min‒1时,转杯尺寸的影响效果并不明显。重庆大学的Zhu等[12‒14]对渣粒的冷却和相变凝固过程进行了研究,获得了不同化学成分渣粒的临界冷却速率。结果表明,辐射换热在飞行过程中起主导作用,且适当降低渣粒初始温度可以减少粘结。Luo等[15]提出把高炉渣回收的余热用于生物质裂解,讨论了高炉渣的催化活性和焦油的裂解。米沙等[16]通过数值模拟的方法研究了渣粒与空气的换热和阻力,得到了熔渣绕流阻力系数的计算关联式。然而,当前研究多关注于渣粒的粒化过程和流化床的换热,未对高温熔渣粒化后飞行过程和碰撞情况进行详细研究。

为了更好实现渣粒的换热,本文以单颗熔渣液滴为研究对象,在考虑空气阻力的情况下,对渣粒液滴飞行过程和碰撞进行研究。首先,建立了熔渣液滴飞行过程数学模型,通过Matlab获得模型数值解;然后,在不同直径和初始速度下,分析了熔渣液滴飞行轨迹和速度变化规律;随后,讨论了熔渣液滴撞壁后过剩反弹能变化规律,获得不同直径液滴临界撞击速度;最后,使用三组粒化盘转速进行实验,分析熔渣液滴在不同初始速度的下降距离,并统计实验中熔渣液滴粘结现象。

1 模型建立

1.1 物理模型

图1(a)为实验室搭建的粒化系统示意图,高温熔渣由坩埚进入高速旋转的粒化盘,被粒化为球状液滴,飞行一段时间后撞击到粒化仓壁面,然后沿着壁面或在近壁面处滑落,在此过程中熔渣液滴与空气进行了初步换热,最后进入到流化床进行二次换热。在实际工程应用中,由于熔渣液滴具有较高的初始速度和粒化仓空间的限制,在飞行中会与粒化仓壁相撞击。因此本文选取单颗液滴为研究对象,进行受力分析,如图1(b)所示。为了简化计算,物理模型做如下假设:(1)粒化后液滴直径很小且在表面张力作用下,把液滴看做均匀的球形;(2)液滴飞行时间短,温度变化较小,忽略熔渣液滴物性参数变化;(3)高温熔渣在粒化盘边沿处粒化为液滴且沿其切线方向抛出;(4)熔渣液滴速度为液滴与空气的相对速度;(5)熔渣液滴在飞行中不发生相互之间的碰撞。

图1 粒化过程示意图(a)和熔渣液滴受力分析(b)Fig.1 Schematic diagram of the granulating (a) and the force analysis for the slag droplets (b)

1.2 数学模型

高温熔渣进入粒化盘,被离心粒化,在边沿处抛出,具有初始速度(v0),如式(1)所示。

式中:N为粒化盘转速,r·s‒1;D为粒化盘直径,m。

熔渣液滴在空气中飞行时,受到空气阻力 (F2),可用式(2)描述,其方向与速度方向相反[17]。

式中:ρa为空气密度,kg·m‒3;v为熔渣液滴与空气的相对速度,m·s‒1;d为熔渣液滴的直径,m;Cd为阻力系数,其大小与空气的雷诺数(Reα)有关[18],可由式(3)计算。

熔渣在空气中飞行时,受到惯性力和粘性力的作用,雷诺数是表征惯性力和粘性力比值的无量纲数,可由式(4)得到。

式中:μa为空气动力粘度,Pa·s。

如图1(b)所示,熔渣液滴受到重力(Fg,式(5))和浮力(F1,式(6))作用,重力方向竖直向下,浮力竖直向上,分析可知,由于Fg≫F1,因此忽略浮力的作用。

式中:ρs为熔渣液滴密度,kg·m‒3;g为重力加速度,m·s‒2。联立式(2)~式(5),并沿x轴和y轴分解得到式(7)。

由于粒化仓直径有限且熔渣液滴初始速度较高,熔渣液滴会撞击粒化仓壁,引起粘结,华东理工大学的Ni等[19]建立了预测熔渣沉积的模型,如式 (8)所示。

式中:ξmax为最大扩展系数;dmax为熔渣撞击壁面后动能为零时的直径,m;d0为撞击壁面时直径,m;We为韦伯数;α为液固接触角,°;Reβ为熔渣液滴的雷诺数,如式(9)所示。

式中:μs为熔渣液滴动力粘度,Pa·s。

熔渣液滴是否能够反弹由式(10)判定。当Ee>0时,可认为熔渣液滴碰壁后能够反弹,不会产生粘结。

式中:Ee定义为过剩反弹能,为无量纲数。

2 计算条件与数值离散

2.1 计算条件

基于已有对离心粒化的研究,设置计算初始条件。熔渣液滴直径与粒化盘转速、液态熔渣流量有关,低转速将导致渣粒尺寸过大,而过高转速产生的大量渣棉会影响后续余热的回收和再利用[1,20]。

Kashiwaya等[6]对熔渣液滴表面张力与温度的关系进行了研究,在温度高于1300 ℃时获得经验公式(11)。

式中:σs为熔渣液滴表面张力,N·m‒1;T为熔渣液滴温度,℃。

当熔渣为液态时,其密度可认为常数,不随温度变化[21]。熔渣液相线温度为1370 ℃[22],可以得到熔渣液滴密度(ρs)、空气密度(ρa)和空气动力粘度(μa)如式(12)~式(14)。

熔渣液滴粘性随温度变化,Han等[23]建立了粘度的数学模型,如式(15)所示。本文采用青钢出产的高炉渣进行实验,其成分如表1。

表1 熔渣化学成分(质量分数)Table 1 Chemical composition of the blast slag %

2.2 数值离散

运用四阶Runge-Kutta方法对数学模型进行离散,并在Matlab中迭代求解[24]。初始条件v0由式 (1)获得,计算时首先将式(7)通过变量替换转化为一阶微分方程组,其中误差设置为10‒8,离散时间(t)设置为1 s。

3 计算结果与讨论

3.1 飞行轨迹

图2为熔渣液滴直径为2 mm,不同初始速度下1 s内飞行轨迹。由图2可知,熔渣液滴沿x方向飞行距离随初始速度增大而增大,当初始速度为10、11、12、13、14 m·s‒1时,飞行距离分别为7.30、7.89、8.46、9.01、9.54 m。图3为熔渣液滴直径为2、3、4和5 mm时,x方向的飞行距离随初始速度变化。由图3可知,在直径一定时,飞行距离与初始速度成正相关;随着直径的增大,飞行距离随速度变化越剧烈,当直径为2 mm时,飞行距离由7.30 m增大到9.54 m,变化率为30.7%;当直径为5 mm时,飞行距离由8.82 m增大到11.94 m,变化率为35.4%。

图2 熔渣液滴飞行轨迹(d=2 mm,t=1 s)Fig.2 Flight path of the slag droplets (d=2 mm, t=1 s)

图3 熔渣液滴沿x轴飞行距离(t=1 s)Fig.3 Flight distance of the slag droplets along x direction (t=1 s)

3.2 飞行速度

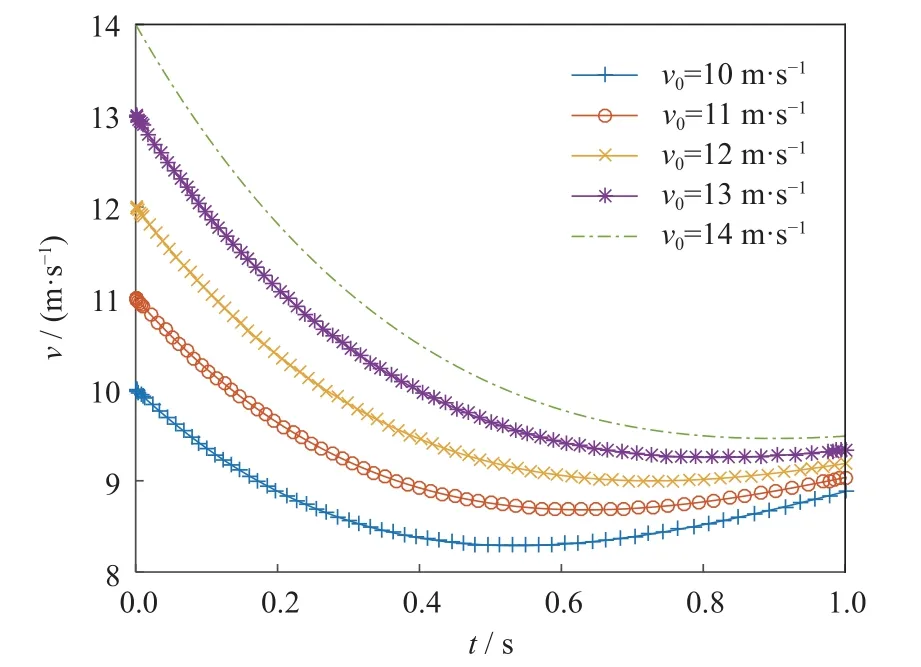

图4为不同初始速度、熔渣液滴飞行1 s内速度变化曲线。由图4可知,熔渣液滴飞行速度先降低后增高,这是由于熔渣液滴初始速度沿水平方向,受到空气阻力作用后水平速度分量降低,然后随着重力作用引起竖直速度分量增加,最终表现为速度先降低后增高。

图4 熔渣液滴速度随时间变化图(d=2 mm)Fig.4 Velocity of the slag droplets with the different times (d=2 mm)

3.3 撞击壁面

在离心粒化过程中,较小的液滴直径有利于余热的高效回收,研究发现,熔渣液滴直径与高温液态熔渣流量、转盘转速、转盘直径、熔渣物性参数有关[11,25]。由图2、图3可知,熔渣液滴沿x方向飞行距离随初始速度和液滴直径增大而增大,导致熔渣液滴与粒化仓壁面撞击。

图5为熔渣液滴为熔融状态(T=1400 ℃)时,不同直径熔渣液滴撞击壁面后,过剩反弹能随撞击速度变化图。当过剩反弹能(Ee)大于0时,可认为熔渣液滴发生反弹,不与粒化仓壁粘结,定义临界撞击速度(v*)为不发生粘结时的撞击速度。由图5可知,当撞击速度较小时,熔渣液滴过剩反弹能迅速增加,当撞击速度大于某一值时,过剩反弹能随速度增加而下降,因此临界撞击速度是一个区间,把区间下端点定义为下临界撞击速度,区间上端点定义为上临界撞击速度。当撞击速度较小时,过剩反弹能随熔渣液滴直径增加而增加,当撞击速度大于某一值时,过剩反弹能随熔渣液滴直径增加而降低。

图5 熔渣液滴撞击过剩反弹能与撞击速度关系(T=1400 ℃,α=60°)Fig.5 Dependence between the excess rebound energy and the impact velocity (T=1400 ℃, α=60°)

表2为不同直径熔渣液滴临界撞击速度,可以看出,上、下临界撞击速度同时随直径增加而降低,且下临界撞击速度下降值远大于下临界撞击速度。因此,临界撞击速度范围随直径增加而降低。

表2 熔渣液滴直径与临界撞击速度关系Table 2 Relationship between the slag droplet diameter and the critical impact velocity

4 实验与讨论

4.1 实验设置

实验包括融化高炉渣、实验参数设置(粒化盘直径、转速)、离心粒化、渣粒冷却和收集与分析等五部分,实验过程如图1所示。粒化仓壁面为不锈钢,直径为Dm,粒化盘直径为D,改变粒化盘转速(N),观察熔渣液滴实际飞行轨迹和撞击壁面后是否产生粘结。实验采用三组数据,验证熔渣液滴初始速度v0为10、12、14 m·s‒1的工况,具体参数如表3所示。

表3 实验工况Table 3 Experimental condition

4.2 渣粒直径分布

熔渣液滴冷却后筛分,获得不同直径渣粒所占质量分数(W),如图6所示,横坐标上的“其他”表示直径大于5 mm的渣粒和形成的渣棉(丝状物)。由图6可知,在流量相对恒定时,同一转速下,熔渣液滴的直径也会有较大差距。然而,由熔渣液滴直径变化引起的飞行轨迹改变,有利于减少熔渣液滴间的相互碰撞,从而减少飞行过程中粘结。

图6 渣粒直径分布Fig.6 Distribution of the slag diameter

4.3 熔渣液滴下降距离

粒化仓直径(Dm)为2 m,通过测量熔渣液滴在撞击壁面时下降的高度来验证熔渣液滴的飞行轨迹。图7为不同直径的熔渣液滴沿x方向飞行1 m时,沿y轴下降的距离随初始速度变化的曲线,其中红色圆圈分别代表速度在10、12和14 m·s‒1实验工况下,熔渣液滴沿y轴下降的距离的测量值。由图7可知,熔渣液滴下降的距离与初始速度和粒径成反比,且当熔渣直径大于2 mm,下降距离随粒径增加而急剧减少;熔渣液滴初速度为9 m·s‒1时,粒径由4 mm增加到5 mm,下降距离由0.0619 m减小到0.0616 m,降低0.3 mm;液滴初速度为15 m·s‒1时,下降距离由0.0222 m减小到0.0221 m,降低0.1 mm。研究发现,图7中测量值与直径分布存在差异,实际下降距离大于理论值,这是因为熔渣液滴从粒化盘边缘抛出时的初始速度要小于粒化盘边缘的线速度[26]。对测量值进行处理发现,v=10 m·s‒1的测量值与v=8.8 m·s‒1的下降值有较好的契合度,v=12 m·s‒1的测量值与v=10.3 m·s‒1、v=14 m·s‒1的测量值与v=12 m·s‒1的下降值相符合。

图7 熔渣液滴沿y轴下降距离(x=1 m)Fig.7 Falling distance of the slag droplets along y direction(x=1 m)

4.4 熔渣液滴撞击粒化仓壁

图8为熔渣液滴沿x方向飞行1 m时,不同直径、不同初始速度下的撞击速度。由图8可知,当直径为0.5 mm、初始速度为8 m·s‒1时,撞击速度最小为5.08 m·s‒1,当直径为5 mm、初始速度为15 m·s‒1时,撞击速度最大为14.65 m·s‒1。由表2的临界撞击速度可知,实验采用初始速度为10、12和14 m·s‒1的三组数据,撞击速度位于临界撞击速度区间,未产生粘结现象。

图8 撞击壁面时的速度(x=1 m)Fig.8 Impact velocity of the slag droplets (x=1 m)

5 结论

(1)对熔渣液滴飞行的数学模型离散求解,获得熔渣液滴飞行轨迹。结果表明:熔渣液滴沿x轴飞行距离与初始速度和液滴直径成正比,且随直径变化剧烈;熔渣液滴飞行速度先降低后增加,降低是因为熔渣液滴受到空气绕流阻力的影响,增加是因为受到重力作用,使y方向速度增加。

(2)分析熔渣液滴撞击壁面后过剩反弹能在不同液滴直径和撞击速度的变化,获得了不同直径液滴的临界撞击速度。结果表明:临界撞击速度存在下界和上界,过低和过高的撞击速度均容易导致熔渣液滴撞击后发生粘结,结合熔渣液滴速度变化为粒化仓直径设计提供理论支撑。

(3)通过实验室搭建的离心粒化平台,模拟初始速度为10、12和14 m·s‒1的工况,获得了渣粒的直径分布和熔渣液滴撞击壁面时下降距离。结果表明:熔渣液滴实际下降距离要大于其理论值,这是由于熔渣液滴从粒化盘抛出后的初始速度要小于粒化盘边缘处的线速度。实验发现三种工况下熔渣液滴撞壁后并未产生粘结,其撞击速度位于临界撞击速度范围内。