综合解决拉制小口径火炮膛线表面光洁度低的方法

高志红,霍志刚

(山西北方机械制造有限责任公司,山西 太原 030009)

火炮膛线是炮膛导向部管壁上与身管轴线成一定倾斜角的若干条螺旋形凸起与凹槽,膛线赋予弹丸在出炮口时一定的旋转速度,以保证弹丸在空中飞行的稳定性[1](见图1)。膛线的加工质量不仅包括尺寸精度、位置精度,还包括表面精度。线膛的表面光洁度直接影响弹丸在膛内的运动。

a) 实物图

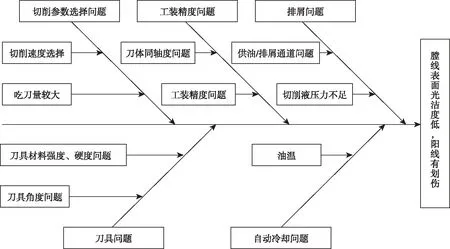

国内火炮膛线的加工一般采用电解法和机械拉制法,中、大口径火炮膛线一般采用数控机床拉制膛线,小口径采用电解法加工膛线。膛线的机械拉制法是对内螺旋槽的一种独特的加工方式,小口径火炮膛线加工由于兼具孔径较小、长径比为40~80,表面粗糙度≤Ra1.6 μm等精密深孔加工特点和内螺旋槽结构加工工艺特点,且火炮身管材料一般选用高强度合金结构钢,机械拉制膛线难度较大,生产工艺条件较大中口径身管更综合、复杂。笔者进行小口径膛线机械拉制研制中,在刀体工装精度、刀具性能、刀具角度、拉削速度、吃刀量等拉削工艺因素均相对适宜时,遇到拉制后膛线局部表面光洁度低影响表面精度的问题(见图2)。如何解决小口径身管拉制膛线出现的表面光洁度低的问题,开展小口径火炮机械拉制技术辅助工艺系统研究显得非常重要。

图2 拉制膛线表面质量问题

1 零件结构及难点分析

在研的某小口径身管是火炮关键零件,零件内膛尺寸为φ23 mm,长度为1 400 mm,长径比为61,内有10根等齐膛线,阴线深0.35 mm,宽度4.8 mm,材料为炮钢,屈服强度为885 MPa,表面粗糙度为Ra1.6 μm。机械拉制膛线的主要难点是口径较小,排屑差,易产生膛线划伤,表面光洁度差的问题。

2 工艺分析

2.1 问题分析

针对发生的膛线表面光洁度差、阳线有划伤问题,用因果图进行系统分析(见图3)。

图3 因果分析图

2.2 小口径管深孔加工原理分析

小口径身管膛线机械拉制具有深孔机械加工的特点,即内表面的加工是在半封闭状态下进行的,操作者不能直接观察刀具的切削情况,只能凭经验,通过听声音、看切屑、观察机床负荷及压力表、触摸振动等外观现象来判断切削过程是否正常,在刀具走刀行程完成后退出才能观测刀具磨损情况、内膛质量状况。由于小口径管尺寸规格较小,刀体在管膛内容屑空间小,切削热不易传散,冷却液不易注入切削区,排屑和冷却润滑较困难,刀具散热条件差,使刀具很快磨损,易造成加工表面光洁度降低、内膛被切屑划伤等质量问题[2-6](见图2),应采用强制冷却和强制排屑的措施;同时小口径炮管的工艺系统刚性薄弱,加工稳定性低,易产生振动及变形,误差复映比较突出,拉制前基准孔的表面精度对拉制后膛线表面质量影响较大;刀具切削路程长,容易发生负荷不均,切削温度高,切屑经过的路程也长,容易发生阻塞,刀具易磨损、崩刃,造成膛线划伤等质量问题,应采用极压性高的切削液,并改善过滤情况,提高切削液的压力、流量[7]。

2.3 内螺旋槽结构加工原理分析

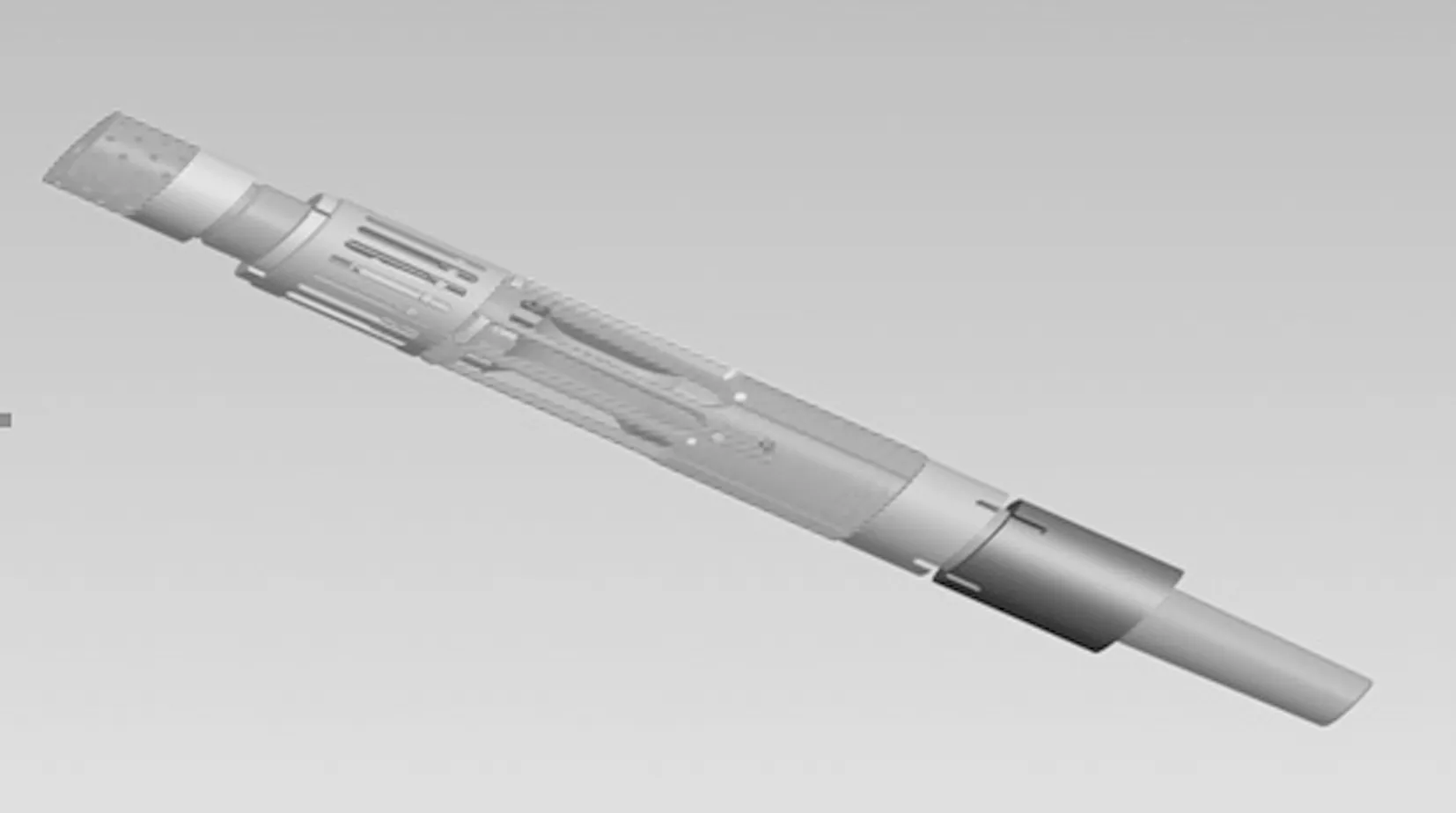

火炮膛线是内螺旋槽结构,目前山西北方机械制造有限责任公司小口径身管膛线是在专用数控拉槽机上拉制的。通过数控拉槽机CNC控制沿身管轴线方向的直线运动和旋转运动,利用数控拉槽机具有主轴(C轴)旋转与直线运动(Z轴)联动功能,设计专用的刀具系统,采用多齿单刀的刀具(见图4)按照设定的膛线程序,使C轴和Z轴联动,控制该拉线刀具按一定的螺旋轨迹同时拉削数条膛线。拉线刀体根据火炮口径设计拉刀组数。

图4 拉线刀体

刀体的每次径向进刀的循环由返程与切削来完成,返程时刀具全部收回到位,切削时,刀具伸出给定长度,从而将身管的阴线深度沿径向切深。炮膛深孔拉削的特点是深孔拉刀的引导部分必须磨出与工件孔相吻合的配合面,才能正确发挥引导作用[8],加工时使导向部分进入工件孔定位之后,通入切削液并开始刀具进给。由于身管材料强度相对较高,拉线时进给量很小,且涉及多组膛线,需要经过数十次循环,机床本身行程较长,内螺旋槽膛线加工过程切削振动、工艺系统刚性等都承受考验。深孔拉削的突出特点是切屑处理问题,对于小口径火炮身管而言,内膛空间较中、大口径更为狭小,刀体、刀杆直径受限,刀杆挠度大,刚性差,同时加工几组膛线,加工平稳性低,易出现排屑不畅造成膛线的划伤。

2.4 现场辅助条件分析

针对出现的表面质量问题,笔者对拉线刀体同轴度、工装精度、刀具硬度、刀具角度、拉削速度、吃刀量等拉削工艺因素分别进行了检查,分析并予以局部优化调整。在上述因素均适宜的情况下再次拉削,切屑形状正常的情况下仍出现了膛线表面质量问题。

通过对小口径身管膛线机械拉制的深孔加工、内螺旋槽加工分析,对拉线前零件内膛光洁度检查,对现场加工环境的调研,发现拉制膛线时正值冬季12月初,气温骤冷,室温较低,不足10 ℃,刀体工装内冷却液喷射软绵无力,切削液较粘稠。因切削油液油温、油压、粘度、清洁度与排屑顺畅有直接关系,所以判定切削液强制排屑存在问题;经检查拉线前内孔表面粗糙度>Ra3.2 μm,已加工内孔是拉制膛线的定位基准,其精度对表面质量有直接影响,所以判定基准精度存在问题。

3 提高膛线表面加工质量的措施分析及验证

笔者判定在上述拉削工艺因素适宜的条件下,造成该小口径身管膛线加工表面质量问题的原因是油液清洁度、粘度、排屑不畅和基准精度较低等。为此制定了控制切削液压力促强制排屑、油液清洁度保证以及提高拉制基准表面精度的方法,并对相关的辅助工艺系统进行了调整、改善,拉制了6支身管予以验证方法的可行性。

经使用内窥镜并结合表面粗糙度对比样块检查6支身管膛线表面,膛线表面质量均满足要求,解决了刀具、刀体、切削参数等拉削工艺因素适宜情况下的表面质量差的问题,方法可行。下述将对控制切削液的压力和流量、温度和粘度、清洁度、基准表面精度等辅助工艺系统的方法进行分析说明。

3.1 压力的控制说明

3.1.1 理论分析

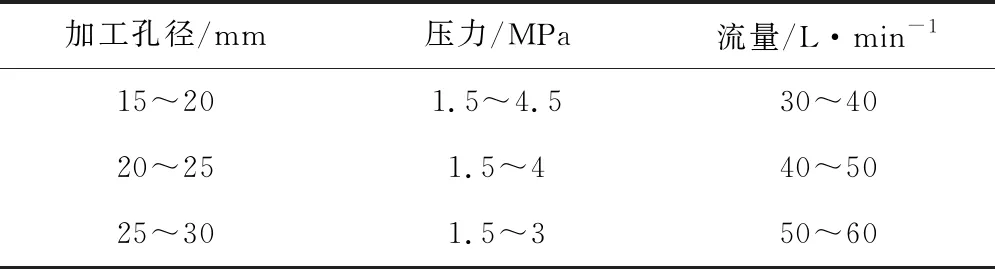

深孔加工时加强内冷却,强制排屑可以带走切屑带走热量,但排屑不畅会使内膛表面划伤,产生表面质量问题。促进内膛加工的冷却,促进排屑通畅需要采取强制有效的冷却方式[9]。这是通过对切削液的压力和流量控制实施的[10]。无堵塞的连续自动排屑,必须同时得到供油/排屑通道的结构合理、保持正常合理的油压和流量以及合理的切屑形态。切削液的压力和由它产生的速度主要作用是从切削区域和刀槽向刃具的前方冲掉切屑,必须通过高的压力迫使切削液到达切削刃上以保持润滑、控制温度及帮助断屑。切削温度随拉制速度增加而增高,应选取冷却能力强的切削液[11],为得到最佳的表面光洁度,切削液工作压力应保持恒定而且要很高。参考王世清的研究成果(见表1),选择外排屑深孔钻切削液压力与流量。

表1 外排屑深孔钻切削液压力与流量

3.1.2 试验验证

拉线刀体为外排屑结构(见图4),刀体外径尺寸规格较小(直径为20 mm),无专门切削液出口,切削液通过刀体与内膛间隙流出且拉线机床无切削液压力表显示,仅有调压装置,试验前未对切削液的压力予以控制。

试验时为了控制切削液的压力,在设备上加改装了压力检测表,调节切削液压力进行试验。室温15 ℃时将切削液压力控制在1.2、1.6和0.8 MPa各拉制1根管,在1.2和1.6 MPa拉制时切削液随刀体成喷射状喷出,冲出有力,易排出切屑,试拉制的膛线表面均无划伤;压力控制在0.8 MPa时,即使刀具角度适宜,但切削液流出软绵无力,拉制的膛线有局部切屑划伤,说明切削液压力控制对切屑排出影响较大。根据霍尔登 J. 斯温哈特论点,切屑能够较满意地排出并不是判断压力恰当与否的唯一标准,还应根据拉制膛线的表面光洁度分析判断,所以控制切削液压力的同时还应关注其他影响膛线表面质量的综合影响因素。

3.2 温度、粘度的影响及清洁度的控制

3.2.1 理论分析

因为金属都要热膨胀,所以为了保持精度,刃具、刀杆和工件的温度一致是必要的。因此,往往需要用人工的办法来控制切削液温度,一般最高工作温度是43~48 ℃。对于切削液来说,首先应满足液压装置在工作温度与启动温度下对液体粘度的要求,每种切削液都有一定的使用范围,过高或过低的温度对切削液都存在不利的影响。

低温使切削液粘度变大,粘度过高,油泵的自吸能力下降,液压系统压力损失增大,同时油液冲刷内膛刀具的力度不足,造成排屑不畅,内膛表面易发生切屑划伤。同时加工小直径深孔使用的切削液亦选用黏度低的切削液,以便降低黏滞阻力,减少液体能量损失。切削液要求洁净度较高,对于小口径管内膛加工应保证切削液的清洁度,脏的切削液能导致孔壁上润滑膜的破坏,使直径小的刀具上的油路通路被堵塞住,应定期检查过滤系统。

3.2.2 试验验证

本公司拉线机使用的是20#高速深孔钻削油,考虑拉线刀体的排屑通道较狭小,所选油比深孔钻镗床用油(标号40#)粘度低。为了保证切削油的粘度,试验时,将工房工作温度由10 ℃提高至15 ℃,在控制工作温度的同时,笔者采取在冷却液箱的油池中增加100目网眼筛的过滤措施,以避免排屑不畅或切削液内有大颗粒物,对内膛表面造成损伤。试验表明,经采取上述措施,在保证切削液压力的同时,冬季拉线工作环境温度应不低于15 ℃,切削液粘度适宜,促进了排屑,后续未出现膛线划伤现象。

3.3 已加工内孔表面精度控制

3.3.1 理论分析

零件应有可靠的加工基准,基准的表面光洁度应高于零件加工面[12]。膛线的加工是在身管内孔加工完成后进行的。加工膛线的拉线刀体的运动轨迹沿身管内膛轴线运动。拉线刀体的导向作用的发挥是依托已加工孔,由于深孔加工的误差复映突出,身管已加工内孔的表面质量对后期膛线的表面光洁度有直接影响。已加工内孔的表面光洁度差会造成拉制膛线时刀体振动、切削力方向改变、尺寸精度超差、阴线表面光洁度差等问题。

3.3.2 试验验证

在切削液压力、工作环境得到控制的情况下,以未珩磨孔为基准拉制了1根管的膛线,经内窥镜检测发现,在距拉线出口150~200 mm段阴、阳线圆周向光洁度均较差,肉眼判断仅为Ra(12.5~3.2) μm。又对1支管进行了试验,拉线前将已镗削的内孔进行了珩磨,保证其全膛表面粗糙度值比阳线图样要求(Ra1.6 μm)低一个等级,达到Ra0.8 μm。同时由于小口径火炮身管内径较小,外观目视不能直接判定全膛的表面质量,拉膛线前用内窥镜结合表面粗糙度比较块规对内膛质量进行全膛检测,确保全膛表面合格后才进行膛线加工。通过保证并提高基准的精度,后续拉制的膛线光洁度达到要求。试验证明,采取提升拉线基准精度的方法提高表面质量,措施有效。

3.4 刀具等其他方面的控制措施

由于在拉削过程中,刀具存在磨损,易造成加工表面质量降低,所以在加工过程中及时监控刀具的磨损情况,使用复磨工具保证刀刃的锋利;通过选取合理的加工参数,及时调整吃刀量和拉削速度,保证加工精度及表面加工质量;增大刀具的容屑槽促进排屑,同时设计导向套稳定刀杆,减少刀杆刚度不足引起的颤动,减少共振带来的影响表面加工质量的因素,以保证膛线加工质量。

3.5 试验结果

通过对切削液的压力、工作温度和粘度、清洁度、基准表面精度、刀具方面等辅助工艺条件均采取综合控制措施,试制加工了6支小口径身管膛线,经逐一使用内窥镜结合表面粗糙度比较块规检测,膛线表面质量得到了明显改善,6支管均未发现划伤膛线现象,未发生局部表面光洁度差的问题,表面粗糙度均满足Ra1.6 μm要求。试验证明,对切削液系统压力予以控制,根据切削油标号,对工作环境温度、粘度、清洁度等进行控制,可以显著促进强制冷却、排屑,避免切屑划伤膛线的问题发生;对拉线前基准精度提升,表面粗糙度高于零件图样表面精度1个等级后拉制膛线,可以有效降低误差复映的影响,拉制满足要求的表面质量。

4 结语

影响拉制火炮膛线表面质量的因素较多,小口径火炮膛线的加工较大中口径而言更为复杂。对于深孔加工来说,能否连续地、无堵塞地自动排出切屑,始终是成败的首要课题。现代深孔刀具由于保证了供油、排屑通道以及高压切削液,使连续自动排屑成为可能,但并未从根本上消除堵屑发生的可能。深孔加工中,只有正确地使用和管理切削液,才能通过最佳的切削液获得所期望的生产率和加工质量的综合效果。但在实际中,使用者往往忽视了切削液的重要性。本文通过采取切削液控制、拉线基准的精度控制、刀具控制等措施,提出了火炮膛线的机械拉制不仅应关注刀具、工装、切削参数情况,更应关注切削液、温度等辅助工艺条件的综合情况,同时由于小口径火炮的身管口径较小,从外面观测不到内膛的实际情况,必须使用专用内径检测仪检测内膛表面,关注深孔加工的误差复映,通过试验验证了方法的有效性,确保了膛线的表面加工满足产品质量要求,解决了表面光洁度低的问题,为小口径火炮膛线的机械加工提供了技术依据。