飞机整体油箱密封剂修补性研究

刘朝妮,宋英红,杨贵强,丁 烁

(1中国商飞上海飞机设计研究院,上海 201210;2中国航发北京航空材料研究院,北京 100095)

飞机服役过程中经常会出现油箱密封修补情况[1-2],因此,密封剂材料的修补性是其应用性能的重要部分。对密封剂材料修补性能评价,需综合考虑材料的应用环境,全面评价材料的粘接性能和耐介质性能,以及材料自身被修补性能和对其他材料的修补性等等。在大多数材料标准中,对密封剂材料的修补性要求一般为密封剂与密封剂的粘接性能[3-5],但仅此一项,不足以反映密封剂实际修补情况。

本文基于油箱修补工况,从密封修补功能的性能关联分析,研究了待修补涂层老化、密封剂老化对其修补性能影响,进一步分析密封剂的粘接性能和耐介质性能对修补性的影响,为密封剂修补性能表征和选材应用提供参考。

1 实验部分

1.1 原材料

密封剂A,低密度改性聚硫密封剂,北京航空材料研究院股份有限公司;454-4-1/CA-109/TL-52环氧底漆,诺贝尔;3号喷气燃料,大庆石化公司炼油厂;氯化钠,分析纯,国药集团化学试剂公司。

1.2 实验设备

M115老化试验箱,德国宾得;Instron 3366高低温电子拉力试验机,Instron公司;Quanta 600型环境扫描电镜(ESEM),美国FEI公司;MicroMR-CL-I型橡胶交联密度测定仪,苏州(上海)纽迈电子科技有限公司;邵尔A型硬度计,上海六菱仪器厂。

1.3 测试与表征

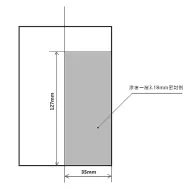

(1)密封剂与涂层粘接性能:根据油箱工况,在涂有环氧底漆的69.8mm×152mm×1.02mm标准试片上,设计涂层老化典型试验件,如图1所示。对涂层进行60℃×30d喷气燃料老化后,冷却至标准条件(23±2 ℃,50%±10% RH)取出试片,并在标准条件下放置2d后除去保护密封剂,与未老化的环氧底漆试片,按AS5127/1进行剥离强度试验件的制备和测试。

图1 涂层老化试验件Fig.1 Aging specimen of coating

(2)密封剂与密封剂粘接性能:按AS5127/1修补性试验方法,进行密封剂A与自身及其他两种同类密封剂的修补试验件制备和测试,待修补密封剂条件包括密封剂标准硫化和密封剂在3号喷气燃料60℃×3d→49℃×3d空气干燥→121℃×7d空气老化后两种。

(3)密封剂粘接性能:按AS5127/1剥离强度试验方法进行。

(4)密封剂拉伸性能:按AS5127/1拉伸强度和拉断伸长率试验方法进行。

(5)密封剂硬度:按ASTM D2240测试Shore A型硬度。

2 结果与讨论

2.1 涂层喷气燃料老化对密封剂修补性能影响

对喷气燃料老化前后的涂层进行密封剂的粘接性能试验,剥离强度试验结果如图2所示。由图2可见,涂层的喷气燃料老化对聚硫密封剂在涂层上的修补性能影响不大,表现为涂层上有无密封剂保护、涂层是否进行喷气燃料老化,密封剂在涂层上的粘接剥离强度变化不大,且内聚破坏率均为100%。

图2 涂层老化对密封剂修补性能影响Fig.2 Effects of coating aging on sealant repairing performance

图3为喷气燃料老化前后涂层的扫描电镜照片,对比图3(a)、3(b)可见,喷气燃料老化前后涂层的表面形貌和粗糙程度无明显变化。

图3 涂层耐油前后扫描电镜照片Fig.3 SEM images of coating before and after jet fuel aging

因此,经试验设计和对比,涂层经喷气燃料老化后,喷气燃料对涂层无明显影响,经正常清洁程序除去表面残余喷气燃料后,不影响其表面密封剂的修补性能。反应于日常飞机油箱维修过程中,耐油后的漆层表面,可同样实现密封修补。

2.2 待修补密封剂老化对其表面修补性能影响

模拟飞机油箱密封剂老化情况,考查密封剂先后经喷气燃料、热空气老化后,密封剂A对不同密封剂修补性能的变化,结果如图4所示。

图4 待修补密封剂老化前后修补剥离强度Fig.4 Repairing peel strength of the repaired sealant before and after aging

由图4可知,同样用密封剂A进行修补,同样为100%内聚破坏率,老化前后不同密封剂待修补性表现不同。密封剂A进行自我修补时,密封剂老化前后修补剥离强度差别不大;而密封剂A修补其他密封剂时,老化前后修补剥离强度变化明显,表现为密封剂A + 密封剂1老化后修补剥离强度变大,密封剂A + 密封剂2老化后修补剥离强度变小。

进一步对三种密封剂的力学性能和老化性能进行对比试验,结果见表1。

表1 试验密封剂的力学性能和老化性能Table 1 Mechanical and aging properties of the sealants for test

由表1可见,密封剂A、密封剂1、密封剂2在剥离强度、拉伸性能和老化性能方面有较大差别,进而影响其修补性能。密封剂1剥离强度、拉伸性能均低于密封剂A,密封剂A对其常温修补后,破坏发生在密封剂1层内,而其常温修补剥离强度略高于密封剂1的剥离强度,这主要是由于密封剂修补性试验件厚度大于剥离强度试验件造成;密封剂2剥离强度、拉伸性能高于密封剂A,密封剂A对其常温修补后,破坏发生在密封剂A层内,其常温修补性接近密封剂A的剥离强度。而分析三种密封剂的老化特性可知,密封剂A和密封剂1老化后,拉伸强度增大,而拉断伸长率降低,通过密封剂硬度和交联密度可进一步证实密封剂交联密度变大、硬度变大。此时,待修补层硬度明显高于修补层密封剂,破坏发生在上层的密封剂A。而密封剂2老化后,拉伸强度降低,拉断伸长率增大,密封剂硬度降低,交联密度变小,导致修补层密封剂强度和硬度均高于待修补层,破坏则发生在底层待修补密封剂。

因此,待修补密封剂的老化行为对其表面修补性有较大影响,当待修补密封剂老化性能良好,未出现交联密度降低、硬度降低等降解迹象时,对其修补后,破坏一般发生在表层修补密封剂,可实现密封修补。而当密封剂出现交联密度降低、硬度降低等降解迹象时,直接修补将导致破坏仍发生在待修补层,修补不具意义。因此,在实际飞机油箱修补过程中,如发现密封剂出现明显变软或表面发粘等现象,应彻底清除后进行修补。

3 结论

(1)油箱密封剂的修补性评价,需综合考虑密封剂对喷气燃料老化前后涂层和密封剂的修补情况。

(2)设计的涂层老化典型试验件和条件,代表了油箱典型的修补工况,研究结果表明,密封剂对涂层的粘接性能可表征密封剂对油箱涂层的修补性。

(3)密封剂对密封剂的修补性,受修补和待修补密封剂的粘接性能、强度和耐老化性能影响。标准硫化密封剂的修补,破坏一般发生在强度较低的密封剂层;而老化后的密封剂,其修补后的破坏与密封剂的耐老化性能直接相关。

(4)密封剂A 低密度改性聚硫密封剂具有良好的修补性。