超高速与常规激光熔覆Fe基涂层微观组织及性能研究

陈书楠,娄丽艳,,纪纲,贾云杰,李长久,李成新

超高速与常规激光熔覆Fe基涂层微观组织及性能研究

陈书楠1,娄丽艳1,2,纪纲2,贾云杰1,李长久2,李成新2

(1.天津职业技术师范大学 机械工程学院 汽车模具智能制造技术国家地方联合工程实验室,天津 300222;2.西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室,西安 710049)

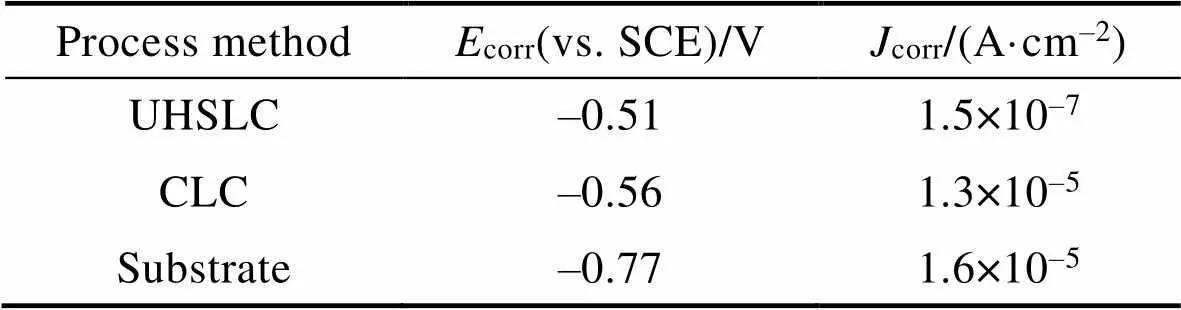

目的 对比研究常规与超高速激光熔覆涂层的微观组织、相结构,明确涂层结构及性能间的构效关系。方法 以27SiMn为基体,分别采用常规和超高速激光熔覆技术制备Fe基涂层。采用扫描电镜(SEM)表征涂层的显微组织,用能谱仪(EDS)分析涂层的元素分布。采用X射线衍射仪(XRD)、光学显微镜(OM)和电子背散射衍射(EBSD)方法分析涂层的相组成。采用显微硬度计、电化学工作站等测试涂层的硬度分布及电化学特性。结果 常规与超高速激光熔覆涂层组织致密,均无明显气孔和裂纹等缺陷。相较于常规激光熔覆涂层,超高速激光熔覆涂层的晶粒更为细小,涂层成分接近粉末设计成分,晶内和晶间Cr元素分布更为均匀。2种工艺制备的涂层均由马氏体、铁素体和M型碳化物组成,但是超高速激光熔覆涂层所含马氏体和碳化物含量更低,使其硬度低于常规激光熔覆涂层。同时,与常规激光熔覆涂层相比,超高速激光熔覆涂层的自腐蚀电位由–0.56 V升高至–0.51 V,自腐蚀电流密度由1.3×10–5A/cm2显著降低至1.5× 10–7A/cm2。结论 与常规激光熔覆相比,超高速激光熔覆涂层晶粒细小,成分均匀,具有更优异的耐腐蚀性能。与此同时,涂层的马氏体及碳化物含量更少,硬度更低。

超高速激光熔覆;涂层;组织结构;耐蚀性;硬度;相组成

作为煤矿综采的主要支撑设备,液压支架立柱在井下工作,环境潮湿,立柱表面极易因腐蚀而失效,给采矿过程带来了极大的安全隐患[1-2]。因此,提升液压支架立柱的耐腐蚀性能具有重要意义。目前,工业生产中耐腐蚀涂层的制备技术主要有电镀、堆焊和激光熔覆等[3-5]。其中,电镀铬涂层因具有硬度高、光洁度好、耐磨耐蚀性强、成本低等优势,在国内许多重要工业领域大量应用,每年的市场空间超过3× 1013m2[6-7]。但是,电镀铬产生的Cr6+毒性强,对环境污染严重,危害人体健康,已成为我国重点防控的五大金属污染物之一。从2017年9月开始,六价铬只能在获得欧洲化学品总署的特殊且有限期认证后才能使用[8]。美国、日本等国家也相继出台了针对电镀铬的严格限制规定。由此可见,可替代电镀硬铬的绿色表面处理技术需求迫切[9-11]。

2017年,德国弗劳恩霍夫激光技术研究所和亚琛工业大学联合提出了超高速激光熔覆技术(Ultra- High Speed Laser Cladding)[12]。通过同轴送粉喷嘴的设计,使得粉末汇聚在基体上方以熔融或半熔化状态进入熔池,而基体表面只形成微熔池,大幅提高了粉末的利用率,减小了基体热输入,在确保涂层与基体呈高强冶金结合的同时,可控制涂层的稀释率低于2%,能实现25~250 μm薄涂层的制备。基于基体与激光器的高速协同运动,超高速激光熔覆速度可达50~500 m/min,突破了传统熔覆的效率瓶颈。通过工艺优化,涂层表面粗糙度可达10 μm以下,较常规熔覆更为光滑,涂层晶粒更加细小[13]。因此,该技术提出后,作为可替代电镀硬铬的潜在有效方法,迅速受到了国内外学者的广泛关注。

山东能源重装集团澹台凡亮等[14]将高速激光熔覆技术应用于27SiMn液压支架立柱,研究表明,与电镀硬铬技术相比,高速激光熔覆涂层与基体呈紧密冶金结合,且涂层没有气孔和裂纹等缺陷,应用该技术可提高金属粉末的利用率,显著提高加工效率,降低激光加工技术成本。西安煤矿机械公司王先龙等[15]探讨了超高速激光熔覆技术在采煤机齿轮修复上的应用,利用其热输入低的特点,解决了以往齿轮修复过程中因热输入大,易产生孔变形,从而难以修复的问题。弗劳恩霍夫公司与亚琛分公司等[16]采用高速激光熔覆在铸铁刹车盘上成功制备了厚度不超过1 mm、高强度冶金结合的高质量薄涂层,缩短了后处理工艺时间,极大提高了经济效益。超高速激光熔覆技术作为高效优质的绿色表面技术,在耐磨防腐等涂层制备领域,展现出了广阔的应用前景。

哈尔滨工业大学、西安交通大学等,也围绕常规及超高速激光熔覆技术开展了对比研究,以进一步明确其组织结构特点。李俐群等[17]以1~3 kW激光功率、1.5~50 m/min的线速度分别制备了常规和超高速激光熔覆涂层,研究了不同工艺下涂层的耐腐蚀性能。结果表明,超高速激光熔覆涂层元素的分布更加均匀,涂层具有更好的耐腐蚀性能。张煜等[18]以1.5 kW的激光功率、1.2~13.6 m/min的线速度分别制备了常规和超高速激光熔覆镍基WC涂层,研究了不同工艺下涂层的耐磨性能。结果表明,与常规激光熔覆相比,超高速激光熔覆制备的镍基WC涂层表面质量更好,涂层中WC颗粒分布更均匀,涂层的耐磨质量更好。李朝晖等[19]以1.8 kW的激光功率、5~70 m/min的线速度分别制备了常规和高速激光熔覆涂层,研究了不同制备工艺下涂层的微观组织及耐磨性能。结果表明,高速激光熔覆涂层的枝晶组织细小,晶间成分差异小,硬质相颗粒分布更均匀,具有更优异的耐磨性能。Yuan等[20]以2 kW的激光功率、0.6~76.86 m/min的熔覆速度,在45钢上制备了Ni45涂层,对比研究了常规和超高速激光熔覆2种工艺制备的涂层的微观组织和耐蚀性能。结果表明,2种涂层的显微组织具有相同的生长规律,但高速激光熔覆涂层的显微组织更小,密度更大。Shen等[21]采用了1.5~100 m/min的熔覆速度制备了431不锈钢涂层,并对涂层的微观结构和耐蚀性能进行了研究。结果表明,熔覆速度越高,涂层枝晶尺寸越小,成分更均匀,耐腐蚀性能越好。通过梳理近几年有关超高速激光熔覆的研究可知,相较于常规激光熔覆,超高速激光熔覆涂层的耐磨、耐蚀等性能得到有效提升的原因均主要归结于涂层组织更加细小,成分分布更加均匀。但是,基于常规与超高速激光熔覆2种工艺所制备的涂层,组织结构及成分差异也会给涂层性能带来直接影响,截至目前,鲜有相关研究报道。

本文以液压支架27SiMn钢为基体,分别采用常规及超高速激光熔覆技术,制备Fe基耐蚀涂层,对比分析不同制备工艺下涂层的组织结构、相结构、耐蚀性能和硬度,探究涂层组织结构和性能的构效关系。

1 试验

1.1 材料

试验用基体为100 mm×100 mm×5 mm的27SiMn钢板材。试验前,对基体表面进行精磨处理,并采用丙酮清洗,去除表面油污。熔覆材料采用Fe基粉末,粒度为48~74 μm,成分见表1,形貌如图1所示,粉末球形度良好。试验前,对粉末进行烘干,温度为120 ℃,时间为30 min。

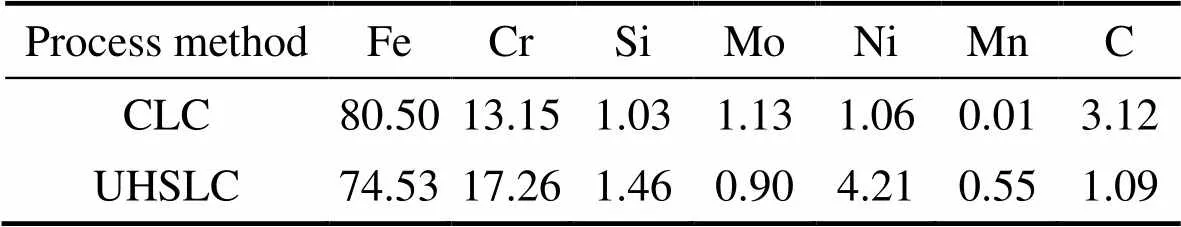

表1 Fe基合金粉末成分

图1 Fe基合金粉末形貌

1.2 方法

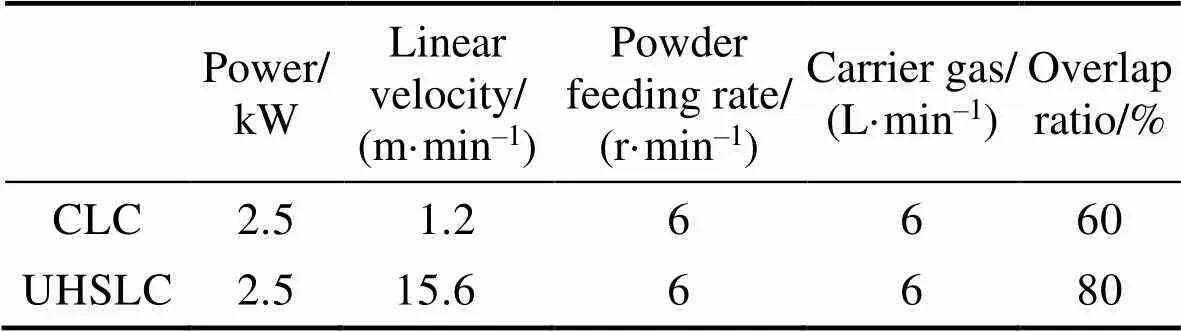

常规及超高速激光熔覆均采用最大输出功率为2.5 kW的RFL-A2500D光纤输出半导体激光器,光斑输出为直径2 mm的圆形光斑。送粉气与保护气均采用Ar气(纯度>99.9%)。其中,超高速激光熔覆试验采用自主设计的超高速激光熔覆专用环形同轴送粉头,常规激光熔覆试验采用常规激光熔覆同轴送粉头。根据前期工艺试验结果,为获取质量优异的熔覆涂层,采用优化的试验参数,见表2。

表2 常规及超高速激光熔覆试验参数

1.3 性能测试及组织观察

采用日立S-3400型扫描电子显微镜观测涂层显微组织结构,用其附带的X射线能谱仪(EDS)进行涂层成分分析,使用电子背散射衍射(EBSD)进行物相分析,扫描步长为0.4 μm。采用Bruker D8 ADVANCEA25型X射线衍射仪(XRD)开展涂层物相分析,扫描角度为20°~90°,扫描速度为4 (°)/min。采用HV-1000显微硬度仪测试涂层硬度,沿层深方向每隔30 μm测量一次,试验载荷为0.5 N,保荷时间为15 s。采用CS310电化学工作站进行涂层的电化学测试,使用三电极系统,其中参比电极为饱和甘汞电极,对电极为金属铂电极,工作电极为涂层,暴露面积为1 cm²,电解质为3.5% NaCl溶液,扫描速度为1 mV/s。

2 结果和讨论

2.1 涂层形貌及元素分布

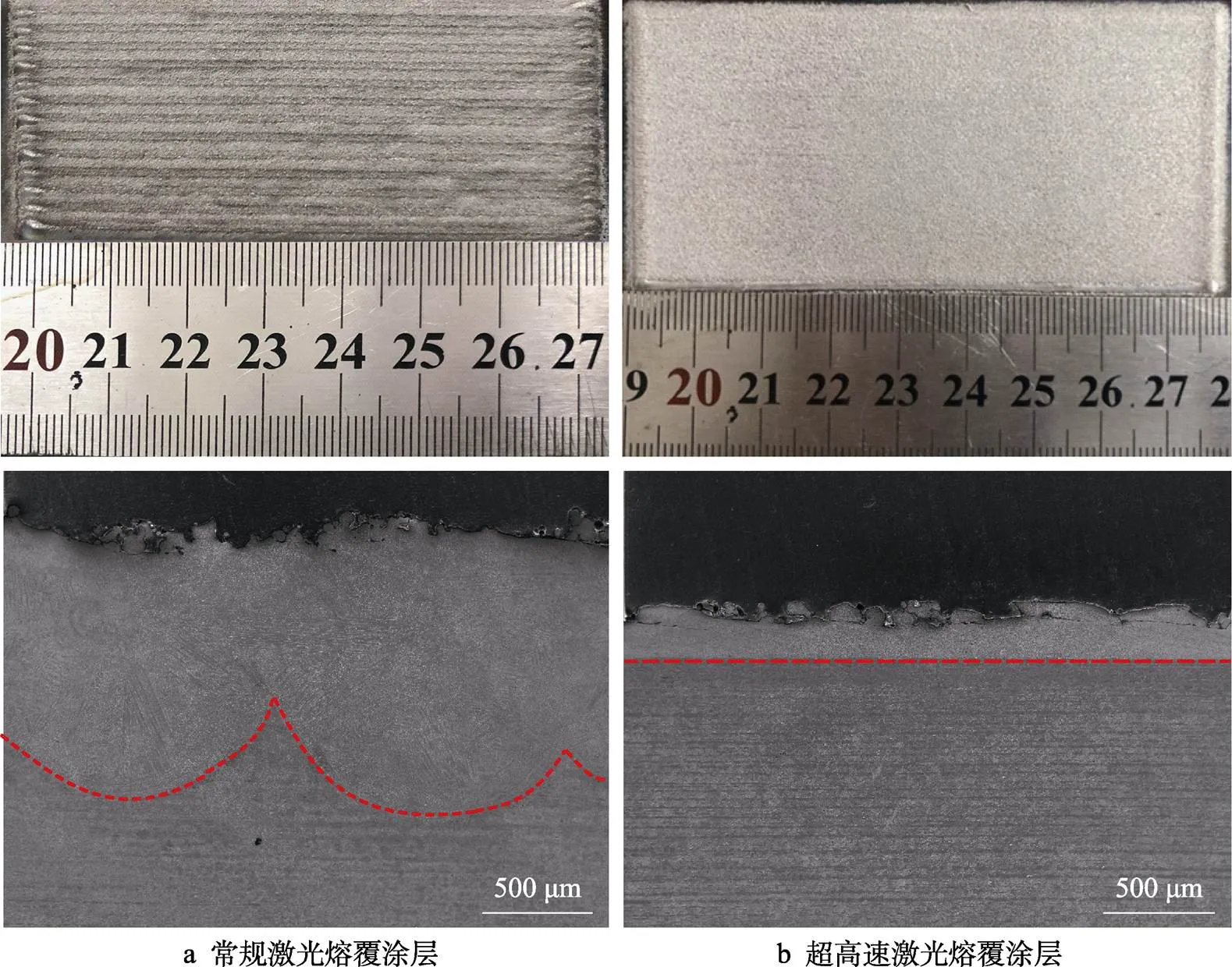

常规及超高速激光熔覆Fe基涂层的宏观形貌如图2所示。由图2可知,与常规激光熔覆涂层相比,超高速激光熔覆涂层表面光滑平整,道次之间无明显的搭接痕迹。基于同轴激光熔覆粉末流量分布的数值模拟与试验验证[22]表明,超高速激光熔覆采用的环形送粉喷嘴使粉末在汇聚处的浓度分布更加与激光束的能量密度一致,可以使粉末汇聚的质量浓度至少提高50%[23-24],能够大幅提高作用于粉末的激光能量,有助于使粉末在到达熔池前充分熔化,在有效减小基体热输入的同时,提高了激光能量和粉末利用率。因此,基于对送粉头的精确设计,超高速激光熔覆技术优化了激光、粉体和基体的能量分配方式,使得粉末能够在到达基体熔池之前达到熔化或半熔化状态,制备的涂层表面粘粉少,更为光滑[12]。文献[17,25]表明,超高速激光熔覆制备的涂层,一次表面粗糙度可低于10 μm。同时,超高速激光熔覆一般采用高搭接率,以获得致密、均匀的涂层,而研究结果显示,搭接率在一定范围内提高,可使得熔覆涂层的表面粗糙度进一步降低[25]。本研究中,80%的搭接率亦有助于减小涂层的表面粗糙度,能大幅降低涂层后续机械加工时的加工余量,减少加工时间,有助于加工成本的降低。由图2c、d可以看出,常规激光熔覆涂层厚度约800 μm,而超高速激光熔覆在超过10倍的熔覆速度下,因单位时间内形成的涂层有效面积增加,使得涂层厚度大幅降低[26],涂层厚度约200 μm。同时,2种工艺制备的涂层组织致密,均未发现裂纹、孔隙等缺陷,质量较好。

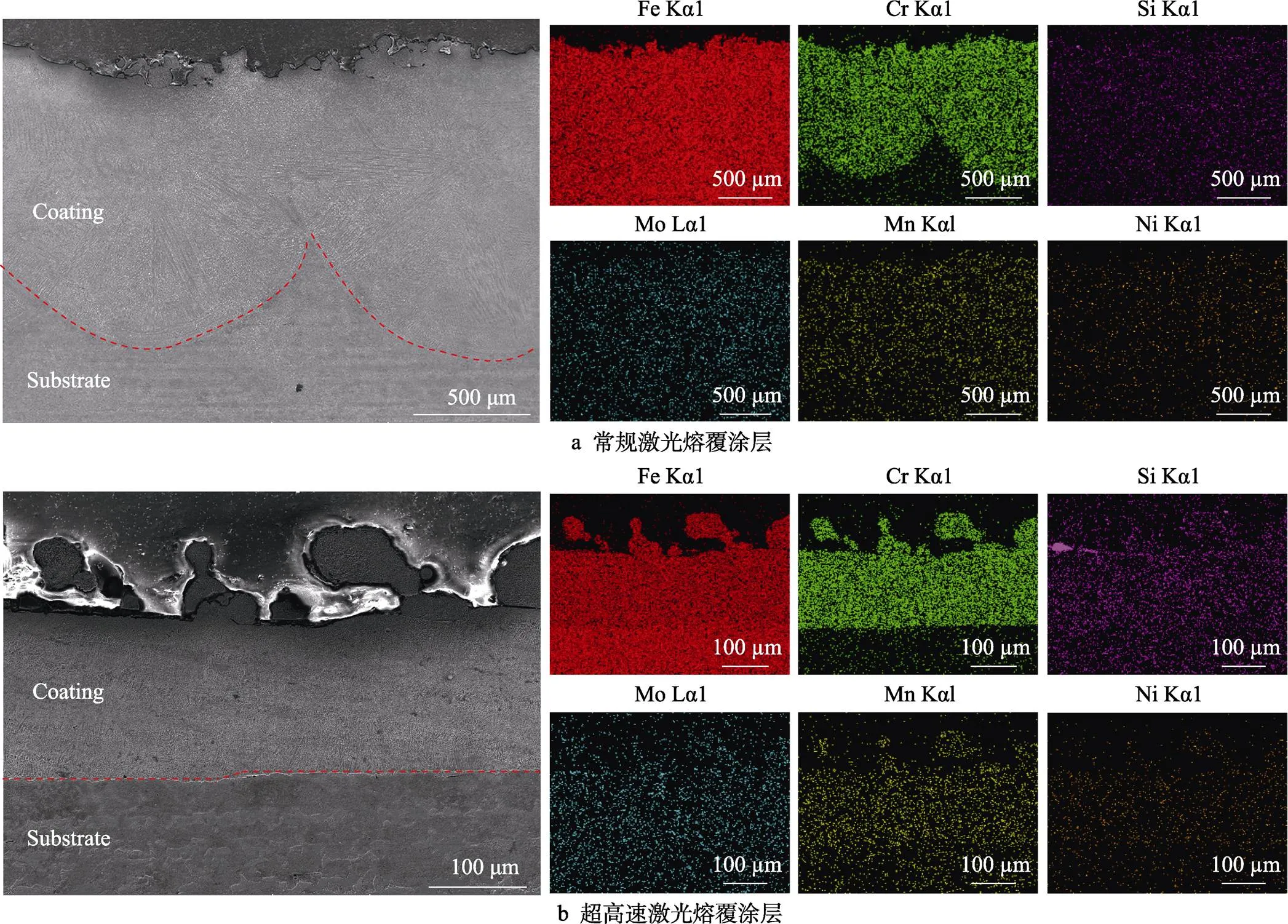

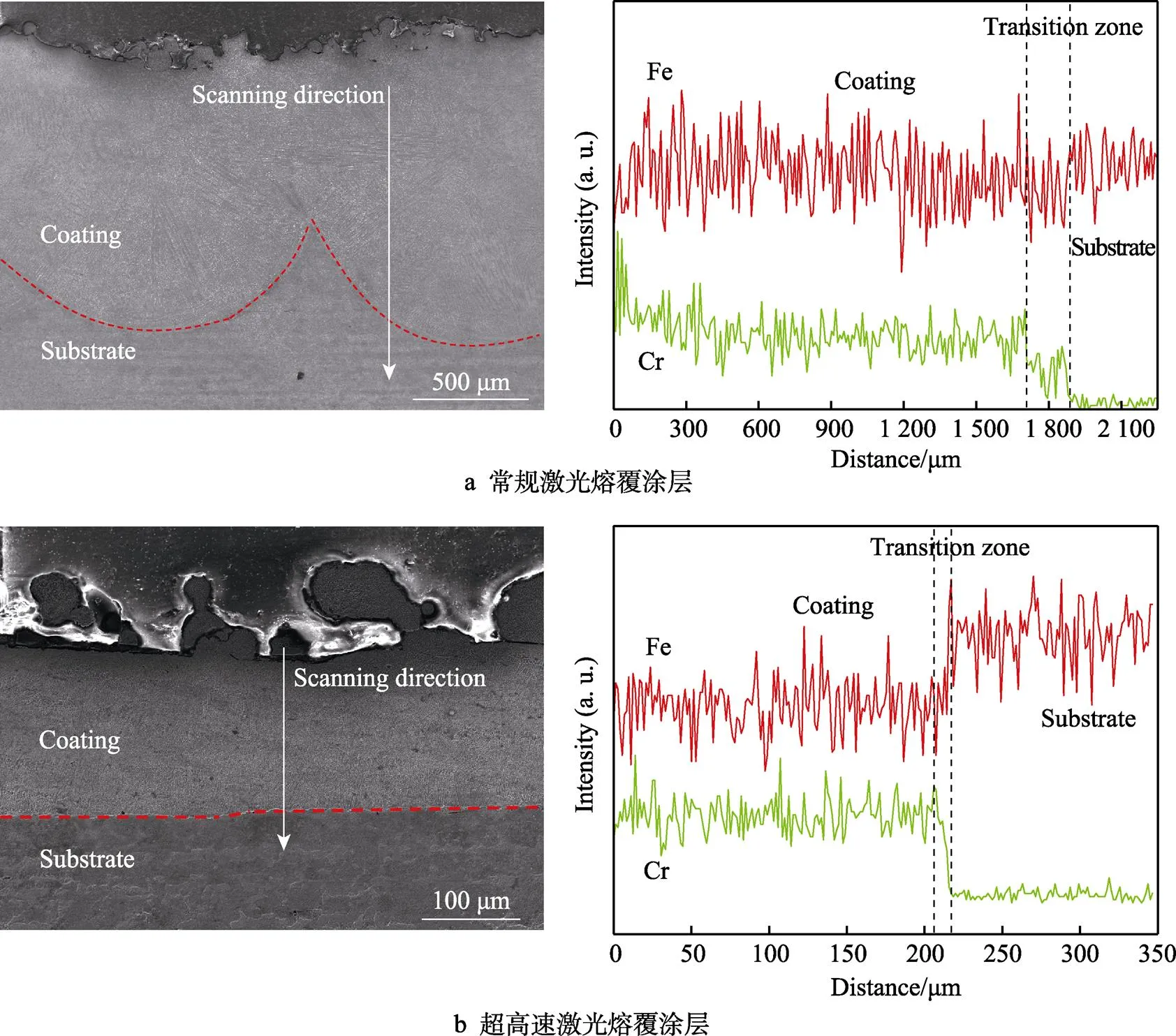

稀释率是激光熔覆工艺控制的重要因素之一,是指在激光熔覆过程中,由于基体材料熔化进入涂层,从而导致涂层成分发生变化的程度。为了对比超高速和常规激光熔覆对涂层稀释率的影响,对涂层进行了EDS分析,如图3所示。图3a为常规激光熔覆铁基涂层元素分布的EDS图谱,可知,常规激光熔覆涂层内元素分布均匀,涂层–基体界面呈蜿蜒状。图3b为超高速激光熔覆铁基涂层元素分布的EDS图谱,可知,超高速激光熔覆涂层内元素分布均匀,涂层–基体界面近似直线,更为平整。常规与超高速激光熔覆涂层的元素含量见表3。由表3可知,与原始粉末相比,对于常规激光熔覆涂层,Fe的质量分数由77.18%提高到80.5%,而Cr的质量分数由17.99%降低到13.15%。对于超高速激光熔覆涂层,Fe和Cr的含量并未发生明显的改变。这是由于相同激光功率下,激光束对基体的热输入相同,而超高速激光熔覆速率远高于常规激光熔覆,使单位时间内分配在基体表面的能量较低,即能量密度低,使基体表面熔化更少,在基体表面仅形成微小熔池。在确保涂层与基体冶金结合的同时,基体元素向涂层的扩散少,极大地降低了涂层的稀释率,进而有效控制了因基体熔化造成的涂层成分偏离粉末原始设计成分。在常规激光熔覆过程中,激光能量大部分作用于基体上,基体熔化促进了Fe元素向涂层中的扩散,对涂层产生了很强的稀释作用,使得涂层的成分变化较大。

图2 Fe基合金涂层宏观形貌

图3 Fe基合金涂层截面元素分布

表3 常规及超高速激光熔覆Fe基合金涂层元素含量

常规及超高速激光熔覆Fe基涂层截面SE图像和元素EDS分析如图4所示。基于涂层主要元素Fe、Cr元素的EDS线扫描结果可知,常规激光熔覆涂层的过渡区约为140 μm(见图4a),而超高速激光熔覆涂层与基体的元素过渡区仅为7 μm(见图4b),为常规激光熔覆涂层的1/20。较小的元素过渡区进一步表明,超高速激光熔覆过程中,基体熔化很少,降低了对涂层的稀释作用,涂层稀释率低。

涂层稀释率的计算可以采用成分法或面积法。因超高速激光熔覆涂层基材熔化层极薄,面积难以测量,故采用成分法计算稀释率,如式(1)所示[27-28]。

式中:c为合金粉末的密度,kg/m3;s为基体材料的密度,kg/m3;c为合金粉末中元素的质量分数,%;c+s为熔覆层中元素的质量分数,%;s为基体材料中元素的质量分数,%。

经计算可知,常规激光熔覆涂层的稀释率约为12%,而超高速激光熔覆涂层的稀释率降低到2%。

2.2 涂层微观组织结构

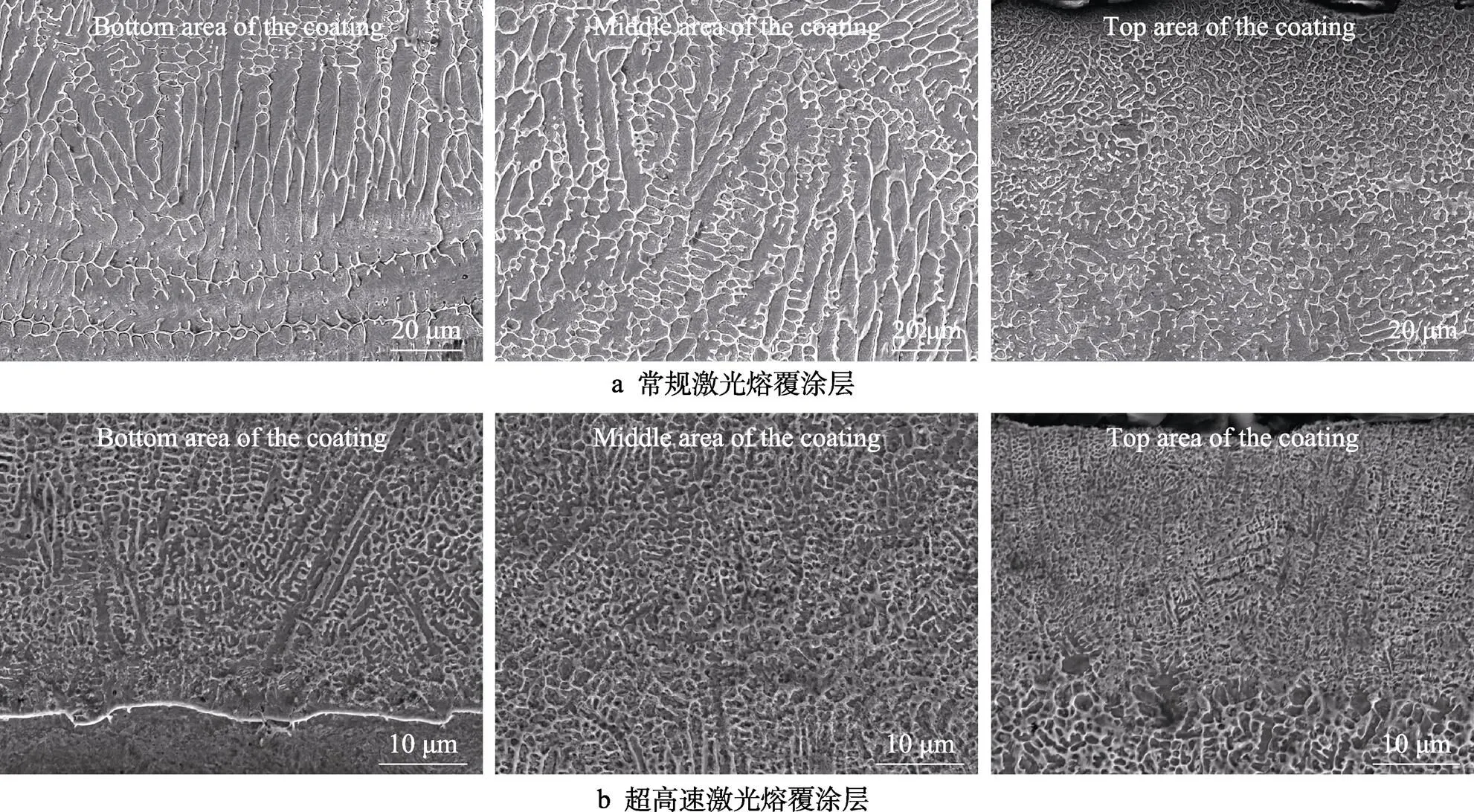

常规及超高速激光熔覆Fe基涂层的微观组织如图5所示。由图5a可知,对于常规激光熔覆涂层,涂层底部和中部主要为柱状枝晶。其中,底部枝晶尺寸较小,而涂层中部的散热较慢,枝晶生长速度低,尺寸较大,且涂层底部和中部的枝晶生长方向较为一致,均为指向熔池中心生长。涂层顶部主要为杂乱生长的树枝晶和等轴晶,晶粒更为细小,这主要与顶部散热速率较快、形核质点增多有关[17]。由图5b可知,对于超高速激光熔覆涂层,涂层底部与基体的结合区域为平面晶,随着向涂层内部生长,由平面晶转变为蜂窝状晶。在涂层的中部区域,凝固组织完全转变为树枝晶,并且部分枝晶沿散热方向生长为柱状枝晶,即涂层中部为树枝晶和柱状晶混合组织。涂层的顶部区域主要为细小、均匀的树枝晶和等轴晶。涂层不同区域晶粒形态的转变主要受到温度梯度和凝固速率的影响[29-30]。在涂层底部,由于最大、最小,因此出现了少量的平面晶。随着固/液界面的移动,减小、增大,凝固组织由平面晶变为蜂窝状枝晶。在涂层中心,值进一步减小,当值减小到一定程度时,蜂窝状枝晶完全消失,使其组织形态呈现树枝晶和柱状晶混合的组织结构。在涂层顶部,值最大,同时熔池内部杂质上浮,使得熔池顶部枝晶形核质点增多,因此晶粒细小[20]。同时,通过对比常规和超高速激光熔覆涂层可知,超高速激光熔覆涂层的组织更加细小,组织生长更为均匀。

图4 Fe基合金涂层断面SE图与过渡区元素EDS分析

图5 常规及超高速激光熔覆涂层截面微观组织

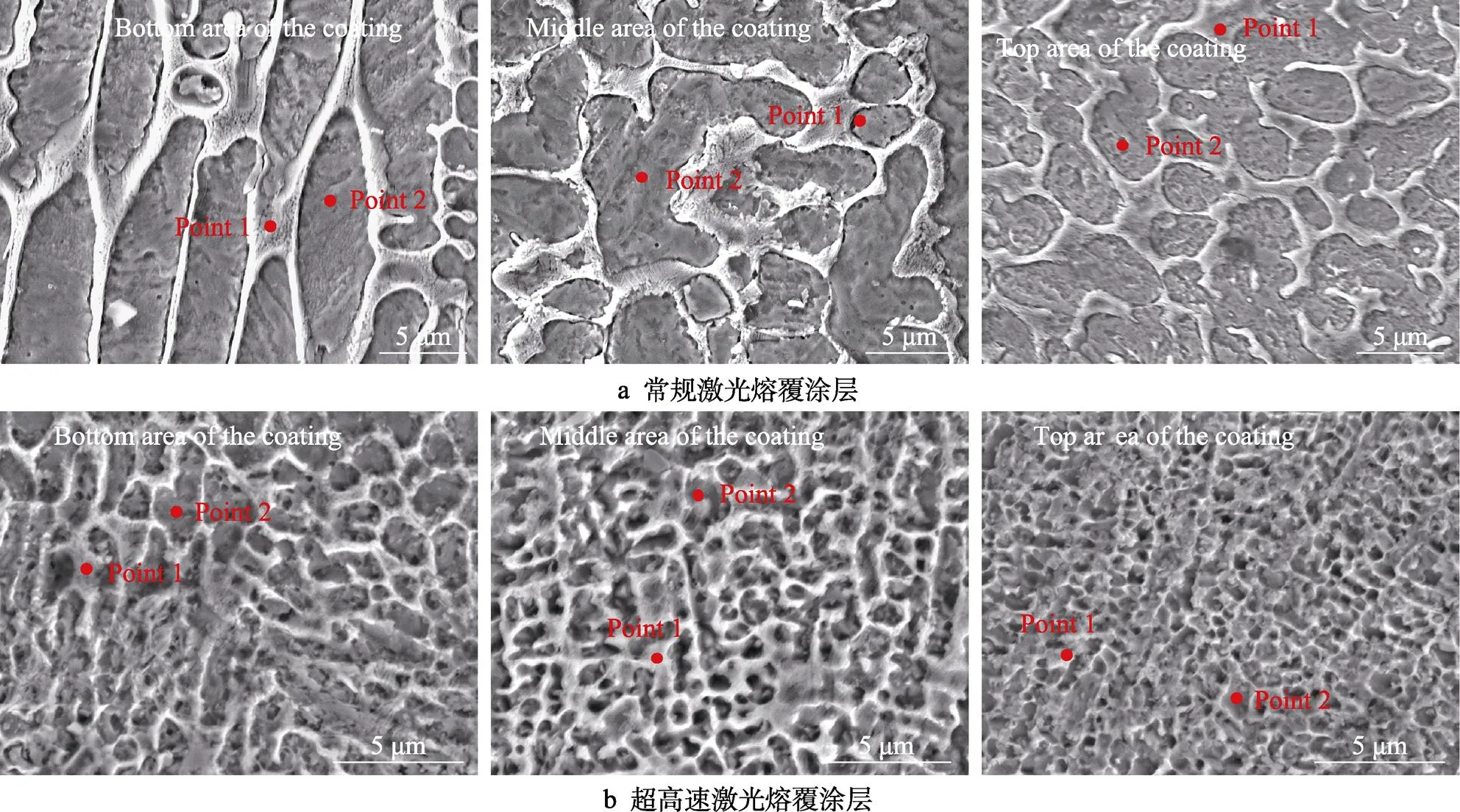

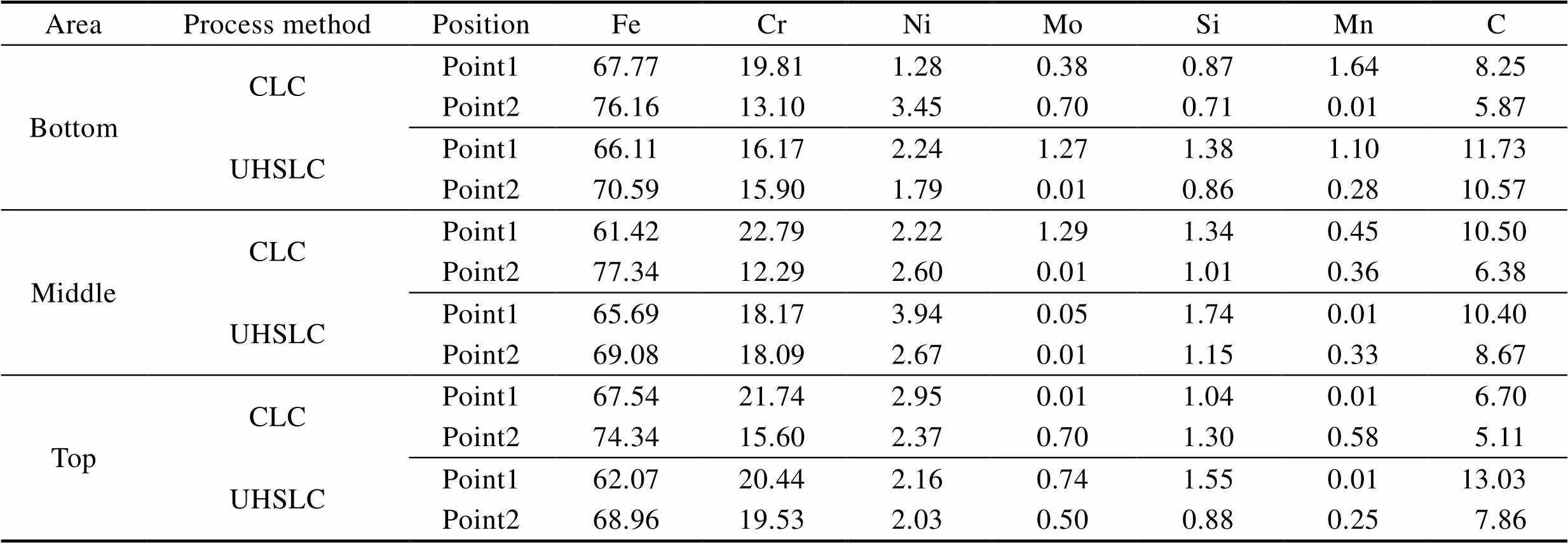

常规及超高速激光熔覆Fe基涂层底部、中部和顶部组织的放大形貌见图6,图示位置的元素含量分布见表4。由元素EDS数据可知,常规激光熔覆涂层枝晶间主要元素为Cr、Mn,枝晶的主要元素为Fe、Ni,涂层底部、中部、顶部组织枝晶和枝晶间Cr元素分布不均匀,在枝晶和枝晶间的含量相差大于6%。超高速激光熔覆涂层枝晶间的主要元素为Cr、Mn,枝晶的主要元素为Fe、Ni,与文献[21]中结果一致,且超高速激光熔覆涂层中Cr元素含量分布均匀,涂层的不同位置枝晶和枝晶间的质量分数相差均小于2%。

图6 常规及超高速激光熔覆涂层截面微观组织放大形貌

表4 常规及超高速激光熔覆涂层不同位置元素含量

根据牛顿冷却定律有:

式中:为热流密度,W/m2;w、为分别为环境温度和熔池温度,K;为涂层表面的对流传热系数,W/(m2·K);为单位时间内激光辐照的总面积,m2;为单位时间内激光热输入量,W。

由式(2)、(3)可知,当激光功率相同时,单位时间内超高速与常规激光熔覆的热输入量相同,而超高速激光熔覆过程中,激光辐照过的区域远大于常规激光熔覆,因此其热流密度远低于常规激光熔覆,降低了能量对基体的穿透作用,使得基体表面形成的熔池面积较浅。在失去激光辐照后,熔池的冷却速度也更快[31],使超高速激光熔覆的冷却速度高于常规激光熔覆1个量级以上[26]。晶内与晶间元素含量的差异主要受凝固条件的影响。涂层中元素分布变化是在激光束辐照基体达到熔点形成液态金属熔池后,其内部产生循环热对流而改变的,在涂层温度低于熔点后,熔池迅速冷却,熔池内的元素分布变化也随之停止[32-33]。在非平衡凝固过程中,合金元素凝固偏离平衡位置,使部分合金元素在固液相线聚集。液相将按照一定比例固溶析出富含Fe、Ni元素的枝晶,之后偏聚在固液相线的Cr,Mn元素凝固,形成枝晶间,最终导致枝晶与晶间化学成分存在差异[21]。超高速激光熔覆的快冷特性能够细化晶粒和抑制元素的扩散,消除元素的偏聚现象,均有助于涂层内元素的均匀分布。

2.3 涂层的物相分析

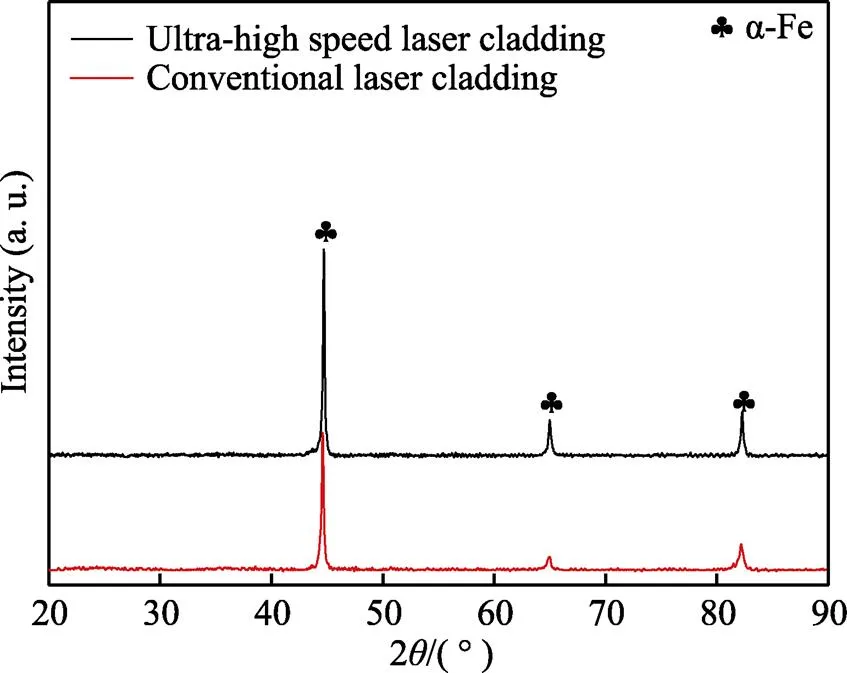

图7为常规及超高速激光熔覆Fe基合金涂层的XRD图谱。由图7可知,2种工艺制备的涂层的主要相组成均为铁素体,没有明显的碳化物峰,这可能与涂层内部碳化物的含量较少有关。

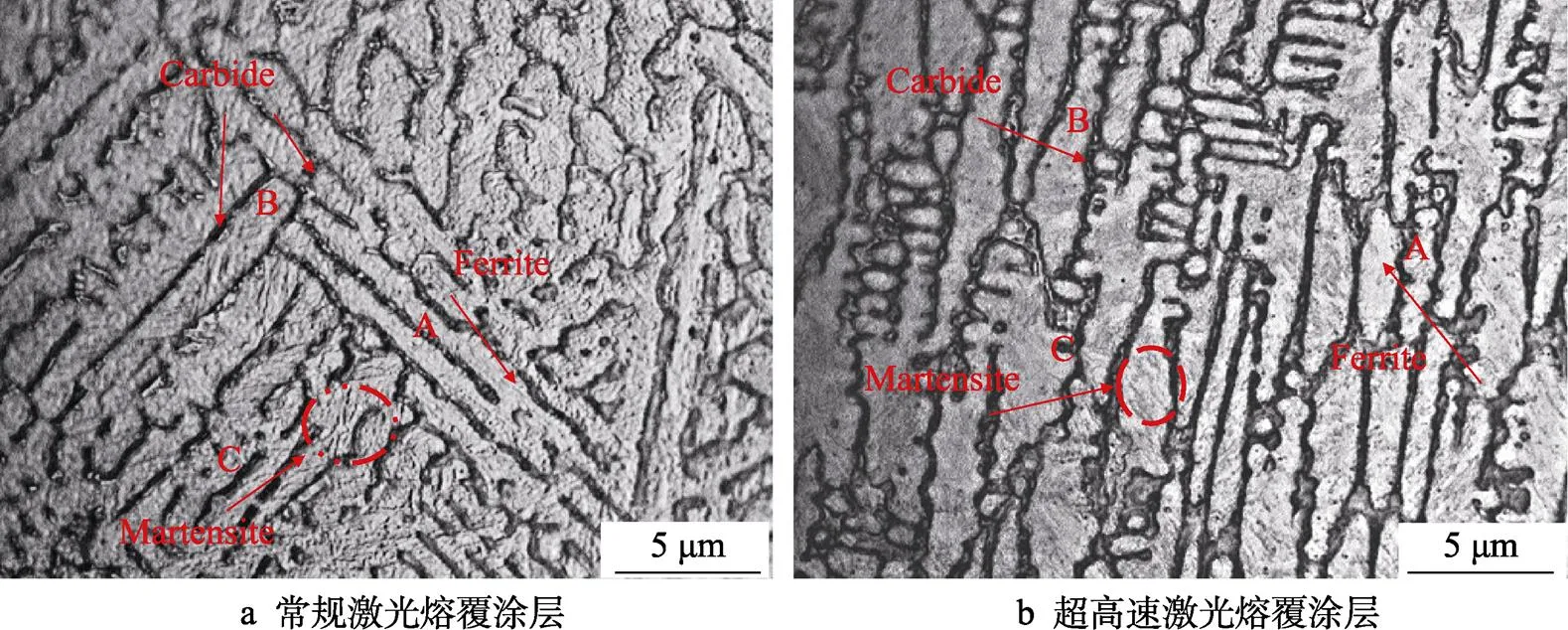

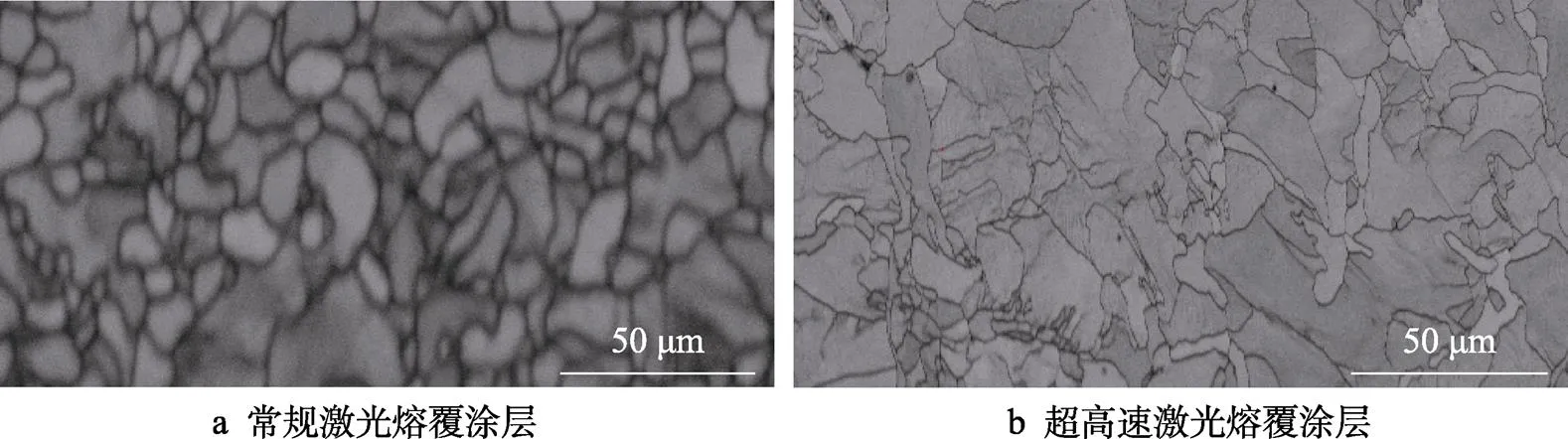

常规及超高速激光熔覆涂层光学的显微结构如图8所示。由图8可知,2种工艺下,涂层铁素体晶粒的内部均分布着板条状的马氏体组织,同时在铁素体的晶间处有黑色物相富集,推测可能为碳化物。为进一步确定涂层的物相组成及分布情况,对常规和超高速激光熔覆涂层进行了EBSD分析。

图7 常规及超高速激光熔覆涂层XRD谱

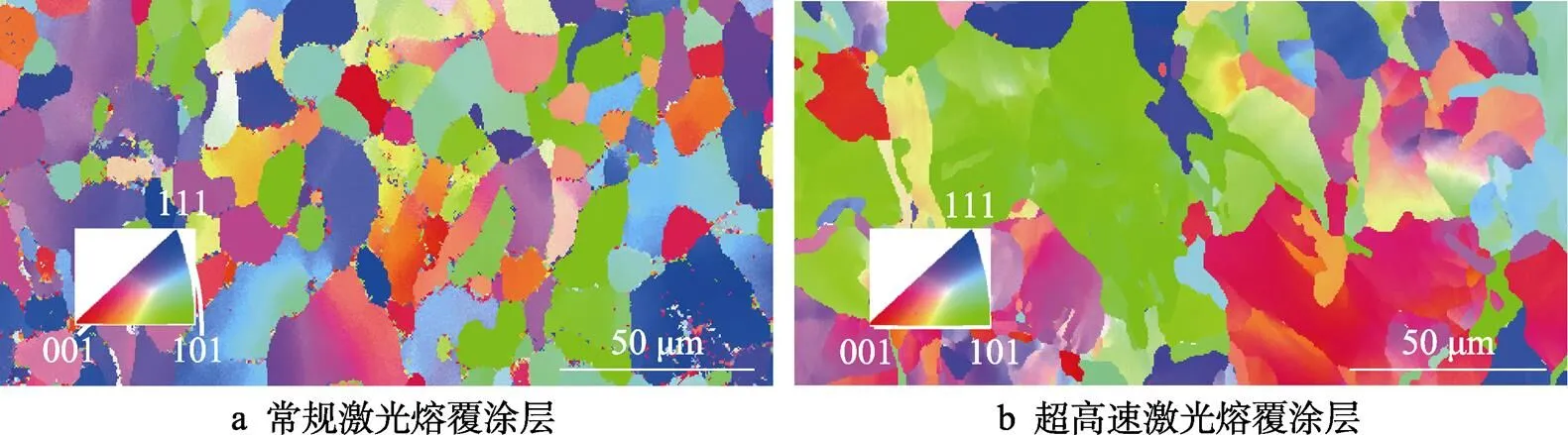

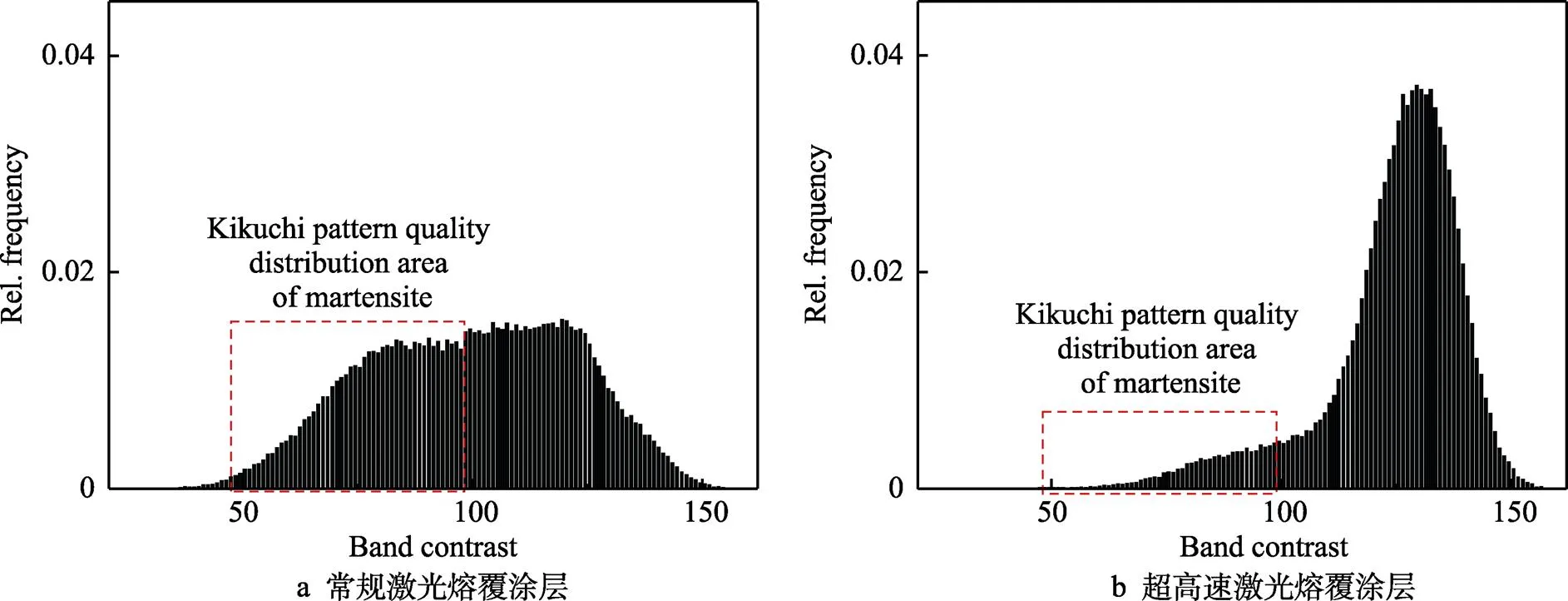

图9为常规及超高速激光熔覆Fe基涂层晶粒取向图,不同颜色代表不同晶粒取向。图10为常规和超高速激光熔覆Fe基涂层花样质量BC图(Band contrast),该图能够反映EBSD测定过程中菊池花样的质量。通常情况下,变形区域和晶界处由于晶格畸变大,BC图更为模糊。在本研究中,BC值在20~160内。当BC值为20时,像素显示较为模糊;当BC值为160时,像素显示较为清晰。因此,变形区域和晶界通常具有低的BC值。对于铁素体和马氏体,由于晶格畸变产生一定的差异,因此可以通过BC图对它们进行区分[34-35]。马氏体是碳的过饱和固溶体,在非平衡凝固过程中,通过共格切变的方式迅速生成,该过程产生的晶格畸变更大,使得晶格内位错密度更高,因此BC图更为模糊,BC值更低,其BC值范围一般为20~95[36]。铁素体晶粒内位错密度低,晶格畸变小,因此BC图更为清晰,BC值更高,其BC值一般在95以上。对比图10a、b可以看出,与常规激光熔覆涂层相比,超高速熔覆涂层的BC图更加清晰。

图8 Fe基合金涂层光学显微结构

图9 Fe基合金涂层EBSD晶粒取向分布

图10 Fe基合金涂层BC图

常规及超高速激光熔覆Fe基涂层的BC值分布如图11所示。由图11可知,超高速激光熔覆涂层的BC值在20~95的占比更低,表明超高速熔覆涂层内的马氏体含量更低。通常情况下,马氏体通过非扩散相变由奥氏体快速冷却生成。超高速激光熔覆的热输入更低,基体熔化范围可小于10 μm[17-18,25]。本研究中,涂层与基体间的元素过渡区仅7 μm,表明基体表面仅形成微小熔池。对于常规熔覆,元素过渡区普遍大于60 μm[17-18]。因此,与常规熔覆相比,超高速激光熔覆非平衡凝固过程更为短暂,在极快的冷却条件下,奥氏体的转变量更少[37-38],进一步降低了涂层中的马氏体含量。此外,超高速激光熔覆涂层中含量较高的Cr、Ni元素能够提高过冷奥氏体的稳定性,使马氏体转变温度降低,抑制了马氏体的生成。

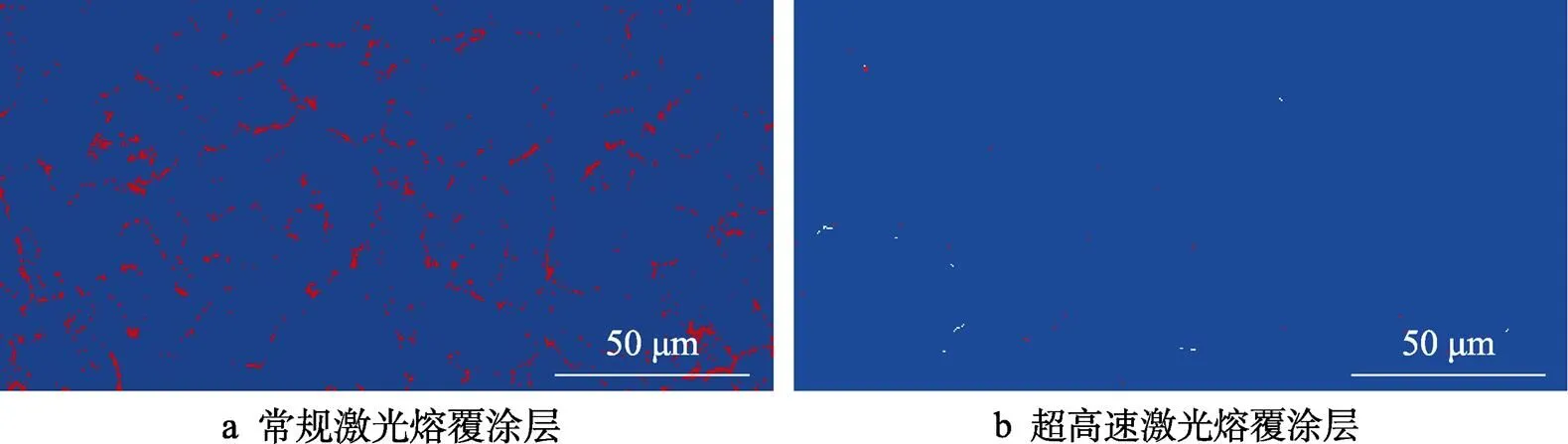

图12为常规及超高速激光熔覆Fe基涂层的物相分布情况,其中红色代表碳化物,蓝色代表Fe基固溶体。图12证实了金相图中关于晶间存在碳化物的推测。研究表明,碳化物主要由共析反应生成,其反应式为δ→M23C6+γ,即铁素体向奥氏体的转变过程中生成了碳化物,同时,部分M23C6受热分解为M7C3[39-40]。由于Fe、Cr原子的晶格结构相同,原子半径相近,在碳化物晶格中,Fe、Cr原子可以相互置换[41]。因此,涂层中碳化物主要为(Fe,Cr)23C6、(Fe,Cr)7C3,即M型碳化物。与此同时,由于晶界能量较高,在热力学平衡状态下,杂质或溶质原子将更多地偏聚于晶界,使晶界的杂质或溶质浓度可能达到晶内的10~1 000倍,而原子仍然保持固溶状态。按Gibbs热力学定律,C原子能使晶界表面张力降低,也更易偏聚在晶界[42]。因此,晶界处高浓度的C原子与将与Cr反应,生成碳化物[43]。由图12还可以看出,常规与超高速激光熔覆涂层内析出的碳化物均沿晶界分布,但由于超高速激光熔覆过程中液相的冷却速度更快,增大了枝晶的凝固速度[21],使Cr、Fe等元素不易与C元素反应形成碳化物,有效抑制了碳化物在晶间处的析出[44],使得超高速激光熔覆涂层中碳化物的含量更少。

图11 Fe基合金涂层BC值分布

图12 Fe基合金涂层碳化物分布

3 涂层性能分析

3.1 涂层硬度

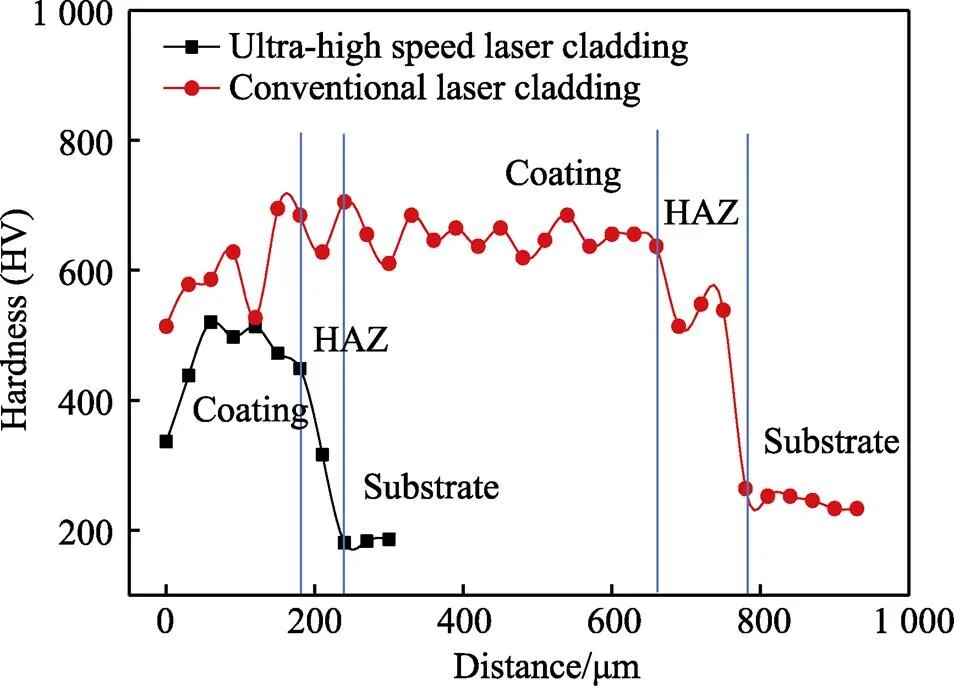

常规及超高速激光熔覆Fe基涂层的硬度分布如图13所示。由图13可知,常规及超高速激光熔覆涂层的硬度均显著高于基体,常规激光熔覆涂层的硬度为650HV,高于超高速激光熔覆涂层硬度值(460HV)。如前所述,超高速激光熔覆涂层内高硬度的马氏体含量比常规激光熔覆涂层内的含量低,并且超高速激光熔覆涂层中碳化物的含量也低于常规激光熔覆涂层,因此超高速激光熔覆涂层的硬度更低。同时,常规激光熔覆涂层的热影响区约170 μm,而超高速激光熔覆涂层的热影响区仅为55 μm,表明超高速激光熔覆对基体的热输入更小。

图13 Fe基合金涂层硬度分布

3.2 耐腐蚀性能分析

采用电化学腐蚀测试分别表征常规和超高速激光熔覆Fe基涂层及27SiMn基体的耐腐蚀性能,其涉及的主要参数为自腐蚀电流密度和腐蚀电位。其中,腐蚀电位反映的是热力学腐蚀倾向,腐蚀电位越高,涂层的腐蚀倾向越小,涂层越不易发生腐蚀;腐蚀电流密度反映的是动力学腐蚀速率,腐蚀电流小,涂层的腐蚀速率越小,涂层的耐腐蚀性能越好[45]。

超高速和常规激光熔覆Fe基涂层以及基体的极化曲线如图14所示。根据极化曲线,采用Tafel外推方法计算腐蚀电位(corr)和腐蚀电流密度(corr),结果见表5。由表5可知,与常规激光熔覆涂层相比,超高速激光熔覆涂层的腐蚀电位corr从–0.56 V增加到–0.51 V;腐蚀电流密度由1.3´10–5A/cm²降低到了1.5´10–7A/cm²,降低了约2个数量级,表明超高速激光熔覆涂层的耐腐蚀性能优于常规激光熔覆涂层。如前所述,对于超高速激光熔覆,基体对涂层的稀释得到了有效控制,稀释率低至2%,涂层成分与粉末成分偏差不大,Cr含量基本与粉末含量相同。对于常规激光熔覆涂层,涂层成分受基体稀释作用的影响较大,涂层内Cr元素含量低于粉末成分,且在晶内和晶间含量相差较大,晶内含量更低。Dennis等[7]的研究指出,含Cr高的涂层,在腐蚀过程中可以形成稳定的钝化层,提高涂层的耐腐蚀性。因此,高Cr含量的超高速激光熔覆涂层有助于耐蚀性的提高。此外,超高速激光熔覆涂层没有晶间贫Cr现象产生,而晶间贫Cr将会导致晶间与晶粒内部形成电位差,构成局部腐蚀电池,发生电化学腐蚀[46]。因此,超高速激光熔覆也能避免由晶间贫Cr导致的腐蚀现象发生。综上所述,Cr含量更高且均匀分布的超高速激光熔覆涂层,其耐腐蚀性能优于常规激光熔覆涂层。

图14 超高速激光熔覆涂层、常规激光熔覆涂层及27SiMn基体的试样极化曲线

表5 超高速/常规激光熔覆涂层与27SiMn基体的腐蚀电位和腐蚀电流密度

4 结论

1)常规及超高速激光熔覆涂层组织致密,无气孔裂纹等缺陷。超高速激光熔覆涂层的厚度为200 μm,表面光滑平整;常规激光熔覆涂层的厚度为800 μm,表面粗糙度较大。

2)超高速激光熔覆涂层的晶粒更为细小,稀释率为2%,元素分布均匀;常规激光熔覆涂层的稀释率为12%,Cr元素在晶内晶间含量相差为6%。

3)常规与超高速激光熔覆涂层相组织均为马氏体、铁素体和M型碳化物,且碳化物沿晶界分布。在快速非平衡凝固下,超高速激光熔覆涂层中的马氏体和碳化物更少,涂层的硬度(460HV)低于常规激光熔覆涂层(650HV)。

4)由于超高速激光熔覆涂层中Cr元素的含量更高,在晶内和晶间的分布更为均匀,抑制了晶间腐蚀的产生。与常规激光熔覆相比,超高速激光熔覆涂层的腐蚀电位更高,腐蚀电流密度为更低,耐蚀性更强。

[1] 付学友. 煤矿综采工作面液压支架立柱泄漏原因分析[J]. 煤炭与化工, 2016, 39(5): 147-148.

FU Xue-you. Reason Analysis of Mine Fully Mechanized Working Face Hydraulic Support Upright Leaking[J]. Coal and Chemical Industry, 2016, 39(5): 147-148.

[2] 邹斌华. 超高速激光熔覆技术在液压支柱上的应用[J]. 中国表面工程, 2020, 33(6): 2.

ZOU Bin-hua. Application of Ultra-High Speed Laser Cladding Technology on Hydraulic Prop[J]. China Surface Engineering, 2020, 33(6): 2.

[3] 王丹. 液压支架立柱表面防护膜技术现状与展望[J]. 煤炭与化工, 2020, 43(2): 73-75.

WANG Dan. Status and Prospects of Surface Protective Film Technology for Hydraulic Support Columns[J]. Coal and Chemical Industry, 2020, 43(2): 73-75.

[4] 王军, 刘晶歌, 罗小杰. 液压支架立柱缸体表面修复研究现状[J]. 矿山机械, 2015, 43(10): 6-10.

WANG Jun, LIU Jing-ge, LUO Xiao-jie. Research Status of Surface Repairing for Column Cylinder of Hydraulic Support[J]. Mining & Processing Equipment, 2015, 43(10): 6-10.

[5] 肖俊钧, 周卫东, 周健峰, 等. 液压支架立柱表面处理工艺[J]. 煤矿机械, 2018, 39(10): 92-95.

XIAO Jun-jun, ZHOU Wei-dong, ZHOU Jian-feng, et al. Analysis of Surface Treatment Technology of Hydraulic Support Plunger[J]. Coal Mine Machinery, 2018, 39(10): 92-95.

[6] BLAU P J. Friction, Lubrication, and Wear Technology[M]. Almere: ASM International, 2017: 313-322.

[7] DENNIS J K, SUCH T E. Nickel and chromium plating[M]. 3rd ed. Cambridge: Woodhead Publishing, 1993.

[8] RAYKIS O. Alternative with a Future[J]. Laser Technik Journal, 2017, 14(1): 28-30.

[9] SCHOPPHOVEN T, GASSER A, WISSENBACH K, et al. Investigations on Ultra-High-Speed Laser Material Deposition as Alternative for Hard Chrome Plating and Thermal Spraying[J]. Journal of Laser Applications, 2016, 28(2): 022501.

[10] SIENICKI J, ZÓRAWSKI W, DWORAK A, et al. Cold Spraying and Laser Cladding as an Alternative to Electroplating Processes[J]. Aircraft Engineering and Aerospace Technology, 2019, 91(2): 205-215.

[11] LAMPA C, SMIRNOV I. High Speed Laser Cladding of an Iron Based Alloy Developed for Hard Chrome Replacement[J]. Journal of Laser Applications, 2019, 31(2): 022511.

[12] SCHOPPHOVEN T, GASSER A, BACKES G. EHLA: Extreme High-Speed Laser Material Deposition[J]. Laser Technik Journal, 2017, 14(4): 26-29.

[13] KELBASSA I, GASSER A, MEINERS W, et al. High speed LAM[C]//International Photonics and Optoelectronics Meetings. Wuhan: OSA, 2012.

[14] 澹台凡亮, 田洪芳, 陈峰, 等. 高速激光熔覆在27SiMn液压支架立柱上的应用探讨[J]. 新技术新工艺, 2019(3): 52-54.

TANTAI Fan-liang, TIAN Hong-fang, CHEN Feng, et al. Discussion on Application of High-Speed Laser Cladding on 27SiMn Hydraulic Support Column[J]. New Technology & New Process, 2019(3): 52-54.

[15] 王先龙, 张维林, 侯军, 等. 超高速激光熔覆在采煤机齿轮上应用研究[J]. 金属加工(热加工), 2020(7): 22-23.

WANG Xian-long, ZHANG Wei-lin, HOU Jun, et al. Application Research on Ultra-High Speed Laser Cladding on Shearer Gear[J]. MW Metal Forming, 2020(7): 22-23.

[16] SCHOPPHOVEN T, SCHLEIFENBAUM J H, THARMAKULASINGAM S, et al. Setting Sights on a 3D Process[J]. PhotonicsViews, 2019, 16(5): 64-68.

[17] 李俐群, 申发明, 周远东, 等. 超高速激光熔覆与常规激光熔覆431不锈钢涂层微观组织和耐蚀性的对比[J]. 中国激光, 2019, 46(10): 174-183.

LI Li-qun, SHEN Fa-ming, ZHOU Yuan-dong, et al. Comparison of Microstructure and Corrosion Resistance of 431 Stainless Steel Coatings Prepared by Extreme High-Speed Laser Cladding and Conventional Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(10): 174-183.

[18] 张煜, 娄丽艳, 徐庆龙, 等. 超高速激光熔覆镍基WC涂层的显微结构与耐磨性能[J]. 金属学报, 2020, 56(11): 1530-1540.

ZHANG Yu, LOU Li-yan, XU Qing-long, et al. Microstructure and Wear Resistance of Ni-Based WC Coating by Ultra-High Speed Laser Cladding[J]. Acta Metallurgica Sinica, 2020, 56(11): 1530-1540.

[19] 李朝晖, 李美艳, 韩彬, 等. 高压柱塞高速激光熔覆镍基合金涂层组织和耐磨性[J]. 表面技术, 2020, 49(10): 45-54.

LI Zhao-hui, LI Mei-yan, HAN Bin, et al. High-Pressure Plunger High-Speed Laser Cladding Nickel-Based Alloy Coating Structure and Wear Resistance[J]. Surface Technology, 2020, 49(10): 45-54.

[20] YUAN Wu-yan. A Comparative Study on Microstructure and Properties of Traditional Laser Cladding and High- Speed Laser Cladding of Ni45 Alloy Coatings[J]. Surface and Coatings Technology, 2021, 405: 126582.

[21] SHEN Fa-ming, TAO Wang, LI Li-qun, et al. Effect of Microstructure on the Corrosion Resistance of Coatings by Extreme High Speed Laser Cladding[J]. Applied Surface Science, 2020, 517: 146085.

[22] TABERNERO I. Numerical Simulation and Experimental Validation of Powder Flux Distribution in Coaxial Laser Cladding[J]. Journal of Materials Processing Technology, 2010, 210(15): 2125-2134.

[23] LI Chang, YU Zhi bin, GAO Jing xiang, et al. Numerical Simulation and Experimental Study on the Evolution of Multi-Field Coupling in Laser Cladding Process by Disk Lasers[J]. Welding in the World, 2019, 63(4): 925-945.

[24] 杨卫红, 张雪, 孔敏, 等. 超高速激光熔覆头非稳态追踪粉末流场研究[J]. 激光与红外, 2021, 51(7): 859-864.

YANG Wei-hong, ZHANG Xue, KONG Min, et al. Simulation of Ultra-High Speed Laser Cladding Head Powder Flow by Unsteady Tracking[J]. Laser & Infrared, 2021, 51(7): 859-864.

[25] 娄丽艳, 李成新, 张煜, 等. 低功率超高速激光熔覆FeCr合金薄涂层微观结构与表面形貌演化[J]. 燕山大学学报, 2020, 44(2): 116-124.

LOU Li-yan, LI Cheng-xin, ZHANG Yu, et al. Microstructure and Surface Morphology Evolution of FeCr Alloy Thin Coatings Deposited by Ultra-High Speed Laser Cladding with Low Laser Power[J]. Journal of Yanshan University, 2020, 44(2): 116-124.

[26] 贾云杰. 超高速激光熔覆铁基合金数值模拟研究[D]. 天津: 天津职业技术师范大学, 2020.

JIA Yun-jie. Numerical Simulation of Ultra High Speed Laser Cladding of Fe Based Alloy[D]. Tianjin: Tianjin University of Technology and Education, 2020.

[27] XI Wen-chao, SONG Bo-xue, ZHAO Yu, et al. Geometry and Dilution Rate Analysis and Prediction of Laser Cladding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(9): 4695-4702.

[28] HOFMAN J T. FEM Modeling and Experimental Verification for Dilution Control in Laser Cladding[J]. Journal of Materials Processing Technology, 2011, 211(2): 187-196.

[29] KOU S. Welding Metallurgy[J]. New Jersey, 2003, 431(446): 223-225.

[30] KURZ W. Theory of Microstructural Development during Rapid Solidification[J]. Acta Metallurgica, 1986, 34(5): 823-830.

[31] ZHANG Z, PARISA F, RADOVAN K. Laser Cladding of 420 Stainless Steel with Molybdenum on Mild Steel A36 by a High Power Direct Diode Laser[J]. Materials & Design, 2016, 109: 686-699.

[32] 宋博学, 于天彪, 姜兴宇, 等. 激光熔覆产生的熔池温度与对流分析[J]. 东北大学学报(自然科学版), 2020, 41(10): 1427-1431.

SONG Bo-xue, YU Tian-biao, JIANG Xing-yu, et al. Analysis of Molten Pool Temperatures and Convection Caused by Laser Cladding[J]. Journal of Northeastern University (Natural Science), 2020, 41(10): 1427-1431.

[33] JIANG Yi-chao. Simulation and Experimental Investigations on the Effect of Marangoni Convection on Thermal Field during Laser Cladding Process[J]. Optik, 2020, 203: 164044.

[34] RYDE L. Application of EBSD to Analysis of Microstructures in Commercial Steels[J]. Materials Science and Technology, 2006, 22(11): 1297-1306.

[35] ZAEFFERER S, ROMANO P, FRIEDEL F. EBSD as a Tool to Identify and Quantify Bainite and Ferrite in Low-Alloyed Al-TRIP Steels[J]. Journal of Microscopy, 2008, 230(3): 499-508.

[36] 鞠新华, 温娟, 崔桂彬, 等. 双相钢中马氏体定量分析方法的探讨[J]. 电子显微学报, 2013, 32(2): 115-121.

JU Xin-hua, WEN Juan, CUI Gui-bin, et al. Discussion on the Quantification Method of Martensite in Dual Phase Steel[J]. Journal of Chinese Electron Microscopy Society, 2013, 32(2): 115-121.

[37] SANDVIK B P J, MARTIKAINEN H O, LINDROOS V K. The Crystallography and Microstructure of Lath Martensite Formed in Type 301 Stainless Steel[J]. Scripta Metallurgica, 1984, 18(1): 81-86.

[38] GHOSH S K, MALLICK P, CHATTOPADHYAY P P. Effect of Reversion of Strain Induced Martensite on Microstructure and Mechanical Properties in an Austenitic Stainless Steel[J]. Journal of Materials Science, 2011, 46(10): 3480-3487.

[39] KIM S H. Dissolution Kinetics of Delta Ferrite in AISI 304 Stainless Steel Produced by Strip Casting Process[J]. Materials Science and Engineering: A, 2003, 356(1/2): 390-398.

[40] ZHAO Lang-lang. Δ-Ferrite Transformation Mechanism and Its Effect on Mechanical Properties of 316H Weld Metal[J]. Journal of Materials Science & Technology, 2020, 57: 33-42.

[41] 张显鹏. 铁合金辞典[K]. 沈阳: 辽宁科学技术出版社, 1996.

ZHANG Xian-peng. Ferroalloy dictiOnary[K]. Shenyang: Liaoning Science and Technology Press, 1996.

[42] 宋余九. 金属的晶界与强度[M]. 西安: 西安交通大学出版社, 1987.

SONG Yu-jiu. Grain boundary and Strength of Metals[M]. Xi'an: Xi'an Jiaotong University Press, 1987.

[43] PERELOMA E V, TIMOKHINA I B, JONAS J J, et al. Fine-Scale Microstructural Investigations of Warm Rolled Low-Carbon Steels with and without Cr, P, and B Additions[J]. Acta Materialia, 2006, 54(17): 4539-4551.

[44] LIU Y. Effects of Heat Treatment on Microstructure and Tensile Properties of Laser Melting Deposited AISI 431 Martensitic Stainless Steel[J]. Materials Science and Engineering: A, 2016, 666: 27-33.

[45] 曹楚南. 腐蚀电化学原理[M]. 第3版. 北京: 化学工业出版社, 2008.

CAO Chu-nan. Principles of Electrochemistry of Corrosion[M]. 3rd Edition. Beijing: Chemical Industry Press, 2008.

[46] 董会, 韩燕, 付安庆, 等. 快速激光熔覆Ni/不锈钢堆焊层组织及耐蚀性能研究[J]. 表面技术, 2019, 48(5): 21-27.

DONG Hui, HAN Yan, FU An-qing, et al. Microstructure and Corrosion Resistance of Ni/Stainless Steel Surfacing Layer Deposited via High-Speed Laser Cladding[J]. Surface Technology, 2019, 48(5): 21-27.

Microstructure and Properties of Fe-based Alloy Prepared by Ultra-High Speed Laser Cladding and Conventional Laser Cladding

1,1,2,2,1,2,2

(1. National-local Joint Engineering Laboratory of Intelligent Manufacturing Oriented Automobile Die & Mould, School of Mechanical Engineering, Tianjin University of Technology and Education, Tianjin 300222, China; 2. State Key Laboratory for Mechanical Behavior of Materials, School of Materials Science and Engineering, Xi'an Jiaotong University, Xi'an 710049, China)

Ultra-high speed laser cladding (UHSLC) technology is a new developed green surface modification technology, which could realize the preparation of high quality coating with high efficiency of 50-500 m/min, and overcome the efficiency obstacle of conventional laser cladding (CLC) technology. The heat input to the substrate could be obviously decreased during UHSLC process, and the coating in thickness of 25-500 μm can be deposited with a dilution ratio as low as 2%. The UHSLC coating was reported to have better wear resistance and corrosion resistance, and the current explanation was due to the finer crystalline grain size and uniformly distributed elements, while the difference of the phase structure between the UHSLC and CLC coatings was not examined yet. In order to clarify the reason of the different performance of the CLC coating from UHSLC coating, the microstructure and phase structure of two different coatings were analyzed in this paper, and the relationship between the structure and the properties of the coating was established at the same time. Fe-based alloy coating was prepared on 27SiMn steel substrate. The laser cladding experiment was carried out with RFL-A2500D fiber laser of2 mm laser spot, and a self-designed co-axial powder feeding nozzle was chosen during the UHSLC process. The coating was deposited at a laser power of 2.5 kW with a linear speed of 15.6 m/min for UHSLC process, and 1.2 m/min for CLC process. The microstructure of the clad layer was characterized with scanning electron microscope (SEM), and the element analysis was analyzed using Energy-Dispersive Spectrometer (EDS). The phase composition was analyzed with X-ray diffractometer (XRD), optical microscope (OM), and electron backscattering diffraction (EBSD) technology. The micro hardness on the polished coating surfaces was measured by Vickers microhardness tester, and electro-chemical properties were characterized with electrochemical workstation. The experiment results showed that both the UHSLC coating and the CLC coating presented a dense microstructure with mainly dendritic structure, and no obvious pores and cracks were formed. The UHSLC coating was 200 μm in thickness with smooth surface, while the CLC coating was rough with the thickness of 800 μm. Moreover, the UHSLC coating presented finer grains and the more uniform element distribution with a lower dilution ratio of 2%, while the CLC coating presented, an inter-and intra-granular Cr content difference of 6% with a dilution ratio of 12%. The phase structure analysis results revealed that both the UHSLC coating and the CLC coating were composed of martensite, ferrite, and M-type carbides. However, since the higher nonequilibrium solidification rate and the higher content of Ni and Cr element suppress the evolution of martensite, the UHSLC coating had less content of martensite and carbides. Therefore, the UHSLC coating showed lower hardness (460HV) compared with the CLC coating (650HV). The electrochemical performance testing indicated the UHSLC coating had a better corrosion resistance, with the corrosion potential increased from –0.56 V to –0.51 V, and corrosion current density decreased from 1.3×10–5A/cm2to 1.5×10–7A/cm2, compared with the CLC coating. This can be attributed to the fact that the UHSLC coating has higher Cr content, the distribution of Cr elements in the inter-and intra-granular is more uniform, and the intergranular corrosion could be inhibited.

ultra-high speed laser cladding; coating; microstructure; corrosion resistance; hardness; phase structure

TG174.44

A

1001-3660(2022)12-0358-13

10.16490/j.cnki.issn.1001-3660.2022.12.037

2021–10–29;

2022–03–29

2021-10-29;

2022-03-29

国家重点研发计划(2018YFB2002000);天津自然科学基金(19JCQNJC03800);山东省重大科技创新项目(2019JZZY010802)

National Key R & D Program of China (2018YFB2002000); Tianjin Natural Science Foundation (19JCQNJC03800); Shandong Major Technology Innovation Project (2019JZZY010802)

陈书楠(1997—),女,硕士研究生,主要研究方向为激光增材制造。

CHEN Shu-nan (1997-), Female, Postgraduate, Research focus: laser addictive manufacturing.

娄丽艳(1988—),女,博士,副教授,主要研究方向为激光增材制造、涂层材料设计及结构调控。

LOU Li-yan (1988-), Female, Doctor, Associate professor, Research focus: laser addictive manufacturing, coating material design and structure control.

陈书楠, 娄丽艳, 纪纲, 等. 超高速与常规激光熔覆Fe基涂层微观组织及性能研究[J]. 表面技术, 2022, 51(12): 358-370.

CHEN Shu-nan, LOU Li-yan, JI Gang, et al. Microstructure and Properties of Iron-based Alloy Prepared by Ultra-High Speed Laser Cladding and Conventional Laser Cladding[J]. Surface Technology, 2022, 51(12): 358-370.

责任编辑:刘世忠