基于响应面法的激光熔覆3540Fe涂层形貌及质量预测研究

施晓帅,姜芙林,王玉玲,杨发展,杨勇,梁鹏,马保山

基于响应面法的激光熔覆3540Fe涂层形貌及质量预测研究

施晓帅,姜芙林,王玉玲,杨发展,杨勇,梁鹏,马保山

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

目的 实现激光熔覆3540Fe合金涂层几何形貌的精确控制。方法 基于响应面法设计了在不同的激光工艺参数下42CrMo钢表面激光熔覆3540Fe合金的试验,以激光功率、光斑直径、扫描速度为影响因素,熔覆层宽度、高度、熔池深度、熔覆层宽高比、显微硬度以及稀释率为响应目标,建立了熔覆层形貌的预测模型,以熔覆层显微硬度、宽高比作为优化条件对预测模型进行了实验验证。结果 激光功率与熔池深度和熔覆层稀释率成正比,熔覆层宽度、高度、宽高比随激光功率的增大表现为先升高后降低,熔覆层显微硬度与激光功率的关系呈负相关。扫描速度与熔覆层宽度、高度呈负相关性,与熔覆层宽高比、显微硬度成正比,对熔池深度和熔覆层稀释率的影响并不显著。光斑直径与熔池深度和稀释率呈负相关性,熔覆层高度随光斑直径的增大表现为先增大后减小,而宽高比表现为先减小后增大的趋势,光斑直径对熔覆层显微硬度的影响并不显著。通过对预测模型进行实验验证发现,宽高比、稀释率、显微硬度的误差分别为7.14%、5.70%、2.74%。结论 利用响应面法建立的3540Fe合金熔覆层形貌预测模型精确程度较高,能够实现对3540Fe合金熔覆层几何形貌的准确预测,为熔覆层形貌的精确控制提供了理论依据。

激光熔覆;熔覆层形貌控制;工艺参数;3540Fe;响应面法;预测模型

42CrMo钢因具有良好的淬透性、强度以及韧性,被广泛应用于轧辊的制造,但由于轧辊的使用环境比较恶劣,导致故障率非常高。通过在基材表面添加熔覆材料,利用高能量密度激光束将合金熔覆材料与基材表层快速熔化,可以在基材表面形成与基材具有完全不同成分和性能的合金熔覆层。因此,激光熔覆技术成为材料表面改性的一种重要方法[1]。激光熔覆可显著改善金属表面的耐磨、耐蚀、耐热和抗氧化等性能,同时因其适用的材料体系广泛、熔覆层稀释率可控、熔覆层与基体为冶金结合、基体热变形小和工艺易于实现自动化等优点还广泛应用于废旧零件的再制造[2-4]。

在激光熔覆涂层的成形过程当中,由于熔覆层是熔覆材料在高能量密度激光束的非接触加热下急速熔化然后迅速冷却形成的,故其具有不同的性质以及微观组织结构[5]。激光熔覆技术加工工件采用的是逐层堆积的方式,每一层又是由激光束逐道扫描所形成,在此过程中每一道之间的搭接情况、粉末的球化和黏附,以及各层之间结合造成的阶梯效应均会导致激光熔覆成形后的工件表面质量较差,无法满足实际的工艺要求,甚至会影响工件的硬度、耐磨性和抗腐蚀性等,因此必须要经过后续的加工处理才能投入实际的生产当中[6-7]。在熔覆过程中有多种因素会影响熔覆层的质量和形貌,其中最重要的影响因素是激光工艺参数,对此已有学者进行了大量的研究。王志坚等[8]进行了不同激光线能量和送粉量下的单道熔覆对比试验,研究了激光功率、扫描速度等激光工艺参数对熔覆层形状尺寸的影响,发现熔覆层宽度与激光功率成正比,与扫描速度成反比,熔覆层高度与送粉量成正比。朱刚贤等[9]研究发现熔覆层表面的平整程度会随激光功率和送粉量的增大而下降。于天彪等[10]利用极差分析法确定了激光功率和扫描速度是影响熔覆层形貌最主要的因素,徐淑文[11]通过正交试验也证明了这一点。上述研究都是通过大量的试验来总结工艺参数对熔覆层形貌的影响规律,所需试验成本较多,并且所得到的规律也缺乏广泛的适用性,因此有学者提出通过建立数学模型的方式来探究激光熔覆涂层形貌与性能的控制方法,从而提高加工效率。赵洪运等[12]分别用多元线性回归分析和遗传神经网络建立了熔覆层形貌的预测模型,结果表明多元回归分析所建立模型的平均相对误差为6.05%,而遗传神经网络模型的平均相对误差为2.49%。遗传神经网络模型的误差小、精度高,但是模型运算复杂,函数关系模糊,而多元线性回归分析应用方便,能够直观地获得工艺参数与熔覆层形貌参数之间的函数关系,提高加工效率,所以推荐使用多元线性回归分析。张炳发等[13]采用多元线性回归分析所建立的预测模型,其预测模型的最大相对误差为11.94%,最小误差为0.02%,平均相对误差为4.38%。Meng等[14]采用多元线性回归分析建立了工艺参数与熔覆层宽高比、稀释率以及硬度的预测模型,在模型给出的最优参数下得到了宽高比和硬度都比较高而稀释率较低熔覆层,并且模型预测值与试验结果之间误差均小于10%。

熔覆质量和熔覆层形貌是影响激光熔覆技术加工质量和效率最主要的因素,经过国内外学者多年的研究,通过添加稀土元素[15]、采取超声振动辅助[16]等措施能够大大提升熔覆层质量。改善熔覆层质量只是提高激光熔覆技术加工效率的一个方面,由于激光熔覆技术后续加工的必要性,将熔覆层的加工余量控制在一个合理范围之内,对加工效率的提高极为重要,而要想得到合理的加工余量必须对熔覆层形貌的控制做进一步的研究,目前对于熔覆层表面形貌的研究大多止步于探究工艺参数对熔覆层几何形貌的影响规律。因此为了实现熔覆层形貌的精确控制提高加工效率,对熔覆层几何形貌进行了预测研究,本文基于响应面法设计试验,探究激光工艺参数与熔覆层几何形貌之间的关系,建立了3540Fe合金熔覆层几何形貌的预测模型,为激光熔覆3540Fe合金熔覆层形貌的精确控制提供了理论依据。

1 试验

1.1 设计

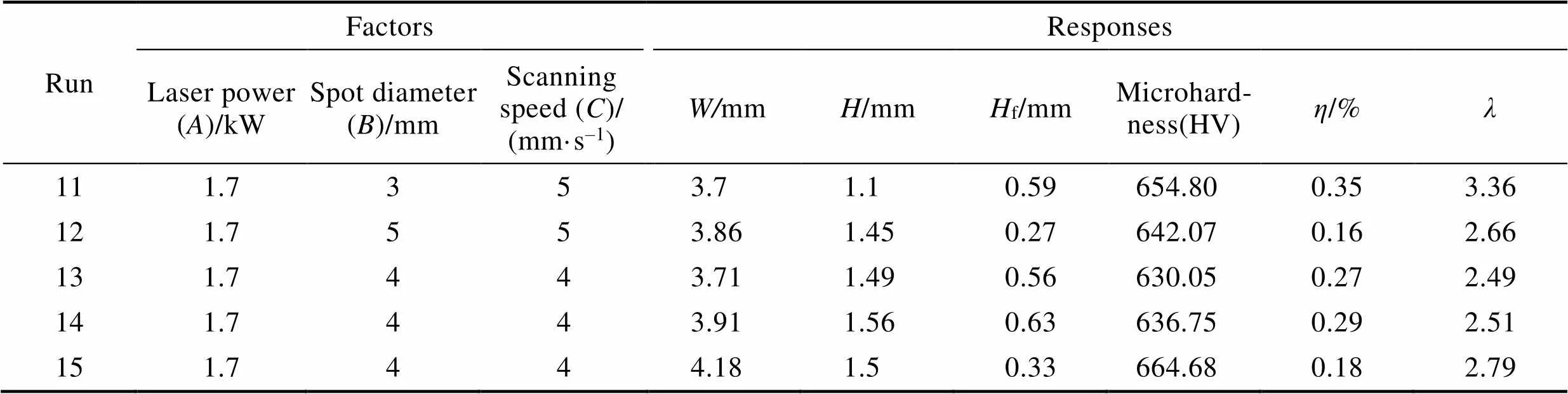

响应面法即响应曲线分析方法,是一种利用合理的试验设计方法获得一定的数据,然后采用多元回归方程来拟合各因素与响应之间的函数关系。利用响应面法可以通过有限次的试验数据确定近似的模型,指导后续的设计或者试验,能够有效节约试验成本。本次试验采用的是Design- Expert11软件中的Box- Behnken Design(BBD)设计试验方案,设计了三因素三水平的试验。用激光工艺参数中的激光功率()、光斑直径()、扫描速度()作为影响因素,选择激光功率为1.6、1.7、1.8 kw,光斑直径为3、4、5 mm,扫描速度为3、4、5 mm/s,以‒1、0、1为要素水平对各因素进行编码,如表1所示。响应目标选择熔覆层宽度()、高度()、熔池深度(f)、宽高比()来表征熔覆层形貌,选择熔覆层显微硬度以及稀释率()来表征熔覆质量。由此设计了15组激光工艺参数复合试验,如表2所示。

表1 激光工艺参数与因素水平

表2 BBD试验方案与结果

续表2

1.2 材料及方法

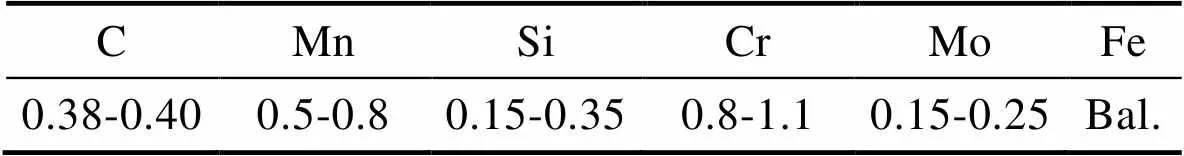

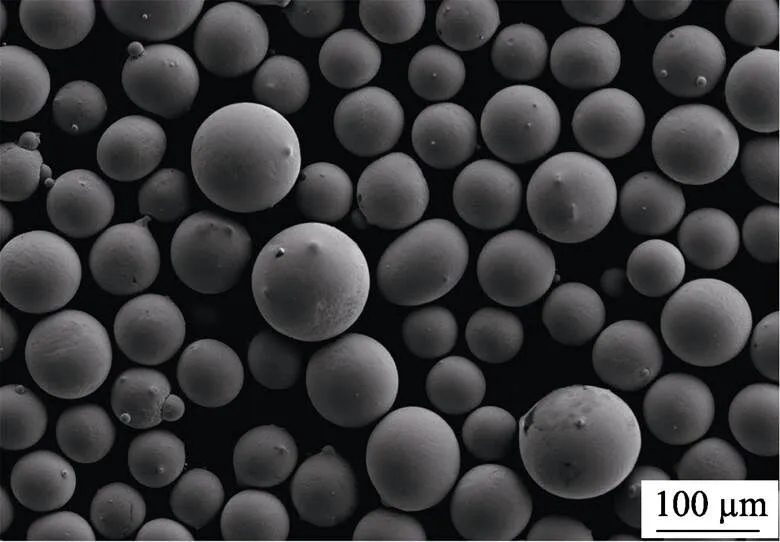

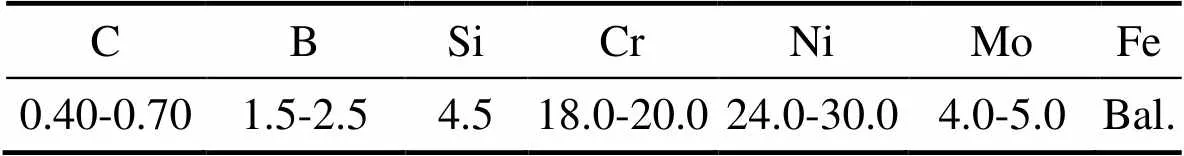

本次试验选用42CrMo钢作为基体材料,基体大小为75 mm×15 mm×10 mm,其化学成分如表3所示。熔覆材料选用Fe基粉末添加1.2%含量的CeO2粉末,粒度范围为40~100 μm。图1为Fe基粉末的原始形貌,可以看出粉末基本为球形,流动性较好,其化学成分如表4所示。

表3 42CrMo钢化学成分

图1 3540Fe粉末原始形貌

表4 3540Fe粉末化学成分

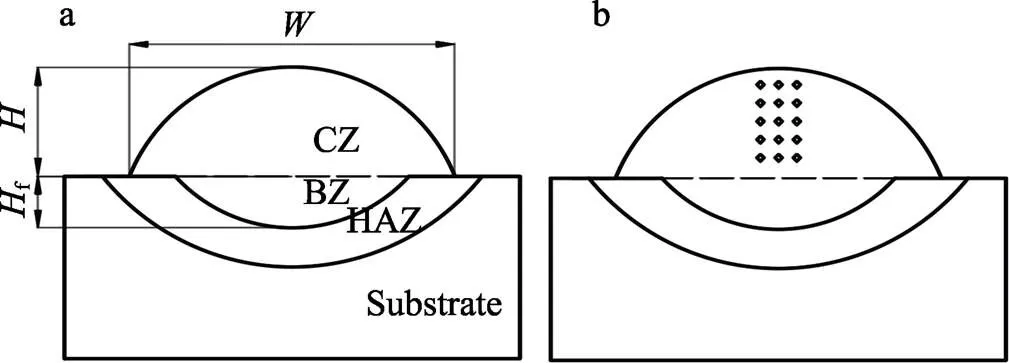

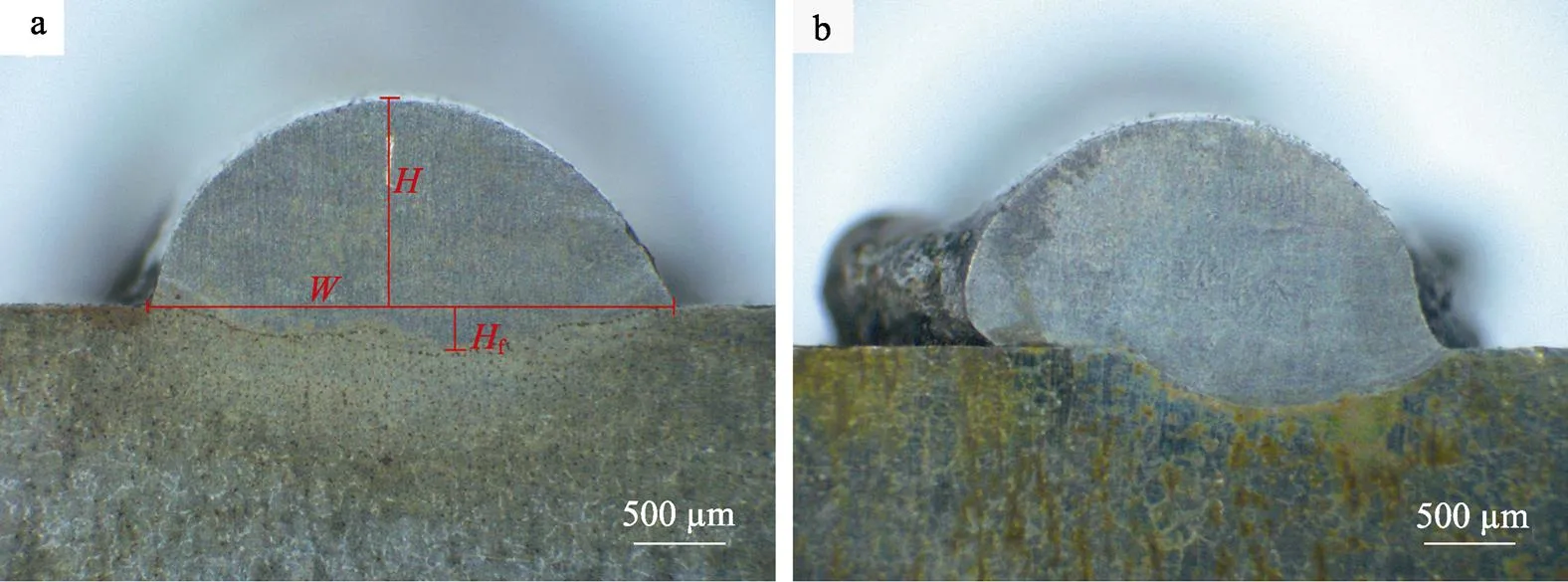

试验设备选用德国ROFIN-FLO20光纤激光器搭配KUKA-KR30-3机械手。在试验前利用砂纸将基体打磨干净(150—400目),以去除基体表面锈迹和氧化物,并用无水乙醇清洗,防止氧化。本次试验采用预置粉末的方式进行,粉末铺设厚度为1 mm。试验前利用无水乙醇将熔覆粉末铺设到基体上,然后放置到烘干箱进行烘干处理(120 ℃,120 min)。试验采用氩气作为保护气体,以避免在熔覆过程中空气中的其他元素对试验结果造成干扰,保护气流量为10 L/min。熔覆结束后,利用电火花线切割机将基体沿宽度方向进行切割,得到20 mm×15 mm×10 mm的试样,然后用150—1500目的砂纸对熔覆层截面进行打磨,用15 μm的金刚石抛光剂进行抛光,最后采用腐蚀液((HCl)∶(C2H6O)=1∶3)腐蚀15 s,利用光学显微镜观察熔覆层截面形貌并测量形貌特征数据,如熔覆层宽度、高度、熔池深度f,熔覆层截面形貌可分为熔覆层(CZ)、结合区(BZ)、热影响区(HAZ)以及基体(Substrate),熔覆层截面如图2所示。

图2 熔覆层截面形貌(a);显微硬度测量位置示意图(b)

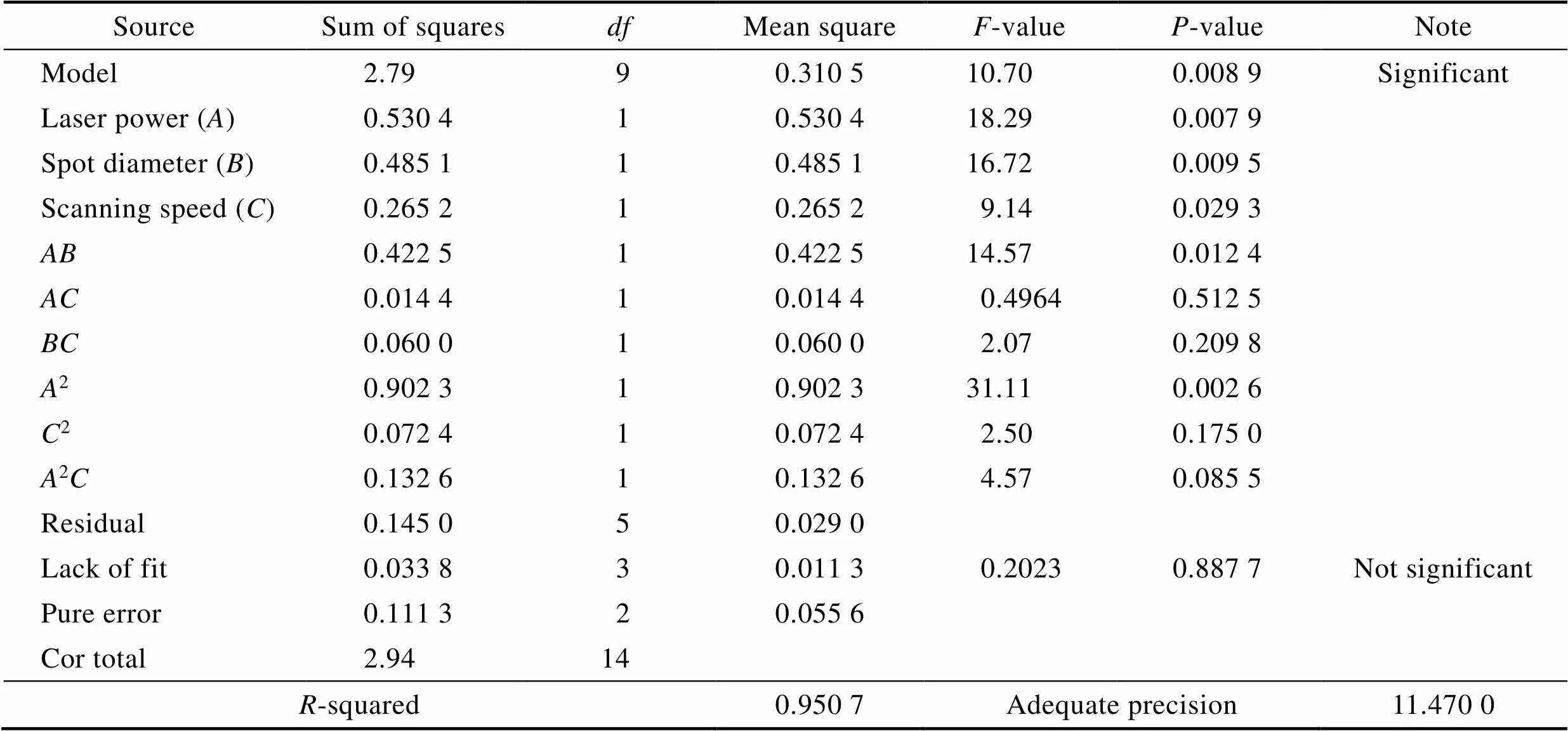

熔覆层质量一般由显微硬度和稀释率来表征。采用显微维氏显微硬度计(HV-1000)从熔覆层顶部每隔0.2 mm取1个点,共取12个,测3次,取平均值来表征熔覆层的显微硬度。在熔覆过程中由于熔池的流动作用,熔池底部的基体元素进入熔池内部,使得性能优异的熔覆材料中混入基体元素而无法被充分利用,达不到理想的性能要求,所引起的变化程度就称为稀释率[17-18],如式(1)所示。定义宽高比=/,它也是表征熔覆层形貌的一个重要参数,较大宽高比能够获得质量较好的熔覆层[19]。

式中:为熔覆层的稀释率;为熔覆层高度;f为熔池深度。

2 结果与分析

为降低模型误差保证预测模型的准确性,把各影响因素中不显著的项去除。然后建立熔覆层宽度、高度、熔池深度、熔覆层显微硬度、稀释率以及宽高比6个响应的多项式回归模型[20]。

2.1 熔覆层几何形貌预测模型

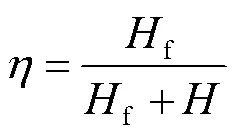

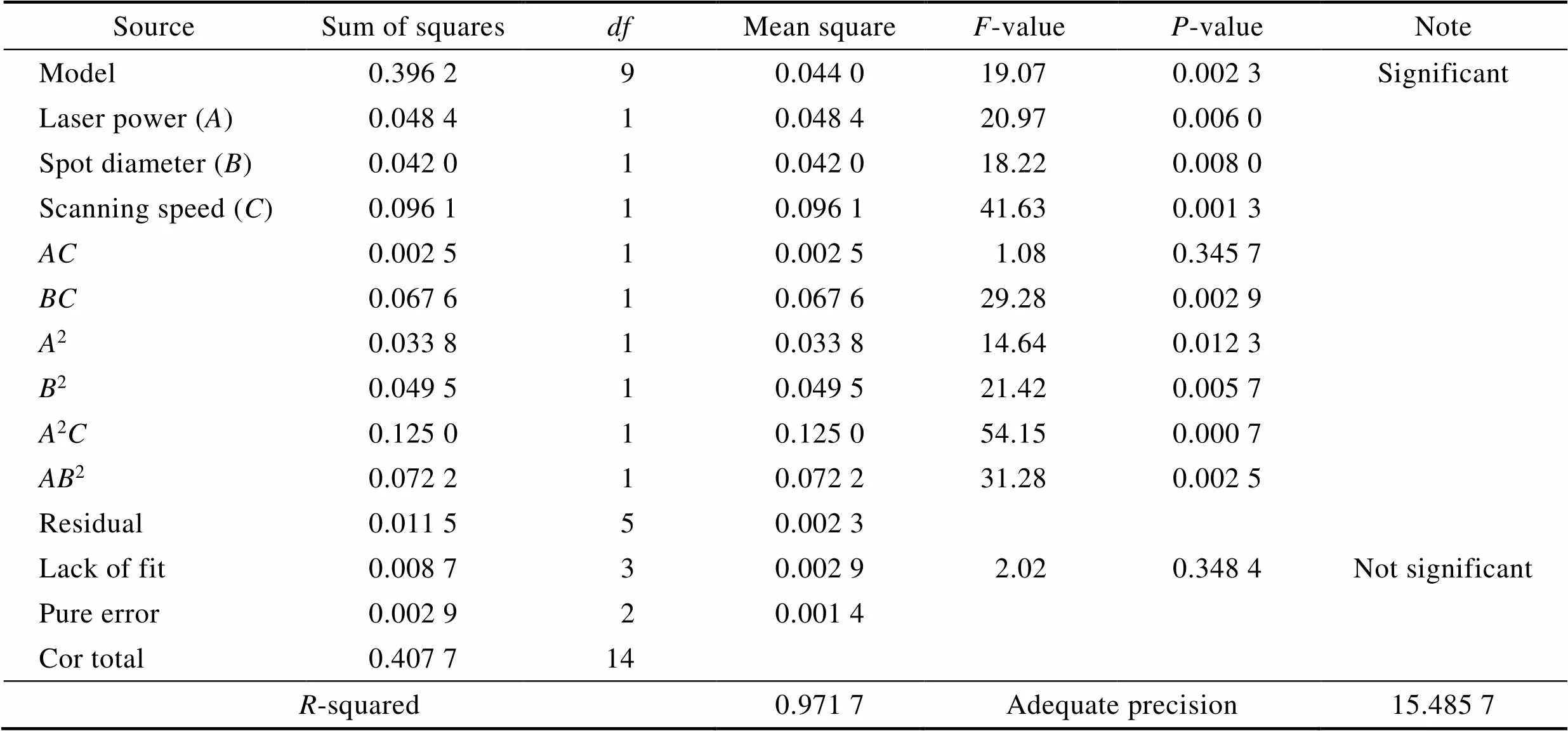

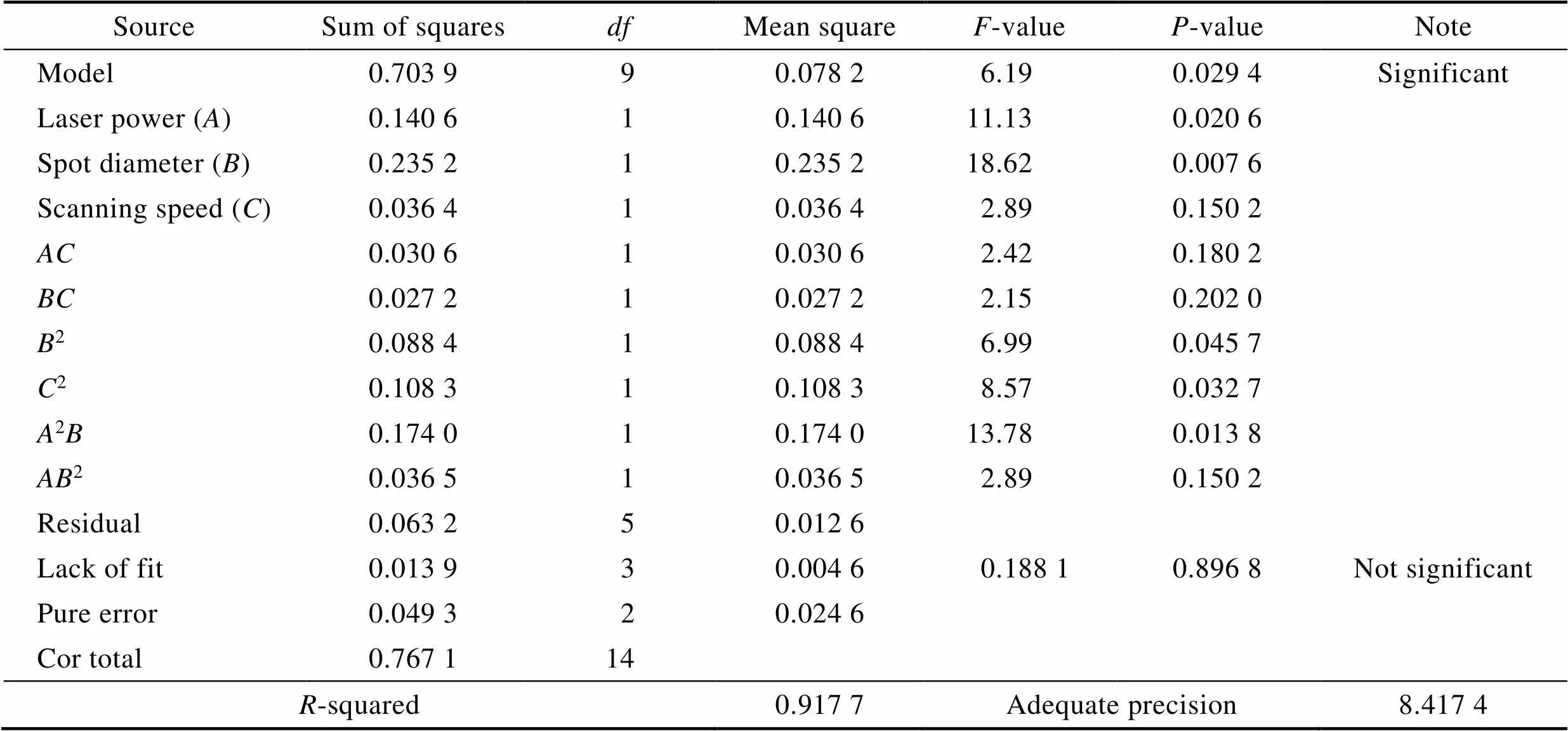

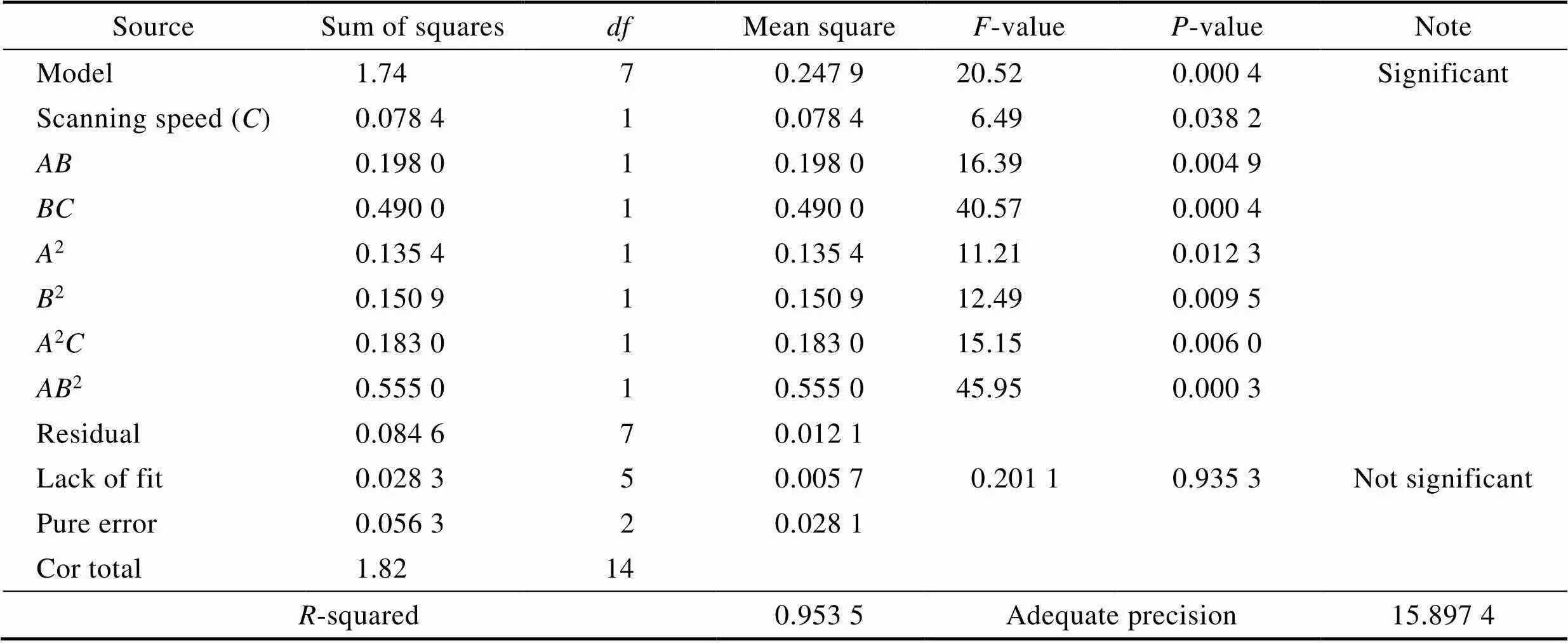

由熔覆层宽度、高度、熔池深度以及宽高比的方差分析(表5—8)可知,4种相应的模型系数-value值分别为0.008 9、0.002 3、0.029 4、0.000 4,均小于0.05,证明该模型显著;而所对应的失拟项系数值和值都大于0.05,进一步证明了该模型的拟合精确程度高,影响因素对于响应目标有显著的作用;多元系数2(0≤2≤1)分别为0.950 7、0.971 7、0.917 7、0.953 5,都接近于1,证明这3种模型的相关性都很好;Adequate Precision(有效信号与噪声的比值)分别为11.47、15.49、8.42、15.897 4,均大于4,证明3种模型有较高的可信度。

由表5熔覆层宽度方差分析可知,激光工艺参数中的激光功率对熔覆层宽度的影响最大,其次是光斑直径,扫描速度的影响最小。由表6熔覆层高度方差分析可知,激光工艺参数中扫描速度对熔覆层高度有较大的影响,激光功率次之,光斑直径的影响最小。由表7熔池深度方差分析可知,在激光工艺参数中对熔池深度影响最大的是光斑直径,其次是激光功率,扫描速度对熔池深度的影响并不显著。由表8宽高比方差分析可知,激光工艺参数中扫描速度对宽高比有较为显著的影响。

表5 熔覆层宽度方差分析

表6 熔覆层高度方差分析

表7 熔池深度方差分析

表8 熔覆层宽高比方差分析

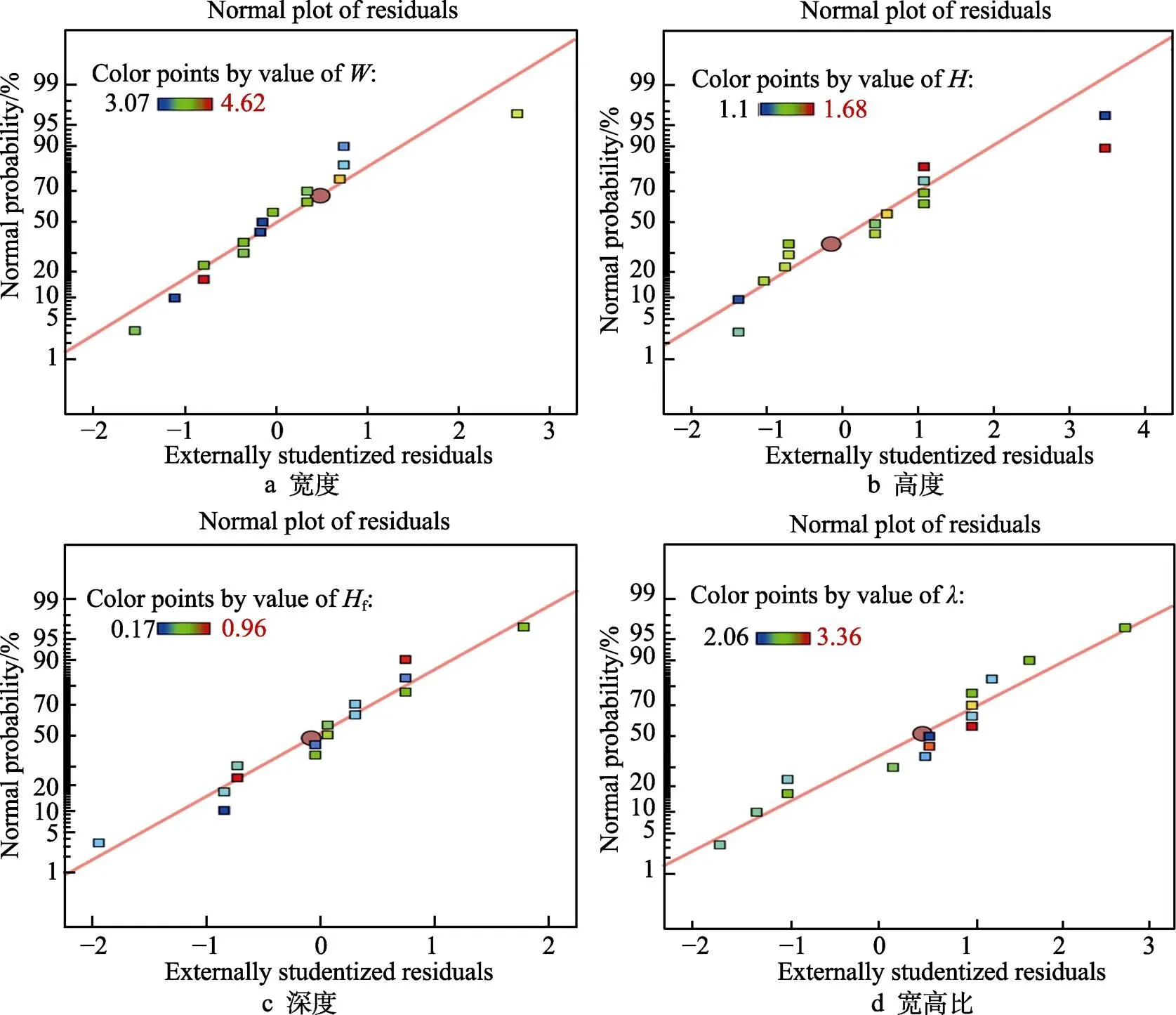

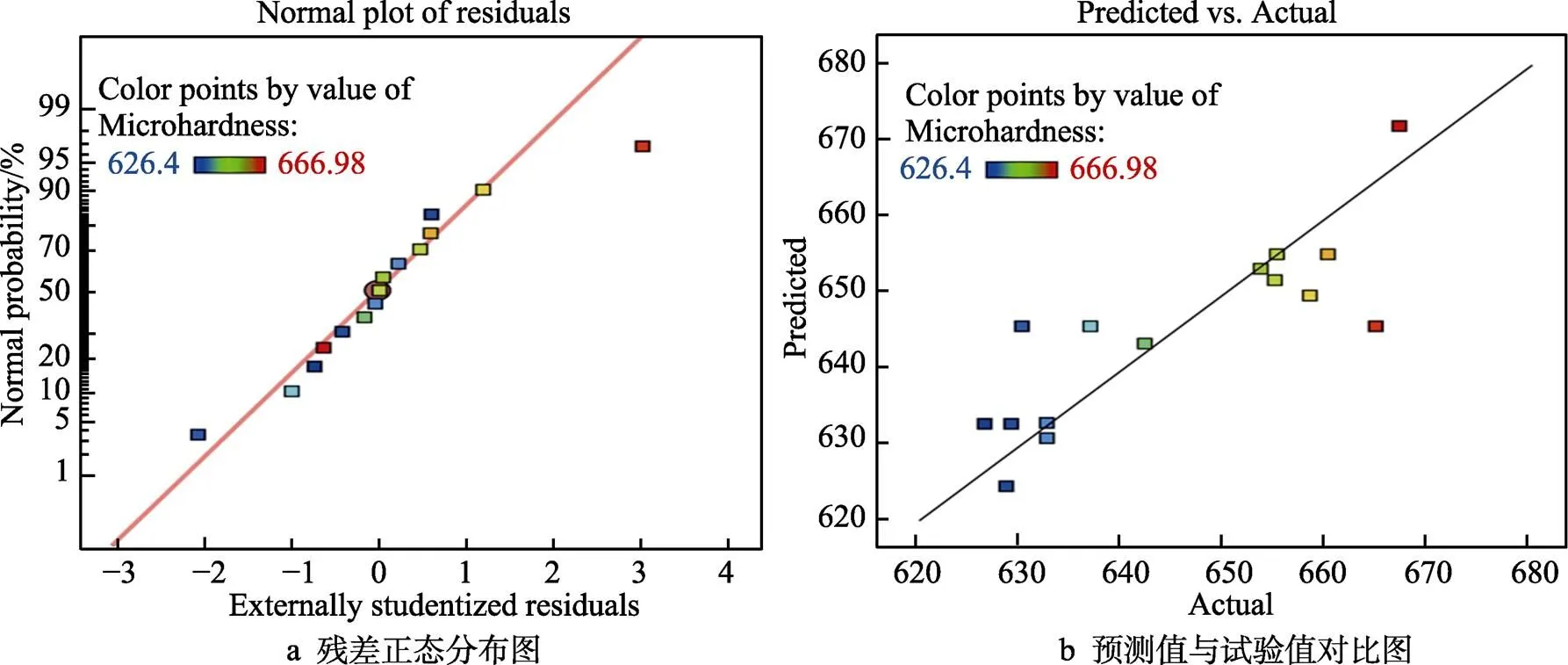

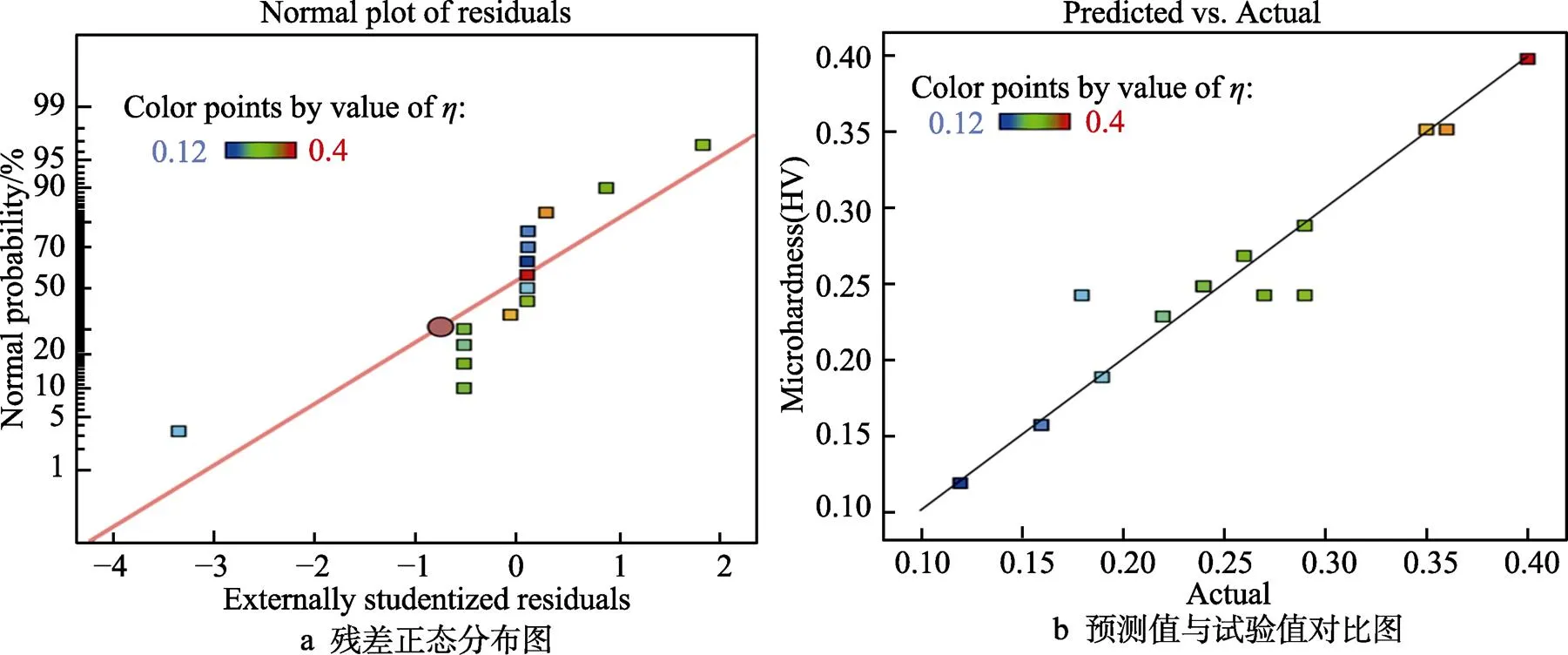

由图3响应目标的残差正态分布图可知,各响应目标的残差均近似分布在直线之上,表明该残差的分布是随机的,由此可知该模型对随机误差进行了比较好的拟合,提取了所有的可预测部分,适应性良好,能够满足对于响应目标预测的需求。其中,在熔覆层高度的残差正态分布图中出现了2个偏移较大的点。如图3b所示,通过对试验结果分析发现出现该情况的主要原因是这2个偏移量较大的点对应的试验结果分别是熔覆层高度的最大值和最小值点,导致残差在此处出现了较大的变化。结合熔覆层高度的方差分析数据可知,熔覆层高度的模型系数-value值为0.002 3大于0.05;失拟项系数-value为2.02、-value为0.348 4,均大于0.05;且多元系数2(0≤2≤1)为0.971 7接近于1;Adequate precision(有效信号与噪声的比值)为15.49大于4,说明这2个异常的残差值点并未影响该预测模型的精度。

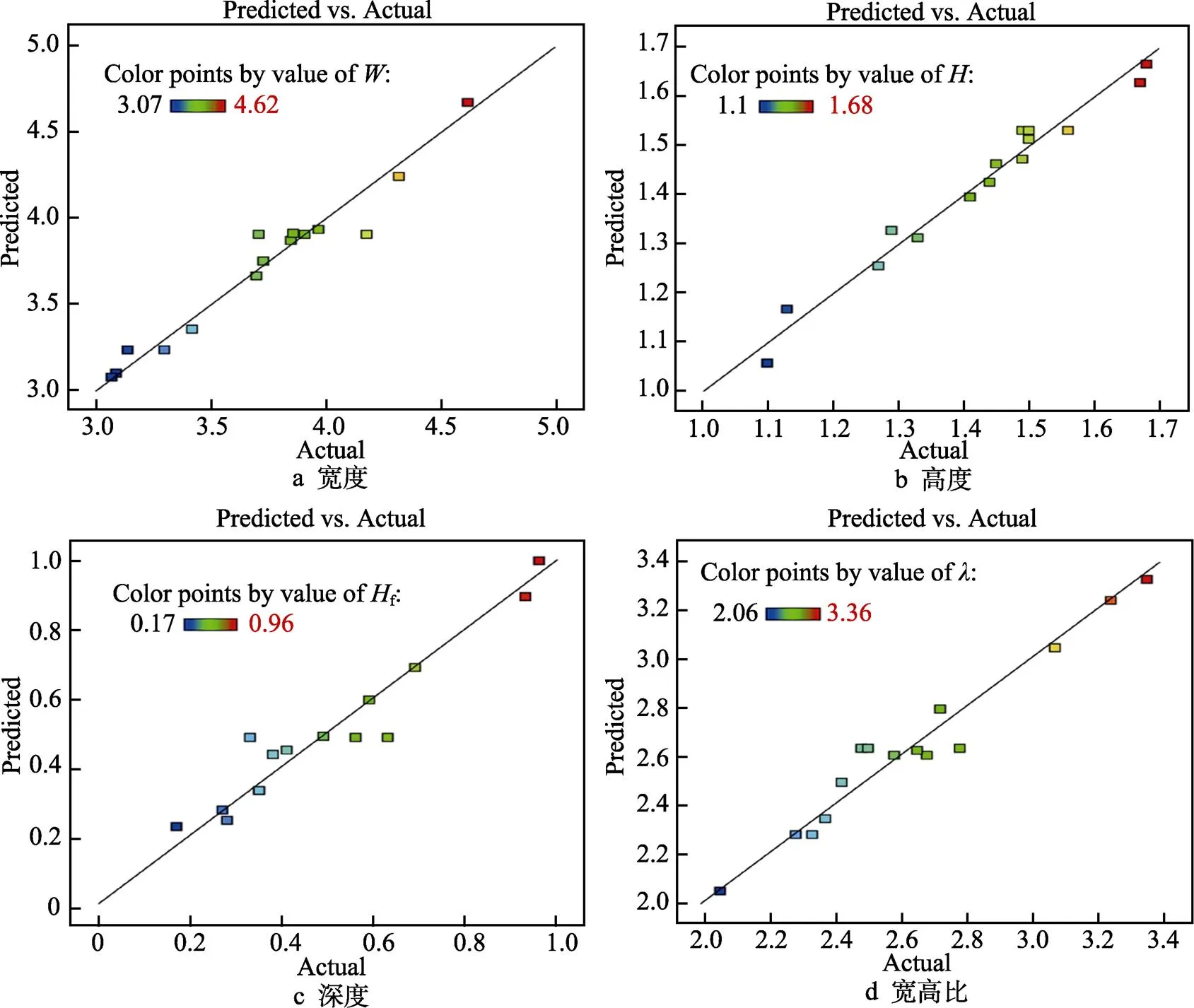

由图4各响应目标的试验值与预测值对比图可以看出,图上各点均分布在直线附近,说明通过模型得到的结果与试验结果吻合程度较高,一致性较好。特别是熔覆层高度,虽然残差结果并不是非常理想,但由图4b可知,各点基本分布在直线之上,实测值与预测值之间的平均误差为1.81%,而熔覆层宽度的平均误差为1.80%。与熔覆层宽度的预测模型进行比较可以发现,关于熔覆层高度的预测模型其准确程度并没有降低,这与方差分析的结果也保持一致,说明仅依靠残差并不能证明模型是否准确,需要进行多方面验证才能够得出准确的结论。

图3 响应目标的残差正态分布图

图4 响应目标的预测值与试验值对比图

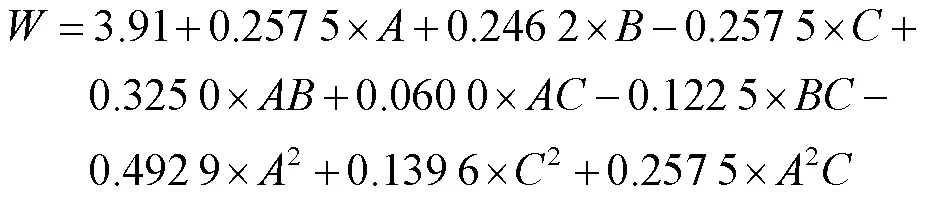

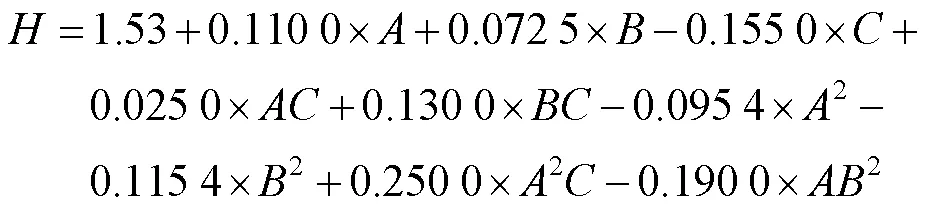

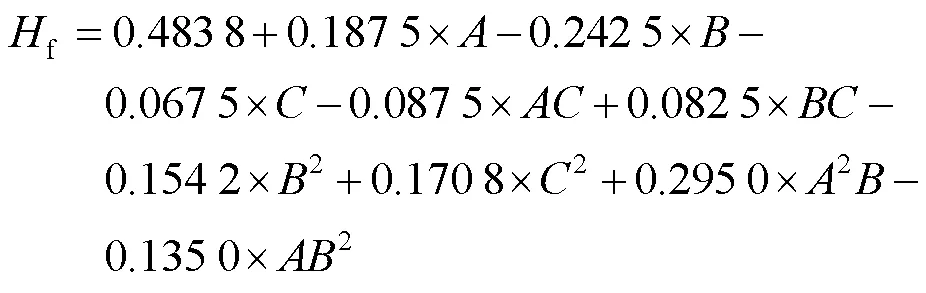

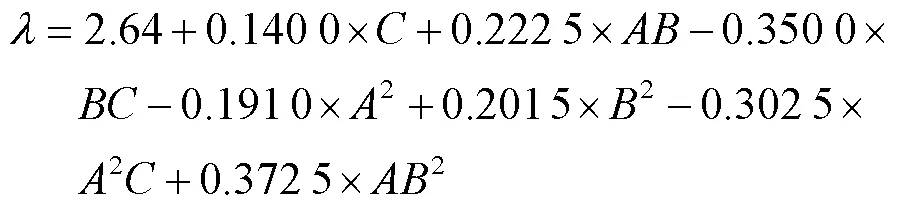

利用Design Expert软件中的Box-Behnken Design(BBD)设计方法得到熔覆层宽度、高度、熔池深度以及宽高比预测模型的回归系数,所建立的多项式回归方程如公式(2)—(5)所示。

2.2 激光工艺参数对熔覆层几何形貌的影响

由图5a可以看出,当激光功率增大时,熔覆层宽度呈现先增大后减小的趋势。由于激光功率的增大使得熔覆层所接收的能量增多,导致熔池的尺寸扩大,熔覆层宽度随即增大。而试验所使用的光斑是圆形光斑,其能量呈高斯分布并非均匀分布。随着激光功率的继续上升,能量过多地集中于光斑中心的位置,边缘位置的能量就会减少,熔池的尺寸降低,宽度自然也会减小。熔覆层宽度也会随光斑直径的增大而增大,这是因为当光斑直径增大时,光束扫过的面积也会增大,从而导致熔池扩大,熔覆路径的宽度自然也会增大。熔覆层宽度随扫描速度的增大而降低,这是由于随扫描速度增大,激光束作用在粉末上的时间就会减少,粉末所获得的能量就会降低,熔池尺寸随之变小,进而导致熔覆层宽度变小。由图5b—c可知,当扫描速度为4 mm/s时,选取较大的激光功率和光斑直径能够获得较大的熔覆层宽度。

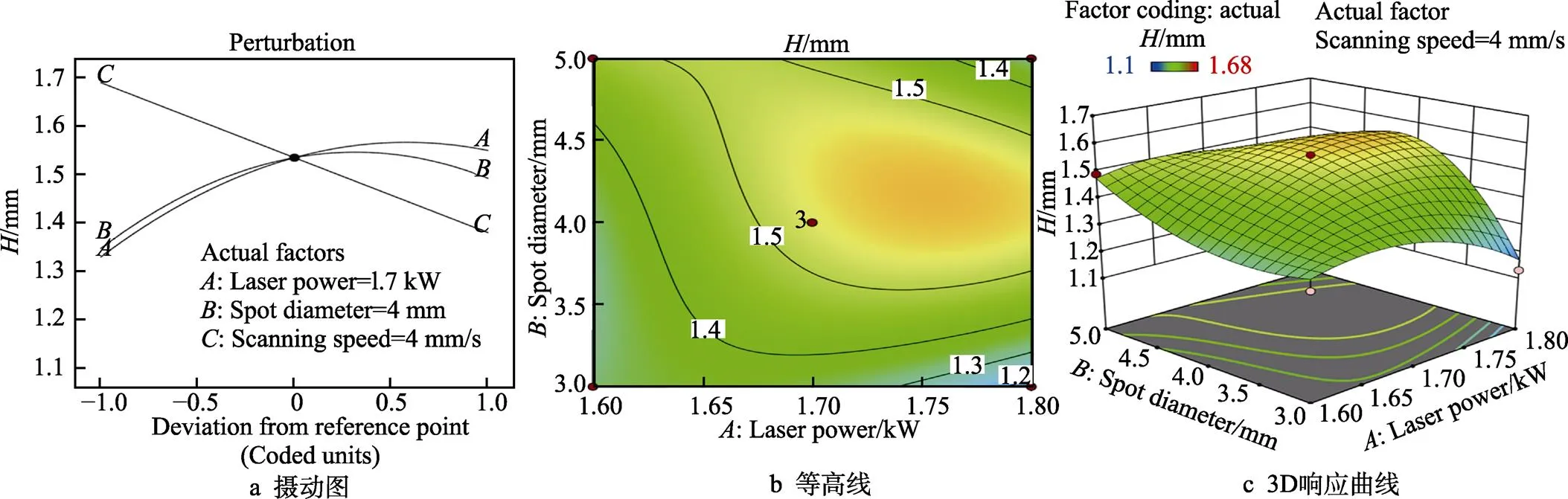

由图6a可以看出,当激光功率增大时,熔覆层高度呈现先增大后减小的趋势。这是因为随着激光功率的增大,激光能量可以将熔覆粉末完全熔化,而随着激光功率的持续增加,能量越来越大,导致部分粉末被汽化,所以熔覆层高度会先增大而后降低。随光斑直径的增大,熔覆层高度也表现出先增大后减小的趋势。这是因为当光斑直径较小时,激光束扫过的粉末相对较少,随着光斑直径的增大,被激光束扫过的粉末体积增多,熔覆层高度也会随之增高。随着光斑直径继续增加,激光能量被分散、降低,导致激光能量密度不足以将所有粉末熔化,因此使得熔覆高度降低。由于随着扫描速度的增加,激光束在粉末上停留的时间变短,能量减少,粉末无法完全熔化,所以熔覆层高度呈下降趋势。由图6b—c可知,当扫描速度为4 mm/s时,选取较大的激光功率以及合适的光斑直径能够获得较大的熔覆层高度。

由图7a可以看出,随激光功率的增大,进入基体的能量会增多,进而导致熔池会越来越深。当光斑直径增大时,一些激光能量分散到光束边缘,光束中心的能量就会减少,熔池深度会随之降低。扫描速度对熔池深度的影响并不显著。由图7b—c可知,当扫描速度为4 mm/s时,选取较大的激光功率以及较小的光斑直径能够获得比较深的熔池。

由图8a可以看出,当激光功率增大的时候,由于熔覆层宽度和高度都是呈现先增大后降低的趋势,而且熔覆层宽度的变化程度要比熔覆高度快很多,因此宽高比也表现为先增大后降低的趋势。当光斑直径增大时,宽高比呈先降低后升高的趋势。这是因为随光斑直径的增大,熔覆层宽度随之升高而高度是先升高后降低,而且熔覆层宽度升高的速度还比较快,当光斑直径增大到某一个位置时,它们变化的趋势逐渐相同。但随着光斑直径继续增大,熔覆层高度开始下降,而宽度仍在变大,所以就使得宽高比呈现先降低后升高的趋势。随着扫描速度的增大,熔覆层获得的能量减少,熔覆层高度会迅速降低,进而导致熔宽高比会随扫描速度的增大而增大。由图8b—c可知,当扫描速度为4 mm/s时,选取较大的激光功率和光斑直径能够获得比较大的宽高比。

图5 激光工艺参数与熔覆层宽度关系

图6 激光工艺参数与熔覆层高度关系

图7 激光工艺参数与熔池深度关系

2.3 熔覆层质量预测模型

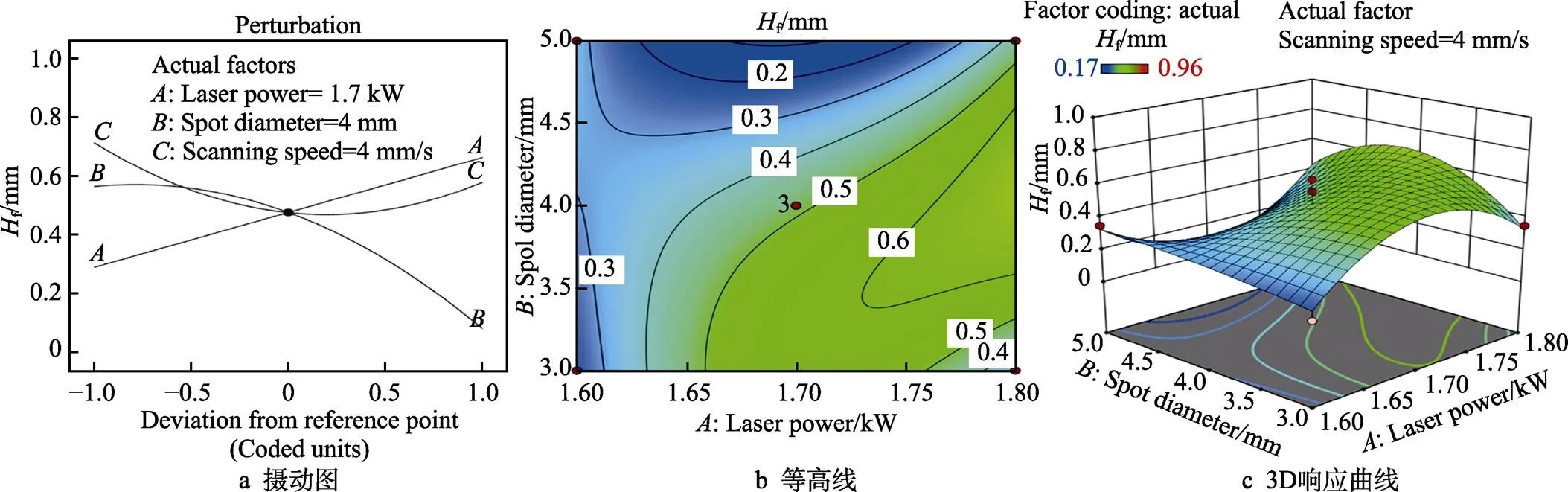

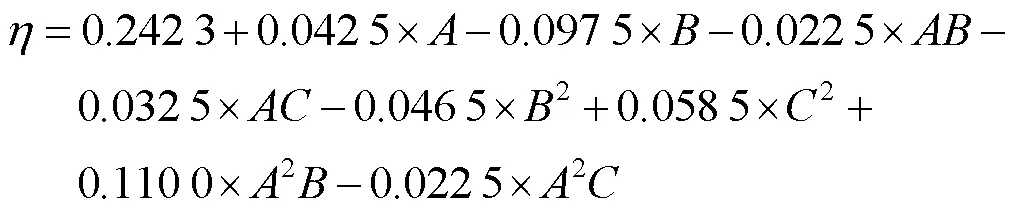

由之前的预备试验结果可知,熔覆层不存在裂纹、气孔等缺陷,所以本文仅采用熔覆层显微硬度和稀释率来表征熔覆层质量。由表9熔覆层显微硬度的方差分析可知,显微硬度预测模型的模型系数为0.028 1,小于0.05,证明该模型具有显著性,回归方程能够实现良好的拟合;失拟项的值与值均大于0.05,证明预测模型的误差可以满足要求,精确程度较好;多元系数2值为0.705 1,说明模型预测值与试验验证结果有较好的一致性;Adequate Precision为7.535 9,大于4,证明模型的可信度及准确度较好。通过对表中各项数据结果分析可知,激光工艺参数中激光功率和扫描速度对熔覆层显微硬度有较为显著的影响。由此得到熔覆层显微硬度的拟合回归方程如公式(6)所示。

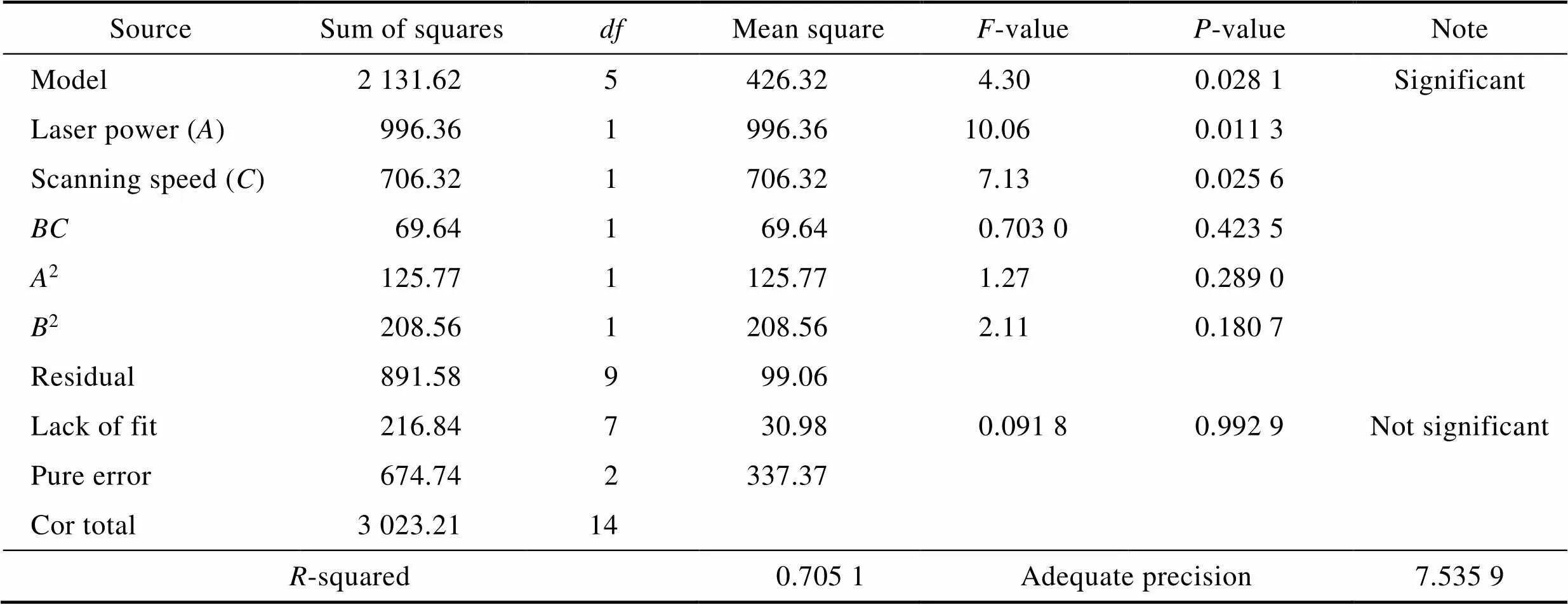

由表10熔覆层稀释率的方差分析可知,稀释率预测模型的模型系数为0.008 6,小于0.05,证明该模型具有较高的显著性,回归方程能够实现良好的拟合;多元系数2值为0.919 7,说明该模型预测值与试验验证结果有较好的一致性;Adequate precision为10.361 9,大于4,证明该模型有良好的可信度及准确度。通过对表中各项数据结果分析可知,激光工艺参数中光斑直径对熔覆层稀释率有显著的影响,激光功率次之。由此得到熔覆层稀释率的拟合回归方程如公式(7)所示。

表9 熔覆层显微硬度方差分析

表10 熔覆层稀释率方差分析

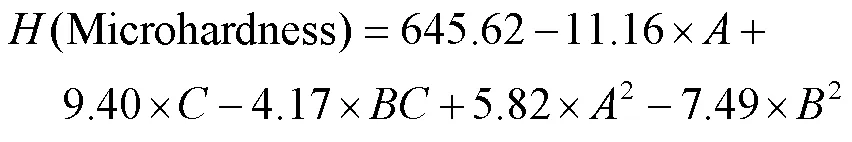

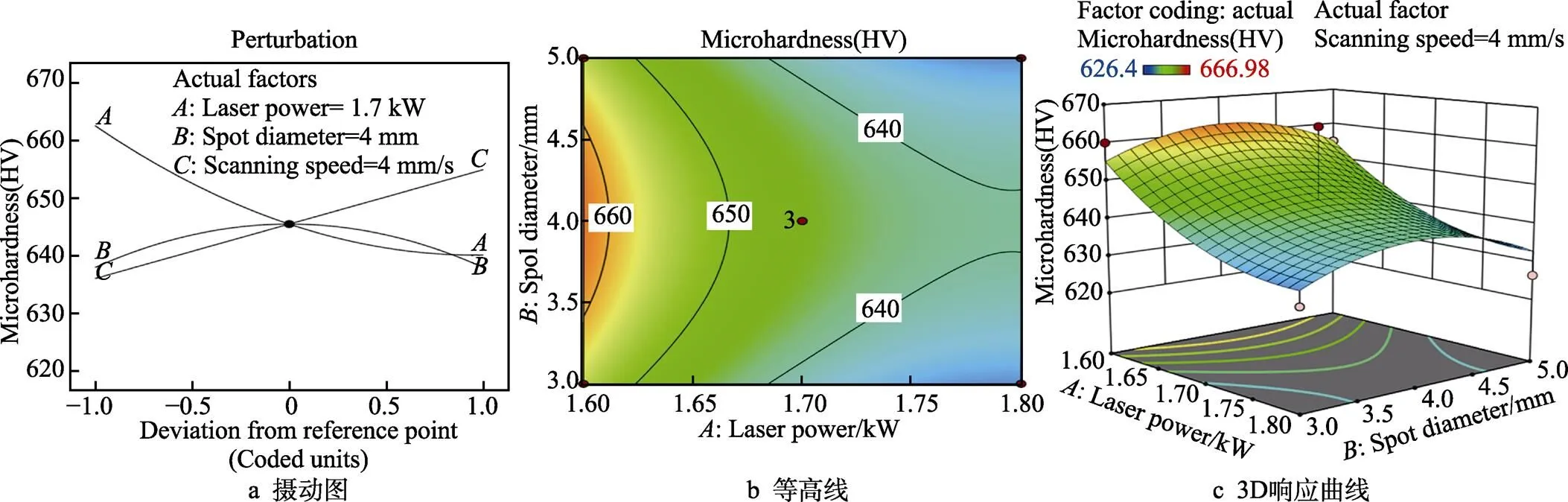

2.4 激光工艺参数对熔覆层显微硬度的影响

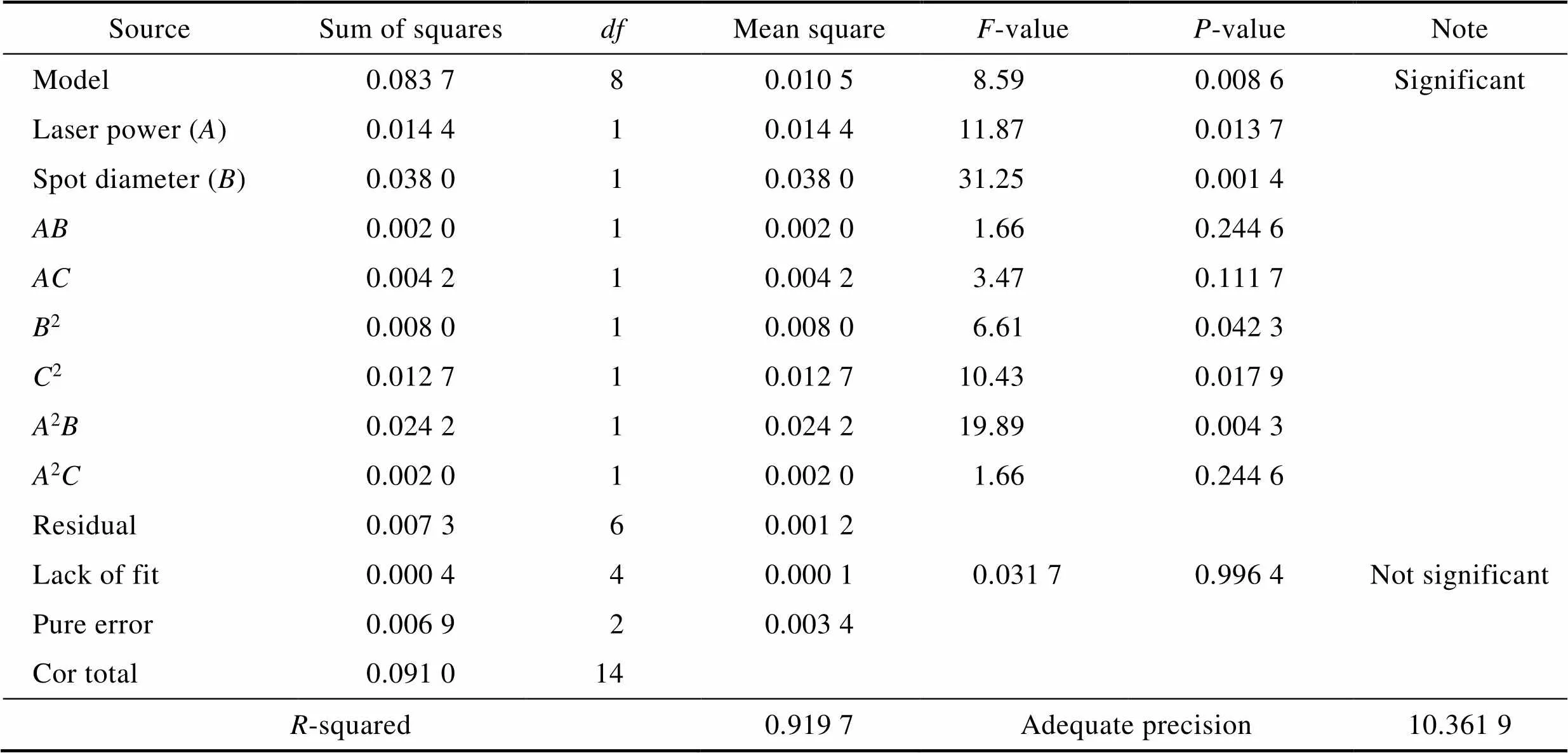

由图9a熔覆层显微硬度的残差正态分布图可以看出,熔覆层显微硬度的残差分布近乎直线,证明该显微硬度模型具有良好的适应性。由图9b模型预测值与试验值的对比可以发现,试验结果与模型预测结果有不错的一致性,数据之间比较吻合,证明该模型的预测结果较为精确,能够实现熔覆层显微硬度的预测。

由图10a可以看出,当激光功率增大时,熔覆层显微硬度会随之降低,这是因为熔覆材料中的Cr能溶于Ni中形成镍铬固溶体而增加熔覆层强度,还能与B和C形成硼化物和碳化物,提高熔覆层的显微硬度[21]。随激光功率上升熔池变大,基体中的Fe元素大量进入熔池,稀释了熔覆层中Cr等元素的含量,导致显微硬度出现下降的趋势。此外,熔覆层显微硬度会随扫描速度的增大而增大,这是因为随着扫描速度的提高,熔池冷却的速率加快,晶粒没有足够的时间长大,晶粒细小致密使得熔覆层显微硬度提高。光斑直径对于熔覆层显微硬度的影响并不显著。由图10b—c可知,当扫描速度为4 mm/s时,选取较小的激光功率和合适的光斑直径能够获得比较高的显微硬度。

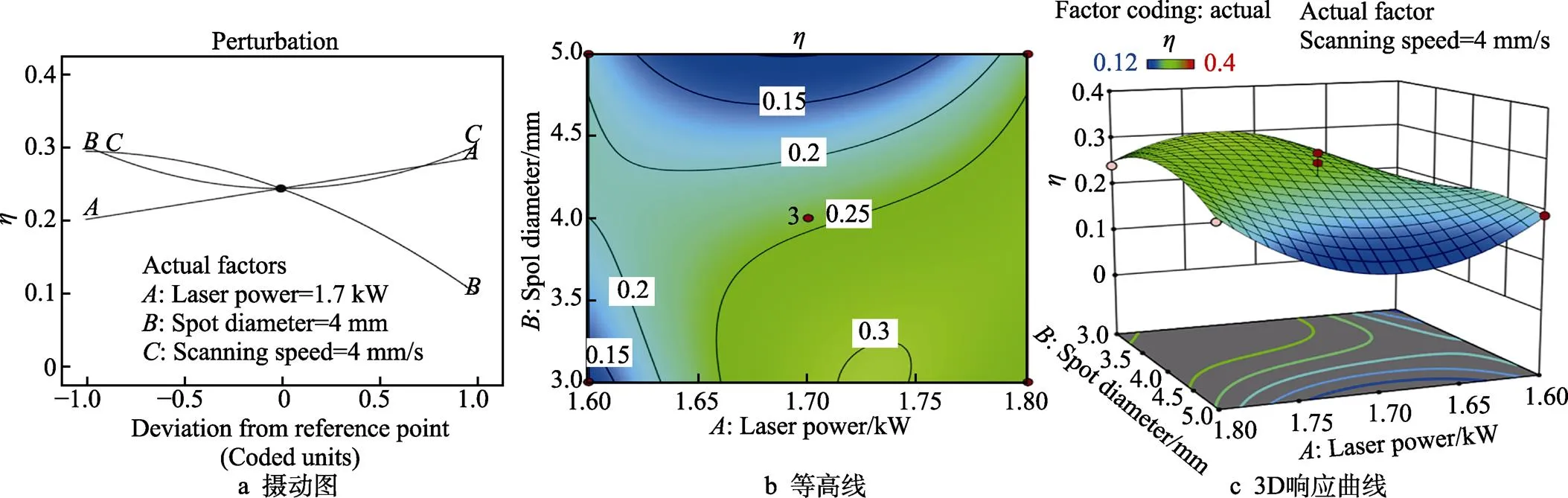

2.5 激光工艺参数对熔覆层稀释率的影响

由图11a熔覆层稀释率的残差正态分布图可以看出,熔覆层稀释率的残差分布比较接近于一条直线,证明该显微硬度模型具有不错的适应性。由图11b模型预测值与试验值的对比可以发现,试验结果与模型预测结果分布近乎直线,表明其一致性良好,数据吻合程度较高,证明该模型的预测结果比较精确,能够实现熔覆层稀释率的预测。

由图12a可以看出,当激光功率增大时,由于作用在同一位置的激光能量变大,导致更多的基体被熔化,从而导致熔覆层稀释率会随之增高。当光斑直径增大时,激光能量被分散,基体熔化所需的能量减少,导致熔覆层稀释率下降。此外,扫描速度对熔覆层稀释率的影响不显著。由图12b—c可知,当扫描速度为4 mm/s时,选取较大的激光功率和合适的光斑直径能够获得比较大的稀释率。

图9 熔覆层显微硬度的残差正态分布图和模型预测值与试验值的对比

图10 激光工艺参数与熔覆层显微硬度关系

图11 熔覆层稀释率的残差正态分布图和模型预测值与试验值的对比

图12 激光工艺参数与熔覆层稀释率关系

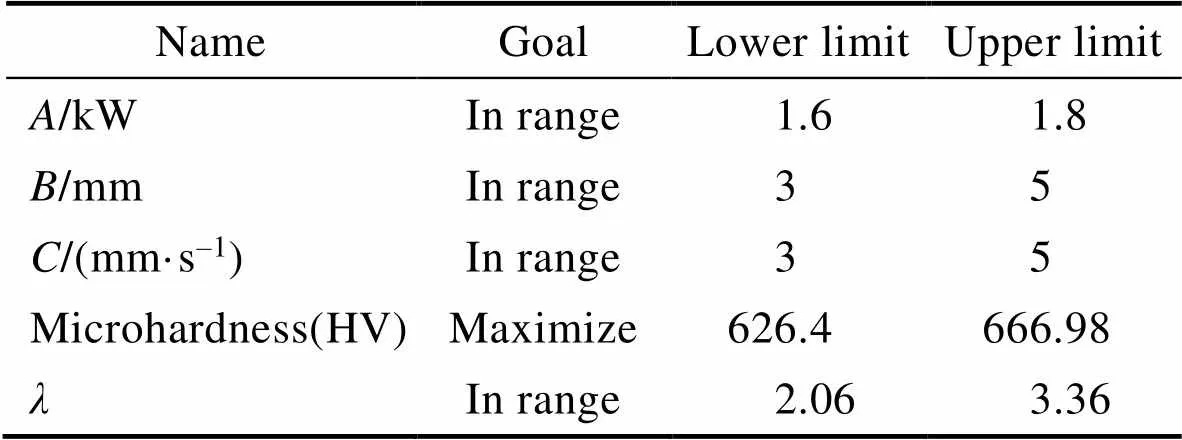

3 模型验证

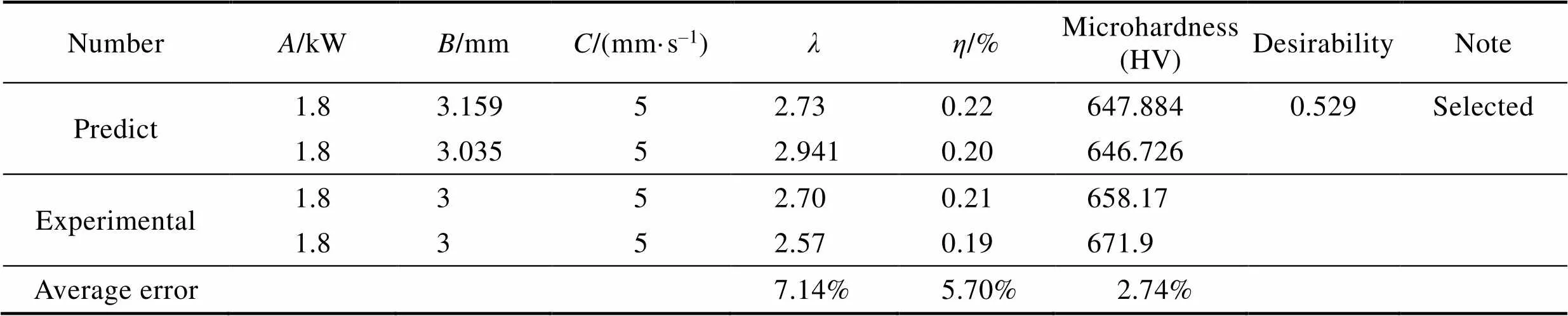

建立模型的主要目的是提高激光熔覆加工的效率,在熔覆之前利用模型得到熔覆层几何形貌的特征参数,通过调整工艺参数获得加工余量最少的熔覆层。熔覆层质量较高且形貌良好才能够进行后续的加工处理,而较大的硬度以及合适的宽高比能够得到形貌良好且质量较高的熔覆层。因此以熔覆层显微硬度、宽高比为优化条件,进行工艺参数优化以验证预测模型精确与否,如表11所示。

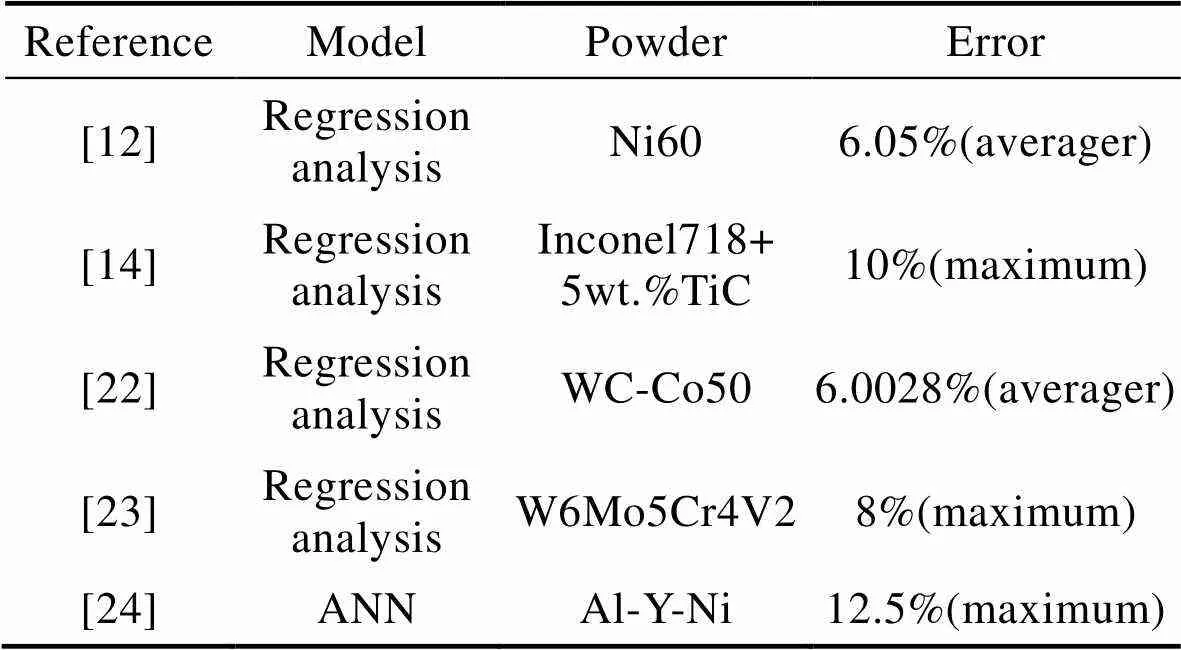

以熔覆层显微硬度以及熔覆层宽高比为优化条件,选择激光功率为1.8 kw、光斑直径为3 mm、扫描速度为5 mm/s的工艺参数组合对模型进行试验验证,所得熔覆层形貌如图13所示。由表12可以看出,熔覆层宽高比预测值与实际测量值的误差为7.14%,稀释率为5.70%,显微硬度误差仅为2.74%,整体平均误差为5.19%,最大误差为7.14%。而范鹏飞等[22]建立的多元线性回归模型的整体平均误差为6.002 8%,最大误差为8.058 6%;练国富等[23]所建立的模型误差均在8%以内,最大误差为7.89%,如表13所示。由此可知,该预测模型的精度较高,可靠性较好,能够满足工艺参数优化的目标,对熔覆层形貌、质量的精确控制以及提高熔覆的效率能够发挥重要的作用。

表11 优化条件及目标

图13 熔覆层截面形貌

表12 模型验证结果

表13 模型验证的误差结果

4 结论

1)各激光工艺参数对熔覆层形貌的影响如下:激光功率对熔覆层宽度的影响最大,光斑直径次之;扫描速度对熔覆层高度的影响最大,激光功率次之;光斑直径对熔池深度的影响最大,激光功率次之;扫描速度对宽高比的影响最大。各激光工艺参数对熔覆层质量的影响如下:激光功率对熔覆层显微硬度的影响最大,扫描速度次之;光斑直径对稀释率的影响最大,激光功率次之。

2)通过选择熔覆层显微硬度和宽高比作为条件,对预测模型进行试验验证,结果发现宽高比、稀释率、显微硬度的误差分别为7.14%、5.70%、2.74%,模型准确度高,能够实现熔覆层几何形貌的精确预测。

3)本试验采用响应面法建立了3540Fe合金熔覆层几何形貌预测模型,实现了3540Fe合金熔覆层几何形貌的精确预测,为熔覆层形貌的控制提供了理论依据。

[1] 曹凤国. 激光加工技术[M]. 北京: 北京科学技术出版社, 2007.

CAO Feng-guo. Laser Processing Technology[M]. Beijing: Beijing Science &Technology Press, 2007.

[2] 徐滨士, 刘世参. 表面工程新技术[M]. 北京: 国防工业出版社, 2002.

XU Bin-shi, LIU Shi-can. New Technologies of Surface Engineering[M]. Beijing: National Defense Industry Press, 2002.

[3] 李国英, 田荣樟. 材料及其制品表面加工新技术[M]. 长沙: 中南大学出版社, 2002.

LI Guo-ying, TIAN Rong-zhang. New Technology for Surface Processing of Materials and Their Products[M]. Changsha: Central South University Press, 2002.

[4] 柳襄怀. 我国材料表面处理新技术的发展及前景[J]. 材料导报, 2000, 14(1): 10-12.

LIU Xiang-huai. Development and Outlook of New Surface Treatment Techniques in China[J]. Materials Review, 2000, 14(1): 10-12.

[5] 宋鹏芳, 姜芙林, 王玉玲, 等. 激光熔覆制备高熵合金涂层研究进展[J]. 表面技术, 2021, 50(1): 242-252, 286.

SONG Peng-fang, JIANG Fu-lin, WANG Yu-ling, et al. Advances in the Preparation of High Entropy Alloy Coatings by Laser Cladding[J]. Surface Technology, 2021, 50(1): 242-252, 286.

[6] ZHANG Pei-rong, et al. On Machinability and Surface Integrity in Subsequent Machining of Additively- Manufactured Thick Coatings: A Review[J]. Journal of Manufacturing Processes, 2020, 53: 123-143.

[7] 章媛洁, 宋波, 赵晓, 等. 激光选区熔化增材与机加工复合制造AISI 420不锈钢: 表面粗糙度与残余应力演变规律研究[J]. 机械工程学报, 2018, 54(13): 170-178.

ZHANG Yuan-jie, SONG Bo, ZHAO Xiao, et al. Selective Laser Melting and Subtractive Hybrid Manufacture AISI420 Stainless Steel: Evolution on Surface Roughness and Residual Stress[J]. Journal of Mechanical Engineering, 2018, 54(13): 170-178.

[8] 王志坚, 董世运, 徐滨士, 等. 激光熔覆工艺参数对金属成形效率和形状的影响[J]. 红外与激光工程, 2010, 39(2): 315-319.

WANG Zhi-jian, DONG Shi-yun, XU Bin-shi, et al. Effect of Laser Cladding Processing Parameters on Metal Forming Efficiency and Geometry[J]. Infrared and Laser Engineering, 2010, 39(2): 315-319.

[9] 朱刚贤, 张安峰, 李涤尘. 激光熔覆工艺参数对熔覆层表面平整度的影响[J]. 中国激光, 2010, 37(1): 296-301.

ZHU Gang-xian, ZHANG An-feng, LI Di-chen. Effect of Process Parameters on Surface Smoothness in Laser Cladding[J]. Chinese Journal of Lasers, 2010, 37(1): 296-301.

[10] 于天彪, 宋博学, 郗文超, 等. 激光熔覆工艺参数对熔覆层形貌的影响及优化[J]. 东北大学学报(自然科学版), 2019, 40(4): 537-542.

YU Tian-biao, SONG Bo-xue, XI Wen-chao, et al. Influence of Laser Cladding Process Parameters on Morphology of Cladding Layer and Its Optimization[J]. Journal of Northeastern University (Natural Science), 2019, 40(4): 537-542.

[11] 徐淑文, 陈希章, 苏传出, 等. 工艺参数对激光熔覆层质量的影响[J]. 热加工工艺, 2020, 49(22): 110-113.

XU Shu-wen, CHEN Xi-zhang, SU Chuan-chu, et al. Effect of Processing Parameters on Quality of Laser Cladding Layer[J]. Hot Working Technology, 2020, 49(22): 110-113.

[12] 赵洪运, 杨贤群, 舒凤远, 等. 激光熔覆层形貌预测对比分析[J]. 焊接学报, 2009, 30(1): 51-54, 59, 115.

ZHAO Hong-yun, YANG Xian-qun, SHU Feng-yuan, et al. Comparative Analysis on Predictions of the Geometric Form of Laser Clading[J]. Transactions of the China Welding Institution, 2009, 30(1): 51-54, 59, 115.

[13] 张炳发, 洪蕾. 激光熔覆层形貌尺寸预测研究[J]. 中国重型装备, 2012(1): 39-40.

ZHANG Bing-fa, HONG Lei. Prediction and Research of Laser Fuse Cladding Appearance and Size[J]. China Heavy Equipment, 2012(1): 39-40.

[14] MENG Gui-ru. Statistical Analysis and Multi-Objective Process Optimization of Laser Cladding TiC-Inconel718 Composite Coating[J]. Optik, 2021, 240: 166828.

[15] 王玉玲, 张翔宇, 孙树峰, 等. 稀土对激光熔覆3540Fe基合金涂层组织与性能的影响[J]. 金属热处理, 2018, 43(3): 100-103.

WANG Yu-ling, ZHANG Xiang-yu, SUN Shu-feng, et al. Effect of Rare Earth on Microstructure and Properties of Laser Cladding 3540Fe-Based Alloy Layer[J]. Heat Treatment of Metals, 2018, 43(3): 100-103.

[16] 王冉, 王玉玲, 姜芙林, 等. 超声辅助激光熔覆技术研究现状[J]. 工具技术, 2020, 54(8): 3-9.

WANG Ran, WANG Yu-ling, JIANG Fu-lin, et al. Research Status of Ultrasonic Assisted Laser Cladding Technology[J]. Tool Engineering, 2020, 54(8): 3-9.

[17] 谭金花, 孙荣禄, 牛伟, 等. 激光扫描速度对TC4合金表面激光熔覆复合涂层组织及性能的影响[J]. 材料导报, 2020, 34(12): 12094-12100.

TAN Jin-hua, SUN Rong-lu, NIU Wei, et al. Effect of Laser Scanning Speed on Microstructure and Properties of TC4 Alloy Surface Laser Cladding Composite Coating[J]. Materials Reports, 2020, 34(12): 12094-12100.

[18] 孙荣禄, 杨德庄, 郭立新, 等. 激光工艺参数对钛合金表面NiCrBSi合金熔覆层组织及硬度的影响[J]. 光学技术, 2001, 27(1): 34-36, 38.

SUN Rong-lu, YANG De-zhuang, GUO Li-xin, et al. Effect of Laser Parameter on Microstructure and Microhardness of NiCrBSi Laser Cladding Layer[J]. Optical Technology, 2001, 27(1): 34-36, 38.

[19] 许向川. 面向再制造的激光熔覆的工艺参数多目标优化[D]. 太原: 中北大学, 2019.XU Xiang-chuan. Multi-Objective Optimization of Laser Cladding Process Parameters for Remanufacturing[D]. Taiyuan: North University of China, 2019.

[20] 吴腾, 师文庆, 谢林圯, 等. 激光熔覆铁基TiC复合涂层成形质量控制方法[J]. 激光技术, 2021, 23(5): 1-21.

WU Teng, SHI Wen-qing, XIE Lin-yi, et al. Laser Cladding Fe-Based TiC Composite Coating Forming Quality Control Method[J]. Laser Technology, 2021, 23(5): 1-21.

[21] 李嘉宁, 陈传忠. 钛合金表面激光熔覆材料体系与熔覆层质量的研究现状[J]. 现代焊接, 2011(1): 14-19.

LI Jia-ning, CHEN Chuan-zhong. Present Situation of Study on the Laser Cladding Material System on the Surface of Titanium Alloy and the Quality of Cladding Layer[J]. Modern Welding Technology, 2011(1): 14-19.

[22] 范鹏飞, 张冠. 基于线性回归和神经网络的金属陶瓷激光熔覆层形貌预测[J]. 表面技术, 2019, 48(12): 353-359, 368.

FAN Peng-fei, ZHANG Guan. Prediction on Geometrical Characteristics of Cermet Laser Cladding Based on Linear Regression and Neural Network[J]. Surface Technology, 2019, 48(12): 353-359, 368.

[23] 练国富, 姚明浦, 陈昌荣, 等. 激光熔覆多道搭接成形质量与效率控制方法[J]. 表面技术, 2018, 47(9): 229-239.

LIAN Guo-fu, YAO Ming-pu, CHEN Chang-rong, et al. Control of the Quality and Efficiency of Multi-Track Overlapping Laser Cladding[J]. Surface Technology, 2018, 47(9): 229-239.

[24] 黄安国, 李刚, 汪永阳, 等. 基于人工神经网络的铝合金激光熔覆层特征与性能的预测[J]. 中国激光, 2008, 35(10): 1632-1636.

HUANG An-guo, LI Gang, WANG Yong-yang, et al. Prediction of Characteristic and Performance of Laser Cladding for Al Alloy Based on Artificial Neural Network[J]. Chinese Journal of Lasers, 2008, 35(10): 1632- 1636.

Morphology and Quality Prediction of Laser Cladding 3540Fe Coating Based on Response Surface Method

(School of Mechanical and Automotive Engineering, Qingdao University of Technology, Shandong Qingdao 266520, China)

Laser cladding technology is an advanced surface modification technology which can significantly improve the properties of metal surface such as wear resistance, corrosion resistance and heat resistance. The step effect is caused by the processing mode of laser cladding technology, which can not meet the actual requirements of the cladding layer. In this paper, the influence of laser process parameters on the cladding layer morphology and quality is studied, and the related prediction model is established, which has certain significance to realize the precise control of cladding layer morphology.

According to the Box-Behnken Design (BBD) experiment scheme in Design-Expert 11 software, a three-factor and three-level experiment was designed. Laser power (), spot diameter () and scanning speed () were selected as the influencing factors. The value range of laser powerwas 1.6 kW, 1.7 kW and 1.8 kW, spot diameter was 3 mm, 4 mm and 5 mm, and scanning speed was 3 mm/s, 4 mm/s and 5 mm/s. Each factor was coded with ‒1, 0 and 1 as the factor level. The cladding layer width (), height (), pool depth (f) and width to height ratio () were selected to characterize the cladding layer morphology, and the coating quality was characterized by microhardness (Microhardness) and dilution ratio (). Fifteen groups of laser process parameters compound experiments were designed. 42CrMo steel was used as the substrate, and 3540Fe iron base alloy powder with mass fraction ratio of 1.2%CeO2was used as cladding powder. Before the experiment, the base material was polished with 150-600 mesh sandpaper and cleaned with anhydrous ethanol. Then, the fully mixed powder was laid on the base material with anhydrous ethanol and the laying thickness was 1mm. Then, the drying treatment was carried out, the drying chamber temperature is set to 120 ℃ and lasts for 120 min argon was used as the shielding gas in the experiment, and the shielding gas flow was 10 L/min. After the experiment, the sample was machined into a size of 20 mm×15 mm×10 mm by WEDM. The section of the cladding layer was polished, and the hardness was measured by Vickers Microhardness tester (HV-1000). The sample was corroded with a corrosive solution (HCl∶C2H6O=1∶3) for 15 s. The section morphology of the cladding layer was observed and the morphological characteristic data were measured by optical microscope.

The effects of laser processing parameters on the morphology and quality of cladding layer are analyzed by response surface method as follows: laser power has the largest effect on the width of cladding layer, followed by spot diameter; scanning speed has the greatest influence on the height of cladding layer, followed by laser power. Spot diameter has the greatest influence on the molten pool depth, followed by laser power. Scanning speed has the greatest influence on aspect ratio. The effects of laser processing parameters on the quality of cladding layer are as follows: laser power has the greatest influence on the microhardness of cladding layer, followed by scanning speed; spot diameter has the greatest influence on dilution rate, followed by laser power.

The micro-hardness and width-to-height ratio of cladding layer were selected as constraint conditions to verify the prediction model. The results showed that the errors of width-to-height ratio, dilution ratio and micro-hardness were 7.14%, 5.70% and 2.74%, respectively. The model has high accuracy and can accurately predict the cladding layer's geometric morphology.

laser cladding; cladding layer morphology control; process parameters; 3540Fe; response surface method; prediction model

V261.8

A

1001-3660(2022)12-0392-14

10.16490/j.cnki.issn.1001-3660.2022.12.040

2022–08–09;

2022–12–06

2022-08-09;

2022-12-06

山东省重点研发计划资助项目(2019GNC106102);山东省自然科学基金资助项目(ZR2019MEE059、ZR2021ME198);高等学校学科创新引智计划资助(D21017)

Key Research and Development Program of Shandong (2019GNC106102); Shandong Provincial Natural Science Foundation (ZR2019MEE059, ZR2021ME198); Supported by the 111 Project (D21017)

施晓帅(1997—),男,硕士研究生,主要研究方向为激光加工及再制造。

SHI Xiao-shuai (1997-), Male, Master, Research focus: laser processing and remanufacturing.

姜芙林(1985—),男,博士,副教授,主要研究方向为高速加工、机械产品绿色设计与制造、激光加工及再制造。

JIANG Fu-lin (1985-), Male, Doctor, Associate professor, Research focus: high speed machining, green design and manufacturing of mechanical products, laser processing and remanufacturing.

施晓帅,姜芙林,王玉玲,等. 基于响应面法的激光熔覆3540Fe涂层形貌及质量预测研究[J]. 表面技术, 2022, 51(12): 392-405.

SHI Xiao-shuai, JIANG Fu-lin, WANG Yu-ling, et al. Morphology and Quality Prediction of Laser Cladding 3540Fe Coating Based on Response Surface Method [J]. Surface Technology, 2022, 51(12): 392-405.

责任编辑:万长清