重载车辆作用下UHPC桥墩防撞性能研究

姜钰宸,杨剑,刘义康

(中南大学 土木工程学院,湖南 长沙,410075)

车辆撞击桥梁的事故频发不仅对桥梁结构造成损伤,甚至会引起桥梁结构整体倒塌,造成重大人员伤亡、巨大经济损失。1989—2000 年美国发生了503例桥梁失效事故,其中由车辆撞击引起的占比为11.73%,是导致桥梁失效的第四大原因[1]。我国于2009—2019年发生了418例运营阶段桥梁倒塌,其中车辆撞击引起的占比为18.7%[2]。由此可见,在遭受重载车辆撞击时,普通混凝土(normal concrete,NC)桥墩防撞能力不足,容易导致桥墩失效甚至上部结构倒塌。

超高性能混凝土UHPC(ultra-high performance concrete)由于具有较高的强度、耐久性和材料断裂能,被认为是一种理想的抗冲击材料[3]。国内外将UHPC 作为主要受力结构材料修建的桥梁超过150座[4],如加拿大的sherbrooke 桥、美国Wapello County Mars Hill Bridge、长沙横四路跨街天桥等[4-10]。尽管UHPC具有优异的力学性能,但车辆尤其是重载车辆的撞击作用仍是UHPC桥梁安全运营的一种潜在威胁。为了揭示车桥碰撞过程中的物理规律,国内外学者采用试验方法和有限元模拟等方法进行了大量研究。BUTH等[11]进行了2次大型卡车与桥墩的实车碰撞试验,并基于试验结果和数值模拟结果给出了桥墩防撞设计的建议。肖岩等[5]进行了钢管混凝土防撞柱系统实车碰撞试验,获得了卡车与柱撞击时卡车前部变形刚度系数及最大撞击力计算公式,提出了防撞柱的简化设计方法。EI-TAWIL 等[12]采用有限元方法对车辆撞击桥墩进行了模拟分析,提出了等效静力的概念,即与结构最大动态位移对应的结构倾覆力,认为等效静力比最大撞击力更适用于桥墩防撞设计。CAO 等[13]采用有限元方法研究了不同质量和速度的重型卡车撞击下桥墩的损伤模式以及碰撞力特性,发现碰撞过程中的峰值碰撞力是由发动机与桥墩发生碰撞所引起,且峰值与车辆速度密切相关,挂车部分产生的碰撞会使得桥墩发生更严重的损伤。综上可知,人们对车撞桥墩的研究主要集中在NC桥墩,对车辆撞击UHPC桥墩研究较少。随着UHPC在桥梁工程中越来越多的工程应用,有必要对UHPC 桥墩的抗冲击性能开展研究,以便为UHPC的工程应用提供理论支撑。

1 有限元模型

1.1 模型概况

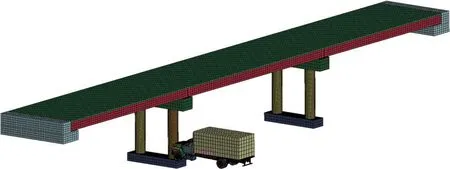

以甬金(宁波—金华)高速公路上1座3×20 m的简支T 梁桥为研究对象,桥梁上部结构为20 m 跨径的简支T 梁结构,桥面宽7.6 m。下部结构采用双柱式桩柱结构桥墩,桥墩直径为1.5 m,墩间距为4.0 m,墩高为6.3 m,承台长×宽×高为5.0 m×2.0 m×0.8 m,墩顶设置长×宽为6.0 m×1.2 m盖梁,如图1所示。

图1 3×20 m简支T梁桥Fig.1 3×20 m simply supported T-beam bridge

汽车模型采用由美国联邦高速公路(FHWA)和美国国家碰撞分析中心(National Crash Analysis Centre,NCAC)推出的F800卡车模型,如图2所示。该Ford卡车模型主要由867个梁单元、754个实体单元、32 733个壳单元和7种材料组成。

图2 卡车有限元模型Fig.2 FE model of truck

以该桥梁的结构尺寸及材料为依据建立有限元模型,车辆与桥墩、车辆与地面之间的接触采用 *AUTO_CONTACT_SURFACE_TO_SURFACE定义。由于车桥碰撞属于大变形问题,在碰撞过程中可能会造成车辆的内部自身相互接触,因此,采用接触算法*AUTO_CONTACT_SINGLE_SURFACE以检测碰撞过程中发生的所有接触,建立接触关系的完整模型,如图3所示。

图3 车辆-桥梁碰撞模型Fig.3 Vehicle-bridge collision model

为提高显式分析的计算效率,采用只有单个积分点的8节点Solid单元模拟桥墩、承台、盖梁、上部结构、桥台和支座。采用Beam梁单元模拟嵌在墩柱中的纵向和横向钢筋。钢筋和混凝土之间的关系假定为完全黏结,采用算法*CONSTRAINED_LAGRANGE_IN_SOLID 实现。NC 和UHPC 在碰撞作用下的动力性能及损伤特性采用CSCM模型来模拟,其中,2种材料的桥墩的截面尺寸相同。纵向和横向钢筋采用双线性弹塑性模型(*MAT_PLASTIC_KINEMATIC)建模,据Cowper-Symonds 模型来研究其应变率效应。冲击荷载下UHPC 的材料参数可根据GUO 等[15]提出的方法确定,各材料参数见表1。

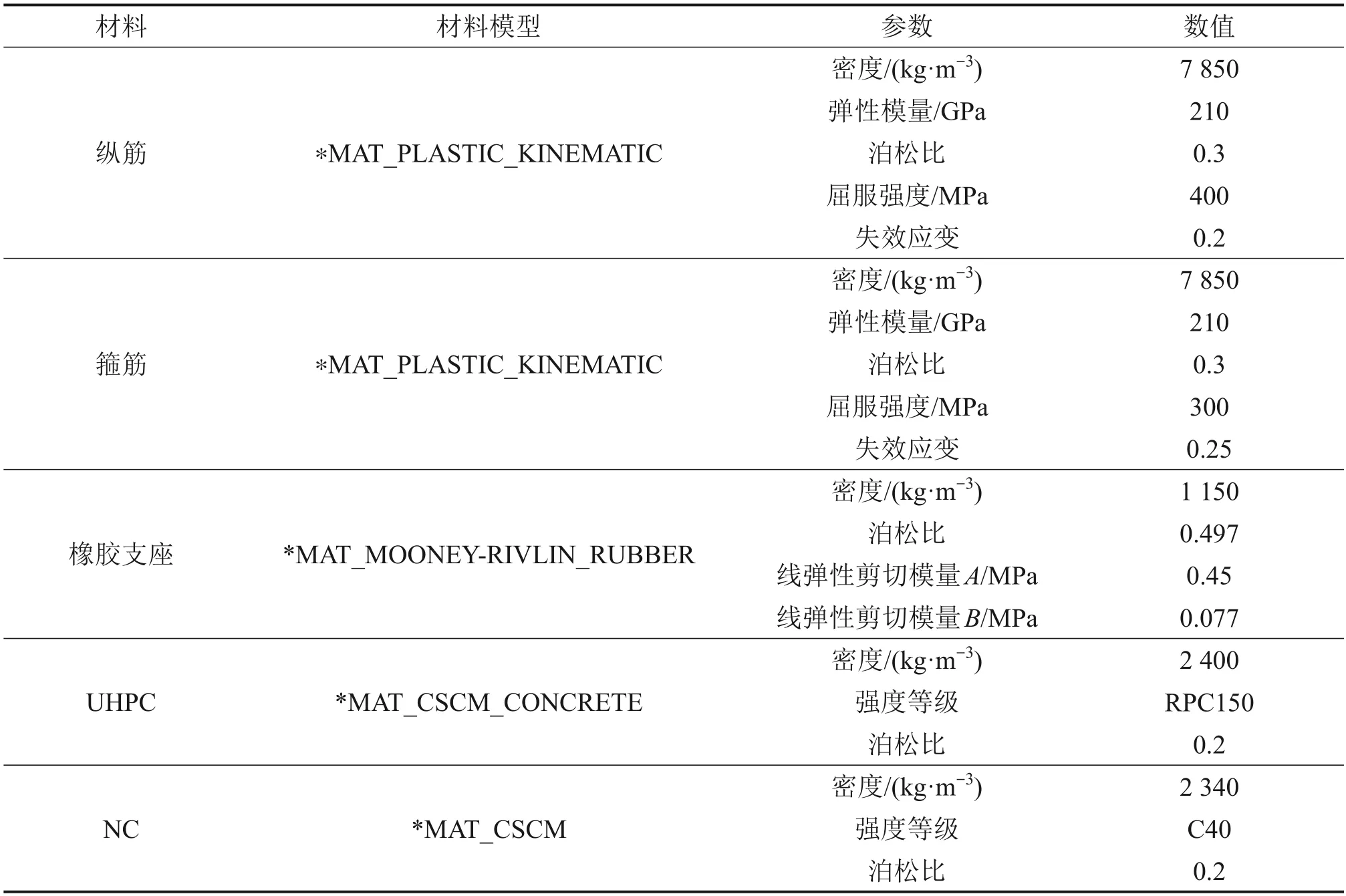

表1 材料参数Table 1 Material parameters

为获得与实际车撞桥事故相似的混凝土损伤模式,采用LS-DYNA 提供的单元失效准则(*MAT_ADD_EROSION) 来模拟混凝土损伤失效[14-17]。

1.2 模型验证

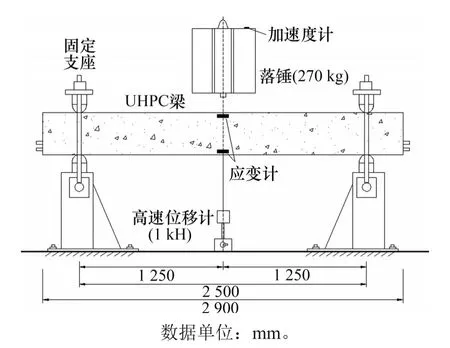

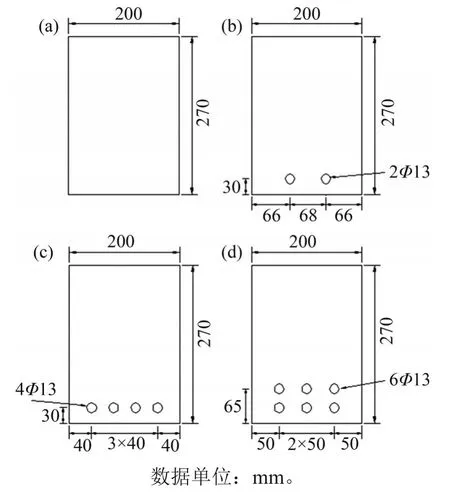

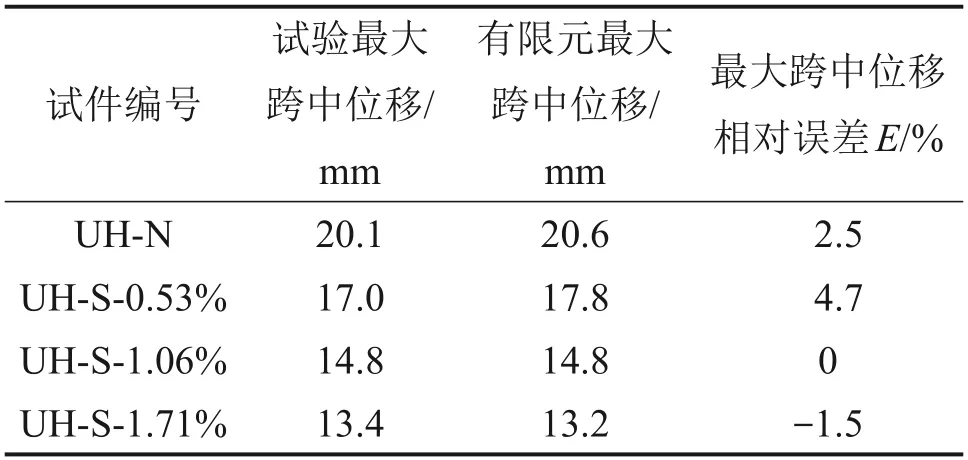

为了验证车-桥有限元模型的准确性,采用YOO 等[10]的落锤冲击试验进行验证。试验方案为将270 kg落锤从1.6 m的高度自由释放,在梁顶面的跨中位置与试件发生接触,试验装置如图4 所示。试验构件为4 根UHPC 梁,梁长为2 900 mm,矩形截面长×宽为200 mm×270 mm。梁试件分为无配筋组(UH-N)和配筋组(UH-S-ρ,其中,ρ表示纵筋配筋率)两组。梁截面图如图5所示(其中,2Φ13表示2 个直径为13 mm 的纵筋,其余依次类推)。根据以上试验条件建立的有限元模型如图6所示。

图4 试验装置图Fig.4 Schematic diagram of the experiment set-up

图5 梁截面图Fig.5 Beam section

图6 UHPC梁试验有限元模型Fig.6 Finite element model of UHPC beam test

UHPC 梁的计算Mises 应力图与试验中的损伤应力图的对比结果如图7所示。由图7可见:计算损伤模式与冲击试验中观察到损伤现象具有较高的一致性,因此,有限元模型能准确模拟下侧受拉区域的损伤情况。除损伤模式外,本文还对最大跨中位移进行了对比,结果如表2 所示。由表2可见:最大跨中位移试验结果与仿真结果的最大相对误差仅为4.7%,表明本文有限元模型模拟UHPC梁的冲击响应具有较高精度。

表2 最大跨中位移比较Table 2 Comparison of maximum mid-span displacement

图7 不同配筋率下的损伤结果比较Fig.7 Comparison of damage results under different reinforcement ratios

2 UHPC桥墩防撞性能分析

2.1 抗冲击性能

30 t 车辆以不同速度撞击UHPC 桥墩和NC 桥墩,其Mises应力云图如图8所示。由图8可见:

1) 当车速为40 km/h时,NC桥墩底部出现1条裂缝,如图8(a)所示。UHPC桥墩几乎完整,没有出现任何混凝土破坏,如图8(f)所示。

2) 当车速为60 km/h 时,NC 桥墩的损伤明显比UHPC 桥墩的大。NC 桥墩的左表面由于受拉出现若干裂缝,桥墩底部出现剪切裂缝,如图8(b)所示。UHPC桥墩墩底位置应力增大,但未出现明显的混凝土裂缝或剥落,如图8(g)所示。

3) 当车速为70 km/h 时,NC 桥墩的受拉面出现严重开裂,沿整个桥墩高度出现了10多条裂缝,在碰撞区域也发生了轻微的混凝土剥落,如图8(c)所示。与NC 桥墩相比,UHPC 桥墩冲击区域仅发生轻微的混凝土剥落,墩底出现1条剪切裂缝,如图8(h)所示。

4) 当车速为80 km/h 时,NC 桥墩出现明显塑性变形,碰撞区混凝土几乎完全剥落,钢筋暴露,此时,损伤相当严重,如图8(d)所示。而UHPC桥墩的损伤程度依然较轻,只出现表层混凝土剥落和轻微剪切裂缝,如图8(i)所示。

图8 NC和UHPC桥墩损伤对比Fig.8 Comparison of NC and UHPC pier damage

5) 当车速为100 km/h时,NC桥墩产生更大的塑性变形,碰撞区域的保护层和核心混凝土几乎全部破坏,碰撞区域的钢筋已经完全暴露,桥墩顶部与上部结构分离,这意味着该NC桥墩已经完全丧失了轴向承载能力,如图8(e)所示。而UHPC桥墩整体性较好,混凝土破坏深度约与半径相同,受拉面出现轻微受拉裂缝,如图8(j)所示。

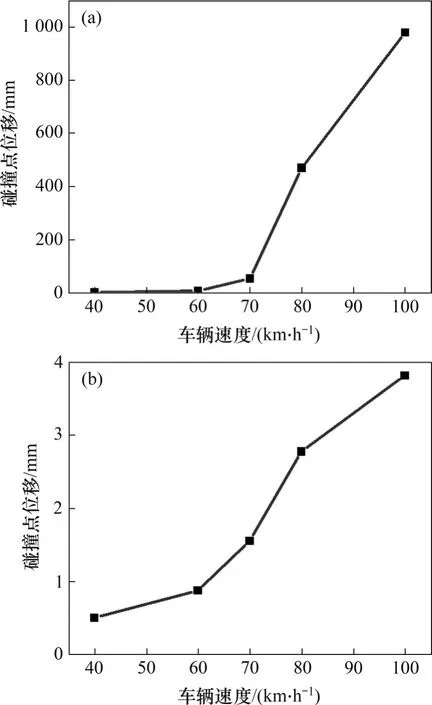

图9(a)所示为碰撞速度不同时NC 和UHPC 桥墩碰撞点位移。由图9(a)可见:当车速为40,60,70,80和100 km/h时,NC桥墩的碰撞点的位移分别为1.48,7.57,54.00,470.00 和980.00 mm。图9(b)所示为碰撞速度不同时UHPC桥墩碰撞点位移。由图9(b)可见:当车速为40,60,70,80 和100 km/h 时,UHPC 桥墩的碰撞点的位移分别为0.48,0.85,1.53,2.75和3.91 mm。

图9 NC和UHPC桥墩碰撞点位移对比Fig.9 Displacement comparison of collision points of NC and UHPC piers

综上可知,NC 桥墩和UHPC 桥墩的损伤程度和变形均随着车辆速度增加而增加,UHPC桥墩的抗损伤和抗冲击性能远比NC桥墩的抗损伤和抗冲击性能强。在相同速度的重载车辆冲击时,NC桥墩的损伤程度和变形要明显比UHPC桥墩和NC桥墩的大,而UHPC桥墩的破坏模式仅以轻微混凝土剥落和柱脚剪切损伤为主。

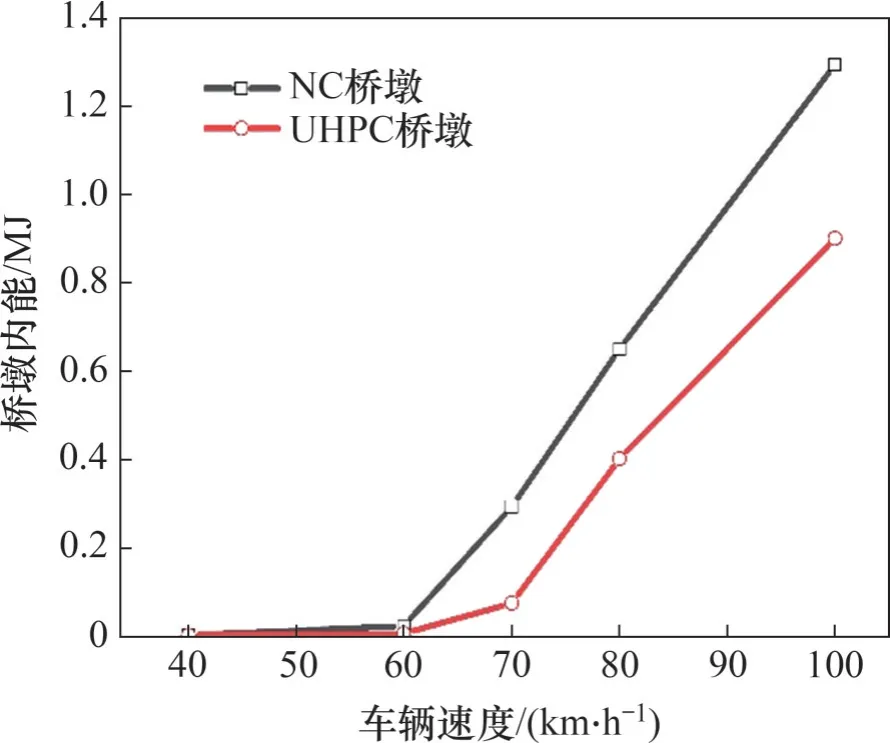

2.2 耗能特性

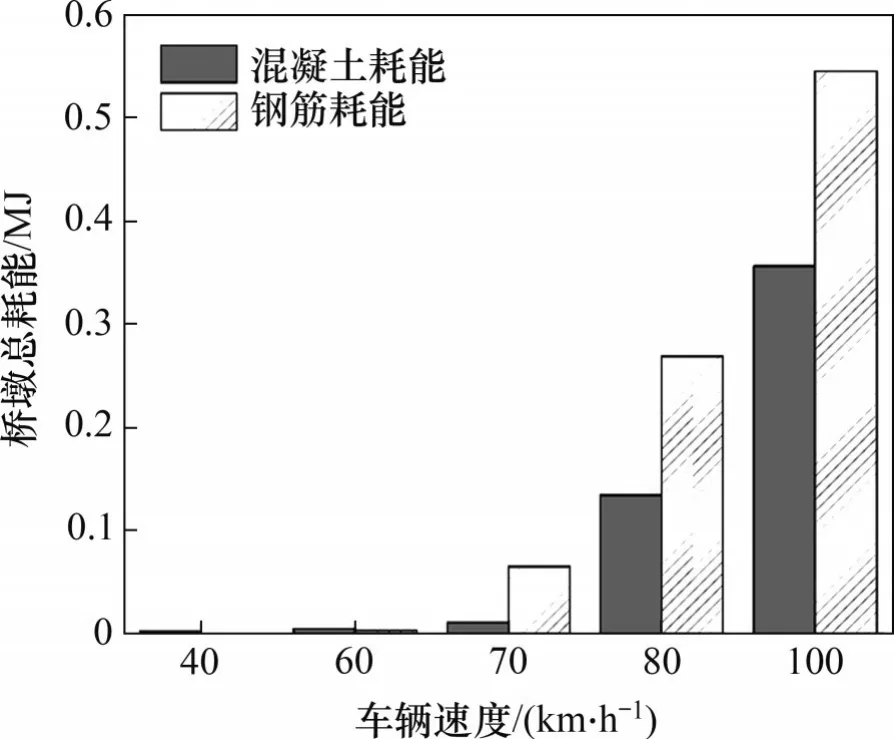

桥墩产生损伤过程即为钢筋和混凝土的耗能过程。由于这2种材料的耗能方式各不相同,必然影响碰撞结果,因此,有必要分析桥墩遭遇车辆撞击时钢筋和混凝土的耗能情况,以实现对桥墩进行合理防撞设计。图10所示为NC和UHPC桥墩在不同速度车辆碰撞下所吸收的内能。由图10 可见:当车辆速度不超过60 km/h 时,NC 和UHPC桥墩累计的内能都较少;当车速由70 km/h增加到100 km/h 时,NC 桥墩吸收的能量迅速增加;当车速达到100 km/h 时,NC 桥墩吸收的能量甚至达1.29 MJ,比UHPC 桥墩吸收的能量高44%。相比于UHPC桥墩,在遭受相同的撞击荷载尤其是高速撞击时,NC桥墩的耗能能力更强。但从桥梁安全的角度来说,在遭遇重载车辆撞击时,桥墩耗能越大且NC 力学性能较差则说明桥墩损伤越严重,桥梁倒塌的风险越大,因此,使用UHPC桥墩更利于桥梁在冲击荷载下的安全运营。

图10 桥墩累计内能对比Fig.10 Comparison of accumulated internal energy of piers

图11 和图12 所示分别为不同车速下,NC 和UHPC 桥墩的钢筋和混凝土耗能。由图11 和图12可见:不论是NC还是UHPC桥墩,钢筋和混凝土耗能均随车速增加而增加;NC桥墩在遭遇碰撞的过程中以混凝土耗能为主,而钢筋的耗能始终比混凝土的耗能小;对于UHPC桥墩,当车速较大时(大于70 km/h),在碰撞过程中以钢筋耗能为主。

图11 NC桥墩耗能Fig.11 Energy dissipation of NC pier

图12 UHPC桥墩耗能Fig.12 Energy dissipation of UHPC pier

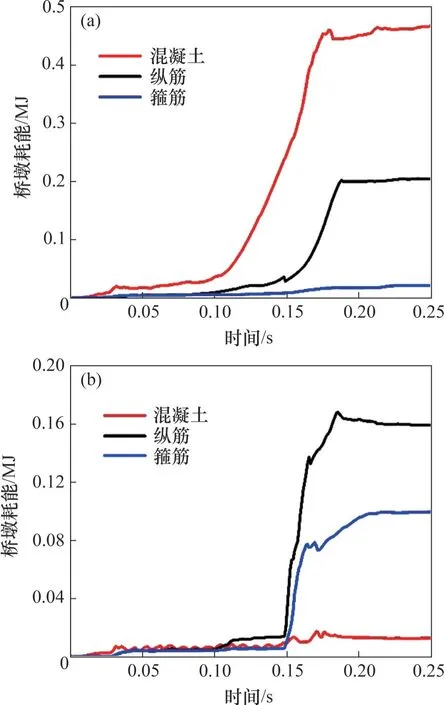

当车速为80 km/h 的重载车辆撞击桥墩时,NC 和UHPC 桥墩的混凝土、纵筋、箍筋这3 种材料的耗能时程曲线如图13所示。

由图13(a)可见:对于NC 桥墩,混凝土、纵筋、箍筋这3种材料的耗能依次减小;随着碰撞过程进行,混凝土能量曲线在约0.100 s时逐步上升,约0.175 s 时达到峰值,之后混凝土耗能值稳定在0.45 MJ 左右;纵筋的能量曲线与混凝土的能量曲线类似。这是因为NC桥墩受冲击时,混凝土大量开裂剥落,同时,纵筋发生剧烈水平位移,因此,两者耗能较高。另外,箍筋对核心混凝土有约束作用,当桥墩发生整体位移时,箍筋连同核心混凝土一起产生位移,箍筋自身变形较小,因此,消耗能量较少。

图13 桥墩内能时程曲线Fig.13 Time history curves of piers internal energy

由图13(b)可见:对于UHPC 桥墩,纵筋、箍筋、混凝土这3种材料的耗能依次减小。这是因为UHPC桥墩遭遇车辆撞击时的破坏模式主要为混凝土剥落,而非桥墩位移,当UHPC桥墩表面发生混凝土脱落时,内部钢筋暴露并直接承受碰撞,从而发生变形耗散能量;UHPC桥墩遭遇撞击时混凝土的剥落体积并不大,同时,UHPC的单位体积断裂能要远远小于钢筋的弹塑性应变能,因此,钢筋耗能比混凝土的耗能大。

NC 和UHPC 桥墩在遭受重载车辆撞击时表现出显著不同的耗能特性。相比于UHPC桥墩,由于NC桥墩混凝土破坏程度较大,其总耗能更大,但NC桥墩损坏严重,甚至由于坍塌无法继续安全运营。在车速较高(大于70 km/h)时,NC桥墩以混凝土耗能为主要耗能方式,而UHPC桥墩以钢筋耗能为主要耗能方式,混凝土破损较小。

2.3 碰撞力

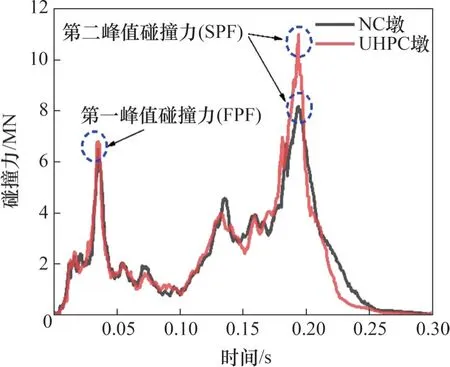

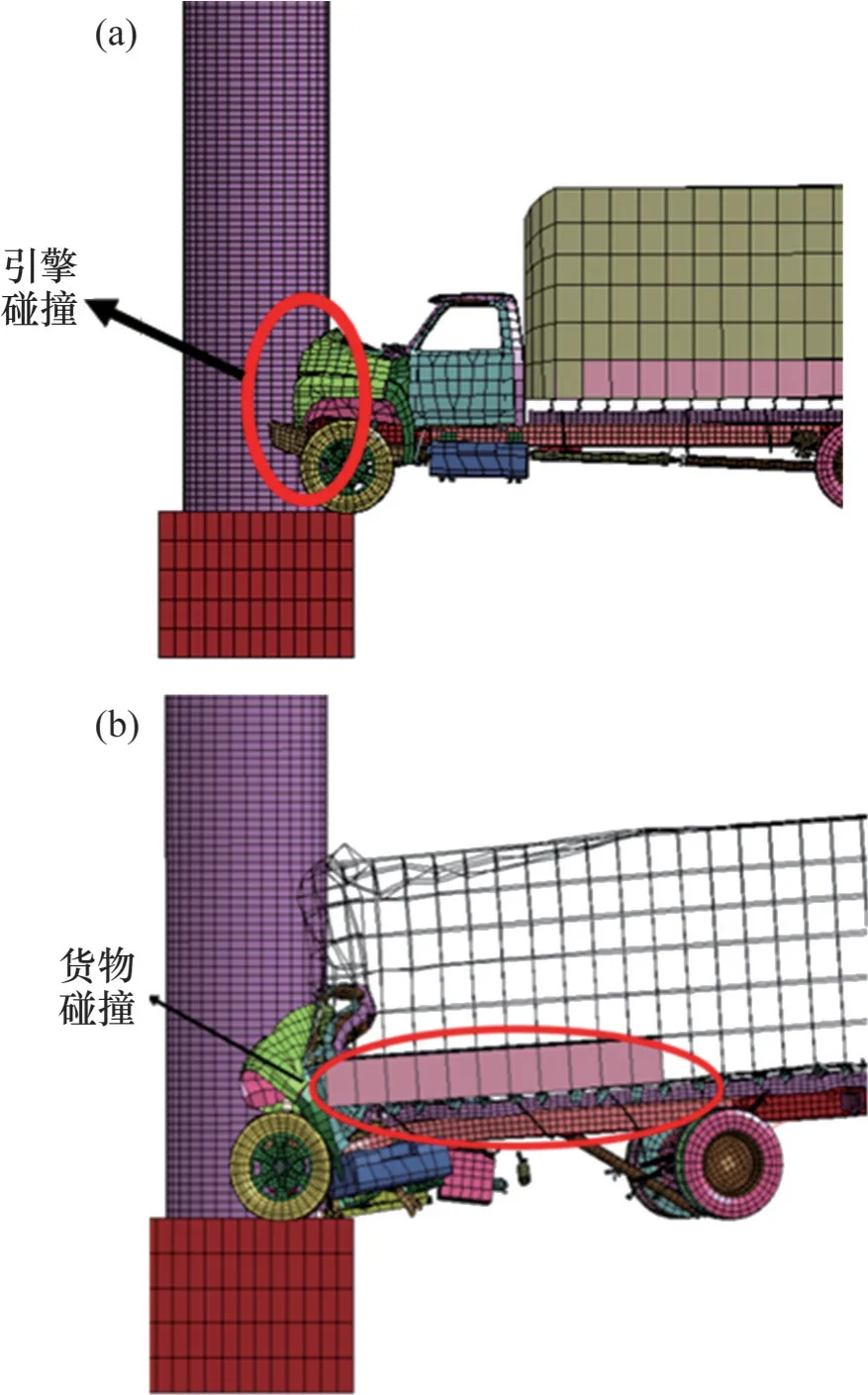

目前,国内外规范均采用对桥墩施加恒定荷载的方法进行抗冲击设计,因此,研究桥墩的碰撞力对相应规范编制及修订有一定的参考意义[18-20]。30 t 的重载车辆以70 km/h 的速度撞击桥墩时,其碰撞力时程曲线如图14 所示,碰撞过程以及车辆的变形情况如图15所示。由图14可见:

图14 重载车辆碰撞力曲线Fig.14 Heavy vehicle impact force curve

1) 当时间T=0 s 时,车辆开始与桥墩发生接触,碰撞力增加,此时车辆完好;车辆继续前进时,车头开始逐渐被压缩。

2) 当T=0.035 s 时,车头发生严重变形,车辆发动机与桥墩发生碰撞,如图15(a)所示。由于发动机刚度较大,碰撞力曲线出现第一个较大峰值,本文将它称为第一峰值力(first peak force,FPF)。

3) 当T=0.193 s 时,车头完全被压缩,货物与桥墩开始发生碰撞,如图15(b)所示。碰撞力曲线出现第二个峰值,称为第二峰值力(second peak force,SPF)。

图15 车辆碰撞桥墩的过程Fig.15 Collision processes when vehicle collidespier

显然,在这种碰撞工况下,SPF 明显高于FPF,其原因是货物质量占车辆总质量的73%以上,能够造成比发动机更高的冲击力。这同样也是重载车辆撞击的破坏比普通车辆撞击的破坏更大的原因。

图16所示为UHPC和NC桥墩在不同速度的重载车辆撞击下的FPF 和SPF。由图16 可见:当车速由40 km/h 增加到100 km/h 时,NC 桥墩的FPF由2.3 MN 增加到8.0 MN,UHPC 桥墩的FPF 由2.5 MN 增加到10.8 MN;当车速由60 km/h 增加到100 km/h 时,NC桥墩的SPF 由3.2 MN增加到13.7 MN,UHPC桥墩SPF由3.5 MN增加到18.3 MN;NC桥墩的FPF和SPF均远比UHPC桥墩的低,UHPC 桥墩的FPF 和SPF 平均比NC 桥墩分别高16%和24%;在汽车速度小于70 km/h 时,UHPC 桥墩和NC 桥墩的FPF 和SPF 最大相对差仅为11%;当汽车速度大于70 km/h 时,不论是第一峰值碰撞力和第二峰值碰撞力,UHPC桥墩都远远比NC 桥墩的大(最大相对差34%)。其原因主要是NC桥墩受到剧烈冲击时主要通过混凝土基体开裂的方式来耗散能量[21]。重载车辆在与NC桥墩发生碰撞的过程中尤其是车辆速度较大情况下,原始接触面附近的混凝土发生大面积破碎和脱落,这个过程会耗散大量的碰撞能量,从而导致碰撞力减小。此外,相同截面尺寸的NC桥墩的刚度要比UHPC 桥墩的小得多,在车速较大时,NC 桥墩发生明显位移(见图9),这一过程也会消耗车辆动能,从而引起碰撞力降低。

图16 UHPC和NC桥墩在不同速度下的碰撞力对比Fig.16 Impact force comparison of UHPC and NC in different velocities

3 结论

1) NC 桥墩在受到相同速度的重载车辆冲击时,NC 桥墩的损伤程度和变形明显比UHPC 桥墩的大;NC桥墩容易出现严重的混凝土开裂和剥落,而UHPC桥墩仅以轻微混凝土剥落和柱脚剪切损伤为主;NC 桥墩出现延性破坏,UHPC 桥墩出现脆性破坏。

2) 在车辆撞击作用下,NC桥墩以混凝土损伤破坏耗能为主,NC 桥梁倒塌的风险更大;而UHPC桥墩以钢筋耗能为主,UHPC的损伤程度较小,因此,使用UHPC桥墩更利于桥梁在冲击荷载下的安全运营。

3) 重载车辆与桥墩发生碰撞时,一般产生2个比较明显的峰值碰撞力(FPF和SPF)。无论是NC柱还是UHPC桥墩,这2个峰值撞击力都随着冲击速度增加而增加,且在相同碰撞条件下,UHPC桥墩的撞击力都要显著高于NC桥墩的撞击力。