单点渐进成形工艺参数对正五边锥形件壁厚的影响

安治国,田维杰,门正兴,叶了,高正源

单点渐进成形工艺参数对正五边锥形件壁厚的影响

安治国1,田维杰1,门正兴2,叶了1,高正源1

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.成都航空职业技术学院 航空装备制造产业学院,成都 610021)

利用数值模拟方法研究单点渐进成形工艺参数对制件成形区最小壁厚的影响规律,得出最优工艺参数组合,提高制件的成形质量。在对2024铝合金正五边锥形件建立有模单点渐进成形数值仿真模型的基础上,对进给率、层间距、成形工具头直径和摩擦因数对制件成形区最小壁厚的影响进行单因素和正交试验分析,并通过物理试验对仿真优化后的工艺参数组合进行验证。正五边锥形件单点渐进成形加工过程中,最小壁厚与进给率、层间距成反比,与成形工具头直径成正比,而摩擦因数对最小壁厚的影响较小;各工艺参数对最小壁厚的影响程度为进给率>层间距>成形工具头直径>摩擦因数;最佳工艺参数为成形头直径9 mm、进给率200 mm/min、加工层间距0.2 mm和摩擦因数0.1。通过有限元仿真得出了单点渐进有模成形工艺对制件最小壁厚的影响规律,通过正交试验分析得出了正五边锥形件单点渐进有模成形最佳工艺参数组合,利用该参数组合可以得到壁厚较为均匀的正五边锥形件。

单点渐进;有模成形;数值模拟;工艺参数;正交试验;正五边锥形件

单点渐进成形(Single Point Incremental Forming,SPIF)是一种适合制造小批量复杂金属薄壁零件的成形工艺,其成形原理源于“分层制造”的概念:将所加工零件模型在高度方向上划分为若干二维截断面,然后利用成形工具对金属板材进行逐层加工,从而实现金属板材的快速成形[1]。按加工方式可将单点渐进成形分为有模渐进成形和无模渐进成形,有模渐进成形可以成形形状更为复杂的零件。在加工设备方面,无模渐进成形在加工过程中不需要底模提供支撑作用,只需要将金属板材固定在成形装置上,然后利用设置好的成形轨迹通过工具头对板料施加作用力,从而完成零件的加工[2]。有模单点渐进成形与无模单点渐进成形加工方式类似,二者的主要区别在于有模单点渐进成形过程需要底模提供支撑作用,压边圈夹紧坯料并沿导柱随工具头逐层向下运动,最终坯料与底模支撑型面紧密贴合,完成零件加工[3]。与传统板料成形方法相比,单点渐进成形工艺具有加工成本低、成形周期短、成形力小、成形性好等优点,特别适合铝、铜及其合金薄壁零件的快速生产[4]。

近年来,国内外学者从多方面对单点渐进成形工艺展开了深入研究,取得了众多研究成果[5-6]。在板料塑性成形工艺分析中,有限元法使用最为广泛,许多学者利用有限元法开展了单点渐进成形工艺的研究。孙亮等[7]、吴云腾等[8]、Malhotra等[9]、Dabwan等[10]通过对金属板料无模渐进成形机理的研究,利用数值模拟技术对加工过程进行了仿真分析,总结了各工艺参数对成形零件精度的影响,并通过试验验证了其仿真结果的正确性。史鹏涛等[11]、Mirnia等[12]借助ANSYS/LS-DYNA有限元仿真软件对不同加工参数下无模渐进成形零件成形极限进行了分析,根据仿真结果总结出层间距、工具头直径及零件加工成形角对零件成形极限的影响规律,并得到无模渐进成形过程中加工参数对零件成形极限的影响程度;Farid等[13]、Edwards等[14]利用响应面法对无模渐进成形中材料类型、加工间距、零件成形形状等工艺参数进行了研究,并总结出各个工艺参数与加工零件成形极限的关系。郝用兴等[15]、陈宇祥等[16]、Yoganjaneyulu等[17]利用有限元仿真与数值分析相结合的方法研究了无模渐进成形过程中不同工艺参数(工具头直径、加工层间距、板料初始厚度)对零件成形厚度均匀性的影响,得到了不同加工参数对成形零件厚度均匀性的影响程度和影响规律;姜志宏等[18]、Kumar等[19]、Maaß等[20]利用ANSYS/LS-DYNA有限元仿真软件研究了成形角、加工进给速度及加工步长等工艺参数对成形零件表面质量的影响,得到了各加工参数对成形零件表面质量的影响规律,发现无模渐进成形过程中加工工具的进给速度和层间距对成形零件表面质量有显著影响,合适的进给速度和层间距能够大幅改善制件的表面质量。王华毕等[21]、Najm等[22]在锥形件的无模渐进成形过程中采用厚度不同的板材及不同种类的润滑剂,以此来研究加工参数对零件成形质量的影响,最后得出较大的板料厚度与合理的摩擦因数能够提高零件成形质量。最近几年对单点渐进有模成形方面的研究也逐渐展开,主要针对典型零件通过物理试验来研究工艺参数对有模成形的影响规律。Sajjad等[23]通过物理试验分析了加工参数对铝合金(AA5052)有模渐进成形制件成形精度的影响,并研究了不同加工参数下制件的应力应变和成形区厚度分布情况。Szpunar等[24]为了得到有模渐进成形最佳工艺参数组合,以最小成形力为指标,通过设计正交试验进行了不同工艺参数组合有模渐进成形试验,试验结果表明,进给速度对成形力影响不显著,层间距是影响成形力的主要因素。Shayan等[25]为研究加热情况下不同工艺参数对有模渐进成形制件性能的影响,在25~400 ℃温度范围内对AA6061铝合金板材有模渐进成形进行了数值模拟和物理试验,结果表明,在一定温度范围内,成形温度越高,成形制件性能越好。

综上所述,当前国内外学者对单点渐进成形方面的研究主要集中在无模渐进成形加工参数对成形零件质量的影响,通过有限元仿真法开展单点渐进有模成形的研究还很不充分。因此,文中以正五边锥形件为研究对象,通过对其有模渐进成形工艺的数值模拟,研究不同工艺参数对制件最小厚度的影响,并通过试验进行验证。

1 模型与方法

1.1 有限元仿真模型

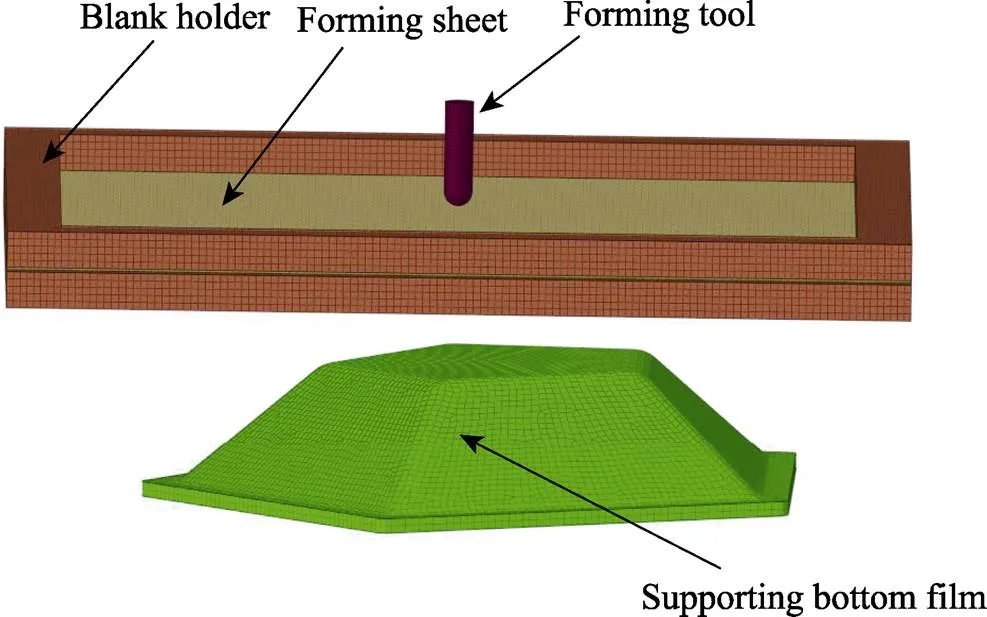

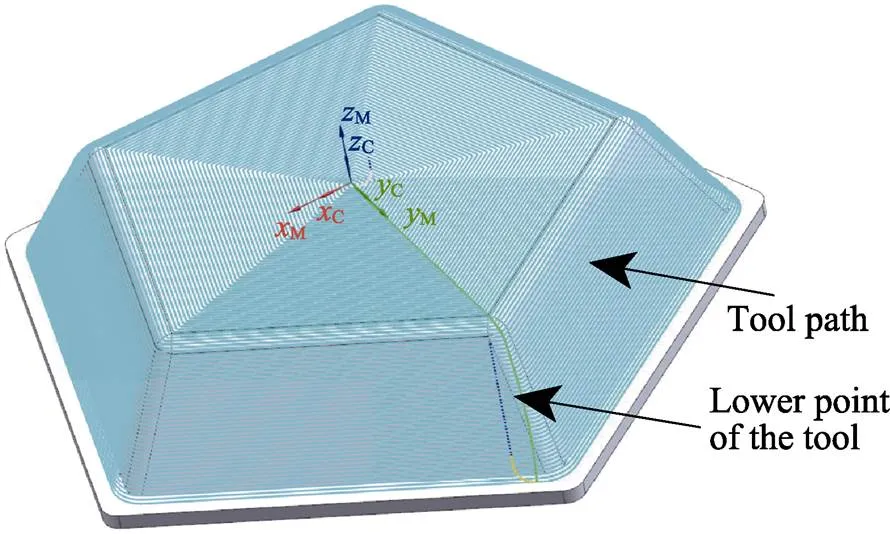

单点渐进成形数值模拟在LS-DYNA软件中进行,研究对象为底面外接圆直径148 mm、高度35 mm、锥度45°的正五边锥形件。选择尺寸为250 mm×250 mm×1.2 mm的2024铝合金板作为成形板料。在仿真计算中,由于成形板料的网格大小对计算结果精度和所用时间有很大影响,故设置成形板料的网格为正方形单元,尺寸为2 mm×2 mm。四节点壳单元为显示结构单元,可以承受平面内的径向载荷和法向载荷,因此,将成形板料单元类型定义为可变形的壳单元。成形工具、压边圈和支撑底模在成形过程中的弹性变形可以忽略不计,所以可将其视为刚体。采用SOLID164六面体实体单元对其进行网格划分,成形工具网格长、宽、高最大值为1 mm,压边圈和支撑底模的网格最大尺寸为2 mm。划分好的有限元模型如图1所示。

图1 有限元网格模型

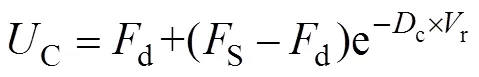

在单点渐进成形数值模拟中,接触算法采用主从面法,接触类型为面面接触,包括成形工具与成形板料的面面接触、压边圈与成形板料的面面接触,以及支撑底模与成形板料的面面接触。接触面的摩擦模型为

式中:C为摩擦因数;d为动摩擦因数;S为静摩擦因数;C为指数衰减因子;r为相对速度。

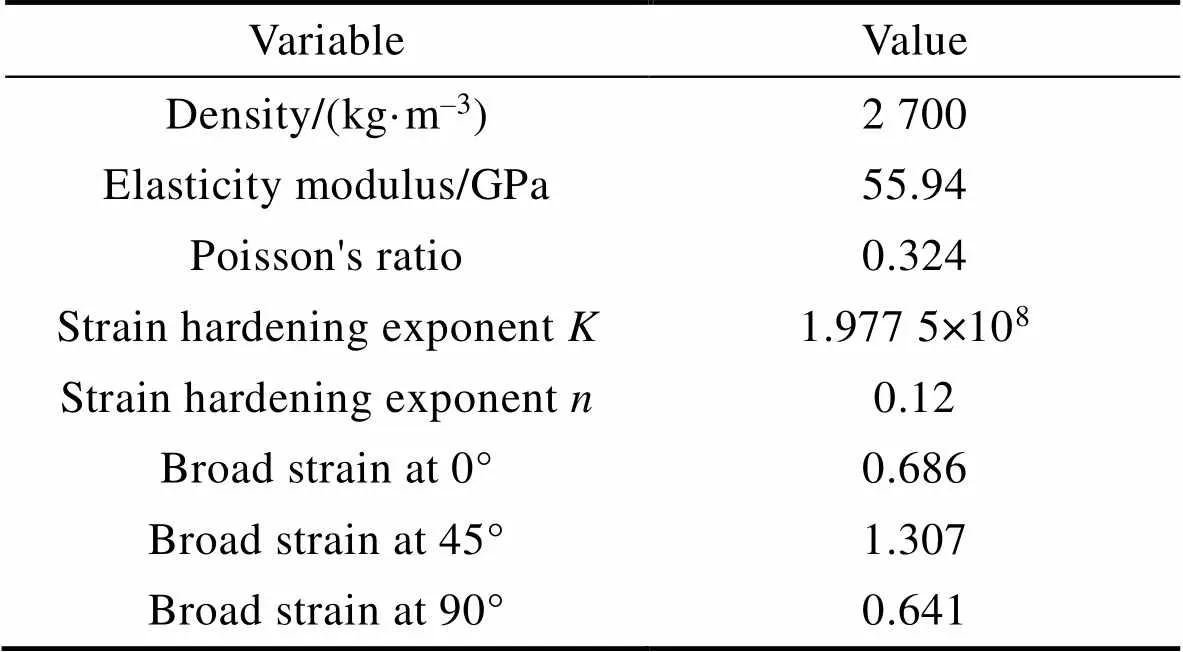

在单点渐进成形数值模拟过程中,成形工具头作用在成形板料上并对其施加成形作用力,压边圈夹持成形板料沿着导柱向下运动。因此,在有限元仿真软件中完全约束成形工具的旋转自由度、支撑底模的所有自由度及压边圈、轴的平移和所有旋转自由度。压边圈和成形工具材料为钢材,其密度为7 850 kg/m3,弹性模量为211 GPa,泊松比为0.36。成形板材为2024(H14)铝合金板,2024铝合金板料的性能如表1所示。

表1 2024铝合金板料性能

Tab.1 Properties of 2024 aluminum alloy sheet

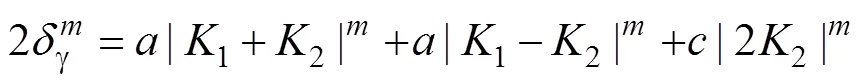

选择Barlat1991各项异性模型作为材料屈服准则,如式(2)所示。

式中:γ为屈服应力;和分别为各向异性材料常数;为Barlat常数(铝合金为6);1、2为应力张量不变量。

1.2 试验方案

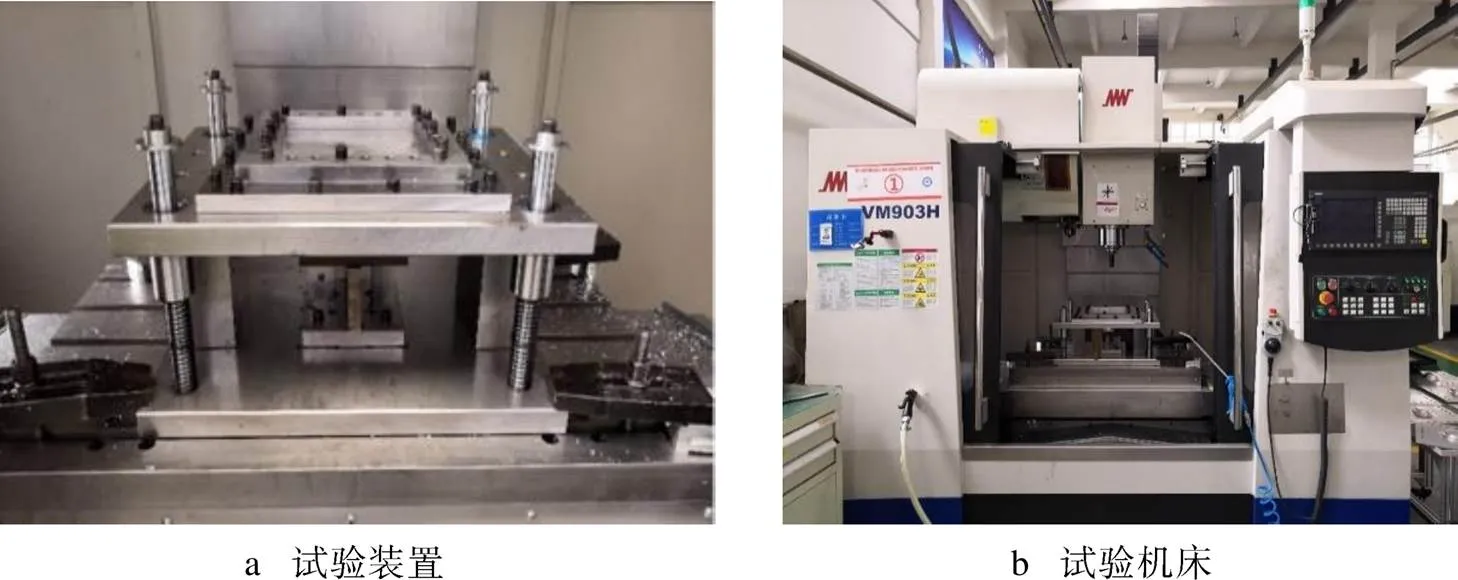

利用UGNX软件生成等高线刀具成形轨迹,如图2所示。正五边锥形件单点渐进有模成形装置如图3a所示,成形装置安装于三轴数控加工中心(VM903H,纽威数控装备股份有限公司)上,通过CNC程序控制主轴运动,从而驱动工具头向坯料施加作用力,完成零件加工。

图2 刀具路径

图3 试验装置和试验机床

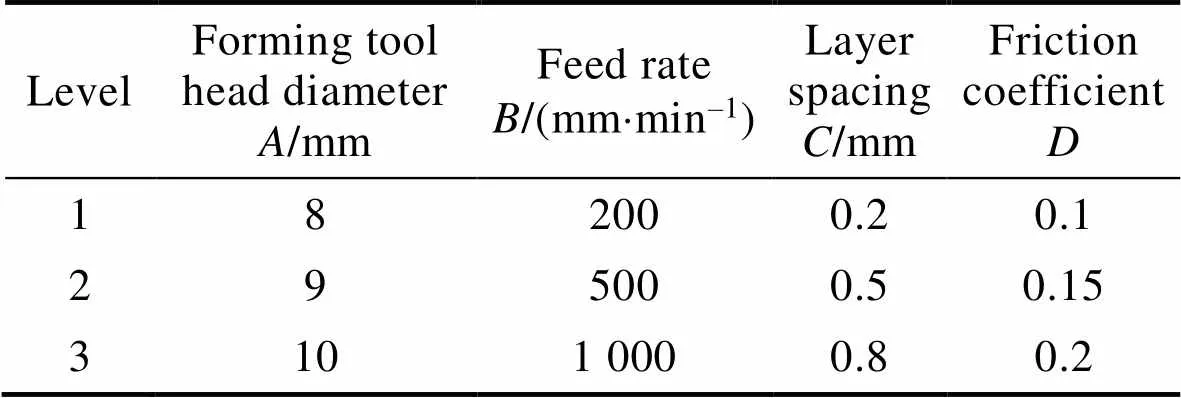

在单点渐进有模成形加工过程中,为研究成形工艺参数对制件成形区壁厚的影响,在确定成形板料性能的情况下,针对单点渐进成形的工具头直径、进给率、层间距和摩擦因数这4个工艺参数进行单因素试验,得到各工艺参数对制件成形区壁厚的影响规律。然后设计正交试验,并通过极差分析找出最佳工艺参数组合。正交试验的影响因子及其水平如表2所示,选择成形制件的最小壁厚作为正交试验指标。

表2 试验因子及水平

Tab.2 Test factors and levels

2 结果与讨论

2.1 成形工具头直径对制件成形区最小壁厚的影响

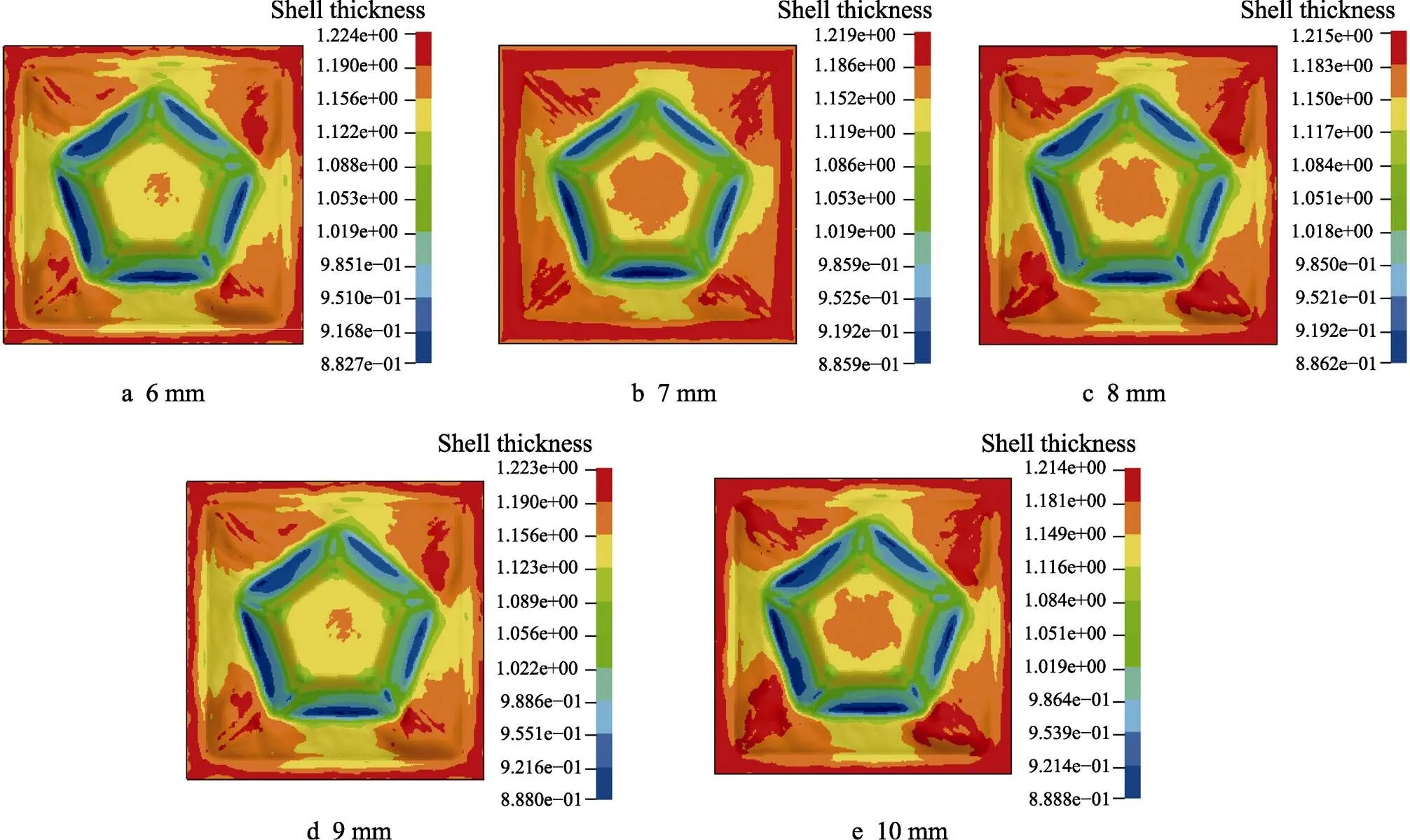

分别使用6、7、8、9、10 mm的成形工具头直径对成形板料进行单点渐进成形数值模拟,其他加工参数为定值(进给率300 mm/min、层间距0.2 mm、摩擦因数0.2),并分析不同成形工具头直径对正五边锥形件成形区壁厚的影响。在不同成形工具头直径下得到的制件成形区壁厚分布云图如图4所示。由图4可知,当成形工具头直径为6 mm时,制件成形区最小壁厚为0.883 mm;当成形工具头直径为10 mm时,制件成形区最小壁厚为0.890 mm。

图4 不同成形工具头直径下的壁厚分布云图

2.2 进给率对制件成形区最小壁厚的影响

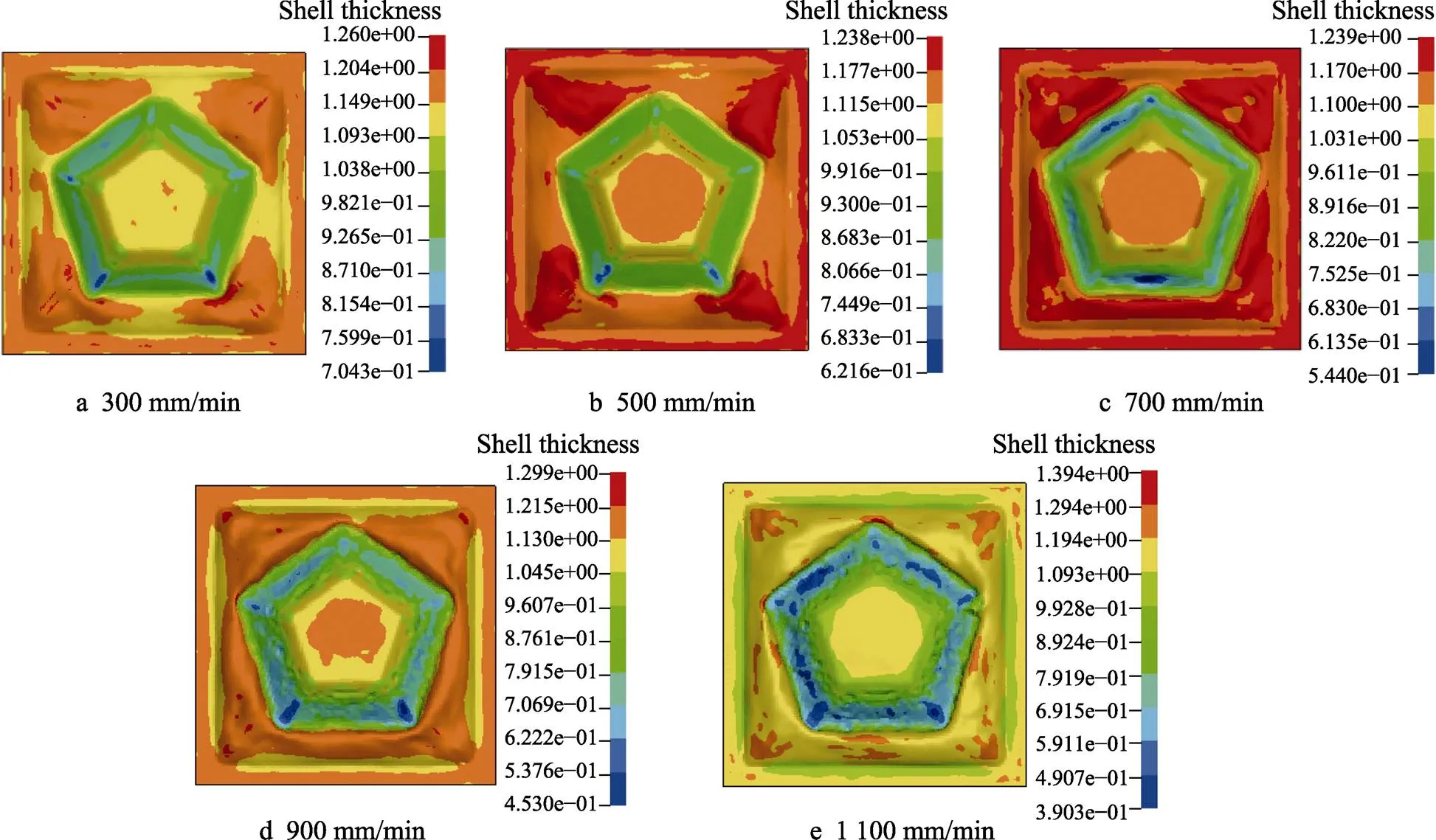

分别使用300、500、700、900、1 100 mm/min的进给率对成形板料进行单点渐进成形数值模拟,其他加工参数为定值(工具头直径10 mm、层间距0.2 mm、摩擦因数0.2),并分析不同进给率对正五边锥形件成形区壁厚的影响。在不同进给率下得到的制件成形区壁厚分布云图如图5所示。由图5可知,当进给率为300 mm/min时,制件成形区最小壁厚为0.704 mm;当进给率为1 100 mm/min时,制件成形区最小壁厚为0.391 mm。

2.3 层间距对制件成形区最小壁厚的影响

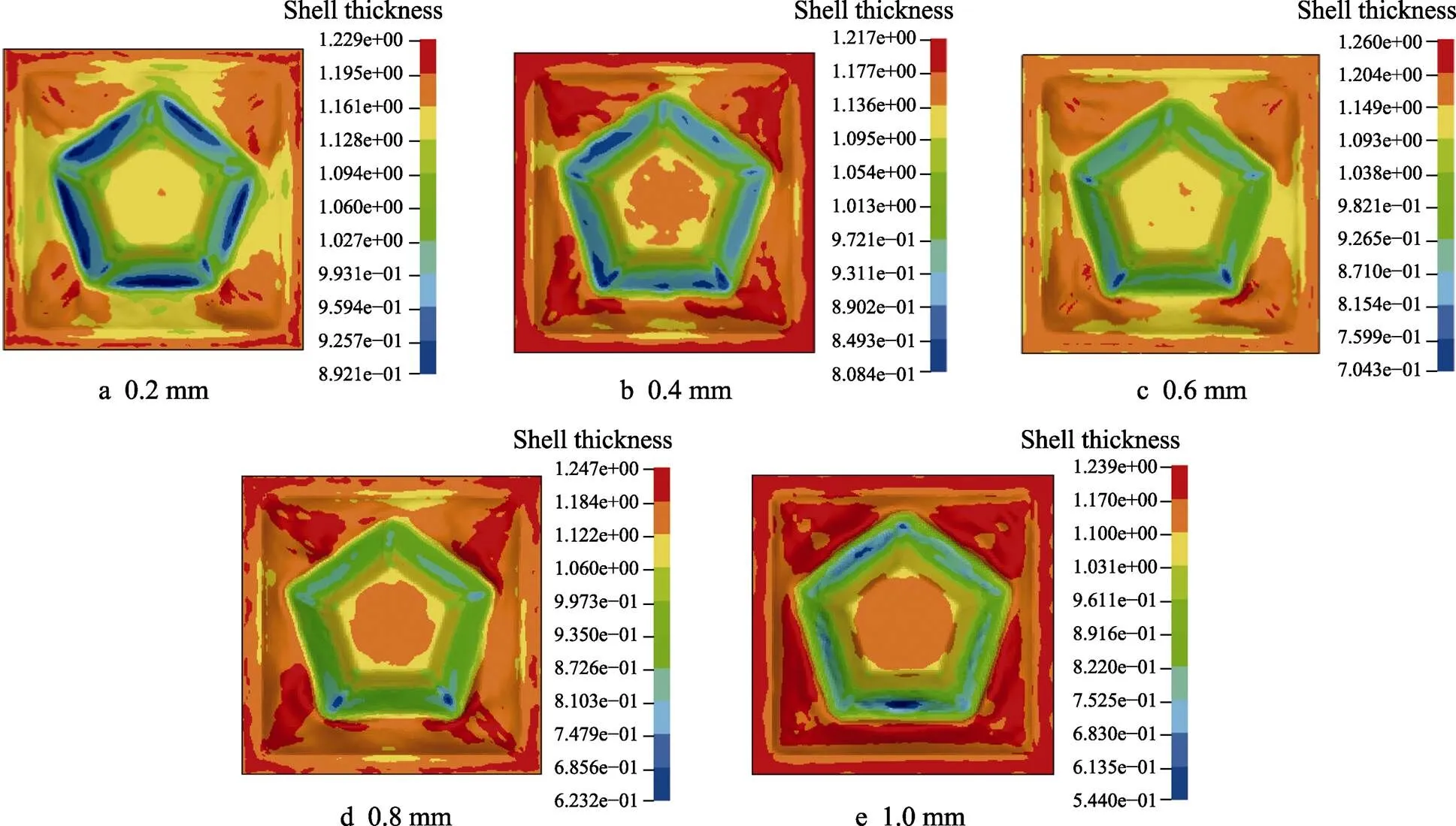

分别使用0.2、0.4、0.6、0.8、1.0 mm的层间距对成形板料进行单点渐进成形数值模拟,其他加工参数为定值(进给率300 mm/min、工具头直径10 mm、摩擦因数0.2),并分析不同层间距对正五边锥形件成形区壁厚的影响。在不同层间距下得到的制件成形区壁厚分布云图如图6所示。由图6可知,当层间距为0.2 mm时,制件成形区最小壁厚为0.851 mm;当层间距为1.0 mm时,制件成形区最小壁厚为0.544 mm。

图5 不同进给率下的壁厚分布云图

图6 不同层间距下的壁厚分布云图

2.4 摩擦因数对制件成形区最小壁厚的影响

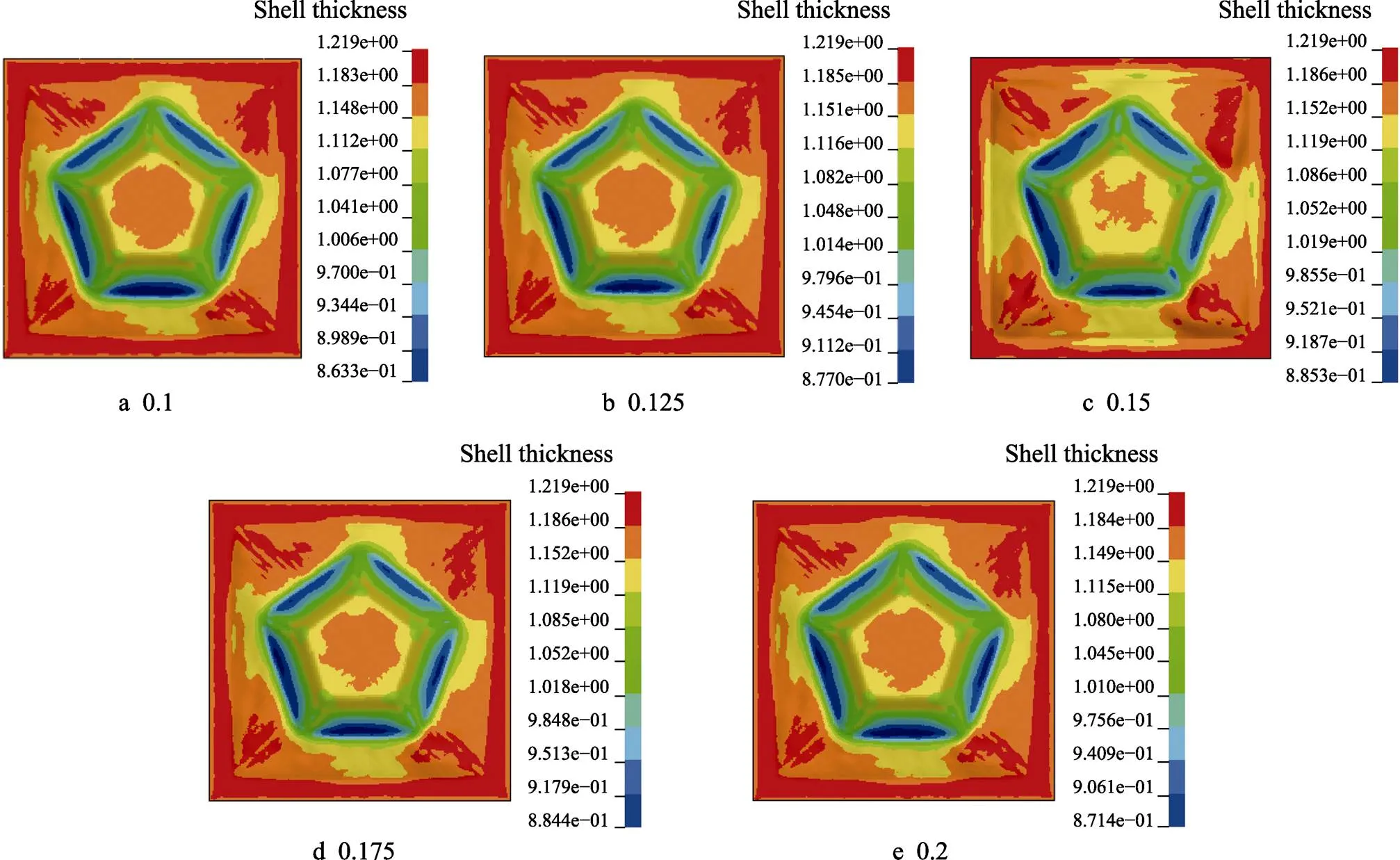

分别使用0.1、0.125、0.15、0.175、0.2的摩擦因数对成形板料进行单点渐进成形数值模拟,其他加工参数为定值(进给率300 mm/min、层间距0.2 mm、工具头直径10 mm),并分析不同摩擦因数对正五边锥形件成形区壁厚的影响。在不同摩擦因数下得到的制件成形区壁厚分布云图如图7所示。由图7可知,当摩擦因数为0.1时,制件成形区最小壁厚为0.863 mm;当摩擦因数为0.2时,制件成形区最小壁厚为0.871 mm。

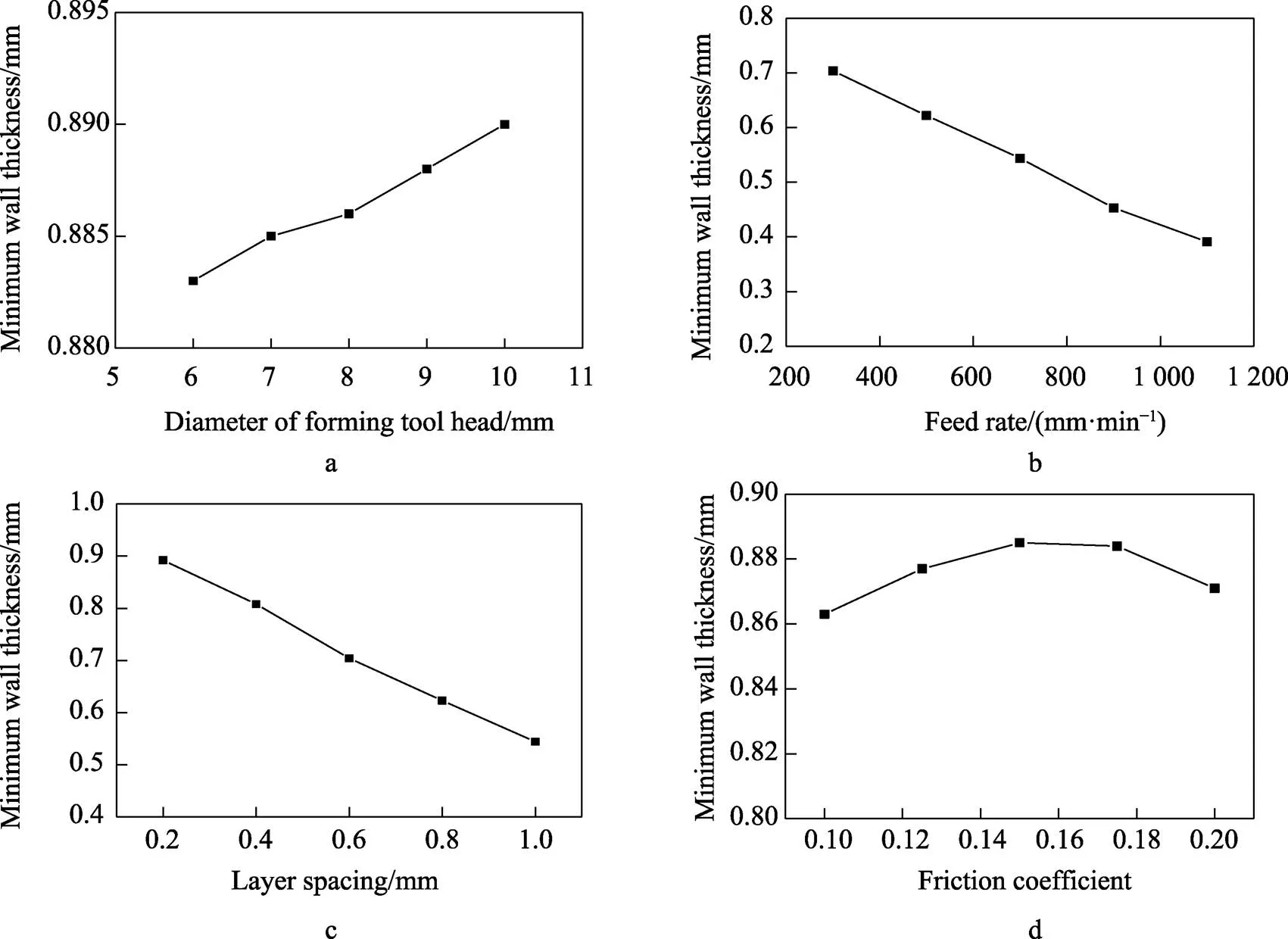

将不同成形工具头直径下得到的制件成形区最小壁厚绘制成曲线,如图8a所示。由图8a可知,随着成形工具头直径的增大,制件成形区最小壁厚逐渐增大,成形工具头直径与制件最小壁厚成正比。这是由于成形工具头直径越大,成形过程中成形工具与成形板料接触面积越大,材料的应变越均匀,所以制件成形区最小壁厚越大。将不同进给率下得到的制件成形区最小壁厚绘制成曲线,如图8b所示。由图8b可知,随着进给率的增大,制件成形区最小壁厚逐渐减小,进给率的大小与制件最小壁厚成反比。这是由于当进给率越大时,成形工具运动速度越大,板料的成形速度也越快,工具头附近的材料应变速率越大,材料的流动均匀性下降,故导致成形区材料厚度不均匀,制件成形区最小壁厚逐渐减小。将不同层间距下得到的制件成形区最小壁厚绘制成曲线,如图8c所示。由图8c可知,随着层间距的增大,制件成形区最小壁厚逐渐减小,层间距大小与制件成形区最小壁厚成反比。这是由于层间距越大,金属板料下压距离越大,越容易导致金属板材局部变形程度增大,故导致成形区材料厚度不均匀,制件成形区最小壁厚逐渐减小。将不同摩擦因数下得到的制件成形区最小壁厚绘制成曲线,如图8d所示。由图8d可知,随着摩擦因数在0.1~0.2范围内变化,制件成形区最小壁厚在0.88 mm上下小幅波动,这是因为摩擦因数为0.1~0.2时,工具头与成形板料间的摩擦力较小,对附近材料的变形作用不显著,从而导致制件成形区最小壁厚基本不受摩擦因数变化的影响。

教师结合函数动点问题提出该图中共有几个动点?学生在回答两个动点后教师再次提问:动点引发的变量有哪些,不变量有哪些?并将对应线段的长进行表示。这时学生可较好地明确,该问题的变量主要为OQ、QA、OP以及PB线段的长度,不变量为∠BOA的大小、△AOB各角的角度以及△AOB实际面积等。其主要作用是让学生自主完成两个以及两个以上的问题,使学生进行自主学习,并让学生更好地对问题中的各种数据信息进行分析与处理,为了解函数问题中变量与不变量创建条件。

2.5 正交试验分析

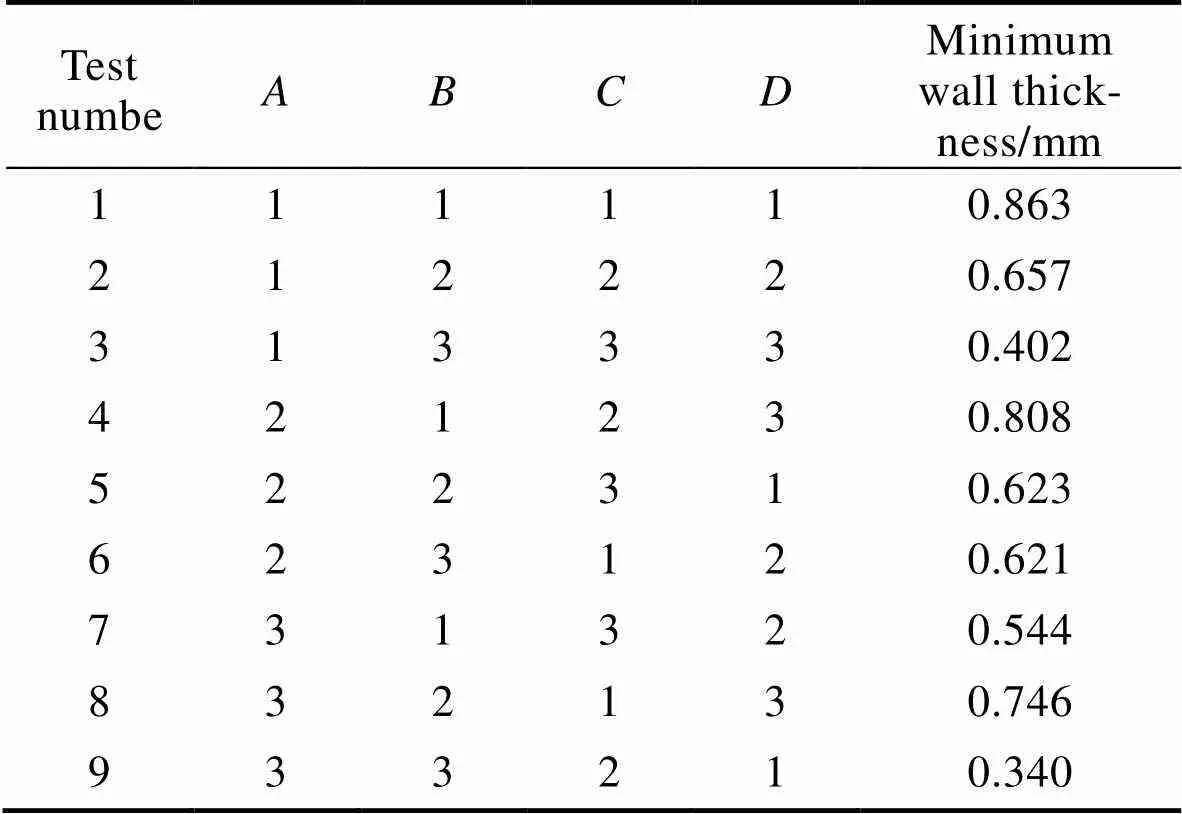

根据正交试验设计,通过数值模拟得到的试验结果如表3所示。对正交试验结果进行极差分析,如表4所示,其中表示极差值。得出影响制件成形区最小壁厚的因素的重要程度依次是>>>,即进给率>层间距>成形工具头直径>摩擦因数。对成形制件而言,制件最小壁厚越小,则成形区壁厚差越大,壁厚越不均匀,会降低制件成形质量及力学性能。因此,成形正五边锥形件的最优工艺参数组合为2113,即成形工具头直径9 mm、进给率200 mm/min、摩擦因数0.2和层间距0.2 mm。

图7 不同摩擦因数下的壁厚分布云图

图8 不同工艺参数对成形区最小壁厚的影响

表3 正交试验结果

Tab.3 Orthogonal test results

表4 正交试验极差分析结果

Tab.4 Range analysis results of orthogonal test

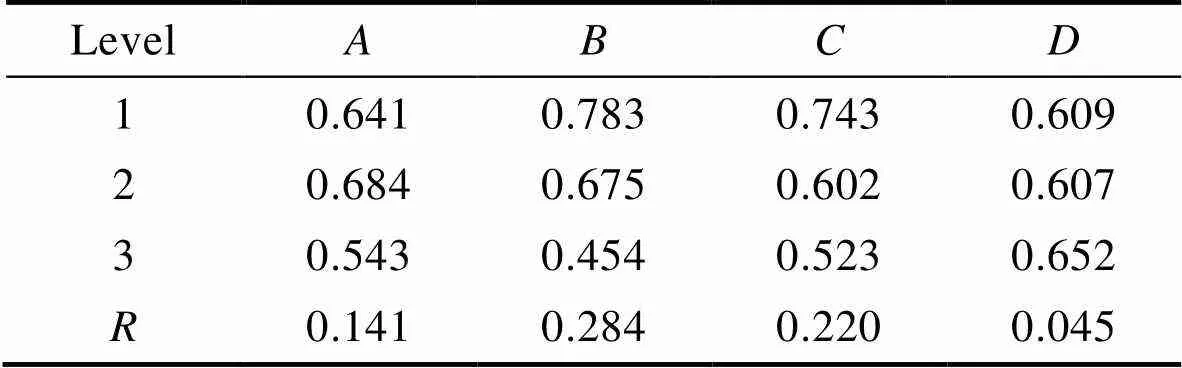

选取表3中1号试验的成形工艺参数及最优工艺参数组合2113进行数值模拟,得到的制件成形区壁厚分布云图如图9所示。从图9a的对照试验结果可以看出,制件成形区最小壁厚为0.863 mm。与图9a相比,最优参数组合模拟结果(图9b)中制件成形区最小壁厚为0.895 mm,最小壁厚提高了3.7%。

图9 制件成形区壁厚分布云图

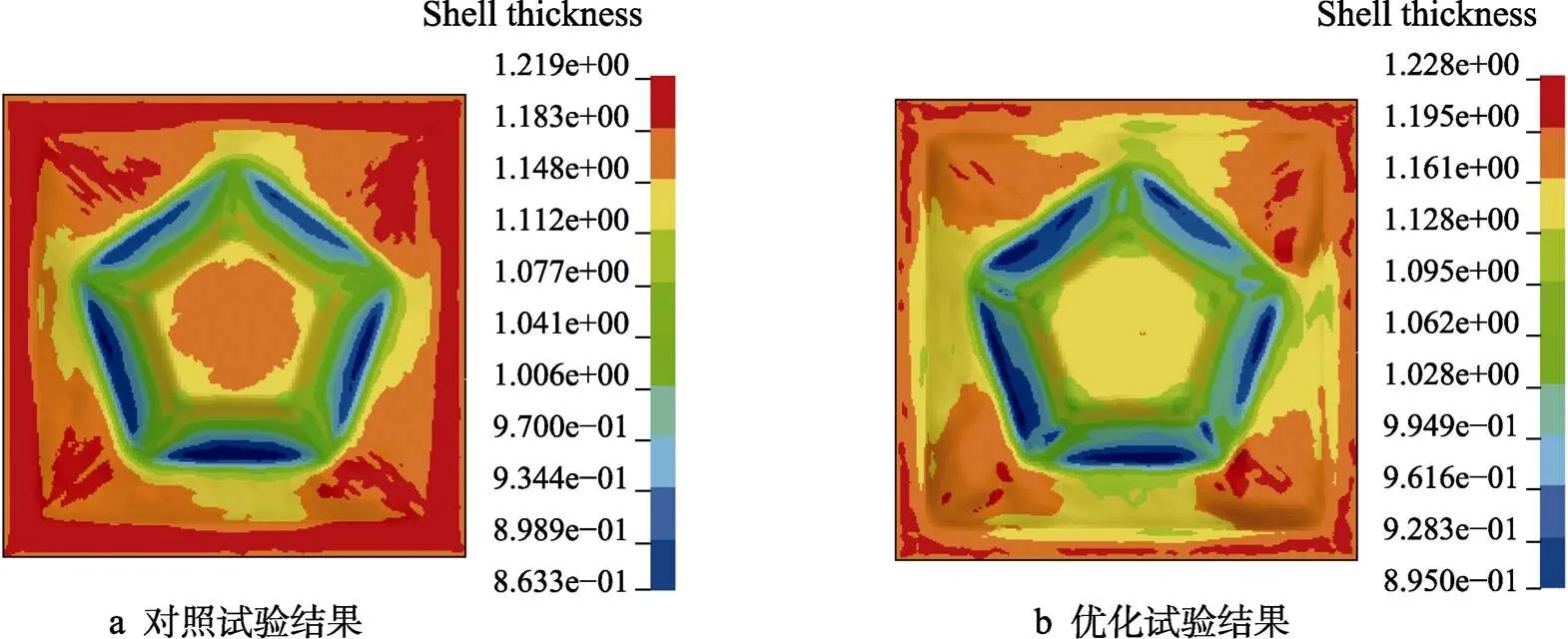

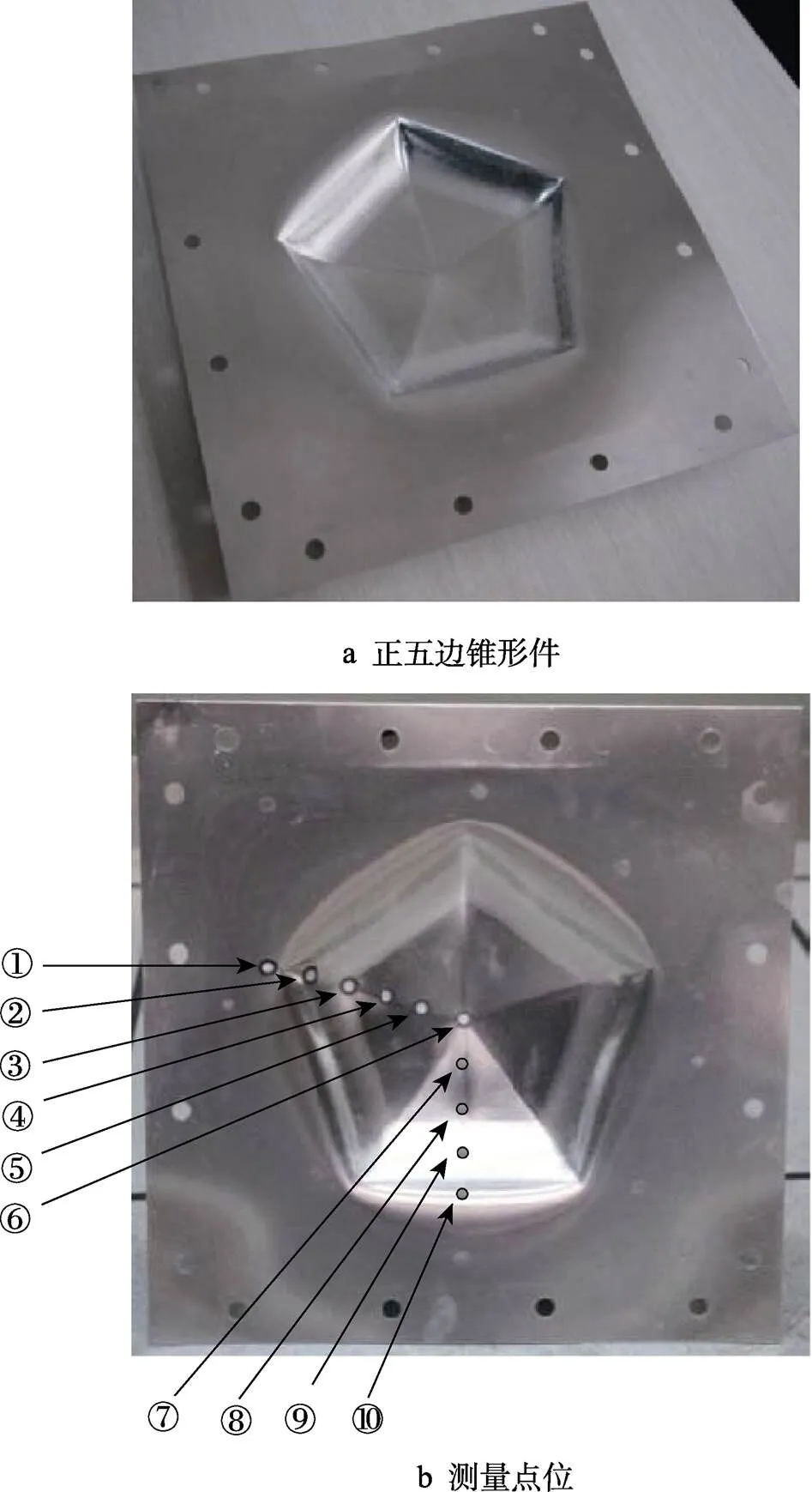

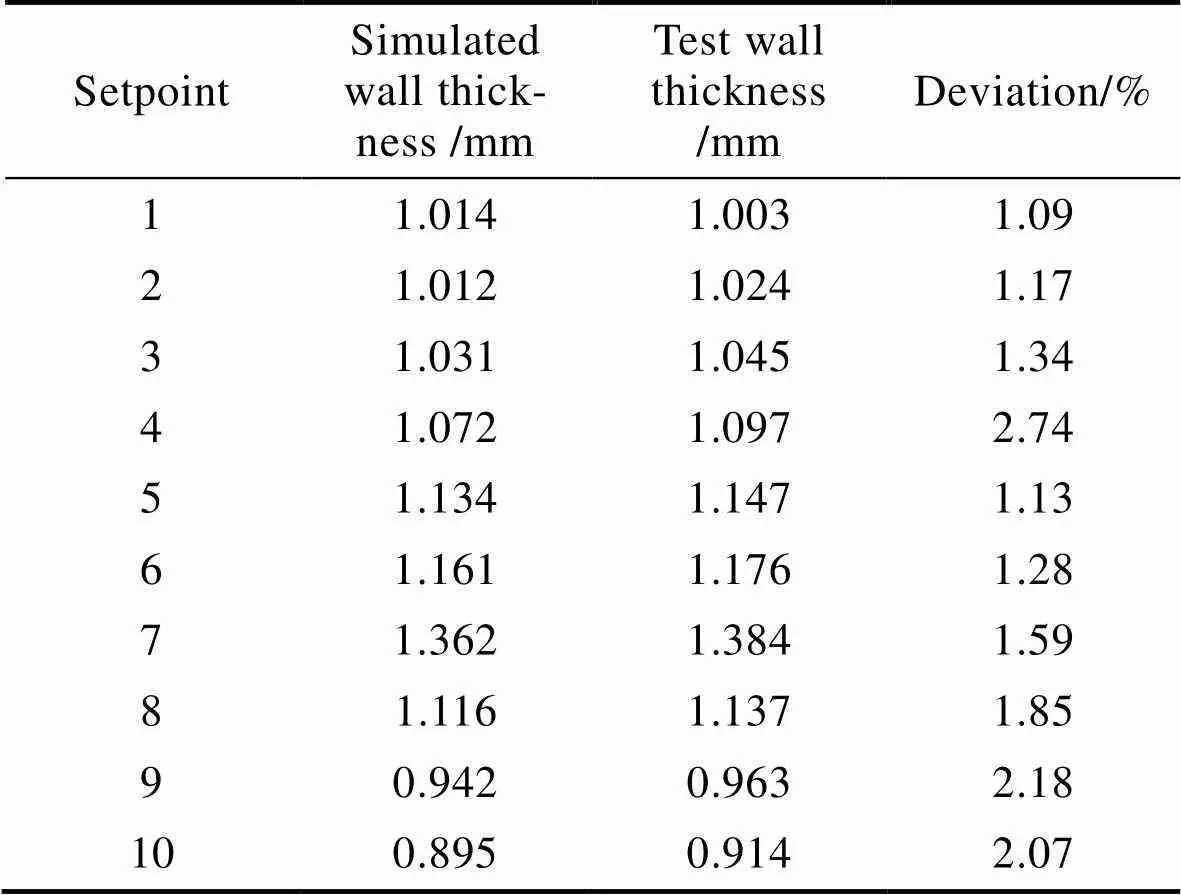

选取最佳工艺参数组合进行物理试验,具体的加工参数为进给率200 mm/min、层间距0.2 mm、工具头直径9 mm,乳化液作为润滑剂,试验所得正五边锥形件如图10a所示。加工完成后,在成形区内选取10个点进行厚度值测量,其中第10点为成形区最小厚度点。将试验测量结果与数值模拟结果对比,得到正五边锥形件的壁厚偏差数值。选取的测量点位置如图10b所示。

图10 正五边锥形件零件及测量点

正五边锥形件试验结果与仿真结果取样点的壁厚偏差值如表5所示。由表5可知,正五边锥形件数值模拟与试验所得的制件成形区壁厚存在一定误差,这是由于加工设备精度、上下压板与板料之间的摩擦、支撑安装精度及2024铝合金板材均匀性等都会对制件成形区壁厚造成影响。从偏差结果来看,所有测量点的偏差均在3%以内,证明了正交试验得到的最优工艺参数组合准确性较高。

表5 试验与仿真结果偏差

Tab.5 Deviations between test and simulation results

3 结论

以2024铝合金正五边锥形件为研究对象,建立了单点渐进有模成形数值仿真模型,分析了控制单一变量时进给率、层间距、摩擦因数及成形工具头直径对制件成形区最小壁厚的影响,并通过正交试验得出了最佳工艺参数组合,同时试验验证了结果的有效性,得到以下主要结论。

1)在正五边锥形件单点渐进有模成形加工过程中,制件成形区最小壁厚与进给率、层间距成反比关系,与成形工具头直径成正比关系,摩擦因数对最小壁厚的影响较小。

2)通过正交试验得出,影响2024铝合金正五边锥形件成形区最小壁厚的因素的重要程度依次是:加工进给率、加工层间距、成形工具头直径、摩擦因数。

3)通过对正交试验结果进行极差分析,确定出正五边锥形件单点渐进成形最佳工艺参数为:成形工具头直径9 mm、进给率200 mm/min、加工层间距0.2 mm和摩擦因数0.1。由最佳工艺参数组合得到的制件成形区最小壁厚为0.895 mm。

[1] 杜肖, 黄海峰, 彭必友, 等. 方锥形盒数控单点渐进成形工艺及表面质量研究[J]. 模具工业, 2020, 46(6): 6-11.

DU Xiao, HUANG Hai-feng, PENG Bi-you, et al. Research on NC Single Point Progressive Forming Technology and Surface Quality of Pyramid Box[J]. Die & Mould Industry, 2020, 46(6): 6-11.

[2] 安治国, 庞鹏辉, 陈科衡, 等. 有模单点渐进成形工艺参数对1060铝合金成形性能的影响[J]. 锻压技术, 2017, 42(11): 94-98, 171.

AN Zhi-guo, PANG Peng-hui, CHEN Ke-heng, et al. Influence of Process Parameters of Single-Point Incremental Forming with Die on Formability of Aluminum Alloy 1060[J]. Forging & Stamping Technology, 2017, 42(11): 94-98, 171.

[3] 任俊州. AZ31B镁合金板单点渐进热成形极限研究[D]. 重庆: 重庆交通大学, 2021: 5-8.

REN Jun-zhou. Research on Single-Point Incremental Hot Forming Limit of AZ31B Magnesium Alloy Sheet[D]. Chongqing: Chongqing Jiaotong University, 2021: 5-8.

[4] YAN Z, HASSANIN H, EL-SAYED M A, et al. Multistage Tool Path Optimisation of Single-Point Incremental Forming Process[J]. Materials, 2021, 14(22): 6794.

[5] ZAVALA J M D, MARTÍNEZ-ROMERO O, ELÍAS- ZÚÑIGA A, et al. Study of Friction and Wear Effects in Aluminum Parts Manufactured via Single Point Incremental Forming Process Using Petroleum and Vegetable Oil-Based Lubricants[J]. Materials (Basel), 2021, 14(14): 3973.

[6] KUMAR G, MAJI K. Investigations into Enhanced Formability of AA5083 Aluminum Alloy Sheet in Single-Point Incremental Forming[J]. Journal of Materials Engineering and Performance, 2021, 30(2): 1289-1305.

[7] 孙亮, 罗佳. 金属板材单点渐进成形数值模拟及机理探讨[J]. 内江科技, 2020, 41(1): 127, 149.

SUN Liang, LUO Jia. Numerical Simulation and Mechanism of Sheet Metal Single Point Incremental Forming[J]. NEI JIANG KE JI, 2020, 41(1): 127, 149.

[8] 吴云腾, 陈伟波, 王彩梅. 数字化单点渐进无模成型技术减薄率试验分析[J]. 机械研究与应用, 2020, 33(6): 107-110.

WU Yun-teng, CHEN Wei-bo, WANG Cai-mei. Thinning Rate Test Analysis of Digital Single Point Progressive Dieless Forming Technology[J]. Mechanical Research & Application, 2020, 33(6): 107-110.

[9] MALHOTRA R, CAO J, BELTRAN M, et al. Accumulative-DSIF Strategy for Enhancing Process Capabilities in Incremental Forming[J]. CIRP Annals, 2012, 61(1): 251-254.

[10] DABWAN A, RAGAB A E, SALEH M A, et al. Multiobjective Optimization of Process Variables in Single-Point Incremental Forming Using Grey Relational Analysis Coupled with Entropy Weights[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2021, 235(9): 2056-2070.

[11] 史鹏涛, 李言, 杨明顺, 等. 单点渐进成形工件表面质量控制因素研究[J]. 机械设计与制造, 2016(8): 124-127.

SHI Peng-tao, LI Yan, YANG Ming-shun, et al. Research on the Control Factors of Surface Quality of Single Point Incremental Forming Workpieces Surface[J]. Machinery Design & Manufacture, 2016(8): 124-127.

[12] MIRNIA M J, MOLLAEI DARIANI B, VANHOVE H, et al. Thickness Improvement in Single Point Incremental Forming Deduced by Sequential Limit Analysis[J]. The International Journal of Advanced Manufacturing Technology, 2014, 70(9/10/11/12): 2029-2041.

[13] AGHABEYKI F, MIRNIA M J, ELYASI M. Cold and Warm Flaring of Thin-Walled Titanium Tube Using Single-Point Incremental Forming[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(11/12): 3357-3376.

[14] EDWARDS W L, GRIMM T J, RAGAI I, et al. Optimum Process Parameters for Springback Reduction of Single Point Incrementally Formed Polycarbonate[J]. Procedia Manufacturing, 2017, 10: 329-338.

[15] 郝用兴, 杨功正, 刘亚辉, 等. TA1板单点渐进成形壁厚变化规律的数值模拟研究[J]. 制造技术与机床, 2022(1): 89-93.

HAO Yong-xing, YANG Gong-zheng, LIU Ya-hui, et al. Numerical Simulation of Wall Thickness Variation in Single Point Incremental Forming of TA1 Sheet[J]. Manufacturing Technology & Machine Tool, 2022(1): 89-93.

[16] 陈宇祥, 郑志洋, 廖娟. 镁合金板材热振联合单点渐进成形实验与有限元建模[J]. 塑性工程学报, 2021, 28(9): 35-41.

CHEN Yu-xiang, ZHENG Zhi-yang, LIAO Juan. Experiment and Finite Element Modeling of Heat-Vibration Assisted Single Point Incremental Forming of Magnesium Alloy Sheet Metal[J]. Journal of Plasticity Engineering, 2021, 28(9): 35-41.

[17] YOGANJANEYULU G, SATHIYA NARAYANAN C. A Comparison of Fracture Limit Analysis on Titanium Grade 2 and Titanium Grade 4 Sheets During Single Point Incremental Forming[J]. Journal of Failure Analysis and Prevention, 2019, 19(5): 1286-1296.

[18] 姜志宏, 彭杰, 姜晓锋, 等. 金属板材数控单点渐进成形表面质量的实验研究[J]. 热加工工艺, 2019, 48(15): 26-29.

JIANG Zhi-hong, PENG Jie, JIANG Xiao-feng, et al. Experimental Study on Surface Quality Single-Point Incremental Forming of Metal Sheet[J]. Hot Working Technology, 2019, 48(15): 26-29.

[19] KUMAR G, MAJI K. Forming Limit Analysis of Friction Stir Tailor Welded AA5083 and AA7075 Sheets in Single Point Incremental Forming[J]. International Journal of Material Forming, 2022, 15(3): 1-23.

[20] MAAß F B, HAHN M, TEKKAYA A E. Interaction of Process Parameters, Forming Mechanisms, and Residual Stresses in Single Point Incremental Forming [J]. Metals, 2020, 10(5): 656.

[21] 王华毕, 魏目青, 徐旺丁. 缓面零件单点渐进成形刀具轨迹优化数值模拟[J]. 塑性工程学报, 2017, 24(3): 90-95.

WANG Hua-bi, WEI Mu-qing, XU Wang-ding. Numerical Simulation of Tool Path Optimization for Surface Parts in Single Point Incremental Forming[J]. Journal of Plasticity Engineering, 2017, 24(3): 90-95.

[22] NAJM S M, PANITI I, TRZEPIECIŃSKI T, et al. Parametric Effects of Single Point Incremental Forming on Hardness of AA1100 Aluminium Alloy Sheets[J]. Materials (Basel, Switzerland), 2021, 14(23): 7263.

[23] SAJJAD M, MURUGESAN M, JUNG D W. Investigation of Twist Defect in Single Point Incremental Forming (SPIF) Process[J]. Materials Science Forum, 2021, 1033: 49-55.

[24] SZPUNAR M, OSTROWSKI R, TRZEPIECIŃSKI T, et al. Central Composite Design Optimisation in Single Point Incremental Forming of Truncated Cones from Commercially Pure Titanium Grade 2 Sheet Metals[J]. Materials (Basel, Switzerland), 2021, 14(13): 3634.

[25] DARZI S, MIRNIA M J, ELYASI M. Single-Point Incremental Forming of AA6061 Aluminum Alloy at Elevated Temperatures[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(3/4): 1023-1039.

Effects of Process Parameters on Wall Thickness of Regular Pentagonal Frustums by Single Point Incremental Forming

AN Zhi-guo1, TIAN Wei-jie1, MEN Zheng-xing2, YE Liao1, GAO Zheng-yuan1

(1. School of Mechatronics & Vehicle Engineering, Chongqing Jiaotong University, Chongqing 400074, China; 2. School of Aeronautical Manufacturing Industry, Chengdu Aeronautic Polytechnic, Chengdu 610021, China)

The work aims to investigate the effect laws of different process parameters on the minimum wall thickness of the formed part through numerical simulation of single point incremental forming process, so as to obtain the optimal process parameter and improve the part quality. Based on the numerical simulation model of single point incremental forming for the 2024 aluminum alloy regular pentagonal frustums, the effects of feed rate, layer spacing, forming tool head diameter and friction coefficient on the minimum wall thickness in the forming area were analyzed by single factor and orthogonal tests, and the simulated and optimized process parameter combination was verified by physical experiments. The results showed that during the single point incremental forming process of regular pentagonal frustums, the minimum wall thickness was inversely proportional to the feed rate and layer spacing, and directly proportional to the diameter of the forming tool head. However, the friction coefficient had little effect on the minimum wall thickness. The effect degree of each process parameter on the minimum wall thickness orderly was feed rate, layer spacing, forming tool head diameter and friction coefficient. The optimal process parameters were forming head diameter of 9 mm, feed rate of 200 mm/min, layer spacing of 0.2 mm and friction coefficient of 0.1. The effect laws of the process parameters are obtained and the optimal process parameters combination can be decided by finite element simulation and orthogonal test, and the regular pentagonal frustums with the uniform wall thickness are obtained by single point incremental forming process with the parameter combination.

single point incremental forming; die forming; numerical simulation; process parameters; orthogonal test; regular pentagonal frustum

10.3969/j.issn.1674-6457.2023.01.006

TG386.1

A

1674-6457(2023)01-0041-10

2022‒05‒07

2022-05-07

重庆市自然科学基金面上项目(cstc2021jcyj‒msxmX1047)

General project of Chongqing Natural Science Foundation (cstc2021jcyj-msxmX1047)

安治国(1976—),男,博士,副教授,主要研究方向为金属板料塑性成形工艺。

AN Zhi-guo (1976-), Male, Doctor, Associate professor, Research focus:plastic forming process of sheet metal.

田维杰(1997—),男,硕士,主要研究方向为金属板料塑性成形有限元仿真。

TIAN Wei-jie (1997-), Male, Master, Research focus: finite element simulation of sheet metal plastic forming.

安治国, 田维杰, 门正兴, 等. 单点渐进成形工艺参数对正五边锥形件壁厚的影响[J]. 精密成形工程, 2023, 15(1): 41-50.

AN Zhi-guo, TIAN Wei-jie, MEN Zheng-xing, et al. Effects of Process Parameters on Wall Thickness of Regular Pentagonal Frustums by Single Point Incremental Forming[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 41-50.