汽车覆盖件拉伸模定位的设置方法

丁 蕊,王 刚,尹 峰,安军军,李 焕

(合众新能源汽车有限公司,浙江嘉兴 314500)

1 引言

汽车覆盖件拉伸模因为缺少孔精定位,及部分制件压料面起伏较大,导致板料在放置后定位不精确,制件状态差异较大,严重影响冲压件质量。本文针对此问题,专门探讨拉伸模定位的设置方法,以提高拉伸模定位精度,保证冲压制件的一致性。

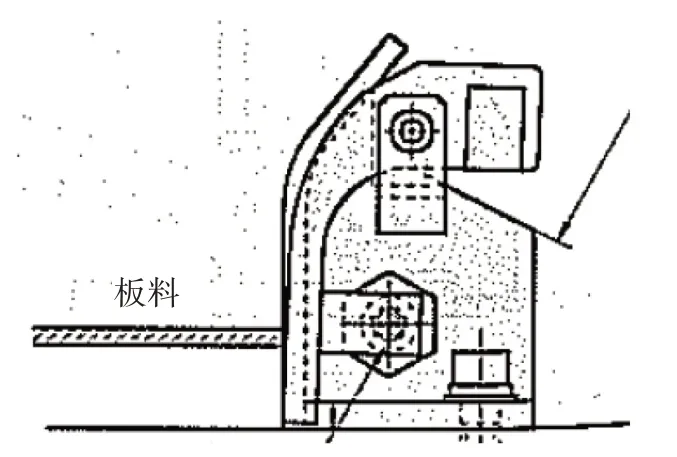

2 普通定位

为了增大拉伸模定位的有效定位长度,提高定位对板料的有效约束,建议普通定位宽度50mm,如图1所示。

图1 普通定位

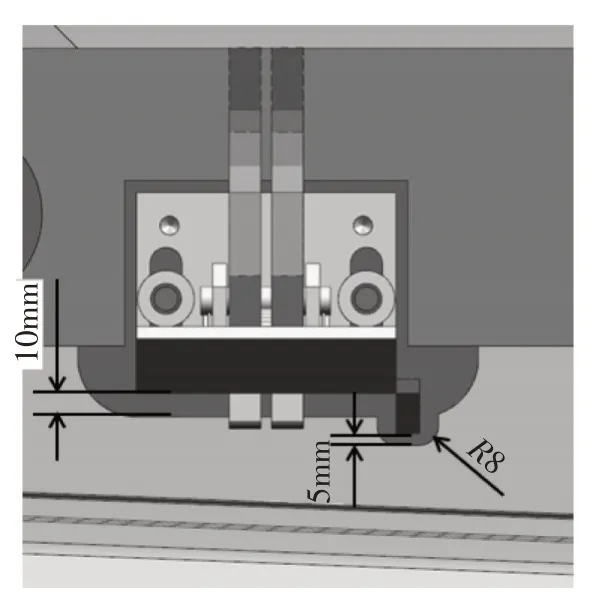

板料的每个边原则上放置2 个定位,且两个定位之间的距离尽可能大。定位的位置首先锁定在所在边宽度的1/4 以外,并且距边不小于50mm,如图2 所示。确定位置范围后应检查定位和拉伸筋的相对位置,定位的让开面距拉伸筋的圆弧位置至少保证8mm 的直线距离,同时禁止任何加工面破坏拉伸筋的完整性。

图2 定位布置方案

考虑到后期生产对板料大小及位置调整的需要,前期在设计时应对定位位置留有调整空间。一般下模设置5mm的让开距离,为了防止加工误差导致定位调整到极限位置时和上模干涉,上模的让开空间比下模大1~2mm。

对于板料宽度小于500mm 的中小型模具该边可放置一个定位,但定位宽度不小于150mm,防止板料产生旋转。定位应留有一定的导向长度,方便板料快速导正。导正部位和直线段之间应做圆角过度,防止定位阻力过大,影响板料下降。定位应该在板料放置时和重力状态下均可有效定位,防止出现定位与板料之间间隙过大现象。

3 弧形定位

板料状态和重力状态下料边差距超过10mm的时候,应该选择弧形定位。若选择普通定位会出现定位在板料状态可以正常定位时,板料放置后在重力状态下和定位之间的距离差距太大,导致定位不能精确定位,板料窜动较大;或者出现板料在重力状态定位时,机械手上料的平面状态和定位干涉,板料不能准确放入模具型腔的现象。

弧形定位(见图3)的使用可以解决板料在上料状态和重力状态不能同时定位的难题。定位的上部为板料状态,最下端为板料的重力状态,中间圆弧为板料从平面状态至重力状态变化的弧形轨迹线。

图3 弧形定位

需要注意的是弧形定位下端应该有至少10mm的直线段定位,方便上下模接触的瞬间板料在Z向产生相对移动时定位可以有效定位。

4 感应定位

自动化模具在设计的时候应该在压边圈的左前侧和右后侧位置设置感应定位。感应定位对于普通模具可以单独使用,但是板料状态和重力状态差距大于10mm 的时候,应该和弧形定位配合使用。感应定位应该确保在板料投入后感应器处于感应状态,如图4、图5所示。

图4 板料投入前

图5 板料投入后

感应定位和弧形定位配合使用时应注意弧形定位上端和感应定位之间平顺过度,防止出现台阶,造成板料出现卡滞现象,如图6所示。

图6 弧形定位设计要求

感应定位前端的感应部位设计空开加工时需注意和拉伸筋的安全距离,不得破坏拉伸筋的完整性。

5 托料定位

压边圈型面波动大的制件,比如发动机罩内外板,应采用托料定位,如图7所示。并且托料定位应该和弧形定位配合使用。托料定位的原理是机械手上料后在托料器的作用下,板料一直处于平板状态,依靠上模下行的强大压力将板料从托料定位上压下来,然后板料在弧形定位的导向下顺利运行至压边圈闭合位置。

图7 托料定位

托料定位应注意配重块的重量,重量轻容易导致板料下滑,不能起到托料的作用;过重容易导致板料不能很好的从定位下滑至闭合状态。托料的有效宽度10mm,和板料的间隙控制在1mm左右。

6 结束语

拉伸模应根据压料面形状合理选择定位形式,各种定位灵活搭配,方可保证板料在上料状态和重量状态均可有效定位。