门外板滑移线的评估及控制手段

周 晶

(广汽乘用车有限公司,广东广州 511434)

1 引言

目前,中国汽车产业的发展环境正在日益完善,汽车消费群体对汽车的需求更加专业化,不仅要求汽车性能优越、良好的市场口碑,还要求汽车具有优良的外观质量,这就对汽车覆盖件的冲压质量提出了更高的要求。在汽车覆盖件A面质量缺陷中,门外板特征棱线或者造型线处的滑移线直接影响整车的视觉效果,因此,在工艺设计阶段研究门外板滑移线的评估及控制手段具有重要的实用价值。

2 滑移线的产生

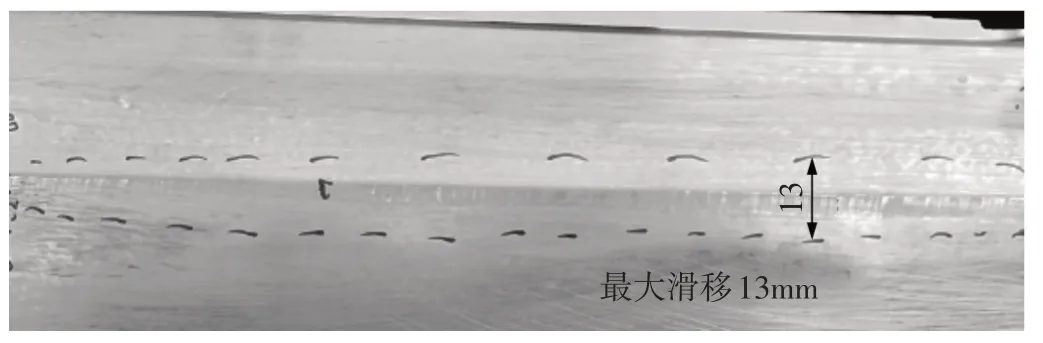

滑移线是指在拉伸或者成形过程中板料流过凸模圆角、凹模圆角、凸模特征棱线等部位时,材料产生弯曲硬化甚至变薄,在制件表面产生痕迹。随着拉伸或者成形的进行,这些痕迹会因两侧进料的不均衡而移动,拉伸或者成形结束后,在制件圆角或棱线两侧生成带状线。因此从材料接触模具圆角开始,材料流动越过圆角,有滑移的现象产生,所以叫做滑移线。它是纯弯曲和材料变薄的一种成形缺陷,如图1所示。

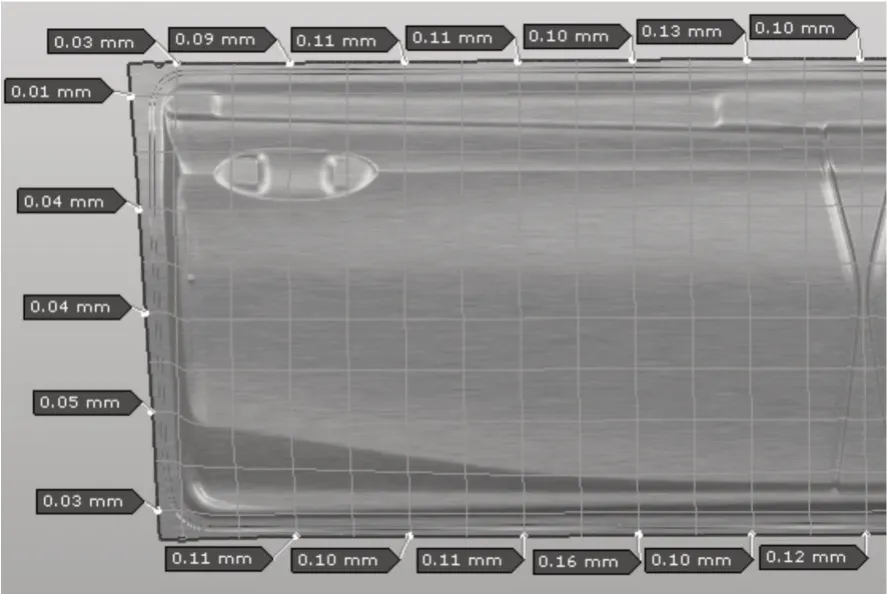

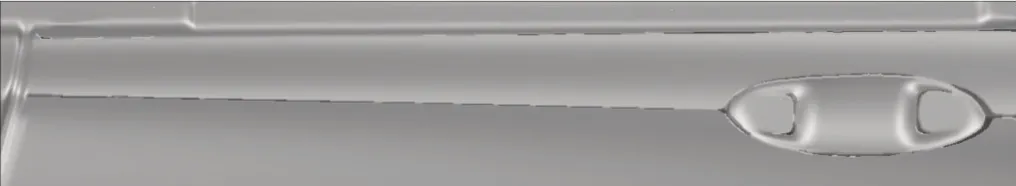

图1 某门外板模具调试阶段棱线滑移

3 冲压成形分析软件AutoForm对滑移线的评估

AutoForm 中对滑移线是否影响到外观有3 种评判方式:

(1)滑移线(Skid Lines)判定。

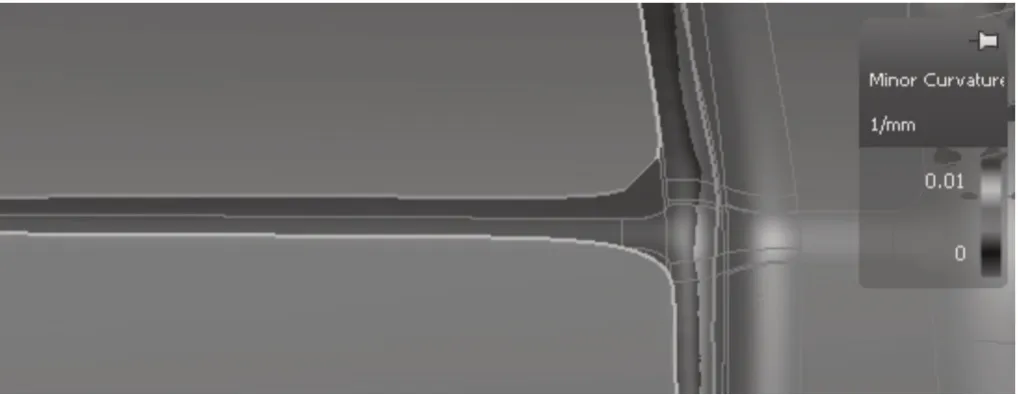

滑移线的影响还需要通过人为评估。首先,滑移线的严重程度和板料接触凸模圆角大小有关系。圆角越小,滑移线在现场表现就越明显。一般要求棱线圆角大于R15mm,这样产生的滑移线不足以产生表面缺陷。若小于这个数值,且滑移距离又超过R/2,则会在制件表面产生滑痕。此外,还要进行滑移线接触时机的判断,在实际生产过程中,并不是板料开始接触圆角就开始产生滑移,经验值定义最小曲率变化Curvaturemin=0.01,在此基础上,滑移超过R/2 圆角,则对外观产生影响,如图2所示。

图2 某门外板棱线滑移示意图

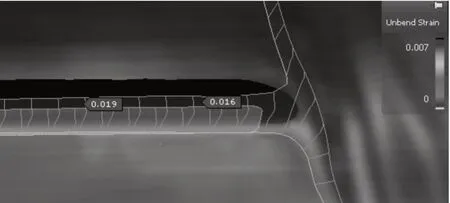

(2)反弯曲应变(Unbending Strain)判定。

反弯曲应变主要描述成形过程中曲率的减小。这表示如果曲率一致保持增大趋势,反弯曲应变值是0;一旦曲率降低,反弯曲应变将描述对应的差值。

对于外板件,一旦凸模棱线接触了材料以后,该处的材料流动就不能沿着特征线的垂直方向流动过多,否则产生滑移,影响外观质量。如果材料流过特征线,料片将会产生反弯曲,并且反弯曲应变值会被显示出来。可以用反弯曲应变来判定滑移线。反弯曲应变设置的经验值为0.007。超过该值,则表明滑移对外表面产生了影响。如图3所示,某门外板棱线处反弯曲应变有大于0.007,用滑移线评判,此处滑移超过了R/2圆角,两个判定结论一致,此处滑移对门外板外观质量有影响,如图3所示。

图3 某门外板主棱线反弯曲应变示意图

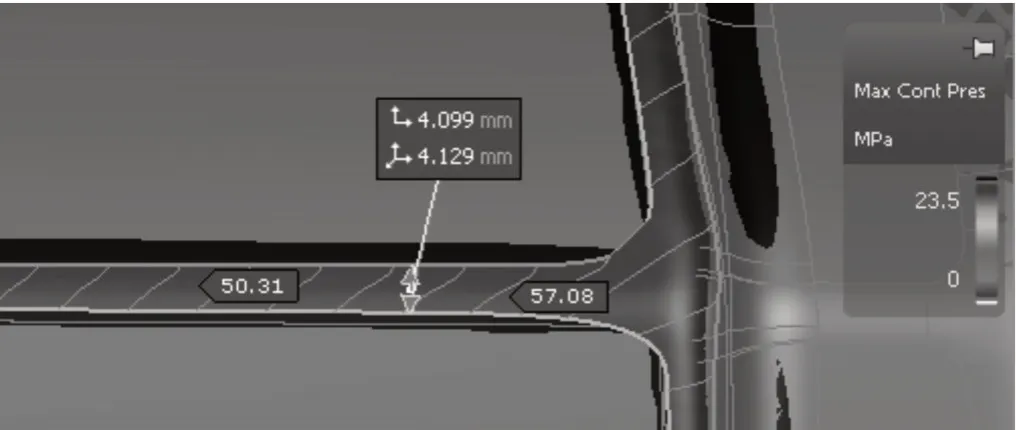

(3)最大接触压力(Maximum contact pressure)判定。

接触应力反映的是由模具作用产生的加载在料片上的法向力。通过检查模具表面的应力状态可以评估成形过程中模具失效的风险。而且模具的作用力会影响零件的表面质量,例如,料片上较大的应力会导致门外板开裂和表面印记,所以有效控制模具应力是很重要的。

板料的上下层接触应力是成对出现,板料上层的接触力对应于上方模具,板料下层的接触力对应于下方模具。下层接触力标记为“+”,上层接触力标记为“-”,中间层的接触为两者的结合。最大接触力为该处在整个模拟过程中出现过的最大接触压力。一般最大接触压力不大于材料本身的屈服强度的10%,认为此处滑移结外观品质不产生影响。由图4 可以看出,门外板主棱线滑移最大已经超过了5mm,最大接触压力为62.58MPa,此零件材料为HC220BD+ZF,屈服强度最小为235.8MPa,因此最大接触压力有超过屈服强度的10%,此处滑移对外观品质产生影响。

图4 某门外板主棱线滑移和最大接触压力示意图

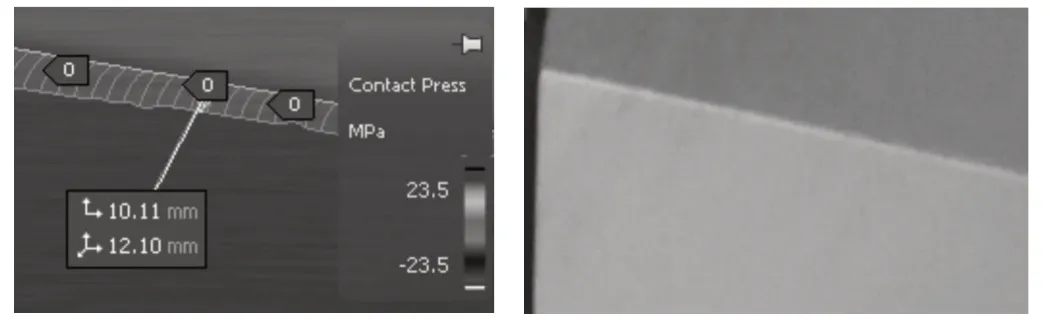

相反如果最大接触压力小于屈服强度的10%,即使棱线滑移超过了R/2 圆角,实际制件滑移不会对外观品质产生影响,如图5所示。

图5 某门外板副棱线滑移和最大接触压力示意图及实际滑移示意图

通过以上3 种因素分析结果显示,该门外板主棱线滑移一定会发生,需要提前制定预防措施。

4 门外板棱线滑移预防措施

门外板棱线滑移预防措施,常用的对策一般有以下3种:

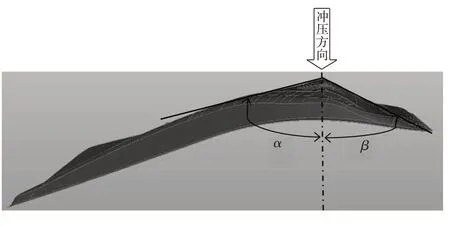

(1)冲压方向。制定合理的冲压方向有利于控制棱线滑移(见图6)。当冲压方向将主棱线所处位置造型角度均分时(α≈β),对主棱线的滑移控制能达到最优。

图6 某门外板冲压方向示意图

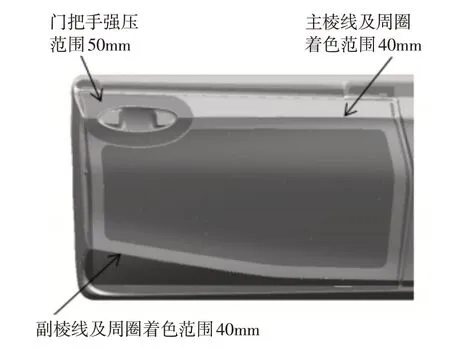

(2)设置强压。门把手区域、主副棱线区域、门外板边缘区域在上模设置强压,强压量≥0.1mm,最多不超0.5mm,如图7所示。

图7 某门外板强压着色示意图

(3)控制材料流入。胀形类零件为了让材料充分成形,大都采用锁死筋,不让材料流入,如图8 所示。通过控制材料流入可以减少主棱线滑移量,如图9 所示。当材料流入10mm 后,主棱线未滑出R角。

图8 某门外板分析坯料流入量接近0示意图

图9 某门外板分析坯料流入主棱线滑移图

通过以上3 种方案提前对策,现场确认出件状态。主棱线滑移未滑出R角,从而证实预防措施行之有效,如图10所示。

图10 某门外板提前对策后现场实际主棱线滑移示意图

5 结束语

针对门外板冲压件的棱线滑移判断及预防措施可以通过以下方案得以实现:

(1)借助计算机辅助工程对门外板成形仿真及使用滑移线(Skid Lines)、反弯曲应变(Unbending Strain)、最大接触压力(Maximum contact pressure)三种要素对棱线滑移进行判定。当滑移超过R/2圆角,反弯曲应变大于0.007,并且最大接触压力有超过屈服强度的10%,此处滑移对外观品质产生影响,即实际滑移一定会发生,需要提前制定预防棱线滑移对策。相反,即使滑移超过R/2圆角,反弯曲应变大于0.007mm,但是最大接触压力未超过屈服强度的10%,此处滑移也不会对外观品质产生影响,可作为观察项对现场实际进行监控。

(2)冲压工艺设计阶段通过对制件冲压方向进行优化分析,本章举例制件在成形工序对制件可能产生的主棱线滑移进行预测,在拉伸工序制定最优的冲压角度,利于对主棱线滑移进行管控。

(3)模具制造阶段设定强压着色标准及控制坯料流入可以有效预防棱线滑移。