碳纤维复合材料层合板低速冲击损伤应力分析

张华伟,邵延汤,向陈世,吴佳璐

碳纤维复合材料层合板低速冲击损伤应力分析

张华伟1a,1b,邵延汤2,向陈世2,吴佳璐1a,1b

(1.广东石油化工学院 a.机电工程学院 b.广东省石化装备故障诊断重点实验室,广东 茂名 525000;2.东北大学 机械工程与自动化学院,沈阳 110819)

为掌握碳纤维复合材料板在低速冲击载荷作用下的损伤规律,延缓失效破坏,对其冲击损伤的应力状态进行研究。基于ABAQUS平台,建立碳纤维复合材料层合板低速冲击有限元模型,采用Hashin失效准则和VUMAT用户子程序,对碳纤维复合材料层合板的冲击过程进行数值模拟,同时考虑层合板层内与层间失效,以此来研究低速冲击条件下复合材料的损伤机理,分析冲击损伤过程中的应力变化趋势,讨论应力的分布状态。重点研究铺层角度及铺层距离冲头远近对应力的影响。不同角度铺层的应力传播轨迹均沿着纤维方向和垂直于纤维方向同时扩展,应力均先增加至极限值而后迅速下降;铺层角度越大,板料的承载能力越弱,0°铺层的极限应力为1 432 MPa,而90°铺层的极限应力降至1 206 MPa;离冲头越远的铺层应力越小,达到峰值的时间更早且率先下降,说明远离冲头的铺层更早发生失效。揭示了碳纤维层合板在低速冲击载荷作用下的应力状态及其对损伤的影响规律,能够为复合材料层合板零件设计提供参考。

碳纤维复合材料层合板;低速冲击;损伤分析;力学机理;应力;数值模拟

碳纤维复合材料在服役过程中经常承受不同类型冲击载荷的作用[1-4]。较高冲击能量造成的损伤常发生在材料表面,容易被肉眼发现。低能量冲击造成的基体开裂、分层等损伤往往出现在材料内部,难以用常规的方法检测出来,但会造成材料寿命和强度在一定程度上下降[5-7]。因此,国内外学者将更多的注意力集中在低能量冲击条件下复合材料的损伤形式探索[8-12]。Tiberkak等[13]对落锤低速冲击损伤进行有限元分析发现,90°铺层方式所占比例越高,层合板接触载荷越大。Fuoss等[14]分析了复合材料层合板在低速载荷作用下的损伤失效过程,讨论了最大冲击力对整个过程产生的影响。万铖等[15]通过数值模拟和落锤冲击试验,研究了复合材料低速冲击的损伤过程,分析了冲击能量对损伤类型和损伤机制的影响。刘青青等[16]利用改进的霍普金森杆,对不同铺层方式的碳纤维复合材料层合板进行了低速冲击试验,分析了不同铺层顺序层合板的动态力学响应。钭李昕等[17]对不同铺层方式碳纤维复合材料试样进行了简支梁冲击试验,探究了其动态冲击响应特性及能量吸收机理。目前,已有研究主要针对冲击过程中的损伤形式进行判断和损伤的演化过程进行分析,对于冲击损伤过程中应力状态的研究很少。为此,基于Abaqus/Explicit模块,建立复合材料层合板有限元模型,开发基于Fortran的VUMAT子程序,模拟在低速冲击条件下的三维渐进累积损伤问题;通过Hashin失效准则判定失效形式,继而分析损伤过程中的应力分布,从应力角度阐明了损伤发生的机理。

1 复合材料板失效理论

1.1 层内失效Hashin准则

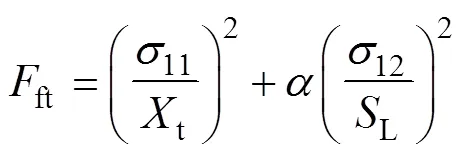

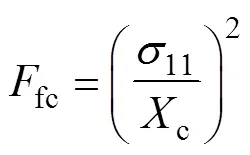

Hashin失效准则在对复合材料进行损伤预测时表现出与实际情况较好的吻合度,因而被较多地采用。这里也采用该准则作为失效判据,是通过对HSNFTCRT、HSNFCCRT、HSNMTCRT及HSNMCCRT等参数进行判断,来预测纤维拉伸及压缩失效和基体拉伸及压缩失效[18-20]。相关计算见式(1)—(4)。

纤维压缩失效(11<0)见式(2)。

式中:fc为纤维压缩失效判据;c为单层板纵向压缩强度。

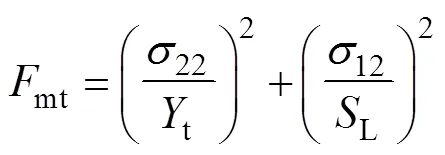

基体拉伸失效(22≥0)见式(3)。

式中:mt为基体拉伸失效判据;t为单层板横向拉伸强度;22为有效应力张量分量3。

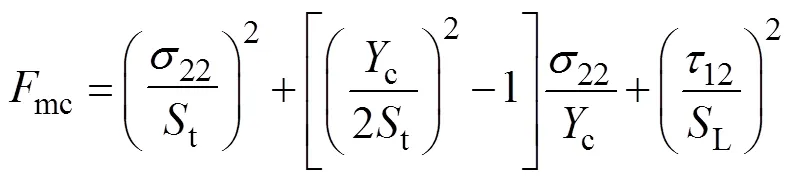

基体压缩失效(22<0)见式(4)。

式中:mc为基体压缩失效判据;c、t分别为单层板横向压缩和横向剪切强度;12为有效应力张量分量4。

1.2 层间损伤失效准则

对于分层失效,通过在层合板2个子层中间插入Cohesive单元来模拟分层损伤,利用Cohesive单元进行损伤分析可分为起始损伤和损伤扩展等2个阶段[21-23]。

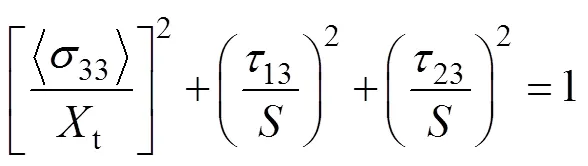

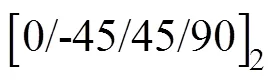

初始损伤分析采用Quads判据,见式(5)。

损伤扩展利用二次耦合的临界能量释放率来表征,见式(7)。

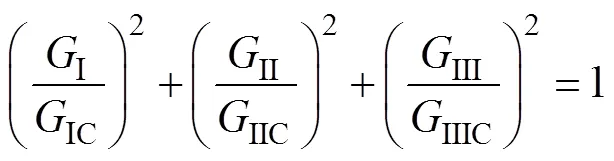

1.3 刚度衰减理论

2 冲击过程数值模拟分析

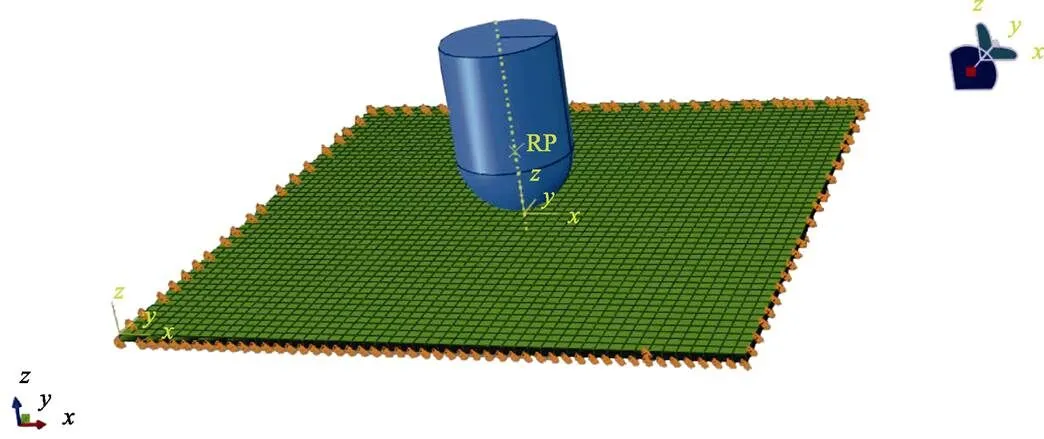

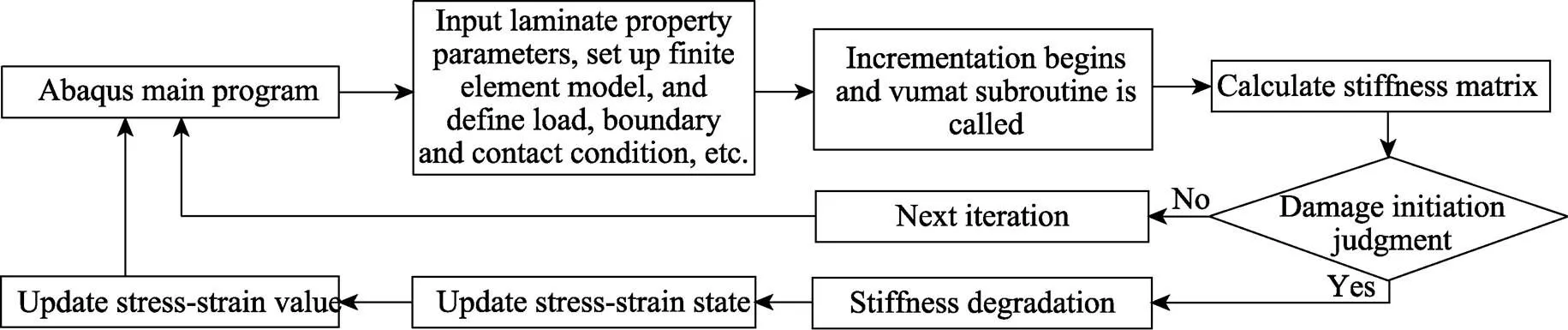

由于冲头为解析刚体,需要在冲头关联点上添加约束。将复合材料的边界状态设置为四边固支且约束冲头除下落方向外的自由度,使得冲头垂直落向层合板。在建立模型和完成材料输入后,需要定义物体之间的接触,为防止影响模拟过程,定义切向无摩擦、法向硬接触的接触属性,接触类型为表面与表面接触(Explicit),设定撞击物体为主面,复合材料板为从面。根据实际需求自定义子程序,对材料属性、损伤判据和刚度衰减等进行设定,在计算过程中主程序会读取并调用子程序进行迭代求解,调用过程见图2。

图1 冲击模型

图2 Vumat子程序调用流程

3 结果分析与讨论

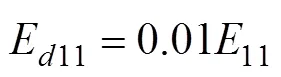

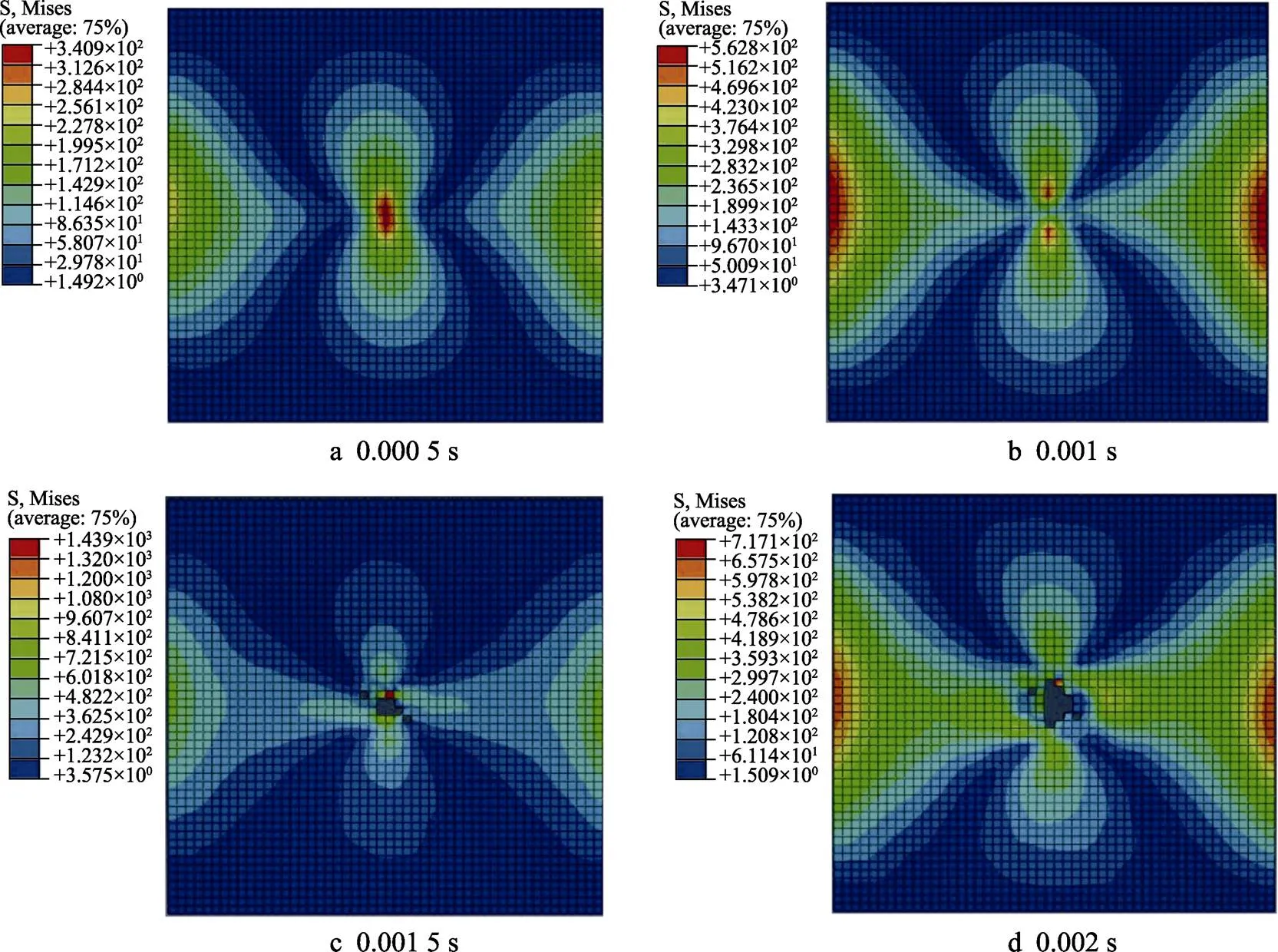

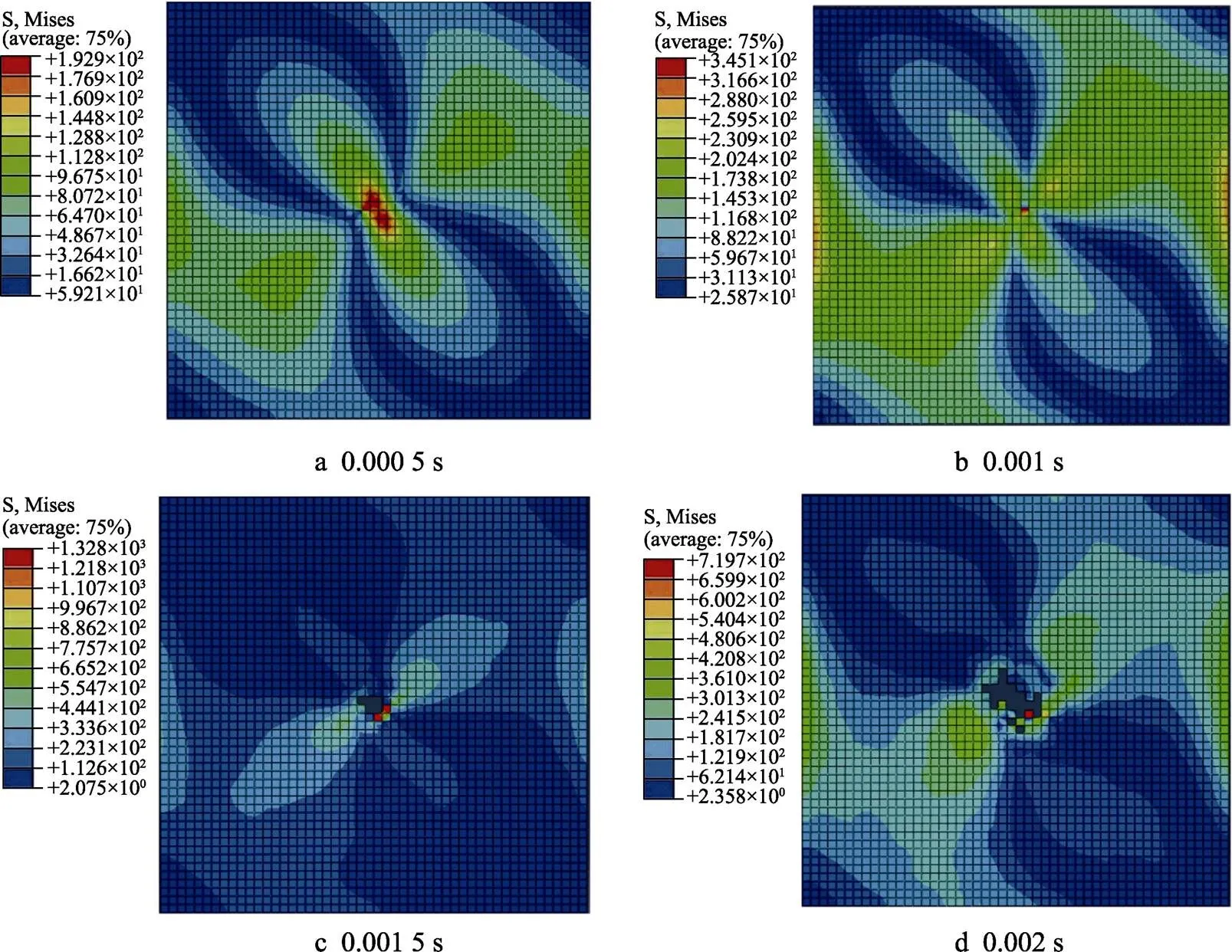

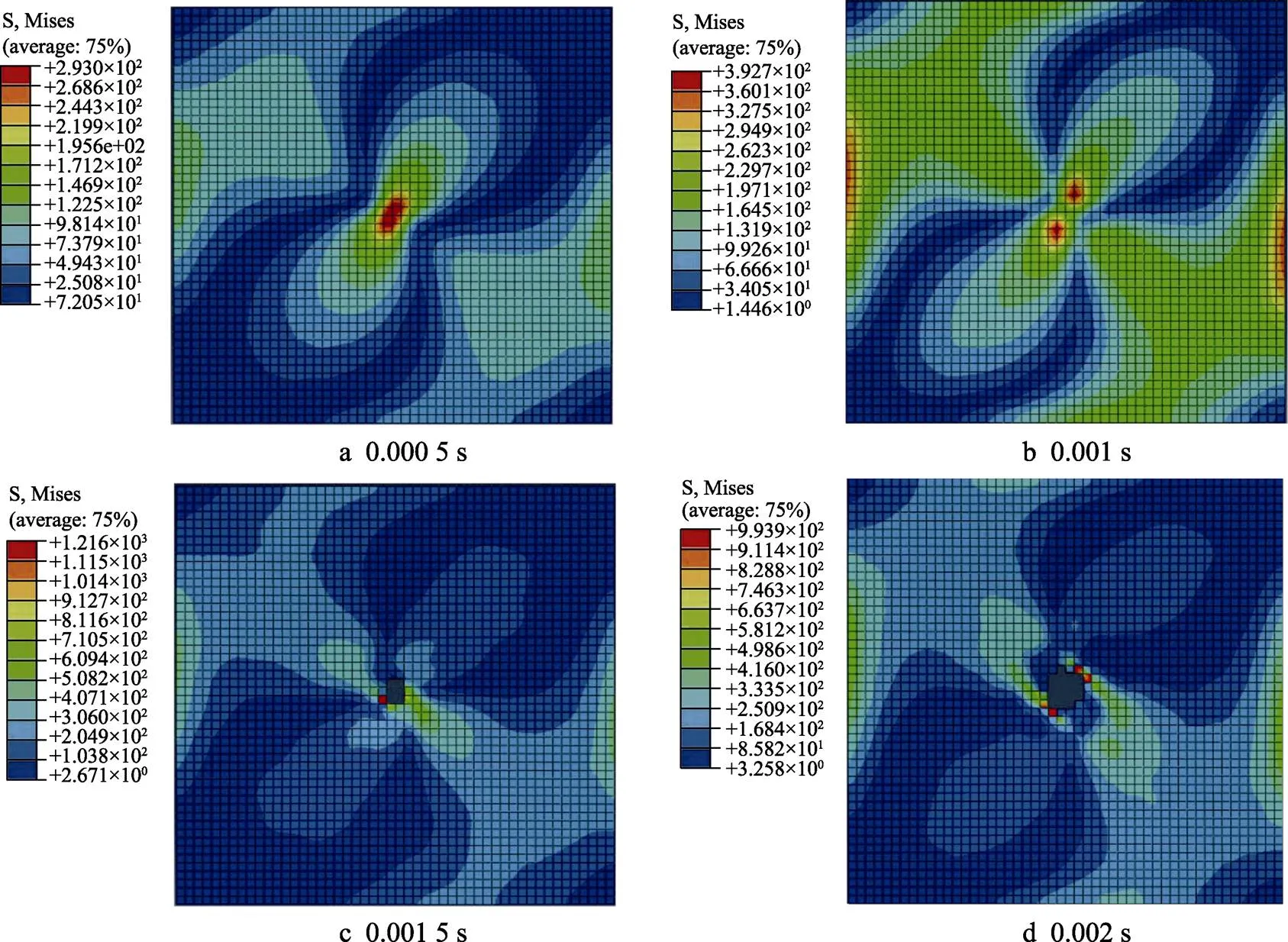

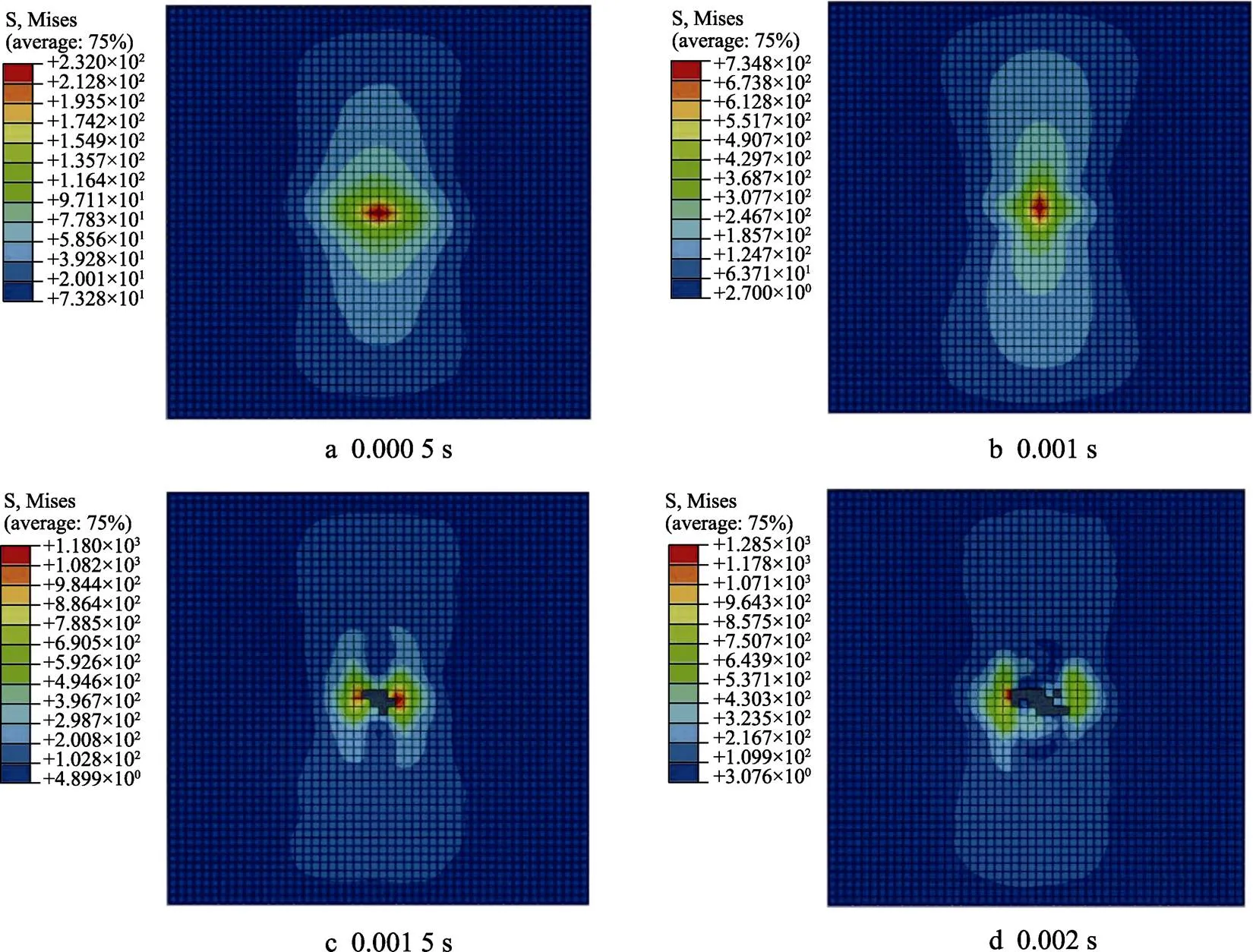

由于复合材料层合板的铺层顺序为由下表面向上表面进行铺设,下表面0°铺层为第1层,依次向上至上表面铺层为第8层。现选取第5层至第8层对各时间点不同铺层的应力云图进行研究,分析应力波在材料内的传播过程(图3—6)。

由图3可知,对于0°铺层,随着冲击过程的进行,与冲头接触的板料中心部位应力逐渐增大,并且应力沿着垂直于纤维方向扩展(图3a)。随后,应力沿着纤维方向和垂直于纤维方向同时扩展,并且扩展速度沿2个方向交替变化(图3b—c)。由图3c可知,最大应力达到了1 400 MPa以上的较高水平,此时的应力值已超过了板料的强度极限值,因此板料中心位置开始发生破裂,对应的单元被移除。接着,破裂区域向四周扩展,由于板料局部区域的失效而导致抗力下降,因此应力降低(图4d)。在图4—6中,‒45°、45°及90°铺层在低速冲击过程中的应力变化和扩展情况与0°铺层类似,不再赘述。由图3—6可知,无论哪个铺层,应力的变化都有着类似的变化轨迹,即随着冲击过程的进行,应力沿着纤维方向和垂直于纤维方向同时扩展,扩展速度交替变化,应力值开始逐渐增大,直至引起板料发生破裂时达到最大值,随后随着破裂区域的扩展而下降。同时,随着铺层角度由0°增加至90°,板料的极限应力由1 439 MPa逐渐减小至1 285 MPa,即随着铺层角度增大,板料承载能力下降。

图3 0°铺层应力云图

图4 −45°铺层应力云图

图5 45°铺层应力云图

图6 90°铺层应力云图

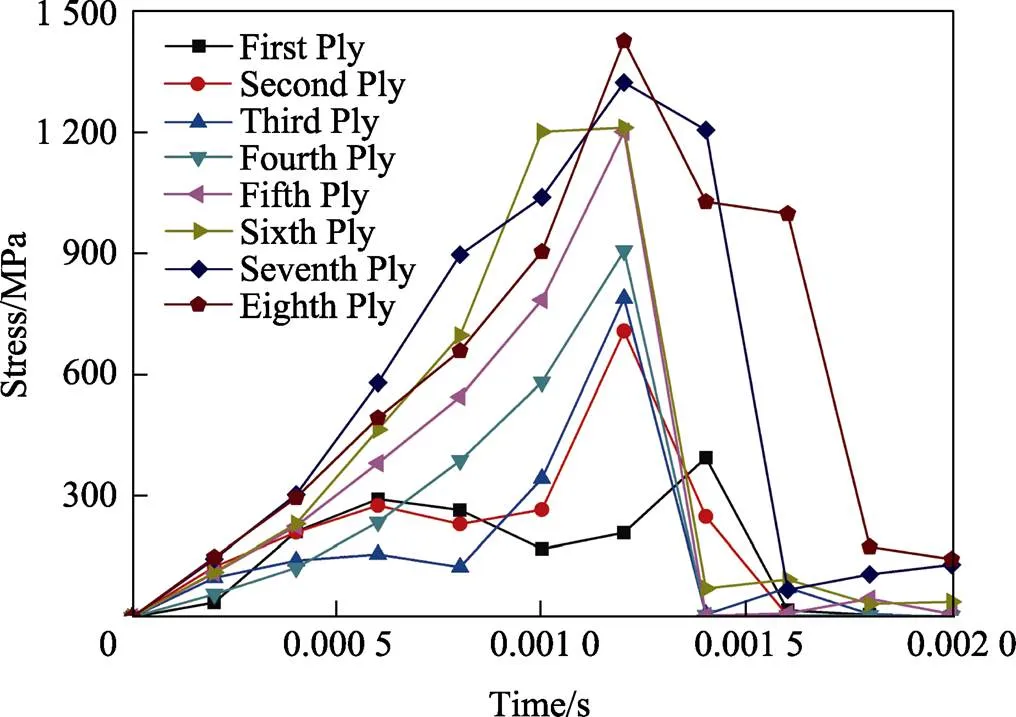

与冲头相接触位的应力在各铺层的变化情况见图7,铺层由下至上依次为第1层至第8层,即第1层为远离冲头的铺层,第8层为与冲头相接触的铺层。由图7可知,对于层合板不同角度的铺层,应力变化的趋势是一致的,即随着冲头与板料接触后加载时间的推移,应力均是先逐渐增加至极限值后迅速减小,极限值出现的时刻对应着板料开始发生局部失效破坏,随后随着失效区域的增加,应力值骤降。这与应力云图的分析结果是一致。同时,离冲头越近铺层的应力值越大,离冲头越远则应力值越小。而且,远离冲头的铺层应力峰值更小,达到峰值的时间更早且率先下降,这意味着远离冲头的铺层比冲头附近的铺层更早发生失效。

图7 不同铺层应力变化曲线

4 结语

1)对于层合板不同角度的铺层,应力传播轨迹接近,即应力沿着纤维方向和垂直于纤维方向同时扩展,扩展速度交替变化。

2)对于所有铺层来说,应力随冲击过程的变化趋势是一致的,即先逐渐增加到达极限值后迅速减小,极限值出现在板料开始发生局部失效破坏的时刻。但铺层角度越大,板料的承载能力越弱,0°铺层的极限应力为1 432 MPa,而90°铺层的极限应力仅为1 206 MPa。

3)越靠近冲头的铺层应力越大,越远离冲头的铺层应力越小,对应的应力峰值也更小,达到峰值的时间更早且率先下降,说明远离冲头的铺层更早发生失效。

[1] GONZALEZ E V, MAIMI P, MARTIN-SANTOS E, et al. Simulating drop-weight impact and compression after impact tests on composite laminates using conventional shell finite elements[J]. International Journal of Solids and Structures, 2018, 144/145: 230-247.

[2] 贾雪芳. 复合材料层合板低速冲击有限元模拟分析[D]. 哈尔滨: 哈尔滨工业大学, 2016: 31-36.

JIA Xue-fang. Damage Simulation of Composite Laminates Subjected to Low Velocity Impact[D]. Harbin: Harbin Institute of Technology, 2016: 31-36.

[3] 张志远, 李伟, 蒋鹏, 等. 碳纤维复合材料层合板低速冲击损伤特性研究[J]. 兵器材料科学与工程, 2021, 44(4): 34-39.

ZHANG Zhi-yuan, LI Wei, JIANG Peng, et al. Damage Characteristics of Carbon Fiber Composite Laminates under Low Velocity Impact[J]. Ordnance Material Science and Engineering, 2021, 44(4): 34-39.

[4] 张温馨, 张迪, 齐江伟, 等. 预载荷对纤维复合材料低速冲击性能影响研究[J]. 航空科学技术, 2021, 32(12): 91-97.

ZHANG Wen-xin, ZHANG Di, QI Jiang-wei, et al. Effect of Preloading on the Low Speed Impact Resistance for Carbon Fiber/Epoxy Resin Composite Laminates[J]. Aeronautical Science & Technology, 2021, 32(12): 91-97.

[5] CHEN J F, MOROZOV E V, SHANKAR K. Simulating Progressive Failure of Composite Laminates Including in-ply and Delamination Damage Effects[J]. Composites Part A: Applied Science and Manufacturing, 2014, 61: 185-200.

[6] LONG Shu-chang, YAO Xiao-hu, ZHANG Xiao-qing. Delamination Prediction in Composite Laminates under Low-velocity Impact[J]. Composite Structures, 2015, 132: 290-298.

[7] 朱东俊, 葛亮, 刘莹, 等. 基于Abaqus的复合材料板冲击特性分析[J]. 计算机辅助工程, 2013, 22(S2): 21-25.

ZHU Dong-jun, GE Liang, LIU Ying, et al. Analysis on Impact Characteristics of Composite Material Plates Based on Abaqus[J]. Computer Aided Engineering, 2013, 22(S2): 21-25.

[8] TOPAC O T, GOZLUKLU B, GURSES E, et al. Experimental and Computational Study of the Damage Process in CFRP Composite Beams under Low-velocity Impact[J]. Composites Part A: Applied Science and Manufacturing, 2017, 92: 167-182.

[9] 彭峰. 低速冲击下碳纤维复合材料层合板机械连接性能数值模拟[D]. 长沙: 湖南大学, 2018: 12-17.

PENG Feng. Numerical Simulation of Mechanically Fastened Joints Properties for Carbon Fibre Composite Laminates Subject to Low Velocity Impact Loads[D]. Changsha: Hunan University, 2018: 12-17.

[10] 朱笑, 袁丽华. 基于红外热成像的碳纤维增强树脂复合材料低速冲击损伤表征[J]. 复合材料学报, 2021, 39: 1-8.

ZHU Xiao, YUAN Li-hua. Low-velocity Impact Damage Characterization of CFRP Based on Infrared Thermography[J]. Acta Materiae Compositae Sinica, 2021, 39: 1-8.

[11] TAN W, FALZON B G, CHIU L N S, et al. Predicting Low Velocity Impact Damage and Compression-After-Impact (CAI) Behaviour of Composite Laminates[J]. Composites Part A: Applied Science and Manufacturing, 2015, 71: 212-226.

[12] 赵文理. 碳纤维增强热塑性复合材料低速冲击数值模拟研究[D]. 济南: 山东大学, 2020: 35-38.

ZHAO Wen-li. Numerical Study on Low-velocity Impact Behavior of Carbon Fiber Reinforced Thermoplastic Composites[D]. Jinan: Shandong University, 2020: 35-38.

[13] TIBERKAK R, BACHENE M, RECHAK S, et al. Damage Prediction in Composite Plates Subjected to Low Velocity Impact[J], Composite Structure, 2008, 83(1): 73-82.

[14] FUOSS E, STRAZNICKY P V, POON C. Effects of Stacking Sequence on the Impact Resistance in Composite Laminates-Part 1:Parameteric Study[J]. Composite Structures, 1998, 41(1): 67-77.

[15] 万铖, 金平, 谭晓明, 等. 基于ABAQUS的复合材料低速冲击损伤分析[J]. 装备环境工程, 2014, 11(5): 38-42.

WAN Cheng, JIN Ping, TAN Xiao-ming, et al. Analysis for the Damage of Composites under Low-velocity Impact Based on ABAQUS[J]. Equipment Environmental Engineering, 2014, 11(5): 38-42.

[16] 刘青青, 郭保桥, 刘文斌. 碳纤维复合材料层合板在低速冲击下的力学响应[J]. 科学技术与工程, 2019, 19(22): 97-102.

LIU Qing-qing, GUO Bao-qiao, LIU Wen-bin. Mechanical Response Analysis of Carbon Fiber Composite Laminates under Low Velocity Impact[J]. Science Technology and Engineering, 2019, 19(22): 97-102.

[17] 钭李昕, 王秋成, 陈光耀. 碳纤维复合材料低速冲击特性及损伤分析研究[J]. 机电工程, 2016, 33(7): 815-821.

TOU Li-xin, WANG Qiu-cheng, CHEN Guang-yao. Analysis on Low Velocity Impact Performance and Damage Behavior of Carbon Fiber Composite Beam[J]. Journal of Mechanical & Electrical Engineering, 2016, 33(7): 815-821.

[18] 刘勇, 陈世健, 高鑫, 等. 基于Hashin准则的单层板渐进失效分析[J]. 装备环境工程, 2010, 7(1): 34-39.

LIU Yong, CHEN Shi-jian, GAO Xin, et al. Progressive Failure Analysis of Monolayer Composite Based on Hashin Criterion[J]. Equipment Environmental Engineering, 2010, 7(1): 34-39.

[19] LIU Peng-fei. Finite Element Analysis of Dynamic Progressive Failure of Carbon Fiber Composite Laminates under Low Velocity Impact[J]. Composite Structures, 2016, 149: 408-422.

[20] LEE C S, KIM J H, KIM S K, et al. Initial and Progressive Failure Analyses for Composite Laminates Using Puck Failure Criterion and Damage-coupled Finite Element Method[J]. Composite Structures, 2015, 121: 406-419.

[21] Boisse P, Colmars J, Hamila N, et al. Bending and Wrinkling of Composite Fiber Preforms and Prepregs. A Review and New Developments in the Draping Simulations[J]. Composites Part B: Engineering, 2018, 141: 234-249.

[22] Gliszczynski A, Kubiak T. Progressive Failure Analysis of Thin-walled Composite Columns Subjected to Uniaxial Compression[J]. Composite Structures, 2017, 169: 52-61.

[23] 张琦, 高强, 赵升吨, 等.碳纤维复合材料板热弯曲试验研究[J].精密成形工程, 2011, 3(6): 121-125.

ZHANG Qi, GAO Qiang, ZHAO Sheng-dun, et al. Thermal Bending Experimental Study on Carbon Fiber Composite Sheet[J].Journal of Netshape Forming Engineering, 2011, 3(6): 121-125.

[24] 朱炜垚, 许希武. 复合材料层合板低速冲击损伤的有限元模拟[J]. 复合材料学报, 2010, 27(6): 200-207.

ZHU Wei-yao, XU Xi-wu. Finite Element Simulation of Low Velocity Impact Damage on Composite Laminates[J]. Acta Materiae Compositae Sinica, 2010, 27(6): 200-207.

[25] 张华伟, 邵延汤, 向陈世, 等. 碳纤维复合材料层合板低速冲击影响因素[J]. 塑性工程学报, 2021, 28(12): 222-229.

ZHANG Hua-wei, SHAO Yan-tang, XIANG Chen-shi, et al. Influencing Factors of Carbon Fiber Composite Laminate in Low Speed Impact[J]. Journal of Plasticity Engineering, 2021, 28(12): 22-229.

[26] 张华伟, 吴佳璐. 碳纤维增强树脂开孔层合板轴向拉伸失效模拟分析[J]. 东北大学学报:自然科学版, 2021, 42(1): 91-95.

ZHANG Hua-wei, WU Jia-lu. Failure Simulation Analysis of Carbon Fiber Reinforced Polymer Laminate with a Hole in Axial Tension Process[J]. Journal of Northeastern University: Natural Science, 2021, 42(1): 91-95.

Stress Analysis for Damage of Carbon Fiber Composite Laminates under Low Speed Impact

ZHANG Hua-wei1a,1b, SHAO Yan-tang2, XIANG Chen-shi2, WU Jia-lu1a,1b

(1. a. College of Mechanical and Electrical Engineering, b. Guangdong Provincial Key Lab. of Petrochemical Equipment and Fault Diagnosis, Guangdong University of Petrochemical Technology, Guangdong Maoming 525000, China; 2. School of Mechanical Engineering and Automation, Northeastern University, Shenyang 110819, China)

The work aims to investigate the stress state for the impact damage in order to master the damage laws of carbon fiber composite laminates under the low speed impact and postpone the failure of parts. Based on ABAQUS platform, the finite element model of carbon fiber composite laminates under low speed impact was set up. The impact process on the carbon fiber composite laminates was simulated to study the damage mechanism under the low speed impact with the Hashin failure criterion and the user subroutine of VUMAT. The stress change trend during the impact damage process was analyzed, with both of the layer failure and the interface failure considered. The stress distribution state was discussed, and the main focus was put on the effects of the ply angle and the distance between the ply and punching head on the stress. The results indicated that the stress propagation trajectories of plies of different angles extended both in the fiber direction and in the direction perpendicular to the fiber at the same time, the stress values increased first to the limit value and then decreased quickly. However, as the ply angle increased, the loading capacity weakened. The limit stress value in 0° ply was 1 432 MPa, whereas the limit stress value in 90° ply decreased to 1 206 MPa. As the plies were further from the upper head, the stresses in the plies were smaller. The stresses in the plies far from the upper head amounted to the peak and descended earlier, which meant that the plies far from upper head failed earlier. The research results reveal the stress state of carbon fiber composite laminate under the low speed impact and the influencing laws of the stress state on damage, and can provide reference for design of the composite laminate parts.

carbon fiber composite laminate; low speed impact; damage analysis; mechanical mechanism; stress; numerical simulation

10.3969/j.issn.1674-6457.2023.01.014

TB332

A

1674-6457(2023)01-0106-07

2022‒01‒28

2022-01-28

国家自然科学基金(51475086);广东石油化工学院校级科研基金(2020rc020);茂名市科技计划(2022025)

National Natural Science Foundation of China (51475086); Projects of Talents Recruitment of GDUPT (2020rc020); Science & Technology Plan Project of Maoming (2022025)

张华伟(1983—),男,博士,副教授,主要研究方向为复合材料成形及控制。

ZHANG Hua-wei (1983-), Male, Doctor, Associate professor, Research focus: composite forming and controlling.

张华伟, 邵延汤, 向陈世, 等. 碳纤维复合材料层合板低速冲击损伤应力分析[J]. 精密成形工程, 2023, 15(1): 106-112.

ZHANG Hua-wei, SHAO Yan-tang, XIANG Chen-shi, et al. Stress analysis for damage of carbon fiber composite laminates under low speed impact[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 106-112.