大出力叶轮给煤机的可行性分析

杨文君

(哈尔滨和泰电力设备有限公司,黑龙江 哈尔滨 150090)

0 引言

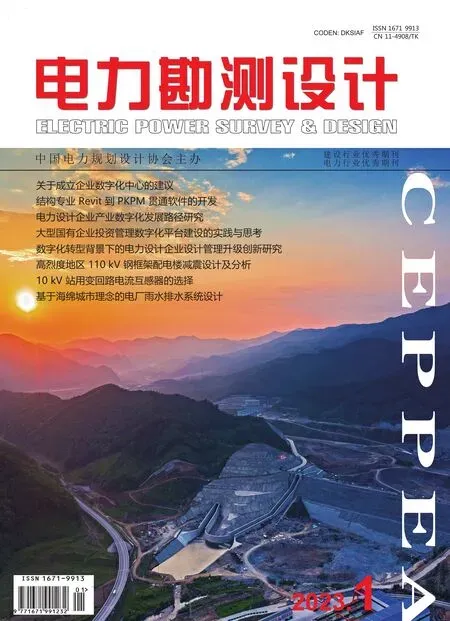

在缝式煤槽、多个受料斗串联或筒仓等散料卸料设施中,从煤槽拨煤平台上拨煤到下级带式输送机通常选用叶轮给煤机。叶轮给煤机沿卸料方向前、后行走的过程中进行拨料,设备无空行程、效率高。该设备目前被广泛应用于火电、煤炭、冶金、矿山、化工等行业的散状物料输送系统的连续给料。叶轮给煤机工作示意图,如图1所示。

图1 叶轮给煤机工作示意图

对于单路带式输送机,每路带式输送机可配备2台叶轮给煤机,每台叶轮给煤机的最大出力为带式输送机额定出力约1.2倍。对于双路带式输送机,每路带式输送机可配1台或2台叶轮给煤机,每台叶轮给煤机的最大出力宜为带式输送机额定出力约1.2倍或0.6倍[1]。

随着工业的发展,运煤系统输送量逐渐增大。原有叶轮给煤机出现的技术瓶颈是出力达不到系统大出力的要求。为了满足系统输送量大出力的需求,通常增加设备的数量实现满足系统的大出力,大大浪费运行能耗、设备投入成本及后期设备维护量。因此,给料设备的出力与系统不匹配的情况,影响物料输送系统的稳定。

1 叶轮给煤机给料能力的计算

1.1 叶轮给煤机的工作原理

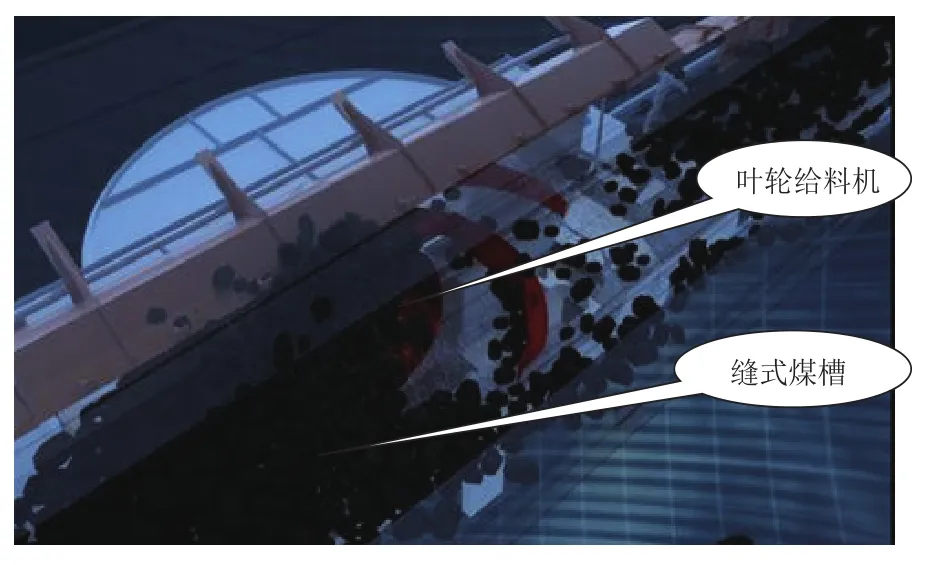

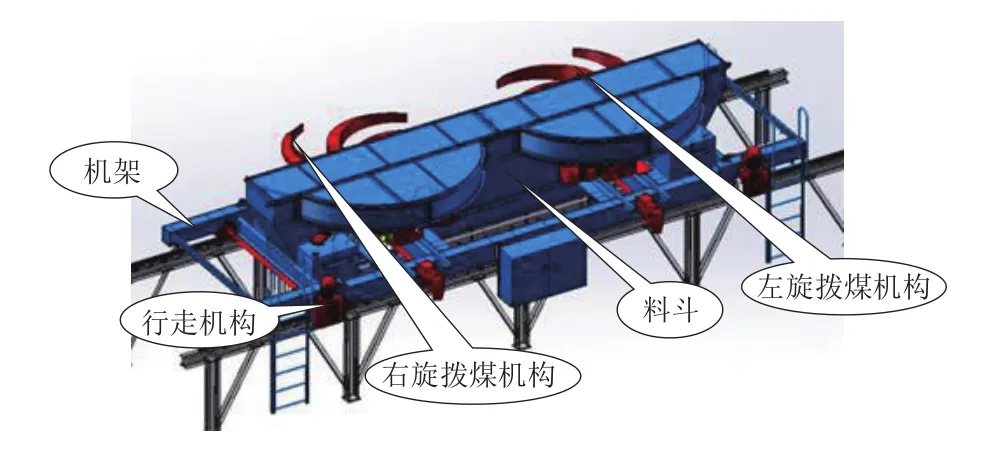

叶轮给煤机由机架、行走机构、拨煤机构、料斗等构成,工作原理是通过设备的行走机构沿轨道前、后行走时,拨煤机构带动若干拨料爪旋转进入缝隙式煤槽内,将煤沟或料仓槽内的物料通过煤斗,连续、均匀地拨落到输送系统的带式输送机上,通过带式输送机把煤或物料运走。叶轮给煤机主要结构,如图2所示。

图2 叶轮给煤机主要结构图

叶轮给煤机的给料能力取决于被叶片拨动的料层断面面积、叶轮直径和转数、给煤机行走的速度与方向[2]。对叶轮给煤机的给料能力又分为固定给料时的给料能力和移动给料时的给料能力,最终反映到下级带式输送机系统的输送能力。

1.2 固定给料时的给料能力[2]

式中:Q1为固定时的给料能力,t/h;F为被叶片拨动的物料层断面面积,m2;R0为叶轮所占的物料层面积F的重心到叶轮回转中心的距离,m;n为叶轮给煤机的转速,r/min;K为考虑到在确定面积F时,未计及的料仓缝口高度和拨料叶片前的空间容积的校正系数,K=1.2~1.8;ρ表示物质密度,kg/m3。

1.3 移动给料时的给料能力[2]

式中:Q2为移动时的出料能力,t/h;V为给煤机的移动速度,m/s。

1.4 对带式输送机的给料能力[2]

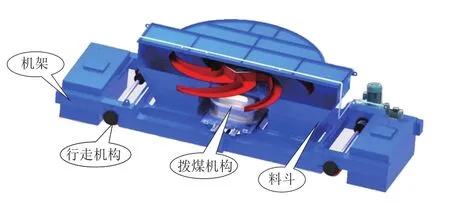

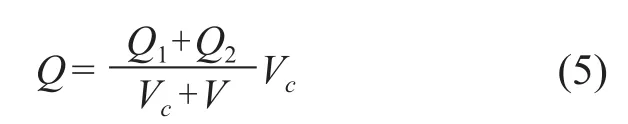

对于叶轮给煤机整机往返在轨道上行走,而拨煤机构有两种旋转方向,如图3所示。

图3 拨煤机构两种旋转方向示意

对于右旋的叶轮给煤机,当带式输送机与叶轮给煤机运行方向相同时,对叶轮给煤机给到带式输送机上单位时间的物料量:

式中:Q为叶轮给煤机移动时,给到带式输送机上输送量,t/h;Vc为下级带式输送机的速度,m/s。

对于右旋的叶轮给煤机,当带式输送机与叶轮给煤机运行方向相反时,对叶轮给煤机给到带式输送机上单位时间的物料量:

对于左旋的叶轮给煤机,当带式输送机与叶轮给煤机运行方向相同时,对叶轮给煤机给到带式输送机上单位时间的物料量。

对于左旋的叶轮给煤机,当带式输送机与叶轮给煤机运行方向相反时,对叶轮给煤机给到带式输送机上单位时间的物料量:

叶轮给煤机给煤在往返运行过程中,对带式输送机存在着给料能力不稳定的状态,即叶轮给煤机行走速度越快,这种状态影响越大,会造成整个运煤系统给料能力不稳定,一是应尽可能减少叶轮给煤机的行走速度,二是同一带式输送机上布置两台叶轮给煤机,相向或相背而行,能减小或消除叶轮给煤机的行走速度对系统给料能力的不稳定性。

2 常规增大系统给料能力的分析

2.1 叶轮给煤机运行过程中的受力构成

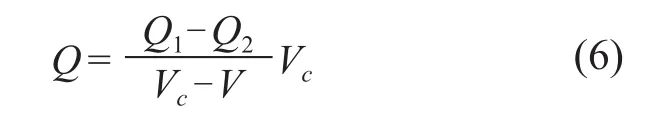

叶轮给煤机受力分析示意图,如图4所示。

图4 叶轮给煤机受力分析示意图

运行过程受力分析,由下面两部分构成:

1)在轨道运行方向设备的受力分析, 如图4(a)所示。

①NL,NR即左右车轮的轮压,由整机重量等决定。

②FL,FR即左右车轮行走产生的滚动摩擦力,大小与车轮的轮压及车轮与轨道的摩擦系数等决定,方向与运行方向相反。

③PH即叶轮爪在拨料过程中,物料的内剪力和仓底对叶轮爪的摩擦力,由PV及物料内摩擦系数及壁面摩擦系数决定;随给料能力增加而增大。

④F即沟挡板开启产生的滚动摩擦力,大小与挡板重量及挡板滚轮与启闭杆的摩擦系数决定,方向与运行方向相反。

2)在沟口断面方向设备的受力分析,如图4(b)所示。

⑤PV即叶轮爪在拨料过程中,贮料对叶轮爪的竖向压力,由仓深及物料的特性决定。

叶轮给煤机正常运行时,需保证②>③+④+⑤,随设备给料能力增加而增大,即能保证叶轮给煤机不打滑运行。

2.2 单机增大给料能力的方法

当增大单机的叶轮给煤机的给料能力时,可以增加叶轮直径、拨煤面积、转速等,但增加量都较为有限。当增加量过大时,叶轮给煤机在运行过程中会存在整机向后滑行现象。实践证明当出力增加到一定时,即出力在1 500 t/h 时,再增加拨料面积及拨料转速,会因拨料阻力过大而造成设备打滑,使设备无法正常运行。此时主要通过增加设备重量增大行车轮与轨道之间的摩擦力,从而避免设备运行打滑的问题,但是改善的情况也是有限的,当出力达到2 000 t/h左右时,基本达到上限。

当然,也可考虑在轨道上增加销轮销齿驱动来消除拨料阻力。但通常叶轮给煤机的运行轨道长,销轮销齿两侧的同步性即销齿产生的累计误差也过大,此方案实现难度大,经济性也较差,因此不推荐这种驱动形式。

目前啤酒公司销售费用率较高,未来随着行业从低价竞争向高端品牌竞争,促销费用有望下降。同时,受益制造业增值税下降,净利润将大幅上升,燕京啤酒受税费影响大,利润弹性也是最大的。

2.3 整体增加设备数量

当叶轮给煤机单机给料能力达不到系统使用要求时,也可以在移动的轨道上通过增加设备台数来达到增加系统出力的目的。例如某项目输送系统额定出力Q=3 000 t/h,配置2路给料设备,常规选用每路设2台1 500 t/h叶轮给煤机。对于单路带式输送机,每路带式输送机均需要备用叶轮给煤机,即整个系统需配置4台Q=1 500 t/h叶轮给煤机。

3 双轮给煤机的可行性

3.1 双轮给煤机的工作原理

若叶轮给煤机设置两套相向转动的拨料机构,即采用两套正反拨料爪进入缝隙式煤沟内,拨料机构带动拨料爪旋转,两套相向转动拨料爪,使两套拨料阻力基本互相抵消[3]。同时因增加了一套拨料机构,使设备重量大幅度增加,也就是使车轮轮压增加,即行走的摩擦力大大增加,减少了大出力叶轮给煤机打滑的可能性,提高了当设备的运行方向、拨料爪运行方向、带式输送机运行方向不同时系统给料量的稳定性。而两套拨料机构的料斗可以采用一套料斗,结构更紧凑。

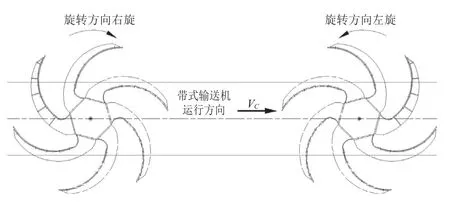

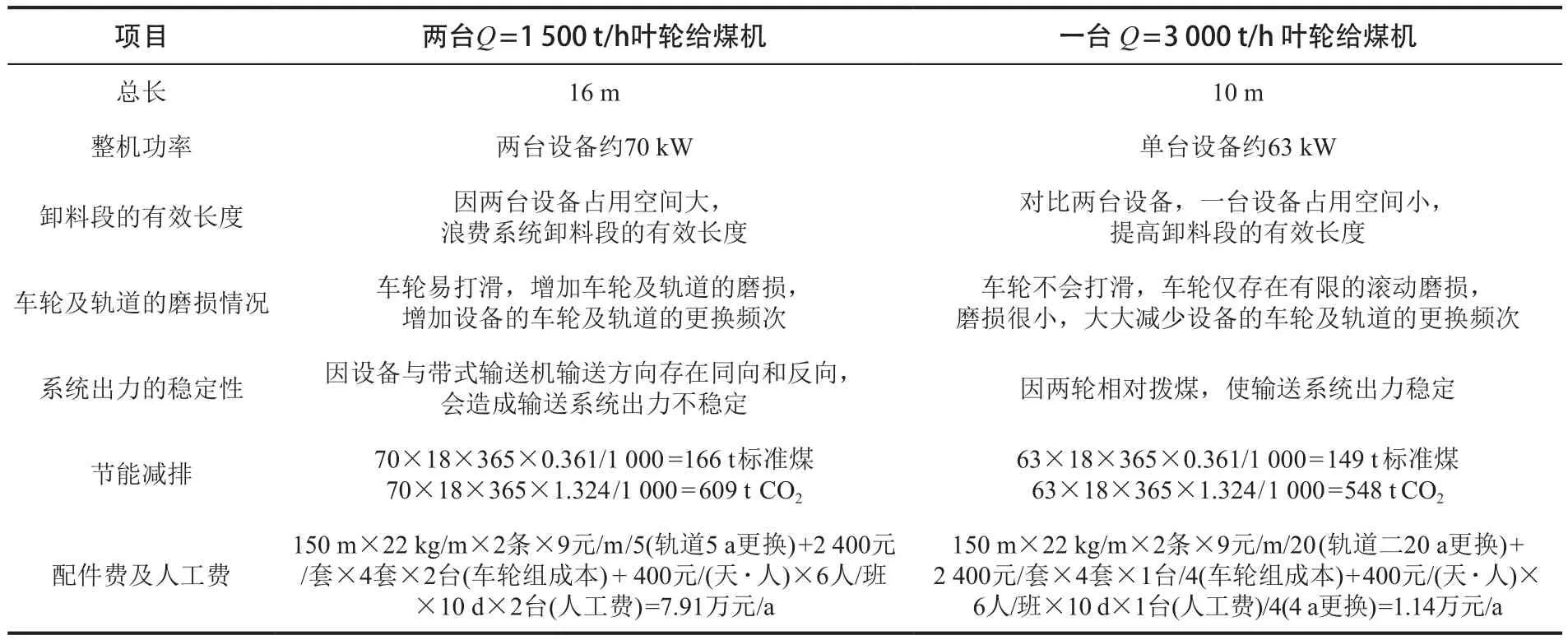

双轮叶轮给煤机由机架、行走机构、两套拨煤机构、料斗等构成。工作原理是通过设备的行走机构沿轨道前、后行走时,由两套相向旋转的拨煤机构,带动若干拨料爪旋转进入缝隙式煤槽内,将煤沟或料仓槽内的物料通过中间的煤斗,连续、均匀地拨落到输送系统的带式输送机上,通过带机把煤或物料运走。双轮叶轮给煤机主要结构图,如图5所示。

图5 双轮叶轮给煤机主要结构图

3.2 双轮给煤机运行过程中的受力构成

综合分析叶轮给煤机的单机主要阻力来源于拨动一定给料量产生的阻力,若减少此阻力,给料量会大幅度提高。

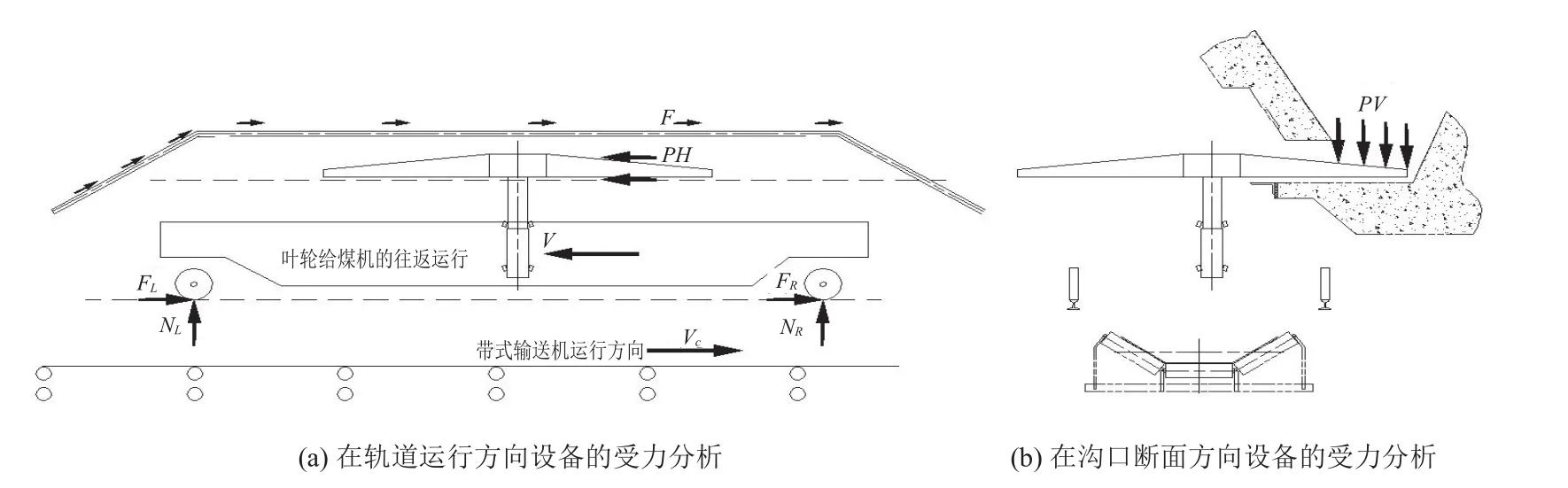

双轮给煤机在轨道运行方向设备的受力分析示意图,如图6所示。

图6 双轮给煤机受力分析示意图

双轮给煤机运行过程受力由下面6部分构成:

①NL,NR即左右车轮的轮压,由整机重量等决定。

②FL,FR即左右车轮行走产生的滚动摩擦力,大小与车轮轮压及车轮与轨道的摩擦系数等决定,方向与运行方向相反。

③PHL即左旋叶轮爪在拨料过程中,物料的内剪力和仓底对叶轮爪的摩擦力,由PV及物料内摩擦系数及壁面摩擦系数决定;随给料能力增加而增大。

④PHR即右旋叶轮爪在拨料过程中,物料的内剪力和仓底对叶轮爪的摩擦力,由PV及物料内摩擦系数及壁面摩擦系数决定;随给料能力增加而增大。

⑤F即沟挡板开启产生的滚动摩擦力,大小与挡板重量及挡板滚轮与启闭杆的摩擦系数决定,方向与运行方向相反。

⑥PV即叶轮爪在拨料过程中,贮料对叶轮爪的竖向压力,由仓深及物料的特性决定。

双轮给煤机运行时,③、④大小基本相等,但方向相反;因此,双轮给煤机需保证②>⑤+⑥不随设备给料能力增加而增大。

3.3 双轮给煤机的给料能力分析

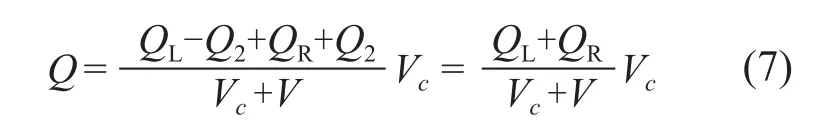

当带式输送机与双轮给煤机运行方向相同时,对双轮给煤机给到带式输送机上单位时间的物料量:

式中:QL、QR为左旋叶轮爪及右旋叶轮爪的给料能力,t/h。

当带式输送机与双轮给煤机运行方向相反时,对双轮给煤机给到带式输送机上单位时间的物料量:

双轮给煤机给煤在往返运行过程中,消除了移动给料时的给料能力对带式输送机的影响,使带式输送机对系统的给料能力相对稳定。

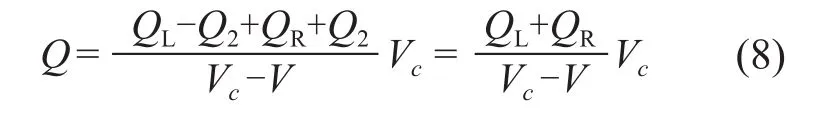

4 对比总结

4.1 总长对比

两台Q=1 500 t/h 叶轮给煤机设备总长不少于14 m,同时运行时得增加两台设备运行的安全距离约2 m,两台设备约为16 m,而一台Q=3 000 t/h 叶轮给煤机设备长度不足10 m,也就是增加了设备卸料的有效长度6 m。

4.2 系统卸料的稳定性

两台Q=1 500 t/h 叶轮给煤机同向运行时出力不稳定,在胶带速度为4.5 m/s的情况,Q=1 500 t/h叶轮给煤机的出力在1 367~1 637 t/h范围内波动。若相向或反相运行,需要控制调整,而且有备有设备时不易实现。而Q=3 000 t/h 叶轮给煤机的出力很稳定,不会出现波动的情况。

两台Q=1 500 t/h 叶轮给煤机运行时会出现打滑情况;而Q=3 000 t/h叶轮给煤机则不会出现打滑的情况,增大卸料的效率。

在煤沟或料沟的两端给料时,因两端的沟口是敞开的,常规叶轮给煤机拨煤机构因提高拨煤量有一定弧形,因此拨煤机构只能一个方向旋转,会在其中一端出现撒料的情况,而双轮叶轮给煤机,因两拨煤机构相向旋转,则完全不会出现这种情况。

4.3 经济性对比

两台Q=1 500 t/h叶轮给煤机的成本、设备能耗、维护量、无效卸料长度均高于Q=3 000 t/h。两台叶轮给煤机与一台双轮叶轮给煤机的对比项目,见表1所列。

表1 两台叶轮给煤机与一台双轮叶轮给煤机的对比

5 结语

综上所述大出力叶轮给煤机的可行性分析,针对大出力系统的给料设备,一台双轮大出力叶轮给煤机,在功能上、性能上、运行成本上、节能减排等方面,均优于对等两台单轮正常出力的叶轮给煤机。大出力双轮叶轮给煤机,给大出力系统扩展一种给料设备的选型方案。