基于实时退化量的数控机床状态维修检测间隔期决策研究

任丽娜,陈锦涛,李建华

(兰州理工大学 机电工程学院,兰州 730050)

高档数控机床是实现智能制造的重要基础装备。随着加工工况及运行环境的日益复杂化,机床在运行过程中面临着更高的精度保持性和可靠性要求。而合理的维修是保证数控机床正常运行的有效手段,在众多维修策略中,近年新兴发展的状态维修策略,可及时、准确地消除或预防潜在故障[1],进而有效提高数控机床的可靠性及可用性,降低企业运行维护成本。因此,研究数控机床状态维修决策技术具有重要的意义。

合理确定状态检测间隔期是制定有效的状态维修策略的关键问题之一。目前,工程实际中主要采用等周期检测[2-4],该检测方式容易造成“漏检”或“检测浪费”等问题。而有关非等检测间隔期[5-7]的研究,虽相对复杂,但可以有效降低维修成本[8-9]。且大多研究[10-12]以故障风险或可靠度等作为状态检测约束,理论上取得了一定的成果。但数控机床是典型的性能退化装备,其在运行过程中,受工况多变、运行环境复杂等因素影响,各子系统性能状态往往呈现不可逆的退化趋势。由于退化系统的退化量具有随机性,可靠度函数难以完全准确地描述实际退化过程,且实时可靠度难以准确获得,所以基于可靠度确定状态检测间隔期的方法不能根据退化系统的实际状态变化做出合理的调整,同时随着运行时间的增加,故障率逐渐增加,等故障风险下检测间隔期逐渐变短,检测次数会再次增加,导致检测费用上升。因此,研究基于性能退化量的数控机床非等检测间隔期状态维修策略更具工程实际意义。

针对上述问题,本文基于Gamma过程描述数控机床主轴的加工精度退化过程,综合考虑故障风险因素,提出一种基于系统实时退化量的两阶段状态检测间隔期确定方法,为制定合理的预防维修策略提供有力地方法支撑。

1 性能退化和状态维修

1.1 性能退化

按照系统退化过程,系统状态通常可以分为正常状态,潜在故障状态和功能故障状态。性能退化失效是数控机床关键子系统的主要失效模式之一,如图1所示,当系统退化到潜在故障点(P点)后通常会加速退化,直到功能故障点(F点),丧失功能而发生故障。在潜在故障点和功能故障点之间对系统的状态进行检测,即可发现系统缺陷,若对缺陷零部件进行维修,便能有效防止性能退化失效导致的故障,从而避免因为失效导致的损失。

图1 故障延迟时间示意图Fig.1 Schematic diagram of failure delay time

1.2 状态维修

状态维修(condition-based maintenance, CBM)是指通过对系统状态参数进行连续或间断的检测,根据系统性能退化量的检测结果,有计划地进行适时适度维修的一种维修方式。系统退化量不同,对应地系统状态不同,所采取的状态维修策略也不同。如图2所示,X(t)为系统的性能退化量,设潜在故障点对应的状态参数缺陷阈值为Xp,功能故障点对应的状态参数失效阈值为Xf。

图2 状态维修原理Fig.2 Principles of CBM

当0≤X(t)≤Xp时,系统处于正常运行状态,则不进行维修,继续正常运行,并确定下一个检测时间;

当Xp 当X(t)>Xf时,系统发生故障,需要进行修复性维修[13]。 退化系统的状态检测间隔期越长,检测间隔期内发生故障的可能性越大;检测间隔期越短,相同寿命下检测次数越多,发现缺陷的可能性越大。若要检测到潜在故障,那么检测间隔期应不长于故障延迟时间(即Tf-Tp)。由于部件性能参数退化过程的随机性,系统的性能参数达到阈值的时间并不固定,所以故障延迟时间也是变化的,因此,本文故障延迟时间取状态参数为缺陷阈值Xp时的期望剩余寿命。 退化过程常用的建模方法有Wiener过程[14],马尔可夫过程[15],Gamma过程[16]等。数控机床的性能退化过程一般随时间单调递增,Gamma过程的单调非减特性可以很好地描述数控机床退化量随时间单调递增的过程[17]。因此,本文采用Gamma过程对数控机床的性能退化过程进行建模。 形状参数为v>0,尺度参数为u>0的Gamma分布,其概率密度函数为 (1) 式中:I(0,∞)(x)为定义域内恒为1的示性函数; Γ(v)为Gamma函数;且系统退化状态满足以下特征; (1) 系统初始状态X(0)=0; (2)X(τ)-X(t)~Ga[v(τ)-v(t),u],τ>t≥0; (3)X(t)具有独立增量。 数控机床加工精度存在单一性能退化的故障模式,且加工精度的退化量随着时间不断累加,于是可采用Gamma过程对数控机床加工精度的平稳退化过程进行建模。 设v(t)=αt,在t≥0上连续非减,根据Gamma分布,系统在t时刻的退化量为X(t),其概率密度函数为 (2) X(t)的累积故障分布函数为在t时刻的性能退化量超过系统失效阈值Xf的概率 (3) 式中,Γ(αt,uXf)为不完全Gamma函数,Γ(s,x)= 部件的可靠度R(t)为在t时刻的性能退化量不超过失效阈值Xf的概率 (4) 当系统状态处于缺陷阈值Xp时,期望剩余寿命根据可靠度表示为 (5) 为解决状态维修前期“过度检测”的问题,采用基于实时退化量的故障风险来保证检测间隔期内发生故障的概率,以确保设备稳定运行。由于设备退化量累积,设备故障率增加,从而导致等故障风险下检测间隔时间越来越短,为避免后期检测间隔期过短导致的检测费用增加,对检测间隔期的最短时长进行阈值约束。因此,本文分两阶段确定检测间隔期,其示意图如图3所示。 图3 检测间隔期变化示意图Fig.3 Sketch of changes in inspection interval 第一阶段,基于实时退化量和等故障风险确定检测间隔期。 系统在t时刻运行正常,在下一个检测间隔期δt内发生故障的条件概率称故障风险,即 (6) 故障风险的大小是对检测间隔期内发生故障概率的大小的衡量,故障风险阈值用D表示,故障风险阈值D越小,则说明该设备更重要,需要保证设备在运行过程中保持更高的可靠度。 第i次检测时间为ti,经过状态检测,该时刻下的实际退化量为X(ti),则在该时刻实际退化量下的故障风险根据式(6)表示为 F(ti+δti+1|ti)=F[ti+δti+1|X(ti)] (7) 式(7)表示在退化量为X(ti)下,ti+δti+1时刻的退化量超过系统失效阈值Xf的概率,即退化量增量超过Xf-X(ti)的概率为 F[ti+δti+1|X(ti)]= (8) ti+1时刻相对于ti时刻的退化量增量X(ti+δti+1)-X(ti)可以表示为X(δti+1),由Gamma过程的性质可知 X(ti+1)-X(ti)~Ga[v(ti+1)-v(ti),u] 即X(δti+1)的概率密度函数为 (9) 则式(8)可以表示为 (10) 根据累积故障分布函数性质可知,式(10)为δti+1的非减函数,因此在给定故障风险阈值下,可以利用二分法求取检测间隔期δti+1的近似值。 第二阶段,当检测间隔期远远低于故障延迟时间时,为避免造成过度检测,取退化量为缺陷阈值Xp时的期望剩余寿命,对检测间隔期时长进行约束,直至部件更新。 Δti=max(δti,Δt),i=1,2,3,… (11) 式中: Δti为第i个实际检测间隔期时长;δti为基于实时退化量和等故障风险计算得出的第i个检测间隔期时长; Δt为故障延迟时间,即退化量为缺陷阈值Xp时的期望剩余寿命。 在状态维修过程中,维修费用是企业及维修决策者考虑的主要因素之一,因此,本文选取单位时间维修费用作为数控机床状态维修检测间隔期决策研究的优化目标。取维修周期内进行一次状态检测的费用为Cc,一个维修周期中共进行i次状态检测,总的检测费用为iCc。系统的维修费用分为缺陷预防性维修费用Cp和故障更换费用Cf。在一个维修周期T时间内,单位时间维修费用为 (12) 式中,y为维修方式参数 根据实际情况,状态检测费用,缺陷预防维修费用和故障更换费用的关系为:Cf>Cp>Cc。 文献[18]使用时间跨度为2 000小时的光栅尺,对某卧式加工中心x轴测量定位精度,测量时间间隔为20 h,共计生成100组精度退化数据,x轴定位精度的失效阈值为80 μm,缺陷阈值取75 μm,退化过程如图4所示。通过对100组退化数据分析,采用Gamma分布对退化过程进行建模,对Gamma过程的参数进行点估计和区间估计,得到α=0.068,95%置信区间为[0.053,0.087],u=1.579 5,95%置信区间为[1.168 21,1.596 6],表明模型能够很好的描述该退化过程。可靠度曲线如图5所示。 图4 数控机床x轴退化过程Fig.4 The x-axis degradation process of CNC machine tools 图5 可靠度曲线Fig.5 Reliability curve 当退化量达到缺陷阈值75 μm时,根据式(5)计算可得,系统的期望剩余寿命约为123 h。由于部件退化过程的随机性,故障延迟时间并不固定,为保证设备缺陷尽可能在检测间隔期内正常发现,故取Δt为退化量达到缺陷阈值时的期望剩余寿命。取检测费用为Cc=1 300 CNY/次,预防性维修费用为Cp=28 000 CNY/次;故障后维修费用为Cf=60 000 CNY/次。 为满足数控机床高可靠性运行,分别取故障风险D=0.010和D=0.001,对退化过程进行状态检测,基于实时退化量的故障风险状态检测结果如表1所示。当D=0.010时,根据式(10)计算可得第1次状态检测时间为1 492 h,相应的退化量由原数据线性插值计算可得,为69.619 μm,设备处于正常运行状态;在该时刻的实际退化量下,计算可得第2次状态检测间隔期122 h,根据式(11)检测间隔期取max(122 h, 123 h),即在1 614 h时进行第2次状态检测,该时刻退化量为74.313 μm,在该退化量下,经计算检测间隔期仍取123 h,检测退化量为76.956 μm,设备处于缺陷状态,最终在1 737 h时对设备进行预防性维修。在该维修周期内共计进行3次检测和1次预防性维修,总维修费用为31 900 CNY,单位时间维修费用为18.37 CNY/h。同样,当D=0.001时,检测过程依次为(1 376 h, 66.129 μm),(1 516 h, 69.793 μm),(1 639 h, 74.893 μm),(1 762 h, 78.218 μm),检测间隔期分别为1 376 h,140 h,123 h,123 h,从第3次状态检测起,检测间隔期固定为123 h,第4次检测时退化量达到缺陷阈值,进行预防性维修,该条件下共计进行4次检测和1次预防性维修,总维修费用为33 200 CNY,单位时间维修费用为18.84 CNY/h,相较于D=0.010时,在提高了设备运行可靠度的同时,单位时间维修费用增加约2.56%。通过对比2次状态检测过程,结果表明,不同故障风险下,检测间隔期的变化趋势一致,且与理论相符。 表1 基于实时退化量的故障风险状态检测结果Tab.1 Detection result of failure risk status based on real-time degradation 在基于可靠度的故障风险下,当D=0.010时,根据式(6)计算可得,等故障风险下的检测间隔期如表2所示。在该维修周期内,共计检测9次,总退化量为75.035,最终进行预防性维修。该次维修周期的总时长为1 646 h,总维修费用为39 700 CNY,单位时间维修费用为24.12 CNY/h。 表2 基于可靠度的故障风险状态检测结果Tab.2 Reliability-based failure risk status detection results 等周期状态检测时,固定检测间隔期取缺陷点Xp处的期望剩余寿命Lf=123 h。对数控机床主轴退化过程进行等周期状态检测,具体检测结果如表3所示。等周期检测策略下,共计进行状态检测14次。第14次检测时,检测时间为1 722 h,退化量为76.487 μm,执行预防性维修。在等周期状态检测策略下,总维修费用为46 200 CNY,单位时间维修费用26.83 CNY/h。 表3 等周期状态检测结果Tab.3 Equal interval status detection results 根据上述结果及分析可知,在D=0.010时,本文方法所需检测次数比等周期状态检测次数减少11次,总维修费用减少14 300 CNY,平均维修费用降低31.5%。在保证相同的系统故障风险下,比基于可靠度的状态检测次数减少6次,总维修费用减少7 800 CNY,单位时间维修费用减少5.75 CNY,平均维修费用降低约23.9%。当D=0.001时,即在提高设备运行可靠度的同时,基于实时退化量的状态检测方法仍然比D=0.010 时基于可靠度的状态检测和等周期状态检测方法更加经济。三种方法状态检测结果如图6所示。 从图6可以看出,在状态检测前期,基于故障风险的状态检测只需要较少的检测次数,如在1 500 h之前,在故障风险D=0.010的条件下,只需要进行一次状态检测,而采用等周期检测则需要进行12次,前者明显减少了机床主轴退化初期的检测次数,从而避免设备前期检测过度的情况,降低维修费用。另外,从图6(b)可以看出,利用可靠度计算所得的第二个检测间隔期为42 h,远小于故障延迟时间(123 h),由于该方法未对检测间隔期进行约束,在数控机床主轴退化过程后期,检测间隔期逐渐变短,检测次数逐渐增多,存在过度检测的风险。相比于本文方法,如图6(a)所示,显然在数控机床主轴退化过程后期,通过对检测间隔期时长进行约束,有效避免了检测间隔期缩短而造成的检测次数增多及过度检测的问题。因此,本文方法更适合于数控机床状态检测间隔期的确定。 图6 状态检测结果图Fig.6 Status detection result 为进一步说明本文方法的有效性和可扩展性,另外选取杨文乾等研究中的数据进行验证。某装备零部件的退化过程服从Gamma分布,各参数分别为α=4.422 8×10-4,u=4.711 7,Xf=4.0 mm,Xp=3.8 mm,检测费用20 000元/次,预防性维修费用100 000元/次,故障后更换费用500 000元/次,计算可得当系统处于缺陷阈值状态下的期望剩余寿命为3 214 h。D取0.100时,采用基于实时退化量的检测方法确定28号零部件的检测间隔期,其检测结果如表4所示。由表4可知,状态检测前期的检测间隔期较长,能够有效避免“过度检测”;然后检测间隔期逐渐缩短,直至保持不变,并且及时发现了系统的缺陷状态。该检测间隔期变化过程与上述实例和模型保持一致。 表4 实例2基于实时退化量的状态检测结果Tab.4 State detection results based on real-time degradation of example 2 杨文乾等研究中28号零部件的原状态检测过程为(33 000 h,3.90 mm),(38 500 h,3.35 mm),(55 460 h,4.10 mm)。为验证本文方法,分别通过基于实时退化量的状态检测、基于可靠度的状态检测和等周期状态检测三种方法确定该零部件的检测间隔期,并与杨文乾等研究中原状态检测结果进行对比,计算结果如表5所示。由表5可以看出,当D取0.100时,基于实时退化量的状态检测方法单位时间维修费用为4.19元/h,相较杨文乾等研究中原状态检测过程虽然增加了3次检测,但是有效避免了装备的故障后维修,单位时间维修费用降低了约68.51%,且相较于基于可靠度的状态检测和等周期检测分别减少了7次和10次状态检测,单位时间维修费用分别降低了约41.78%和48.68%。因此,本文方法具有一定的通用性,同样适用于其他相似的退化系统状态检测间隔期的确定。 表5 实例2检测策略对比分析Tab.5 Example 2 comparative analysis of detection strategies 为使模型计算结果更好地为工程实际提供参考,需对检测间隔期的变化趋势进行研究。下面以数控机床为例,针对故障风险的取值、检测间隔期的约束值对状态检测间隔期的敏感程度进行分析。 在检测间隔期约束值一定时,故障风险对状态检测间隔期的敏感程度,如图7所示。从图7中可以看出,在初始退化量均为0的情况下,随着故障风险的增加,第1次状态检测间隔期也逐渐增加,相应地,检测次数逐渐减少,如故障风险取0.001和0.010时,整个维修周期中检测次数分别为3次和2次,甚至在故障风险取0.100时,在第1次状态检测时系统便处于缺陷状态。显然,在实际退化量相同的情况下,状态检测间隔期会随着故障风险取值的增加而增大,一个维修周期内的检测次数也逐渐减少;另外由于检测间隔期的增加和检测次数的减少,系统漏检的风险也逐渐增加。所以,为保证正常的生产加工,对生产加工过程有重要作用或影响的设备,采用该方法确定检测间隔期时,故障风险的取值要尽可能小一些,如取0.010或者更小。 图7 故障风险敏感性分析Fig.7 Failure risk sensitivity analysis 在故障风险不变时,研究不同的检测间隔期约束值对状态维修的影响,不同条件下状态维修的结果如表6所示。由表6可知,单位时间维修费用在Δt=123 h的情况下能够保持较低的水平,当Δt较大时,虽然能够减少检测次数,但是存在漏检的现象,导致设备故障而产生更大的影响,增加维修费用。如当D=0.001,Δt=246 h时,单位时间维修费用为34.3 CNY/h,相较于Δt=123 h的情况下,虽然减少了1次检测,但是设备因为漏检而故障,致使维修费用增加;而当Δt=123 h时有效避免了漏检导致的故障,单位时间维修费用为18.84 CNY/h,降低了45.07%。同样的,当D=0.050,Δt=246 h时也存在因为漏检导致设备发生故障的现象。通过对设备退化和检测过程分析可知,Δt变化对数控机床主轴退化过程前期的检测间隔期无影响;在状态检测后期,当Δt增大时,状态检测后期的检测间隔期增大,从而容易造成漏检,使数控机床主轴在处于缺陷状态时未能进行检测和及时发现缺陷,以至于数控机床主轴退化量超出失效阈值而发生故障,需进行修复性维修,造成更大的损失,增加维修费用。另外,当Δt较小时,会使系统较早地检测出设备缺陷并进行预防性维修,虽然有效确保了系统的正常运行,但是同时也降低了设备的使用寿命,导致单位时间维修费用增加。如在D=0.050,Δt=98 h时,维修周期为1 696 h,单位时间维修费用为18.04 CNY/h;当Δt=123 h时,维修周期为1 721 h,单位时间维修费用为17.78 CNY/h,降低了约1.44%,使用寿命增加了25 h。在D=0.001,Δt=123 h时,单位时间维修费用比Δt=98 h时降低了约2.84%,使用寿命增50 h。因此Δt的取值不宜过长或过短,较长时容易导致状态检测后期漏检,较短时会缩短使用寿命,取缺陷阈值下的期望剩余寿命能够较好地满足要求。 表6 Δt敏感性分析Tab.6 Δt sensitivity analysis (1) 针对传统状态检测过程“过度检测”的问题,提出一种基于实时退化量的数控机床状态维修检测间隔期确定方法。该方法在保证系统可靠运行的前提下,可大幅度减少状态检测次数,降低维修费用。 (2) 建立两阶段非等周期状态检测间隔期决策模型。基于Gamma过程描述数控机床退化过程,在退化过程前期,基于系统实时退化量和故障风险确定数控机床状态检测间隔期;在退化过程后期,以系统状态处于缺陷阈值时的期望剩余寿命为条件,对状态检测间隔期进行约束,可有效避免“过度检测”。 (3) 应用算例表明,本文方法与等周期状态检测和基于可靠度的状态检测方法相比,数控机床检测次数分别减少11次和6次,平均维修费用分别降低31.5%和23.9%,可以更合理地确定状态检测间隔期。 本文提出的数控机床状态检测间隔期确定方法,同样适用于退化过程服从Gamma分布的其他机械系统状态检测间隔期的确定。2 基于退化过程的状态维修检测间隔期确定

2.1 基于Gamma过程的数控机床性能退化模型

2.2 基于实时退化量的检测间隔期确定

P[X(ti+δti+1)-X(ti)≥Xf-X(ti)]

X(δti+1)~Ga(αδti+1,u)

2.3 维修费用

3 实例分析

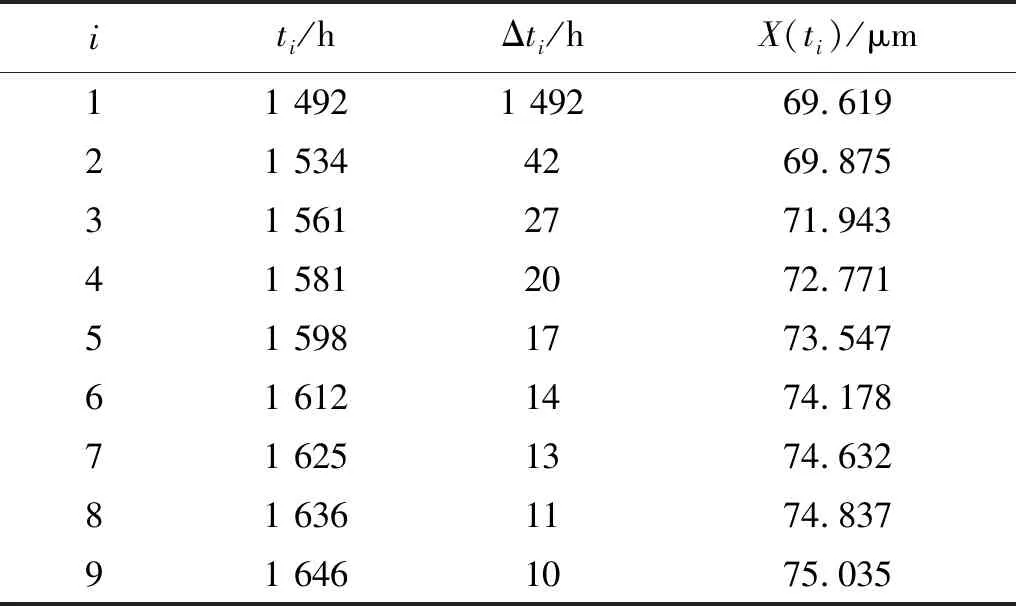

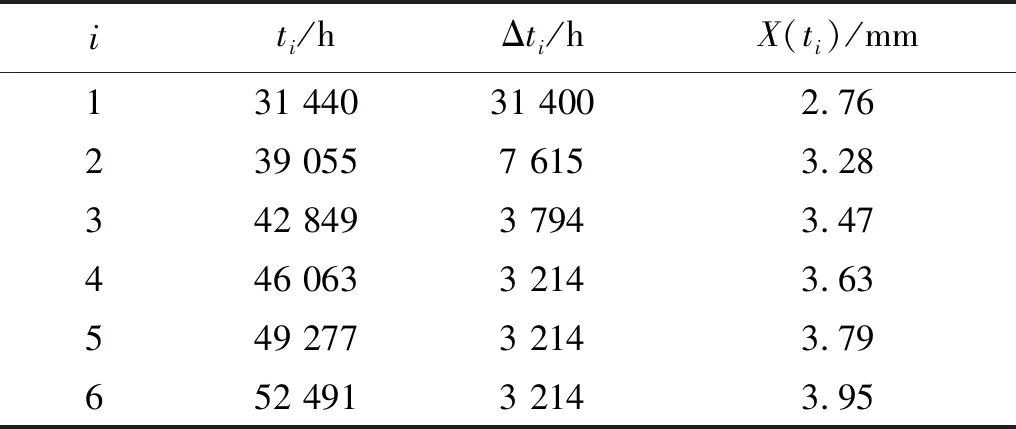

3.1 检测策略比较

3.2 敏感性分析

4 结 论