火力发电厂智能化变负荷速率控制方案的研究

晋能控股山西电力股份有限公司侯马热电分公司 郑怡慧 陆军

1 引言

火力发电厂AGC 变负荷速率,通常由运行值班员根据机组运行情况进行手动设置,设定值一般要求大于额定功率的1.5%,且保持恒定不变,导致机组的实际变负荷能力与设定的变负荷能力不能匹配,机组实际变负荷能力发生抑制和利用率低两种状况。所以,通过运行值班员手动设置变负荷速率,无法及时根据机组实际变负荷能力进行调整,无法发挥机组的较高性能满足电网AGC的要求。因此,需要对智能化变负荷速率的控制方案进行深入的研究,并提出解决方案。

2 AGC调节速率的理论计算

2.1 AGC机组调节过程

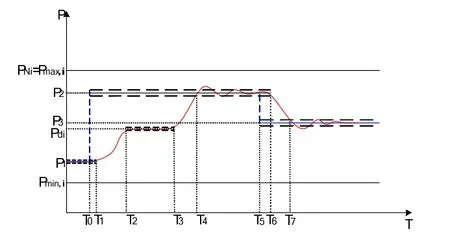

网内某台机组一次AGC机组设点调节控制过程如图1所示。从图1可以看出,Pmin是该机组可调的下限出力,Pmax是机组可调的上限出力,PNi是机组额定出力。整个过程为:T0时刻以前,该机组稳定运行在出力值P1附近,T0时刻,AGC控制程序对该机组下发功率为P2的设点命令,机组开始涨出力,到T1时刻可以跨出P1的调节死区,至T4时刻第一次进入调节死区范围,在P2附近小幅振荡,并稳定运行于P2附近,直至T5时刻,AGC控制程序对该机组发出新的设点命令,功率值为P3,机组随后开始降出力的过程,T6时刻可靠跨出调节死区,至T7时刻进入P3的调节死区,并稳定运行于P3附近[1]。

图1 一次AGC机组设点调节控制过程

2.2 调节速率

调节速率是指机组响应指令的速率,可分为上升速率和下降速率。

第i台机组第j次调节的调节速率考核指标计算过程描述如下。

在涨出力阶段,即T1~T4区间,由于跨启磨点,因此在计算其调节速率时必须消除启磨的影响,在降出力区间,即T5~T6区间。

实际调节速率计算公式为:

调节速率指标K1的计算公式为:

式中:VN为机组标准调节速率,单位是MW/min。

3 影响AGC调节速率的因素

3.1 主蒸汽压力

汽轮机正常工况下采用滑压模式,根据机组滑压函数以及三阶惯性,限速限幅后确定主蒸汽压力设定值。若机组实际主汽压力与主汽压力设定值出现偏差,机组会通过CCS系统进行自动调节。

由于锅炉存在大惯性和大迟延,导致主汽压力响应滞后,出现机组实际负荷降低主汽压力上升和实际负荷升高主汽压力下降的两种相反情况,造成实际主汽压力与主汽压力设定值偏差增加,实际压力过低时机组出力不够,实际压力过高时具有超压爆管的危险。为保证机组的安全性和经济性,需降低AGC的变负荷速率,防止压力偏差继续增加,从而影响AGC调节速率[2]。

3.2 锅炉管排温度超限

锅炉管排温度受燃烧系统的影响较大,在增减负荷时,锅炉主控系统需要通过增减燃料量和风量。如果升负荷速率快,燃料和风量变化大,烟气携带大量热量导致主汽温度和再热器温度升高,减温水流量增加,造成主汽压力升高。

然而,锅炉管排中携带的蒸汽流量在高主汽压力作用下,主蒸汽流量增加缓慢,无法通过换热降低锅炉管排的壁温,导致管排壁温超限。防止这种情况继续恶化,运行值班员通过手动降低机组负荷变化率或保持机组负荷不动两种手段进行调整,从而影响AGC调节速率[3]。

3.3 燃料热值的变化

机组实际使用煤种偏离设计煤种,因为使用煤种发热量大幅度低于设计煤种,同样负荷需要的煤量大幅度增加。导致一次风机和引风机处理不足。中速磨煤机入口热一次风调节挡板全开,仍然无法满足磨煤机风量要求,具有堵塞磨煤机的危险。在入口热一次风调节门全开的情况下,为维持磨煤机出口温度达到设计值,不出现超温现象,入口冷一次风门必须维持在全开位置。

4 智能化变负荷速率控制方案

4.1 主蒸汽压力变化限制方案

(1)以新华DCS系统为例,当主蒸汽压力比主蒸汽压力设定值高0.5MPa 时,限制负荷下降速率,增加负荷上升速率。

(2)当主蒸汽压力与主蒸汽压力设定值偏差的绝对值小于0.5MPa 时,负荷变化速率为额定功率1.5%。

(3) 当主蒸汽压力比主蒸汽压力设定值低0.5MPa 时,限制负荷上升速率,增加负荷下降速率。

(4)当主蒸汽压力与主蒸汽压力设定值偏差的微分增加且偏差为正,在(1)的基础上加大增减速率的幅度。当偏差的微分减小且偏差为正,在(1)的基础上减小增减速率的幅度。

(5)当主蒸汽压力与主蒸汽压力设定值偏差的微分增减且偏差为负,在(2)的基础上加大增减速率的幅度。当偏差的微分减小且偏差为正,在(1)的基础上减小增减速率的幅度。

结合考虑每一次AGC动作的变负荷率和月平均变负荷速率,在保证月平均变负荷速率满足AGC考核指标的情况下,尽量减少单次AGC变负荷动作时机组的主要参数动作幅度。具体控制逻辑,主汽压力变化限制速率如图2所示。

图2 主汽压力变化限制速率

4.2 锅炉管排温度限制方案

一是锅炉管排壁温若超温(大于550℃),增加变负荷速率的上升速率,减少变负荷速率的下降,加大减温水的喷水量和限制锅炉主控总煤量指令。

二是锅炉管排壁温变化率超限(≥3℃/min),增加变负荷速率的上升速率,减少变负荷速率的下降,同时加大减温水喷水量和限制锅炉主控总煤量指令。

三是锅炉管排壁温不超温或者变化率不超限,保持原变负荷速率和锅炉主控总煤量指令。具体控制逻辑,锅炉管排壁温修正逻辑如图3所示。

图3 锅炉管排壁温修正逻辑

4.3 燃料热值的变化限制方案

燃料热值修正(BTU) 控制逻辑[4],以新华DCS 系统为例,当锅炉的负荷指令与热负荷之间存在偏差时,系统修正热值信号,同时将修正后的热值信号对锅炉主控指令进行修正。通过BTU热值校正,可以减少因煤量热值变化导致协调控制系统控制性能指标不佳的现象,具体控制逻辑,燃料热值修正控制逻辑如图4所示。

图4 燃料热值修正控制逻辑

燃煤采用掺烧、配煤等方式为火力发电机组节约成本。具体控制逻辑,热值负荷速率系数控制逻辑如图5所示。

图5 热值负荷速率系数控制逻辑

这种模式会导致给煤机的煤质不同。在燃料主控指令相同的情况下,给煤机煤量产生的热值不同,进入锅炉燃烧产生的热量也不相同,造成在变负荷速率相同的情况下主汽压力跟踪不及时、波动大,影响汽轮机的功率调节。在煤量热值发生变化的情况下,为解决影响汽轮机的功率的问题,对变负荷速率进行限制。

5 应用效果

以山西某电厂300MW 亚临界机组例,在原AGC负荷指令生成控制逻辑中,增加以上三种变负荷速率限制方案,机组运行一个月后,发现火力发电机组协调控制系统的主汽压力、壁温、煤量、风量等参数波动明显减少。优化前后数据对比如表1所示。

表1 优化前后数据对比

由表1可知,在K1值(实际变负荷速率)基本不变的情况下,火力发电机组的汽轮机和锅炉主要参数波动幅度明显减少,机组整体处在比较平稳的状态,延长锅炉和汽轮机管材寿命,减少爆管,减少过热器和再热器气温的喷水流量,取得明显的经济效益。

6 结论

设计一种基于火力发电机组重要参数限制的智能化变负荷速率方案,通过主对汽压力、锅炉管排壁温、燃煤热值等3 个方面进行研究,得出在不同工况下,锅炉的最佳变负荷速率。通过实际应用效果表明,智能化变负荷速率方案,保证了实际变负荷速率(K1 值),满足电网要求,减少火力发电机组重要参数的大幅波动,为锅炉和汽轮机的安全运行提供了保障。为火力发电机组协调优化提供了思路,具有工程应用价值。