基于磁散射的线膛炮内表面磨损检测技术

李凯, 周诗超, 温鹏, 孙建港, 龚卿青,2, 李沅, 韩焱

(1. 中北大学 信息与通信工程学院,山西 太原030051; 2. 航天科工火箭技术有限公司,湖北 武汉 430040)

0 引言

火炮身管是火炮武器的重要组成部分,身管内膛质量是影响火炮性能的关键因素之一。火炮在使用过程中,膛线会出现磨损[1]。一方面,膛壁金属层在火药气体反复冷热循环和物理化学作用下造成金属性质发生变化,主要表现形式为金属的剥落、烧蚀、裂纹等[2-3];另一方面,内膛燃气流的冲刷和弹带、弹体对炮膛机械作用所造成几何形状的破坏,主要表现形式为划伤、挂铜、阳线挤偏、阳线崩落等[4-5]。膛线的磨损造成弹丸膛内气密性发生变化,直接影响弹丸的初速和稳定性,膛线磨损的实时情况,可用作弹丸初速、身管寿命预测[6]。

目前,膛线磨损检测的主要手段是激光检测法和图像检测法[7]。激光检测法基于激光测距的原理[8],对膛线进行扫描。丁超等[9]、邵新杰等[10]采用激光三角法对身管膛线高度差进行定量检测,将特定结构光栅投到身管内壁,然后采集内壁表面散射后的变形结构光图像,从而得到高度差;图像检测法利用图像传感器进入身管内部[11],获取膛线的图像,通过图像处理技术判断膛线表面的磨损情况,图像检测方法的检查灵敏度与光照密切相关[12]。汤一平等[13]利用光机电控制技术和电荷耦合成像(CCD)技术,设计了一种炮管缺陷检测装置,通过360°全景成像研究内孔表面外观,从而对内孔表面进行定性和定量检测;张振友等[14]使用多摄像头组合,采用多路CCD 视场拼接技术,能够自动评定身管质量等级、提出维护保养建议,满足部队基层级维护保养的实际需要。光学检测方法适应于非烟雾、低加速度、非实时、高分辨率的检查需求[15]。

膛线磨损检测主要是检测金属表面发生的变化。由于金属管道与火炮身管结构类似,可以利用金属管道表面缺陷检测方法来检测膛线缺陷。国际上针对金属管道缺陷的检测方法主要为漏磁检测 法[16-19],管道漏磁检测方法主要是利用永磁体通过钢刷对管道进行磁化,当管道达到饱和或接近饱和状态时,缺陷区域会产生漏磁场信号,探头对信号进行采集并通过后期的处理来完成缺陷信号的识别,检测过程较为自动化、检测效率高,使得漏磁检测技术在长管道在线安全检测领域得到较高认可度[20]。现有管道内表面缺陷的检查主要通过磁激励方法,将管道进行磁化,然后分析缺陷部位的磁异特性,同时增强了缺陷、阳线的散射磁场,由于阳线的规律性分布,对磁异信号的解析带来困难。

本文基于磁偶极子模型研究膛线的磁散射模型,利用漏磁检测法的原理对身管磨损进行建模分析。基于磨损与未磨损的磁场强度不一致特性,磨损与未磨损磁散射变化量不一致特性,在地磁环境中,设计基于膛线结构的身管内部磁场分布模型,研究身管受到内膛、导转侧、烧蚀沟、镀层等磨损的观测点磁场变化情况,建立磨损前后阴线与阳线间磁场变化规律模型,为线膛炮身管内部磨损检查提供一种新方法。

1 无磨损时身管内部磁场分布

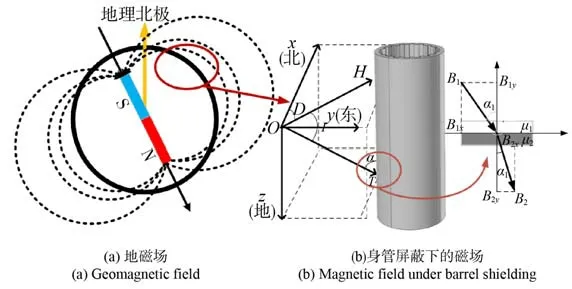

地磁场是一个矢量场[21],具有磁场方向和磁场大小,其一般可用地磁场强度矢量T表示。为进一步明确地磁场与目标间的角度,分为北向分量Tx、东向分量Ty、垂直分量Tz、水平分量H、磁偏角D和磁倾角I等要素[22],身管在地磁场中受到各方向磁场激励,可通过磁偏角和磁倾角来表示,身管与磁场方向的夹角如图1 所示,其中图1(a)为地球磁场的分布示意,图1(a)中红色区域示意了身管所在区域,图1(b)为身管在地磁场中的磁场分布。图1 中,O为三周坐标系原点,α为地磁场与火炮身管夹角,α1为磁场在空气中的入射角,α2为磁场在身管介质中的反射角,B1为空气中的磁场强度,B2为身管内的磁场强度,B1x为空气中磁场强度沿x轴的分量,B1y为空气中磁场强度沿y轴的分量,B2x为身管内磁场强度沿x轴的分量,B2y为身管内磁场强度沿y轴的分量,μ1为空气的相对磁导率,μ2为身管的相对磁导率。

图1 地磁场与身管间角度示意图Fig. 1 Schematic diagram of the angle between the geomagnetic field and the barrel

基于磁场6 要素,身管上任何一点地磁场T沿着x轴、y轴和z轴的分量可表示为

当火炮身管处于地磁场环境中时,身管作为一种轴线很长的圆柱形导磁材料,地磁场会沿着身管轴线的自然取向对身管进行磁化。身管被地磁场磁化后,身管内壁散射磁场。此时,忽略膛线缠角的影响,假设磁荷在膛线壁上均匀分布,则身管内部任一点磁场分布可通过对阴线建立二维磁偶极子模型[23-25]来进行分析。

基于磁荷特性,真空中一点的磁场强度为

式中:μ0为真空中的磁导率,μ0= 4 π×10-7N/A2;qm为磁荷;r为磁荷到该点的距离;r为方向矢量。

当火炮身管处于地磁场环境中时,由于炮管和空气磁导率的不同,地磁场的x轴分量、y轴分量在空气与管道外壁交界处,会发生磁场折射效应。同时,由于身管的相对磁导率μr远大于1,还会产生磁屏蔽现象,即磁场集中于管壁处,导致管壁外部磁场强度就会大于内部磁场。

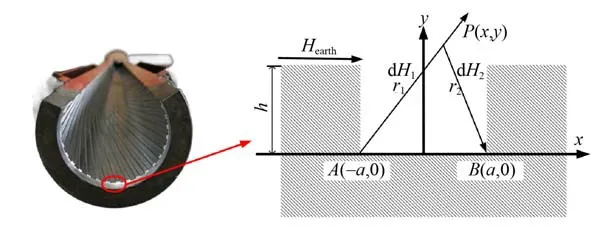

如图2 所示,身管阴线深度为h,Hearth为地磁场强度,宽为2a。以阴线中心为原点,以地磁方向为x轴,建立平面笛卡尔坐标系,两个膛线壁上A、B两点磁荷在点P(x,y)处产生的磁场强度dH1、dH2为

图2 阴线处二维磁偶极子模型Fig. 2 Two-dimensional magnetic dipole model at the groove

式中:r1、r2为dH1、dH2的方向矢量。

假设膛线两侧上的磁荷分布均匀,则对整个膛线两侧进行积分可得两个膛线两侧对点P(x,y)的磁场强度H1、H2:

x轴方向和y轴方向上的磁场强度为Hx0、Hy0:

式中:ex、ey、ez分别为磁场的矢量方向。

2 身管内表面磨损的磁场分布模型

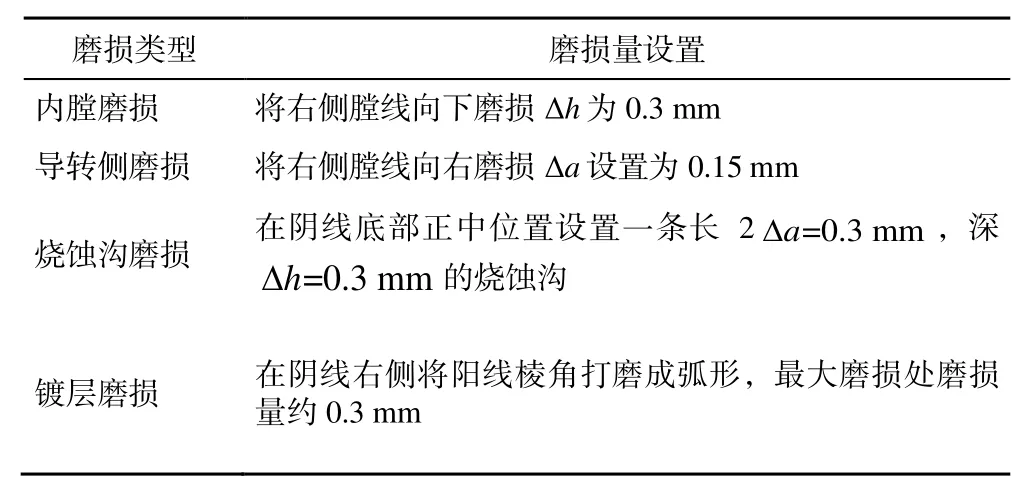

弹丸在身管内的运动过程,伴随高温、高压、高速过程,弹丸与身管内壁进行摩擦,因此火炮身管很容易被烧蚀破坏。身管内壁的磨损具有非均匀的特点,并随着使用逐渐增加,查阅相关标准后,将各种膛内磨损进行分类,如表 1 所示。

表1 磨损情况分类表Table 1 Rifling wear characteristics

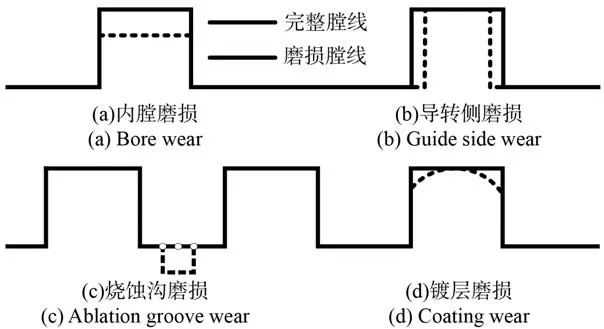

内膛磨损主要是指管内由于阳线变薄而导致结合火炮径向尺寸变大的情况,导转侧磨损主要是指由于膛线侧面磨损而导致火炮阳线变窄的情况,烧蚀沟磨损是指由于火药燃气冲刷而导致阴线上出现凹槽,镀层磨损是指内壁铬层金属出现脱落的情况。为了能在身管报废前测量身管的磨损状态,按照上述分类,对身管模型进行磨损模拟,如图3 所示。

图3 膛线磨损情况示意图Fig. 3 Schematic diagram of rifling wear

由内弹道方程组中弹丸初速与磨损量之间的关系可知,弹丸初速随着身管段不断磨损而下降,以122 mm 加农炮为例,查阅相关标准可知,当膛线磨损量达到2 mm 左右时,弹丸初速将下降5%左右,达到身管寿命的极限值[26-28]。因此,本文在对膛线磨损处磁场进行分析时,忽略膛线缠角的影响,假设磁荷在膛线壁上均匀分布,则身管内部任一点磁场分布可通过对阴线建立二维磁偶极子模型来进行分析。

内膛磨损处的二维磁偶极子模型如图4(a)所示,右侧膛线向下磨损深度为Δℎ,则膛线两壁在P点产生的x轴方向和y轴方向磁场强度分别为

图4 膛线磨损处二维磁偶极子模型Fig. 4 Two-dimensional magnetic dipole model of rifling wear

导转侧磨损处的二维磁偶极子模型如图4(b)所示,将右侧膛线向右磨损Δa,则膛线两壁在P点产生的x轴方向和y轴方向磁场强度分别为

烧蚀沟磨损处的二维磁偶极子模型如图4(c)所示,在阴线中间腐蚀出一个长2Δa、宽为Δh的烧蚀沟,则膛线两壁在P点产生的x轴方向和y轴方向磁场强度分别为

镀层磨损处的二维磁偶极子模型如图4(d)所示,在阴线右侧腐蚀出一个弧形,弧形公式为S,膛线两壁在P点产生的x轴、y轴方向磁场强度分别为

由式(5)~式(9)可知,在地磁场环境,身管的磨损会对身管内任意一点的磁场强度造成影响,可以看出式(6)和式(9)都是在未磨损膛线磁场式(5)基础上进行了减法操作,减去了磨损部分的磁荷对该店造成的影响;式(8)是在式(5)基础上增加了烧蚀沟的磁荷影响,导转侧部分的变化不太明显。

3 身管内表面有无磨损的磁场分布 仿真分析

为能进一步对有/无磨损时身管内壁磁场进行对比分析,采用有限元方法,对身管内外磁场进行模拟仿真。仿真时,选取内径为122 mm 的身管进行模拟建模。其中,身管长度为3 m,管道外径140 mm、阴线处内径126.88 mm、阳线处内径 122 mm,膛线高度2.44 mm,宽度5.32 mm,膛线缠角设置为4°,内壁阴线与阳线交替出现,阴线与阳线宽度均为5 mm。身管材质设置为低碳钢,在地磁场激励下,其相对磁导率可看作一个定值,μr设置为285。

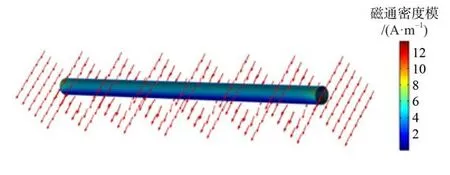

在仿真时,为了与磁偶极子模型进行对照,对图5 所示的身管施加地磁场(磁倾角I为90°、磁偏角D为0°),查阅地磁数据可得,太原地区磁场大小为5 4394 nT,仿真磁场大小设置为54 000 nT。按照图 4 所示建立典型的磨损单膛线模型,观察身管截面磁场强度分布情况,对不同磨损情况下的磁场强度进行仿真,磨损情况如表2 所示,仿真结果如图6 所示。

图5 身管施加地磁场示意图Fig. 5 Schematic diagram of the geomagnetic field applied by the gun barrel

表2 仿真设置磨损量Table 2 Wear amount set by simulation

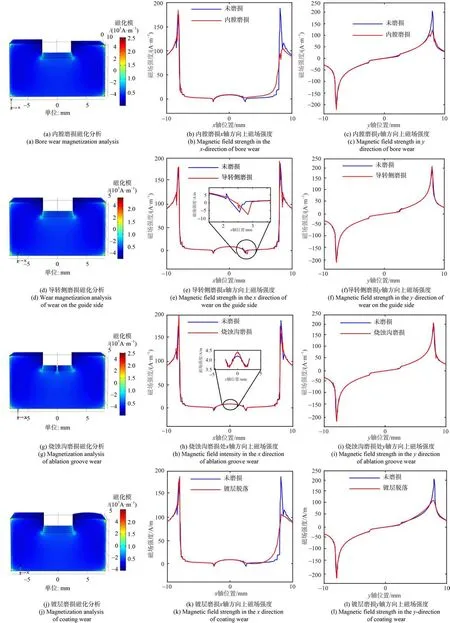

图6 展示了膛线在不同类型磨损情况下磁场的分布情况,身管截面的磁场强度在发生磨损时理论上发生明显差异。

图6(a)为内膛磨损的膛线磁化情况,内膛磨损时阳线高度被磨损,其高度低于未磨损阳线的高度,检测时传感器的灵敏度垂直于膛线方向,由于磨损处距传感器的距离比未磨损处远,导致磨损处的磁场强度较弱,磨损处阳线磁场强度与阴线磁场强度差值小于未磨损处磁场强度差值。图6(b)为内膛有/无磨损时x轴方向上的磁场强度对比图,可以明显地看出在右侧的磁场强度要小于左侧的磁场强度;图6(c)为y轴方向上的磁场对比,可知右侧磁场强度也小于左侧磁场强度。

图6(d)为导转侧磨损的磁场分布,导转侧磨损时阳线两侧被磨损,阳线的宽度减小,阴线的宽度扩大,在相同轴向运动的传感器获取的磁场数据,获取的阳线磁场数据量减少,获取的阴线磁场数据量增加,就会导致强弱分布不均匀,阴线处的弱磁场强度时间较长。图6(e)为有/无磨损时x轴方向上的磁场强度对比图,可以明显地看出在3 mm 的位置导转侧磨损的磁场变化要稍为不同,比未磨损的要偏右一点。图6(f)为y轴方向的磁场对比。

图6(g)为烧蚀沟磨损的磁场分布,烧蚀沟磨损时阴线底部被磨损,导致阴线底部不平,尖端位置出现磁场聚集,磁荷就在阴线底部聚集,烧蚀沟磨损处的磁场强度大于周围阴线的磁场强度。由 图6(h)、图6(i)可知,烧蚀沟磨损处的磁场强度小于未磨损处的磁场强度。

图6(j)为镀层磨损的磁场分布,镀层磨损时阳线边角被磨损,阳线边角的磁场强度减弱,膛线镀层磨损的磁场分布与膛线内膛磨损的磁场分布类似,此时阳线磁场强度与阴线磁场强度差值小于未磨损处磁场强度差值。由图6(k)、图6(l)可知,其内部空间磁场分布与内膛磨损大致相同,由于打磨了右侧阳线,右侧磁场强度比左侧磁场强度要小。

图6 膛线在不同类型磨损情况下磁场的分布情况Fig. 6 Magnetic field intensity distribution around the muzzle under different wear conditions

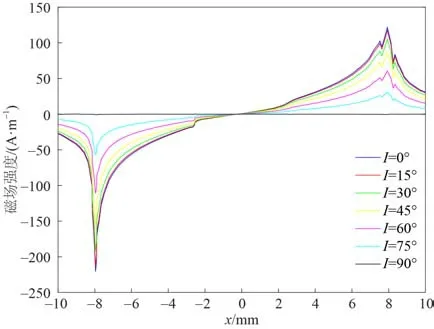

从上述所有磨损中可以看出,本文测试方法对内膛磨损这一现象检测明显,尤其是y轴磁场强度,实际测量过程中,身管内部膛线与地磁场的夹角是随机的,并不能做到完全垂直,因此针对内膛磨损这一现象,给膛线施加不同方向的磁场,仿真不同方向的地磁场对y轴磁场强度的影响。

假设身管放置于地磁场中,身管不动,然后不断地改变地磁场磁偏角和磁倾角的角度,使身管与地磁场的角度不断发生变化。

首先规定磁偏角D不变,为90°,改变磁倾角I的数值,观察膛线y轴磁场强度。仿真结果如图7所示,磁倾角无论怎么变化,磨损部分的磁场强度始终小于未磨损部分,说明磁倾角I不影响测量。

图7 磁倾角I变化下的y轴磁场强度(D=90°)Fig. 7 y-axis magnetic field strength under the change of the magnetic inclination angleI(D=90°)

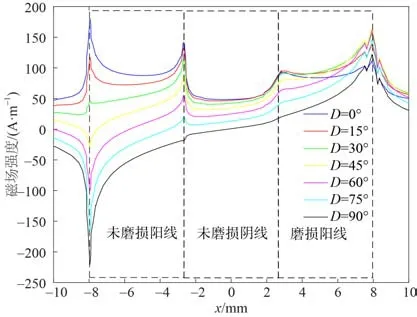

假设磁倾角I不变,为0°,改变磁偏角D的数值,观察膛线y轴磁场强度。仿真结果如图8 所示。

图8 磁偏角D变化下的y轴磁场强度(I=0°)Fig. 8 y-axis magnetic field strength under the change of magnetic declinationD(I=0°)

4 实验验证

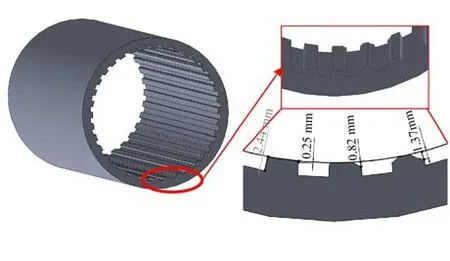

为验证第3 节仿真结果的正确性,本文针对膛线磨损进行建模,首先以122 mm 为阳线内径制作测试标定筒模型,模拟36 根膛线,设计阳线深度为2.44 mm,并打磨其中的3 根膛线,打磨深度分别为0.25mm、0.82mm 和1.37mm。图9 为标定筒模型参数。

图9 标定筒模型参数Fig. 9 Calibration cylinder model parameters

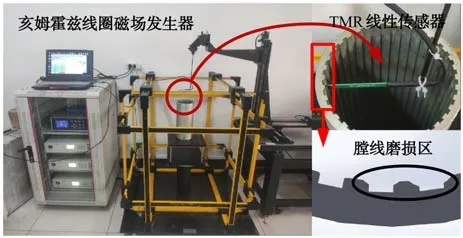

为还原上述的仿真现象,设计图10 所示的基于隧道磁阻(TMR)传感器的测磁系统,将制作好的模拟身管放入亥姆霍兹线圈磁场装置中,设置该设备 产生的大小与地磁场大小相同,约为50 000 nT,磁场方向垂直于磨损阳线,然后将TMR 线性磁场传感器正对阳线,即磁场传感器灵敏轴方向与亥姆霍兹线圈产生的磁场方向垂直,这样可以最大程度降低该方向的磁场干扰。磁场传感器要紧贴身管模型内壁,距阳线表面1 mm,即与身管圆心的距离为60 mm,且相对位置固定,对地磁场激励下的身管内部磁场进行检测。

图10 实验装置图Fig. 10 Diagram of the experimental setup

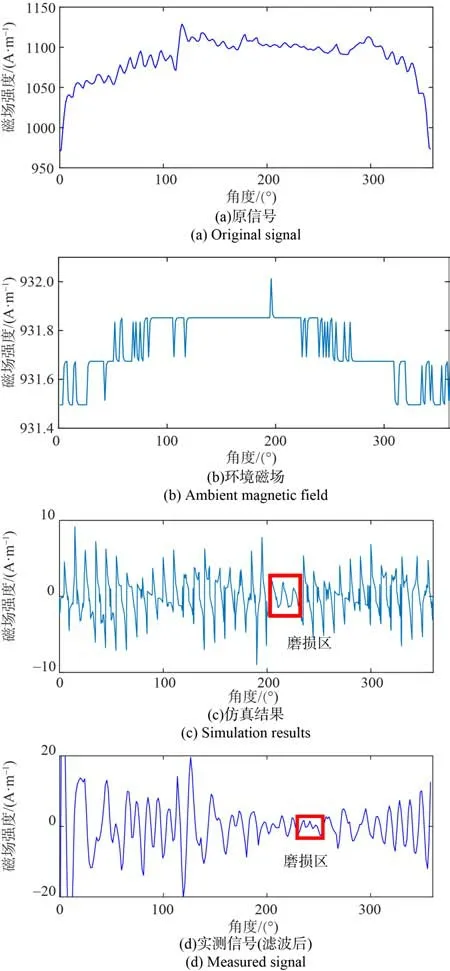

为验证实验的可行性,将身管沿顺时针方向快速旋转一周,利用传感器快速监测一遍,得到的效果图如图11 所示,考虑到环境磁场的干扰,采集 环境磁场并对实测信号进行了滤波处理。环境磁场对检测结果的影响较小,图11(d)中膛线磨损处磁场的变化幅度小于未磨损区域。从而验证了磨损膛线的磁场强度要小于未磨损部分的磁场强度。

图11 旋转实验结果Fig. 11 Rotation experiment results

图11(c)为整个身管内壁一周磁场强度的仿真结果,可以看出,与第3 节提出的单膛线仿真结果相似,都是在阳线处出现磁场强度峰值,在阴线处出现磁场强度波谷,在磨损区的幅值要小于未磨损区的峰值。

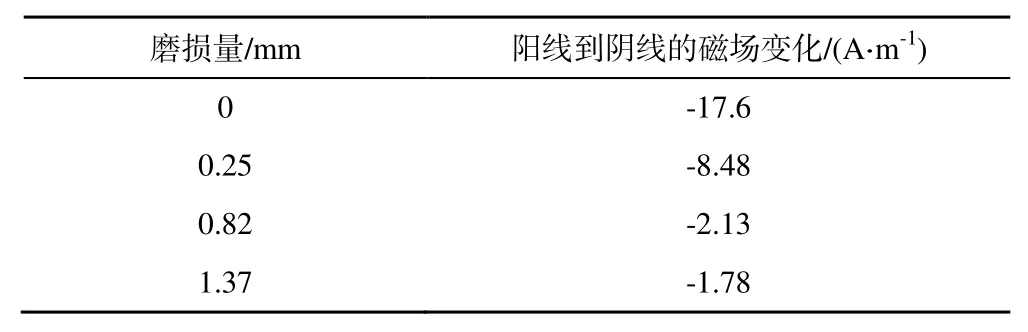

从图11 中可以得知实测结果与仿真结果大致相同。其中3 个磨损区磁场变化的具体数值如表3所示。

表3 磨损部位磁场强度变化详情Table 3 Details of changes in magnetic field strength at worn parts

由表3 可以看出磨损处的磁场强度略小于未磨损处的磁场:当膛线磨损0.25 mm,阳线到阴线的磁场变化-8.48 A/m,即当阳线到阴线的变化量小于未磨损的50%时,为膛线已磨损;随着磨损深度的增加,检测到阳线到阴线的磁场变化越小;当阳线磨损量为1.37 mm 时,即膛线磨损为56.15%时,磁场强度差值减小到1.78 A/m,从而说明了磨损程度与磁场强度差值呈负相关。

5 结论

本文以线膛炮内表面磨损为研究对象,基于磁偶极子磁场分布模型,推导基于膛线结构的身管内磁场分布模型,分别建立身管内表面内膛、导转侧、烧蚀沟、镀层磨损的磁场分布模型,基于这些模型仿真分析了身管内表面磨损与未磨损的磁场分布差异性。得出以下主要结论:

1)根据地磁场的磁散射原理对线膛炮内表面进行磨损检测,在内膛磨损和镀层脱落时,磁场强度在磨损处减小;导转侧磨损时,磁场跟随磨损区域进行移动;烧蚀沟处的磁场强度增大。

2)对膛线磨损进行半实物模拟实验,当阳线无磨损时,阴线与阳线磁场强度差值为17.6 A/m;阳线磨损为56.15%时,磁场强度差值减小到1.78 A/m。

3)验证了基于磁散射的线膛炮内表面磨损检测技术,为身管出厂和使用提供一种膛线磨损检查理论与方法。