添加剂K2ZrF6和EDTA-Na与电压及其交互作用对镁合金微弧氧化膜耐蚀性的影响

汪 浩, 马 颖, 王占营, 安凌云, 刘云坡

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

镁合金是当前最轻的金属结构材料,具有比刚度和比模量高、电磁屏蔽性好等优点,常应用于航空航天、汽车、3C产品和建筑等领域.然而镁合金标准电极电位低,化学性质活泼,易腐蚀,更重要的是在其表面生成的自然钝化膜疏松多孔,不能对其进行有效保护.目前,常利用微弧氧化技术处理镁合金,其在镁合金表面原位生成一层结构致密、结合力强、防腐性能好的陶瓷质氧化膜,能显著提高镁及其合金的耐蚀性能[1-4].但镁合金微弧氧化膜的主要成分为MgO,其在苛刻的条件下,特别是在酸性腐蚀介质中,稳定性较差,易腐蚀,致使膜层对基体的保护效果受限.

微弧氧化膜层耐蚀性会受到电解液组分及浓度、电压、频率、占空比和处理时间等工艺参数的影响.其中,添加剂作为电解液组分的重要组成部分之一,得到了众多研究者的广泛关注.Hwang等[5-7]通过向电解液中加入KMnO4、K2TiF6、K2ZrF6等添加剂,可以向膜层中沉积Mn2O3、Ti3O5、ZrO2等耐蚀物相,改善膜层耐蚀性能.文献[8-11]表明,当甘油、丹宁酸、邻苯二甲酸氢钾和EDTA-Na等有机物被添加到电解液中时,其能抑制微弧氧化过程中产生的大弧放电,进而制备出孔径小、孔隙率低,结构相对致密的膜层,从而使膜层呈现出较为优异的耐蚀性能.同时,电压决定了微弧氧化过程中的电场作用,影响阴离子的迁移过程,进而影响膜层的生长速率和膜层中物质的含量[12].通常随电压升高,膜层厚度增大,膜层耐蚀性提高[13].本课题组前期研究了不同电压下,添加剂对微弧氧化膜的影响,发现因素间存有交互作用[14-15].为了定量地研究添加剂和电压间交互作用对膜层影响的程度,本文采用正交实验设计,研究了K2ZrF6和EDTA-Na添加剂、电压及其交互作用对AZ91D镁合金表面微弧氧化膜在酸性介质中耐蚀性影响的主次顺序及显著程度,并探究了各因素的影响机制.

1 实验

1.1 材料及工艺参数

实验所用的基体材料为AZ91D镁合金,其名义成分(质量分数)为:Al 8.3%~9.7%、Zn 0.35%~1.0%、Mn 0.17%~0.27%、Si 0.1%、Cu 0.03%、Ni 0.002%、Fe 0.005%,余量为Mg.将AZ91D镁合金锭线切割加工成尺寸为30 mm×20 mm×10 mm的长方体块状试样.微弧氧化处理前,对所有试样进行打磨、水洗、吹干等预处理.采用自制的双极性脉冲电源在恒电压模式下进行微弧氧化处理,其中试样为阳极,不锈钢片为阴极,处理时间为15 min.在微弧氧化过程中,通过循环冷却水使电解液温度维持在20 ℃左右.

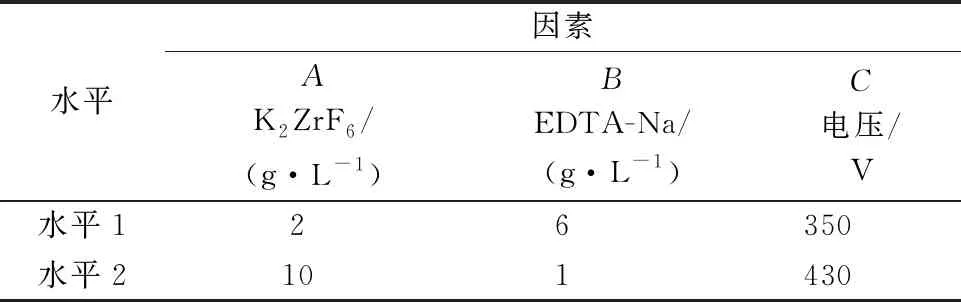

微弧氧化所用的基础电解液为碱性磷酸盐体系.K2ZrF6和EDTA-Na添加剂及电压为本实验研究的3个因素.选用正交表L8(27)进行实验设计,各个因素及其水平列于表1.将基础电解液中,低电压下制备的膜层记为BL,高电压下制备的膜层记为BH,同时将膜层厚度和膜层在酸性介质中的耐蚀性作为评价指标.

表1 正交实验因素水平表

1.2 检测方法

用TT260数字式涂层测厚仪测量微弧氧化膜层厚度.具体操作为:选取8个试样,在每个试样的正反面各测10次.选用场发射扫描电子显微镜和JSM-5610LV型扫描电子显微镜(SEM)研究膜层的表面、截面形貌.采用日本理学(Rigaku)D/Max-2400型X射线衍射(XRD)仪检测膜层物相组成,其中X射线衍射仪阳极选用铜靶,扫描角度为20°~80°,扫描步长为0.02°.

按照标准HB 5061-77,对微弧氧化处理的试样进行HNO3点滴实验以评价膜层在酸性腐蚀介质中的耐蚀性能,但将其中HNO3的用量加倍[16],即腐蚀液由0.05 g KMnO4、10 mL HNO3和90 mL去离子水组成.检测方法为在4个试样的正反面选定区域用滴定管滴下两滴紫红色腐蚀液,记录腐蚀液完全变色时间,完全变色时间越长,则膜层的耐蚀性越好.

膜层厚度和膜层在酸性腐蚀介质中耐蚀性的取值均为原始测量值排除异常值后的平均值.

2 实验结果

2.1 正交实验结果与分析

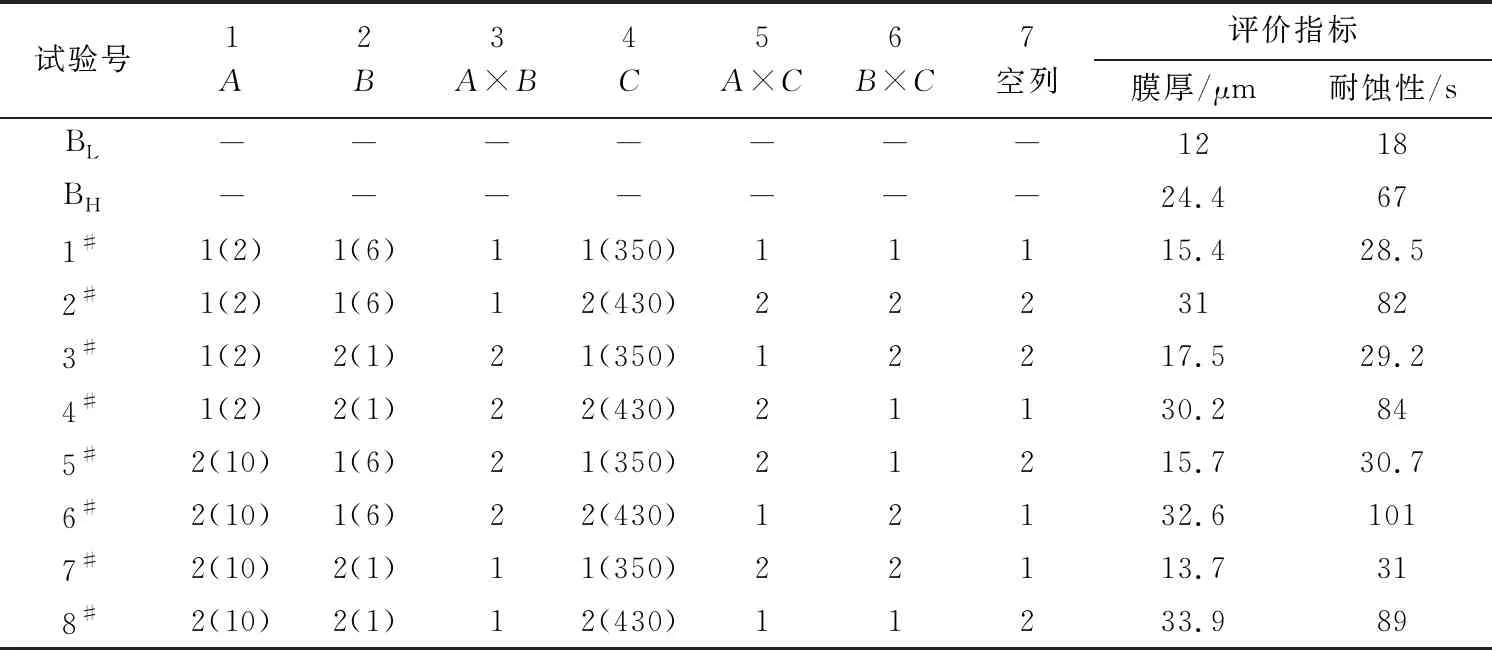

表2所列为在基础电解液中,基于正交实验制备的膜层厚度和耐蚀性能.从表2可以看出,电压对膜层厚度和耐蚀性影响较为明显.在基础电解液中,高电压下所得膜层的厚度为24.4 μm,耐蚀性为67 s,其厚度为低电压下的2倍,耐蚀性比低电压下膜层高出约3倍.在基础电解液中加入添加剂后,膜层的厚度和耐蚀性均得以改善,且膜层耐蚀性随膜层厚度的增加而增大.然而,K2ZrF6和EDTA-Na对膜层厚度和耐蚀性影响不明显.

表2 实验方案及结果

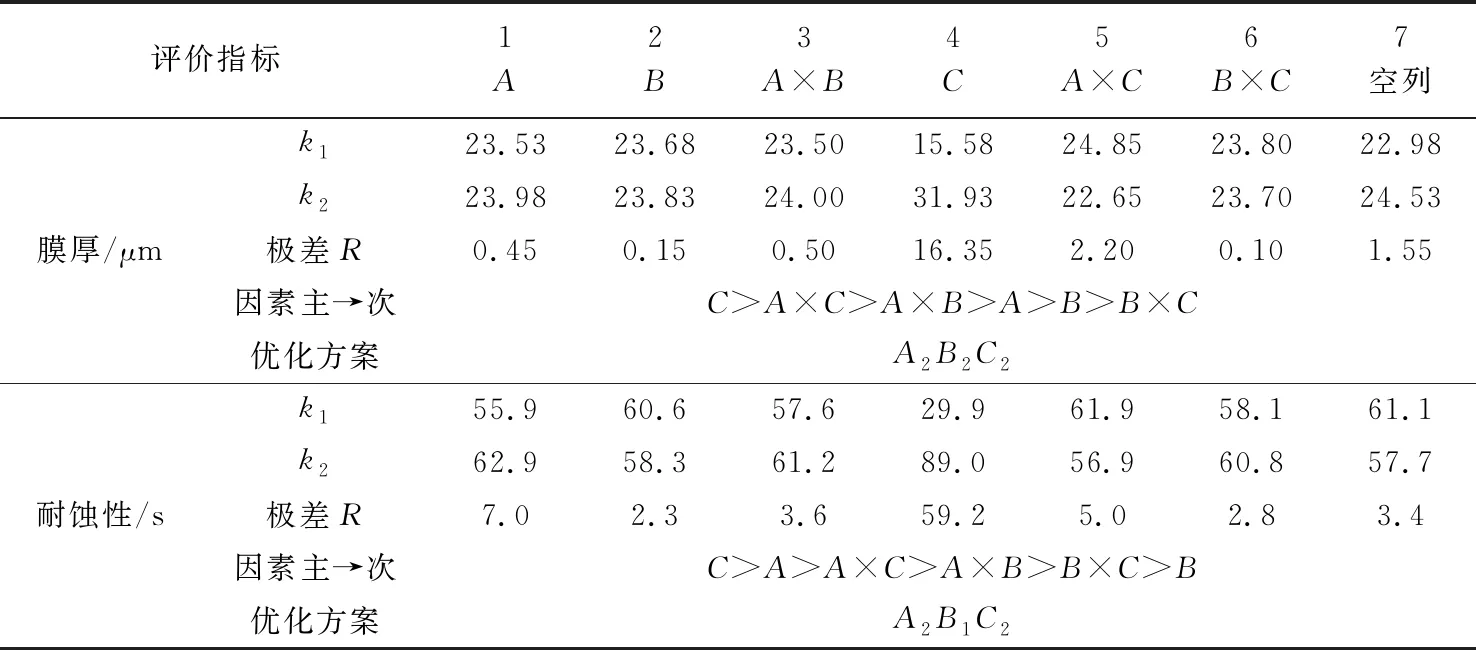

2.1.1极差分析

表3所列为正交实验数据极差分析的结果.从表3可以看出,各因素对膜层厚度和耐蚀性的影响主次顺序并不一致.对膜层厚度而言,各因素影响的主次顺序为电压,K2ZrF6和电压间的交互作用,K2ZrF6和EDTA-Na间的交互作用,K2ZrF6,EDTA-Na,EDTA-Na和电压间的交互作用.同时,电压对膜层耐蚀性的影响占据第一位,依次是K2ZrF6、K2ZrF6和电压的交互作用、K2ZrF6和EDTA-Na的交互作用、EDTA-Na和电压交互作用、EDTA-Na.可见,电压、K2ZrF6及其交互作用强烈地影响着膜层的耐蚀性能.

表3 正交实验极差分析结果

2.1.2影响趋势

图1所示为K2ZrF6、EDTA-Na及电压影响膜层厚度和耐蚀性的趋势图.图中横坐标中括号内的1、2代表各因素水平,括号外表示相应的参数值.从图1可以看出,增加K2ZrF6和EDTA-Na浓度,膜层厚度几乎没有变化,膜层耐蚀性增强.增加电压既增加了膜层厚度,又增强了膜层耐蚀性.因此,对膜层厚度而言,添加剂和电压的最佳搭配为A2B2C2(8#),即为高浓度的K2ZrF6,低浓度的EDTA-Na和高电压.对膜层耐蚀性而言,添加剂和电压的最佳搭配方案为A2B1C2(6#),即为高浓度的K2ZrF6,高浓度的EDTA-Na和高电压.

2.1.3方差分析

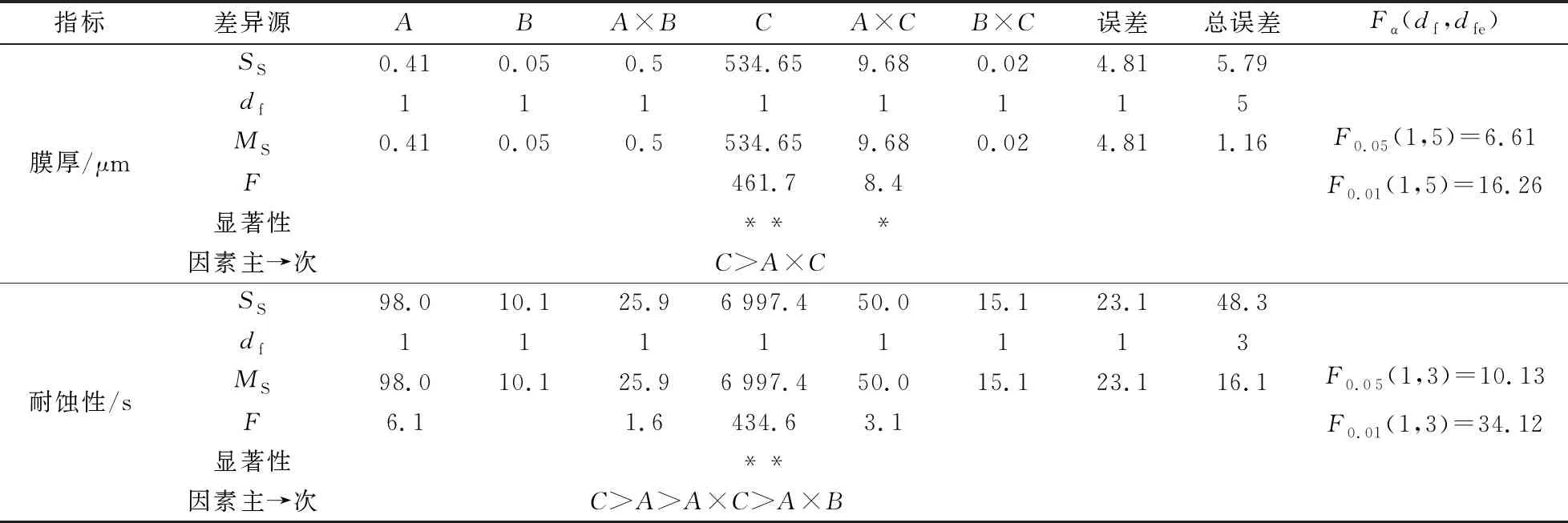

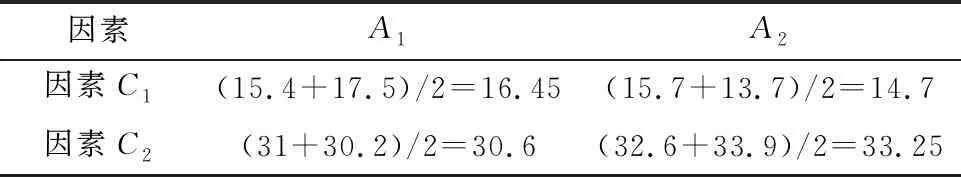

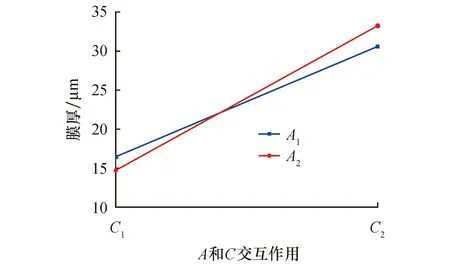

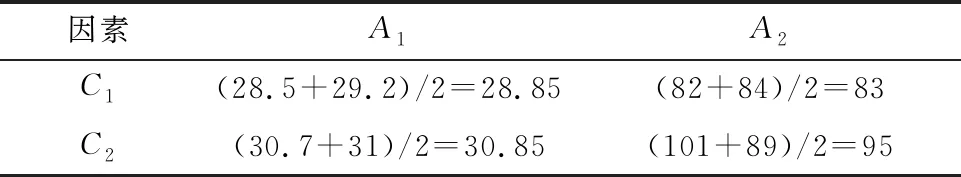

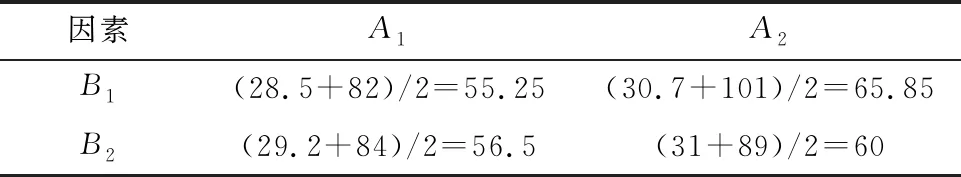

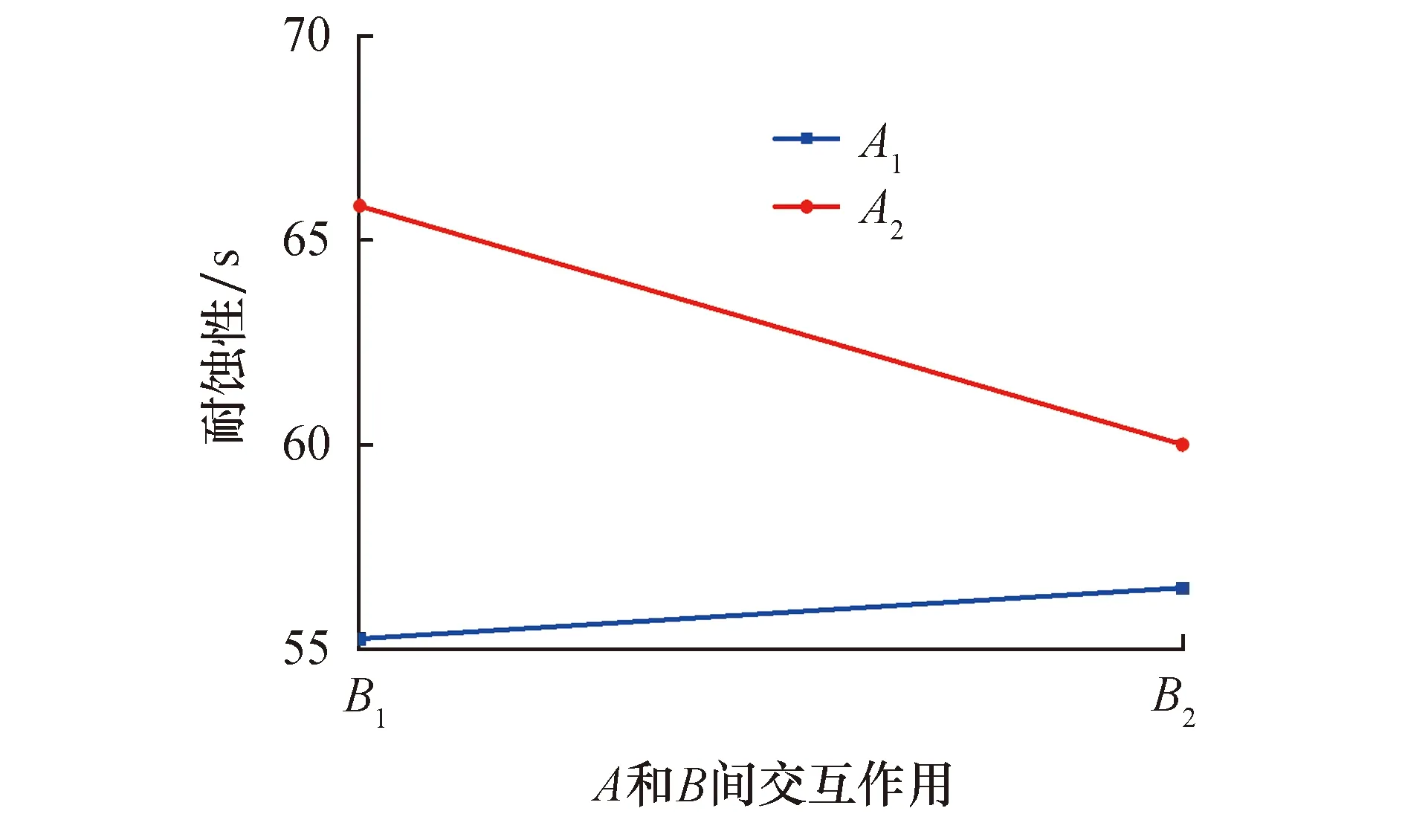

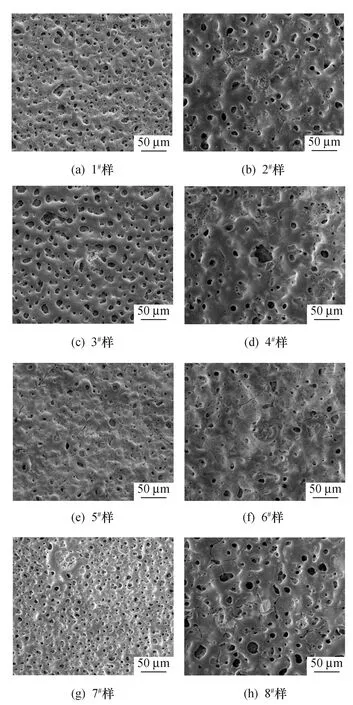

表4所列为正交实验数据方差分析的结果.表4中,SS、df、MS分别为偏差平方和、自由度和平均偏差平方和.当某个因素的MS小于误差的MS时,则应将其归入误差,构成新(总)误差.F被定义为某一因素的MS与总误差的MS之比.F>F0.01(dfA,dfe),表示因素对膜层厚度和耐蚀性影响非常显著,记为“**”;F0.05(dfA,dfe) 表4 正交实验方差分析结果 从表4可以看出,对膜层厚度影响非常显著的是电压,影响显著的是K2ZrF6和电压间交互作用,其余因素的影响归入误差.对于膜层耐蚀性能而言,电压的影响非常显著,K2ZrF6、K2ZrF6和电压间交互作用、K2ZrF6与EDTA-Na间交互作用有影响,其他因素无影响.因此,电压对膜层厚度和耐蚀性的影响均为最重要,且K2ZrF6和电压间交互作用也有明显的影响. 方差分析结果表明,K2ZrF6和电压间交互作用对膜层厚度存在着显著的影响,同时对膜层耐蚀性呈现一定的影响,K2ZrF6和EDTA-Na间交互作用也对膜层耐蚀性有一定的影响,故需进一步探究K2ZrF6和电压对膜层厚度和耐蚀性能的影响,以及K2ZrF6和EDTA-Na影响膜层耐蚀性的最佳水平搭配. 表5所列为K2ZrF6和电压影响膜层厚度的水平搭配,其中A1C1、A1C2、A2C1和A2C2分别为因素A和因素C在相应的水平组合下膜层厚度的平均值,如A1C1为因素A(K2ZrF6)取1水平(2 g/L)和因素C(电压)取1水平(350 V)时膜厚的水平值.图2为根据表5所绘制的K2ZrF6和电压影响膜层厚度的交互作用图.从表5和图2可以看出,A2C2搭配,即K2ZrF6为10 g/L、电压为430 V时,膜层最厚. 表5 基于膜厚指标的因素A、C水平搭配表 图2 K2ZrF6和电压的交互作用 表6和图3分别为K2ZrF6和电压影响膜层耐蚀性的水平搭配和交互作用图.从表6和图3可以看出,A2C2搭配,即K2ZrF6为10 g/L、电压为430 V时,膜层的耐蚀性最佳. 表6 基于膜层耐蚀性指标的因素A、C水平搭配表 表7和图4分别为K2ZrF6和EDTA-Na影响膜层耐蚀性的水平搭配和交互作用图.从表7和图4可以看出,A2B1搭配,即K2ZrF6为10 g/L、EDTA-Na为6 g/L时,膜层的耐蚀性最佳. 表7 基于膜层耐蚀性指标的因素A、B水平搭配表 图4 K2ZrF6和EDTA-Na的交互作用 因此,为获得综合性能优异的膜层,添加剂和电压的搭配方案需调整为:K2ZrF610 g/L、EDTA-Na 6 g/L、电压430 V. 由上可知,利用方差分析方法,不仅可以研究K2ZrF6、EDTA-Na和电压对膜层厚度和耐蚀性的影响,更重要的是可探究添加剂和电压间交互作用的影响,在考虑K2ZrF6、EDTA-Na和电压间交互作用后得到的优化方案优于通过趋势图(如图1所示)得出的最佳搭配方案.研究表明,K2ZrF6、EDTA-Na、电压不仅单独地影响膜层耐蚀性,而且共同影响膜层厚度. 图5所示为基于正交实验制备的微弧氧化膜层表面形貌.从图5可以看出,微弧氧化膜表面呈典型的多孔结构,系微弧氧化过程中击穿放电的特质所致.各膜层表面微孔的大小、数量及分布不尽相同,但按电压的低、高可明显分为两类,第一类为低电压下所得的膜层(1#、3#、5#和7#方案),膜层表面微孔孔径较小,分布相对较均匀;第二类为高电压下所得的膜层(2#、4#、6#和8#方案),膜层表面微孔孔径较大,局部存在微裂纹,但6#膜层表面孔隙率相对稍低,较大尺寸的微孔数量略少. 图5 基于正交实验制备的微弧氧化膜层的表面形貌 图6所示为各工艺下所制得的微弧氧化膜层截面形貌.从图中可以看出,膜层的厚度也可归为两大阵营.低电压下所得的膜层(1#、3#、5#、7#方案)较薄,高电压下所得的膜层(2#、4#、6#和8#方案)较厚,其数值大致为低电压下的2倍(见表2).同时也可看到,低电压下制备的膜层微孔少且细小,没有明显的微裂纹等缺陷,而高电压下制备的膜层存有较宽的微裂纹,还有局部的疏松堆积区,其中2#和4#膜层上的结构缺陷较多. 图6 基于正交实验制备的微弧氧化膜层的截面形貌 在基础电解液中,高电压下制备的微弧氧化膜层,以及基于正交实验所制备的6#方案微弧氧化膜层的XRD图谱如图7所示.由图7可知,微弧氧化膜层主要由MgO和MgF2物相组成,图谱中Mg及Al12Mg17衍射峰的存在主要是X射线穿透膜层轰击在AZ91D镁合金基体上所致.膜层中未检测到含P的化合物,这可能是因为与P相关的化合物以非晶态的形式存在[17-18]. 图7 微弧氧化膜XRD图谱 此外,在基础电解液中添加K2ZrF6后所制备的膜层还存有较强的ZrO2衍射峰,如图7中6#方案所示,这说明添加至碱性磷酸盐电解液中的K2ZrF6参与了成膜反应.K2ZrF6首先根据式(1)生成了带负电的Zr(OH)4胶体颗粒[19-20],该胶体颗粒在强电场作用下进入微弧氧化放电通道,在等离子体的高温作用下分解为ZrO2物相(如式2).ZrO2物相具有较高的化学稳定性,有利于提高镁合金微弧氧化膜的耐蚀性能.在电场作用下吸附到阳极表面,生成MgF2物相(如式(3)). (1) (2) (3) 在硝酸点滴实验中,腐蚀介质中的HNO3会与镁合金微弧氧化膜层中的物质发生化学反应,消耗膜层(如式(4~6)),从而进一步腐蚀基体,可能的反应如下: (4) 4H2O (5) 2NO2(↑) (6) 尽管膜层的耐蚀性是由膜层厚度、物相组成、致密性及膜层表面缺陷等膜层微观结构共同决定的,但在酸性介质中膜层的耐蚀性将主要依赖于膜层厚度.膜层越厚,膜层中微弧氧化反应沉积物质的总量越多,则与HNO3反应时,膜层的消耗速度会减慢,将延缓HNO3到达基体时间. 电压对膜层厚度影响非常显著,随着电压的升高,膜层厚度显著增加,致使所制备的膜层(2#,4#,6#和8#)耐蚀性均较优.增加K2ZrF6浓度,膜层总厚度几乎没有变化,但膜层中优质ZrO2物相含量增加,使得膜层在酸性介质中耐蚀性也增大.而EDTA-Na浓度的增加,因其对膜层厚度影响较小,进而对膜层耐蚀性也影响较小. K2ZrF6和电压间存在显著的交互作用,当K2ZrF6为10 g/L、电压为430 V时,高浓度的K2ZrF6增加了电解液中带负电的Zr(OH)4胶体颗粒和F-的含量(见式1),而高电压又通过增加电场强度加快了这些胶体颗粒及F-的迁移速率,使得进入放电通道中的Zr(OH)4胶体颗粒及F-增多,进而导致放电通道中熔融态ZrO2和MgF2的含量提高,其烧结沉积增加了膜层厚度(如表5和图2).因此,10 g/L的K2ZrF6和430 V的电压搭配时,因膜层最厚,膜层中耐蚀的ZrO2物相含量较高,膜层耐蚀性也较好,见表2中的6#和8#方案微弧氧化膜层. K2ZrF6和EDTA-Na间也存有交互作用,当K2ZrF6为10 g/L、EDTA-Na为6 g/L时,高浓度的K2ZrF6增加了电解液中带负电的Zr(OH)4胶体颗粒和F-,进而增多了放电通道中熔融态ZrO2和MgF2的含量,而高浓度的EDTA-Na优先吸附在基体表面,降低了基体/电解液界面张力,增加了基体表面阴离子的吸附量和均匀性,致使微弧氧化初期阶段生成的钝化膜更厚、更致密、更均匀,显著增加了试样表面阻抗,因此在后续击穿过程中抑制了大弧放电,从而使得放电通道中熔融态的ZrO2和MgF2喷出的量较少,致使更多的ZrO2和MgF2沉积于放电通道中,对放电通道起到填充作用,减少了膜层结构缺陷.这也在一定程度上改善了膜层在酸性介质中的耐蚀性能,如表2中的6#方案膜层. 综合分析可知,高浓度的K2ZrF6、高浓度的EDTA-Na和高电压组合,即A2B1C2组合时,制备的膜层(6#)更厚、优质ZrO2物相含量更多,结构更为致密,故膜层在酸性介质中的耐蚀性最优. 1) 将各个因素间的交互作用纳入实验设计,研究表明,K2ZrF6和EDTA-Na添加剂与电压及其交互作用对膜层厚度和耐蚀性影响不同. 2) 电压对膜层厚度和耐蚀性的影响均非常显著.随电压升高,膜层厚度显著增加,膜层耐蚀性也得以明显改善. 3) K2ZrF6单独对膜层厚度没有显著影响,但由于优质ZrO2的引入致使其对耐蚀性显现出一定的影响.K2ZrF6与电压间的交互作用使得高浓度K2ZrF6和高电压搭配时,即增加了参与成膜反应的Zr(OH)4胶体颗粒和F-的含量,又加快了其迁移速率,使得制备的膜层较厚,ZrO2物相含量较多,膜层耐蚀性较佳. 4) EDTA-Na单独对膜层厚度和耐蚀性没有显著影响,但其与K2ZrF6交互作用使得高浓度的K2ZrF6和高浓度的EDTA-Na搭配时,即增加了放电通道中熔融态的ZrO2和MgF2含量,又减少了其喷出量,进而减小了微孔孔径,降低了膜层表面孔隙和减少了穿通膜层内层的微裂纹,改善了膜层致密性和膜层耐蚀性. 5) 高浓度的K2ZrF6、高浓度的EDTA-Na和高电压时可获得更厚、优质物相含量更多,结构更为致密,综合性能更优异的膜层.

2.2 膜层微观结构

2.3 膜层物相组成

3 讨论

4 结论