风力发电机塔筒法兰高强度螺栓疲劳强度分析

梁 原, 王有良, 魏 泰, 刘俭辉

(1. 甘肃省特种设备检验检测研究院 风电设备质检中心, 甘肃 兰州 730050; 2. 兰州理工大学 机电工程学院, 甘肃 兰州 730050)

随着我国风力发电市场的迅速发展,大量风力发电机投入运行,但风力发电机倒塌事故也频频发生,造成了严重的人员和财产损失,成为亟需解决的关键问题.风力发电机组主要由叶片、轮毂、主轴、机舱和塔筒组成.其中,风力发电机塔筒是风力发电设备的关键部件,主要起承重作用.为了使其拥有拆卸方便、密封性好等优点,塔筒与塔筒之间和塔筒与基础环之间多采用法兰与高强度螺栓连接.因整个风力发电机组通常处在交变载荷的环境中,故连接所用高强度螺栓一直处于疲劳应力状态,其中塔筒与基础环之间的高强度螺栓受载最大,此处成为整个风力发电机组最薄弱之处[1].因此,分析塔筒与基础环连接处长期承受动态载荷的高强度螺栓疲劳寿命对防止风电系统破坏具有重要意义[2].

风力发电机塔筒法兰高强度螺栓疲劳强度分析方法主要有Petersen算法[3]、VDI2230算法[4]和Schmidt-Neuper算法[5]等.由于Schmidt-Neuper算法的计算结果与实际情况更加吻合,所以是目前风力发电机认证机构和设计制造企业所公认的方法[6].因此,本文将采用Schmidt-Neuper算法与有限元模拟相结合的方法,对高强度螺栓疲劳强度进行分析,并在此基础上重点研究高强度螺栓预紧力的大小对疲劳累积损伤的影响规律.

1 确定塔筒最危险截面

1.1 塔筒结构参数

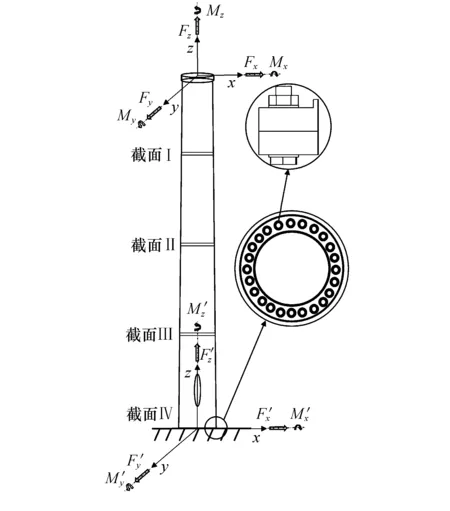

图1为某2 MW风力发电机塔筒结构.塔筒由4段组成,总高度为97.11 m.顶部和底部外径分别为3.26 m和4.4 m,自上到下的高度依次为26.72、26.75、22.15、21.49 m.每段之间通过L型单排螺栓法兰连接.

图1 塔筒结构和坐标系

1.2 塔筒截面力学计算

依据图1所示塔筒坐标系,将塔筒等效为悬臂梁结构,塔筒底部为固定端,顶部为自由端.假定某一刻风速不变,则每段塔筒所受横向力和z方向的力矩不变.因此,截面Ⅰ~Ⅳ处受力状况和力矩可根据式(1~4)得出,即

式中:Mx、My和Mz分别为风力发电机组所受载荷简化到塔筒顶部坐标系的力矩;Fx、Fy和Fz分别为风力发电机组所受载荷简化到塔筒顶部坐标系的力;M′x、M′y、M′z、F′x、F′y和F′z分别为简化到其他塔筒截面坐标系的力矩和力;h为塔筒顶部中心与计算截面中心之间的距离;∑G为塔筒顶部与计算截面之间几何体的重力.

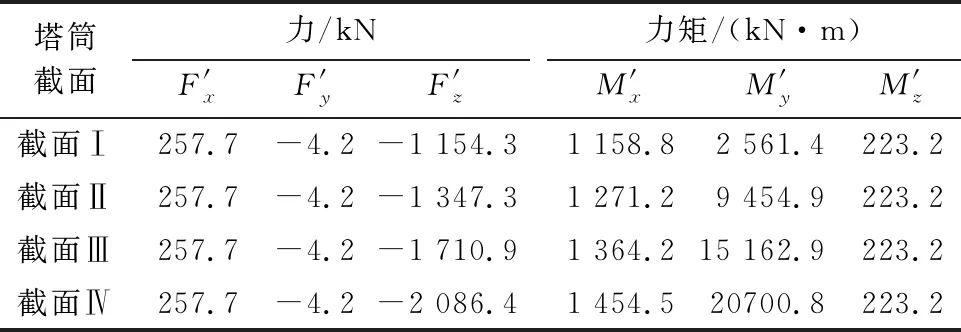

将风场中参数输入Bladed软件得到塔筒顶部受力状况,再根据式(1~4)计算其他塔筒截面受力状况,结果如表1所列.可以看出:在x、y方向上,截面Ⅰ~Ⅳ处受力状况相同;在z方向上,截面Ⅳ处受力状况最大;距离塔筒顶部越远产生的横向力矩越大,进而得到塔筒截面Ⅳ处力矩最大.由于截面Ⅰ~Ⅳ处螺栓布置和规格相同,所以截面Ⅳ处螺栓受载最大,需进行详细分析.

表1 塔筒法兰螺栓连接截面处力和力矩

2 螺栓疲劳累积损伤分析

2.1 外载与螺栓内应力的关系

塔筒截面Ⅳ处法兰内、外直径分别为4.004 m和4.4 m,法兰的厚度为100 mm,螺栓孔直径为54 mm,均匀分布88个高强度螺栓.根据国标NB/T 31082-2016[7]选取10.9级M52高强度螺栓,抗拉极限强度为1 000 MPa,屈服极限为900 MPa.垫片内、外直径分别为54 mm和100 mm,厚度为10 mm.

由经验公式[8]计算螺栓预紧力,即

P=(0.5~0.9)σsAs

(5)

式中:σs为螺栓屈服极限;As为螺纹应力截面积.

螺栓螺纹应力截面积为

As=0.785 4(d-0.938 2p)2

(6)

式中:d为螺纹大径;p为螺距.

依据式(5)和式(6)可得M52高强度螺栓的预紧力取值范围为791.1~1 423.98 kN.

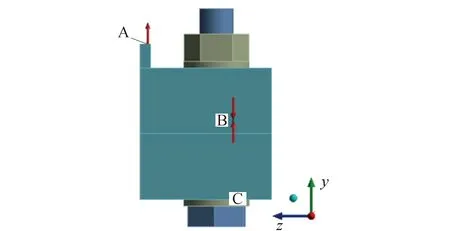

如图2所示,根据有限元模拟,在法兰顶部A处施加外载;在B处施加70%[9]的螺栓预紧力,即1 107.54 kN;基础环底部C处位移为0,即固定位置.

图2 有限元模型

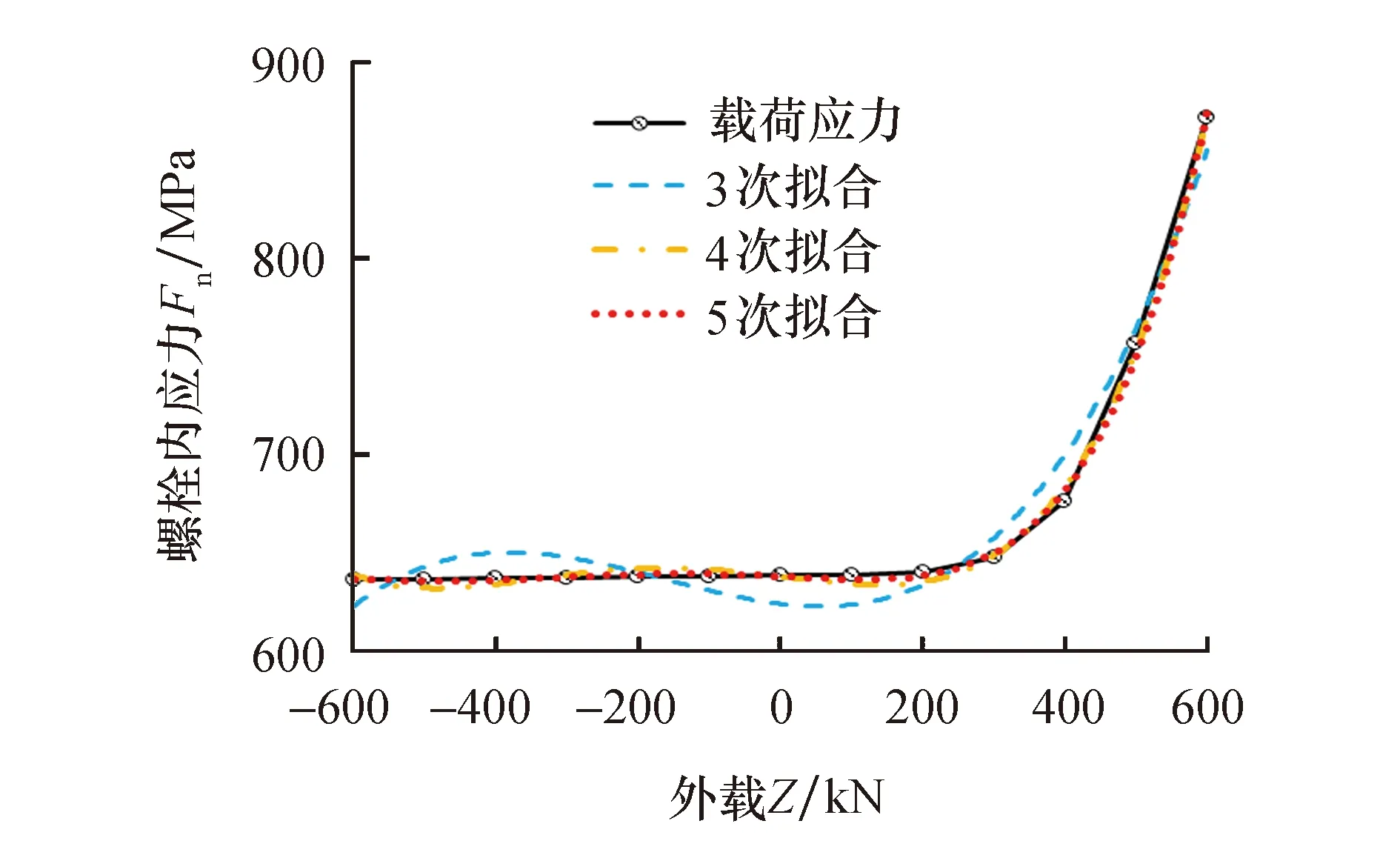

提取每个连续不同外载下对应螺栓受到的最大应力值,即为螺栓内应力.由此得到外载与螺栓内应力的对应关系,进而拟合出外载与螺栓内应力的曲线,如图3所示.通过对比分析最终选用精度R2=0.998 1的五次多项式进行拟合,即

图3 外载与螺栓内应力的关系

(7)

式中:Z为外载;Fn为螺栓内应力.

2.2 高强度螺栓时序内应力谱

在Schmidt-Neuper算法中,由于法兰中心位置的集中载荷Fx、Fy和Mz对螺栓内应力影响较小[10],且高强度螺栓主要受到拉压载荷作用,所以不考虑切向载荷对高强度螺栓疲劳强度的影响.风力发电机塔筒主要受到由轴向载荷(Fz)和力矩(Mx、My)所引起的正应力作用,对任意扇面而言塔筒受到的外载[9]为

(8)

式中:r为外载Z作用位置所对应的半径;Ng为法兰截面均匀分布的高强度螺栓数量;β为塔筒截面某一位置与x轴夹角,如图4所示.

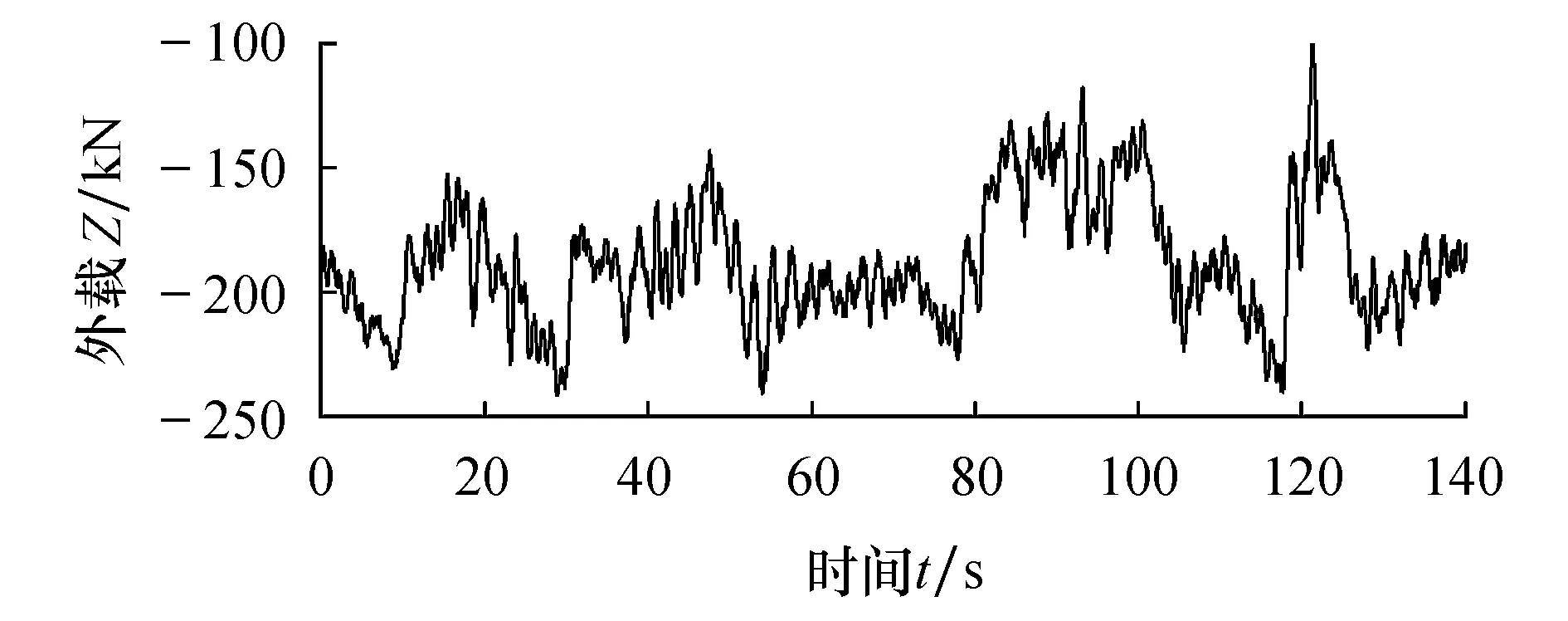

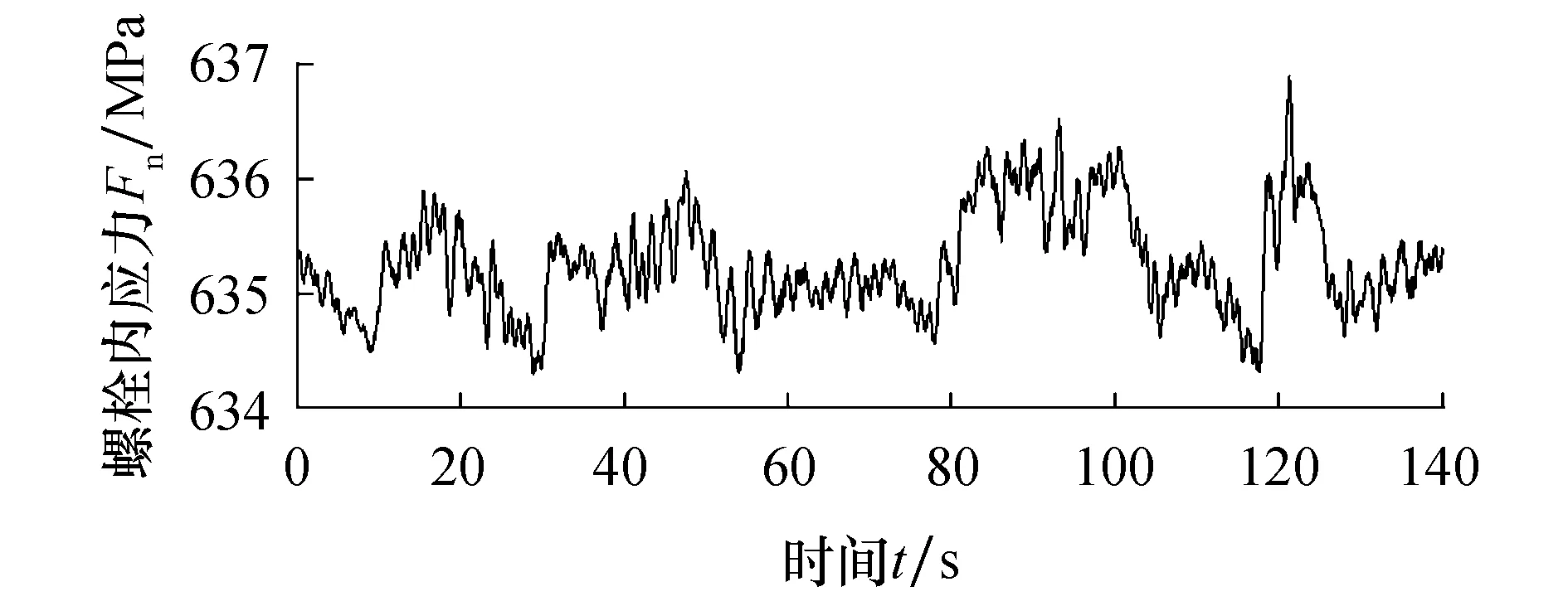

由于截面Ⅳ处均匀分布88个高强度螺栓,所以β每隔4.09°进行取值.基于GL风力发电机认证规范,在Bladed软件中定义风力发电机的相关参数,得到法兰中心位置Mx、My和Fz的载荷时间历程.并将数值代入式(8),得到外载Z的载荷时间历程谱,如图5所示.再将得到的外载Z代入式(7)中,得到高强度螺栓时序内应力谱,如图6所示.因为螺栓内应力在634~637 MPa波动,此区间近似为线性关系,如图3所示,所以图5和图6趋势相近.

图5 外载Z的载荷时间历程谱

图6 螺栓时序内应力谱

2.3 螺栓疲劳寿命分析结果

2.3.1螺栓材料S-N曲线

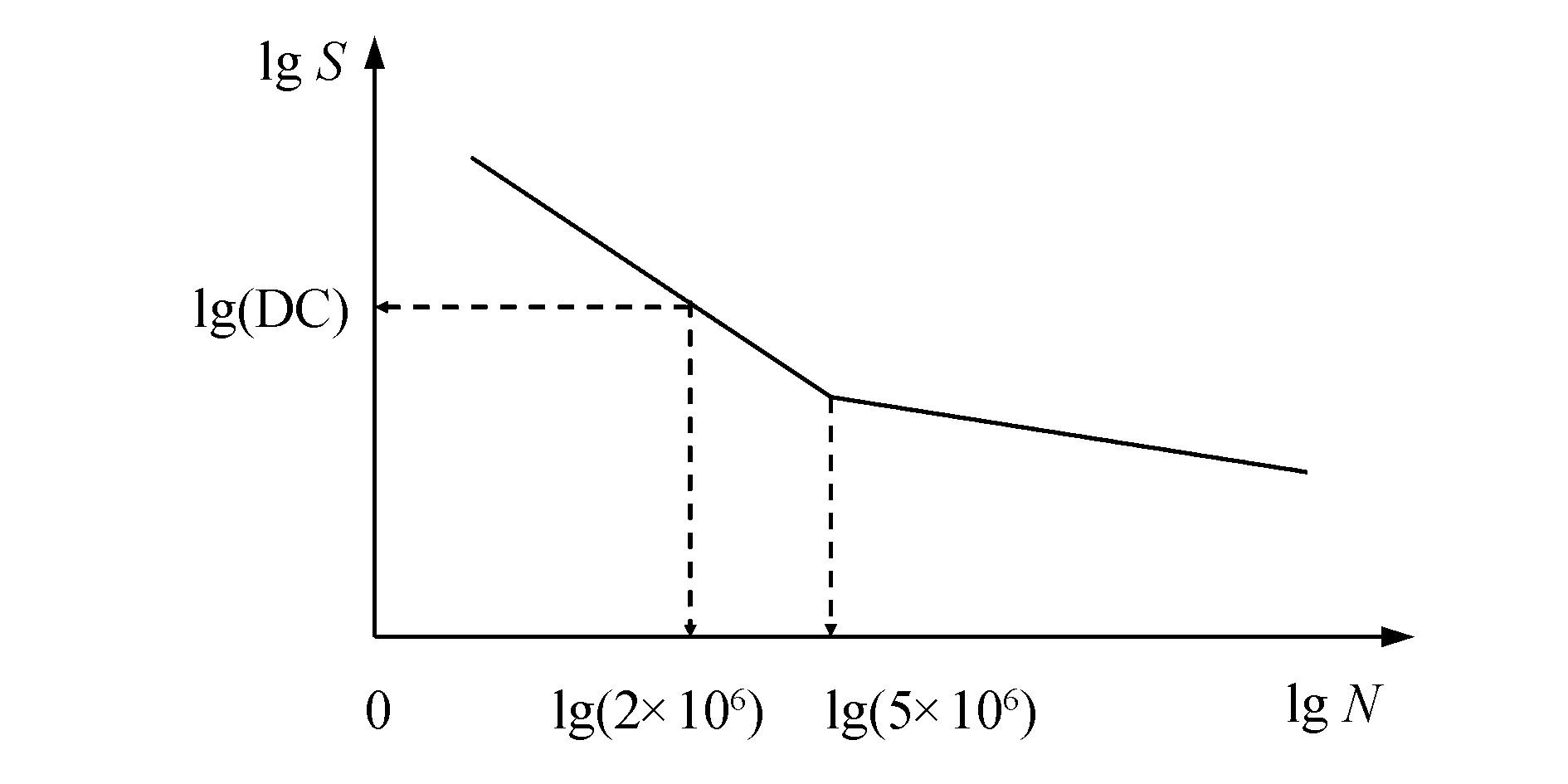

参考GL2010标准[11]和Eurcode3规范[12],采用双线性表达式表征螺栓材料S-N曲线,由指数为3和5的线段组成.

其中,将应力循环次数为2×106所对应的应力幅定义为疲劳等级(detail category,DC).对于直径超过30mm的螺栓,引入S-N曲线DC缩减系数k,即

(9)

式中:d1为螺纹中径.

根据GL2010标准,从保守的角度考虑螺栓的DC值应为36.

S-N曲线采用最常用的Basquin公式,幂函数表示为

SmN=c

(10)

对式(10)两边同时取对数,即

lgS=a+blgN

(11)

由此得到S-N曲线为

(12)

根据式(12)绘制出螺栓材料S-N曲线,如图7所示.

图7 螺栓材料的S-N曲线

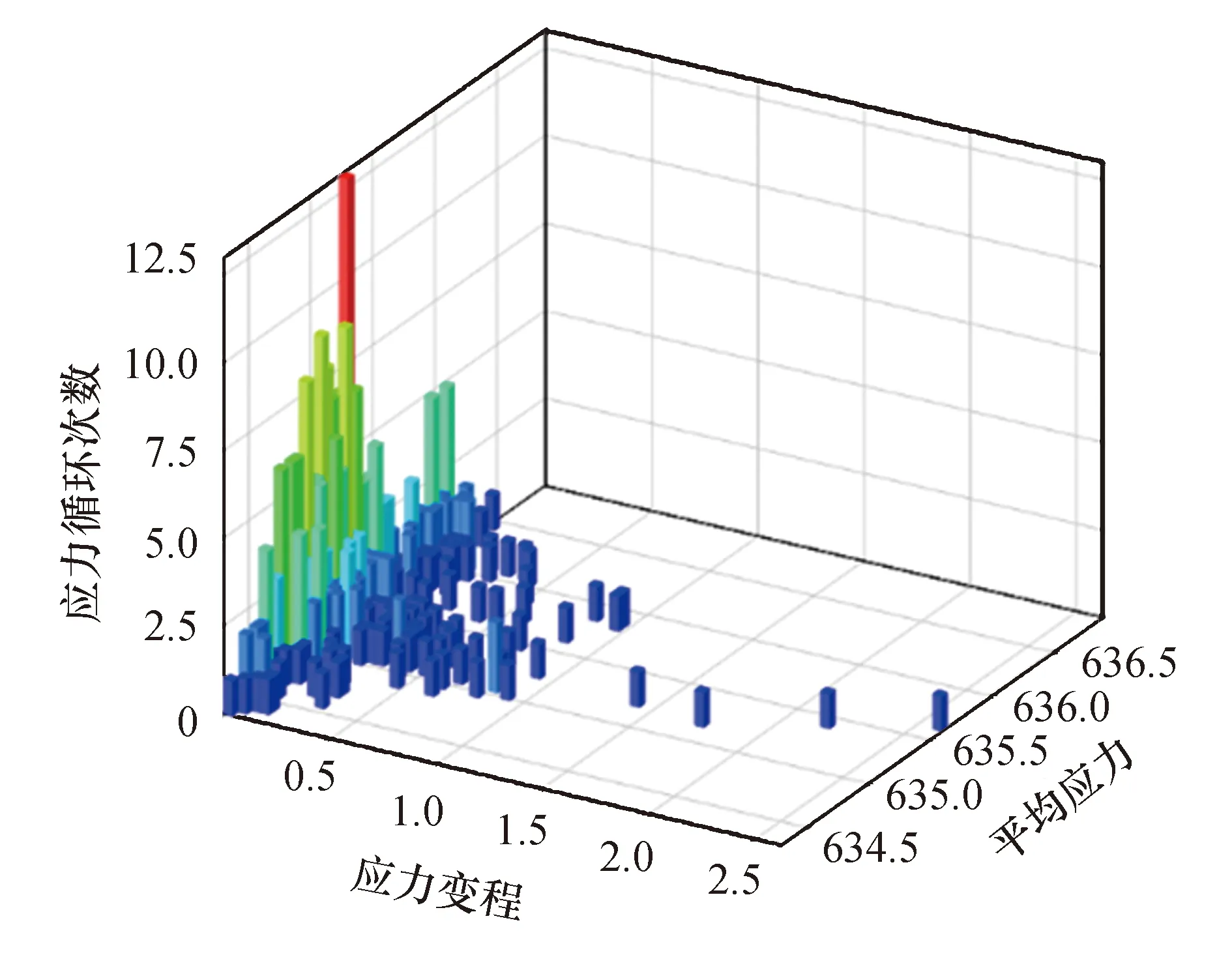

2.3.2雨流计数

为了保证螺栓时序内应力谱的循环计数统计和载荷顺序效应与原历程相同,在对螺栓时序内应力谱进行统计时,不仅要记录载荷循环计数,还要采用分段装箱方法对载荷顺序效应进行记录[13].因此,采用雨流计数将复杂的螺栓时序内应力谱转换成一系列整循环,方便统计和计算,如图8所示.

图8 对螺栓时序内应力谱进行雨流计数

2.3.3Goodman修正

根据Goodman曲线对雨流计数法统计出的数据进行等效转换,得到应力比为-1时的等效应力幅值,即

式中:Se为应力比等于-1时的等效应力;Su为高强度螺栓的抗拉极限强度;Sa为雨流计数法统计出的应力幅值;Sm为雨流计数法统计出的平均应力.

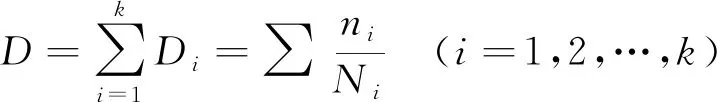

2.3.4基于Miner准则计算损伤值

根据Miner线性累积损伤理论[14],结合修正后的高强度螺栓S-N曲线,计算螺栓的疲劳累积损伤值,即

(15)

破坏准则为

(16)

式中:ni为等效应力对应的实际循环次数;Ni为S-N曲线中应力对应的最大循环次数.

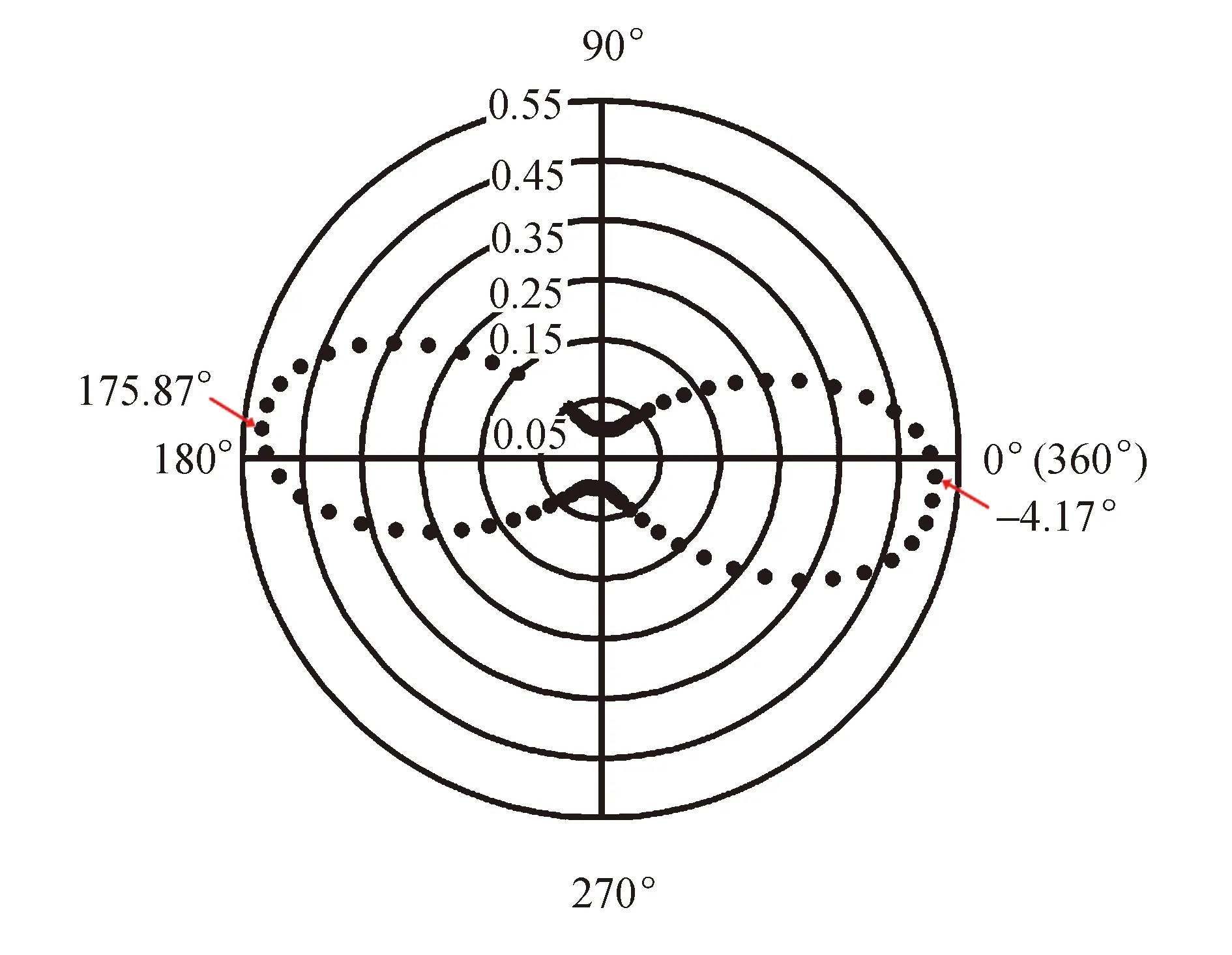

在截面Ⅳ处法兰的整圈螺栓中,不同角度对应的高强度螺栓20年累积损伤分布如图9所示.

图9 疲劳损伤分布

可以看出,在-4.17°和175.87°位置的高强度螺栓损伤最大,分别为0.511和0.518,均小于1,满足设计使用要求.

3 预紧力大小对疲劳强度的影响

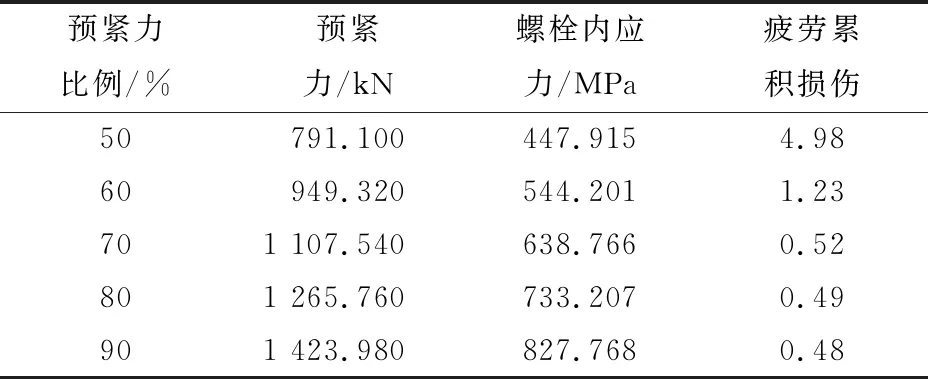

为探究螺栓预紧力大小对疲劳累积损伤的影响,对螺栓预紧力计算公式(5)中比例范围每隔10%递增取值.仅考察整圈法兰螺栓中累积损伤最大的高强度螺栓,在不同螺栓预紧力下进行有限元分析得到不同外载与螺栓内应力的关系,并根据上述过程依次计算疲劳累积损伤,结果如表2所列.

表2 不同螺栓预紧力下疲劳分析结果

可以看出,螺栓内应力随着螺栓预紧力的增大而增大,而螺栓疲劳累积损伤则刚好呈相反的趋势.因此,适当地提高螺栓预紧力可以提高螺栓的疲劳寿命.

当螺栓预紧力大于70%时,螺栓的疲劳损伤均远远小于1,保证了螺栓的使用安全;当螺栓预紧力小于70%时,螺栓的疲劳累积损伤急剧增大,依据式(16)可知螺栓会发生疲劳破坏.由此说明,在实际工程中定期维护螺栓恒定的螺栓预紧力防止其松动具有重要的工程意义.

当螺栓预紧力增大时,螺栓内应力也会随之增大;但当螺栓内应力增大到接近螺栓屈服极限时,螺栓会发生屈服现象.因此,螺栓预紧力不能无限增大.综合考虑螺栓屈服极限和安全系数的要求,预紧力比例为70%时螺栓预紧力最为合适.

4 结论

通过对某2 MW风力发电机塔筒受力状况进行分析得出塔筒截面Ⅳ处受载最大,因此以塔筒法兰环与基础环的连接螺栓为研究对象.

基于有限元模拟和Schmidt-Neuper算法,由单扇面法兰建立外载与螺栓内应力的关系.通过载荷线性插值得到螺栓时序内应力谱,由修正后的螺栓S-N曲线、雨流计数、Goodman曲线和Miner线性累积损伤理论得到整圈法兰螺栓疲劳累积损伤分布,并确定最大累积损伤位置分别为-4.17°和175.87°,对应的疲劳累积损伤分别为0.511和0.518,均小于1,满足风力发电机20年的疲劳强度设计要求.

在此基础上,对上述累积损伤最大的高强度螺栓进行螺栓预紧力大小分析,经综合考虑得出在螺栓预紧力比例为70%时螺栓预紧力最为合适.

致谢:本文获得兰州理工大学红柳优青项目(07/062004)资助,在此表示感谢.