电解液中添加钛纳米颗粒对AZ91D 镁合金表面微弧氧化膜性能的影响研究

边 昊,梁 军,彭振军,周健松

(1.中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室,甘肃 兰州 730000;2.中国科学院大学材料与光电研究中心,北京 100049)

0 前 言

镁合金因具有高的强度重量比,在运输和航空航天领域有着广泛的应用。然而,因其较高的化学活性,其耐腐蚀、耐氧化性差,严重限制了其应用[1]。涂层作为防止腐蚀最有效和最简单的方法之一,可以通过在金属和环境之间提供屏障或通过它们中的化学物质的腐蚀抑制作用来保护基体。镁及其合金有多种可行的涂层技术,包括电(化学)镀、化学转化、阳极氧化和有机涂层等[2]。微弧氧化(MAO)作为一种特殊的处理铝、镁、钛等阀金属的方法,其借助高压火花放电在基材表面形成一层冶金结合的氧化物膜层,相比电镀、喷涂等方式制备的涂层具有更好的结合力[3]。然而,镁合金表面的常规微弧氧化膜因成分和结构的局限性,性能有限。为了进一步提升微弧氧化膜的性能,通常采用在电解液中添加耐磨、高硬度的Al2O3[4]、TiO2[5]、SiC[6]等陶瓷颗粒的方式提升微弧氧化膜耐磨性和耐腐蚀性。该方法与电泳沉积类似,以机械复合的方式改变膜层形貌及成分组成。除了直接引入复合相,有研究通过添加含Zr[7]、Ti[8,9]、V[10]、W[11]、Cu[12]等元素的金属盐改变膜层组成,也提升了膜层耐腐蚀性、耐磨性,同时还改变了膜层的颜色及光吸收性能,扩展了其在航天热控涂层方面的应用。但金属盐的加入会对电解液的pH 值、电导率等产生影响,从而影响放电和膜层生长过程[13]。除了金属盐添加剂,有研究将金属纳米颗粒作为添加剂制备复合微弧氧化膜[14,15],金属纳米颗粒在微弧放电过程中原位形成相应的氧化物,也可以实现对微弧氧化膜性能的提升。本研究以钛纳米颗粒作为磷酸盐电解液添加剂,在镁合金表面制备了含钛的氧化膜,探究了不同浓度钛纳米颗粒对膜层结构、组成和性能的影响。

1 实 验

1.1 样品制备

基材采用AZ91D,其各元素Al、Zn、Mn、Si、Cu、Fe、Ni 含量(质量分数,%)分别为8.500 ~9.500、0.450 ~0.900、0.170~0.400、0.050、≤0.025、≤0.004、≤0.001,余量为Mg。

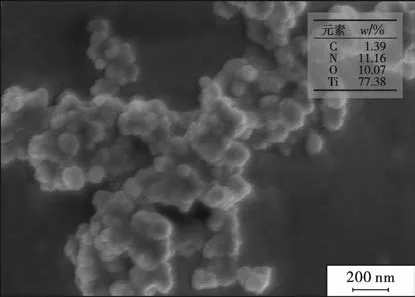

电解液为Na3PO4和KOH 水溶液,浓度分别为10 g/L 和1 g/L。在此基础上加入0,0.5,1.5,3.0,4.0 g/L纳米钛粉(粒度50~100 nm,复朗施纳米科技有限公司)制备不同的微弧氧化样品,分别命名为0Ti、0.5Ti、1.5Ti、3.0Ti、4.0Ti,用PHS-320 型酸度计测得溶液pH 值为12.4左右。图1 为使用JEOL-6701F 型场发射扫描电镜(FESEM)观察得到的钛粉放大50 000 倍的形貌及能谱分析结果,可以看到钛粉颗粒均接近球形,且直径在100 nm 左右,保证了其在溶液中有较好的分散性,EDS 结果显示钛粉中含有少量的氮、氧元素,可能在生产过程中因保护不当形成了少量氮化钛和氧化钛,或是在使用时与空气接触,Ti 纳米颗粒表面形成了一层氧化膜。

图1 纳米钛粉的SEM 表面形貌及元素含量Fig.1 SEM surface morphology and element content of nano titanium particles

微弧氧化电源采用JHMAO200H 双极性脉冲微弧氧化电源,额定功率200 kW。电解液使用前搅拌7 h保证钛粉分散均匀减少团聚。AZ91D 镁合金作为基材切成30 mm×20 mm×4 mm 的长方体,并用SiC 水砂纸打磨至1 500 目,水洗后备用。以镁合金基材作为阳极,不锈钢水冷管作为阴极进行微弧氧化,反应过程用磁力搅拌器进行搅拌,水冷机温度设定为5 ℃,电参数如表1 所示,反应时间10 min。

1.2 样品表征及测试

使用Nano ZS 3600 型激光动态散射仪测定含Ti 纳米颗粒的电解液的Zeta 电位。使用MINITEST 1100 型测厚仪测量制备的镁合金微弧氧化膜厚度,在每个试样表面中心部位随机选取10 个测量点,取测量值的平均值作为膜厚值。使用JSM-5600LV 型扫描电子显微镜(FESEM)和能谱仪(EDS)在20 kV 下观察微弧氧化膜的表面和截面形貌,分析微弧氧化膜的表面元素含量以及截面元素分布。采用EMPYREAN 型X 射线衍射仪(XRD)分析膜层的物相组成,测试过程中采用Cu-Kα辐射(45 kV ,40 mA)作为发射源并保持2°的固定掠射角入射,2θ角测试范围在10°~100°。利用ESCALAB 250Xi 型X 射线光电子能谱仪(XPS)表征膜层的元素价态,谱图分析前用C 1s(284.8 eV)峰进行校准。

采用C84-111 反射率测定仪测试样品的反射率。使用Perkin Elmer Lambda950 分光光度计测量了微弧氧化膜200 ~2 500 nm 波长范围的光反射率。采用RST5000 型电化学工作站进行动态电位极化曲线测试,评估样品的防腐性能。电化学测试采用三电极体系,样品作为工作电极,铂片为对电极,Ag/AgCl 电极为参比电极,测试在室温下进行。样品的暴露面积为0.5 cm2,腐蚀介质为3.5%(质量分数)NaCl 溶液。测试前将样品在腐蚀介质中静置30 min,扫描速率为10 mV/s,每个试样至少测试3 次。

2 结果与讨论

2.1 钛纳米颗粒对微弧氧化过程的影响

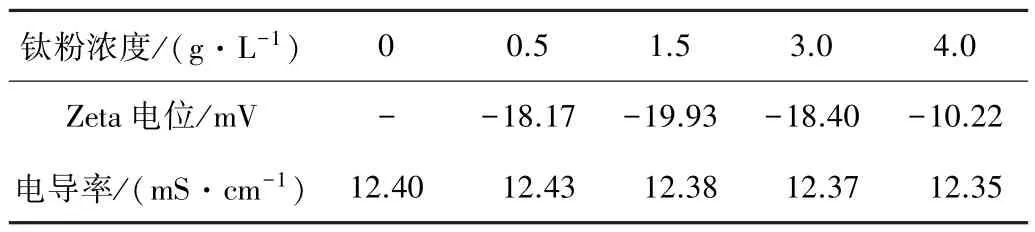

表2 为电解液中添加不同浓度Ti 粉后的Zeta 电位和电导率数据。

表2 磷酸盐电解液中添加不同浓度钛纳米颗粒的Zeta 电位和电导率Table 2 Zeta potential and conductivity of different solutions

在溶液中,由于静电作用固体颗粒的表面电荷会吸引带相反电荷的离子,这些离子排布在颗粒表面形成紧密层和扩散层两层;当固液之间在电场作用下发生电动现象时,两层离子层滑动面处的电位称为Zeta电位[16]。Zeta 电位的大小表示溶液中相邻粒子之间的静电斥力的程度,Zeta 电位绝对值越大的颗粒越稳定,从而抑制MAO 电解质中的团聚和沉降;同时电泳过程中,较高的Zeta 电位(绝对值)可以提高粒子在给定电场下的运动速率[17]。从表2 可见,溶液中钛纳米颗粒的Zeta 电位值为-19.93~-10.22 mV,表明Ti 纳米颗粒吸附溶液中的负电荷而带有负电。钛纳米颗粒表面带负电有利于其在溶液中的分散,同时负电荷的存在有利于Ti 颗粒向阳极移动参与成膜反应[18]。此外,随着Ti 粉量的增加,Zeta 电位绝对值先略微增大;但当浓度达到4.0 g/L 时Zeta 电位绝对值突然降低,可能是由于浓度过大对Zeta 电位的测量结果产生影响。浓度增加使Ti 粉团聚现象增加,分散效果变差。此外,加入钛粉前后电解液的电导率基本保持在12.4 mS/cm 左右,说明钛纳米颗粒对电解液的电导率影响不大。

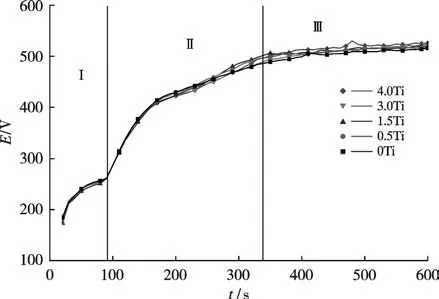

图2 显示了在不同浓度Ti 粉电解液中微弧氧化过程电压随时间的变化情况。从图中可以看出,加入钛粉前后的电压变化趋势基本一致,漩涡测厚仪测得膜层平均厚度为(24±3) μm,说明Ti 纳米颗粒的加入对微弧氧化过程影响不大。整个电压变化过程可以分为3 个阶段[19]:第一阶段电压快速升高后趋于平缓,对应于基材表面钝化阶段;电压在第二阶段又出现快速升高后又逐渐减缓,电压快速升高对应于起弧过程[20],然后放电击穿钝化膜形成氧化膜,在第二阶段后期,不含钛时的微弧氧化电压稍低于含钛电解液中的微弧氧化电压;第三阶段,电压增加趋势放缓,随着Ti 粉含量的增加,电压水平依次增加,可能由于Ti 粉含量增加,膜层表面状态有差别,导致膜层生长需要的电压增大,并对膜层外层的生长产生影响。微弧氧化过程结束时,由0Ti 时的516 V 逐渐升高到4.0Ti 时的526 V。

图2 不同Ti 粉浓度微弧氧化过程电压变化曲线Fig.2 Voltage-time curves of micro-arc oxidation process under different Ti nanoparticles concentrations

2.2 钛纳米颗粒对膜层形貌及组成的影响

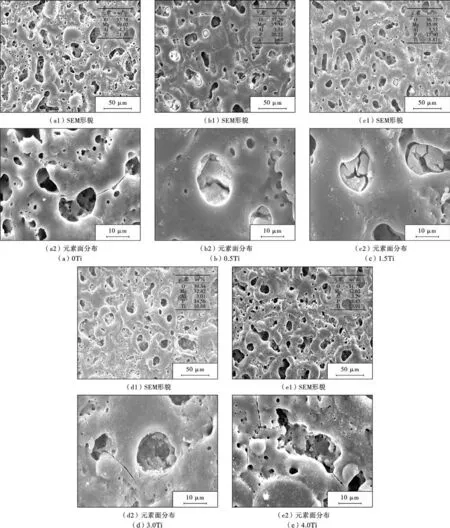

图3 为含不同浓度钛粉的电解液制备的微弧氧化膜的表面形貌及表面元素分布。可以看出,膜层表面均分布有直径几微米到几十微米的微孔。图3a ~3e 中较大的微孔数量和大小相似,但是图3a 和3e 中有更多较小的微孔,图3d 次之,图3b、3c 中最少。可以推断,少量Ti 粉的加入可能有利于减少小孔的出现,提高膜层致密性。由图3a2~3e2 可见随着Ti 浓度增加,膜层表面白点增加,且随着Ti 粉的加入膜层表面白色颗粒增多,可见白点为钛纳米颗粒在表面反应后的产物,在膜层表面分布较为均匀。在图3b2、3c2、3d2 中还能看到,膜层表面的大孔中有固体富集,少量钛的加入有利于磷酸盐微弧氧化膜的封孔[21,22]。此外,在图3a2、3d2、3e2 中有较为明显的微裂纹,可能是因为较低的Ti纳米颗粒浓度有利于减少微裂纹的产生,但当Ti 纳米颗粒浓度≥3.0 g/L 时,Ti 纳米颗粒对放电过程影响较大,较大的成膜电压又导致膜层深孔、较小微孔、微裂纹等缺陷增加。

图3 不同钛粉浓度电解液制备的微弧氧化膜在SEM 下的表面形貌Fig.3 Surface morphology of 0Ti,0.5Ti,1.5Ti,3.0Ti and 4.0Ti MAO coatings at 500 fold magnification,and 2 000 fold magnification

图3a1~3e1 同时给出了对应膜层EDS 测试元素质 量分数含量的结果。对于未添加钛纳米颗粒的微弧氧化膜,其主要元素为Mg、O、Al、P。添加钛纳米颗粒后,膜层中检测到了Ti 元素,且随着溶液中添加钛纳米颗粒浓度的增加,膜层中的Ti 含量逐渐增加。

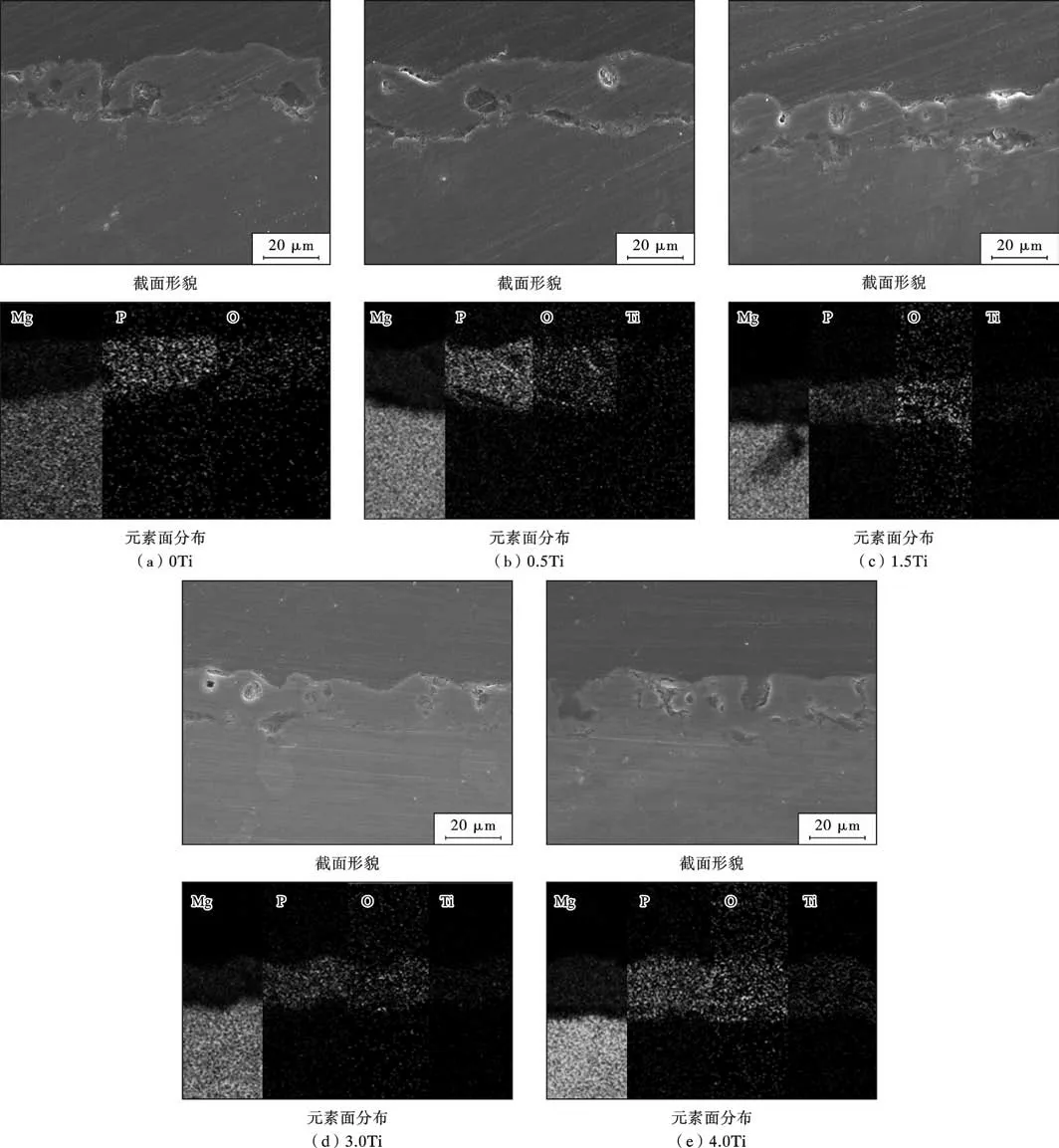

图4 显示了电解液中添加不同含量钛纳米颗粒微弧氧化膜的截面形貌和元素分布情况。从截面形貌可以看出,不同微弧氧化膜均含有放电过程形成孔洞,但样品a 和样品e 在垂直方向有明显的深孔,样品b、c、d的微弧氧化膜缺陷较少,与表面形貌基本相符。从含0Ti 和4.0Ti 的样品元素分布情况可以看出,随着电解液中钛纳米颗粒含量的增加,Ti 元素在膜层截面中的含量增加。此外,Ti 元素在膜层中分布均匀,没有出现局部富集,可见Ti 元素在微弧氧化反应过程中被均匀复合至膜层中。

图4 0Ti、0.5Ti、1.5Ti、3.0Ti、4.0Ti 微弧氧化膜SEM 截面形貌及EDS 元素分布图Fig.4 Section morphology and element distribution of 0Ti,0.5Ti,1.5Ti,3.0Ti and 4.0Ti MAO coatings

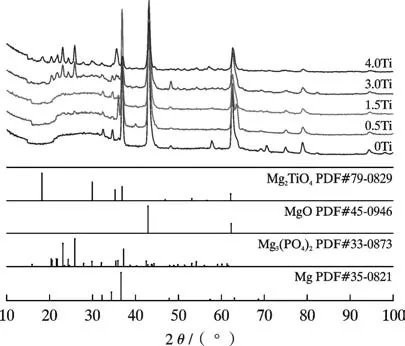

图5 为电解液中添加不同含量钛纳米颗粒微弧氧化膜的XRD 谱和相关化合物的标准PDF 卡。从图中可以看出,各膜层XRD 谱中对应于MgO 相的峰强度最大,表明膜层主要由MgO 组成。此外,在2θ为22°~36°左右出现鼓包,可能是Mg3(PO4)2多个衍射峰及非晶峰重合叠加的结果。随着钛纳米颗粒含量的增加,Mg3(PO4)2峰强度逐渐变强,由非晶态向晶态转变。谱图中出现较强的金属Mg 的衍射峰,说明X 射线穿透了膜层到达基材。XRD 谱中,Mg2TiO4的衍射峰随着Ti纳米颗粒浓度增大逐渐增强。其中4.0Ti 样品因拥有最高的Ti 含量,峰强度最高,而0.5Ti 样品中Ti 含量太低,没有检测到相关衍射峰。同时,由于3.0Ti、4.0Ti 样品微弧氧化过程电压更高,较高的电压可能促进表面晶粒尺寸增大,衍射峰增强[23]。

图5 不同钛粉浓度电解液制备的微弧氧化膜的XRD 谱Fig.5 XRD patterns of MAO coatings prepared at different titanium nanoparticles concentrations

推测Ti 在微弧氧化过程中过程可能的反应如下[4,24]:在碱性电解液环境及电场作用下,阳极发生反应(1)、(2)、(3)、(4),形成氧化镁、磷酸镁和氧气;当电压足够大,较强的微弧放电形成足够的高温,Mg 基材直接发生反应(5),MgO 膜快速生长。加入Ti 纳米颗粒后,电解液中的纳米颗粒因吸附溶液中的阴离子带有负电,在电场作用下吸附在样品表面[25];吸附的纳米颗粒在微弧高温下渗透或被基材表面熔融物包覆至多孔涂层中熔化,并发生氧化,最终与熔融的MgO 在微弧放电通道中反应生成Mg2TiO4[26],反应过程如(6)、(7)、(8)所示:

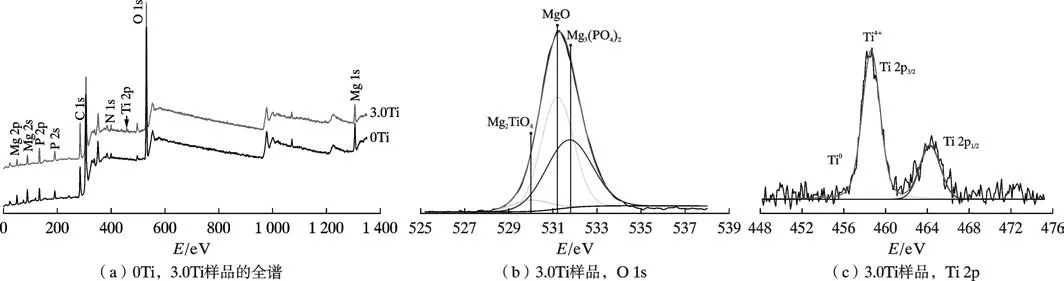

图6 为0Ti,3.0Ti 样品的XPS 全谱和3.0Ti 样品的精细谱图。从全谱可以看出膜层均含有Mg、O、P 元素,3.0Ti 样品在458 eV 位置有较弱的峰,说明了Ti 元素的存在,结果与EDS 结果相符。精细谱显示了458.8 eV 处Ti 2p3/2峰,说明Ti 主要以+4 价存在于膜层中,可与XRD 中Ti 的产物为Mg2TiO4相对应,Ti 单质峰位置在454 eV 附近几乎看不到峰,说明膜层中复合的Ti 粉基本全部发生氧化。O 1s 谱中532.1,531.7,530.9 eV可分别对应MgO[27]、Mg3(PO4)3[28],530.0 eV 对应Mg2TiO4[29]。

图6 3.0Ti 和0Ti 微弧氧化膜样品的XPS 全谱和3.0Ti 的精细谱图Fig.6 XPS survey spectra of 3.0Ti and 0Ti and high-resolution XPS spectra of 3.0Ti micro-arc oxide coating

2.3 钛纳米颗粒对微弧氧化膜耐腐蚀及光反射性能的影响

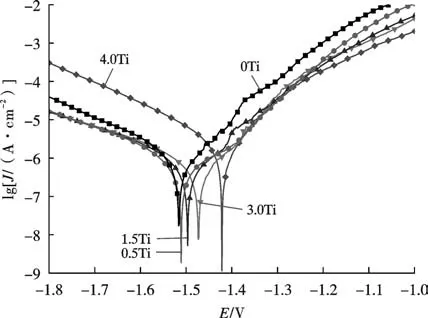

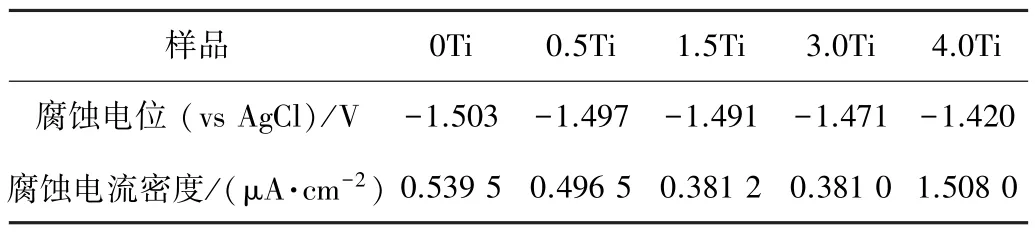

图7 给出了不同样品在3.5%NaCl 溶液中测得的动电位极化曲线。表3 为经过外推法获得的自腐蚀电位和腐蚀电流密度。可以看出,随着Ti 粉的加入,样品的腐蚀电位整体正移。钛纳米颗粒在微弧氧化过程中进入膜层形成了含钛氧化物,含钛氧化物相比于MgO的化学稳定性更好,从而降低了膜层的腐蚀倾向。随着钛纳米颗粒含量增加,所制备样品的腐蚀电流密度先降低后增加。总体而言,1.5Ti 和3.0Ti 样品的腐蚀电流密度最低,而4.0Ti 样品的腐蚀电流密度是0Ti 样品的近3 倍。相比于未添加钛纳米颗粒的样品,添加一定量的钛纳米颗粒有利减少膜层表面较小微孔的出现,促进较大微孔的封闭,可以在一定程度上阻碍腐蚀离子的渗入,从而提高了膜层的耐腐蚀性;但当添加的钛纳米颗粒浓度过高时,影响微弧氧化表面放电过程,膜层表面均匀性下降,小孔及微裂纹增多,导致耐腐蚀性能下降。

图7 不同钛粉浓度电解液制备的微弧氧化膜的Tafel 曲线Fig.7 Tafel curves of MAO coatings prepared in electrolyte with different concentrations of titanium nanoparticles

表3 Tafel 曲线的拟合结果Table 3 Fitting results of Tafel curves

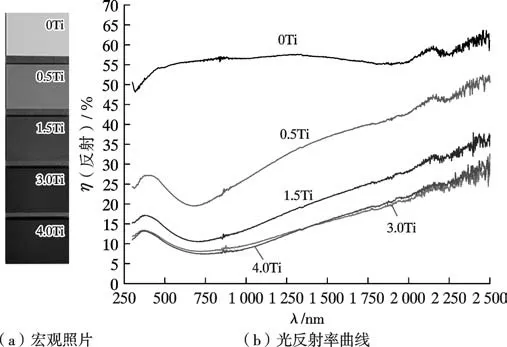

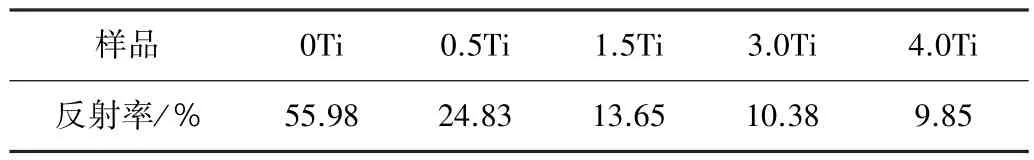

从不同浓度Ti 粉微弧氧化膜宏观照片(图8a)可以看出,在磷酸电解液加入一定量Ti 粉可以制备表面较为均匀的蓝色微弧氧化膜层。随着Ti 粉的加入,微弧氧化膜层从不含Ti 的淡灰色变为蓝色[21],随着Ti粉浓度增加,膜层颜色逐渐加深,由浅蓝变为深蓝色,且随着Ti 浓度升高,颜色变化越来越小。膜层颜色变化主要来自钛的氧化物,有报道用TiO2溶胶制备了含TiO2、Mg2TiO4的蓝色微弧氧化膜[30],本实验没有检测到TiO2,膜层的蓝色应主要来自于Mg2TiO4。

图8 不同钛粉浓度电解液制备的微弧氧化膜的光反射率曲线及宏观照片Fig.8 Reflectance curves and optical graphs of MAO coatings prepared in electrolyte with different concentrations of titanium nanoparticles

颜色变化对膜层的反射率有影响,图8b 为添加不同钛纳米颗粒浓度的微弧氧化膜在模拟太阳光200~2 500 nm 波长范围内的光反射曲线,其平均反射率数据如表4 所示。可以看出,相比于未添加钛纳米颗粒膜层,添加纳米颗粒后的膜层在各个波段的光反射率均出现下降,且钛纳米颗粒浓度越大,光反射率下降越大,但下降的程度越来越小。钛纳米颗粒浓度增加到3.0 g/L 和4.0 g/L 时,样品的光反射率曲线已相差很小。膜层的光反射率下降的原因是Ti 粉的加入向膜层中引入了钛的氧化物,使膜层由白色变为蓝色,光吸收率上升,从而反射率下降;且随着Ti 含量增加,膜层颜色加深,反射率进一步下降。但浓度到达3.0 g/L 以上膜层颜色变化不明显,反射率几乎不变。

表4 不同微弧氧化膜的光反射率Table 4 Reflectance of different MAO coatings

3 结 论

(1)在磷酸盐电解液中加入Ti 纳米颗粒可以制备含Ti 氧化物的微弧氧化膜,钛纳米颗粒的加入对微弧氧化膜放电过程影响不大。

(2)磷酸盐电解液中添加Ti 纳米颗粒,可以在膜层中生成Mg2TiO4,并促进膜层表面孔的封闭,随着Ti纳米颗粒浓度的增加,膜层表面较小微孔数量先降低后增加,表面均匀性下降。

(3)随着Ti 纳米颗粒的加入,膜层耐腐蚀性先提升后下降,膜层表面由淡灰色变蓝,降低样品的反射率,随着Ti 含量增加反射率最低可达10%。