聚酰亚胺类聚合物合成及其在涂层中应用研究进展

王子青,于顺东,吴嘉豪,刘存生,罗旭良,任国兴,闵永刚

(1.广东工业大学材料与能源学院,广东 广州 510006;2.浙江鹏孚隆科技股份有限公司,浙江 金华 321000)

0 前 言

聚酰亚胺类材料是指主链上含有酰亚胺环(-CO-N-CO-)和氮五元杂环结构的聚合物,是综合性能最佳的有机高分子材料之一。

聚酰亚胺类高分子涂层由于其结构的特殊性,常常用作热防护层、防水耐湿层、耐辐射层等隔离层,在航空航天、电子、机械制造以及建筑等行业具有广泛的应用[1]。目前,较为成熟的聚酰亚胺类高分子涂层材料主要分为3 种:聚酰亚胺(PI)、聚酰胺酰亚胺(PAI)、聚醚酰亚胺(PEI)。

本文首先阐述了3 种聚酰亚胺材料(PI,PAI,PEI)的发展历程、结构和性能,然后解释了聚酰亚胺材料的合成方法,并在最后通过回顾近些年聚酰亚胺类涂料的文献研究,详细论述了其在涂层中的应用。

1 聚酰亚胺类高性能聚合物

1.1 PI 概述

PI 是分子结构中含有酰亚胺基链结的芳杂环高分子化合物,是目前工程塑料中耐热性最好的品种之一。Bogert 和Rebshaw 团队在1908 年采用4-氨基邻苯二甲酸酐的熔融自缩聚首次制备出PI。1955 年,杜邦公司申请了世界上第1 篇有关PI 在材料应用上的专利,开发出第1 批商业PI 薄膜,命名为Kapton(图1),自此以后PI 便蓬勃发展起来。

图1 Kapton 的结构Fig.1 Structure diagram of Kapton

PI 的合成属于脱水缩合反应,根据反应物数量可分为2 种方法[2]:在聚合过程中形成酰亚胺环和以含酰亚胺环的原料进行缩聚(图2)。

图2 PI 合成方法[2]Fig.2 Diagram of polyimide synthesis method[2]

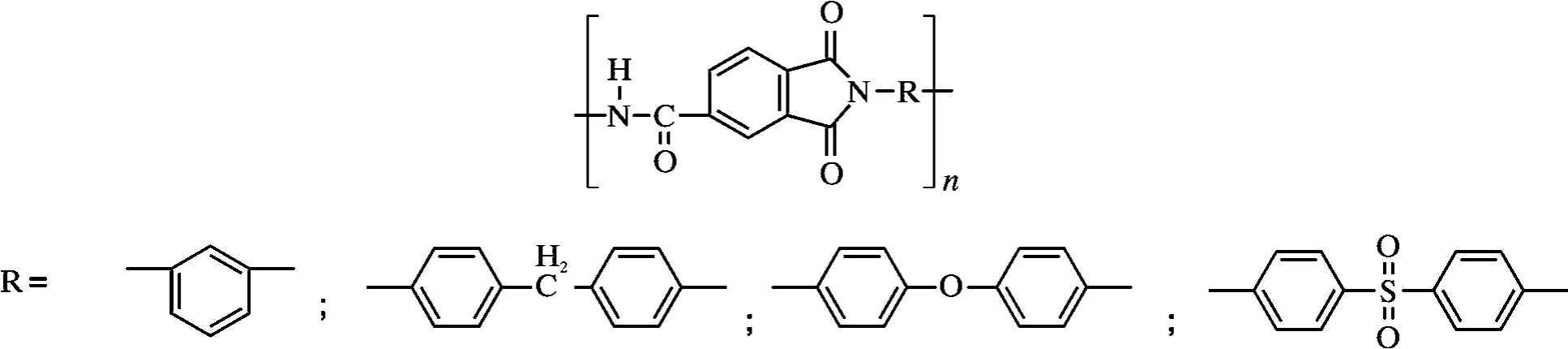

1.2 PAI 概述

1964 年,美国的Amoco 公司对PI 的加工性进行改进,首次研究开发出PAI。耐热的芳杂亚胺基团和柔性的酰胺基团有规则交替排列,为PAI 提供了优异的力学性能、较高的热变形温度、尺寸稳定性和抗蠕变性。PAI 的结构见图3[3]。

图3 PAI 的结构[3]Fig.3 Structure diagram of polyamideimide[3]

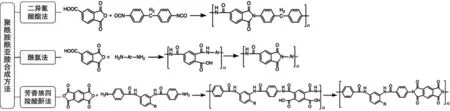

现阶段合成PAI 的方法主要有二异氰酸酯法、芳香族四羧酸酐法和酰氯法3 种,如图4 所示[4-6]。

图4 PAI 的合成方法[4-6]Fig.4 Diagram of synthesis method of polyamideimide[4-6]

1.3 PEI 概述

最早的PEI 是由通用电气公司(GE)于1982 开发的产品,命名为Ultem,并于2006 年在Ultem 的基础上研制成功Extem(图5)[7]。

图5 Ultem 的结构[7]Fig.5 Structure diagram of Ultem[7]

PEI 是一种成本较为低廉、产量大的热塑性聚酰亚胺。PEI 中含有酰亚胺环和醚键,醚键提供了足够的柔韧性,可以实现良好的熔融加工性能,同时保留了优良的耐热性、较好的力学性能、化学稳定性以及尺寸稳定性[8]。

PEI 合成的研究发展较为缓慢,主要存在单体开发成本高、周期长等问题。现阶段PEI 的合成方法如图6所示[9-11]。

图6 PEI 的合成方法[9-11]Fig.6 Diagram of synthesis method of polyetherimide[9-11]

1.4 3 种聚合物对比

对PI、PAI、PEI 的论述不难看出,不同的结构导致了3 者之间性能的较大差异,如表1 所示。

表1 PI、PAI 和PEI 的性能对比Table 1 Performance comparison of PI,PAI and PEI

2 高性能聚酰亚胺类材料在涂层涂料的应用进展

聚酰亚胺类聚合物因其优异的耐热、绝缘和耐腐蚀等特性,一直被誉为“高分子金字塔顶端的材料”和“解决问题的能手”。

近些年随着市场对聚酰亚胺类材料需求量的上升,对它的性能也提出了更高的要求。表2 总结了聚酰亚胺涂层的应用领域。聚酰亚胺涂料在线圈涂料、航天与国防、OLED/液晶显示屏以及其他领域所占的市场份额分别为59.85%,23.09%,10.29%,6.78%[12]。

表2 高性能聚合物涂层应用领域Table 2 Application fields of high performance polymer coatings

随着近些年聚酰亚胺类聚合物涂层材料的需求量不断扩大,所面临的挑战和存在的问题也随之出现:

(1)PI、PEI 和PAI 3 种材料所需的单体价格昂贵,对生产制备设备要求严格,生产辅材需求量较大。

(2)PI 的研究开展较早,用于合成的单体数量较多,且合成方法及技术较为丰富,而PEI 和PAI 的研究起步较晚,用于合成的单体数量较少,合成方法单一且复杂,导致它们在涂层应用领域的局限性较大,目前PAI 主要应用于耐磨涂层方面,PEI 主要应用于耐腐蚀涂层方面。

(3)塑料的添加剂种类有限,添加剂对涂层改性的机理研究不够深入。

2.1 PI 在涂层涂料的应用

PI 涂层工艺如图7 所示,包括3 个步骤[13]:①基材制备及表面杂质清理;②PAA 溶液沉积于基材表面;③干燥去除溶剂及亚胺化过程。工艺人员可通过溶液涂层、旋涂、气相沉积或化学沉积聚合等方式将PI 黏附在金属、聚合物等多种基材表面,为防腐耐久、耐磨以及耐热导热等涂层领域提供帮助。表3 为各公司PI涂层产品及用途[14]。

图7 PI 涂层成膜步骤Fig.7 Polyimide coating steps

为了不断适应市场需求,引入添加剂对PI 涂层进行改性是较为行之有效的方法。聚合物基料一定要充分润湿添加剂,以达到在PI 基料中分散均匀、紧密接触的效果。添加剂的加入有利于改善界面处PI 聚合物的内部应力性能,但大部分添加剂的加入是无法达到理想的分散性和相容性的。

2.1.1 耐热导热涂层

PI 具有优异的热稳定性,可以作为耐热导热涂层应用到金属、聚合物和碳纤维上。Li 等[15]将PI 涂覆于Cu/Al2O3之上,开发出基于铜线/氧化铝/聚酰亚胺的加热器,可以承受300 ℃以上的高温。Lee 等[16]将不同质量分数的聚酰胺酸涂覆在芳纶纱表面,结果发现,涂覆0.5%(质量分数)PI 的样品,表现出最好的耐热性与拉伸强度。Butnaru 等[17]制备了2 种含有柔性异丙烯单元的PI,通过电纺技术在对苯二甲酸乙二醇酯(PET)表面形成涂层,发现相较于PET,含有PI 涂层的PET 具有更好的热稳定性。Song 等[18]发现PI 涂层可用于提高电池的热收缩阻力,他们通过溶液涂层法将PI 涂覆于锂离子电池用聚乙烯(PE)隔膜上,当PI 涂层厚度为23 μm 时,经过140 ℃、30 min 的热暴露试验,PI 涂层在保持电化学性能的同时无热收缩。He等[19]通过高温气相沉积聚合法(VDP)在碳纤维表面涂覆了PI 涂层,涂覆PI 的碳纤维在空气中表现出高达500 ℃的热稳定性。Yuan 等[20]将PI 涂覆于碳纤维表面,PI 涂层开始分解和5%失重时的温度分别为567,619 ℃,具有出色的热稳定性。

2.1.2 防腐耐久涂层

近年来,PI 耐久、耐腐蚀的性能使其成为最具吸引力的涂料之一。但PI 仍存在吸湿性差、寿命短等缺点。研究者们通常使用聚脲嵌段(PUI)与PI 共聚来解决这一问题。Feng 等[21]合成了含有PI 和聚脲嵌段的共聚物,PUI 可以通过在相邻的共聚链之间形成氢键和氢键间的相互作用来组成密集且紧凑的超分子结构,使酰亚胺环在腐蚀环境中不被水解,有效地保护铝合金基体不被腐蚀。

研究者们还研究了石墨烯/PI 复合涂层。Chang等[22]制备了石墨烯/PI 纳米复合涂层,结果表明,基体在PI 的氧化还原催化特性和石墨烯纳米片的气体屏障特性的共同作用下,防腐效果显著增加。在此基础上Lai 等[23]使用溶胶-凝胶法制备了氧化铝包覆氧化石墨烯(AlGO)/PI 复合涂层,氧化铝作为绝缘层,切断了GO 和金属衬底之间的电荷传递途径,改善抗腐蚀性能。对比PI、GO/PI 和AlGO/PI 涂层的防腐性能发现,经过3.5%NaCl 溶液浸泡30 d 后,样品的耐腐蚀性涂层阻抗值(Rc)分别为200,760,2 177 kΩ·cm2,AlGO/PI样品具有更好的耐腐蚀性能。

2.1.3 耐磨涂层

研究者们通常使用纳米级SiO2或纳米碳与PI 的复合材料来提高涂层的耐磨性,这归因于Si-O 键(约460.5 kJ/mol)、C-O 键(358 kJ/mol)与C-C 键(304 kJ/mol)高的解离能。Çakir 等[24]以全氟辛基三乙氧基硅烷和正硅酸乙酯为原料,使用溶胶-凝胶法制备了含纳米SiO2颗粒(5%~20%) 的聚酰亚胺杂化结构(PISF),PISF5 和PISF10 的磨损率分别为4.729×10-5,4.598×10-5mm3/(N·m),均表现出高耐磨性。Roy等[25]制备了石墨烯(GP)/PI 复合涂层,比较PI 和PI/GP在室温和高温(50,100,150,200 ℃)下的耐磨性能后发现,3%GP 含量的涂层比纯PI 磨损率降低了19%~29%,耐磨性提高了35%~78%。Zhou 等[26]制备了碳纳米管(CNT)/氟化石墨烯(FG)/PI 复合涂层,将CNT 质量轻、力学性能优异和FG 突出的化学稳定性、润滑性同时赋予到涂层中,结果发现,共混的改性聚酰亚胺复合涂层具有较强的界面相互作用和力学性能,并提供了充足的耐磨能量,磨损率降低了61%。Li等[27]制备了石墨烯片(GN)/聚乙烯-3,4,9,10-四羧基二氢化物(PTCDA)/PI 复合涂层,通过PTCDA 和GN之间的π-π 堆叠作用来提高耐磨性能,结果发现,与纯PI 相比,当GN 和PTCDA 的质量比为1 ∶1 时,摩擦系数下降了35%以上,磨损率下降了25%以上。

2.2 PAI 涂层的应用

PAI 具有优异的耐磨性能,与工件对磨可在工件表面形成转移膜,防止工件在其表面爬行。近几年为了降低涂层的磨损率,提高摩擦学表现,研究者们尝试在涂层中引入各种类型的耐磨增强填料,如铝粉、片状铝、聚四氟乙烯(PTFE)、碳系材料(石墨、石墨烯和碳纳米管)、金属纳米颗粒(Ag、Au、Cu)、稀土化合物(LaF3、CeF3、La2O3、CeO2)、金属硫化物(Ag2S、MoS2、ZnS)和低聚倍半硅氧烷(POOS)等材料。这些填料可以有效提高涂层的致密性和屏障性能,进一步提高涂层的耐磨性,延长涂层工件的使用寿命。Ma 等[28]制备了PAI/硫化银(Ag2S)纳米粒子复合涂层,对比PAI 涂层、机械混合Ag2S/PAI 涂层与原位合成Ag2S/PAI 涂层的耐磨性能发现,添加Ag2S 的涂层摩擦性能远远优于纯PAI 涂层性能,且原位合成的Ag2S 纳米颗粒添加量为5.0%时,磨损率6.4×10-5mm3/(N·m),比5.0%机械混合Ag2S/PAI 涂层拥有更好的耐磨性,这归功于原位合成的Ag2S 纳米颗粒增强了涂层的内聚力和承载能力。Li 等[29]制备了片状铝增强PAI/聚四氟乙烯(PTFE)复合涂层,与PAI/PTFE 复合涂层相比,片状铝含量为30%的PAI/PTFE 复合涂层的力学性能和摩擦学性能均达到最佳。Zhao 等[30]制备了纳米氧化铈(CeO2)颗粒/PAI/PTFE 涂层,纳米CeO2添加量为5%时,30 μm 厚涂层的显微硬度由未添加的12.86 HV 增加到19.46 HV,耐磨性能也显著提高。

POOS 包含1 个坚固的无机笼状核心(Si8O12),周围环绕着各种有机基团,如氨基、乙烯基、环氧基、羟基和烷基,极易共价键接枝到聚合物基质的主链中,因此可以提高交联密度,增强聚合物材料的力学和摩擦学性能。2018 年,Yu 等[31]制备了氨基化低聚倍半硅氧烷(NH2-POSS)/PAI/PTFE 复合涂层,当NH2-POSS 的添加量为7%时,具有最好的摩擦性能。之后,他们又分别制备了PAI/PTFE/八氨基和单氨基多面体低聚倍半硅氧烷(OM-POSS)和MoS2/PAI/OM-POSS 涂层,OM-POSS 经过原子氧暴露后被氧化成了SiO2钝化层,阻止了底层复合材料的进一步侵蚀和降解,具有出色的摩擦学性能[32,33]。2020 年,他们又将合成的硫多面体低聚倍半硅氧烷引入PAI/PTFE 涂层中,随着S8-POSS 的增加(0~25%),涂层表面粗糙度由1.69 μm 增加到2.66 μm,当S8-POSS 含量为20%时,有效降低了基材的磨损率[34]。

大部分涂层材料所使用的分散介质为具有毒性的有机溶剂,这不利于环境保护和资源保护。Li 团队以水为分散剂,制备了一系列水性PAI 基涂层,包括PTFE/水基PAI/氟化镧(LaF3)复合涂层[35]和水基PAI/二硫化钼(MoS2)/石墨复合涂层[36],大大降低了有毒有机溶剂的利用率。

表4 为现阶段开发出的PAI 耐磨涂层材料性能的整理及比较。

表4 各类PAI 涂层性能Table 4 Various PAI coating properties

(续表4)

2.3 PEI 涂层的应用

PEI 具有出色的耐热、抗化学反应稳定、耐腐蚀等特性,广泛应用于有机涂层领域。但是针对PEI 涂层的研究大多集中在国外,国内的相关成果较少。

2013 年,Lima 等[37]将PEI 沉积在低碳钢上,形成致密的涂层,当涂层厚度为(300±30) μm 时,涂层附着力为9.0 MPa,经过40%H2SO4溶液侵蚀2 000 h 后出现气泡,涂层才与基底分离,证明其具有优异的耐腐蚀特性。近年来,研究者们重点探索了PEI 与添加剂结合的可行性。具体包括以下几种方式:

(1)将石墨烯纳米片或石墨作为填料引入PEI 中,石墨和石墨烯在腐蚀或氧化性的气体、液体环境中能够保持稳定,可以作为金属防腐蚀领域的优良填料。黄飞等[38]制备了石墨烯纳米片(Gnps)/PEI 复合涂料,涂覆于Q325B 钢上后,自腐蚀电流降低了2 个数量级,表现了较好的耐腐蚀性。Davidson 等[39]发现剥离处理的非功能化石墨(UFG)在抑制腐蚀方面与原始石墨烯和功能化石墨烯具有类似的特性,通过制备UFG/PEI复合涂层发现,使用3.5%NaCl 溶液浸泡100 d 后,5%UFG 的复合涂层依旧可以保持完整性。

(2)将TiO2、Al2O3、ZnO 和CuO 等金属氧化物作为填料引入PEI 中可以提高涂层厚度,增强涂层的耐腐蚀、机械和阻隔性能。当ZnO 和CuO 降解时,Zn2+和Cu2+会与聚合物的氮原子相互作用,使得聚合物的形态和结构紧凑,降低金属衬底的腐蚀率[40]。Rahali 等[41]通过电化学阻抗谱对PEI、ZnO/PEI、CuO/PEI 3 种涂层进行了耐腐蚀性比较发现,CuO/PEI 的阻抗值(高于5×105Ω·cm2)最大,保护效率最好。

(3)制备聚合物与PEI 的复合防腐涂层。汪春民[42]在镁和镁合金基材表面引入聚多巴胺(PDA),并与PEI 进行复合,在3.5%NaCl 溶液中,PDA/PEI 涂层对Mg 基体的腐蚀抑制率达到了99.26%,电化学阻抗测试显示,PDA/PEI 涂覆样品低频阻抗为107Ω·cm2,未涂覆基体的低频阻抗为102.75Ω·cm2,表明PDA/PEI 涂层显著提升了基体的耐蚀性。该涂层中的PDA可以增强结合力,起到“强力胶水”的作用,抑制了涂层与基体之间的电子转移。

(4)制备黏土与PEI 的复合防腐涂层。黏土与聚合物复合可增强涂层的力学[43]和阻隔性[44],有机改性的黏土也可增强其与聚合物之间的界面黏附性,降低表面能。James Jose 等[45]制备了有机改性氟己石(OFH)与PEI 复合涂层,经过3.5%NaCl 溶液侵蚀后,涂层的存在使基材表面恶化明显减弱。

(5)将纳米结构的镁金属作为填料引入到PEI。镁的优先氧化带来的阴极保护以及PEI 本身抑制的双重作用可以为基体带来良好的腐蚀保护。Dennis 等[46]制备了Mg/PEI 复合涂层,在3.5%氯化钠水溶液中随着Mg 添加量的增加(0,10%,20%,40%),当添加量为40%时,Mg/PEI 电化学腐蚀率达到最优。

3 总结与展望

随着科技的发展,涂层领域对高性能聚合物的兴趣和需求增加。聚酰亚胺类聚合物作为高分子金字塔顶端的材料,理应在涂层领域发挥作用。本文阐述了3种聚酰亚胺类高性能聚合物涂层材料研究方法:①将PI 涂覆于金属、聚合物和碳纤维上,改善基材的耐热、导热性能;引入PUI 与碳系材料改善PI 涂层的吸湿性差、寿命短等缺点,提高耐腐蚀性;引入纳米SiO2及纳米碳系材料,依靠Si-O 键、C-O 键与C-C 键高的解离能,提高耐磨性能。②通过在PAI 涂层中引入各种类型的耐磨增强填料,如铝粉、PTFE、金属纳米颗粒、金属硫化物(Ag2S、MoS2、ZnS)和低聚倍半硅氧烷(POOS)等,达到降低PAI 涂层的磨损率,提高摩擦学表现的目的。③PEI 涂层的研究重点集中于与耐腐蚀填料的结合,通常使用碳系纳米材料、金属纳米颗粒、黏土等作为填料,来提升涂层的耐腐蚀性。

近些年聚酰亚胺类涂层的应用领域持续扩大,各领域对涂层性能的要求越来越苛刻。未来关于聚酰亚胺类聚合物涂层的工作将更多地关注添加剂的改善和先进材料的开发2 个方面。添加剂方面:首先,现阶段添加剂多为无机物或碳系材料,与有机涂层相容性较差,开发聚合物类添加剂,与涂层之间产生化学键合连接;其次,无机添加剂应侧重于通过表面吸附有机改性剂、产生反应化学键合或聚合物包覆,改善与涂层基体相容性;最后,添加剂的二元共混局限性较大,多元共混会是未来方向。新材料开发方面,3 种涂层都应从单体开发入手降低合成成本。PAI 和PEI 应更多开发新种类单体,丰富合成方法及制备流程。这些发展将会有效扩大关于聚酰亚胺类聚合物涂层材料的应用范围。