超超临界汽轮机转子FB2钢电渣重熔熔渣析晶行为研究

彭雷朕 王承 许文文 叶成立

(1.二重(德阳)重型装备有限公司,四川 德阳618000;2.中国第二重型机械集团有限公司,四川 德阳618000;3.东北大学,辽宁 沈阳618000)

我国“富煤、贫油”的特殊能源资源结构决定了在未来较长时间内,电力结构仍以燃煤发电为主导地位[1]。我国燃煤发电行业占煤炭使用比例高达80%,因此推行煤炭的清洁高效利用对国民经济发展和环境友好有重大意义。目前,提高燃煤机组的蒸汽温度和压力是提高热效率最有效的方法之一[2]。从2000年到现在,我国600~620℃超超临界机组数量已经处在世界前列,630℃超超临界示范机组也正在紧锣密鼓的建设过程中,600℃超超临界机组转子锻件也已经国产化,但620℃超超临界转子锻件(FB2)由于耐热温度的提升[3-4],锻件制造难度大幅增加,目前全部依赖进口。而国内老机组改造和前期准建的超超临界机组及“一带一路”沿线国家燃煤发电机组的投资,620℃高中压转子锻件将有巨大的市场需求。

经过前期文献调研,生产超百吨级电渣锭过程,由于冶炼周期延长,熔渣高温挥发[5]和渣皮结晶[6-7]等严重影响渣池成分的稳定,在超百吨级电渣锭制备后期,渣池成分发生明显变化[8-9],影响电渣重熔操作的顺行及工艺参数的稳定等,甚至电渣锭中上部存在明显冶金质量问题[10]。

本研究利用Factsage热力学软件熔渣差热分析(DSC)及高温水淬渣XRD、SEM-EDS分析相结合的方法,研究超超临界汽轮机转子FB2钢电渣重熔用熔渣的析晶行为,为后续超百吨级电渣锭全重熔周期稳定化冶炼技术攻关奠定基础。

1 实验

1.1 Factsage热力学计算

采用热力学软件Factsage 8.2计算研究熔渣冷却过程中平衡析晶行为。计算采用Equlim模块,数据库选用FactPS、FTOxid,熔渣初始温度为2000℃,析晶过程为平衡析晶,熔渣成分如表1所示。

表1 实验用熔渣成分(质量分数,%)Table 1 The composition of the slag for experiment(mass fraction, %)

1.2 熔渣差热分析

目前对结晶性能的研究的主要方法主要有:差热分析(DSC)、单丝热偶技术(Single hot thermocouple technology,SHTT)和双丝热偶技术(Double hot thermocouple technology,DHTT),以及激光共聚焦扫描显微镜(Confocal Laser scanning microscope,CLSM)等。DSC分析方法具有技术成熟,广泛应用于各种物质的相变、分解、结晶、挥发等过程的检测分析,且过程可控,能够实现不同升温速率、降温速率、气氛等精确控制。采用SHTT/DHTT技术可以实现原位观察,可视化熔渣的动态熔化、结晶和玻璃转变等相变过程。而采用CLSM方法时,则主要面临实验费用较高等缺点。

因此本实验采用差热分析技术进行熔渣结晶性能研究。使用设备为功率补偿型NETZSCH Instrument DSC(STA409CD,NETZSCH-Gerätebau GmbH, Germany)。实验用渣料为上述表1中熔渣。

实验前采用已知熔点和热焓值的高纯金属Au,Zn,Al和In等进行温度和热焓校准。实验中使用铂金坩埚,坩埚容积为50 ml,参比坩埚也为同样规格的铂金坩埚。实验过程中通入高纯氩气保护(Ar纯度为99.999%),加热炉内保护气的吹入流量为50 ml/min,而称重系统天平的保护气吹入流量为20 ml/min。在称重系统清零稳定后加入约8 mg的上述粉碎至200目以下的粉末,开始升温,升温速率为8 K/min,升温至1773 K(1500℃)后,恒温5 min,保证液态熔渣成分均匀及温度均匀。然后开始冷却,冷速为10 K/min,直至温度为623 K(350℃)。同时为了实验结果的可靠及对记录曲线进行修正平滑,每组实验均需要相对应条件和使用坩埚的空白实验。以减少炉内气流的对流和紊流等造成实验结果扰动。

1.3 高温水淬渣及XRD、SEM-EDS分析

高温水淬是一种常用的一种室温研究熔渣高温结构和析出相的方法[11]。实验中使用的坩埚为内衬0.2 mm厚的钼片的石墨坩埚,石墨坩埚内径10 mm,高15 mm。坩埚内加入2 g预熔的渣料,升温至1773 K,恒温10 min后,开始降温。降温速率控制在约10 K/min,降温至DSC曲线放热峰的终止温度后,快速提出坩埚并投入至水中。

将水冷渣样部分进行XRD物相分析。XRD检测设备为Ultima IV(1.6 kW)配备石墨晶体单色仪,实验采用Cu靶材,扫描2θ角度为15°~90°,扫描速度为1.25°/min。

对上述水淬渣进行SEM-EDS物相形貌等分析,采用场发射扫描电镜(ZEISS ULTRA PLUS)进行形貌观察分析,并使用配备的Oxford能谱仪进行成分分析,能谱分析过程中操作电压为20 kV。

1.4 熔渣析晶动力学分析

析晶动力学计算采用Freeman-Carroll[14-16]计算方法,Freeman-Carroll计算方法是一种重要的根据DSC/DTA实验结果分析结晶动力学的方法,目前已被广泛运用到不同冶金熔渣的析晶动力学研究中,并取得了较为满意的结果[17-19]。这种计算方法中对DSC/DA曲线分析并得到结晶动力学的理论是由Borchardt and Daniels[18]提出。计算公式如下:

(1)

(2)

对式(2)进行一次微分,可得式(3)。

(3)

式中,α为结晶的体积分数或者结晶率;E为激活能;R为气体常数;T为开尔文温度(K);β为降温速率(K/min);n为Avrami常数,决定晶相的析出机制和生长维数;A为常数。

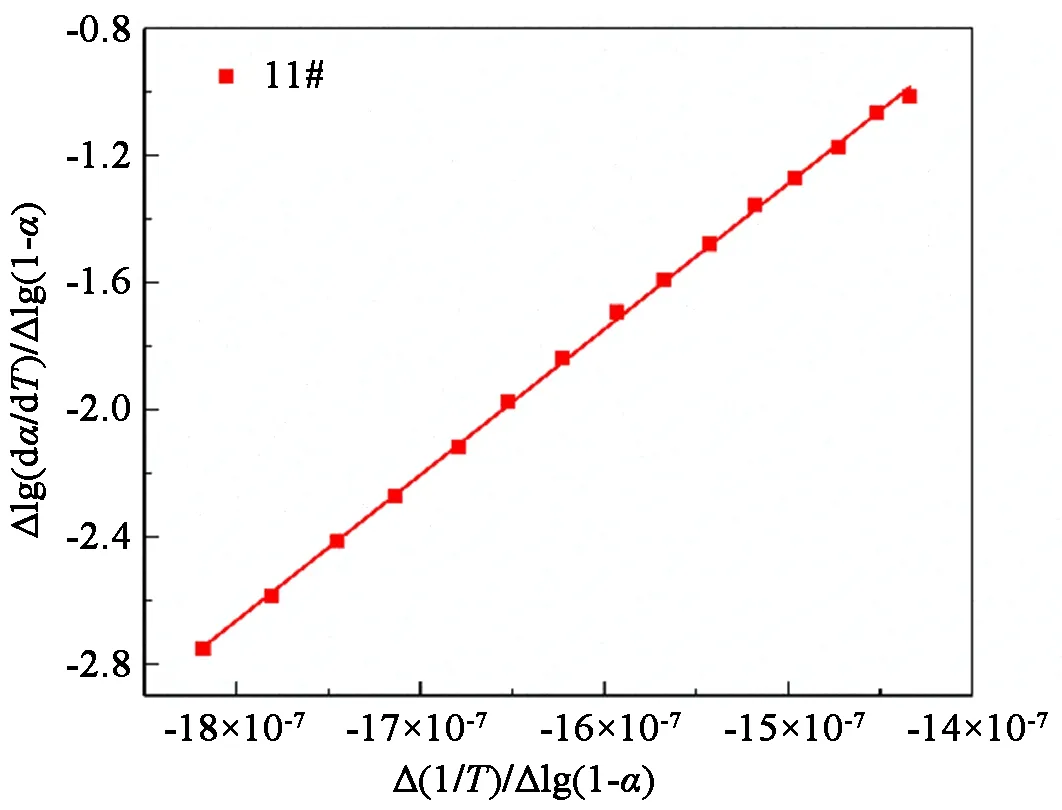

对Δlg(dα/dT)/Δlg(1-α)和Δ(1/T)/Δlg(1-α)进行作图,可得E和n。

2 结果与分析

2.1 初晶相分析

Factsage热力学软件计算结果如图1所示,从图中可看出:熔渣在平衡冷却过程中,首先析出大量CaF2,析晶温度约为1320℃;其次析出Ca12Al14F2O32,析晶温度约1300℃;MgO和MgAl2O4析晶温度接近,约1260℃;Ca3B2O6析晶温度较低,约1170℃。

图1 Factsage计算的熔渣冷却过程中析出晶相质量随温度变化Figure 1 The variation of precipitated crystal mass with temperature during slag cooling by using Factsage calculate

熔渣差热分析结果如图2所示,从图中可看出,熔渣在10℃/min的冷却过程中,至少3种晶相析出;初晶相(P1)的析出温度约1280℃;P2峰可能为复合峰,析出温度约1250℃;P3峰较小,且峰值较低,有可能对应Ca3B2O6,析晶温度约1000℃。

图2 熔渣析晶行为Figure 2 Crystallization behavior of the slag

高温水淬渣的XRD分析结果如图3所示,从图中可看出:P1峰对应的析晶相为CaF2;P2峰为复合峰,对应的析晶相为Ca12Al14F2O32和MgO,未检测到MgAl2O4,可能原因是析出量过低;鉴于XRD分析精度,P3峰对应析晶相未检测到,可能原因是P3峰对应的晶相的析出温度较低,不利于晶核形成和长大,且P3峰晶相过于分散等。

图3 六组熔渣不同温度淬火后的XRD分析结果Figure 3 XRD analysis results of six groups of quenched slags at different temperatures

2.2 析晶相形貌分析

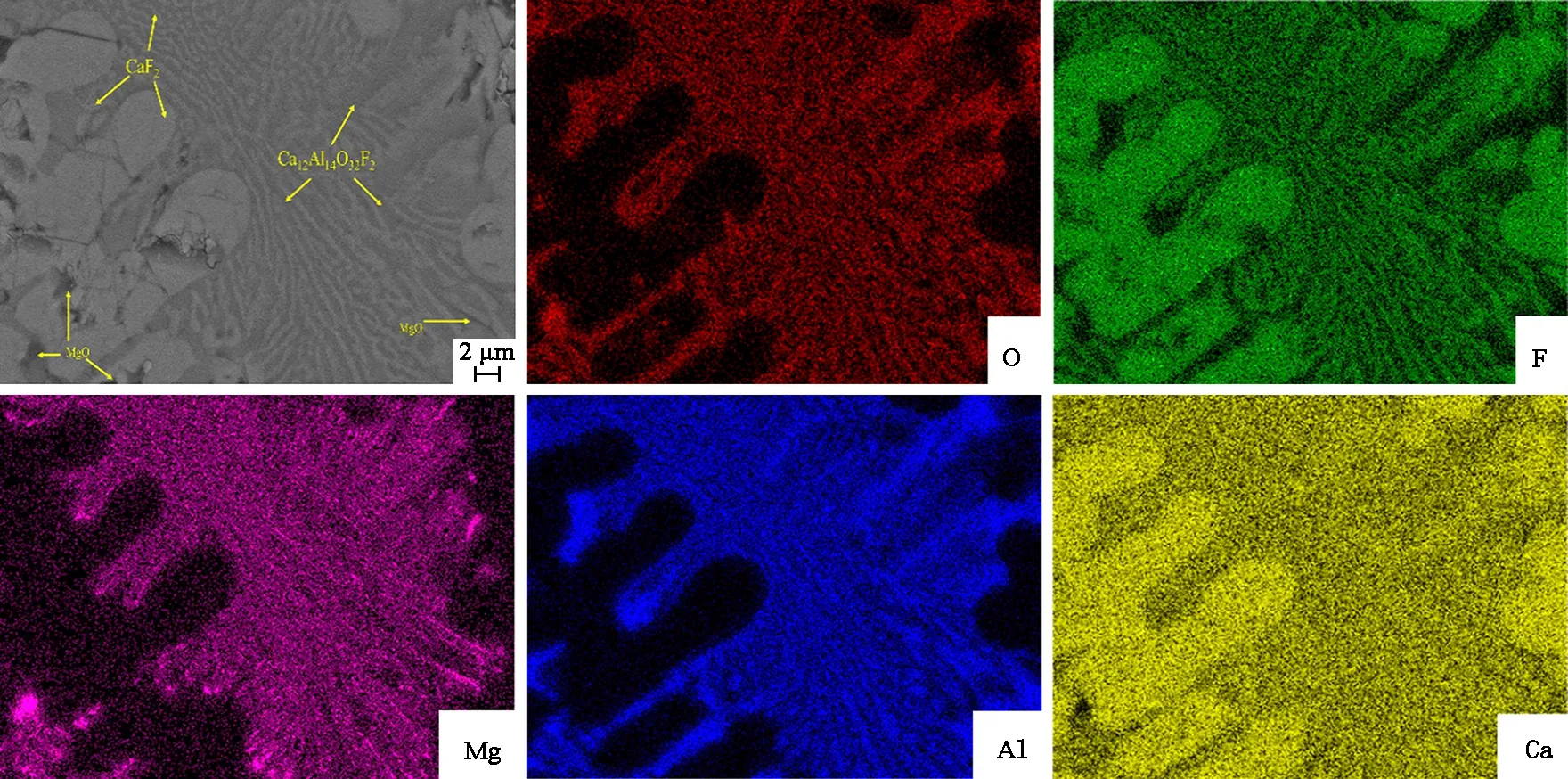

P1峰高温水淬渣的SEM-EDS分析如图4所示。

从图4可看出:在P1峰高温水淬熔渣中,CaF2作为初晶相,在熔渣基体中大量析出;CaF2呈现块状、岛状,此时初晶相尚未长大,但已占据熔渣基体的大部分面积。

P2峰高温水淬熔渣的SEM-EDS分析如图5所示。

从图5可看出:P2峰熔渣中,CaF2晶相形貌主要是枝晶状和流水样,且CaF2是主要析出相。MgO晶相形貌细窄,如短细棒状,且MgO主要在CaF2附近析出。在该水淬渣中检测的三种析出物相和XRD检测结果一致。

从上述分析可看出:CaF2作为初晶相,在降温过程中均匀析出,并随温度降低快速长大,占据熔渣基体的大部分空间;随后析出的Ca12Al14F2O32、MgO和MgAl2O4则只能在CaF2晶相枝晶间析出,且比较分散。

2.3 析晶动力学分析

根据式(1)、(2)、(3)和图2,可得CaF2的析晶动力学曲线如图6所示。

根据图6拟合曲线的斜率和截距,可得CaF2的析晶活化能和Avrami常数。从图6可以看出:熔渣中的实验点呈现良好的线性关系,相关系数R2在0.98左右。通过计算可得CaF2的结晶活化能为88 MJ/mol,Avrami指数n为4.3,说明CaF2的析晶机制为三维生长机制,且从水淬熔渣中CaF2的形貌主要是枝晶状和近椭圆面状,也说明了CaF2的析出主要是三维生长机制[19]。

由于P2峰为复合峰,对应的析晶相为Ca12Al14F2O32、MgO,或含有部分MgAl2O4,但MgAl2O4析出量较少,XRD、SEM-EDS分析未检测出来。由于为复合析出峰,DSC曲线无法进行分峰处理,无法对P2峰对应的析晶相进行析晶动力学分析。

图4 P1峰水淬渣的SEM-EDS分析Figure 4 SEM-EDS analysis of water quenched slag at peak P1

图5 熔渣在P2峰水淬渣样的面扫分布Figure 5 Face scanning distribution of water quenched slag at peak P2

图6 熔渣中CaF2的析晶动力学分析Figure 6 Crystallization kinetics analysis of CaF2 in slag

从Factsage热力学计算结果和DSC曲线P3峰析晶温度,分析可知:P3峰对应析晶相应为Ca3B2O6。根据式(1)、(2)、(3)和图2,计算得Ca3B2O6的析晶动力学曲线,如图7所示,Ca3B2O6的析晶活化能为10 MJ/mol。

活化能的意义主要是结晶需要克服的能量,通常来说,活化能越低则熔渣析出该物相的倾向越大。CaF2的析晶活化能大于Ca3B2O6析晶活化能,但Ca3B2O6的析晶温度低,且CaF2作为初晶相,因此上述熔渣在冷却析晶过程中首先析出CaF2,且CaF2在液态熔渣中均匀形核析出,并随温度降低快速长大,占据熔渣大部分体积空间。

2.4 电渣渣皮成分预测

通过上述分析,固态熔渣中CaF2占据熔渣大部分体积空间,即便在电渣重熔过程中渣皮的形成过程中存在环形微渣池及随电渣锭抬升,渣皮存在部分返熔等现象,形成的固态渣皮中的主要成分仍为CaF2,CaF2基体中嵌杂少量分散的Ca12Al14F2O32、MgO和MgAl2O4。由于Ca3B2O6析出温度过低,而电渣重熔过程中渣皮的形成具有一定的温度梯度,因此渣皮最外层会首先形成初晶相CaF2层,Ca3B2O6会在CaF2层外形成,随渣皮部分返熔,Ca3B2O6会再次熔化进入渣池。因此,可预测FB2电渣重熔过程中,渣皮的理论预测成分应为CaF2,夹杂微量的MgO和Al2O3。

图7 熔渣中Ca3B2O6的析晶动力学分析Figure 7 Crystallization kinetics analysis of Ca3B2O6 in slag

通过对电渣重熔超超临界汽轮机转子用FB2钢熔渣的析晶行为研究,对电渣重熔过程中渣皮成分的预测,并结合后续工业实际生产过程中渣皮成分的实验分析,对理论预测结果进行修正,掌握工业生产过程中渣皮的形成对渣池成分的影响规律,并采取措施修正熔渣成分的变化,弥补渣皮形成对熔渣成分的影响,实现超百吨电渣锭电渣重熔过程中熔渣成分的稳定,保证电渣重熔操作的顺行及工艺参数的稳定性,最终提高电渣锭的冶金质量和利用率。

3 结论

(1)电渣重熔超超临界汽轮机转子用FB2钢熔渣的理论初晶相为CaF2,CaF2理论析出温度为1320℃,10 K/min降温过程中,析出温度为1280℃。

(2)CaF2的析晶机制为三维生长机制,在液态熔渣中均匀形核析出,并随温度降低,CaF2快速长大,占据熔渣大部分空间体积。

(3)超超临界汽轮机转子FB2钢电渣重熔过程中,理论上渣皮熔渣晶相中大部分是CaF2,CaF2基体中嵌杂少量Al2O3、MgO。