表面波度对泵用液体圆孔端面密封泄漏特性的影响

顾广溪 宋源森 白少先

(1.新乡航空工业(集团)有限公司 河南新乡 453000;2.浙江工业大学机械工程学院 浙江杭州 310032)

多孔端面密封作为一种非接触式端面密封,可应用于航天燃油泵等设备[1-2]的轴端密封,在高参数工况下,通过调控密封端面织构结构来实现密封优良的耐磨性,以及严格控制介质的泄漏,从而保证设备的可靠性。对于圆孔织构密封端面,国内外学者针对其密封动压效应开展了理论和实验研究[3-8]。研究表明,密封端面加工圆孔织构可以减小摩擦副的磨损,同时通过控制孔的排布方式和几何参数可实现良好的动压开启性能以及低泄漏特性。

由于密封环加工过程中机器存在低频振动[9]以及密封运行中密封端面产生热变形和力变形[10],使得密封环表面形成特征尺度相近于密封膜厚的周向波度,这在一定程度上影响密封的开启性能以及泄漏特性。1974年,LEBECK[11-12]对运行一段时间后的碳环表面进行测量,均发现表面波度,并且认为波度的存在可以增加液膜承载能力,但是波度过大会造成密封流体静压力增加而导致密封泄漏过大;同时通过理论分析指出,在恒定波数下,表面波度波高增加至5倍,密封泄漏量增加2个量级;而波数从3个增加至9个,泄漏量处于同一量级。

密封端面周向波度的产生与端面织构的布置将进一步影响液体端面密封的密封特性。罗显等人[13]对波度、锥度和槽型耦合之后进行数值分析,研究表明槽型位置排布在表面波度影响下对密封端面开启力产生不同的影响。郝木明、韩婕等人[14-15]考虑表面波度的影响分别分析了有槽和无槽液体端面密封,指出波度对密封端面压力分布影响很大(尤其螺旋槽槽根处),同时波幅越大,端面压力峰值越高;波数对密封泄漏影响较小,而波幅从0.1 μm增加至0.5 μm,泄漏率增加了32%。

然而,ETSION等[16]研究指出激光加工圆孔端面可以在空化效应的作用下产生额外的动压开启力,并且在工况参数的影响下,空化效应的削弱会降低密封端面开启力而导致磨损。李振涛等[17]研究了波度对液体端面密封空化特性的影响,研究表明,当密封端面表面波度量纲波高不超过0.5且波数不低于8时,会促进空化的发生。因此在液体润滑条件以及表面波度的影响下,织构内空化的发生[18],使得密封开启性能和泄漏特性的变化规律变得更加复杂。在工程应用中,需要准确掌握密封表面微观结构以及液膜动压行为对液体端面密封的影响规律。因此表面粗糙度和波度、液膜空化以及密封端面织构的耦合作用需进一步探讨。

为了分析周向表面波度、空化效应以及织构排布的耦合作用对泵用液体圆孔端面密封泄漏特性的影响,本文作者建立液体圆孔端面密封分析数学模型,数值求解不同圆孔排布方式下液体端面密封的压力分布和泄漏率,分析表面波度几何参数(波高、波数)和密封工况参数(转速、密封压力、膜厚等)对开启力和泄漏率的影响规律。

1 理论分析模型

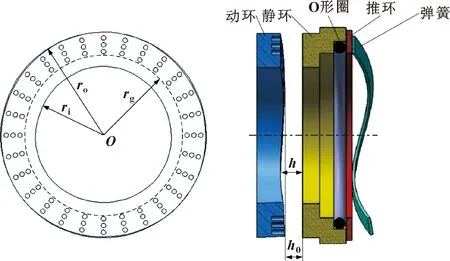

图1所示为考虑周向表面波度的液体圆孔端面密封结构示意图。密封由动环、静环、O形圈、推环和弹簧组成,密封动静环间的基础膜厚为h0;圆孔均布开在密封动环上,并位于密封高压侧,圆孔的深度为hg。同时密封动环的表面存在周向波度,而机械表面波度呈现近似余弦曲线[19],密封表面波度数量为N,波高为A,因此考虑周向表面波度之后密封端面间膜厚可表示为

图1 液体圆孔端面密封示意Fig.1 Liquid circle-dimple face seal

(1)

式中:θ为周向角度坐标。

采用Patir-Cheng平均流量模型(简称PC平均流量模型)[20],考虑液膜发生空化,液体润滑雷诺方程[21]为

(2)

式中:p为密封端面间压力;pc为液膜空化压力,取pc=30 kPa;Qr为径向压力流量因子;Qs为剪切流量因子;Qθ为周向压力流量因子;r为半径坐标;ρ为液体密度;η为液体黏度;ω为密封转速。

量纲一开启力F的表达式为

(3)

量纲一泄漏率Q的表达式为

(4)

采用文献[22]的操作工况参数以及圆孔端面的几何参数,通过文中数值计算方法获得了圆孔端面液膜压力分布以及不同膜厚下圆孔端面的承载能力,并与文献[22]中的承载能力进行对比。如图2和图3所示,端面圆孔织构内产生明显的空化现象,随着膜厚的增加,端面承载力逐渐下降。由于计算模型的不同,两者的端面承载力存在一定的偏差,但计算偏差在允许范围之内,模型所计算的承载能力与文献中承载能力变化趋势相同,验证了文中计算方法的可靠性。

图2 基于文献[22]单圆孔模型下端面液膜压力分布 (ω=3 600 r/min,h0=9 mm,pc=28 kPa)Fig.2 Pressure distribution based on the single-cell model of Ref.[22](ω=3 600 r/min, h0=9 mm,pc=28 kPa)

图3 模型计算承载能力与文献[22]结果对比 (ω=3 600 r/min,pc=28 kPa)Fig.3 Comparison of the load-carrying capacity between the present model and the Ref.[22] (ω=3 600 r/min,pc=28 kPa)

文中数值分析采用的密封结构尺寸和工况参数如表1所示。

表1 密封结构尺寸和工况参数Table 1 Structure size and working condition parameters of the face seal

2 结果与讨论

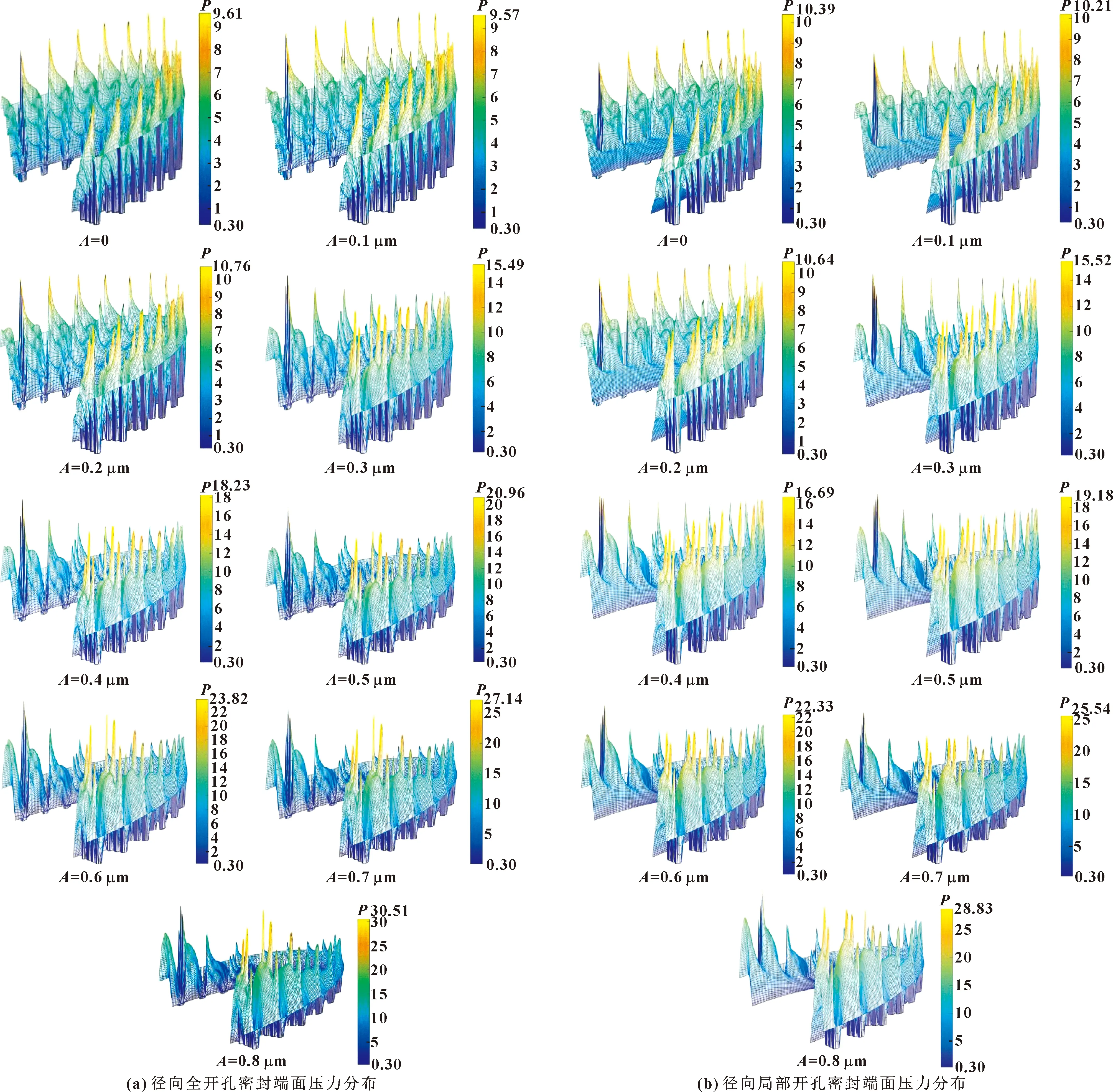

图4所示为表面波度对不同圆孔排布密封端面液膜压力分布的影响。由于内外径压差所导致的压力流以及密封相对旋转引起的剪切流,密封端面间液体流经微孔,并在圆孔迎风侧产生集聚效应,使得密封端面形成显著的动压效应;同时当液体通过圆孔发散区域时,局部流体压力急剧下降产生空化效应。当密封不考虑周向表面波度(A=0)时,径向局部开孔密封端面的压力峰值(P=10.39)明显大于径向全开孔密封端面的压力峰值(P=9.61);考虑周向表面波度后,当表面波度幅值(A)增大至0.4 μm甚至更大时,径向全开孔密封端面的压力峰值大于径向局部开孔密封端面的压力峰值。这是因为周向表面波度的存在使得密封端面产生周向收敛区和发散区,密封端面收敛区以及微孔收敛区耦合后,使得密封端面产生更高的端面压力;而在密封端面周向发散区,产生的压力明显比不考虑周向表面波度时的端面压力小。

图4 表面波度对不同圆孔排布密封端面压力分布的影响Fig.4 Influence of surface waviness on pressure distribution of seal face with different arrangement of dimples: (a)pressure distribution of radial fully dimples face;(b)pressure distribution of radial partial dimples face

2.1 波度参数影响

2.1.1 波高

图5所示是不同密封膜厚下波高对不同圆孔排布端面密封开启力和泄漏率的影响关系曲线。可以看出,密封膜厚设计取值较大时,波高对密封开启力的影响不明显,但是当膜厚较小(h0<3 μm)时,随着波高的增加,开启力显著增加;同时密封端面全开孔时的开启力明显小于密封端面局部开孔时的开启力。而在波高的影响下,密封端面局部开孔时的泄漏率小于密封端面全开孔时的泄漏率,但是当膜厚为2 μm时,密封端面局部开孔时的泄漏率反而较大;同时随着波高的增加,密封泄漏率逐渐增加。

图5 不同密封膜厚下波高对不同圆孔排布端面密封开启力和泄漏率的影响Fig.5 Influence of waviness amplitude on open force(a)and leakage(b)of face seals with different arrangement of dimples under different seal film thickness

这是因为密封端面圆孔织构以及端面波度均产生动压效应,并且密封端面织构内部空化使得动压效应减弱。全开孔的密封端面空化区明显较大,这导致密封开启力的减小。表面波度改变密封泄漏通道,波高越大,泄漏率相应地逐渐增大。在大膜厚情况下,波度对端面流体阻碍作用以及对圆孔动压效应的影响较小,而随着膜厚的下降,波高所带来的影响明显增大。

2.1.2 波数

图6所示是不同压力下周向波数对不同圆孔排布密封开启力和泄漏率的影响关系曲线。在低压工况下(po=0.1 MPa),周向表面波度数量对开启力没有明显影响;随着密封压力的增加,当波数小于10,开启力随着波数增加而增加,但开启力在波数增大到10之后保持恒定。同时可以看到,当压力为0.4 MPa时,在不同的周向波数下,径向全开孔端面密封的开启力和泄漏率明显大于径向局部开孔端面密封的开启力和泄漏率。而当压力为1.0 MPa时,径向全开孔端面密封的开启力反而小于径向局部开孔端面密封的开启力。但当周向波数从2增加至12,径向全开孔端面密封的泄漏率大于径向局部开孔端面密封的泄漏率;周向波数大于12之后,径向全开孔端面密封的泄漏率反而小于径向局部开孔端面密封的泄漏率。原因主要是,波数的增加使得密封端面周期性的收敛-发散区增加,这则导致在发散区空化发生增加;随着密封压力的增加,其对密封端面织构内空化效应的抑制作用逐渐增强。密封端面圆孔排布与波度的耦合作用使得密封开启力与泄漏率变化明显。

图6 不同压力下周向波数对不同圆孔排布密封开启力和泄漏率的影响Fig.6 Influence of waviness number on open force(a)and leakage(b)of face seals with different arrangement of dimples under different pressure

2.2 操作参数的影响

2.2.1 转速

图7所示是转速对不同圆孔排布密封开启力和泄漏率的影响曲线。随着转速的增加,密封端面开启力逐渐增加,当转速增加至一定程度之后,开启力逐渐趋于平稳;同时,径向局部开孔的密封端面开启力大于径向全开孔密封端面开启力。这是因为转速的增加促发空化现象,使得圆孔积聚效应减弱,并且全开孔端面空化区也会大于局部开孔空化区。但是对于密封端面泄漏,当转速小于10 000 r/min时,由于径向局部开孔密封端面存在周向非开孔区,可以在一定程度上阻塞液体的泄漏,所以径向全开孔端面密封的泄漏率明显大于径向局部开孔端面密封;但当转速大于10 000 r/min,两者泄漏率没有差距。

图7 不同压力下转速对不同圆孔排布密封开启力和泄漏率的影响Fig.7 The influence of rotational speed on open force(a)and leakage(b)of face seals with different arrangement of dimples under different pressure

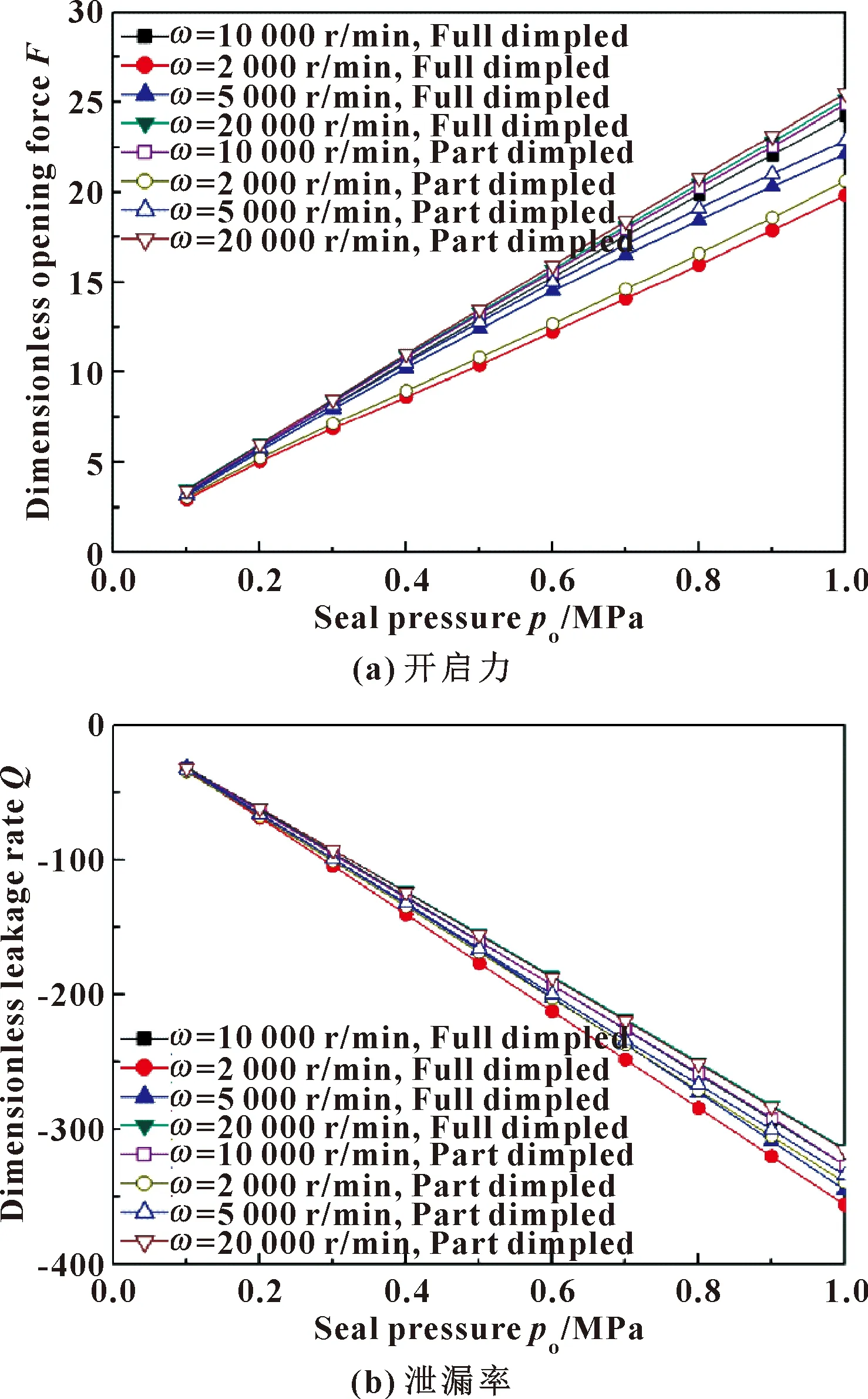

2.2.2 密封压力

图8所示是不同转速下压力对不同圆孔排布密封开启力和泄漏率的影响。可以看出,在恒定转速下,密封压力的增加使得密封端面静压开启力相应增大;径向局部开孔密封端面开启力与径向全开孔密封端面开启力的差值随着密封压力的增加越来越大,但转速逐渐增加导致空化强度增强,两者数值差值逐渐减小;泄漏率也呈现相似的变化趋势,密封压力越大,泄漏率越大。对于低速工况,径向局部开孔端面密封的泄漏率随着密封压力的增加均大于径向全开孔端面密封的泄漏率;但对于高速工况,密封端面圆孔排布方式对密封泄漏影响较小。

图8 不同转速下压力对不同圆孔排布密封开启力和泄漏率的影响Fig.8 The influence of seal pressure on open force(a)and leakage(b)of face seals with different arrangement of dimples under different rotational speed

2.2.3 膜厚

图9所示是表面波度的影响下膜厚对密封泄漏特性的影响曲线。如图所示,液体圆孔端面密封开启力和泄漏率呈现相同的变化趋势,密封端面间膜厚从0.3 μm增加至3 μm,开启力和泄漏率的值迅速下降并逐渐趋于水平。这是因为周向表面波度的存在使得波谷区的端面压力下降,膜厚的增加,剪切作用所产生的动压效应减弱,开启力也相应下降。在空化效应以及波度的影响下,空化区的增加阻塞密封的泄漏,泄漏呈现下降的趋势;但在不同转速下,两种排布端面密封的泄漏率受膜厚影响较小。

3 结论

(1)周向表面波度明显改变密封端面压力分布。表面波度使得密封端面产生周向收敛区和发散区,密封端面收敛区以及微孔收敛区耦合后,使得密封端面产生更高的端面压力;而在密封端面周向发散区,产生的压力明显比不考虑周向表面波度时的端面压力小。

(2)随着波高的增加,密封泄漏率逐渐增加,并且径向局部开孔端面密封的泄漏率小于径向全开孔端面密封的泄漏率,但是当膜厚为2 μm时,密封端面局部开孔时的泄漏率反而较大。在低压工况下,波数对两种排布端面密封的泄漏率无明显影响;随着压力的增加,周向波数使得径向全开孔端面密封的泄漏率逐步减小。

(3)液体圆孔端面密封的泄漏明显受到转速、密封压力和膜厚的影响。随着密封压力的增加,密封泄漏增大,而随着转速和膜厚的增加,密封泄漏逐渐减小。在高速下,密封端面圆孔排布方式对密封泄漏影响较小。