动物油脂热压联合提取装置设计与试验

王亚伟,刘 亮,常 超,贺 超,李 刚,刘新新,徐桂转,李鹏飞,卢 南,冯敬礼,焦有宙,5

动物油脂热压联合提取装置设计与试验

王亚伟1,2,刘 亮1,2,常 超1,2,贺 超1,2,李 刚1,2,刘新新1,2,徐桂转1,2,李鹏飞1,2,卢 南3,冯敬礼4,焦有宙1,2,5※

(1. 河南农业大学机电工程学院农业农村部农村可再生能源新材料与装备重点实验室,郑州 450002;2. 河南省生物质能源与纳米材料国际联合实验室,郑州 450002;3. 江苏北斗星环保股份有限公司,南京 210000;4. 牧原食品股份有限公司,南阳 473000;5. 河南工程学院,郑州 451191)

提高病死畜禽胴体中的油脂提取率是实现病死畜禽进一步资源化的关键,为此该研究设计了一种动物油脂热压联合提取装置。首先基于静力学和热传递分析,结合动物油料特性,对关键部件压力机构和油脂提取机构进行了设计,并对加热、加压和可编程控制系统分别进行了关键参数设计和设备选型,最后选取板油进行了装置性能试验,并对提取的油脂进行了黏度测试。结果表明:在70~150 ℃范围内,单独温度和热压联合两种油脂提取方法的最佳温度均为130 ℃,在此温度下油脂提取率最高分别可达到59.15%和81.35%。相同温度下,热压联合油脂提取率较单独温度作用最高可提升31.21个百分点。减小油料规格对单独温度作用可明显提高油脂提取率,而对热压联合油脂提取率无明显影响。在高于130 ℃试验温度下进行热压联合油脂提取,能够达到油脂完全提取效果,所提取油脂在70~150 ℃温度范围内测得黏度为0.004~0.091 Pa·s,符合工业用润滑油黏度标准。

设计;试验;油脂提取;热压联合;工艺参数;黏度

0 引 言

中国是畜牧养殖大国,每年仅病死猪的数量就高达0.8亿头[1]。据农业农村部统计,目前全国病死畜禽实际无害化处理数量仅为正常死亡淘汰量的10%,畜禽胴体不良处置极易造成水体和土地污染等生态环境问题[2]。畜禽胴体富含大量甘油酯组成的油脂,可广泛应用于能源[3-4]、化工[5]和材料[6]等领域,尤其是由动物油脂合成的润滑脂具有高闪点、易降解和低毒性等优点,具有优良实用价值[7]。因此,开发高效的动物油脂提取技术,对于推动病死畜禽的无害化处理、资源化利用及生态环境保护具有重要意义。

动物油脂多以脂肪颗粒或脂滴形式存在于油料细胞内,占据整个油脂细胞质量的90%以上,其主要成分是甘油三酯[8]。通过加热或添加生物酶可以使包裹油脂的蛋白结构溶解,也可通过机械加压方式破坏油脂存储结构,从而达到释放油脂目的[9-10]。此外,根据油脂在不同溶剂中溶解度不同,通过萃取等方式也可对油脂进行提取[10]。因此,根据以上原理的不同,可将油脂提取分为加热法、压榨法、酶解法和萃取法等[11-12]。

加热法通常包含三个主要过程:油料加热、固液分离和水分蒸发[13]。油料与介质的质量比通常为0.2,该提取过程需要在85~95 ℃的水浴或油浴环境中保持15~30 min,然后通过单独挤压对残渣中液相进行二次分离,最后经离心、干燥得到纯净油脂。加热法不能有效地将与蛋白质结合的油脂进行分离,故油脂提取率相对较低,约为所含油脂质量的35.06%~45.9%[14]。压榨法中的压缩力一般由螺旋挤压机提供,在油渣的液固两相混合物分离中也常采用液压驱动形式进行液相提取。目前,该方法主要应用于植物油脂榨取,在动物油脂提取方面尚未有报道。酶解法主要包含酶解和离心两个过程,生物酶添加量约为底物质量的0.05倍,最佳酶解温度为50~60 ℃。该方法的油脂提取率较加热法高1%~2%,但提取过程需要花费2~3 h,且在过程结束时需要将提取物置于高温环境中加热约30 min进行生物酶分解[15],无法回收利用增加了该方法的经济成本[16-17]。萃取法的油脂提取率相对较高,能够达到80%~90%,然而该方法需要花费较长时间,且提取过程中还会产生大量残留溶剂。此外,溶剂法能够将油料中磷脂和固醇等油性物质同时进行提取,一定程度上降低了油脂品质,因此需要将提取物进行精炼处理,故该方法更适合含量分析检测[18]。除去溶剂萃取,超临界萃取也被应用于油脂提取,其原理是利用超临界流体在不同压力和温度下具有不同的溶解能力,从而达到分离提纯目的。目前,该技术已被应用于动物[19]、植物[20]、藻类[21]油脂提取研究中,但相较于从生物质基质中提取油脂,更适用于物质精炼提纯,且超临界萃取法存在成本高等问题,尚未在工业化生产方面取得良好进展[22]。

综上所述,加热法和加压法具有操作简便、易于实施等优点,在工业化生产方面具备广阔前景。但单一的加热或加压方法存在油脂提取率低的问题,因此本文基于加热和加压联合作用提取动物油脂的思路,设计了热压联合的动物油脂提取装置以提高油脂提取率。同时,以猪板油为原料,研究了单独加热和热压联合作用对油脂提取率的影响,并对提取油脂的黏度进行测定,以评价其作为切削油添加物的流动性能。

1 系统结构及工作原理

1.1 系统结构与技术参数

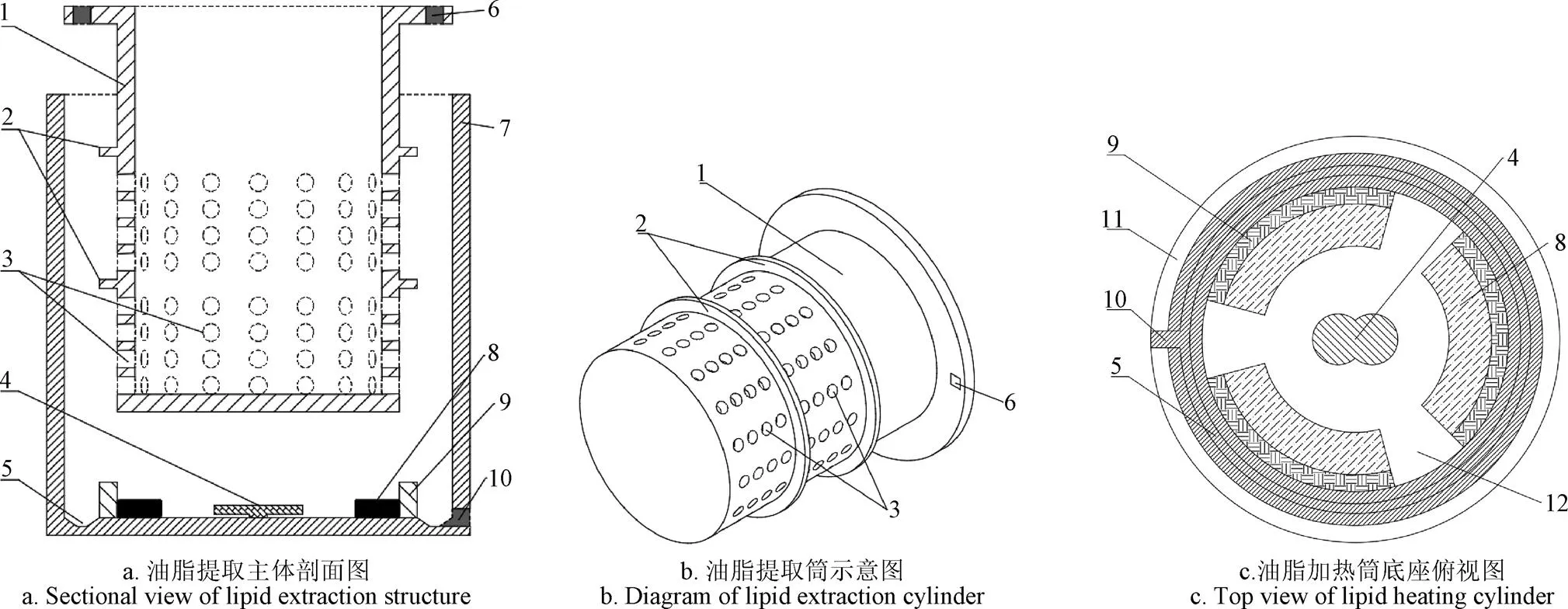

如图1所示,油脂提取装置设计为竖式结构,液压缸固定于机体顶部,通过高压油管与液压站相连,其下方依次与活塞杆、压力传感器、压板连接;压板与油脂提取筒为同轴心结构,油脂提取筒由底部的支撑架与油脂加热筒互相扣合,构成油脂提取主体;油脂加热筒内设有两个温度传感器,底部焊接有凹形支撑架,内部设有搅拌转子,加热筒底部边缘位置开有凹型槽,在一侧开设出油口;在油脂加热筒外壁面设有由电热丝组成的加热板,加热板与筒壁面紧密贴合,宽度约为150 mm,由底面向开口方向布置;油脂提取筒和油脂加热筒表面均涂有聚四氟乙烯材料,在整个油脂提取主体外围包裹有保温层;控制箱通过信号线与温度传感器、压力传感器和液压站相连接,根据温度和压力信号实现对液压系统的控制。

1.液压缸 2.液压泵 3.油箱 4.油路 5.顶出缸 6.压力传感器 7.温度传感器 8.油脂提取筒 9.油脂加热筒 10.加热板 11.保温层 12.液相油 13.油料 14.支撑架 15.搅拌转子 16.出油阀门 17.信号线 18.控制箱 19.压盘

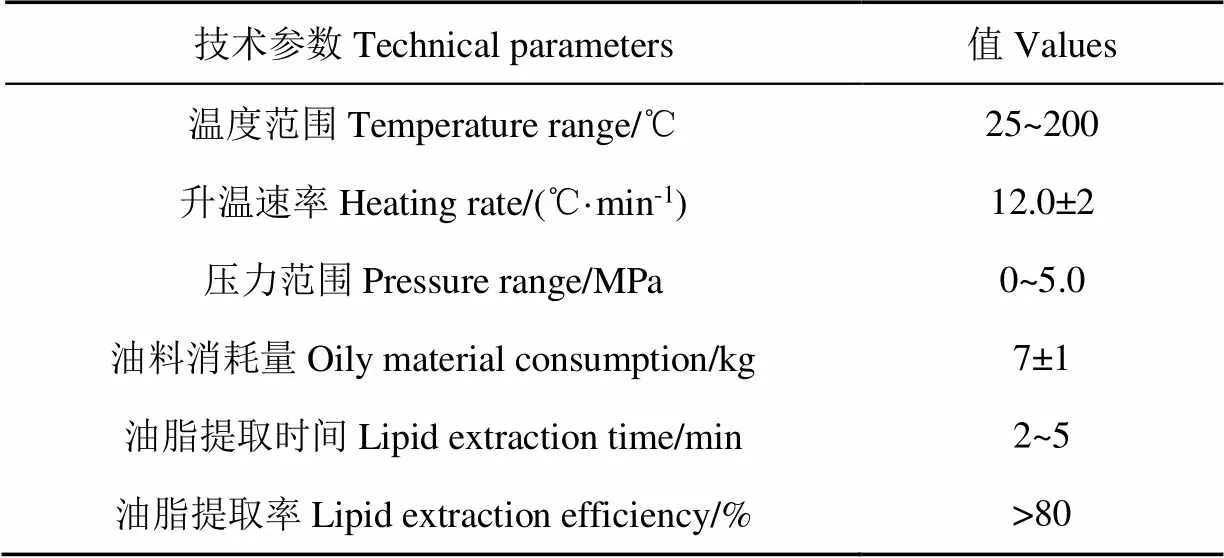

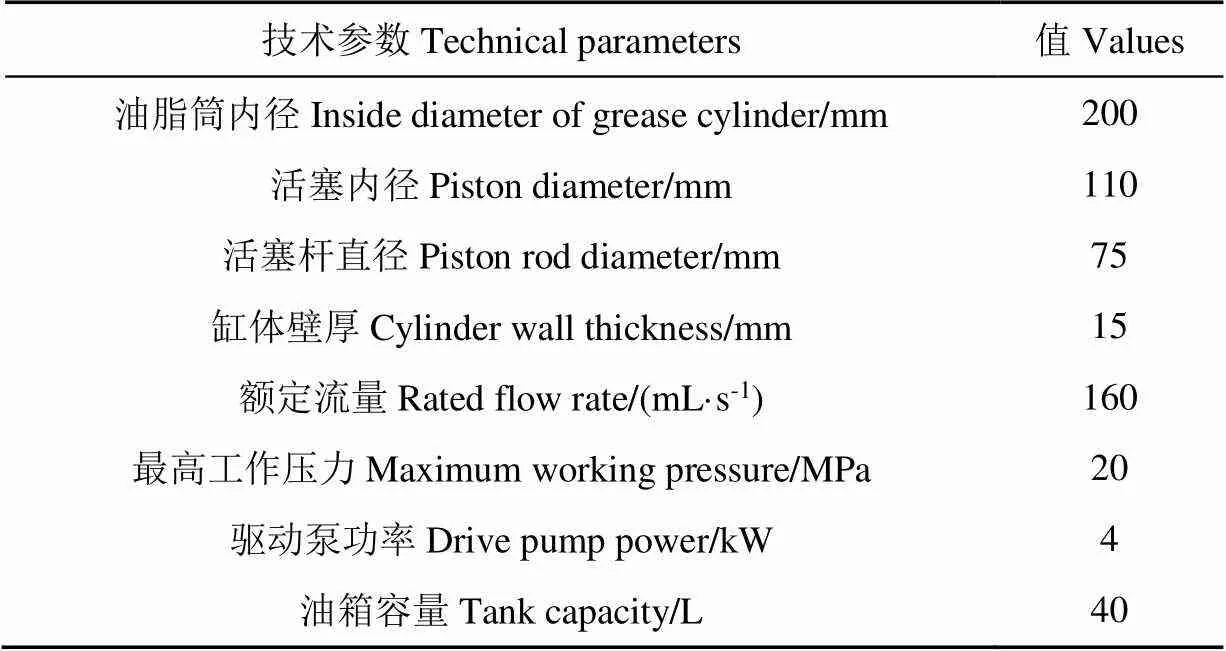

装置机体采用碳钢材及镀铬防锈处理,厚度为(5±1) mm,油脂加热筒和提取筒为不锈钢材质,厚度为(2±1) mm,油脂提取装置主要性能参数见表1。

表1 装置主要参数

注:升温速率为室温25 ℃时测得。

Note: Heating rate was measured at room temperature of 25 ℃.

1.2 工作原理

热压联合作用下,一方面能够减弱分子间凝聚力,另一方面油脂组织内部压力的升高,更利于油脂分子释放析出[23]。但是,过高温度也会导致蛋白质过度硬化,反而阻碍油脂释放[24]。该研究所设计的油脂提取装置,能够同时施加热量和压力,通过调节压力、加热温度和时间,进一步提高油脂提取率。装置采用液相油为传热介质对油料进行加热,高于水沸点的温度利于油料中水分的蒸发,缩短油料硬化所需时间,提高油脂提取效率,而在此过程中通过对油料施加压力,使油料密度迅速增加,为油脂分子提供流动能量。

具体操作流程:装置接通电源,在控制箱上输入油脂提取参数,包括温度、加热时间、压力、保压时间。在油脂提取开始前,预先向油脂加热筒注入介质油,约为加热筒深度的1/2~2/3。打开加热开关,筒内温度通过温度传感器实时显示在控制箱仪表盘上;当筒内温度达到设定温度时,将准备好的油料投入到油脂提取筒中;在加热时间达到设定时长后,压盘在液压缸的推动下向下运行进行油料压榨;压力传感器可将压榨过程中的压力变化信息实时反馈给控制系统,使油料在设定压力下保持一定时间;最后压盘随液压缸移动回归初始位置,待油脂冷却后打开出油阀门进行油脂收集和残渣分离。油脂提取过程可在控制箱内进行手动模式和自动模式选择,在自动操作模式下,需要操作员将仪表显示参数与试验参数进行比对,在确定试验参数符合预定值时,可进行下一步操作。

2 关键部件设计

根据油料特性对压力、尺寸、强度和功率等关键参数进行初估,在此基础上进行实验室规格的油脂分离构件的设计,主要包括压力机构、油脂提取机构和操作流程设计。

2.1 压力机构设计

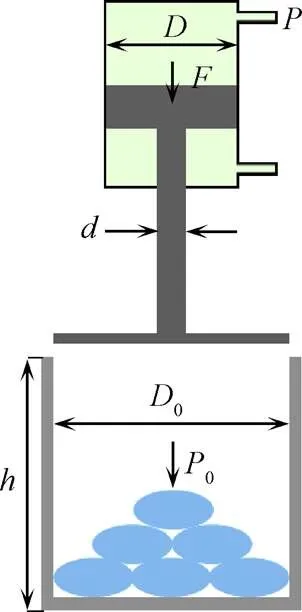

装置加压方式为液压驱动,首先根据试验规模确定油脂提取筒的内径0和高度,然后由油料所需最大压力0计算液压缸的缸径和压力等参数,液压压榨机构见图2。

注:P为液压缸工作压力,Pa;D为活塞内径,mm;F为无杆腔推力,N;d为活塞杆直径,mm;D0为油脂提取筒内径,mm;P0为油料所受压力,Pa;h为油脂提取筒高度,mm。

从油脂细胞内进行油脂提取,需要对包裹油脂的细胞膜进行破坏,因此压力选取可以参考动物皮肉水分脱除研究[25]。释放肉类组织水分需要施加压力范围为0.69~3.25 MPa,施加压力大小根据油料来源种类进行选择。鉴于所设计装置目的是探究热和压力对出油率的影响,且在微观上油脂分子量高于水分子,因此选定油料压力为1.5倍的水分释放压力,即0最大值为5 MPa。考虑到试验误差与成本,选定油脂提取油料最大处理量max约为8 kg,根据式(1)计算无杆腔推力。

式中max为油料最大处理量,kg;为油料密度,取0.975 g/cm3;为油脂提取筒高度,根据使用需求取值为300 mm。

根据式(1)可解得液压缸需要提供牵引力约100 kN,查《机械设计手册—液压传动》可知,在该牵引力下液压缸最大工作压力约为20 MPa。由此可依次进行活塞直径、活塞杆直径、液压缸壁厚、液压缸流量、液压泵额定流量、油箱有效容积、液压泵工作压力和额定功率的计算[26]。

2.1.1 活塞直径和活塞杆直径计算

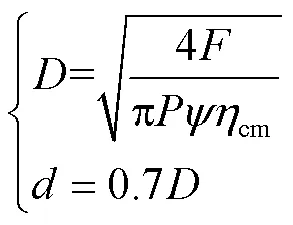

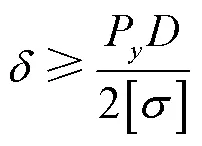

该液压缸按照无杆腔推力要求来计算活塞直径,而活塞杆直径根据液压缸工作压力进行选取,根据式(1)知装置工作压力>7 MPa,则由式(2)进行直径计算[27]:

式中cm为机械效率,取0.95;为液压缸负载率,取0.6。

由式(2)可解得活塞直径和活塞杆直径分别为105.7和73.99 mm。所设计液压缸各部件需要和其他零件进行相互配合,因此对计算值进行标准化取值,以便选用标准件[28]。查液压缸缸筒内径尺寸系列表和液压缸活塞尺寸系列表,选择活塞直径≥110 mm,活塞杆直径≥75 mm。

2.1.2 液压缸壁厚计算

根据结构和工艺要求,液压缸壁厚通常按照薄壁筒计算[27]。

式中P为液压缸最高工作压力,P=(1.2~1.3),Pa;[]为材料许用强度,MPa,钢材[]=100 MPa。

由式(3)可解得缸体壁厚≥15 mm。据此可选择武汉油缸厂生产的型号为HC-SD单活塞拉杆式液压缸,强力型活塞杆,其活塞内径140 mm,活塞杆直径80 mm,额定工作压力21 MPa。

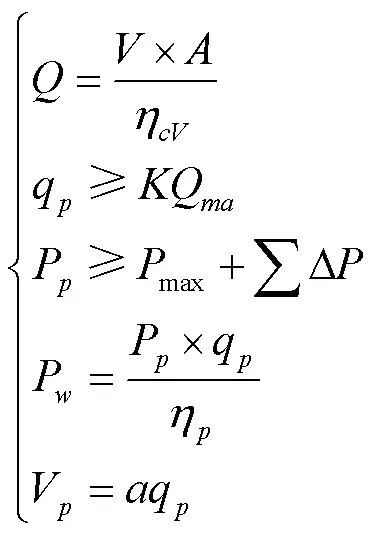

2.1.3 液压系统流量和功率参数计算

液压缸和液压泵额定流量,以及油箱有效容积、液压泵工作压力和额定功率由式(4)进行计算[27]:

结合以上分析,可得油脂提取热压装置的主体尺寸和液压参数,具体如表2所示。

表2 液压系统技术参数

2.2 油脂提取主体设计

2.2.1 油脂提取主体结构

为了便于油脂提取和残渣分离,设计提取主体包含油脂提取筒和油脂加热筒两部分,其中提取筒为网孔结构,在其内部完成油料的油脂提取和残渣分离,而加热筒为提取筒提供油浴环境,通过对筒内部液相油的加热,使油料均匀受热。因此设计两筒为同轴心结构,提取筒坐于加热筒内部,在加热筒底部设有支撑底座和限位卡,以便对提取筒进行固定,其剖面图见图3a。考虑到筒内温度的均匀性,在加热筒底部设立搅拌转子,用油封进行密封,在筒边缘开有凹型槽,与排油孔相连,以提高油脂分离效率。

1.油脂提取筒 2.加强肋 3.油脂渗流孔 4.搅拌转子 5.凹型槽 6.温控孔 7.油脂加热筒 8.支撑底座 9.限位卡 10.排油孔 11.油脂加热筒底座 12.油脂交换腔

在油脂提取过程中,油脂加热筒和提取筒需承受轴向压力和径向膨胀力,考虑到不锈钢强度和抗腐蚀性优于金属铁,因此选定两者材质为不锈钢。根据壁厚计算公式,确定其厚度约为5 mm,加热筒外围采用厚度为10 mm的玻璃纤维棉进行保温,以降低装置散热量。

油脂提取筒的主要功能是实现油脂和残渣分离,筒侧面为网孔结构,防止油料在压榨过程中的溢出,设置相邻网孔间隙为0.5 mm,筒侧面采用两段加强肋进行加固。下底面为平板设计,主要起承重作用,油脂提取筒示意如图3b所示。油脂提取筒通过支撑架置于加热筒上,且顶部外沿与加热筒相贴合,目的是确保油脂提取过程中装置稳定性。两筒底面之间安装有搅拌转子,当液相油脂在加热筒内被加热,在搅拌转子作用下,液相油脂经油脂交换腔实现在加热筒和提取筒之间的循环,达到均匀受热的目的。在油脂提取过程中,油料在提取筒内进行分离,经渗流孔与加热筒内油脂进行混合,最后由排油孔进行油脂的收集。凹型槽减少加热筒底面积,利于油脂的收集,并且能够降低油脂在底面的残留量,油脂加热筒底座结构如图3c所示。

2.2.2 装置加热功率计算

油脂提取过程中装置会吸收并散失部分热量,而液相油和油料在此过程主要存在热量的吸收,因此装置加热功率可由单位时间内漏热量和吸热量进行计算。所设计加热筒为圆柱形,采用侧壁面加热,下底面固定于机架底座上,上底面开孔以便进行油脂挤压,因此漏热量包含热传导、自然对流和热辐射三部分,而吸热量可根据液相油脂和油料加热前后的状态变化获得,热量计算如式(5)所示[29]。

式中为装置总需热量,W;1为吸热量,W;2为平壁漏热量,W;3为圆筒壁漏热量,W;4为对流漏热量,W;5为装置辐射漏热量,W;1为平壁面积,m2;2为圆筒壁面积,m2;3为辐射表面积,m2;t为环境温度,取298.15 K;t为筒内温度,取473.15 K;为升温时间,取值0.5 h;1为不锈钢导热系数,W/(m·K);2为保温层导热系数,W/(m·K);1为加热筒厚度,m;2为保温层厚度,m;0为内径,m;1加热筒外径,m;2保温层外径,m;为筒高度,m;为对流换热系数,W/(m2·K);为物体发射率,取0.3;为斯忒藩-玻尔兹曼常量,值为5.67×10-8W/(m2·K4);c1为油料比热容,J/(kg·K);c2为油脂比热容,J/(kg·K);1为油料质量,kg;2为油脂质量,kg。

结合以上分析,可得装置在25~200 ℃范围工作时最大漏热量和吸热量分别为0.85和4.11 kW,即装置最大加热功率约为4.96 kW。

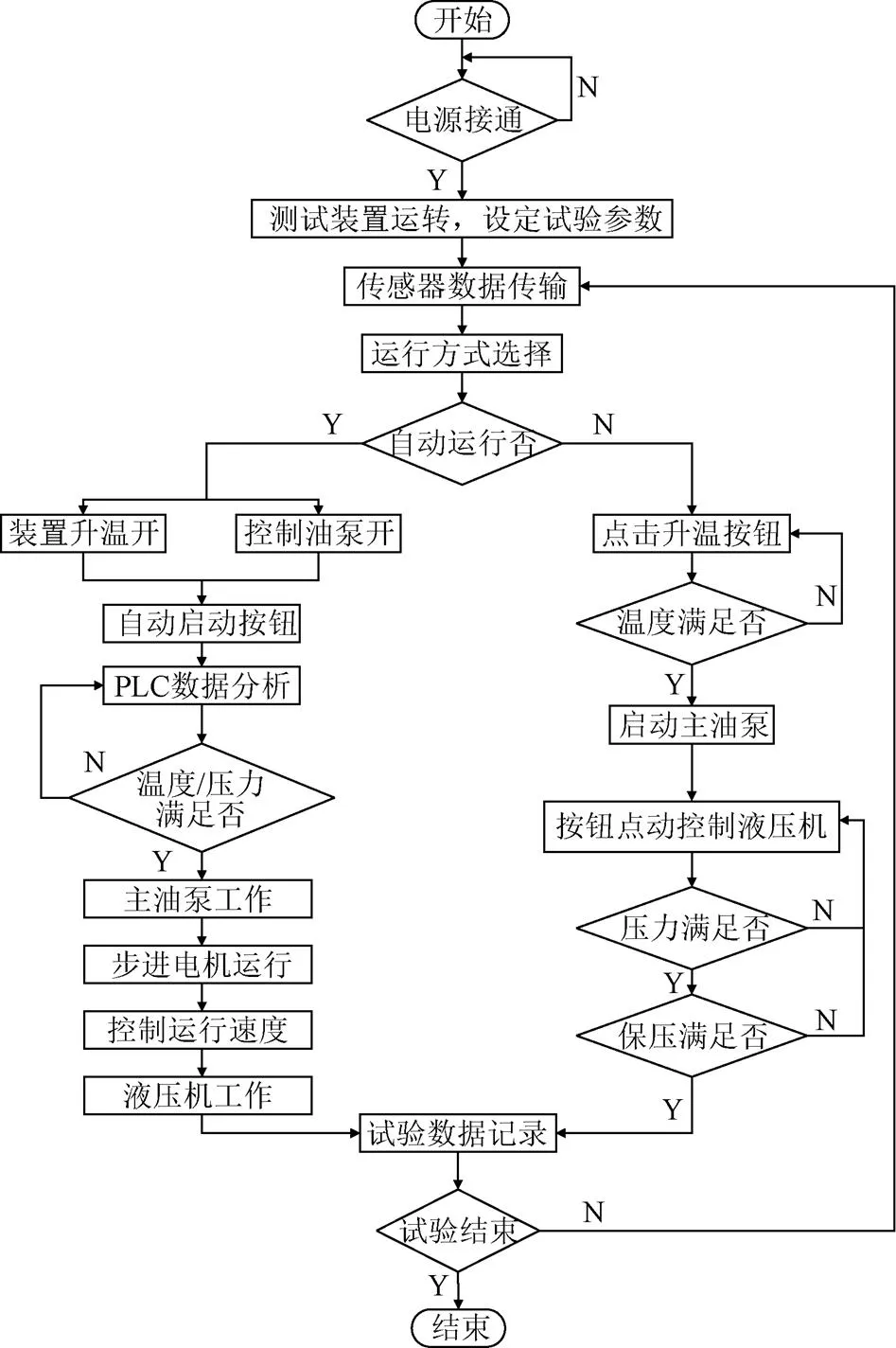

2.3 操作流程设计

装置操作可分为自动和手动两种模式,在自动模式下,需要先将试验参数输入到装置控制单元,在装置运行时PLC(可编程逻辑控制器)能够根据传感器传输的数据完成装置的加热、加压等过程;在手动模式下,需要操作员根据仪表盘的温度和压力示数,通过按钮来控制装置的加热和加压操作。在油脂提取过程中,需要实现对系统温度、压力的监控和油泵、行进电磁阀的控制,以及操作模式的切换,因此选取界面接口选项输入点数和输出点数分别为8的XD3-16T-E型可编程逻辑控制器,进行程序的控制[30],装置操作流程如图4所示。

图4 动物油脂提取操作流程图

3 试验与结果分析

3.1 试验材料

油脂提取试验以农贸市场采购的生猪腹部板油为原料,脂肪质量分数约为80.13%,蛋白质量分数约为9.62%,水分质量分数约为10.22%。将原料进行分割处理,得到规格为10 mm×10 mm×10 mm、20 mm×20 mm×20 mm和40 mm×40 mm×40 mm的3种规格油料,分别标记为S1、S2、S3,用保鲜膜包裹,于0 ℃冷冻保存,试验开始前进行解冻处理。

3.2 试验方法

在前期试验中发现加压较加热对油脂提取率影响较小,且通过对比不同压力下油料形变情况发现2.0 MPa为适宜压力,故以此设计单独加热和热压联合油脂提取试验。试验开始时,首先向油脂提取筒内加入筒深度1/2~2/3的液相油脂作为加热介质,点击装置启动按钮,选择自动运行模式,设定试验温度、加热时间、试验压力和保压时间。达到设定温度后,将油料投入油脂提取筒,分别进行单独加热和热压联合油脂提取试验,待油脂提取程序执行完毕后,分离筒内残渣抽取油脂,计算油脂提取率。试验每次投料量0.5~1.0 kg,试验温度为70~150 ℃,温度梯度20 ℃,加热时间为5 min,试验压力2.0 MPa,保压时间为20 s。待油温冷却至常温后,进行下一组试验,每组试验重复3次。

3.3 指标测定

油脂提取率(%)由油脂提取质量与油料质量比值进行计算[31]。

式中0为试验开始油脂添加质量,kg;1为试验结束油脂总质量,kg;为每次试验油料消耗量,kg。

油脂黏度采用旋转流变仪(DHR-2 TA 美国)测试获取,选用平行板夹具,夹具直径为40 mm,测试间隙为0.5 mm,夹具最小样品添加量为0.63 mL,剪切速率0.01~1 000 s-1。采用Office Excel 2013处理试验数据,用Origin 2015 软件绘图。

3.4 结果与分析

3.4.1 数据采集与评估

为验证装置灵敏性和数据采集的精确性,首先对装置温度、压力、传感器数据采集时间、电磁阀响应时间和液压缸动作反应时间等参数进行精度测试。

在装置数据采集测试中,传感器数据采集时间为0.9 s,电磁阀响应时间和液压缸动作反应时间为0.2 s,分析系统响应时间可忽略不计。

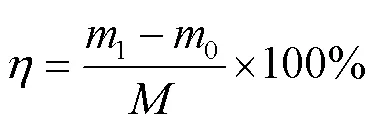

对于装置的压力和温度控制精度,相对误差分别在4.22%~21.00%和0.41%~1.20%之间,两者的相对误差随着设定参数的增大而减小,这种误差波动与相对误差计算方法有关,如图5所示。装置压力测试值与设定值绝对误差控制在0.2 MPa以内,温度测试值与设定值绝对误差控制在1 ℃以内,从数值上分析测试值与设定值在误差范围之内,表明装置数据采集能够较为精确反映试验过程中的实际压力和温度,能够满足油脂提取试验研究的需求。

3.4.2 温度对油脂提取率的影响

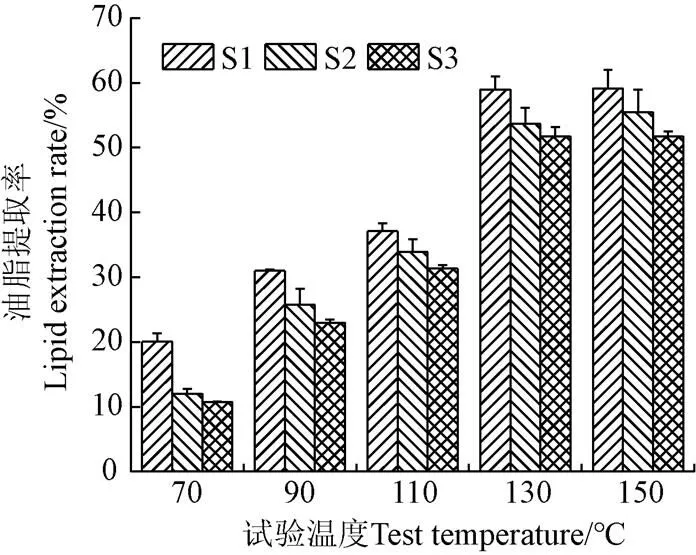

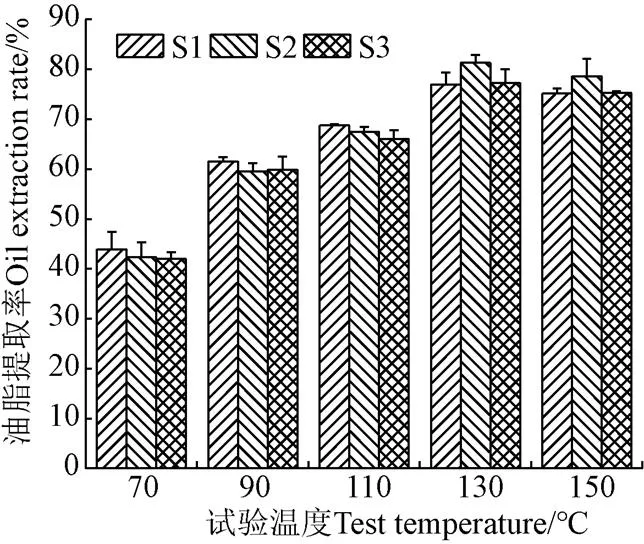

脂肪组织加热过程中,在热作用下,一方面脂滴由固态变化液态,油脂表面张力降低,易于从油料中析出;另一方面,包裹脂滴的胶原蛋白的坚固性遭到破坏,导致油脂分子的释放[32]。可见,加热是驱动油脂分子释放的有效方式之一。考虑到油料规格对传热效果有直接影响,进而影响油脂提取效率。因此首先探究了不同规格油料下单独加热对油脂提取的影响,试验温度范围为70~150 ℃,试验结果如图6所示。

图5 油脂提取装置精度测试

注:S1、S2、S3分别为10 mm×10 mm×10 mm、20 mm×20 mm×20 mm和40 mm×40 mm×40 mm规格油料。

试验结果表明,在70~150 ℃温度范围内,油料S1、S2和S3油脂提取率分别为20.03%~59.15%,12.03%~55.45%和10.74%~51.76%,提取率均随温度的升高而增加,在150 ℃时获得出油率的最大值。这是由于热流密度同热导率以及温度梯度相关,温度梯度越大,热流密度越大,导热越快,加快油料收缩越激烈,因此在相同时间内油脂提取率随温度提升而增高。130~150 ℃温度范围出油率却无明显变化,表明当介质温度为130 ℃时,油料内外达到热平衡,油料已形成硬化,油脂迁移多孔路径已经构建,因此当温度继续升高时,油脂提取率无明显变化。在单独加热条件下能够达到油脂提取的目的,这与高分子油料升温收缩有关,在收缩过程中油料本身产生向内收缩的力,通过挤压将内部油脂排出[33]。

在相同试验温度下,油脂提取率随规格增加而逐渐降低,在试验温度范围内,S1相较于S2和S3更利于出油。这是因为在相同加热时间下,体积越小的油料内部温度越先达到介质温度,油脂因热力作用降低自身黏度和表面张力,进而减弱分子凝聚力,使其易于从油料中析出。

3.4.3 热压联合对油脂提取率的影响

动物脂肪组织在受热时,蛋白质等物质产生热凝固,进而形成易于吸附液相的多孔结构。在热量的影响下液相黏度降低,导致吸附于孔道中的液相会有少量析出,但是大部分油脂继续存在于孔道中,而机械压力作用能够改变孔道间隙,更好地提高油脂提取率。因此通过加热和加压联合作用进一步探究对油脂提取率的影响,试验结果如图7所示。

图7 压力条件下温度对不同规格油料油脂提取率的影响

试验结果表明,当施加2.0 MPa的压力后,在70~150 ℃温度范围时,油料S1、S2和S3提取率分别为43.90%~75.13%,42.34%~81.35%和41.95%~75.27%,油脂提取率随热压联合温度的增高而增加,整体变化趋势较单独加热规律基本一致,其中油料S2在130 ℃时提取率最高达到81.35%。热压联合油脂提取率在同等温度下要高于单独温度作用,其中油料S1在110 ℃时的热压联合油脂提取率较单独温度作用高31.21个百分点。这是由于油料在受热过程中,构成油料的各种蛋白质受热变性,维系蛋白质分子结构的共价键和非共价键断裂,使得蛋白质分子失去原来的结构,并且在这个过程中伴随着水分的流失,油料逐渐硬化。当在外部机械力的作用下,为油料内部油脂分子提供了克服油料与油分子、油分子与油分子相互吸附的能量。尺寸较小的S1油料内部因温度变化更快,更容易达到硬化状态,因此热压联合较单独温度作用会有油脂提取率的提升。

在相同的试验温度下,不同规格油料油脂提取率在热压联合下无明显差异。这是由于油料经加热后,内部油脂从固态变为液态,黏度和表明张力降低,此时在外部压力的作用下易于将油料内部的液相油脂挤出。而在130和150 ℃的高传热速率下更易形成坚固多孔介质,而这种物质状态更有利于压力的作用,因此热压联合能够忽略尺寸对油脂提取的影响。试验温度为130和150 ℃时,油料S2油脂提取率最高可达81.35%和78.65%,与原料初始脂肪含量相比,可认为经热压联合处理提取可完全分离动物油料中的油脂。根据热压联合油脂提取结果,考虑到操作过程的难易和能耗问题,在2.0 MPa压力下,油料规格为S2,试验温度130 ℃为油料油脂提取适宜条件。

3.4.4 剪切速率对油脂黏度的影响

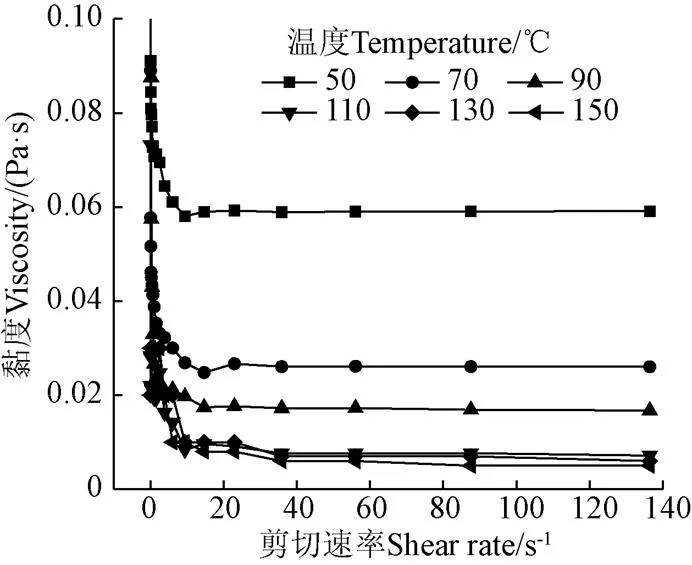

对于润滑剂而言,黏度是其最为重要的性能指标[7,34]。因此,为了考察提取油脂用做润滑剂的潜力,本文对130 ℃下提取到的油脂在不同温度下进行了黏度特性测试[35-36],结果如图8所示。

图8 剪切速率对不同温度下油脂黏度的影响

在不同测试温度和剪切速率下,油脂黏度维持在0.004~0.091 Pa·s范围之间,随着剪切速率的升高而逐渐降低。在剪切速率为0.01 s-1时所测得黏度值最高为0.091 Pa·s,剪切速率在0~20 s-1范围内时,油脂的黏度呈逐渐减小趋势,当剪切速率高于20 s-1时,黏度曲线呈平稳趋势,黏度值维持不变。这种变化规律与油脂的状态有关,油脂高分子之间的运动是通过链段的相继跃迁完成的,在最初剪切速率变化时,高分子链被拉伸,分子间作用力减小,黏度呈下降趋势。因此,当剪切速率继续升高,黏度不随剪切速率变化,油脂进入第二牛顿区,黏度值恒定。当测试温度为50 ℃时,油脂黏度稳定值最高为0.06 Pa·s,随测试温度的上升黏度值逐渐减小,当测试温度为110 ℃时黏度值最低约为0.004 Pa·s。此时测试温度每上升20 ℃,黏度值变化仅为0.001 Pa·s,不同温度下的黏度已呈稳定趋势,表明当油脂在高于110 ℃的环境下使用时,其具备牛顿流体特性。而根据工业用润滑油ISO黏度等级,该油黏度符合润滑油VG68标准,即在高于40 ℃时动力黏度低于0.068 Pa·s,因此具备做润滑油的能力。

4 结 论

1)本文研制的动物油脂分离热压装置,采用了加热与加压的一体化操作,装置温度可调范围25~200 ℃,压力可调范围0~5 MPa,数据收集和操控响应时间小于1 s,温度相对误差为0.41%~1.20%,压力绝对误差为0.2 MPa,满足油脂提取试验要求。

2)在70~150 ℃范围内,单独温度和热压联合作用的油脂提取最佳温度均为130 ℃,油脂提取率在这两种方法下最高分别为59.15%和81.35%。相同温度下,热压联合油脂提取率较单独温度作用最高可提升31.21个百分点。在单独温度作用下减小油料规格可提高油脂提取率,而油料规格对热压联合油脂提取率无明显影响。在热压联合作用下,动物类油料油脂能够达到完全分离效果,当油料规格为S2时,在130 ℃获得最高油脂提取率81.35%。

3)在70~150 ℃范围内,对所提取油脂进行黏度测试,其黏度范围为0.004~0.091 Pa·s,且在相同温度不同剪切速率下呈牛顿流体特性,符合工业用润滑油黏度标准。

[1] 中华人民共和国统计局.中国统计年鉴[M]. 北京:中国统计出版社,2021.

[2] 翟振,熊波,张莉,等. 动物尸体无害化处理物对油菜生长及重金属富集特征的影响[J]. 农业环境科学学报,2016,35(5):985-991.

ZHAI Zhen, XIONG Bo, ZHANG Li, et al. Effects of organic manure from animal carcasses on Brassiacampestris L.growth and soil heavy metal accumulation[J]. Journal of Agro-Environment Science, 2016, 35(5): 985-991. (in Chinese with English abstract)

[3] 徐桂转,宋华民,陈萍,等. 利用动物脂肪酯交换反应制备生物柴油的试验研究[J]. 农业工程学报,2008,24(6):230-233.

XU Guizhuan, SONG Huamin, CHEN Ping, et al. Experimental study on biodiesel production through transesterification reaction from tallow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(6): 230-233. (in Chinese with English abstract)

[4] 赵昕宇,徐桂转,余泳昌,等. 固体催化剂催化牛油制取生物柴油工艺优化[J]. 农业工程学报,2013,29(17):196-203.

ZHAO Xinyu, XU Guizhuan, YU Yongchang, et al. Optimization of transesterification of beef tallow for biodiesel production catalyzed by solid catalysts[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(17): 196-203. (in Chinese with English abstract)

[5] LIU K M, LIU K J. Lipase-catalyzed synthesis of palmitanilide: Kinetic model and antimicrobial activity study[J]. Enzyme and Microbial Technology, 2016, 82: 82-88.

[6] 乔洪涛,李海龙,赵保卫,等. 磁流体改性制备磁性肉骨生物炭及其对Cd2+的吸附特性[J]. 农业工程学报,2021,37(12):199-206.

QIAO Hongtao, LI Hailong, ZHAO Baowei, et al. Preparation of magnetic meat and bone meal biochar modified by magnetic fluid and its adsorption properties for Cd2+[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(12): 199-206. (in Chinese with English abstract)

[7] 梅德清,罗演强,沈学峰,等. 脂肪酸甲酯生物柴油改善低硫柴油的润滑性能[J]. 农业工程学报,2016,32(9):193-197.

MEI Deqing, LUO Yanqiang, SHEN Xuefeng, et al. Lubrication properties of fatty acid methyl esters as low-sulfur diesel enhancers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 193-197. (in Chinese with English abstract)

[8] SAPIAN N A S, ROSLAN M A M, HASHIM A M, et al. Differentiation of lard from other animal fats based on n-Alkane profiles using chemometric analysis[J]. Food Research International, 2023, 164: 112332.

[9] 焦有宙,李威峰,李刚,等. 病死猪酶解及超声波预处理工艺优化[J]. 农业工程学报,2017,33(13):258-263.

JIAO Youzhou, LI Weifeng, LI Gang, et al. Technological optimization of enzymatic hydrolysis of dead pork and ultrasonic pretreatment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(13): 258-263. (in Chinese with English abstract)

[10] 徐开伟,邹小彤,刘意,等. 耦合浮珠-超声辅助溶剂萃取法用于微藻采收及油脂提取[J]. 农业工程学报,2021,37(15):267-274.

XU Kaiwei, ZOU Xiaotong, LIU Yi, et al. Microalgal harvesting and lipid extraction by coupling buoyant-bead and ultrasound-assisted solvent extraction method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(15): 267-274. (in Chinese with English abstract)

[11] YI J, WANG Z, BAI H, et al. Optimization of purification, identification and evaluation of the in vitro antitumor activity of polyphenols from[J]. Molecules, 2015, 20(6): 10450-10467.

[12] 刘汝宽,肖志红,张爱华,等. 基于松弛试验的光皮树果实冷态压榨流变模型[J]. 农业工程学报,2015,31(16):278-283.

LIU Rukuan, XIAO Zhihong, ZHANG Aihua, et al. Rheological model for swida wilsoniana fruits in process of cold pressing based on stress-relaxation tests[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 278-283. (in Chinese with English abstract)

[13] RUBIO-RODRÍGUEZ N, SARA M, BELTRÁN S, et al. Supercritical fluid extraction of fish oil from fish by-products: A comparison with other extraction methods[J]. Journal of Food Engineering, 2012, 109(2): 238-248.

[14] 隋明,姚瑞玲,余彩霞. 鹅油提取及理化指标分析[J]. 粮食与油脂,2016,29(3):42-45.

SUI Ming, YAO Ruiling, YU Caixia. Goose oil extraction and physical and chemical index analysis[J]. Cereals & Oils, 2016, 29(3): 42-45. (in Chinese with English abstract)

[15] 杜宇,张文斌,杨瑞金,等. 乙醇水提法提取葡萄籽油及其品质分析[J]. 中国油脂,2019,44(5):8-12,42.

[16] YUSOFF M M, GORDON M H, NIRANJAN K. Aqueous enzyme assisted oil extraction from oilseeds and emulsion de-emulsifying methods: A review[J]. Trends in Food Science & Technology, 2015, 41(1): 60-82.

[17] FANG X Z, Fei X Q, Sun H, et al. Aqueous enzymatic extraction and demulsification of camellia seed oil (Abel.) and the oil's physicochemical properties[J]. European Journal of Lipid Science & Technology, 2016, 118(2): 244-251.

[18] 李市场,张鹏鹏,杨娜,等. 黏红酵母产油脂培养基的响应面优化[J]. 中国粮油学报,2013,28(2):63-68.

LI Shichang, ZHANG Pengpeng, YANG Na, et al. Optimization of culture medium for lipid production from rhodotorula glutinis by response surface methodology[J]. Journal of the Chinese Cereals and Oils Association, 2013, 28(2): 63-68. (in Chinese with English abstract)

[19] 杨霞,张志胜,郑乾魏,等. 超临界CO2萃取南美白对虾虾青素的工艺优化[J]. 农业工程学报,2013,29(25):294-300.

YANG Xia, ZHANG Zhisheng, ZHENG Qianwei, et al. Optimization of supercritical CO2extraction of astaxanthin from pacific white shrimp () using response surface methodology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(25): 294-300. (in Chinese with English abstract)

[20] 万楚筠,胡双喜,李文林,等. 超临界CO2萃取脱皮菜籽饼粕油脂的可行性[J]. 农业工程学报,2014,30(9):272-278.

WAN Chuyun, HU Shuangxi, LI Wenlin, et al. Feasibility of extraction of oil from dehulled rapeseed cake using supercritical CO2[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(9): 272-278. (in Chinese with English abstract)

[21] SINGH S, VERMA D K, THAKUR M, et al. Supercritical fluid extraction (SCFE) as green extraction technology for high-value metabolites of algae, its potential trends in food and human health[J]. Food Research International, 2021, 150: 10746.

[22] Badgujar K C, Dange R, Bhanage B M. Recent advances of use of the supercritical carbon dioxide for the biomass pre-treatment and extraction: A mini-review ScienceDirect[J]. Journal of the Indian Chemical Society, 2021, 98(1): 100018.

[23] ZHENG X H, ZOU B W, REN C, et al. Mechanisms of heat-mediated aggregation behavior of water-soluble cod protein[J]. Food Chemistry, 2023, 419: 135973.

[24] HUANG Y Z, XIE Y S, LI Y X, et al. Quality assessment of variable collagen tissues of sea cucumber () body wall under different heat treatment durations by label-Free proteomics analysis[J]. Food Research International, 2023, 165: 112540.

[25] BARBERA S. WHCtrend, an up-to-date method to measure water holding capacity in meat[J]. Meat Science, 2019, 152: 134-140.

[26] 机械设计手册编委会. 机械设计手册:液压传动与控制[M]. 北京:机械工业出版社,2007.

[27] 冯瑞琳,魏建华. 粉末成形液压机自适应鲁棒运动控制[J]. 农业机械学报,2015,46(8):352-360,337.

FENG Ruilin, WEI Jianhua. Adaptive robust motion control of powder compaction press[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(8): 352-360, 337. (in Chinese with English abstract)

[28] 全国液压气动标准化技术委员会. 中华人民共和国国家标准:液压气动系统及元件-缸径及活塞杆外径系列GB 2348-80[M]. 北京:技术标准出版社,1981.

[29] 杨世铭,陶文铨. 传热学(第四版)[M]. 北京:高等教育出版社,2006.

[30] 廖敏和,任皓威,金日天,等. 采用UHPLC-QTOF-MS技术筛选亚麻籽油脂质分子标志物[J]. 农业工程学报,2021,37(24):338-346.

LIAO Minhe, REN Haowei, JIN Ritian, et al. Screening lipidmolecular markers of flaxseed oils by UHPLC-QTOF-MS technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(24): 338-346. (in Chinese with English abstract)

[31] 吴俏槿,张嘉怡,杜冰,等. 适宜提取方法提高美藤果油提取率及油品质[J]. 农业工程学报,2015,31(21):277-284.

WU Qiaojin, ZHANG Jiayi, DU Bing, et al. Suitable extraction method improving extraction efficiency and oil quality of Sacha inhi oil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 277-284. (in Chinese with English abstract)

[32] CUBAS A L V, HERMANN K A da Costa, LINS E F, et al. Spent ground coffee oil using non-thermal plasma technology as a pre-extraction method: an in vitro analysis of collagen synthesis, cell proliferation and migration and toxicity[J]. Sustainable Chemistry and Pharmacy, 2022, 29: 100777.

[33] LIYANAARACHCHI W S, VASILJEVIC T. Caseins and their interactions that modify heat aggregation of whey proteins in commercial dairy mixtures[J]. International Dairy Journal, 2018, 83: 43-51.

[34] 王巧玲,张伟东. 粘度指数改进剂对车用润滑油性能影响[J]. 润滑油,2008,23(1):51-54.

WANG Qiaoling, ZHANG Weidong. Effects of viscosity index improvers on the performances of vehicle lube oils[J]. Lubricating Oil, 2008, 23(1): 51-54. (in Chinese with English abstract)

[35] FERNANDO S, HANNA M, ADHIKARI S. Lubricity characteristics of selected vegetable oils, animal fats, and their derivatives[J]. Applied Engineering in Agriculture, 2007, 23(1): 5-11.

[36] GOODRUM J W, GELLER D P, ADAMS T T. Rheological characterization of animal fats and their mixtures with# 2 fuel oil[J]. Biomass and Bioenergy, 2003, 24(3): 249-256.

Design and experiment of the animal lipid extraction system combined with heat and pressure

WANG Yawei1,2, LIU Liang1,2, CHANG Chao1,2, HE Chao1,2, LI Gang1,2, LIU Xinxin1,2, XU Guizhuan1,2, LI Pengfei1,2, LU Nan3, FENG Jingli4, JIAO Youzhou1,2,5※

(1.450002; 2.450002; 3.210000; 4.473000; 5.451191)

Animal lipid can be extracted from the fat of diseased carcass with the ecological and economic benefits. In this work, an extraction device combined heating and squeezing was designed to improve the yield of lipid. The analysis on statics and heat transfer was conducted to design the key components such as the pressuring, heating and separating units. Subsequently, the equipment selection was carried out, according to the material characteristics of animal skin and flesh tissue. Moreover, the key parameters for the heating, pressuring, and PLC(programmable logic controller) control system were optimized. Furthermore, the performance of the device was tested, taking suet from pig belly as experimental raw material. In addition, the viscosity of the extracted lipid was determined. The adjustable range of temperature was 25 to 300 ℃ in the device, and the pressure range was 0 to 5.0 MPa. Meanwhile, the data of heat and pressure were collected, where the control response time was less than one second. Additionally, the relative error of temperature was between 0.41% and 1.20%, and the absolute error of the pressure was about 0.2 MPa, with the requirements for lipid extraction tests. The results showed that the increasing yield of lipid extraction was found with the rise of temperature under the heating only or the combined heating and squeezing in the temperature range of 70 to 150 ℃. Specifically, the lipid extraction yields were 10.74% to 59.15% and 41.95% to 81.35%, respectively. At the same temperature, the extraction yield of lipid with combined heating and squeezing was higher than that of heating only. In particular, the lipid extraction yield of material S1(size is 10 mm×10 mm×10 mm) increased by 31.21 percentage points at 110 °C. Because the structure of the raw material was hardened under the action of heat, the release of lipid was accompanied in this process. Further, the action of pressure provides the power of lipid movement, for this reason the lipid extraction yield was significantly improved. There was no significant increase in the lipid extraction yield by heating only or the combined heating and squeezing, when the temperature was higher than 130°C. Furthermore, the lipid extraction yield was observed to increase with the decreasing size of material under the action of heating only. However, there was no outstanding size effect on the lipid extraction yield under the heating and squeezing together. Moreover, the animal meat materials were achieved in the complete separation under the combined heating and squeezing. Especially, the optimal conditions were 130℃ operating temperature, 5 min heating time, and 2.0 MPa pressure to achieve a mean lipid yield of 81.35%, while the material size was S2(size is 20 mm×20 mm×20 mm). The lipid viscosity was ranged from 0.004 to 0.091 Pa·s at the temperature range of 50 to 150 ℃. Meanwhile the viscosity curve showed a steady trend, while the viscosity value remained basically unchanged with shear rates higher than 20 s-1. Newtonian fluid characteristics were observed under different shear rates at the same temperature, fully meeting the viscosity standard of industrial lubricating oil.

design; experiment; lipid extraction; combined heating and pressure; process parameters; viscosity

2022-12-29

2023-02-28

河南省重点研发与推广专项(212102310328);国家公益性行业(农业)科研专项(201403019-1);河南省科技开放合作项目(152106000046)

王亚伟,博士生,研究方向为农业生物环境与能源工程。Email:wangwav@126.com

焦有宙,博士,教授,研究方向为可再生能源转换技术、固废资源化技术。Email:jiaoyouzhou@126.com

10.11975/j.issn.1002-6819.202212190

S225

A

1002-6819(2023)-07-0058-09

王亚伟,刘亮,常超,等. 动物油脂热压联合提取装置设计与试验[J]. 农业工程学报,2023,39(7):58-66. doi:10.11975/j.issn.1002-6819.202212190 http://www.tcsae.org

WANG Yawei, LIU Liang, CHANG Chao, et al. Design and experiment of the animal lipid extraction system combined with heat and pressure[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(7): 58-66. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202212190 http://www.tcsae.org