氧压碱浸-水洗分离高砷锑烟尘中砷锑的研究

唐志波 周亚明 蒋 涛 刘智勇

(1.湖南水口山有色金属有限责任公司, 湖南 衡阳 421524;2.中南大学 冶金与环境学院, 湖南 长沙 410083)

0 前言

在铅锌联合冶炼中,砷族元素主要富集于阳极泥及阳极泥火法冶炼过程的烟尘中[1-2]。据报道,高砷锑烟尘的浸出毒性远高于国家危险废物鉴别标准(GB 5085.3—2007),属于危险废物[3]。在烟尘中,砷族元素主要以砷锑复合氧化物、砷锑酸盐、砷酸铅、锑酸铅、铅酸铋、三氧化二砷、三氧化二锑、五氧化二砷、五氧化二锑等形式存在。近年来,《国家砷污染防治技术政策》《“十三五”生态环境保护规划》及各省市“十四五”重金属污染防治规划等文件相继出台,明确将砷列为重点防控对象,提出加大砷污染防治力度、提高危废处置水平的要求。因此,为了治理砷害,综合回收砷锑烟尘中的有价金属,并确保不造成二次环境污染,必须加强对砷锑烟尘的综合处理[4]。

目前,含砷烟尘的处理方法主要有火法和湿法两大类。火法工艺利用三氧化二砷易升华挥发的原理对含砷烟尘进行焙烧挥发脱砷,得到白砷,脱砷后的物料返回原系统处理。李磊等[5]以火法选择性氧化处理砷锑烟尘,砷的脱除率达到60.79%,锑的挥发损失率为9.78%。火法工艺处理含砷烟尘具有处理能力大、流程短等优势,但也存在劳动条件差、环境污染大等不足。因此,含砷烟尘的湿法处理受到国内外研究人员的关注,并得到了较大的发展。Guo Xueyi等[6]采用Na2S-NaOH浸出高砷烟尘,浸出液中As、Sb、Pb的浓度分别为13.30 g/L、1.64 g/L和0.83 g/L。Xu Zhifeng等[7]采用氧压酸浸方法处理铜冶炼烟尘,Cu、As的浸出率分别为95%和20%。Brostow W等[8]采用有机溶剂萃取分离砷和锑,砷的萃取率达90%。Morales A等[9]采用水浸方法对铜冶炼烟尘脱砷,砷的浸出率仅为40%。胡鑫等[10]采用氯化-水解法从砷锑烟尘回收锑,锑的浸出率为80.99%。Shibayama A等[11]采用火法-湿法联合处理砷渣,砷、铜分离困难。湿法处理砷锑烟尘,可产出砷酸钠、砷酸钙、砷锑合金以及白砒等产品,为砷锑烟尘的循环利用和砷害治理提供可靠思路。

当前,行业对锑、铋产品和湿法浸出渣中砷含量的控制要求越来越高,而砷和锑的深度分离是关键,但砷族元素,尤其是锑和砷的物理化学性质相似,可无限互溶,在冶金中难以彻底分离。本研究采用氧压碱浸-水洗的方法处理高砷锑烟尘,分离砷和锑,考察氧分压、液固比、氢氧化钠浓度等因素对砷、锑、铅浸出率的影响,以及它们对高砷锑烟尘中物相转化的作用。该方法可将高砷锑烟灰中的有价元素回收,实现高砷锑烟尘中砷、锑的深度分离。

1 实验部分

1.1 原料与试剂

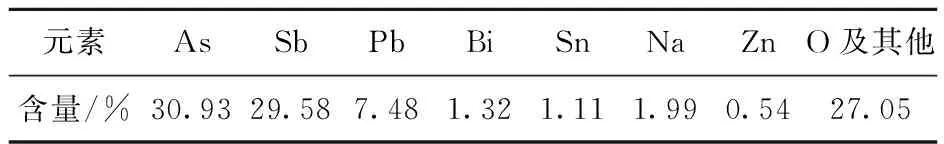

高砷锑烟尘样品取自国内某铅锌冶炼厂,混匀、烘干后即为本研究的实验原料。高砷锑烟尘的主要化学成分见表1。由表1可知,该烟尘主要由As、Sb、Pb组成,含量分别为30.93%、29.58%和7.48%;同时该烟尘还含少量的Bi、Sn、Na、Zn。图1为高砷锑烟尘的XRD图、SEM图、背散射电子像和EDS分析结果。从图1中可看出,As物相主要是As2O3,Sb的物相主要是Sb2O3;该烟尘的组成颗粒的形貌主要为类球形和多面体颗粒,粒度分布较宽,从亚微米级到数十微米级;As、Sb、Pb相互伴生共存。

表1 高砷锑烟尘的主要化学组成

1.2 实验方法

氧压浸出实验在1 000 mL不锈钢高压釜中进行,步骤为:准确量取一定体积的氢氧化钠溶液,加入高压釜中,按设定的液固比称取一定质量的高砷锑烟尘,并加入高压釜内,将高压釜密封并检查气密性,开启机械搅拌,启动升温程序,待釜内温度升至设定温度后,通入O2至预设的氧分压,浸出开始,并计时。达到预设的浸出时间后,关闭加热程序,釜内温度降至50 ℃以下后打开泄压阀,待釜内压力降至常压后开启高压釜,取出料液并过滤洗涤,计量浸出液的体积,并取样分析,浸出渣烘干至恒重后,计重并取样分析。

1.3 实验原理

氧压浸出过程发生的主要反应为式(1)~(7)。

As2O3+O2+6NaOH→2Na3AsO4+3H2O

(1)

Sb2O3+O2+2NaOH→2NaSbO3+H2O

(2)

3Sb2O3+2O2+2NaOH→2(Na,Sb)Sb2O7+H2O

(3)

2(Na,Sb)Sb2O7+O2+4NaOH→6NaSbO3+2H2O

(4)

Sb2O3+O2+2NaOH+5H2O→2NaSb(OH)6

(5)

NaSb(OH)6→NaSbO3+3H2O

(6)

As2O3+O2+6NaOH+17H2O→2Na3AsO4·10H2O

(7)

1.4 测试与表征

采用电感耦合等离子发射光谱仪ICP-OES(Thermo Fisher Scientific,ICAP 7400 radial, America),测定液体样品中金属离子的含量。采用X射线衍射仪(Rigaku-TTRⅢ,Cu target,Kα,λ=0.154 06 nm,Japan)分析原料和浸出渣的物相。采用扫描电子显微镜(JEOL,JSM-6360LV,Japan)观察固体样品的显微形貌。

2 结果与讨论

2.1 氧分压的影响

在氢氧化钠浓度1 mol/L、浸出温度200 ℃、浸出时间2 h、液固比10 mL/g的条件下,考察氧分压对高砷锑烟尘浸出过程的影响。砷、锑和铅浸出率随氧分压的变化和不同氧分压下浸出渣的XRD图分别如图2和图3所示。

图2 氧分压对砷、锑和铅浸出率的影响

图3 不同氧分压下浸出渣的XRD图

从图2可知,当氧分压从0.5 MPa提高到2.5 MPa时,As的浸出率无显著变化,保持在78%左右;而Sb的浸出率随之逐步降低,在1.5 MPa后基本不变,稳定在0.8%左右;在氧分压0.5~1.5 MPa,Pb浸出率波动幅度较小,在氧分压1.5~2.5 MPa,Pb浸出率在45%左右变化。这表明As氧化所需的氧气分压较低,在氧气分压为0.5 MPa时,即可实现As(Ⅲ)向As(V)的转化,而氧分压过低会影响Sb(Ⅲ)向Sb(Ⅴ)的转化,氧气不参与Pb的浸出过程,因而氧分压改变对Pb的浸出率无显著作用。为确保Sb(Ⅲ)向Sb(Ⅴ)的完全转化,氧分压需控制在2.0 MPa以上。

由图3可知,在氧气分压为0.5 MPa时,浸出渣的XRD图中主要是Sb2O3的特征衍射峰;当氧分压增加到1.0 MPa时,Sb2O3的特征衍射峰消失,(Na,Sb)Sb2O7(NaSbO2·Sb2O5)为主要物相,而(Na,Sb)Sb2O7中还有部分的Sb(Ⅲ)未完全转化为Sb(Ⅴ);继续增大氧分压,直至2.5 MPa,XRD图中仅见NaSbO3的特征衍射峰。因此,增大氧分压,可促进浸出渣中的Sb(Ⅲ)向Sb(V)转变,使烟尘中的Sb2O3相转化NaSbO3相,以及使中间产物(Na,Sb)Sb2O7转变为NaSbO3。综合考虑,氧分压选择为2.0 MPa。

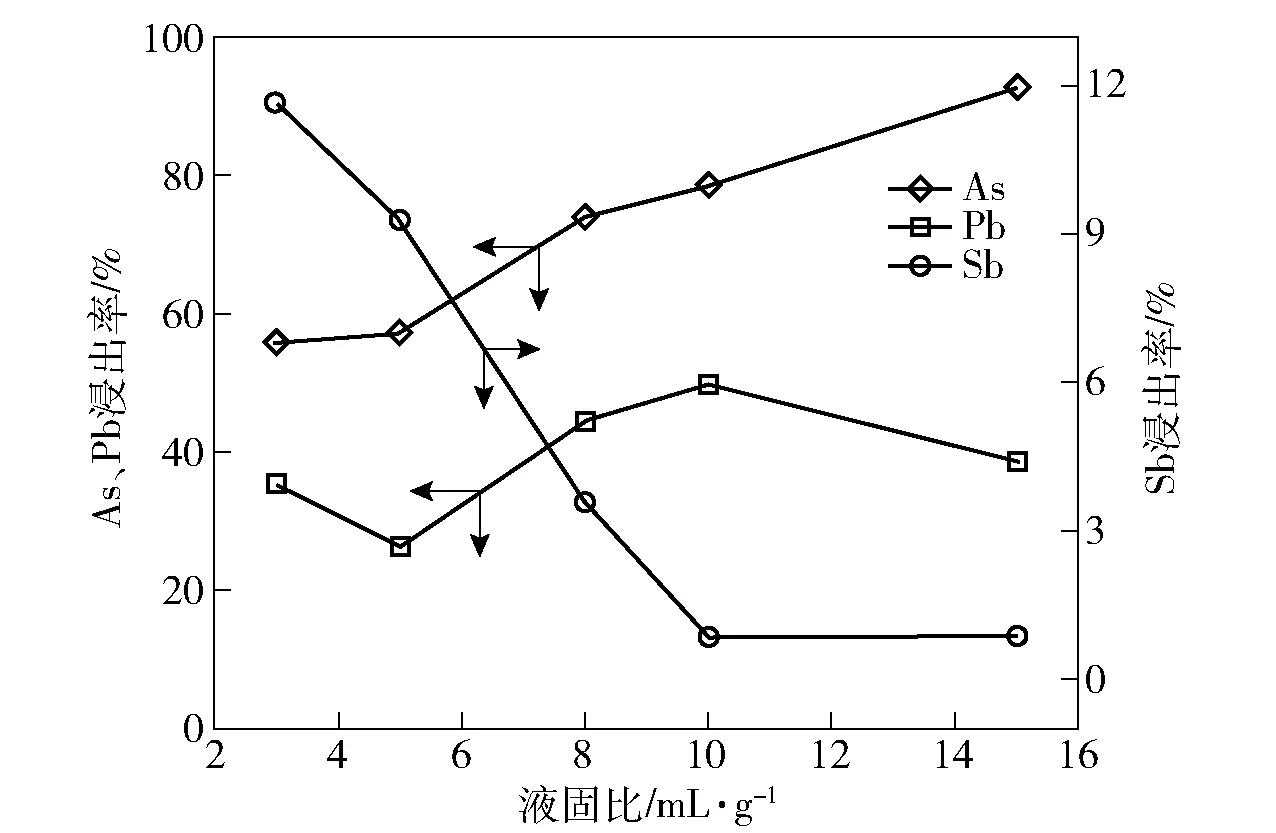

2.2 液固比的影响

在氢氧化钠浓度1 mol/L、氧分压2.0 MPa、浸出温度200 ℃、浸出时间2 h条件下,考察液固比对高砷锑烟尘浸出过程的影响。砷、锑和铅浸出率随液固比的变化及不同液固比下浸出渣的XRD图分别如图4和图5所示。

图4 液固比对砷、锑和铅浸出率的影响

图5 不同液固比下浸出渣的XRD图

由图4可知,随着液固比的增大,砷的浸出率由55.73%提高到92.66%,而锑的浸出率则由11.67%降至0.82%,Pb的浸出率曲线呈现不规律波动,范围在25%~50%。由图5可知,在液固比为3 mL/g时,浸出渣的XRD图中存在Sb2O3的衍射峰,表明Sb的氧化不完全,Sb(Ⅲ)未完全转化为Sb(V);液固比在5~10 mL/g时,浸出渣的主要物相为NaSbO3;而当液固比达到15 mL/g时,浸出渣的主要物相为(Na,Sb)Sb2O7。因此,为保证As、Sb的分离,并控制浸出液的体积,液固比选为10 mL/g。

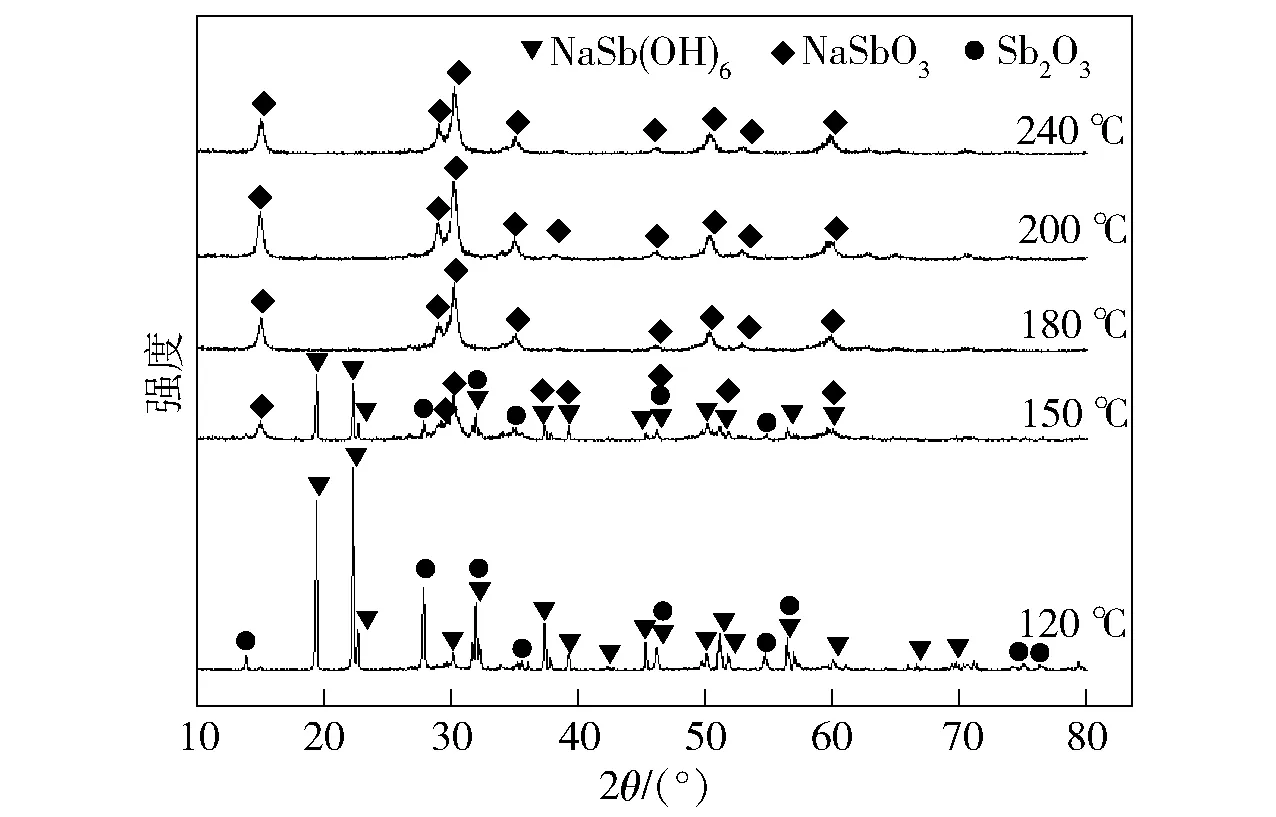

2.3 浸出温度的影响

在氢氧化钠浓度1 mol/L、氧分压2.0 MPa、液固比10 mL/g、浸出时间2 h条件下,考察温度对高砷锑烟尘浸出过程的影响。砷、锑和铅浸出率随温度的变化及不同温度下浸出渣的XRD图分别如图6和图7所示。

图6 温度对砷、锑和铅浸出率的影响

图7 不同温度下浸出渣的XRD图

由图6可知,随着浸出温度的增高,As、Sb和Pb的浸出率曲线总体呈下降趋势,但当温度达到200 ℃时,Sb的浸出率达到最小值0.8%。由图7可知,温度为120 ℃时,浸出渣的XRD图中仍存在Sb2O3的特征衍射峰,表明Sb2O3尚未被完全氧化;温度低于150 ℃时,发生副反应(5),渣中出现NaSb(OH)6相;浸出温度升高至180 ℃后,浸出渣的主要组成物相均为NaSbO3,这表明升高浸出温度,浸出渣的主要物相由NaSb(OH)6转化为NaSbO3,即完成了NaSb(OH)6的脱水过程。尽管在120 ℃时,As的浸出率达到最高值,但此温度下Sb的浸出率也处在最高值,而在温度200 ℃时,As的浸出率较高,为78.44%,Sb的浸出率仅为0.8%,故选定最优的浸出温度为200 ℃。

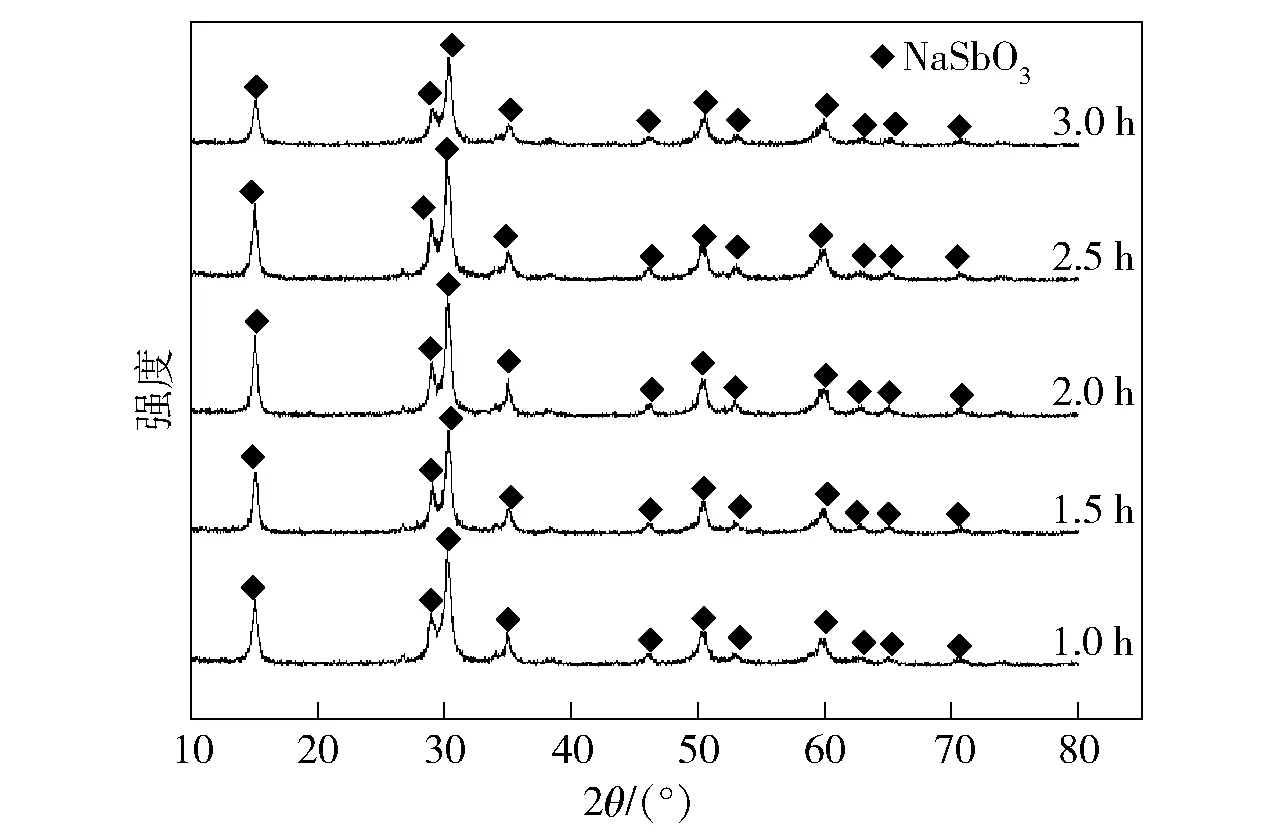

2.4 浸出时间的影响

在氢氧化钠浓度1 mol/L、氧分压2.0 MPa、浸出温度200 ℃、液固比10 mL/g的条件下,考察浸出时间对高砷锑烟尘浸出过程的影响。砷、锑和铅浸出率随浸出时间的变化及不同时间下浸出渣的XRD图分别如图8和图9所示。

图8 浸出时间对砷、锑和铅浸出率的影响

图9 不同浸出时间浸出渣的XRD图

从图8可看出,浸出时间对As、Sb、Pb的浸出率影响不大,随浸出时间的增加,As的浸出率稳定在76%左右,Pb的浸出率保持在47%,Sb的浸出率基本稳定在0.6%。图9结果显示,在不同浸出时间下,浸出渣的主要物相是NaSbO3;当浸出时间为1 h时,浸出基本达到终点,继续增加浸出时间对浸出渣的物相影响较小。因此,为确保As、Sb的分离效果,最终确定浸出时间为2 h。

2.5 氢氧化钠浓度的影响

在氧分压2.0 MPa、浸出温度200 ℃、浸出时间2 h、液固比10 mL/g的条件下,考察氢氧化钠浓度对高砷锑烟尘浸出过程的影响。砷、锑和铅浸出率随氢氧化钠浓度的变化及不同氢氧化钠浓度下浸出渣的XRD图,分别如图10和图11所示。

图10 NaOH浓度对砷、锑和铅浸出率的影响

图11 不同NaOH浓度下浸出渣的XRD图

如图10所示,随氢氧化钠浓度从0.5 mol/L增大到1 mol/L,As的浸出率从71.38%增大到78.45%,之后再增大氢氧化钠浓度,As的浸出率降低,由1 mol/L时的78.45%降到6 mol/L时的21.05%;Pb浸出率则随氢氧化钠浓度的增大而逐渐增大,由0.5 mol/L时的30.08%增大到6 mol/L时的77.97%;Sb浸出率随氢氧化钠浓度的增大呈降低趋势,在氢氧化钠浓度为0.5 mol/L时,浸出率达到最大值,为2.35%,当氢氧化钠浓度超过1 mol/L后,浸出率保持在0.5%左右。

由图11可知,在氢氧化钠浓度为0.5 mol/L时,浸出渣中仍然可检出As2O3,说明在低碱浓度下,高砷锑烟尘中的As2O3未反应完全;而在氢氧化钠浓度为2 mol/L时,会发生式(7)的反应,析出Na3AsO4·10H2O,并进入渣中,浸出渣的XRD图中出现Na3AsO4·10H2O的衍射峰,且碱浓度越高,析出的Na3AsO4·10H2O越多;当氢氧化钠浓度增加至3 mol/L时,浸出渣的XRD图中Na3AsO4·10H2O的特征衍射峰较强,浸出渣中Sb主要是以NaSbO3和Sb2O3·2Sb2O5(Sb6O13)存在。因此,合适的氢氧化钠浓度为2 mol/L。

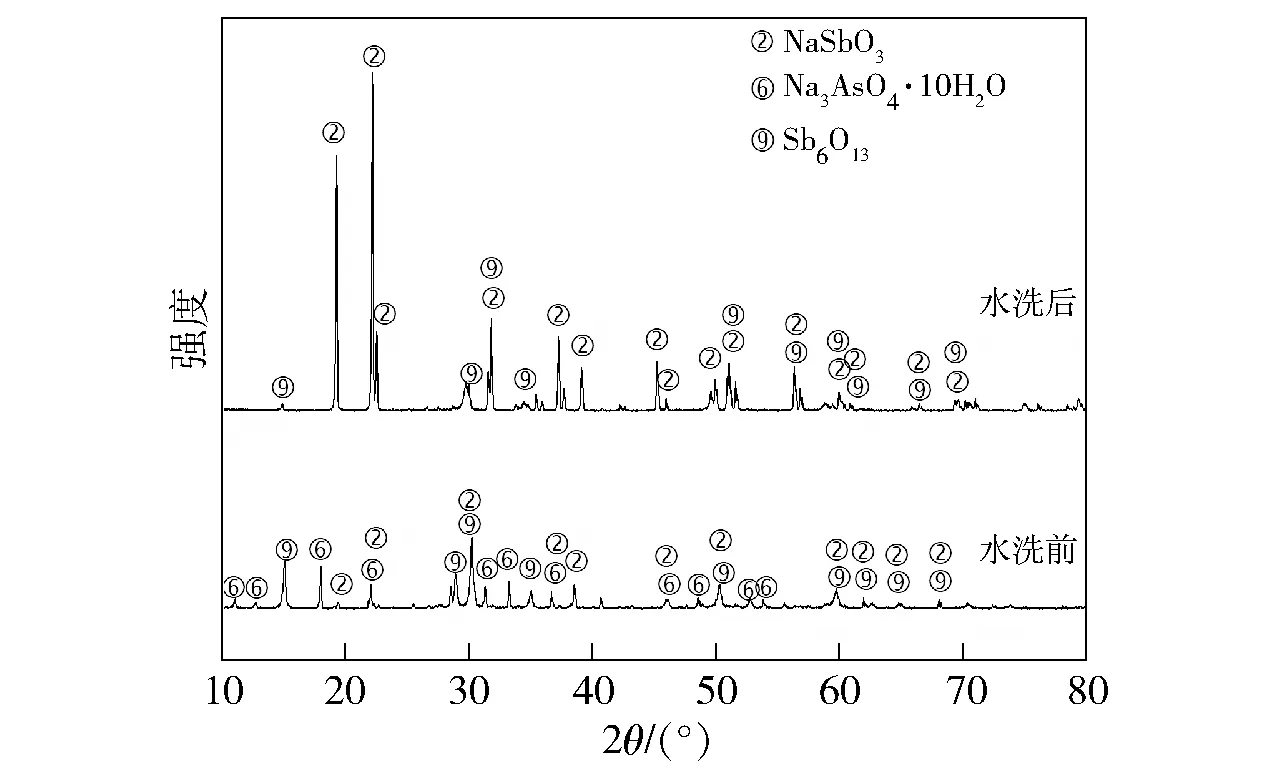

2.6 水洗

在上述最优条件下进行氧压碱浸,对浸出渣进行水洗操作,洗后砷的总浸出率可达99.5%,水洗后浸出渣的XRD结果如图12所示。由图12可知,水洗前浸出渣的XRD图中存在Na3AsO4·10H2O的特征衍射峰,水洗后Na3AsO4·10H2O的特征衍射峰消失,证明浸出渣中的Na3AsO4·10H2O已被洗出。水洗后浸出渣中砷含量低于0.5%,可用于制备高品质锑白产品。

图12 氧压碱浸浸出渣和水洗后浸出渣的XRD图谱

3 结论

1)某冶炼厂产出的高砷锑烟尘,主要由As、Sb、Pb组成,含量分别为30.93%、29.58%和7.48%,其中As主要以As2O3形式存在,Sb则主要以Sb2O3形式存在,As、Sb、Pb相互共存伴生。

2)实验所得的最优氧压浸出条件为:氧分压2.0 MPa、液固比10 mL/g、氢氧化钠浓度2 mol/L、浸出温度200 ℃、浸出时间2 h。在此条件下进行氧压浸出,99.5%以上的As进入溶液,而Sb浸出率仅约为0.5%,浸出渣再经水洗处理,水洗后浸出渣中砷含量低于0.5%。

3)氧分压是影响Sb(Ⅲ)氧化为Sb(V)的关键因素,提高氧分压,可促进高砷锑烟尘中Sb(Ⅲ)向Sb(V)的转变。水洗渣的主要组成物相为NaSbO3和Sb6O13。氧压碱性浸出-水洗工艺实现了高砷锑烟尘中As、Sb的深度分离,工艺简单、处理效率高,具备较好的技术指标。