萃取车间有机废气治理方案比较分析

阴世超 任兆成

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

萃取,又称溶剂萃取或液液萃取,亦称抽提,是利用系统中组分在不同溶剂中溶解度不同的原理来分离混合物的单元操作,即利用物质在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使物质从一种溶剂内转移到另外一种溶剂中的方法。萃取工艺广泛应用于铜冶炼、镍冶炼工艺等有色金属冶炼工艺中。

萃取车间有大量有机废气产生,主要成分是萃取剂和溶剂油,废气分子量大,具有很高的挥发性,且活性极强易燃,具有一定的毒性,如果这些工业废气不经处理就排放到自然环境中,将会给大气环境带来严重污染。有机废气沸点高、难溶解,导致治理难度增加,成为业界难题。为此,本文介绍了目前萃取车间采用的通风技术,着重介绍了常用的有机废气净化方案的原理、装置及适应性,并根据实际情况给出选择建议。

1 有机废气的性质

1.1 萃取剂的性质

有色冶炼工艺中用到的萃取剂主要有:P204萃取剂、P507萃取剂、C272萃取剂、溶剂油等,通过不同配比制成萃取液对含多种金属的盐溶液进行萃取。主要萃取剂的化学性质如下:

1)P204的主要成分是双(2-乙基己基)磷酸酯,分子式(C8H17O)2PO2H,分子量为322.45 g/mol,燃点233 ℃,为无色透明较粘稠的液体,凝固点-60 ℃,沸点209 ℃(1.33 kPa),闪点196 ℃。P204溶于一般有机溶剂和碱中,不溶于水,属于丙酮、乙醇类有机溶剂。

2)P507的主要成分为2-乙基己基膦酸、单2-乙基己基酯,外观呈浅黄或无色,水中溶解度为10 g/m3,闪点198 ℃,燃点235 ℃。

3)C272的主要成分是二(2,4,4三甲基戊基)磷酸,它可以完全溶解于芳香族和脂肪族稀释剂中,在加热、酸、碱的条件下均稳定,在硫酸盐介质和氯化物介质中对钴均有很好的萃取分离效果,呈无色或轻微琥珀色,凝固点为-32 ℃,闪点108 ℃。

4)溶剂油为混合物,包括3号白料油(无嗅煤油)、6号溶剂油、120号溶剂油、150号溶剂油、260号溶剂油、2731油墨溶剂油等。闪点为93 ℃;初馏点214 ℃,干点为252 ℃;闪点≥80 ℃;爆炸下限(LEL)为0.6,爆炸上限(UEL)为5.0;自燃温度为251 ℃;沸点为200~260 ℃。

1.2 萃取剂的皂化

皂化,就是萃取剂与氢氧化钠溶液进行皂化反应,主要目的是稳定料液的pH值,增强萃取剂萃取能力。皂化后萃取剂与260号溶剂油混合,一般萃取剂占比15%~25%,混合后进入萃取箱进行反应。挥发性有机废气中约80%为260号溶剂油,约20%为萃取剂。

1.3 有机废气的产生条件

有色冶炼行业的萃取车间包括P204萃取车间、P507萃取车间、C272萃取车间等,萃取车间有机废气主要来自萃取箱。为了提高萃取速度,萃取箱内温度一般设为30~50 ℃,而且萃取箱内的液体一直处于流动状态,从而导致萃取箱内有机物逸散率较高。此外,部分萃取箱需要定期捞渣,由于操作的关系,萃取箱无法做成完全密闭式,需设操作门,从而降低了萃取箱的密封性,这也是萃取箱内有机物逸散的主要原因。

由于工艺操作等原因,车间排水沟内含有部分有机溶剂,这部分溶剂会直逸散到车间内;萃取渣一般会堆积在车间一层,其中的有机气体挥发率较高,这是造成车间有机物浓度较高的另一重要原因。

1.4 有机物浓度

经现场测试,河北某工厂萃取车间一层空气中有机物浓度约50 mg/m3,车间二层空气中有机物浓度约30 mg/m3,萃取箱内有机物浓度650 mg/m3。按河北省《工业企业挥发性有机物排放控制标准》(DB 13 2322—2016)的要求,有机废气最高允许排放浓度为70~80 mg/m3,企业边界大气污染物浓度限值为2.0 mg/m3。因此有机废气的治理任务比较艰巨。

2 通风方案

2.1 通风方式

传统萃取车间通风方式为萃取箱机械通风和车间自然通风(低侧窗进风,天窗排风)[1]。自然通风的投资低,夏天开窗通风室内环境尚可,冬季为了保持室内温度一般无法通风,室内环境很差。

随着环保要求越来越严格,近几年设计的萃取车间大多数采用车间整体通风,车间保持负压,防止有机物无组织逸散的方案。由于整体通风有机物浓度较低,一般采用活性炭净化或喷淋塔洗涤的方案,气体处理后直接排放,净化方案相对简单。

2.2 风量的确定

萃取箱排风量一般采用压差法、缝隙法计算。根据设计经验,萃取箱排风量按照有机液体面积指标计算,一般取1~3 (m3/h)/m2,风量的大小与气体浓度相关;当排风量低于1 (m3/h)/m2时,箱内气体会无组织逸散。

整体通风量根据车间负压确定,为维持车间负压(-5 Pa),按照1~2次/h通风;考虑到工业车间的密封性能,一般取2~4次/h。

3 有机废气净化方案

3.1 净化塔-活性炭吸附方案

净化塔-活性炭吸附方案为业内设计常用的方案,该方案工艺流程如图1所示。一般第一级净化塔采用碱液作为吸收液吸收废液中的酸性气体成分;第二级净化塔采用高分子除臭剂、次氯酸钠等物质作为吸收液,利用相似相容的原理,吸收有机气体[2]。经试验分析,第一级净化塔、第二级净化塔的有机物净化效率约75%;第三级采用活性炭吸附[3],对有机气体进行有效去除。

该方案可做到尾气达标排放,但由于萃取车间的VOC具有沸点高(高于200 ℃)、难脱附的特点,采用活性炭吸附法时,活性炭只能抛弃,无法再生(活性炭再生时应控制温度在120 ℃以下)[2],导致活性炭用量大,产生固废,运行费用相当高。

3.2 转轮吸附+再生方案

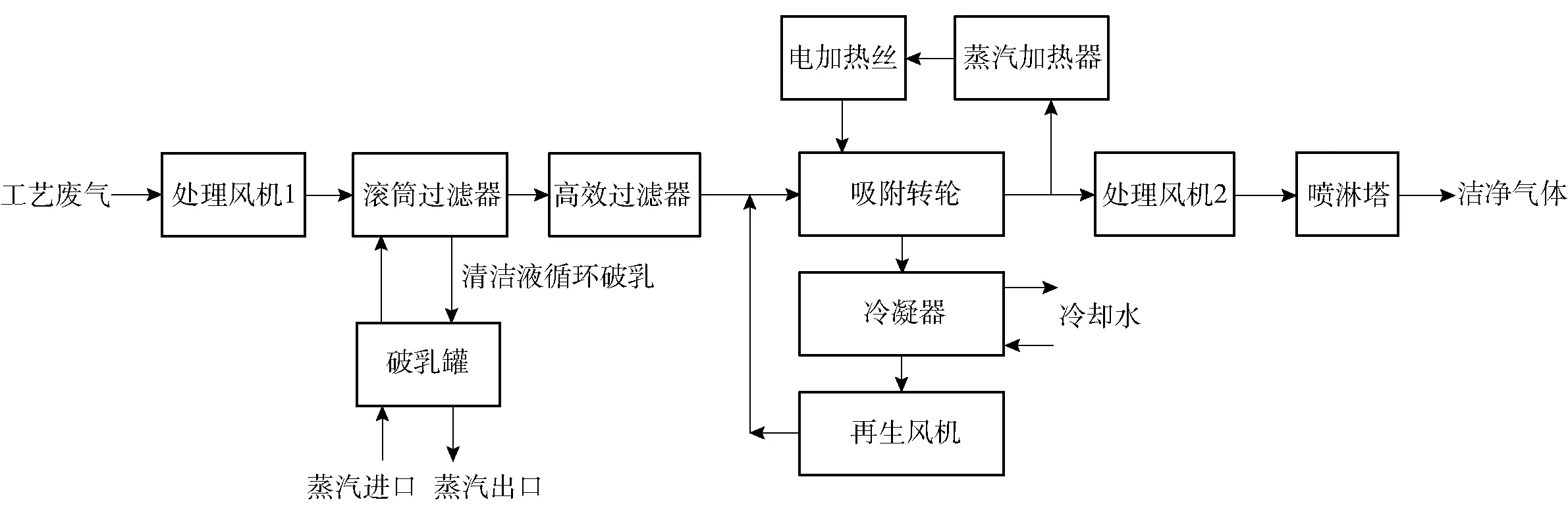

转轮吸附+再生方案的有机废气处理机组包括滚筒式过滤器、过滤毡及高效过滤器、吸附转轮、电加热器、蒸汽加热器、再生风冷凝器、再生风机、废气处理风机。工艺流程如图2所示。

图2 转轮吸附+再生方案工艺流程图

3.2.1 油雾过滤系统

带自动清洗功能的油雾过滤装置由滚筒式过滤器及风箱组成。滚筒式过滤器一周覆盖150 mm厚的PP油雾过滤网。含油雾的气体从进风口进入箱体,由滚筒式过滤器表面的油雾过滤网进入滚筒式过滤器内,从出风口送出,油雾被过滤网拦截,滚筒底部设有高压喷淋头,喷涂带有表面活性剂的液体,可使附着在过滤网上的油雾脱落,从而实现连续工作。含有油雾的废水被加热破乳,进行油水分离。

过滤网对含表面活性剂的液体进行阻挡过滤,高效过滤器过滤精度达到0.3 μm,可对细小颗粒油雾进行完全阻拦。高效过滤器的过滤网为消耗品,根据设在过滤网前后的压差计数值变化,进行定期更换,使用周期一般能达到3个月左右,具体时间由前级过滤效果决定。

3.2.2 有机相吸附转轮浓缩回收系统

浓缩吸附转轮又叫分子筛转轮,是采用能够吸收废气中有机物质的材料制成的蜂窝状结构的圆盘转轮,正常工作时分子筛转轮转速1~3转/h。转轮运作时可分为3个区域,即处理区、冷却区和再生区。含有机溶剂的气体从处理区流过后变成相对干净的空气,其有机溶剂含量最低可降至60 mg/m3以下,达到国家排放要求。部分含有机溶剂的空气由再生风机推动,从冷却区流过后再被加热到一定的温度,随后流过转轮的再生区。由于转轮再生区被再生空气加热,吸附于该区域的有机溶剂被脱附出来,被再生空气带走。此时再生空气中的有机相气体浓度是未净化前废气的4倍,随后流经再生风冷凝器时,再生空气中容纳的有机溶剂会冷凝出来,由此实现了从废气中回收有机溶剂。

该方案存在转轮脱附效率低的问题,系统长时间运行会导致转轮吸附能力饱和,无法再进行吸附,需要定期对转轮进行更换;此外由于系统较为复杂,后期需要专业人员维护,工作量较大。

3.3 催化氧化塔+碱性喷淋洗涤塔+湿式高压静电方案

催化氧化塔采用双氧水和含二价铁的催化剂,由于双氧水+二价铁产生自由基,其混合溶液具有强氧化性,可以将有机物转化为无机态;中部采用活性炭吸附,增加接触面积和接触时间;底部循环氧化区可以有效地分解喷淋水中的有机污染物质,延长喷淋水使用时间,减少废水的排放。

碱性喷淋洗涤塔可进一步吸收废气中的硫酸雾和有机溶剂,硫酸雾去除效率大于90%,有机物去除效率超过50%。

湿式高压静电通过外加电厂,使废气中的P204、P507和C272溶剂荷电富集至沉淀极,沿外壁自流至筒底,湿式高压静电下部设置油水分离器,废液排至污水处理站,废气达标排放。

该方案对苯、甲苯、二甲苯、苯甲醛、苯胺等气体吸附效果较好,在纺织、橡胶行业得到广泛应用,在有色萃取行业应用案例较少,需要进一步实验论证。

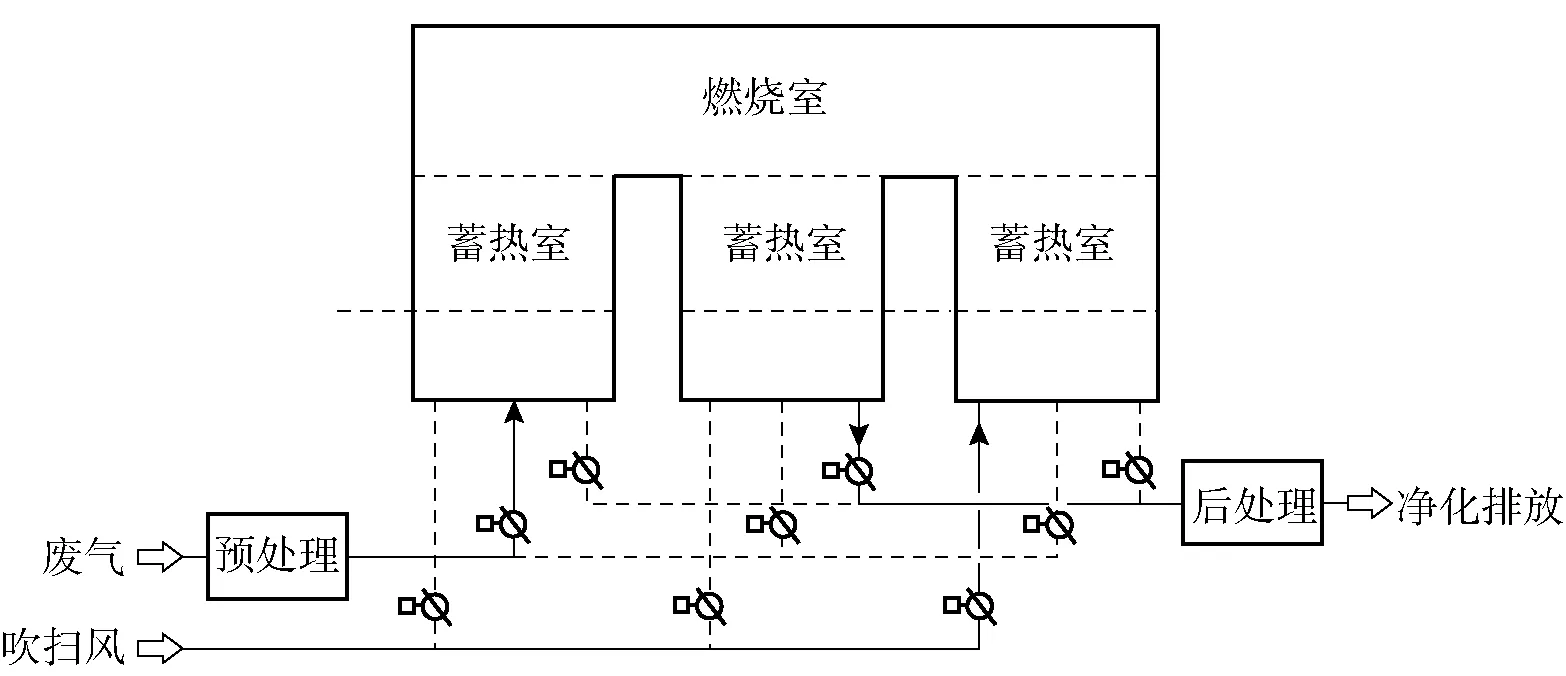

3.4 RTO蓄热燃烧方案

蓄热燃烧也叫热力燃烧法、热力氧化法,利用废气自身热值或外加燃料放出的热量将气体加热到一定温度[4](一般高于760 ℃),使其中的可燃有害气体经高温分解。

该方案适用于高浓度有机废气净化,可仅依靠废气中可燃物燃烧维持高温,实现自持燃烧。对于中、低浓度废气,采用该方案需添加外部燃料,主要有天然气、石油气、柴油等,运行成本较高。该方案的优点是有机物可以得到根本处理,生成无污染的水和二氧化碳,不会增加后期水处理流程。蓄热燃烧工艺流程如图3所示。

图3 蓄热燃烧工艺流程图

萃取车间废气浓度约为1 000 mg/m3,低于自持燃烧所需的有机物浓度,因而需要增加外部燃料,导致运行费用高于上述几种方法,但是该方案减少了废水处理流程,使整体环保治理方案流程缩短,不失为一种有效的处理手段。

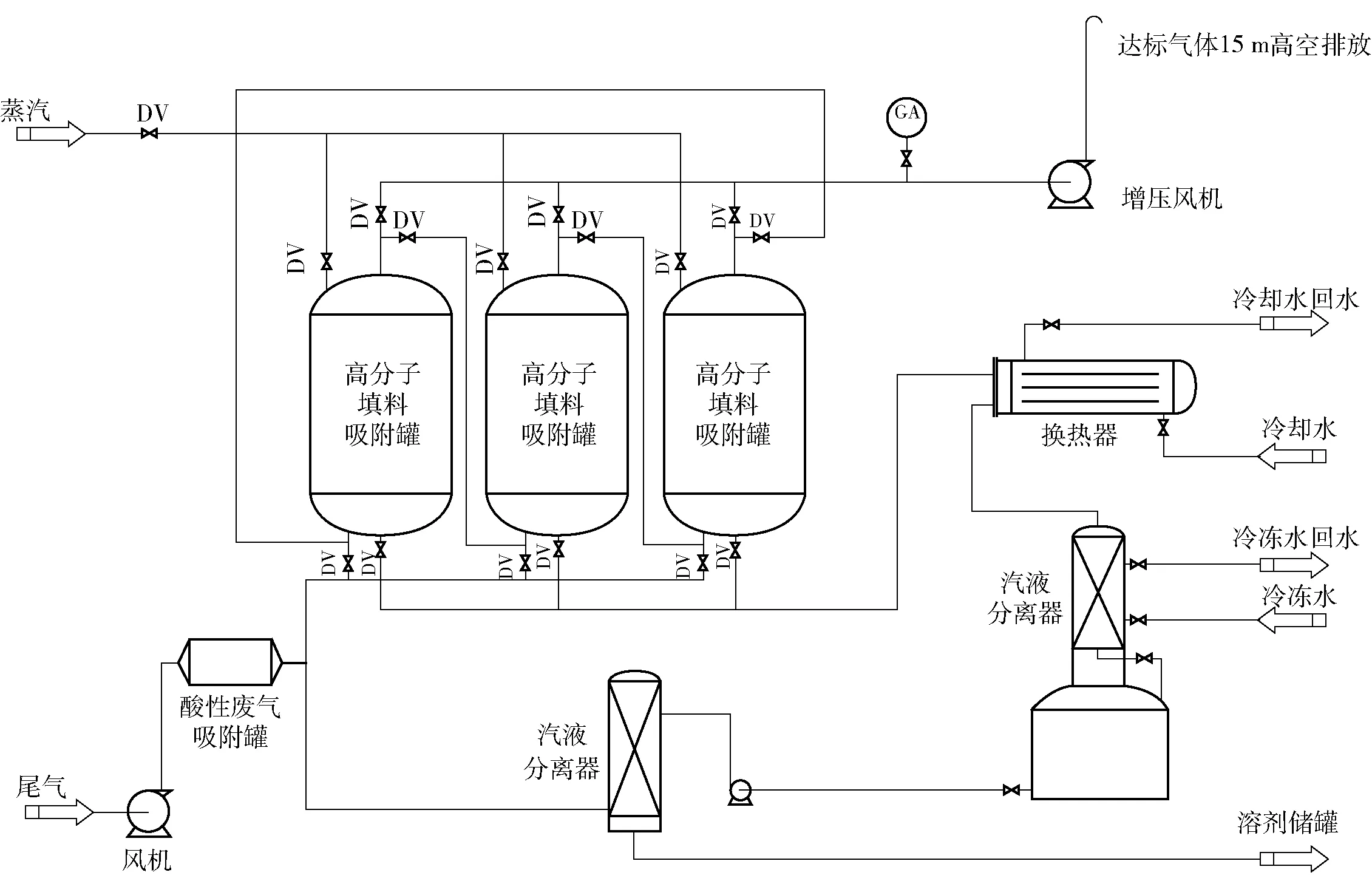

3.5 高分子材料吸收+蒸汽再生方案

该方案采用填料吸附有机废气,采用蒸汽再生填料。配备的填料为高分子材料,吸附效果强,不具备可燃烧性,阻燃系数高,同时吸附性能不受湿度影响,且经蒸汽吹扫可反复使用。吹扫产生的气-液混合物经冷却水冷却后回收,废液中含多种污染物,需要单独处理。

高分子材料吸收+蒸汽再生工艺流程如图4所示。该方案在某现场已经过小试实验,短期实验结果满足排放要求。为保证长期达标,需进行进一步实验。

图4 高分子材料吸收+蒸汽再生工艺流程

4 结束语

以上几种方案是有机废气治理的几种主流方案,每个方案各有特点。

1)在非特排区域,建议采用净化塔-活性炭吸附方案。该方案较为成熟,采用的生产企业众多,选择余地大。但该方案仍然有很多改进的空间,如可以更换吸收液,试验吸收效果;丝网捕沫器可以换为其他除湿方式,比如冷冻除湿,除湿+除油等;采用不同性能的活性炭,设法提高活性炭的吸附率。

2)在特排区域,排放浓度要求较低时,建议采用RTO蓄热燃烧方案,适当降低排放量,提高有机废气的浓度,减少燃料消耗。该方案从根本上解决问题,应为首选方案。

3)需要进一步验证的方案:高分子材料吸收+蒸汽再生方案。该方案有设备线小、安全系数高、不产生二次污染的优点,应继续开展试验,进行实地考察,掌握类似项目的基本数据,希望早日在有机萃取行业试验工业化生产、使用。

——“AABC”和“无X无X”式词语