天然气输气站工艺管道振动原因及减振措施

石来民

(国家管网集团浙江省天然气管网有限公司, 浙江 杭州 310052)

1 概述

管道振动是天然气管道尤其是调压站、分输站中常出现的问题,站内弯头、三通、异径管等较多,极易发生管道振动。

振动产生的原理较复杂,产生的形式亦多种多样。国内外学者对引起管道振动的深层原因相对应的减振措施进行了广泛的分析。张建伟等[1]验证了泵站管道运行中存在混沌特性,以某灌区泵站管道为研究对象利用饱和关联维数、最大Lyapunov指数等对管道振动响应的混沌特性进行分析与验证,研究表明泵站管道不同工况下各测点振动响应均具有混沌特性,其中管道轴向及岔管处测点振动的混沌特性较强。李卫等[2]建立了随机振动环境下液压直管道设计模型并分析了管道结构参数对液压直管道应力响应和位移响应的影响规律,采用基于遗传算法的多目标优化算法对随机振动环境下两端固支液压直管道的结构参数进行优化设计,对比分析了设计前后管道的应力响应和位移响应。余昊谦[3]采用CFX软件中的RNGk-ε湍流模型对管道泵内部流场进行仿真计算,并结合Lighthill声类比法对流体诱发噪声在泵内、外的声场进行数值模拟,探究肘形吸水室非均匀出流对管道泵内流场的扰动规律,分析管道泵内、外噪声的辐射特性,为后续的管道泵降噪优化提供理论支撑。李树勋等[4]基于ANSYS有限元分析软件对往复式压缩机管道振动问题进行流体压力脉动计算与流固耦合模态分析,发现诱发管路振动的主要原因是流体压力脉动频率和管道机械固有频率均落在了压缩机激振频率共振区内,增加防振管托可缓解管道振动问题。

此外,一些学者分析了电厂管道、空分机管道、柱塞泵等装置中管道的振动原因及相应的减振措施[5-7],相关研究对笔者有很大启发。本文对天然气输气站工艺管道振动问题,采用现场测试和有限元模拟分析振动原因及管段固有频率,结合实际工况提出减振措施。

2 管道振动原因

天然气管道振动可分为机械导致的振动和流体导致的振动[8]。机械导致的振动原因可分为设计原因和安装质量原因,流体导致的振动原因可细分为压力脉冲原因和系统共振原因[9]。设计原因包括如压缩机运转时不平衡力和不平衡力矩。安装质量原因包括基础松动、地基沉降、支撑不稳、螺栓松动等[10]。压力脉冲原因指压缩机的吸排气过程为周期性,当管道结构变化时,气流流速降低压强升高,冲击管壁引起振动[11]。系统共振原因指压缩机运转频率与管道固有频率接近(机械共振)、气柱频率与管道固有频率接近(气柱共振)[12]。

3 现场测试

① 研究对象

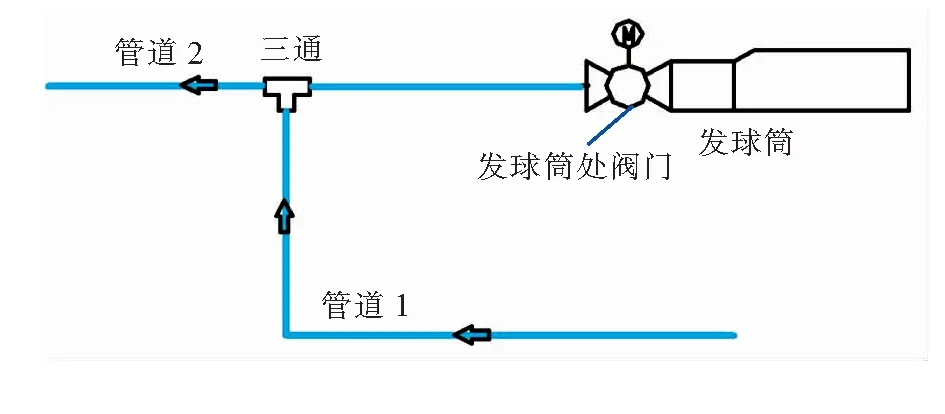

本文研究对象为等径三通(简称三通)及与其相连的部分管道。三通所在位置见图1,图1中三通及与其相连的管道1、管道2为研究对象。管道振动位置位于三通和入地弯头处。该三通为清管三通,将发球筒管道和输气站出站管道相连接,以实现管道输气和清管功能。

图1 三通所在位置

管道1外直径为1 016 mm,壁厚18.4 mm,材质为碳钢L485,弯头前管段长度为900 mm,弯头与三通之间管段长度为800 mm。弯头为90°弯头,外直径1 016 mm,壁厚18.4 mm,弯曲半径1 500 mm,材质为碳钢L485。

管道2外直径为1 016 mm,壁厚18.4 mm,材质为碳钢L485。管道2三通左侧管段长800 mm,右侧管段长1 000 mm,后接一个45°弯头(弯头外直径1 016 mm,壁厚18.4 mm,弯曲半径6 000 mm,材质为碳钢L485)连接至地下管道。管底距地面高度约1 500 mm。

三通外直径为1 016 mm,壁厚18.4 mm,材质为碳钢L485,弹性模量为2.06×1011Pa,泊松比0.3,密度为7 850 kg/m3,三通为地上水平敷设,管底距地面高度约1 500 mm。

该输气站出站流量达到62.5×104m3/h时,三通附近管道发生振动,当流量达到75.0×104m3/h时,振动加剧。

② 测点布置及气体组成

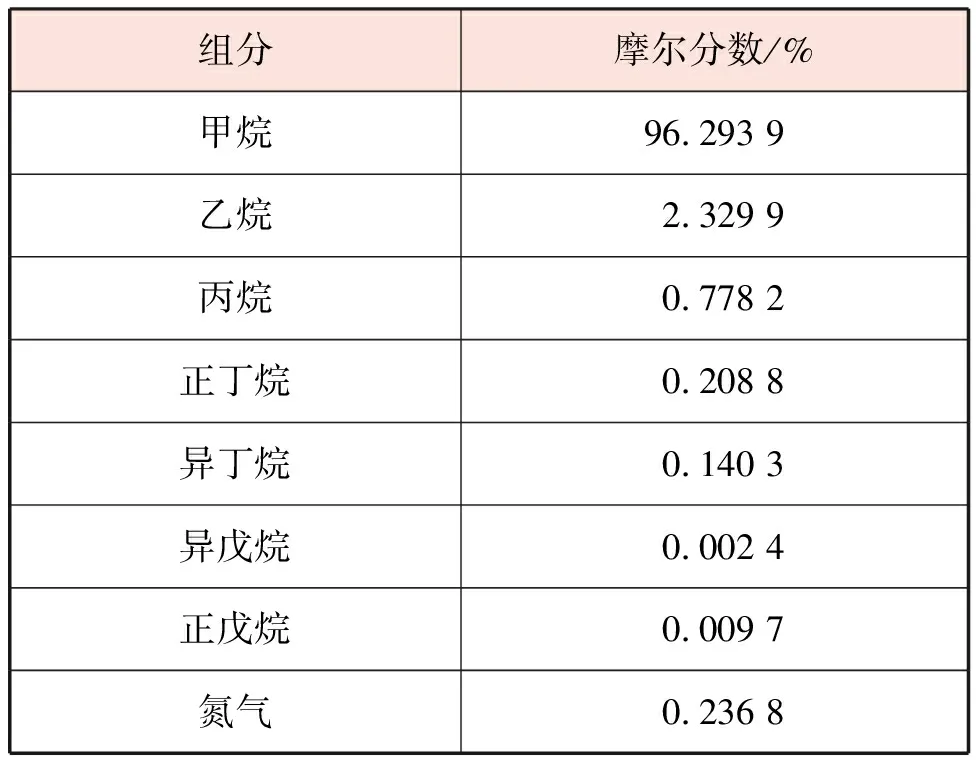

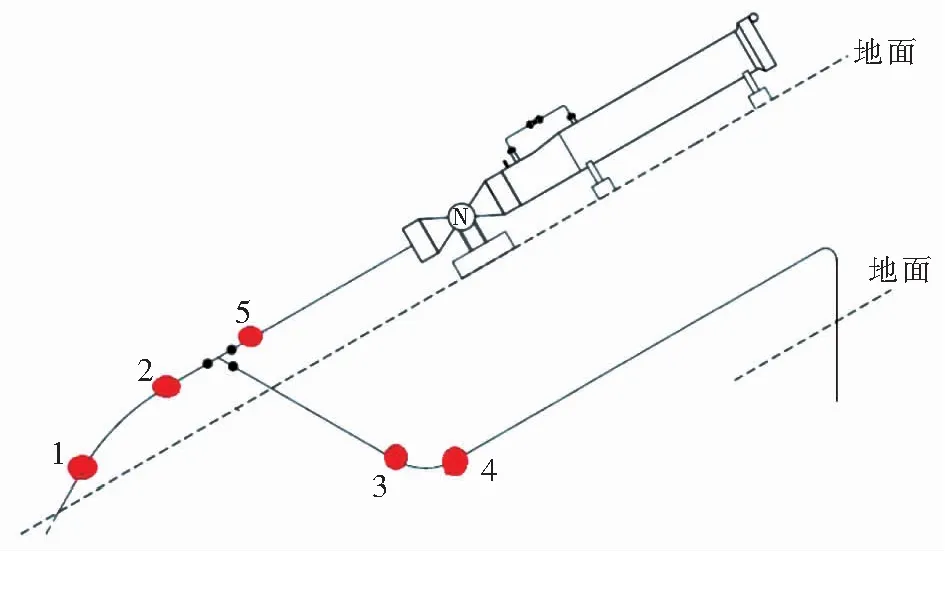

确定现场检测时的5个振动测点,测点位置见图2。在管道出、入土点和发球筒处阀门处有位移固定点。按照ISO 10816-3:2009《振动监测的评估标准》,对振动测试结果进行评价。测试用天然气组成见表1。

表1 测试用天然气组成

图2 测点位置

③ 测试振动状态及固有频率

锤击法对锤子质量无要求,采用普通金属锤子。

原理是不断敲击刚性物体(本文指管道本体),使之振动,产生冲击力激振,通过输入的力信号和输出的响应信号进行传函分析,得到最大的振动频谱,即为测点固有频率。锤击法测试步骤如下。

a.测试状态下,管道内天然气压力为6.3 MPa,温度为20 ℃,此测试状态下天然气体积流量为1 008 400 m3/h。

b.将传感器固定在测点位置,采用VIBXPERT振动信号采集分析仪测试管道振动状态,选用振动加速度信号传感装置,收集测点振动数据。

c.采用普通金属锤子在距离测点0.5 m范围内分别沿水平和竖直方向敲击管道本体,每个测点测试6 min。

d.对现场采集的振动数据进行时域分析(滤波预处理、信号放大、相关性分析等)、频域分析(频谱图、功率谱等),从而确定测点复杂振动信号中的振动频谱。

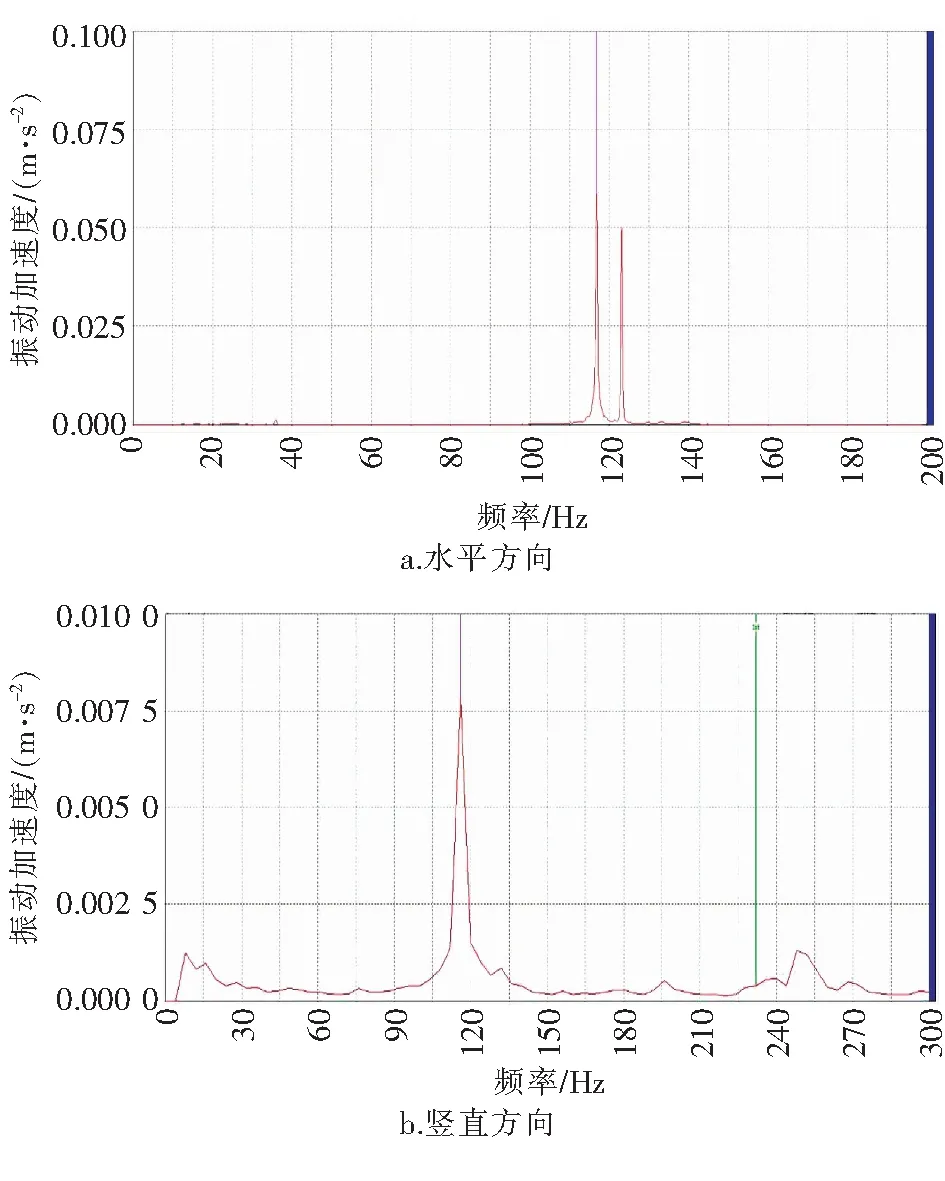

采用锤击法测试管段固有频率,得到测点1~5固有频率。通过对脉冲响应的频谱进行分析,可以得到某段管路固有频率。分别测试测点1在水平和竖直方向上的振动频谱,取测试时间内的振动加速度最大值。测点1在水平方向和竖直方向的振动频谱见图3。

图3 测点1在水平方向和竖直方向的振动频谱(软件截图)

由图3可以看出,测点1在水平方向和竖直方向的固有频率均为116 Hz,测点1在水平方向的振动频谱中频率为123 Hz的振动分量较大。

同理,可得到测点2~5在水平方向和竖直方向的振动频谱。测点2在水平方向上的固有频率为200 Hz,因其附近存在一个竖直方向的支撑,故测得的竖直方向固有频率不明显。测点3在水平方向和竖直方向的固有频率均为198 Hz。测点4在水平方向和竖直方向的固有频率均为284 Hz。测点5在水平方向上的固有频率为288 Hz,在竖直方向上的固有频率为272 Hz。

4 有限元仿真

针对管道振动原因不明等问题,运用有限元仿真软件ANSYS对研究对象建立有限元模型,获得不同阶次(振动频率可分为一阶振动频率和二阶振动频率等)管道固有频率和振形,计算出复杂管系的气柱频率(管道内介质产生的频率)并与固有频率进行对比,实现管道振动原因的有效判定。

调用Acoustic声学模块建立有限元模型。按管道实际敷设布局进行建模,设置管材密度、弹性模量、泊松比。在管道出、入土点和发球筒处阀门处设置位移固定点。输入测试状态下管道内天然气(按纯甲烷模拟)参数。

通过对管道进行模拟,可以获得不同阶次管道振形,并计算出复杂管系的气柱频率[13],与固有频率进行对比,实现管道振动原因的有效判定。

① 管道振形

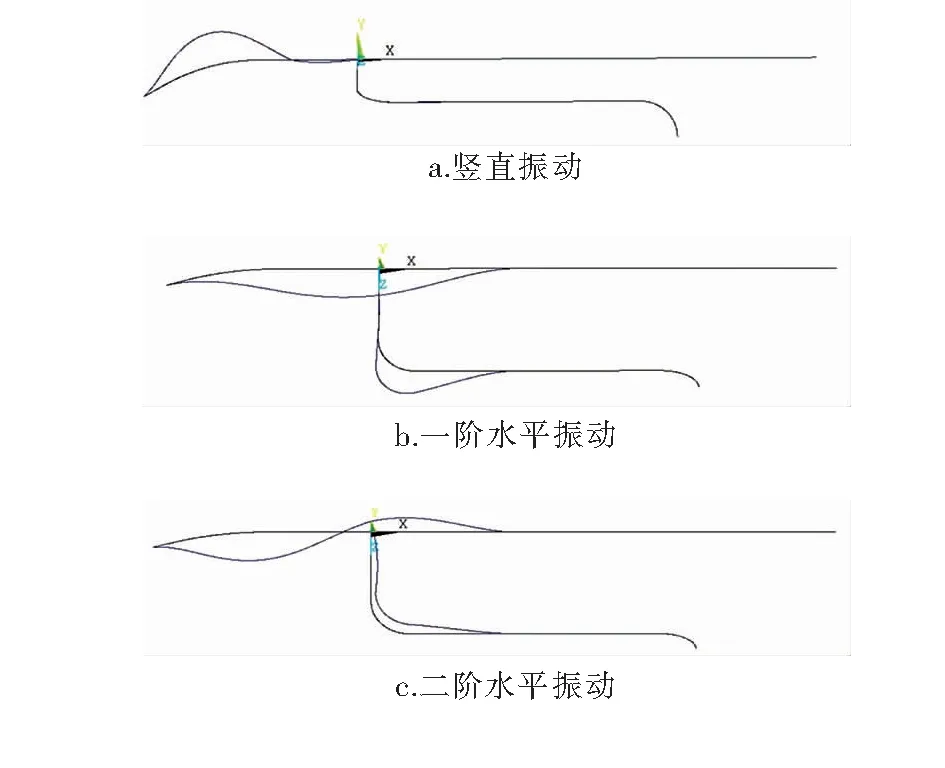

仿真计算所得管道振形见图4。可以看出,管道2既有竖直方向的振动,也有水平方向的振动,而管道1主要为水平方向的振动。

图4 管道振形(软件截图)

② 管道压力云图

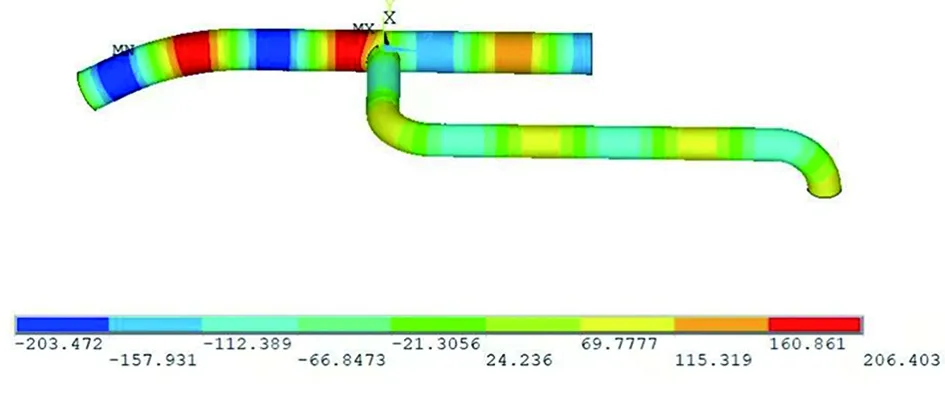

建立管道振形向量方程并利用子空间迭代法(Subspace法)对管系结构进行模态求解[13],利用ANSYS软件分析,计算出管系结构前2阶气柱频率。

模拟计算得出一阶气柱频率为117.8 Hz,一阶气柱频率绝对压力云图见图5(图5、6中色阶数值相应的单位为MPa)。一阶气柱主要作用于管道2上,该气柱因管道2自身声学闭口的存在而产生,与管道2中测点1的固有频率116 Hz接近。

图5 一阶气柱频率绝对压力云图(软件截图)

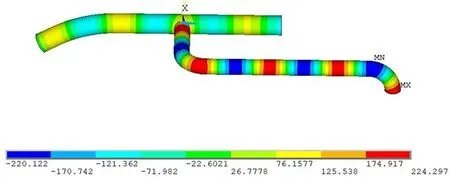

模拟计算得出二阶气柱频率为128 Hz,二阶气柱频率绝对压力云图见图6。二阶气柱主要作用于管道1上,对管道2产生冲击作用,与测点1水平方向较大振动分量对应的频率123 Hz接近,即测点1固有频率与气柱频率产生共振,导致管道振动。

图6 二阶气柱频率绝对压力云图(软件截图)

5 管道振动原因及减振措施

通过分析可知,管道振动由流体导致,属于系统共振原因导致的振动。此管道的减振措施主要考虑增加管道刚度和改变管道的固有频率以避开共振区,具体措施如下。

① 改变管道配管方案

将三通至测点3直管段缩短0.4 m以增加其刚度。仿真计算显示,将直管段缩短0.4 m可使测点3水平方向和竖直方向的固有频率均从开始的198 Hz提高至334 Hz,有效避开气柱频率的共振区。

② 增加管道支撑

管道上增加支撑,可提高管道的刚度。将测点3附近管道滑动支撑改为固定支承,可降低管道振动速度。经现场测试,最大振动速度降低46%。