模拟工况条件下改性烃类航空润滑油综合性能对比分析*

阮少军 孙元宝 姜旭峰 校云鹏 宗 营

(空军勤务学院航空军需与燃料系 江苏徐州 221000)

某型烃类航空润滑油具有低温流动性好[1]、氧化安定性优[2-3]、润滑性能佳等优点,被广泛用于多类国产涡扇发动机中主轴承部件的润滑[4-6]。但在实际使用中发现该型润滑油使用一段时间后,颜色变化快、程度深[7-9],容易令人产生该产品质量方面存在问题的担忧。虽然经过多次评估,油品并未出现性能指标不合格的情况,不过基于进一步生产该油品改进型的考虑,研究中提出了一种新的方法[10-12],对于改善油样氧化后的颜色起到了很好的效果。

为了进一步考察系列改性油样理化指标变化情况,本文作者利用氧化工况标准模拟装置,分别探究了实际工作中,正常使用温度175 ℃、短暂使用温度200 ℃下系列改性油品的理化性能、摩擦学性能以及氧化安定性等指标变化情况,通过对比原油样的相关性能指标,评价了系列改性油品的综合性能,为后续确定最佳改性航空润滑油的扩试及应用提供了基础数据支撑。

1 实验部分

1.1 油样、仪器设备

某烃类航空润滑油:某油料研究所提供。

试验仪器:SYD-0168型石油产品色度测定仪,上海精析仪器制造有限公司生产;DKY-301B型石油产品运动黏度测定仪,大连凯博仪器有限公司生产;MRS-10(G)型杠杆式四球摩擦磨损试验机,济南试验机厂生产;MRS-10P型四球摩擦试验机,济南试验机厂;DSC 8000差示扫描量热仪,PerkinElmer公司生产。

润滑油高温氧化标准试验装置:参考ASTM D4636标准试验方法,依托地方厂家生产部件,自行组装。

1.2 高温氧化实验

(1)分别量取200 mL某型烃类润滑油置于氧化标准试验装置中,采用金属铜催化(经研究金属铜催化效果最为明显),氧化条件分别设置为:175 ℃下分别氧化0、2、4、6、8、16 h,200 ℃下分别氧化0、2、4 h(氧化时间基于实际使用中各温度段氧化程度所设置)。175、200 ℃下原始油样氧化后分别记为L-175、L-200。

(2)往某型烃类润滑油中分别添加质量分数为1%、2%、3%、4%的T501添加剂(分别记为G-1、G-2、G-3、G-4),得到4种改性润滑油。同上量取200 mL系列改性润滑油置于氧化标准试验装置中,在金属铜催化下,分别在175、200 ℃反应温度下氧化4 h。

其中金属铜片的规格参照国内行业氧化标准,统一为25 mm×25 mm×3 mm。

1.3 黏度、酸值及倾点测定

黏度测定:按照GB/T 265—1998(2004)《石油产品运动黏度测定法和动力黏度计算法》,对不同氧化温度下油样的40 ℃运动黏度进行测定。

酸值测定:按照GB/T 7304—2014《石油产品和润滑剂酸值测定法(电位滴定法)》,测定各实验油样的酸值。

倾点测定:按照GB/T 3535—2006《石油产品倾点测定法》,测定各实验油样的倾点。

1.4 抗磨性能、承载能力测定

(1)抗磨性能测试:对175、200 ℃氧化条件下得到的L、G-1、G-2、G-3、G-4等系列油样,在济南试验机厂的杠杆式四球摩擦磨损试验机上进行抗磨性能测试,测量钢球磨斑直径。试验钢球由济南润倍试验机有限公司生产,直径12.7 mm,材料GCr15。实验条件为:转速(1 450±50)r/min,载荷490 N,温度为室温,试验时间30 min。

(2)承载能力测试:对175、200 ℃氧化条件下得到的L、G-1、G-2、G-3、G-4等系列油样,采用济南试验机厂的四球摩擦试验机进行最大无卡咬负荷试验。测试钢球同上。实验条件为:转速(1 450±50)r/min,温度为室温,试验时间为10 s。实验根据GB/T 3142—2019《润滑剂承载能力的测定 四球法》,载荷逐级增加,直至测出最大无卡咬负荷。

1.5 氧化安定性测定

关于航空润滑油氧化安定性的测定,国内外标准方法较多,受限于实验室条件,文中使用PerkinElmer公司的DSC 8000差示扫描量热仪,通过测定油样的起始氧化温度(IOT)及氧化诱导期(OIT),来间接评价航空润滑油的氧化安定性。采用上述方法在理论上是完全可行的,因为油品的氧化反应本身与自由基链式反应(经典氧化理论)密切相关,油品中含有的自由基数量越多,则更容易引发自由基链式反应,使得油品的氧化安定性变差,而油品的IOT以及OIT能间接反映自由基的多少,所以也就能评价油品的氧化安定性优劣[13-15]。

使用差示扫描量热仪,分别对175、200 ℃氧化条件下得到的L、G-1、G-2、G-3、G-4等系列油样的起始氧化温度(IOT)进行了测定。测试条件为:进样3 μL,起始温度为50 ℃,氧气氛围,流量为20 mL/min,以20 ℃/min速率升温至300 ℃。

2 结果与讨论

2.1 改性油样高温氧化颜色分析

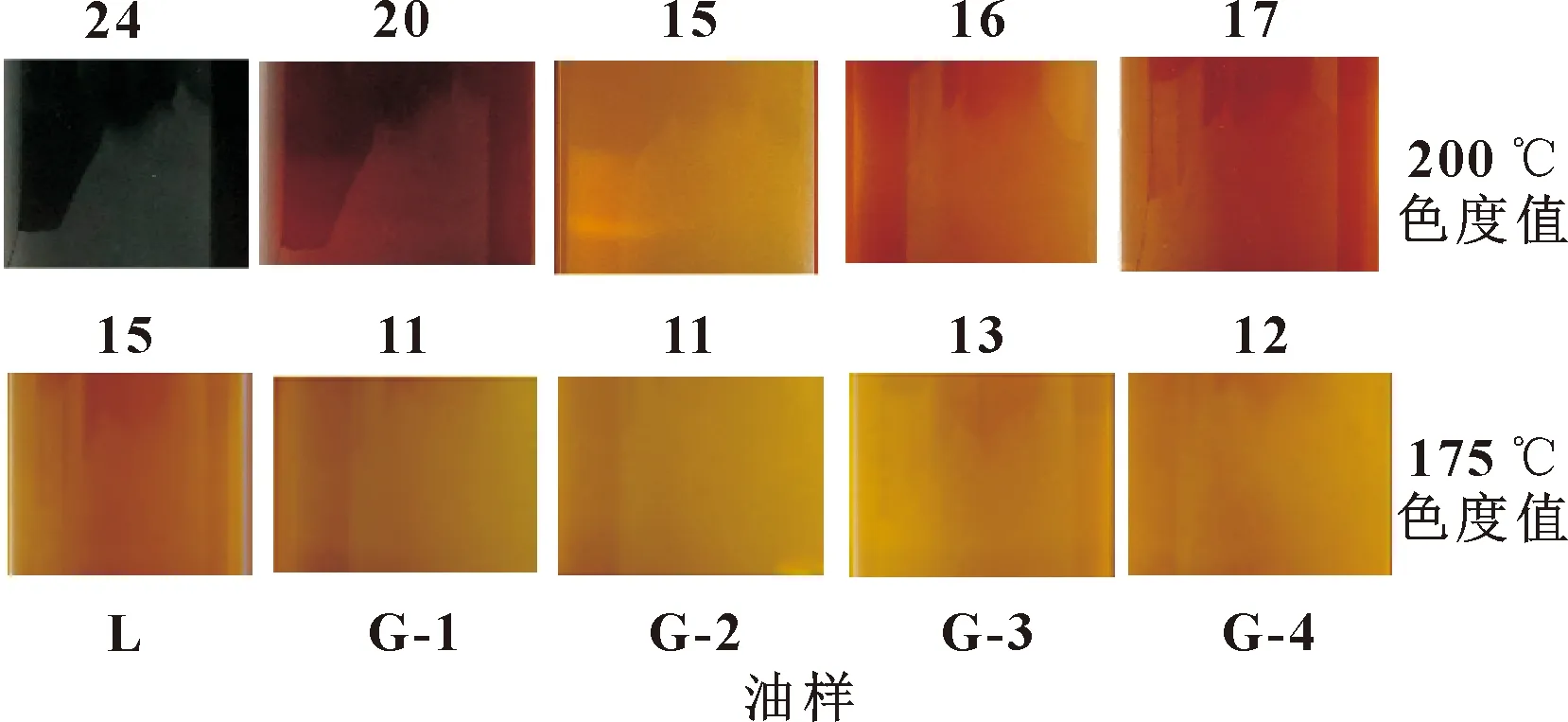

部分改性油样高温氧化颜色变化情况如图1所示。可以看出,正常使用温度175 ℃下进行模拟氧化后,改性油样颜色色度有所下降,G-1至G-4改性油样较之原油样氧化后色号分别下降4、4、2、3;短暂使用温度200 ℃下进行模拟氧化后,改性油样颜色色度降幅明显,G-1至G-4改性油样较之原油样氧化后色号分别下降4、9、8、7。因此,油样改性后均具有延缓(降低)颜色色度变化的能力,只是效果对于不同氧化情况各不相同,尤其是氧化温度越高,油样改性后起到延缓(下降)氧化油样颜色变化的效果更为明显。

图1 改性油样及原油样在不同温度下氧化4 h后颜色色度值

2.2 改性油样高温氧化后理化性能分析

2.2.1 油样黏度、酸值变化分析

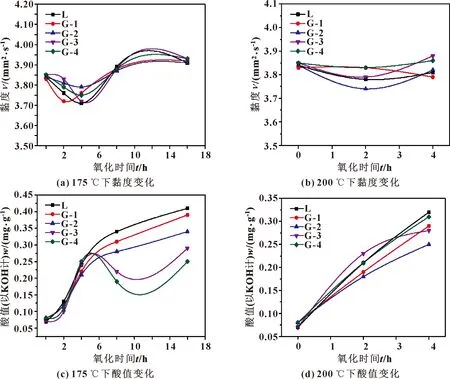

175、200 ℃氧化条件下,L、G-1、G-2、G-3、G-4等系列油样的运动黏度、酸值等理化指标变化情况如图2所示。

如图2(a)所示,随着氧化时间的增加,175 ℃下氧化后油样运动黏度呈现出先减小后增大的趋势;但对比具体数值发现,改性油样与原油样氧化后黏度相差并不大,例如175 ℃下氧化8 h后,L、G-1、G-2、G-3、G-4的黏度分别为3.89、3.88、3.87、3.88、3.88 mm2/s,各油样间相差幅度小于0.3%,可认为该温度条件下改性油样黏度并未发生明显变化。同样200 ℃氧化条件下油样的黏度变化幅度也很小,如图2(b)所示。因此,在175、200 ℃温度下氧化后改性油样与原油样的黏度变化差别并不大,可认为油样改性后对其黏度并未产生不良影响。

图 2 改性油样及原油样在不同氧化条件下黏度、酸值变化

如图2(c)、(d)所示,随着氧化时间的增加,175、200 ℃氧化条件下L、G-1、G-2、G-3、G-4等系列油样的酸值均出现明显升高趋势,但是在相同氧化条件下,G-1、G-2、G-3、G-4等改性油样的酸值上升幅度明显小于原油样。以175 ℃下反应0~16 h为例,原油样(L)酸值(以KOH计)从0.07 mg/g增至0.41 mg/g,增幅达到485.71%;而改性油样G-1、G-2、G-3、G-4酸值的增幅则分别为387.50%、325.00%、314.28%、212.50%。此外,从图中还可看出,G-2改性油样在200 ℃下氧化后酸值增幅小,而在175 ℃下氧化后,G-4改性油样的酸值控制效果好。之所以会出现这种结果,主要在于T501添加剂的最高使用温度为175 ℃,满足该条件下自然是添加剂含量越大延缓氧化作用愈发明显;但当温度达到200 ℃后,造成添加剂部分失效,且该温度下T501会与油样中另一种添加剂Tz516发生复配效应,其中的变化较为复杂,规律性不强。

综上,经过改性后的某型烃类航空润滑油,氧化后产生的酸性物质减小,说明油样改性后更改善了油品的腐蚀性能,控制酸值的能力增加。

2.2.2 油品倾点变化分析

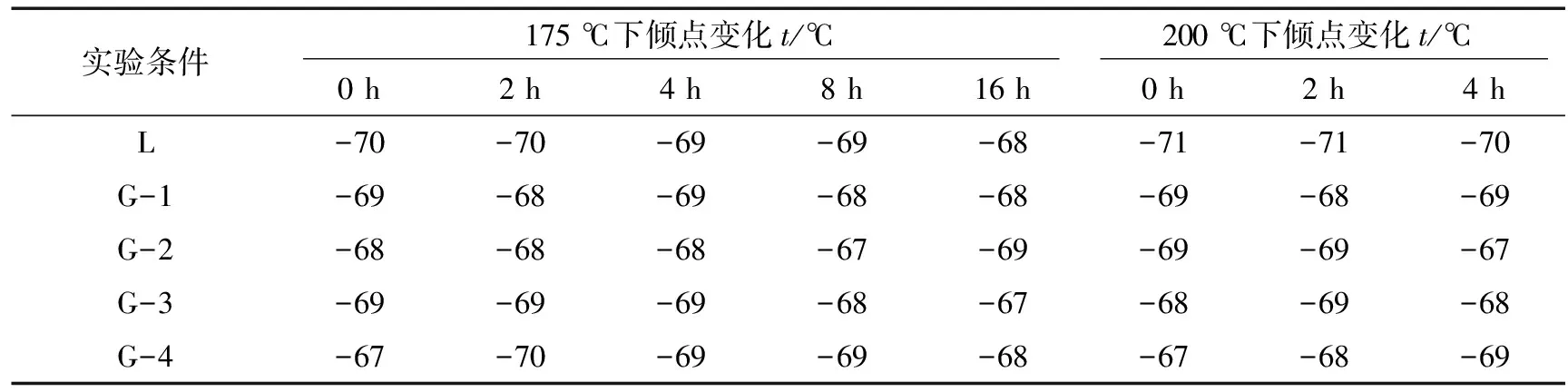

175、200 ℃氧化条件下L、G-1、G-2、G-3、G-4等系列油样的倾点变化如表1所示。可见,G-1、G-2、G-3、G-4等改性油样较原油样L的倾点几乎无明显变化,同等温度相同反应时间下不同氧化油样的倾点相差不超过3 ℃,且规律性不强。因此可以认定G-1、G-2、G-3、G-4列改性油样对原油样的倾点指标并未造成不良影响。

表1 改性油样及原油样在不同氧化条件下倾点变化

2.3 改性油样高温氧化后摩擦学性能分析

由于改性油样高温氧化后油样数量较多,逐一测定该系列样品摩擦学性能耗时较多且没有必要,因此文中仅对氧化程度最为剧烈的2个反应条件样本,即175 ℃下反应16 h、200 ℃下反应4 h的L、G-1、G-2、G-3、G-4油样进行抗磨性能分析,分别测定钢球对应的磨斑直径、承载能力大小,以此来说明改性油样抗磨性能的优劣。

2.3.1 油品抗磨性能变化分析

表2给出了175 ℃下反应16 h、200 ℃下反应4 h的L、G-1、G-2、G-3、G-4油样润滑下钢球磨斑直径。为了增加实验结果的精确性,对各个氧化油样润滑下的磨斑直径均测定3次,并以平均值作为最终结果。可以看出,2种反应条件下原油样(L)、改性油样(G-1、G-2、G-3、G-4)的磨斑直径平均值相差很小,因此可以认定改性后对油品的抗磨性能并未产生不良影响。

表2 改性油样及原油样在不同氧化条件下磨斑直径变化单位:mm

2.3.2 油品承载能力变化分析

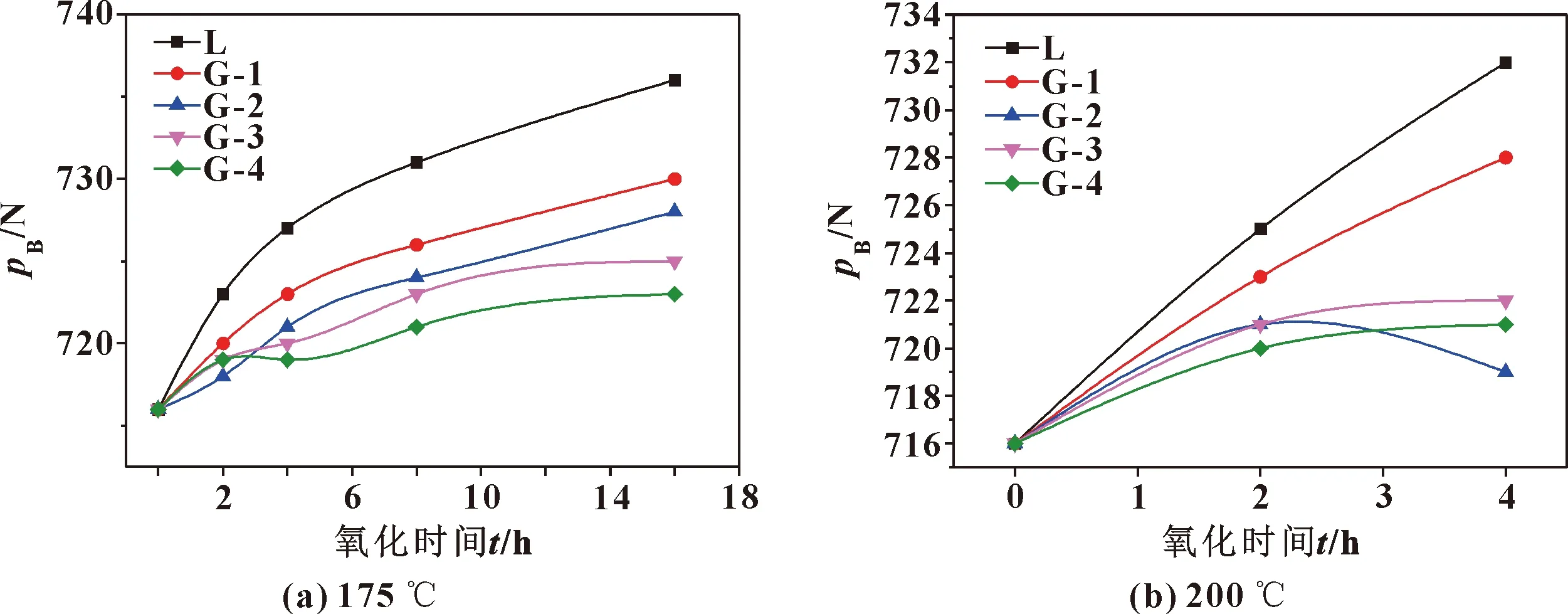

图3给出了175、200 ℃氧化温度下,L、G-1、G-2、G-3、G-4系列氧化油样承载能力变化趋势。可以看出,随着氧化时间的增加,油样的承载能力及最大无卡咬负荷均呈现增大趋势。其中175 ℃氧化温度下,原油样(L)的pB值增加了2.79%,增幅最高,而改性油样G-1、G-2、G-3、G-4的增幅较小,并且依次呈现下降趋势,其增幅分别为1.95%、1.67%、1.25%、0.97%;而200 ℃氧化温度下,系列氧化油样的pB值变化也呈现出相同的规律。由此说明,油样改性后可能会导致承载能力降低,不过降幅不大、影响可控,至于具体原因则需要进一步研究明确。

图3 改性油样及原油样在不同氧化条件下承载能力对比

2.4 改性油样高温氧化后氧化安定性分析

2.4.1 油品起始氧化温度(IOT)分析

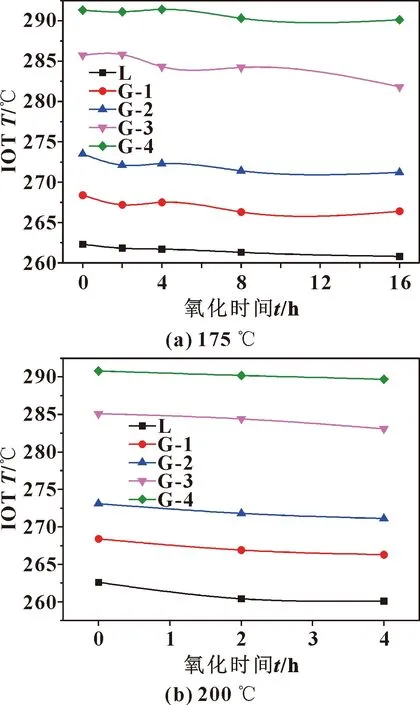

图4给出了175、200 ℃氧化温度下,L、G-1、G-2、G-3、G-4系列氧化油样起始氧化温度(IOT)变化趋势。

图4 改性油样及原油样在不同氧化条件下IOT测定值变化情况

由图4可以看出,随着T501添加量的增加,相同氧化条件下改性油样的IOT值增大;另外,原油样(L)和改性油样的IOT值相差较大,油样改性后其IOT值增加明显。以175 ℃下氧化反应2 h为例,改性油样G-1、G-2、G-3、G-4的IOT值分别为267.2、272.1、285.8、291.1 ℃,与原油样(L)的261.8 ℃相比,分别增加了5.4、10.3、24.0、29.3 ℃。200 ℃氧化条件下的改性油样也呈现出相同的规律。因此可以认定油样改性后提高了其IOT值,提高了油品的氧化安定性。

2.4.2 油品氧化诱导期(OIT)分析

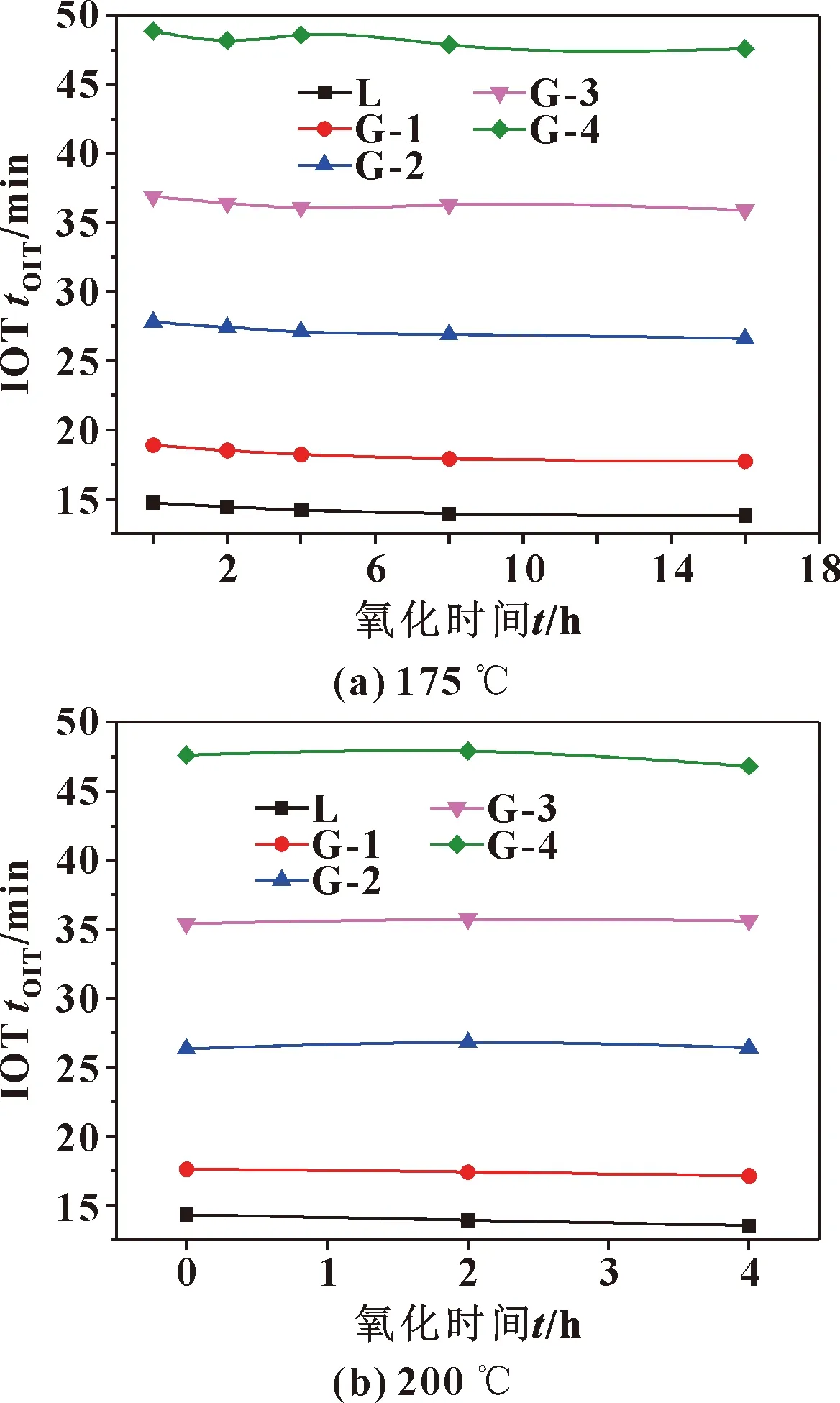

图5给出了175、200 ℃氧化温度下,L、G-1、G-2、G-3、G-4系列氧化油样氧化诱导期(OIT)变化趋势。

图5 改性油样及原油样在不同氧化条件下OIT测定值变化情况

由图5可以看出,随着T501添加量的增加,相同氧化条件下改性油样的OIT值增大;另外,原油样(L)和改性油样的IOT值相差较大,油样改性后其OIT值增加明显。仍以175 ℃下氧化反应2 h为例,改性油样G-1、G-2、G-3、G-4的OIT值分别为18.5、27.4、36.4、48.2 min,相比原油样(L)的14.4 min,分别增加了4.1、13.0、22.0、33.8 min。200 ℃反应条件下的改性油样也呈现出相同的规律。因此可以认为油样改性后提高了其OIT值,同样明显地提高了油品的氧化安定性。

3 结论

采用氧化工况模拟标准装置,对某烃类航空润滑油改性后的理化性能、抗磨性能、承载能力进行分析。主要结论如下:

(1)氧化温度越高,改性油品延缓氧化导致油样颜色变化的效果更明显。对于油品的理化指标而言,改性系列油样并未对原油样氧化的黏度、倾点产生不良影响;值得注意的是,改性油品更加有利于改善油品的腐蚀性能,控制酸值的增加。

(2)该烃类航空润滑油改性后,对其抗磨性能并未产生不良影响,但油品承载能力降低,不过降幅不大,总体影响可控。

(3)该烃类航空润滑油改性后,起始氧化温度(IOT)以及氧化诱导期(OIT)均出现了明显的升高,可见油品改性后,其氧化安定性明显提高。