120 t 钢包底吹氩自动对接技术应用实践

张 勇,潘 军,邓槟杰,赵 滨,孙 波

(马鞍山钢铁股份有限公司长材事业部 安徽马鞍山 243000)

通过钢包底部的透气砖通入氩气对钢水进行搅拌,可以起到加速冶金反应、均匀钢水温度和成分、促进钢中非金属夹杂物上浮去除的作用,对于提高钢材品质具有重要意义[1]-[4],现已成为炼钢生产过程中不可或缺的关键环节。 马鞍山钢铁股份有限公司长材事业部(以下简称马钢)原先都是人工利用快速接头接拔氩气管进行钢包底吹氩操作,不但作业效率低,而且劳动强度大。 近几年,随着马钢智慧制造水平的提高,采用平板式钢包底吹氩自动对接技术代替人工对接,达到钢包吹氩冶炼的目的,提高了生产效率和作业安全性,降低了操作人员的劳动强度。

1 工况条件

马钢长材事业部二区拥有2 座120 t 铁水预处理脱硫站、3 座120 t 顶底复吹转炉、3 座120 t LF精炼炉、1 座VD 真空精炼炉、2 台薄板坯连铸机、1台150 mm×150 mm 6 机6 流方坯连铸机、1 台重型H 型钢异型坯连铸机。 表1 为120 t 钢包主要技术参数。

表1 120 t 钢包主要技术参数

2 钢包底吹氩自动对接工艺原理

2.1 钢包底吹氩自动对接工艺原理

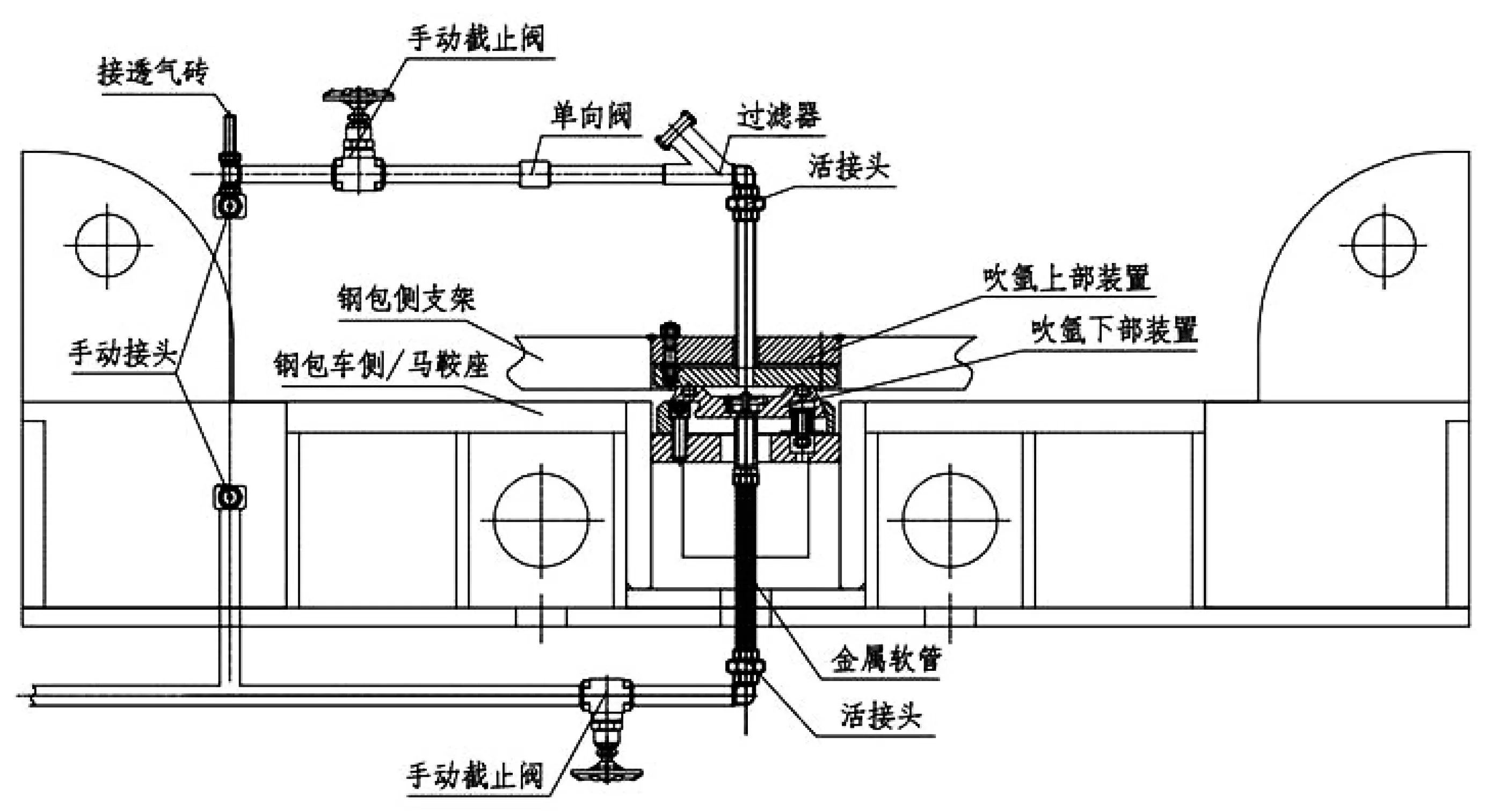

钢包底吹氩自动对接方式为平板式,主体结构主要包括上部装置和下部装置,提供两路气体分别连接至两个透气砖进入钢包。 上部装置安装在钢包支撑座下端面上,与钢包支撑座采用螺栓连接,其末端氩气管道采用焊接方式与钢包本体上的氩气管道连接;下部装置安装在钢包车马鞍座上端面上,与马鞍座采用螺栓连接,其末端氩气管道采用焊接方式(采用金属软管)与钢包车上的氩气管道连接。 当钢包落座时,吹氩接头上部通过密封连接件与吹氩接头下部连接,完成氩气管路的自动接通。 钢包底吹氩自动对接装置结构示意图,如图1所示。

图1 钢包底吹氩自动对接装置结构示意图

为保证钢包底吹氩自动对接后吹氩效果,其技术参数应根据现场吹氩工艺要求自行设计。 表2为钢包底吹氩自动对接技术主要参数。

表2 钢包底吹氩自动对接技术主要参数

2.2 钢包底吹氩自动对接技术特点

与常规球面式自动对接技术相比,平板式钢包底吹氩自动对接技术具有以下特点[5]-[6]:(1)吹氩对接盘上部氩气入口采用多次曲线设计,氩气入口阻力小,吹氩对接盘下部设有防止异物堆积的接头体;(2)设有单向阀和控制程序,钢包吊包后可实现氩气自动关闭;(3)氩气管口设有防止杂物进入的防尘板;(4)通过弹簧组件调整、设定密封连接件的压紧力,保证系统的密封性;(5)吹氩管路保留手动连接快速接头,保留手动吹氩功能,当吹氩自动对接出现故障时,可以应急使用。

3 存在问题及改进措施

3.1 钢渣对钢包底吹氩自动对接的影响

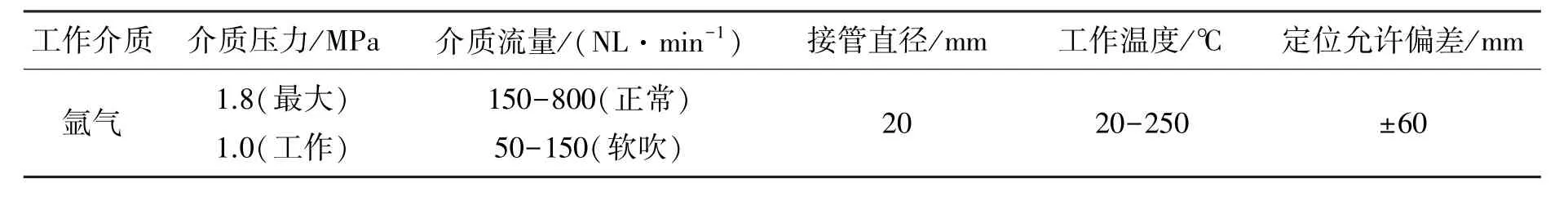

受机械振动以及钢包外壁温度急剧变化的影响,残留在钢包外壁的钢渣容易脱落掉入至钢包车马鞍座的吹氩对接盘的工作面上,导致座包后系统密封性不严,缩短密封圈和吹氩对接头的使用寿命。 图2 为钢包车吹氩对接盘工作面现场照片。

图2 钢包车吹氩对接盘工作面现场照片

防止钢渣落入对接盘工作面的措施:

1)通常采用人工清扫,清扫周期为1-2 次/天,如发现大渣块,应及时清理;

2)在钢包落包和吊包时,严格控制钢包摆动量,确保钢包落座时,对接盘完全对接,无偏移,降低吹氩对接盘工作面的损伤;

3)对钢包车马鞍座靠山宽度进行适应性改造,并对对接盘工作面周边做倒角处理,不仅可以减小钢渣的承载面积,还有利于钢渣的自行滑落。

3.2 弹簧压紧力对钢包底吹氩自动对接的影响

钢包底吹氩自动对接下部对接盘设有6 个弹簧组,弹簧组由多个碟型弹片组成,产生的压紧力使对接盘正反面的密封圈压紧钢包和钢包车上的吹氩装置,建立可靠的密封性,保证氩气顺利进入钢包。

由图3 可以看出,钢包底吹氩自动对接未对接时,弹簧处于松弛状态(如图3(a)所示)。 当钢包落座于钢包车上时,弹簧压缩,气密室下降(如图3(b)所示),对接盘通过弹簧压紧力压紧气密室和钢包底座,从而达到密封效果。

图3 钢包底吹氩自动对接下部装置弹簧工作原理

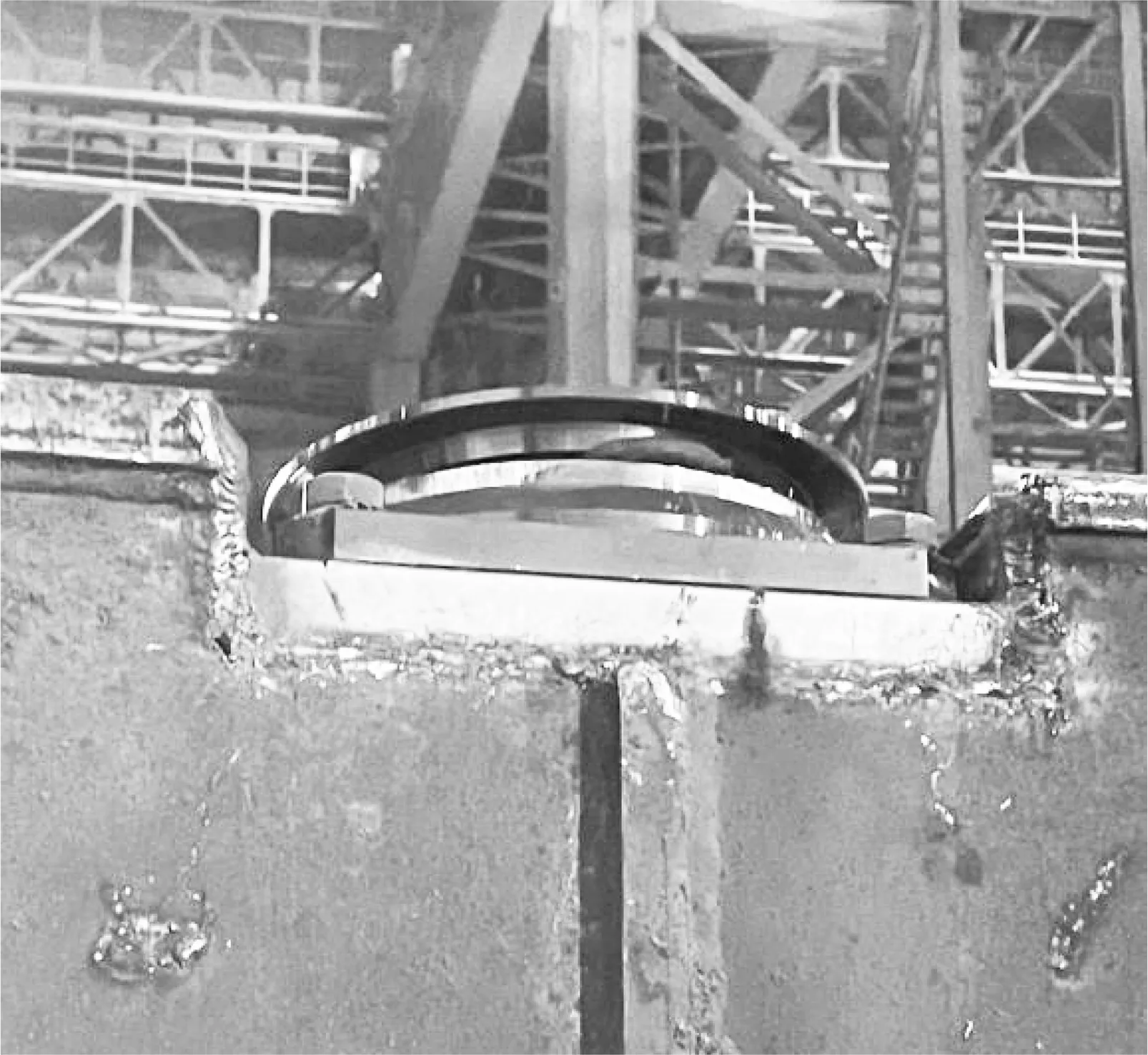

钢包落座后,当弹簧压紧力比气压小,或弹簧行程过小,其行程未达到所需弹力大小,产生的压紧力比气密室产生的气体压力小时,气压会将气密室继续向下压入,即,对接盘、气密室和钢包底板产生缝隙漏气。 当气体传入密封圈下或气压平衡孔,因三者有间隙,密封圈被气压顶入缝隙,造成密封圈弹出密封槽。 图4 为钢包车吹氩接头密封圈弹出密封槽现场照片。

图4 钢包底吹氩自动对接下部装置对接盘密封圈弹出密封槽现场照片

防止密封圈弹出密封槽措施:

1)取消气压平衡孔,避免氩气传入密封圈下部将其顶出;

2)制作对接盘卡扣,将气密室与对接盘固定,密封圈被固定于其中,不易错位,避免弹出;

3)调节弹簧压紧力和行程,钢包底吹氩自动对接时,使其密封圈始终紧贴于工作面,保证弹力大于压力,防止产生间隙。

3.3 定位偏差对钢包底吹氩自动对接的影响

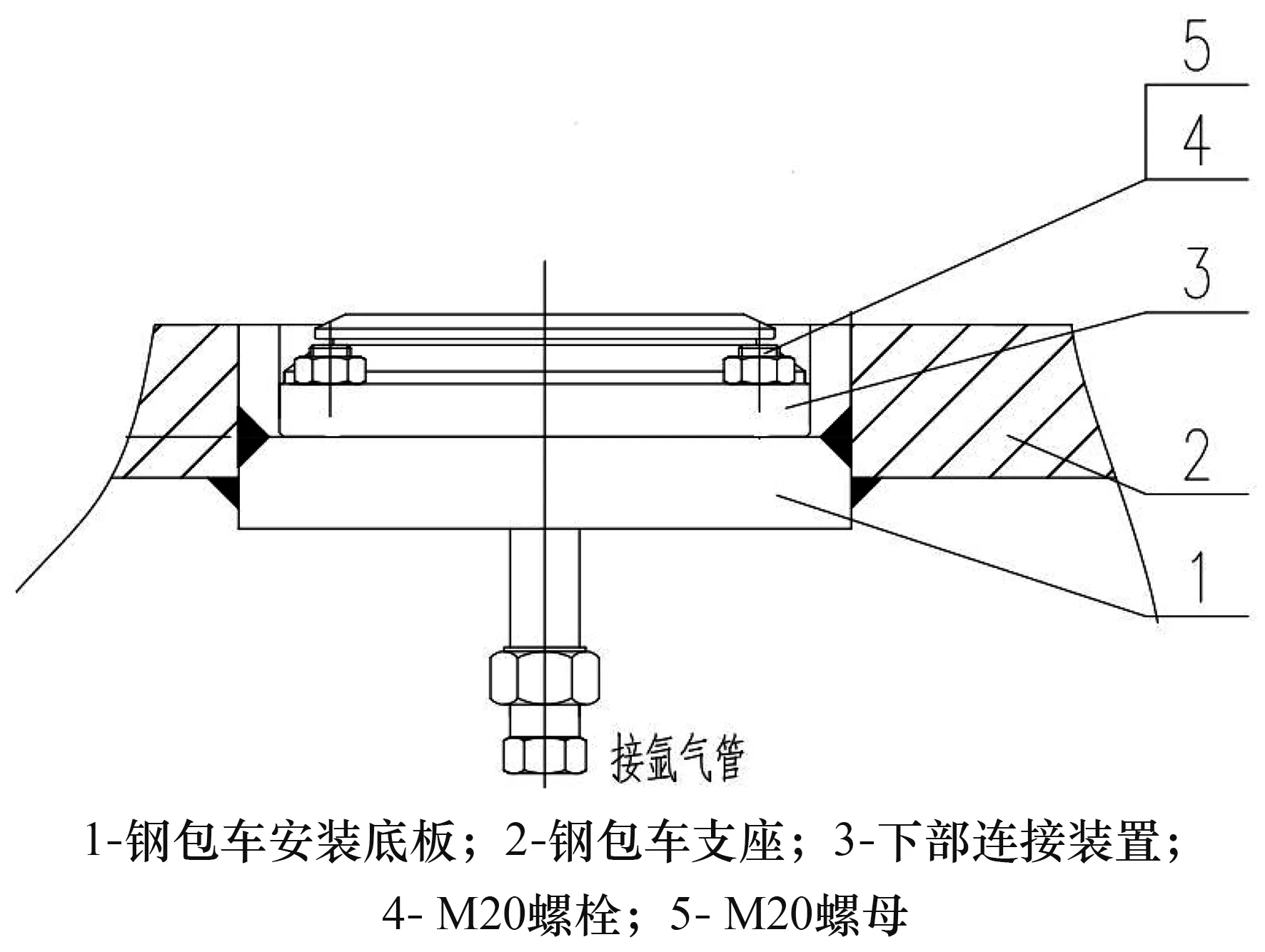

由于钢包和钢包车存在个体差异或局部变形,将对钢包底吹氩自动对接吹氩接头定位产生一定的影响。 钢包底吹氩自动对接吹氩接头安装前,应根据设计图纸和技术要求,对其安装位置进行复测和定位。 钢包底吹氩自动对接吹氩接头上部装置和下部装置安装示意图,分别如图5 和图6 所示。

图5 钢包底吹氩自动对接吹氩接头上部装置安装示意图

图6 钢包底吹氩自动对接吹氩接头下部装置安装示意图

改进措施:

优化马鞍座尺寸结构,增设导向板,使其定位偏差满足±60 mm 技术要求,确保吹氩接头对中精确。

3.4 温度对钢包底吹氩自动对接的影响

钢包底吹氩自动对接密封圈材质为进口硅胶,在-100-200 ℃的温度条件下可长期工作。 吹氩接头处工作温度主要来源于钢包内钢水的热传导,现场测量钢包底座吹氩接头区域温度在140-160℃范围。 因此,有必要降低其工作温度,以延长密封圈的使用寿命。

改进措施:

1)密封圈采用耐高温型材质,提高其在高温条件下使用寿命;

2)在钢包座吹氩接头结合面上增设工艺槽,减少与耳轴箱底板的接触面积,增加空气流动,降低热传导。

4 应用效果

1)钢包落座后,氩气管路自动接通,取消了原先人工利用快速接头接拔氩气管操作,提高作业安全性的同时,减少辅助操作时间2-3 min。

2)实现全程底吹氩自动对接可缩短精炼时间6 min,炉机匹配更加合理,提高了生产效率。

3)降低现场作业人员的劳动强度,消除3D 作业岗位,提高了生产自动化水平,改善了作业工作环境。

5 结语

钢包底吹氩自动对接技术在马钢成功应用,改变了原先人工接拔氩气管路的作业方式,提高了生产效率和作业安全性,改善了作业人员的工作环境,降低了操作人员的劳动强度,在同类型钢铁企业具有较好的推广应用前景。