复合涂层刀具加工RuT500的铣削力研究及参数优化

李伟柱,侯彦辰,冀全鑫,赖德斌,李胜柱,林勇传

(1.广西大学机械工程学院,广西南宁 530004;2.广西玉柴机器配件制造有限公司,广西玉林 537005)

0 前言

蠕墨铸铁(CGI)因具备优良的铸造性能和导热性,在汽车行业广泛应用[1-3]。然而尽管蠕墨铸铁具有优良的综合性能[4],但和其他铸铁材料对比其铣削加工性能较差[5],特别是高牌号材料,在加工过程中形成的过大铣削力明显影响加工精度、刀具寿命等,阻碍了蠕墨铸铁大规模的生产应用[6-7],因此有必要对高强度蠕墨铸铁的铣削力展开研究。

苏瑞[8]利用涂层硬质合金刀具铣削蠕墨铸铁时发现,低速铣削时铣削力随着铣削速度的增大会减小,高速铣削时铣削速度对铣削力的影响不大。牛佳慧[9]研究发现,涂层硬质合金刀具和氮化硅陶瓷刀具铣削蠕墨铸铁时,铣削力随着进给量的增大而增大,随着铣削速度的增大表现为先增大后减小的趋势。张玉玲[10]对Sandvik H13A无涂层刀具与GC1020涂层刀具进行试验分析,得出无论是有涂层或者非涂层,随着背吃刀量的增加,铣削力均呈线性增加的趋势。于法冒[11]进行了PCBN刀具铣削蠕墨铸铁的试验,发现铣削力随进给量变化明显:在小进给量条件下,铣削力随铣削速度的增加而增大,在大进给量条件下则变化不明显。

综上所述,在蠕墨铸铁加工过程中,刀具涂层及铣削参数对切削力影响显著。因此,本文作者基于单因素实验法,研究了TiAlN/AlCrN复合涂层硬质合金刀具和TiCN/Al2O3复合涂层硬质合金刀具铣削高牌号RuT500时铣削力的变化规律,分析了铣削参数和涂层对RuT500铣削力的作用,并利用响应曲面法进一步讨论了铣削参数交互作用对铣削力的影响。最后本文作者还进行了铣削参数优化,以获取加工过程的合理铣削力。

1 试验流程

1.1 工件材料

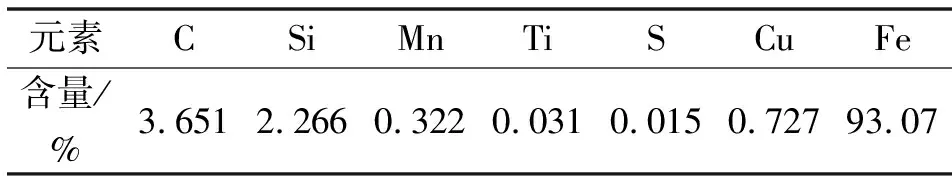

试验选用的工件材料由广西玉柴机器配件制造有限公司制备,其化学成分如表1所示。试样在试验前加工为长80 mm、宽75 mm、高50 mm的长方体试块。

表1 蠕墨铸铁RuT500主要化学元素成分

1.2 试验设备

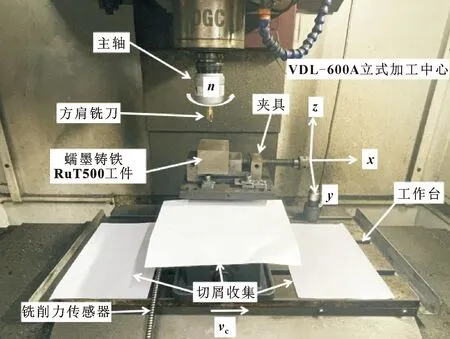

铣削试验选用的机床是大连机床集团公司生产的VDL-600A立式加工中心,试验采用干式铣削,如图1所示。

图1 铣削试验设备

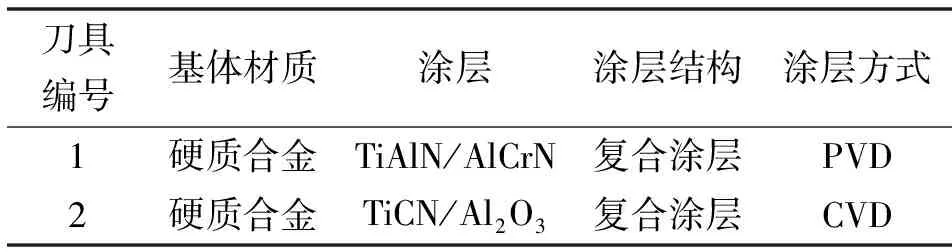

表2 试验刀具

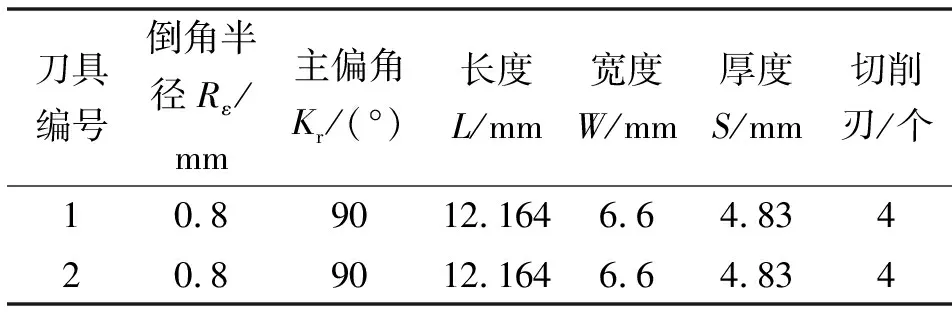

表3 刀具参数

1.3 试验设计

此次试验测定的铣削力是作用在工件上的力,它可以分化为3个互相垂直的分力:切向力Fx、进给力Fy、径向力Fz。铣削力F表示为

(1)

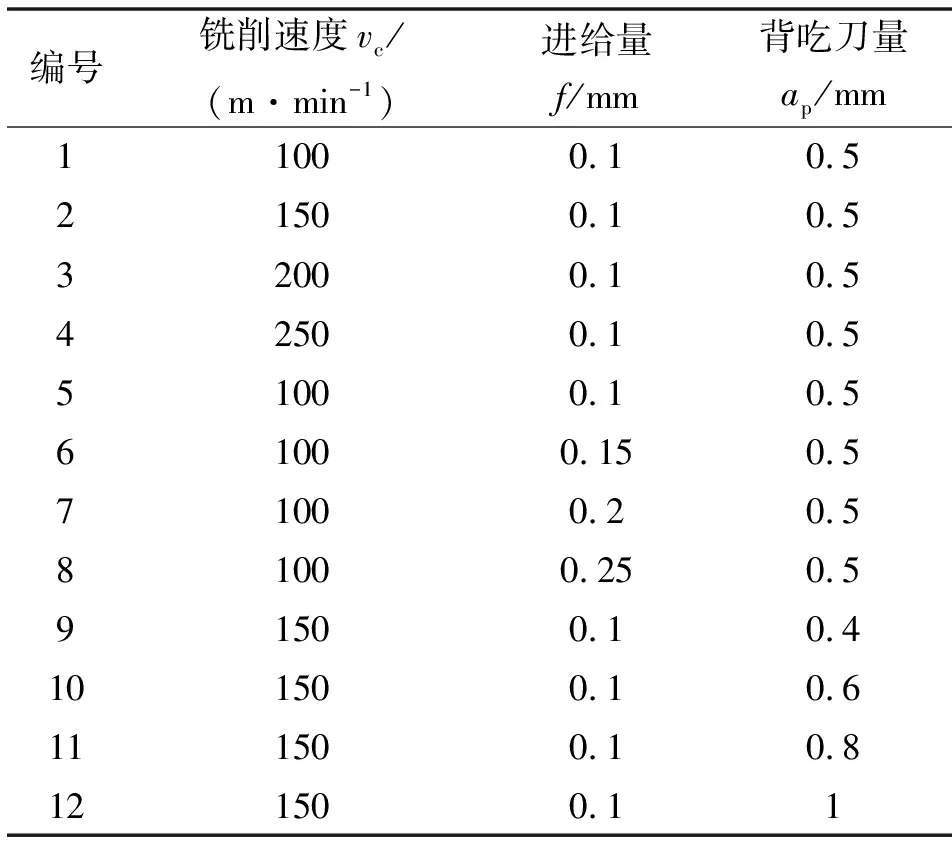

通过设计单因素试验比较不同参数下的铣削力F变化,来表示蠕墨铸铁RuT500的铣削性能。试验设计方案如表4所示。此次铣削力试验主要从铣削参数、刀具涂层等方面分析蠕墨铸铁RuT500的铣削力。

表4 试验设计方案

2 试验分析

2.1 涂层对铣削力的影响

根据试验结果,绘制各涂层刀具-铣削力的变化趋势曲线,如图2所示。

图2 各涂层刀具与铣削力之间变化趋势

由图2可知:从涂层沉积工艺分析来看,采用物理气相沉积的TiAlN/AlCrN复合涂层硬质合金刀具铣削力整体上小于化学气相沉积的TiCN/Al2O3复合涂层硬质合金刀具。因此在加工过程中,TiAlN/AlCrN复合涂层硬质合金刀具产生的铣削热比TiCN/Al2O3复合涂层硬质合金刀具产生的铣削热少。这是因为TiAlN/AlCrN复合涂层硬质合金刀具沉积温度低,工艺过程对刀具材料几乎无影响,并不会造成基体的退火软化;同时,TiAlN/AlCrN复合涂层硬质合金刀具相较于TiCN/Al2O3复合涂层硬质合金刀具来说摩擦因数低,耐磨性好,更有利于切屑的排除,增加抵抗磨损的能力;此外,化学气相沉积工艺相较于物理气相沉积工艺,涂层具有更高的厚度。涂层较薄的TiAlN/AlCrN复合涂层硬质合金刀具切削刃的几何形状改变小得多,能够尽可能地保留切削刃的锋利程度,从而减小了铣削力。

PVD工艺生产的TiAlN/AlCrN复合涂层硬质合金刀具虽然没有将Al2O3直接沉积到刀具涂层中,但TiAlN是通过将Al原子植入TiN的晶体内,最终构成无间隙、完整的晶体组合。在加工过程中,刀具表面会产生一层非晶态的致密Al2O3薄膜,当Al2O3层遭受磨损时,存在于TiAlN中的Al会再次被氧化形成新的Al2O3层,保障了刀具在高温、高速环境下正常工作。

2.2 铣削参数对铣削力的影响

2.2.1 铣削速度vc对铣削力的影响

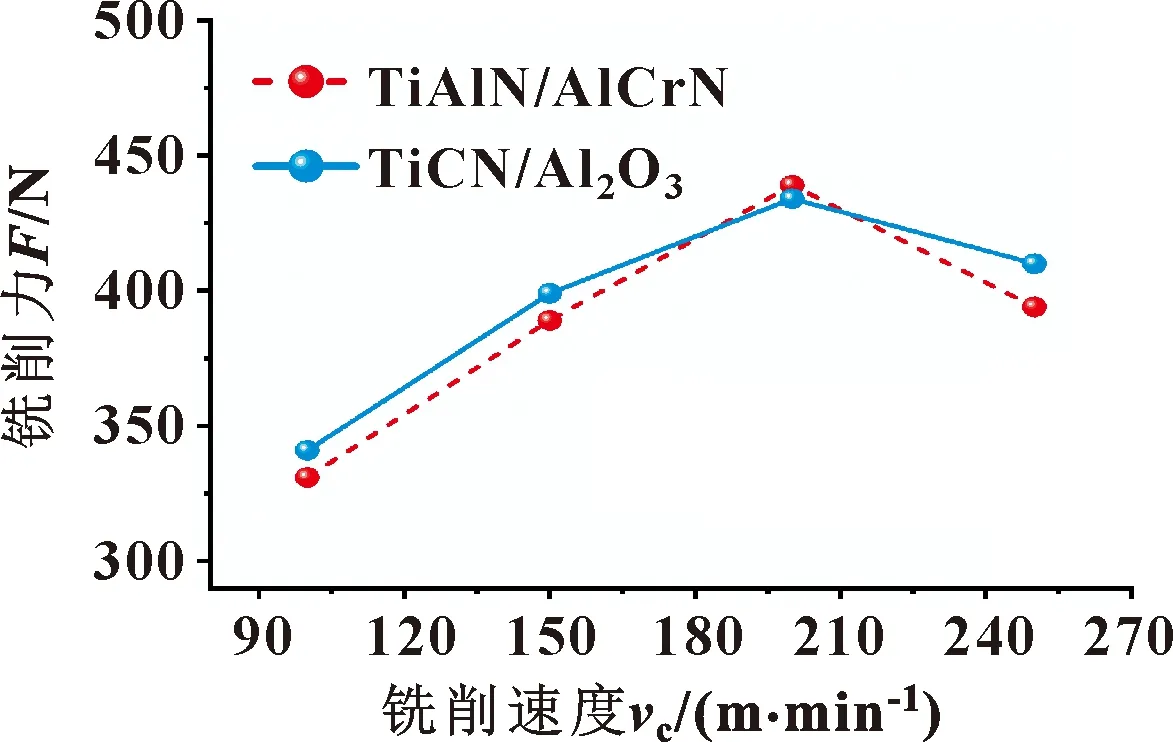

绘制铣削速度-铣削力的变化趋势(vc-F)曲线,如图3所示。

2.2.1 aEEG 重度的aEEG异常例数为10例,其预测神经系统不良预后的灵敏度为61.5%,特异度为96.3%,阳性预测值为80%,阴性预测值为91.2%。Logistic回归分析显示,aEEG检查结果重度异常者出现神经系统不良预后风险较高(OR=35.322,95%CI为3.002~415.538,P<0.05)。

图3 铣削速度与铣削力之间变化趋势

由图3可知:铣削力跟随铣削速度的变化不大。主要是由于单位时间内随着铣削速度的增大金属去除率增大,单位时间内刀具受到的应力也随着增大,刀具磨损程度增大,导致铣削力增大;同时,单位体积金属与刀具接触时间减少,金属的应变硬化作用导致铣削力增加。但随着铣削速度的增大,前刀面上摩擦因数减小,剪切角增大,变形系数减小,导致铣削力减小;同时,当铣削速度增大,会产生大量的铣削热使得材料“软化”。热软化效应会致使材料强度和硬度降低,不仅能够显著减小刀具、刀尖对工件的反作用力,还可以减小刀具切入时的剪切力与摩擦力[12-13]。

2.2.2 背吃刀量ap对铣削力的影响

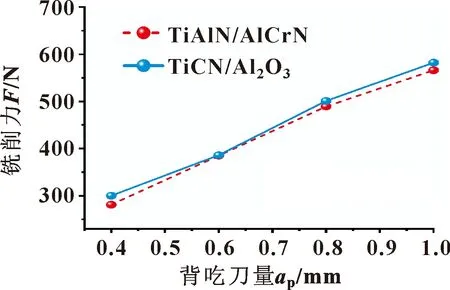

绘制背吃刀量-铣削力的变化趋势(ap-F)曲线,如图4所示。

图4 背吃刀量与铣削力之间变化趋势

由图4可知:随着背吃刀量的增大铣削力会增大。首先当背吃刀量增大时,铣削宽度增大,单位去除量加大,切屑、切削刃与工件之间的接触面积增大,铣削力也会增加;再者,更大的背吃刀量容易导致刀具的磨损和刀尖钝化,从而导致铣削加工时,钝化和磨损的刀具对工件的挤压作用增强,使得铣削力增大。

2.2.3 进给量f对铣削力的影响

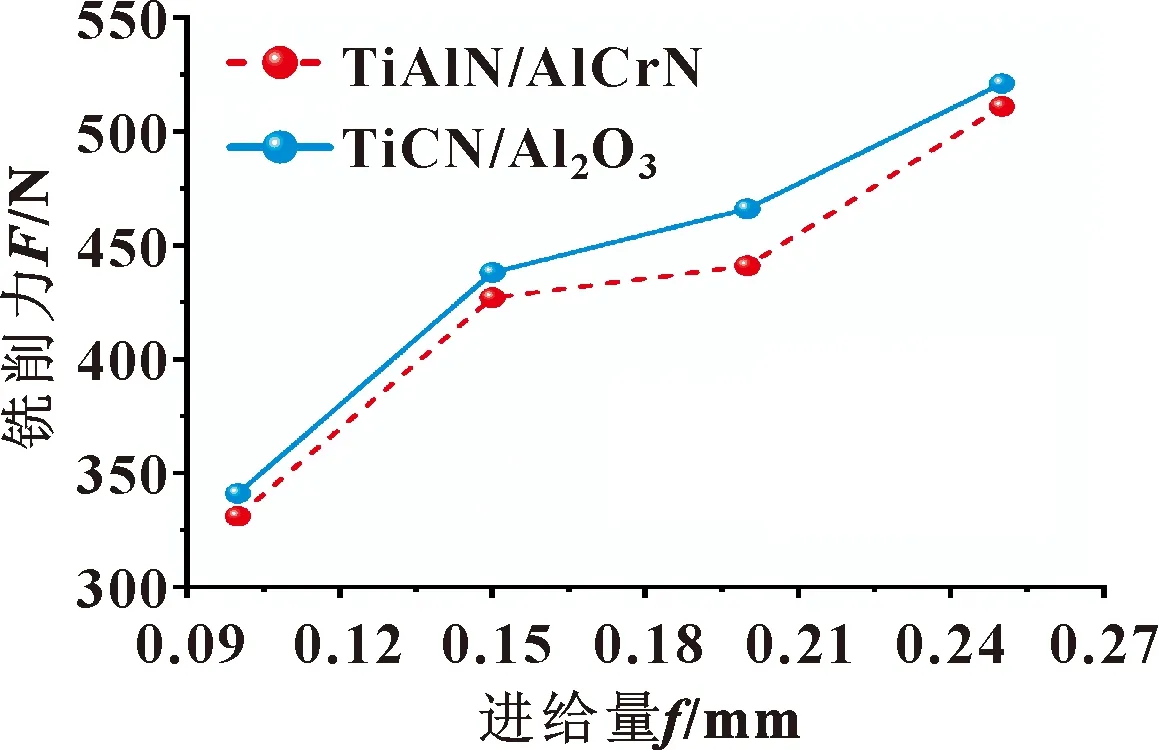

绘制进给量-铣削力的变化趋势(f-F)曲线,如图5所示。

图5 进给量与铣削力之间变化趋势

由图5可知,随着进给量的增大铣削力会增大,但整体变化幅度不如背吃刀量显著。当进给量在0.1~0.15 mm之间时,铣削力会随着增大。因为一方面当进给量增大时,铣削面积会随着增大,使变形抗力增大,因此摩擦力和变形力也随着增大,单位时间内金属去除率增大,刀具切削刃的磨损和崩坏加大,从而铣削力也会增加;另一方面,进给量的增加会增加散热,弱化金属的热软化效应。当进给量在0.15~0.25 mm之间时,铣削力增加趋势变缓。这主要是因为切削层公称厚度与进给量成正比关系,当进给量越大,切削层公称厚度也就越大,切屑的变形随之较小,从而铣削力的增长趋势随之变缓。

由图3—5可知:高强度蠕墨铸铁RuT500的铣削力随着背吃刀量的变化会产生较大的变化,随着铣削速度的变化产生的变化最小,表明背吃刀量对RuT500的铣削力影响最显著,进给量f次之,铣削速度对其影响最小。

2.3 交互作用分析对铣削力的影响

在铣削加工过程中,除了单一因素外,因素之间的交互作用对铣削力也有很大的影响[14-15]。通过铣削参数与铣削力的二阶映射数学模型生成铣削力响应曲面,进一步分析铣削参数交互作用对铣削力的影响规律,为后续的铣削加工提供理论依据。

二次响应曲面法模型表达式为

ε(i,j=1,2,3,…,k)

(2)

采用TiCN/Al2O3复合涂层硬质合金刀具表现更好,二阶拟合回归方程为

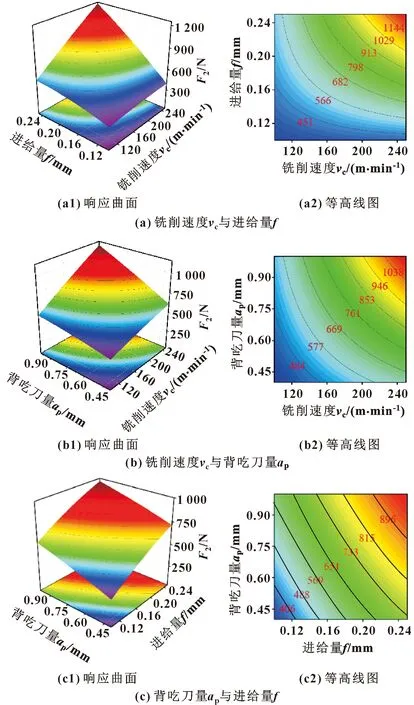

该预测模型的R2为0.944,方程的拟合性良好。对映射模型进行方差分析可知,定义vc和f交互作用为PAB,vc和ap交互作用为PAC,f和ap交互作用为PBC,则PAB 图6展示了铣削参数交互作用对铣削力影响的响应曲面和等高线图。响应曲面坡度越大,表明铣削力变化越快。等高线图的形状反映因素间互相作用的大小,呈椭圆形表示因素间的交互作用显著[16]。从图6(a)可以看出:当ap=0.5 mm时,随着vc和f的减小,曲面坡度较大,这表明RuT500的铣削力F降低速度变化较快。尽管图6(b)和图6(c)的曲面坡度相较于图6(a)变化较缓,但ap分别与vc和f的交互作用仍对RuT500的铣削力F产生较大影响。此外,对3组因素间交互作用的等高线图进行分析,发现3组图形的分布均近似为椭圆形,这表明因素间的交互作用具有一定的显著性,这与上述的分析一致。 图6 铣削力F交互响应曲面和等高线图 根据铣削参数和铣削力的二阶映射模型可得铣削力响应曲面和等高线图,并以此可分析出以铣削力为约束条件的铣削参数优化方向。当背吃刀量ap=0.5 mm时铣削力F与铣削速度vc和进给量f之间的响应曲面和等高线图如图6(a)所示。可知:铣削速度vc的变化对铣削力F的影响较小,而进给量f对铣削力F的影响较大。同时由图6(a)可知:在相同的铣削力限制条件下,只要进给量f适当下调,便可以增大铣削速度vc,这对提高表面质量等极为有利。因此在优化铣削速度时,可通过适当下调进给量f增加铣削速度vc来获得较小的铣削力。另外,当铣削速度vc=150 m/min时铣削力F与进给量f和背吃刀量ap之间的响应曲面和等高线图如图6(c)所示。可知:铣削力F在进给量f和背吃刀量ap的共同作用下其变化极为剧烈。因此降低进给量f和背吃刀量ap能显著降低铣削力。但是,根据单位切削率公式:η=KDfap(K是刀具直径系数,D是刀具直径),根据图6(c),在铣削力F=488 N的等值条件下:当ap=0.72 mm时,f=0.1 mm,单位切削率η1=0.072KD(mm3/min);当ap=0.4 mm时,f=0.15 mm,单位切削率η2=0.06KD(mm3/min)。由公式:P=(η2-η1)/η1×100%可知,在相同的单位铣削率下,后者的单位铣削率比前者减少了16.6%。因此,铣削参数优化时,取较大的背吃刀量ap、适当的进给量f和较大的铣削速度能获得较低的铣削力F和良好的加工效率。 通过对2种不同涂层的硬质合金刀具铣削新型高强度蠕墨铸铁RuT500的铣削力进行研究,并采用响应曲面建模方法建立了新型高强度蠕墨铸铁RuT500的铣削力映射模型。所得的结论如下所示: (1)在铣削过程中,相比较于TiAlN/AlCrN复合涂层硬质合金刀具,TiCN/Al2O3复合涂层硬质合金刀具整体上拥有更大的铣削力,表现更佳。 (2)在试验参数范畴,伴随铣削速度的增加,铣削力表现为先增大后减小的走向;随着背吃刀量和进给量的增大,铣削力显著增大。其中,对铣削力的变化影响最大的是背吃刀量,进给量次之,铣削速度影响最小。 (3)采用RSM建模方法建立的蠕墨铸铁RuT500的铣削力映射模型为 TiCN/Al2O3复合涂层硬质合金刀具: 蠕墨铸铁RuT500的铣削参数交互作用对铣削力的影响具有一定的显著性,铣削力响应曲面模型可靠。 (4)在相同的铣削力约束条件下取较大的背吃刀量ap、适当的进给量f和较大的铣削速度vc能获得较低的铣削力F和良好的加工效率。

2.4 铣削参数优化

3 结论