工程机械斜交轮胎硫化胶囊早期损坏的原因分析及改善措施

贾永军,王胜利,杨 燕

(风神轮胎股份有限公司,河南 焦作 454003)

近年来,轮胎已经由斜交轮胎向子午线轮胎方向发展,但就非公路使用的工程机械轮胎而言,工程机械斜交轮胎仍是行业主流产品[1]。目前,国内工程机械轮胎的子午化率还不到1/2,工程机械斜交轮胎性价比还有一定的竞争力[2-4]。随着国内工程机械轮胎市场需求结构升级,工程机械子午线轮胎需求增加,工程机械斜交轮胎总产能逐渐减小,成本压力剧增,降本增效要求进一步凸显。

轮胎硫化工序最大的生产消耗来自硫化胶囊,硫化胶囊成本直接影响轮胎的市场竞争力。同时,硫化胶囊早期损坏极易导致轮胎在硫化过程中因高温高压循环水冲破胶囊薄弱位置从而形成废胎,造成更大的损失[5-7]。

由于斜交轮胎与子午线轮胎的硫化胶囊早期损坏模式差异显著,本工作针对工程机械斜交轮胎硫化胶囊的早期损坏形式和原因进行探讨,并提出改善措施。对于硫化胶囊选型和压缩比不当、氧化、定型套筒挤伤、隔离剂喷涂不当导致其与外胎粘连等损坏形式[8]不在本工作研究范畴。

1 工程机械斜交轮胎硫化胶囊早期损坏特征

工程机械斜交轮胎的生产工艺具有特殊性,胎坯呈筒状决定了其硫化胶囊也基本呈筒状(见图1),与全钢工程机械子午线轮胎的硫化胶囊(见图2)有显著区别,但在轮胎硫化时,硫化胶囊伸展后二者形状又基本一致。这种现象导致工程机械斜交轮胎硫化胶囊的横向拉伸比例远高于全钢工程机械子午线轮胎硫化胶囊,虽然在硫化胶囊选型时可以在一定范围内进行优化,但总体拉伸比例仍然较大,易导致缺陷产生。

图1 工程机械斜交轮胎B型硫化胶囊

图2 全钢工程机械子午线轮胎B型硫化胶囊

工程机械斜交轮胎硫化胶囊的早期损坏除去氧化、挤伤等常见形式以外,约80%表现为硫化胶囊根部(囊根)及附近部位开裂,主要损坏部位集中在囊根、胶囊夹环与钢棱圈配合线位置、钢棱圈与胎圈配合部位和下夹环部位,如图3和4所示。

图3 囊根上部主要缺陷点分布

图4 囊根下部主要缺陷点分布

2 硫化胶囊早期损坏的原因分析及改善措施

2.1 囊根裂口

2.1.1 大尺寸规则裂口

囊根转折部位周向出现较大长度的开裂缺陷,损坏情况如图5所示。

图5 囊根规则裂口

2.1.1 .1 原因分析

(1)囊根部位压缩比过大,从而发生局部过度压缩破坏。

(2)胶囊夹环棱角倒角不足或长期使用产生的锈蚀导致夹环相邻位置低洼、有异常凸起(见图6),造成硫化胶囊损伤,在其反复伸缩后裂口逐步扩大。因锈蚀导致的夹环异常凸起常见于上下夹环对应的囊根位置,因压合紧密导致隔离剂和水汽难以到达该位置,而其外侧容易接触隔离剂和水汽,长期使用后夹环逐渐锈蚀造成囊根部位下陷。

图6 夹环异常凸起

2.1.1 .2 改善措施

(1)根据硫化胶囊组装部位各点的压缩比和厂家给出的参考指标进行调整,达到合理压缩比。

(2)对夹环、卡盘对应囊根位置进行检查,调整夹环棱角倒角半径,对局部凸起部位进行打磨抛光(见图7)。抛光后需对该部位压缩比进行核算,确保压缩比在合适区间(一般为10%~15%),以避免硫化胶囊发生脱出风险。

图7 异常凸起部位抛光

2.1.2 小范围不规则裂口

囊根局部出现较小范围开裂,并伴有不规则裂口。

2.1.2 .1 原因分析

(1)在注塑过程中局部胶料融合异常,在较大变形下胶料间结合力不足导致囊根撕裂。

(2)硫化胶囊加工工艺导致。如注塑口设计不良导致注塑口位置胶料分布不均匀、性能不一致,如图8所示。

2.1.2 .2 改善措施

(1)通知硫化胶囊厂家改进模具,改善胶料分布的均匀性。

(2)对注塑口位置进行重新设计,避免在囊根拉伸较大的部位设计注塑口,确保胶料分布均匀。

2.2 胶囊夹环部位裂口

胶囊夹环与钢棱圈配合线位置出现沿线方向开裂,在反复弯折后裂口扩大导致硫化胶囊报废。常见损坏形式为周向均布裂口和周向零散裂口两种。

2.2.1 周向均布裂口

周向均布裂口分布在夹环排气线位置,与排气线一一对应,如图9所示。

图9 夹环排气线位置损伤

2.2.1 .1 原因分析

夹环排气槽宽度过大、排气槽与硫化胶囊相接处未进行倒角处理。

2.2.1 .2 改善措施

(1)对夹环排气线与硫化胶囊接触位置进行抛光处理,消除尖锐部位。

(2)与模具研发部门合作,在夹环设计环节增加打磨处理要求。

2.2.2 周向零散裂口

硫化胶囊无规则损伤沿夹环外缘周向分布,但开裂方向与夹环边缘严格对应,如图10所示。

图10 夹环周向零散裂口

2.2.2 .1 原因分析

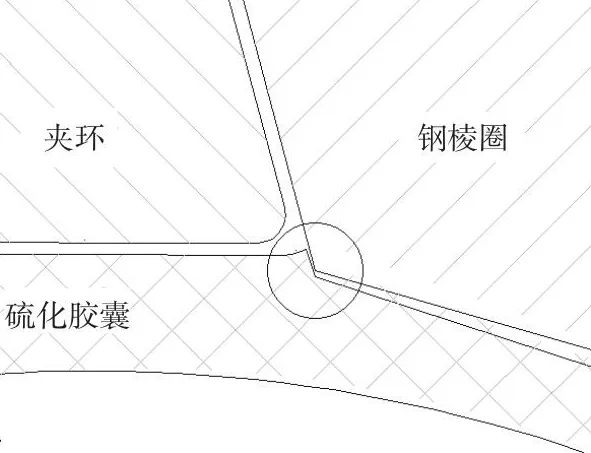

(1)夹环与钢棱圈配合不佳,造成二者高低错位(见图11);硫化胶囊相邻部位出现不同的压缩变形,在结合部位形成台阶,导致硫化胶囊颈部厚度突变(见图12);台阶过高时会造成结合面开裂(见图13)。

图11 夹环与钢棱圈高低错位

图12 硫化胶囊颈部厚度突变

图13 结合面开裂

(2)因砸伤、过度磨损等因素导致钢棱圈与硫化胶囊接触面锋利,刺伤硫化胶囊,如图14和15所示。

图14 钢棱圈与硫化胶囊接触面锋利

图15 钢棱圈毛刺

2.2.2 .2 改善措施

(1)配合研发部门重新设计钢棱圈以达到夹环与钢棱圈配合面平滑过渡,消除错位现象;在短期无法调整钢棱圈设计的情况下,对相对凸出的夹环或钢棱圈部位打磨抛光,避免硫化胶囊结合部位出现接近直角的台阶,从而实现平滑过渡。

(2)仔细检查钢棱圈有无砸伤、锈蚀导致的局部尖锐凸出,对尖锐部位进行打磨处理。

2.3 钢棱圈与胎圈配合部位裂口

钢棱圈与胎圈配合部位裂口基本呈整周分布,一般开裂情况相对较轻。

2.3.1 原因分析

工程机械斜交轮胎部分规格胎圈采用单、双钢丝圈通用设计。在生产双钢丝圈产品时,胎圈部位胶料饱满,硫化胶囊伸张正常。在生产单钢丝圈产品时,胎圈部位胶料相对较少,在内压作用下,硫化胶囊在该部位产生反向弯折(见图16),形成整周的折痕,反复弯折后产生连贯的周向裂口(见图17)。

图16 硫化胶囊反向弯折

图17 硫化胶囊周向连贯开裂

2.3.2 改善措施

增大钢棱圈与胎圈配合部位倒角,在生产单钢丝圈产品时使硫化胶囊在配合部位平滑过渡,从而减轻开裂现象。

2.4 下夹环部位硫化胶囊周向裂口

硫化胶囊上下夹环部位的工作环境差别较显著,下夹环部位硫化胶囊易出现较典型的缺陷,主要表现为排气孔损伤(见图18)和排气槽损伤(见图19)。这两种损伤均能直观地识别且易于控制。

图18 排气孔损伤

图19 排气槽损伤

2.4.1 原因分析

(1)排气孔损伤原因为:排气孔直径较大,轮胎硫化过程中硫化胶囊在内压作用下局部进入排气孔内,由于排气孔边缘没有进行倒角设计从而形成环形切割,造成硫化胶囊局部开裂,反复拉伸后裂口扩大。

(2)排气槽损伤原因为:环形排气槽加工完成后未进行倒角处理或倒角较小,长时间使用后出现锈蚀导致其更加尖锐,造成硫化胶囊环形切伤。

2.4.2 改善措施

(1)使用Φ8麻花钻对排气孔进行钝化处理,利用麻花钻头部120°部位对排气孔进行切削,在排气孔与硫化胶囊接触位置形成锥形孔,再对锥形孔进行适当打磨消除尖锐部位,如图20所示。

图20 排气孔改善

(2)对排气槽棱角采用打磨等方法进行钝化处理。

3 结语

工程机械斜交轮胎硫化胶囊早期损坏的原因主要为生产设备较为老旧、卡盘和夹环等锈蚀老化明显、维护不够充分。受制于资金投入等因素,加上设计不够合理等深层次问题,硫化胶囊早期损坏频发。采用本工作改善措施,可以在不增加明显投资的情况下,通过适当的自主维护即可有效控制硫化胶囊早期损伤,延长硫化胶囊使用寿命,为企业提升质量、降低成本做出贡献。