刚果 (金) 某铜钴矿半自磨机提产方案

李彦龙,沈金灵,王 怀,石玉臣,刘 威

北方矿业有限责任公司 北京 125000

半自磨机通常依据矿石性质和额定产能等因素进行选型,其产能受矿石性质、钢球填充率、综合填充率、衬板结构和磨机有效容积等多种因素影响。部分半自磨机和球磨机达到额定产能后,电动机负荷率较低,通过测算,仍有一定的提产空间。为了充分发挥设备潜在性能,降低综合选矿成本,通常采用增加排砾板或增大格子板孔径、提高钢球填充率、合理配矿、优化衬板结构等措施。笔者以刚果 (金)某铜钴矿φ5.5 m×3.8 m 半自磨机+φ3.8 m×6.6 m 球磨机流程为例,进行半自磨机提产方案研究。

1 设备及工况

刚果 (金) 某铜钴矿位于加丹加高原,利卡西市西北 25 km 的坎博韦镇,距离卢本巴希约 150 km,海拔标高 1 400~1 550 m。该项目半自磨机处理的矿物为氧化铜、氧化钴矿石,铜含量为 1.8~ 2.2%,钴含量为 0.1~ 0.3%,不同采矿点矿石氧化率有所差别。采选规模为 3 000 t/d,采用粗碎+SAB 磨矿工艺流程,设备选用φ5.5 m×3.8 m 半自磨机 (装机功率为 1 700 kW)以及φ3.8 m×6.6 m 球磨机 (装机功率为 1 700 kW)。

1.1 矿石性质

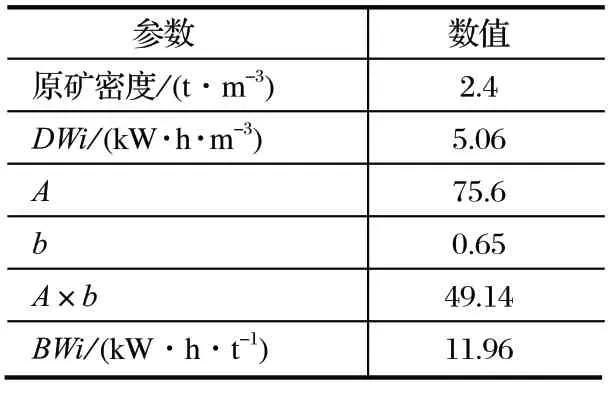

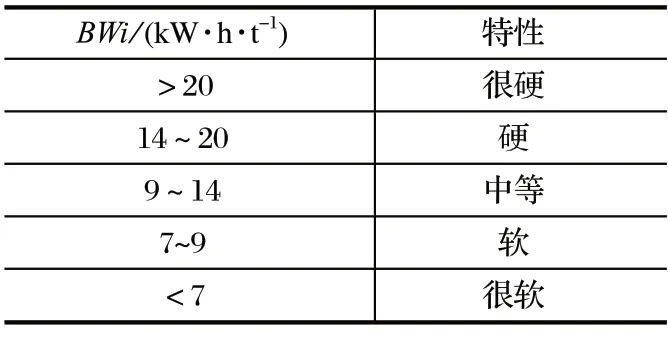

该项目氧化铜矿石性质如表1 所列。其中,A×b值和邦德球磨功指数BWi是表征矿石破磨难易程度的重要参数。表2 所列为 JK 落重试验参数与物料硬度的关系[1],表3 所列为邦德球磨功指数与物料硬度关系[2]。对照 3 个表中的数据可知,矿石硬度适中,半自磨机破碎难度中等,矿石在球磨机闭路工况条件下中等难磨。

表1 氧化铜矿石性质Tab.1 Properties of copper oxide ore

表2 JK 落重试验参数与物料硬度的关系Tab.2 Relationship between parameters and material hardness in JK drop weight test

表3 邦德球磨功指数与物料硬度关系Tab.3 Relationship between Bond ball grinding work index and material hardness

1.2 半自磨机工况参数

该项目φ5.5 m×3.8 m 半自磨机设计参数如表4所列,采用同步电动机+空气离合器+开式齿轮传动,设计给矿量为 125 t/h,考虑动系数 (取值为 1.2)后为 150 t/h。工作制度为 330 d/a×24 h/d,年处理矿石约 100 万 t。

表4 半自磨机设计参数Tab.4 Design parameters of SAG mill

1.3 半自磨机运行现状

(1) 半自磨系统实际处理量为 3 600 t/d (150 t/h),产能超设计能力 20%。半自磨机的运行功率为 985 kW,电动机负荷率为 69.5%;球磨机的运行功率为650 kW,电动机负荷率为 43.5%。半自磨机和球磨机的负荷率均较低,特别是球磨机具有较大的富余量。经过现场二次采样分析,与磨机选型时提供的矿石相比,目前所处理矿石氧化率较高,相对较软且易处理。

(2) 半自磨机采用φ120 mm 钢球填充,经电动机负荷率估算可知,钢球填充率较低,半自磨机约为5%~ 7%,球磨机约为 17%。由于半自磨机钢球填充量偏低,限制了半自磨机的破碎能力,砾石难以破碎。且半自磨机未设置排砾板,造成砾石在磨机内累积,导致负载增加,电流升高,易出现涨肚现象。

(3) 由于所处理矿石为两种不同的氧化矿 (氧化率高的易处理),磨机负荷和磨矿性能有较大差异,半自磨机运行有一定波动。在处理较硬的氧化矿时,半自磨运行电流偏高。

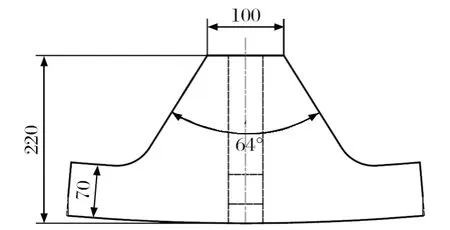

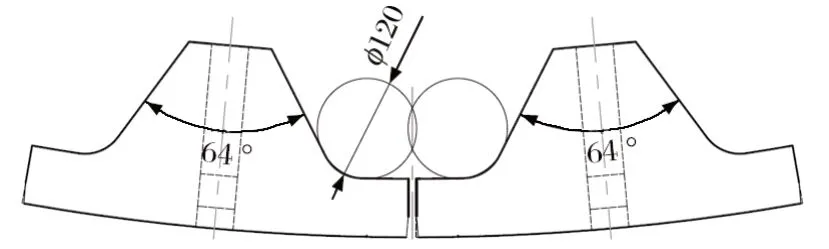

(4)φ5.5 m×3.8 m 半自磨机主机筒体衬板采用 36排等高排布,衬板截面为“丄”形结构,如图1 所示。提升面角为 32°(64°/2),衬板厚度为 70 mm,提升条总高为 220 mm,有效提升高度为 150 mm。排料格子板孔径宽度为 25/20 mm,因矿石硬度中等,采用无排砾板设计方案。

图1 主机筒体衬板原结构Fig.1 Original structure of shell liner for main engine

基于现场运行参数的计算分析,笔者认为该矿粉磨系统处理量有待进一步提高。综合考虑现有矿石较软、钢球填充量偏低、未设置排砾板等因素,结合相近规格磨机处理参数,该矿处理量预计可提高至 4 200 t/d (175 t/h)~ 5 040 t/d (210 t/h)。

2 提产难点分析

(1) 由于半自磨机未设计排砾板,钢球必须磨损至φ20 mm 以下才能排出筒体。碎钢球在半自磨机内长时间滞留,虽占有磨矿容积,但破碎能力较弱,导致磨机提产困难。

(2) 半自磨机和球磨机钢球填充率偏低,两种矿石性质差异明显的氧化矿石配合处理,导致半自磨机运行有一定波动。

(3) 该项目半自磨机衬板提升条高度较小,有效提升高度仅为最大钢球直径的 1.2 倍,相邻衬板之间容积较小,磨机旋转时提升的物料和钢球有限,大部分物料和钢球运动轨迹为泻落,破碎效率较低,严重制约磨机增产提效。

(4) 筒体衬板采用对称结构,非提料侧不参与提升和磨矿,原结构相邻提升条根部间距小于两倍最大钢球直径 (见图2),提升能力不足,造成提产困难。

图2 原结构相邻衬板间有效提升容积Fig.2 Effective volume between adjacent liners of original structure

3 提产方案研究

3.1 增加排砾板

半自磨机中钢球的作用是通过提升和抛落对矿石进行破碎。当钢球磨损到一定程度时,破碎效果显著降低,需要及时将磨损后的钢球排出磨机。因此应在该半自磨机中增加孔径为 60/70 mm 的排砾板,降低磨机内磨损后破碎效果较差的中小直径钢球比例,减小对衬板的冲击和冲刷,增加磨机有效容积,有利于在保证综合填充量一定的情况下增加矿石填充量,从而提产增效。

3.2 提高钢球填充率和综合填充率

结合实践生产经验,经计算认为,在现有半自磨机转速下,将半自磨钢球填充率提高至 11%~ 12%,不仅能够增加半自磨机处理量,而且不影响半自磨机正常启动。增加排砾板后,磨机内磨损后的钢球数量下降,有效容积增大。在保证较高钢球填充率的条件下,应增加给矿量以保证综合填充率在 30%~ 35% 范围内,使钢球的破碎效果最大化,半自磨机的处理能力得到充分利用。

半自磨机—球磨机作为一个系统,优化半自磨系统使其产量提升时,如果球磨机钢球填充率不增加,就会造成球磨机产品粒度跑粗,严重影响后续选别作业。因此,在半自磨机提产至 5 040 t/d 后,球磨机的钢球填充率应提高至 25%~ 35%,这样既能提高球磨机处理量,最终磨矿产品粒度亦能满足项目工艺要求。

3.3 合理配矿

在实际生产过程中,两种矿石性质差异明显的氧化矿石配合处理,应合理控制不同硬度矿石的给矿比例。随着矿山的逐步开采,矿石性质可能有变硬的趋势,应及时结合矿石性质的变化,对工艺参数和设备运行工况作出适当的调整。

3.4 筒体衬板结构优化

3.4.1 筒体衬板提升条有效高度优化

半自磨机筒体衬板的作用主要是提升物料和保护筒体免受钢球和矿石侵蚀[3]。有研究者认为[4],提升条高度应等于钢球的最大直径,波谷半径应等于或稍大于最大钢球半径。半自磨机筒衬板高度是影响物料抛落轨迹的重要因素[5],从而间接影响磨机处理矿石的效率。随着半自磨机衬板设计理论的发展,结合应用实践,认为该磨机筒体衬板有效提升高度仅为最大钢球直径的 1.2 倍,应增加至 270 mm (底板 85 mm),有效提升高度达 185 mm,是最大钢球直径的 1.5 倍,如图3 所示。提高衬板提升条有效高度,能够增加物料的提升量,磨机台效随着提升条高度的增加而提高。同时,非对称结构设计有利于提高衬板的结构强度和抗冲击性能。

图3 优化后筒体衬板结构Fig.3 Optimized structure of shell liner

3.4.2 筒体衬板提升面角优化

当筒体衬板的提升面角在一定范围 (最佳提升面角) 时,磨机碎磨效果达到最佳。采用变面角使上部面角接近最佳提升角,有利于半自磨机在运行初期即可快速达到最大产能;随着衬板的磨损,下部面角在运行中后期达到最佳提升面角范围,有利于在磨机整个运行期内尽可能多地处于最佳提升面角范围内[6]。同时,变面角有利于增大相邻衬板根部的间距,增加提升容积,从而达到提产的目的。

当衬板的排数确定后,相邻筒体衬板之间的有效容积越大,磨机的处理能力越大。筒体衬板的初始结构导致相邻衬板间的容积较小,对钢球和物料的提升能力不足。结构优化后的相邻衬板间距如图4 所示,超过两倍最大钢球直径,提升容积增大,磨机旋转时提升的物料更多,有利于半自磨机提产增效。

图4 结构优化后的相邻衬板间有效提升容积Fig.4 Effective volume between adjacent liners after structure optimization

4 提产效果总结

基于该项目现有矿石硬度较软的情况,为进一步释放粉磨系统潜能,采取以下提产措施:增加排砾板,减少磨机内磨损后碎钢球数量,增加磨机有效容积;增加半自磨机和球磨机钢球填充率,充分利用半自磨机处理能力,并提高球磨机处理量;合理配矿,及时作出适当调整;通过衬板提升条有效高度的增加、非对称结构设计、变面角设计,增加相邻筒体衬板的有效提升容积。上述优化措施使该项目半自磨机的产能得到较大提升,目前已达约 5 000 t/d,半自磨机电动机功率达 1 400~ 1 552 kW,球磨机电动机功率达 813~ 960 kW,取得明显的提产效果。