瓶装模具失效分析引发的思考

黄碧珍

(广东省广州市广东省机械技师学院,广东 广州 510450)

饮料、食品、食用油、调味品、糖果、化妆品、洗涤用品、医药用品等塑料产品随处可见,这些塑料瓶生产一般要经过两个步骤:首先是注塑加工,形成瓶坯;然后将瓶坯吹塑形成常见的各种塑料瓶。瓶胚模具就是生产瓶坯的必备模具之一。常采用含Cr 元素高的合金钢材作为模具材料,目的是提高模具钢材的淬透性、硬度、耐磨性和抗氧化性等。一般小型模具,常采用Cr12、9SiCr 等,而大型模具一般用Cr12MoV(冷冲模)、5CrNiMo、5CrMnMo(热做模具)等。常见的失效形式有磨损、变形、腐蚀等。

而实际生产中很多模具厂大都会采用进口钢材,因其综合性能良好,具有较好的耐腐蚀性能等,故而往往容易在保管使用中忽视对存放环境的重视,从而引起模具失效。

ISO9001 国际质量管理体系标准是迄今为止世界上最成熟的一套管理体系和标准。[2]ISO9001 质量管理体系认证标准是很多国家,特别是发达国家多年来管理理论与管理实践发展的总结,它体现了一种管理哲学和质量管理方法及模式,已被世界上100 多个国家和地区采用。[3]但很多企业为了节省成本往往不会建立完善的质量管理体系,只是制定一些内部管理文件,从而因小失大。

以下面案例来进行详细说明:

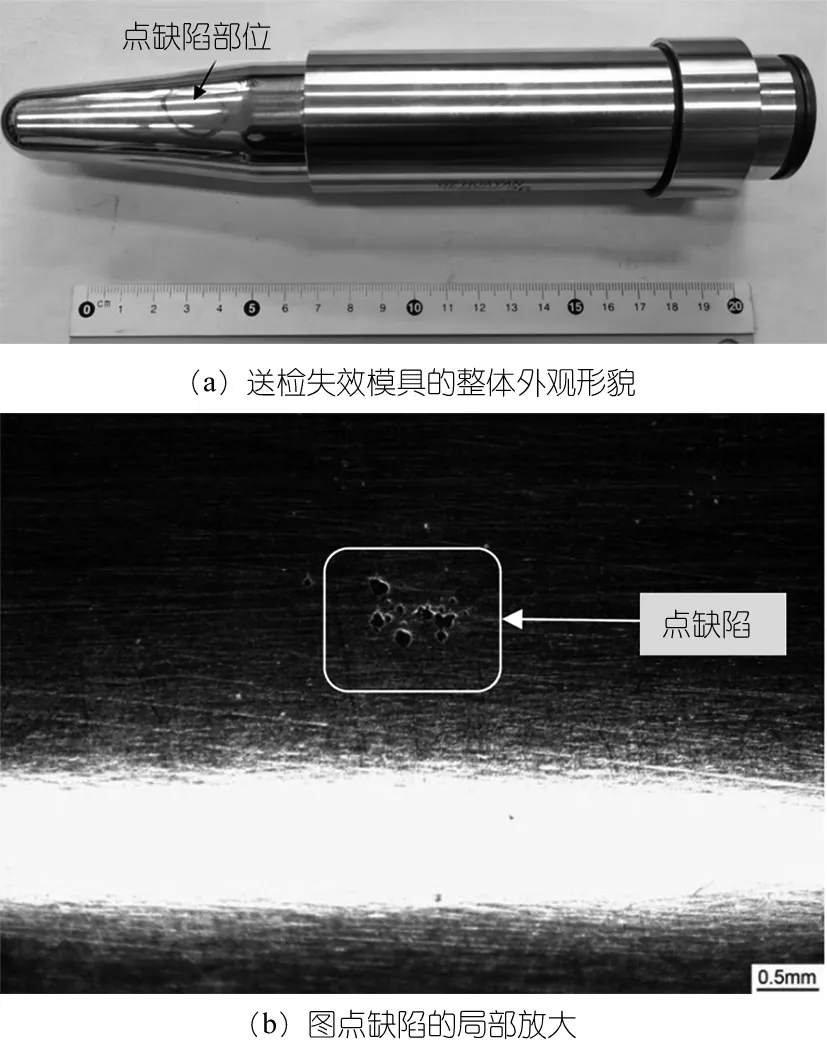

某模具公司有一套瓶胚模具,该模具材料为2083R 钢,经过真空热处理,模具热处理后在抛光过程中发现抛光面上多个部位存在点缺陷。模具的外观形貌如图1 所示,其中图1(a)图为模具的整体外观形貌,图1(b)图模具表面抛光面上点缺陷的局部放大。现在我们对该模具材料进行化学成分分析、点缺陷的微观形貌分析、金相组织分析和硬度检测,以确定模具表面点缺陷产生的主要原因。

图1 送检模具及点缺陷的宏观形貌

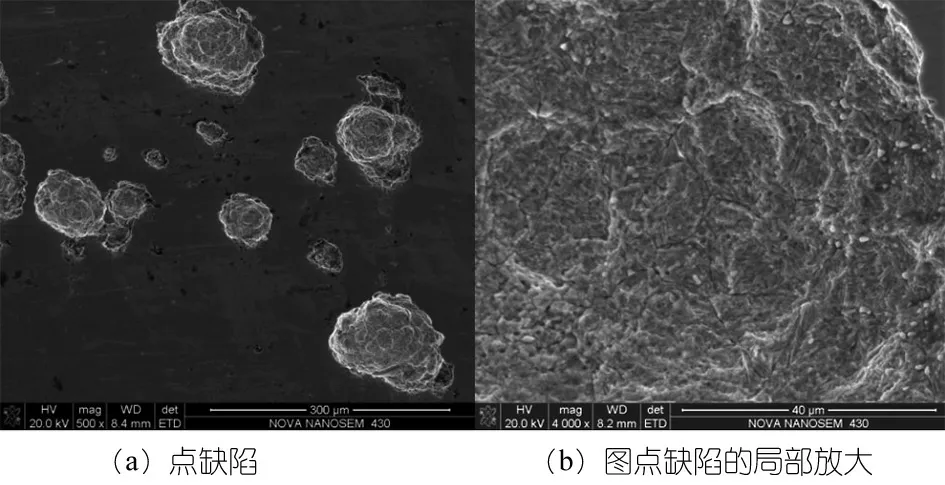

首先对图1 所示的点缺陷切割分析试样,并采用丙酮对其进行多次的超声清洗,然后对其进行微观形貌观察和能谱分析。

点缺陷的微观形貌如图2 所示,其中图2(a) 图所示为点缺陷的低倍微观形貌,图2(b) 为图2(a) 图点缺陷的局部放大。

图2 模具点缺陷表面的微观形貌

缺陷微观形貌评述:

模具表面局部区域分布有点缺陷,点缺陷的微观形貌基本类同。点缺陷底部比较粗糙,而且晶粒晶界清晰显现,表明点缺陷内部存在腐蚀现象;点缺陷周围比较光滑。点缺陷的微观形貌表明,模具表面的点缺陷属于点蚀缺陷,模具表面发生点蚀后表面进行了抛光加工,但由于点蚀孔较深,抛光加工未能对点蚀孔完全清除而遗留下来。

气流过山问题是一个传统的气象中尺度问题,它会造成在地形上空和下游的气流扰动,大的扰动能造成飞机颠簸,甚至引发空难,对航空安全产生严重影响,同时深刻影响着天气和气候变化(池再香等,2011;陈学溶,2013;苗春生等,2017),故一直受到人们的关注。在动力气象学发展过程中,国内外学者做了大量的研究。

1 能谱分析

1.1 能谱分析结果

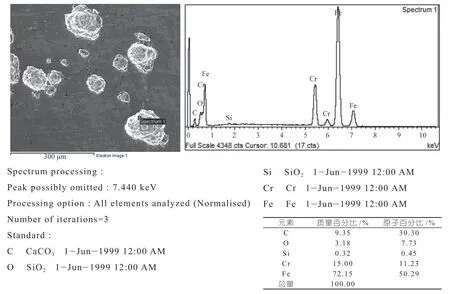

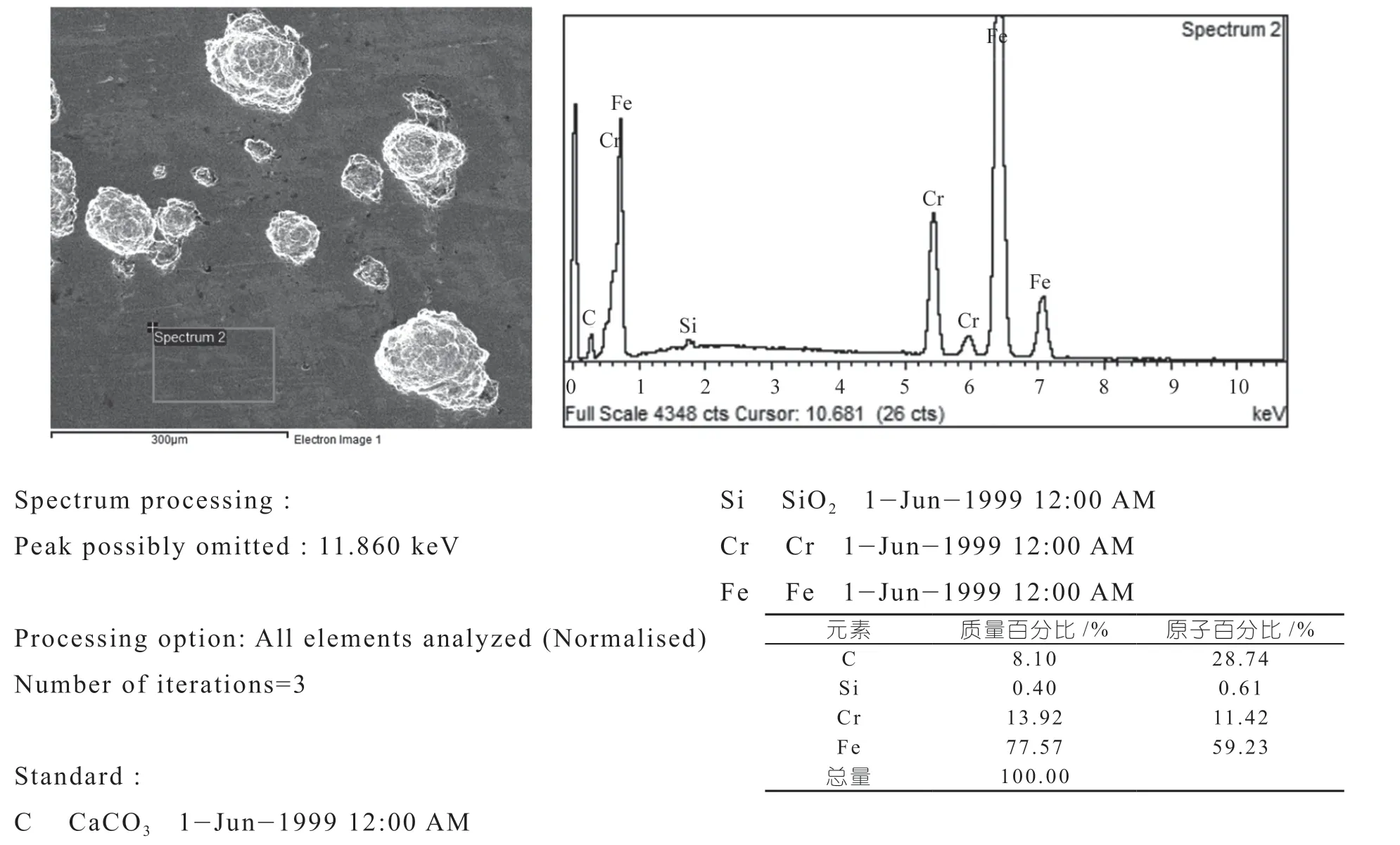

分别对点缺陷的缺陷底部和周围正常区域进行能谱分析(微区成分分析),其中点缺陷底部的能谱分析结果见图3,点缺陷周围正常区域的能谱分析结果见图4。

图3 点缺陷的能谱分析结果

图4 点缺陷周围正常区域的能谱分析结果

1.2 能谱分析结果评述

从能谱分析结果可见,相对于正常区域,点缺陷底部成分中的Cr(铬)元素和O(氧)元素含量均较高。该现象是由于Fe 元素因腐蚀溶解较多而较容易钝化的Cr 元素溶解较少而产生富集。O 元素含量较高则是由于腐蚀引起的氧化有关。

特别说明:能谱分析属于元素定性半定量分析,特别对于原子序数较低的轻元素(如C、O、S、P 等)的分析准确度较低,但对于重金属元素分析准确度相对较高。

2 材料化学成分检测

2.1 检测方法

采用德国WAS 公司的FOUNDRY-MASTER 台式真空火花发射光谱仪对送检模具材料进行化学成分分析。

2.2 检测结果

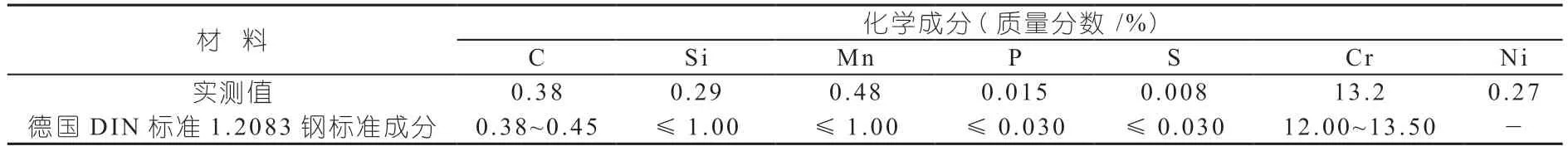

送检模具材料化学成分检测结果见表1,表中同时列出德国DIN 标准1.2083 钢的标准成分,以供比对。

表1 模具材料化学成分分析结果

2.3 检测结果评述

根据化学成分分析结果,送检模具材料的合金元素含量符合德国DIN 标准1.2083 钢的标准成分含量要求,属于1.2083 钢。

3 材料金相组织分析

参照中国GB 标准“GB/T 13298—1991 金属显微组织检验方法”,对模具点缺陷部位截取金相分析试样,并对试样进行冶金质量分析和金相组织分析。

3.1 冶金质量分析

(1)评定依据:参照“GB/T10561—2005 钢中非金属夹杂物显微评定方法”,对材料的非金属夹杂物进行评级。

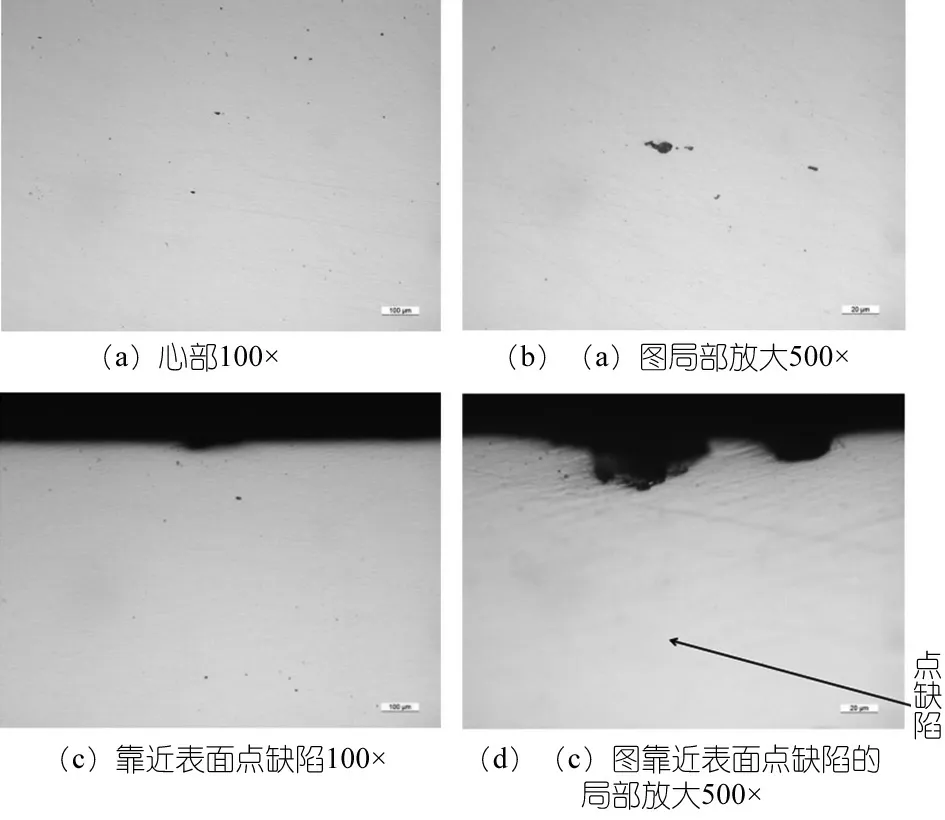

(2)微观形貌:试样金相磨面未经浸蚀的微观形貌如图5 所示,其中图5(a) 图为材料心部区域的微观形貌,图5(b) 为图5(a) 图的局部放大,图5(c) 图为靠近表面点缺陷部位的微观形貌,图5(d) 为图5(c) 靠近表面点缺陷的局部放大。

图5 试样金相观察磨面未经浸蚀的微观形貌

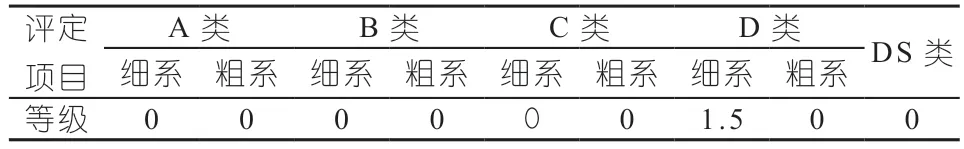

(3)非金属夹杂物等级评定结果,见表2。

表2 非金属夹杂物评级

(4)冶金质量评述:模具材料非金属夹杂物主要为“ 点粒状” 的氧化物类非金属夹杂物,材料中的非金属夹杂物数量适可,未发现点缺陷部位材料存在异常的冶金质量缺陷。根据中国GB 标准“GB/T 1299—2014 工模具钢”,送检模具材料的非金属夹杂物等级符合电渣重熔钢的等级要求。

说明:在上述评级标准中,A 类为硫化物类,B类为氧化铝类,C 类为硅酸盐类,D 类为球状氧化物类,DS 类为单颗粒球状类;最不良级别均为3 级,其中又以粗系为最。

3.2 金相组织分析

(1)金相观察磨面浸蚀方法

苦味酸盐酸乙醇溶液。

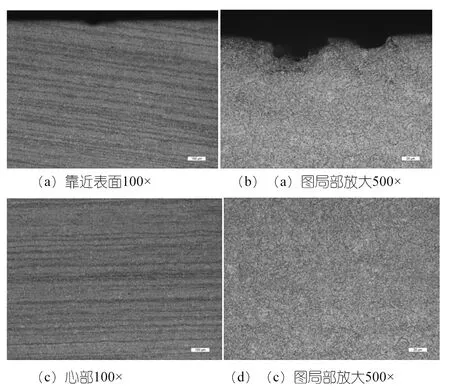

(2)材料显微组织

(3)试样金相观察磨面经浸蚀后的显微组织图像如图6 所示,其中图6(a) 为靠近抛光表面的显微组织,6(b) 为6(a) 靠近表面的局部放大,6(c) 为材料心部区域的显微组织,6(d) 为6(c) 图的局部放大。

图6 试样观察磨面经浸蚀的显微组织

(3)材料显微组织评述:模具材料的金相组织主要为“回火马氏体 + 少量残余奥氏体 + 二次碳化物”,材料组织均匀,晶粒细小,晶粒度等级为9~10 级。未发现材料表面存在异常组织缺陷。

4 硬度检测

4.1 检验方法和依据

根据中国国家标准 “GB/T 230.1—2018 金属材料洛氏硬度试验 第1 部分 试验方法”,对送检模具材料进行洛氏硬度检测。

4.2 检测结果

送检模具材料硬度为46.4~46.8 HRC。

4.3 硬度检测结果评述

硬度检测结果表明,送检模具材料经过淬火回火处理,材料硬度正常。

5 结论与分析

(1)模具材料合金元素含量完全符合德国DIN 标准的1.2083 钢的化学成分含量要求,材料纯净度符合电渣重熔钢的等级要求。

(2)未发现模具材料存在异常冶金质量缺陷。

(3)模具表面点缺陷实际上为模具表面发生点腐蚀引起局部点缺陷。

(4)模具材料组织正常,其发生点腐蚀主要与环境中存在腐蚀性介质有关,因此建议对模具进行适当的防锈处理。

(5)建立完善的质量管理制度。