大法兰侧轴锻件热加工工艺研究

秦红付, 金明, 李光, 徐航涛, 王继业, 张博

(1.中信重工机械股份有限责任公司, 河南 洛阳 471039;2.河南省大型铸锻件工程技术研究中心, 河南 洛阳 471039)

1 锻件主要技术指标

冶金轧机设备用驱动电机转子为三段轴结构,2个侧轴与中空轴通过大型销钉连接传递扭矩,电机转速为45~100 r/min,功率为6 500 kW,额定转速工作状态下,要求侧轴能承受2.5倍的过载负荷。侧轴锻件材料一般采用欧标C55E或日标SF590,成分相当于国标55钢,主要化学成分:C为0.52%~0.60%;Si≤0.40%;Mn为0.50%~0.80%;要求正火性能:屈服强度≥300 MPa,抗拉强度≥620 MPa。

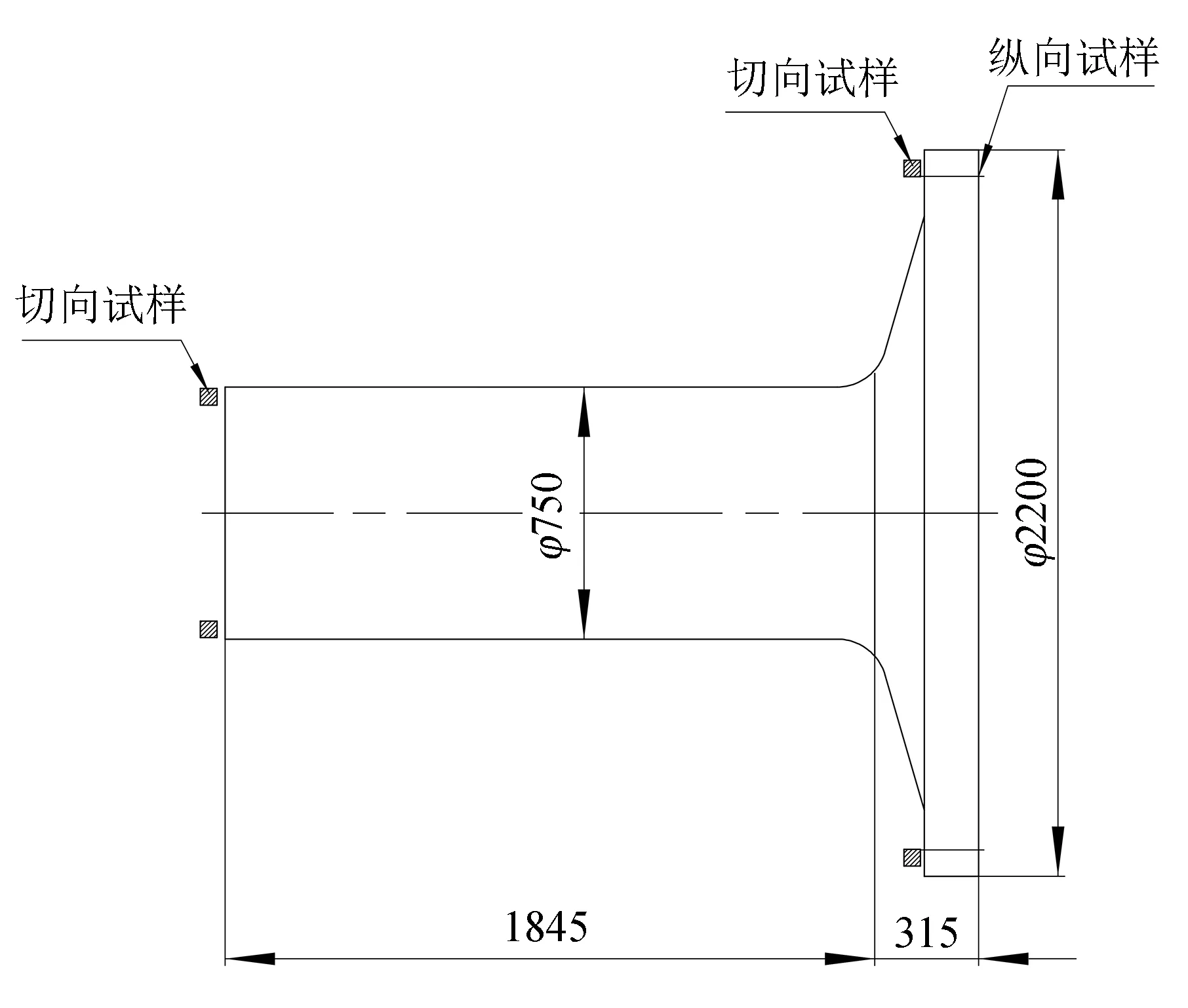

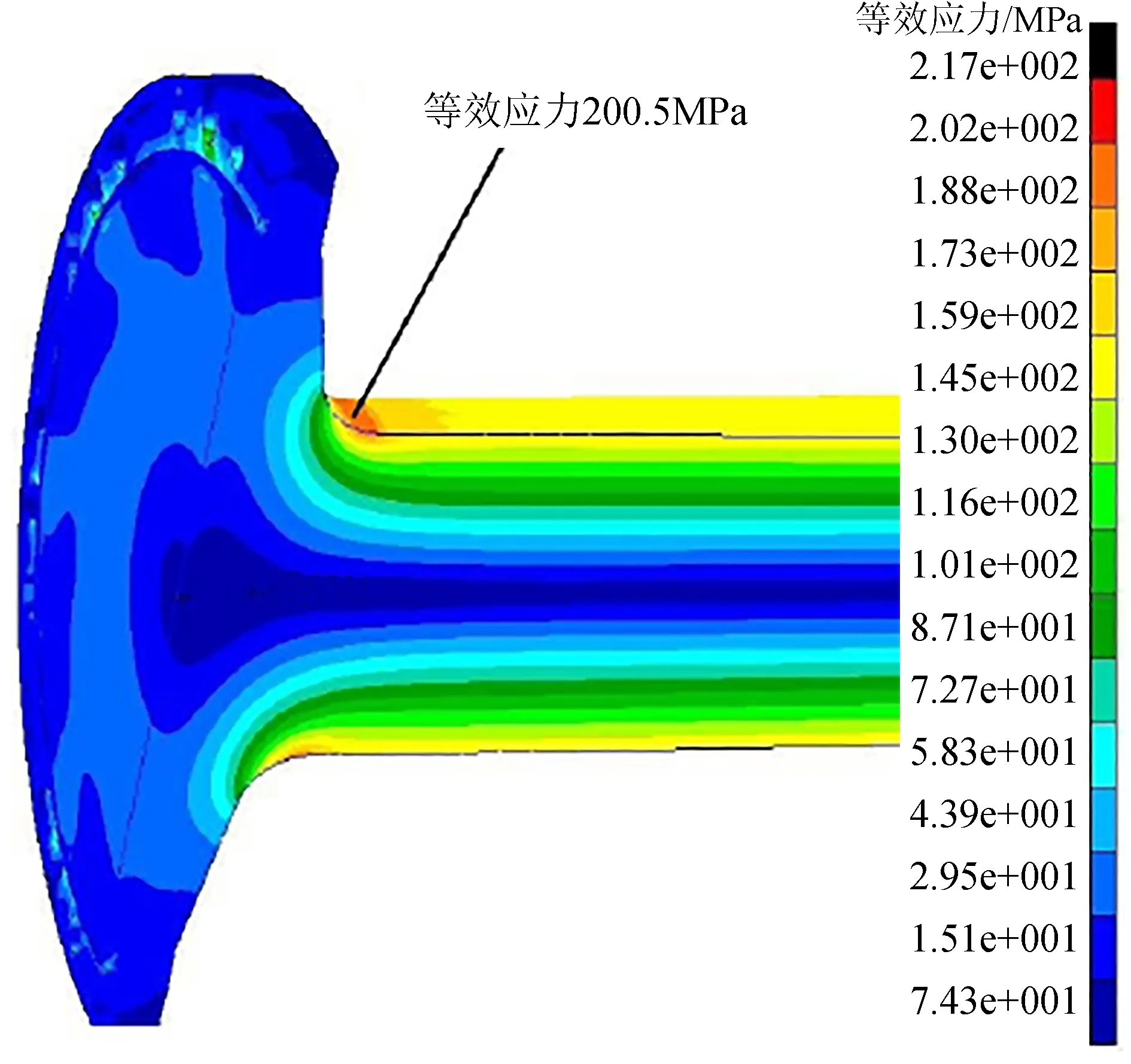

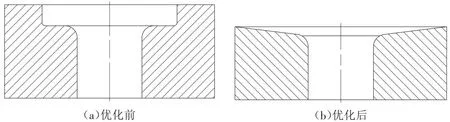

图1所示侧轴锻件,最大截面尺寸为φ2 200 mm×315 mm,小轴直径为φ750 mm,总长度为2 160 mm,锻件属于大法兰大截面差T形短轴。其主要技术指标:①锻后正火+回火工艺保证力学性能,要求检测两端切向和纵向力学性能;②超声波探伤要求满足起始灵敏度φ1.6 mm,不允许存在当量直径≥3.0 mm的缺陷,同时底波衰减不允许≥3dB;③法兰与轴径过渡R角为高应力集中区,图2所示为最大载荷下数值模拟等效应力分布。减少大R角位置加工余量,尽可能保持锻件锻造纤维流线连续性,延长锻件的使用寿命。

图1 侧轴锻件

图2 最大载荷下等效应力分布

2 锻造工艺分析

2.1 自由锻工艺分析

采用传统自由锻工艺:镦粗→拔长,制造难度大且存在质量风险。

(1)若选用小钢锭生产,下料长度尺寸小,拔长小圆质量风险大,如图3所示;若选用大钢锭,加大下料长度尺寸,原材料实际利用率低。锻件质量约2.1×104kg,自由锻工艺若采用3.2×104kg钢锭,镦粗至直径φ2 200 mm,坯料长度780 mm,按图3分料拔出小圆,卡台分料长度L只有400 mm,拔长为局部镦粗,即拔长时的高宽比(2 200/400)达到5.5,按拔长条件L≥0.3D核算[1],最小分料长度应≥700 mm。此时坯料心部不能鼓出,产生缩孔折叠缺陷(见图3),同时钢锭水口沉积堆不能有效挤出,造成锻件探伤密集缺陷当量超标报废,故采用自由锻工艺必须用更大的钢锭生产,原材料利用率降低至40%~50%,实际经济效益差。

图3 自由锻拔长缺陷

(2)在过渡圆角处大量放料,锻件实际尺寸超出工艺要求上偏差。因法兰和轴径台阶差大,自由锻工艺卡台分料后,拔长锻出小圆,台阶过渡处受拉应力大,大量坯料堆积到法兰大过渡角位置,且因为变形不均匀,法兰内端面凹凸不平,影响后续加工尺寸,需要加大长度方向加工余量,导致锻件毛坯的实际质量超出工艺要求20%以上,经济效益差。

(3)锻件形状控制难度大。自由锻拔长小圆时,若操作不当,小圆和法兰易产生严重的偏心,造成后续加工需要直径方向多次找正,甚至因不能满足尺寸要求而报废。

(4)若小圆无法在一次加热内完成锻造,需要返炉加热,此时法兰直径已不具备修整余量,反复装炉加热造成法兰部位晶粒粗化,超声波探伤在晶界位置产生大量回波反射,达不到超声波探伤起始灵敏度和底波降低量要求,因组织和晶粒粗大造成的回波干扰导致无法区分缺陷波。

2.2 胎模锻工艺分析

轴类件自由锻工艺的锻造过程是各外圆台阶由大向小逐段拔长,法兰部位的锻造流线是轴向为主,机加工后,法兰内侧的机加工切除量较大且锻造流线被切断,锻造纤维的连续性被破坏。而采用模锻工艺成形法兰,法兰部位不仅有在制坯时拔长过程产生的轴向流线,而且有后续模锻成形时产生的周向流线,因此,法兰部位的性能和组织的各向同性明显优于自由锻成形工艺;再者,法兰内侧的切除量少于自由锻,加工后能保留法兰部的锻造纤维连续性,相比自由锻成形的纤维流线更加完整[2]。

3 优化工艺方案

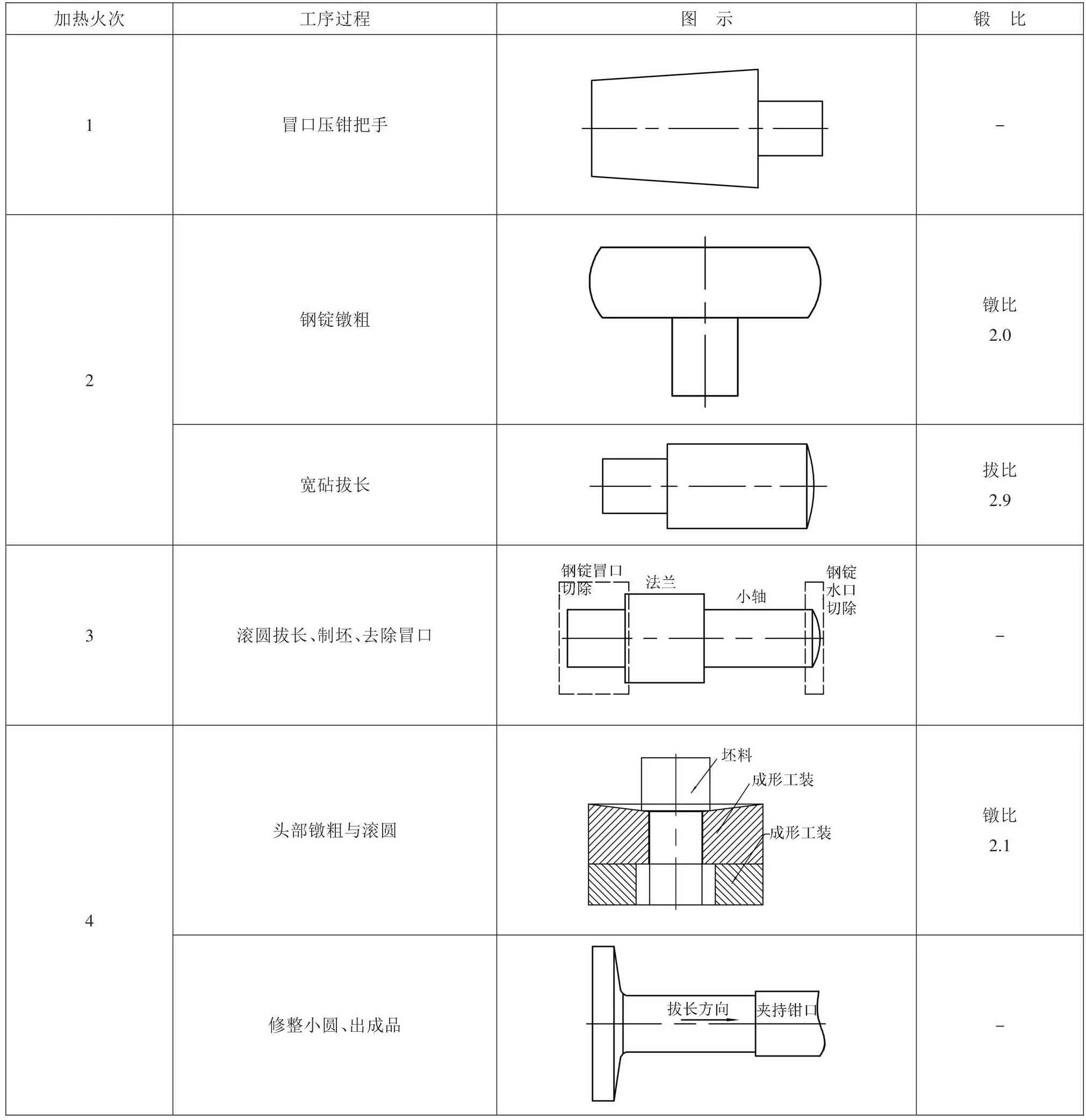

通过以上分析,锻件拟采用“自由锻+胎模锻”的复合锻造成形技术,可以有效改善锻件毛坯表面质量并获得完整的锻造纤维流线,避免自由锻拔长过程中出现的缺陷,整体热加工工艺方案:冒口压钳把手→钢锭镦粗→宽砧拔长主变形→滚圆拔长、制坯、去除冒口→头部镦粗与滚圆→修整小圆、出成品→锻后(性能)热处理,如表1所示。热加工关键工序控制要点如下。

表1 侧轴锻件锻造工艺设计

(1)钢锭冶炼。55钢化学成分中添加0.03%的微量元素Nb,降低钢的过热敏感性、提高锻造温度,生成高度分散的碳化物NbC,阻止晶粒长大,提高锻件的锻后热处理配炉温度。钢锭冶炼工艺:EBT偏心底出钢电弧炉初炼钢水→LF炉精炼→VD真空处理脱气、提高钢水纯净度→VC真空浇注[3]。

(2)钢锭镦粗、宽砧拔长。大锻件的锻造过程包括变性和变形两部分,其中前道火次镦粗和拔长主变形属于变性过程,是锻造的关键控制工序,镦粗锻造比应≥2,目的是破碎钢锭中的铸态组织;镦粗后采用宽砧强压法拔长,要求拔长锻比>2.0,工艺控制拔长砧宽比在0.5~0.8、压下量为压前高度的20%,确保坯料心部始终处于三向压应力状态,达到锻透压实的目的,拔长过程要求连续2次锤压之间有10%砧宽的搭接,防止变形死角和避免漏压[4]。

(3)滚圆拔长、制坯。制坯工序是确保锻件得到理想形状的关键环节,法兰部坯料应保证模锻后法兰尺寸合适;而小轴应避免在制坯时就拔长至要求尺寸,因镦粗是在高温状态下进行,小轴应留有一定的变形量,利用剩余锻比和锻件动态再结晶的原理[5],最后修整小轴尺寸至工艺要求,可以得到细小的锻后晶粒组织。

(4)头部镦粗与滚圆。镦粗应在高温下完成,应注意控制镦粗速率,减少外圆拉应力产生的裂纹,镦粗一半高度后,采取局部镦粗、旋压的方法,周围先旋压一圈然后镦粗中心位置,最后镦粗时,由于外圈的约束作用,使坯料中心具有较高的静水压力,心部压实效果好[6]。镦粗过程注意观察锻件是否始终处于胎模的中心位置,避免镦偏。

(5)修整小圆、出成品。锻件脱模后,由于小圆包裹在胎模内仍保持较高的锻造温度,夹持法兰,在高温状态下修整小圆至锻件要求尺寸。

(6)终锻温度控制。55钢的相变温度点Ac1约720 ℃,Ac3约760 ℃,终锻温度选择750 ℃,降低终锻温度有利于获得更为细小的铁素体晶粒和组织,锻后采取鼓风等加速冷却措施,使锻件以较快的冷却速度通过A1~A3区,外圆冷至400~450 ℃,心部获得均匀的珠光体+铁素体组织。锻件尺寸大,心部直径φ300 mm范围冷却速度慢,若长时间在高温停留,晶界大量析出块状铁素体,形成粗大的铁素体网状组织,造成超声波探伤底波衰减,不能满足起始灵敏度要求[7]。

(7)锻件热处理工艺。奥氏体化加热温度应保证力学性能和细化晶粒,工艺选择加热温度为790~830 ℃,正火后采取鼓风冷却至室温,加快冷却速度减少铁素体析出、长大,增加珠光体含量和提高力学性能强度指标,回火加热温度为540~570 ℃,获得匹配的强韧性指标。

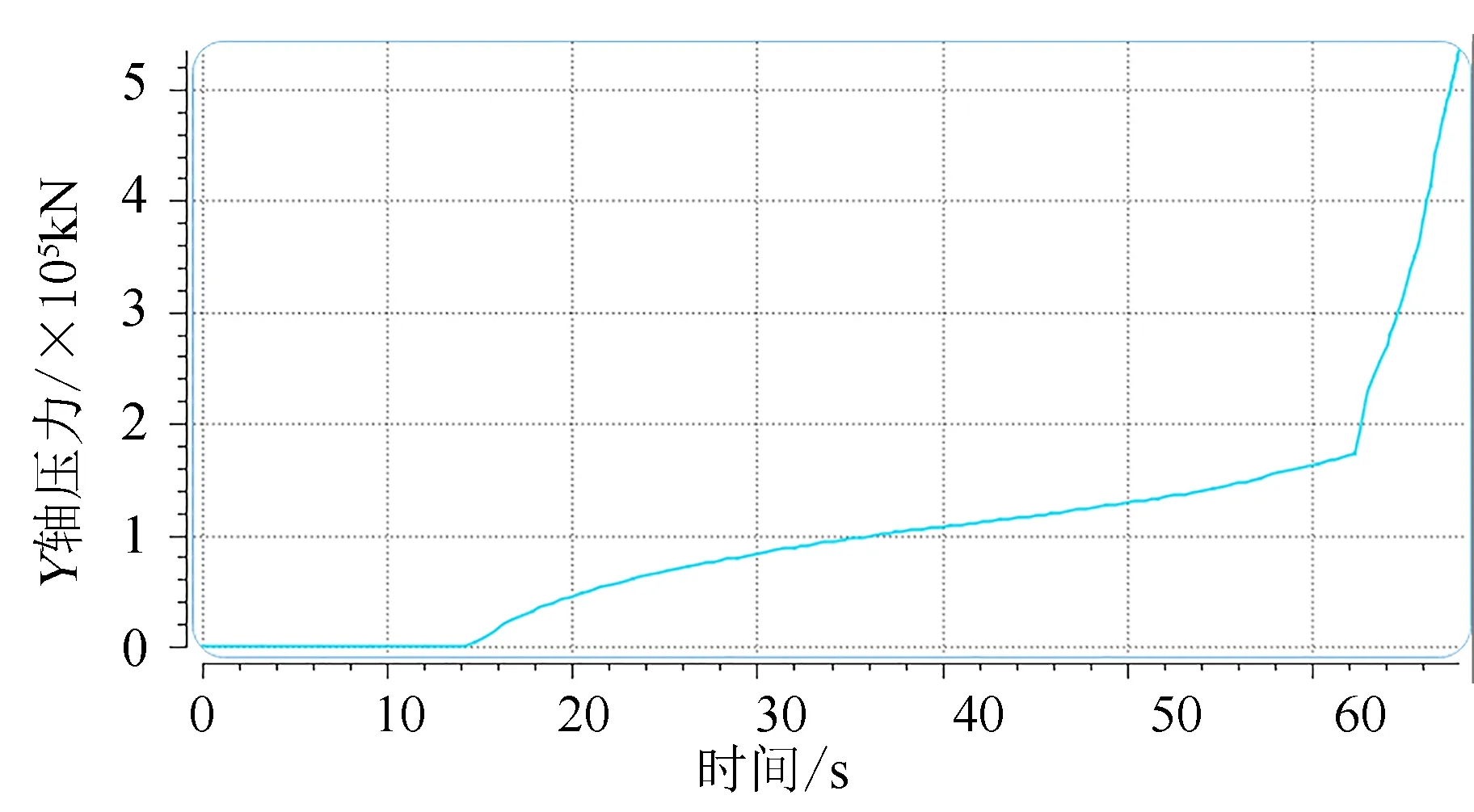

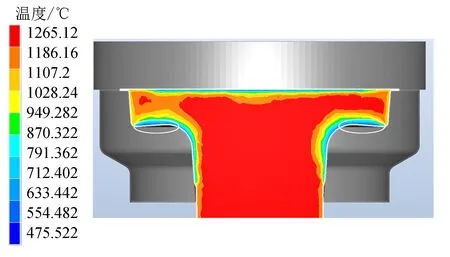

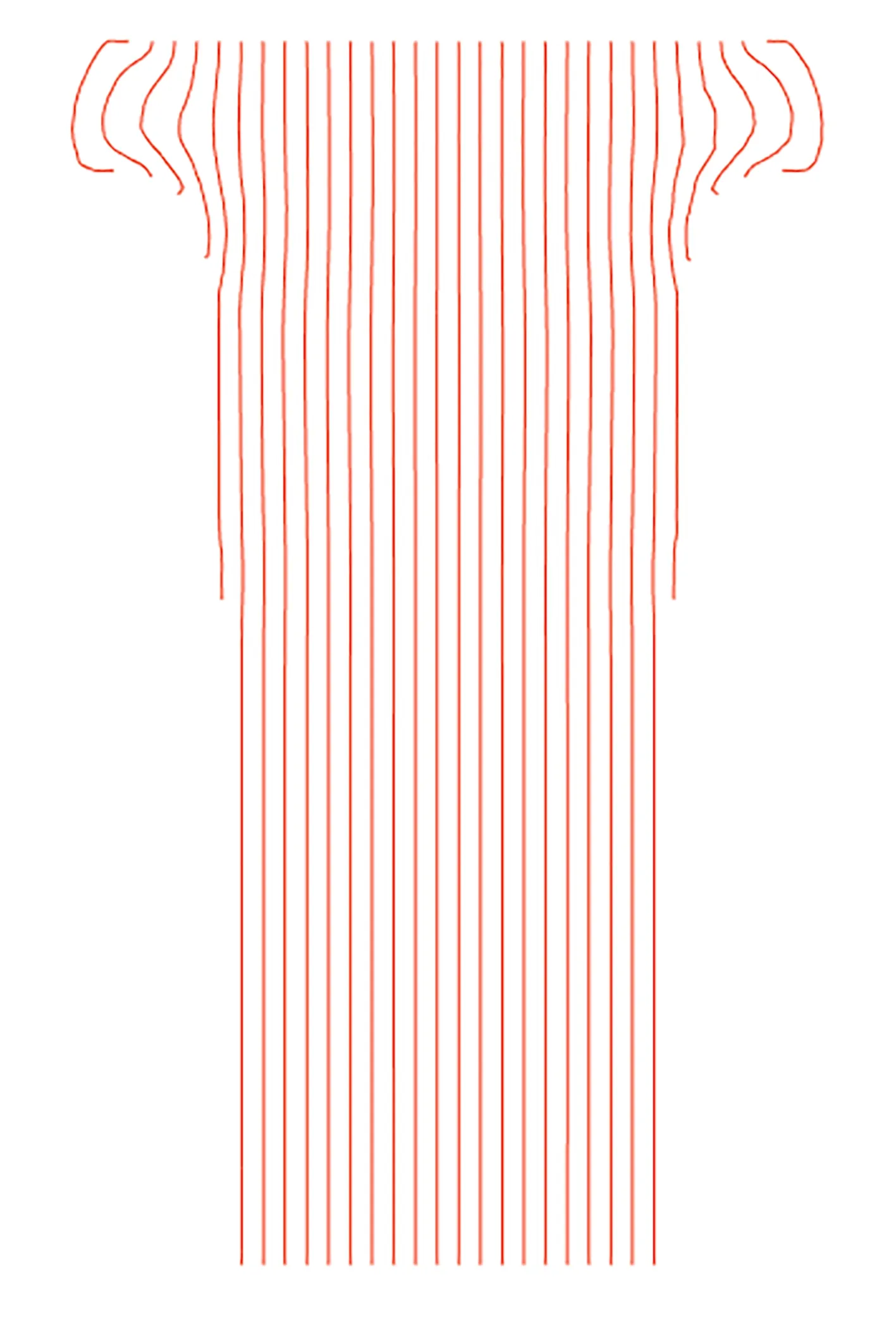

4 胎模设计

按照锻件形状,设计了图4(a)所示的胎模成形模具,运用Forge软件对法兰进行锻造模拟分析,模锻压力曲线如图5所示。当锻造结束时,坯料未充满型腔,存在图6所示椭圆区域的空隙,分析可能是由于坯料与模具零件接触面温度降低速度快、局部温度低于750 ℃,且最低温度达到475 ℃,导致这些区域塑性降低,金属流动困难,同时多余的坯料被挤压到模具零件与镦粗盖板之间,模具零件的周向约束作用也导致锻造力直线上升。图4(a)所示的成形模具对法兰尺寸限制过于严格,由于锻坯采用人工划线、剁刀切割或乙炔气割下料,下料精度差,下料尺寸小则无法将坯料充满胎模,下料尺寸大则会将多余料挤到胎模外缘出现2个台阶,此外,在成形法兰过程中模具存在较大的胀形力,易造成开裂报废;且由于外圆台阶的束缚,锻件不易脱模。图4(b)所示的优化后的模具结构设计简单,法兰成形效果好,胎模成形时胀形力小且存在大锥角便于脱模,使用寿命长。图7所示为模拟锻造计算的锻造流线。

图4 胎模设计优化方案

图5 模锻压力曲线

图6 锻造模拟

图7 模拟计算的锻造流线

5 生产实践

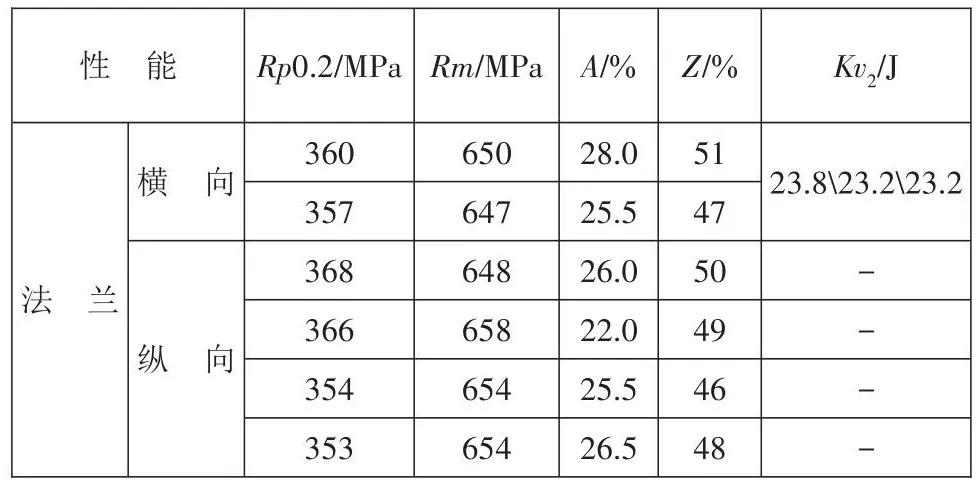

按照以上工艺方案进行锻件生产,图8所示为侧轴锻件毛坯实物,锻件法兰端面规整、法兰和小圆无偏心、法兰大斜面过渡处有较大仿形角度。在法兰部内侧取横向和纵向力学性能试样,性能实测值如表2所示,横向和纵向性能无明显波动。锻件超声波探伤满足起始灵敏度φ1.6 mm,未发现粗晶波。

表2 锻件力学性能实测值

图8 锻件毛坯实物

6 结束语

针对大法兰侧轴锻件形状特点,提出了采用自由锻+胎模锻成形相结合的锻造工艺方案,运用计算机仿真软件模拟法兰成形过程,合理优化胎模结构,获得理想的锻造流线。新的锻造工艺方案能有效保证锻件尺寸、外观形状和内部质量,同时降低毛净比、提高锻件原材料利用率,取得了较好的经济效益。