锯齿形PDC刀具的破岩特性及温度场

吴泽兵,袁若飞,张文溪,杨晨娟

(西安石油大学机械工程学院,西安 710065)

随着中国油气勘探的深入,钻井井深正从中浅层到深层甚至超深层延伸,油气资源所处地层环境复杂,开发难度大,对钻头要求更高[1]。聚晶金刚石复合片(polycrystalline diamond compact,PDC)钻头寿命与效率较高,在钻井领域应用广泛,但在硬地层中易失效。PDC刀具性能决定了钻头整体的效率和寿命。近年来,中国学者基于仿生学在工程领域的应用[2]进行了大量研究,吴泽兵等[3]结合多种生物结构设计了一种多耦元仿生PDC刀具;孙茂凱等[4]设计出一种仿生手掌能达到理想抓取效果;高科等[5]基于仿生耦合理论设计了一种波浪形仿生PDC刀具;孙荣军等[6]通过对比波浪形、锯齿形和梯形PDC刀具,发现锯齿形PDC刀具效果最好;徐建宁等[7]使用仿生设计提升了封隔器的稳定性。

PDC刀具由聚晶金刚石层和合金层构成,两者由于材料性质差异,其交界面处为薄弱位置[8]。在钻头破岩过程中,PDC刀具与岩石接触生热,两种材料由于性质差异易脱落导致PDC刀具过早失效。研究破岩温度场有助于了解单个PDC刀具破岩温度场的分布情况,对提高刀具的寿命、减少钻井成本意义重大[9]。

目前,中国对仿生PDC刀具研究主要集中在波浪形PDC刀具上,且多数为破岩结构场,破岩过程中摩擦生热的温度场研究少。锯齿形PDC刀具攻击性强效果好,但缺乏相关布齿理论支撑,且以实验设备测量PDC刀具破岩中的温度场存在诸多限制[10]。因此,选择Drucker-Prager岩石本构模型,基于弹塑性力学建立刀具与岩石的有限元模型,分析工作和结构参数对锯齿形PDC破岩性能的影响,探究其破岩机理及温度场变化规律。以期为PDC刀具优化及高性能钻头布齿提供理论支撑。

1 理论基础

1.1 温度场理论

PDC刀具破岩过程中升温主要是与岩石摩擦接触后机械能转化为热能所造成的,摩擦生热致使切削齿温度上升是根本原因。忽略刀具切削岩石过程中的能量消耗,并假设其破岩消耗能量都转化为热能,则产生的热量为

Q=Fqv1+q

(1)

式(1)中:Q为切削热;J;Fq为主切削力,N;v1为切削速度,m/s;q为摩擦热,J。

分析传热过程需根据传热方程以及热导方程确定,需全面考虑和钻头温度有关的岩石、岩屑以及环境影响因素等,才能确定其温度场。根据能量守恒和傅里叶导热定律可得导热微分方程为

(2)

式(2)中:ρ表示材料密度;cT表示比热容;Ex、Ey、Ez分别表示x、y、z方向的热传导系数;Q表示热源强度;T表示温度,℃。

基于傅里叶定律,将PDC齿与岩石及岩屑摩擦接触产生的热流密度与温度表示为

(3)

破岩过程中假设PDC齿与岩石之间的摩擦全部转化为热能,可表示为

(4)

式(4)中:λ表示摩擦因数;F表示接触面上的正法向力,N;v2表示滑动摩擦速度,m/s。

1.2 岩石破碎性能评价

研究PDC单齿的受力是其性能分析的基础。假定钻头所受的横向力和轴向力分别为Fx和Fy,PDC刀具在破岩过程中受Fy压力的作用吃入岩石,受Fx作用旋转破坏岩石。另外,其切削刃面承受岩石摩擦力Fs和反作用力Ft,底部受岩石反作用力Fb和摩擦力Ft,α为切削后倾角如图1所示,力平衡方程为

图1 受力分析图

Fx=Ft+Fncosα+Fssinα

(5)

Fy=Fb+Fnsinα+Fscosα

(6)

切削力和破岩比能是描述PDC刀具破碎岩石的基本特征。其中刀具所受切削力Ft越小,钻头破碎岩石所需扭矩越小,越容易破岩;破岩比能代表破碎单位体积岩石所需能量,其越小,代表效率越高,可用公式表示为

(7)

式(7)中:E代表破岩消耗的能量,J;V代表岩石破碎的体积,cm3;H为破岩比能,J/cm3。

2 模型建立

2.1 刀具与岩石的有限元分析

建立刀具与岩石的三维模型如图2所示。其中锯齿形结构高0.5 mm,间距为3.36 mm;金刚石层高3 mm,合金层高5 mm;刀具直径为13.44 mm,后倾角为15 °。根据圣维南原理,岩石尺寸为刀具尺寸的5~10倍,因此岩石尺寸为100 mm×50 mm×25 mm。

图2 三维模型

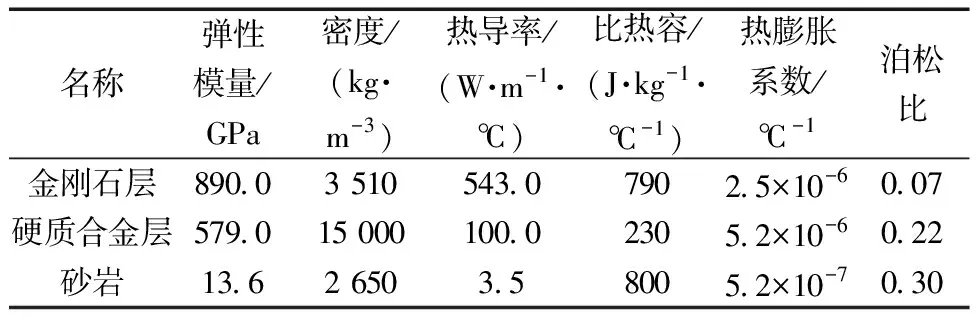

2.2 边界条件和材料

为了保证计算精度和效率,在刀具与岩石接触位置细化网格为1 mm,其余部位网格为2 mm,刀具和岩石单元类型均为C3D8T,划分效果如图3所示。PDC刀具只能沿着速度方向运动,岩石除上表面及切削路径的两个面外,其余均固定。设定刀具速度为200 mm/s,摩擦因数为0.3,初始温度27 ℃,模拟时间0.5 s。PDC刀具与岩石所需材料如表1所示,岩石本构模型选择Drucker-Prager[11]。

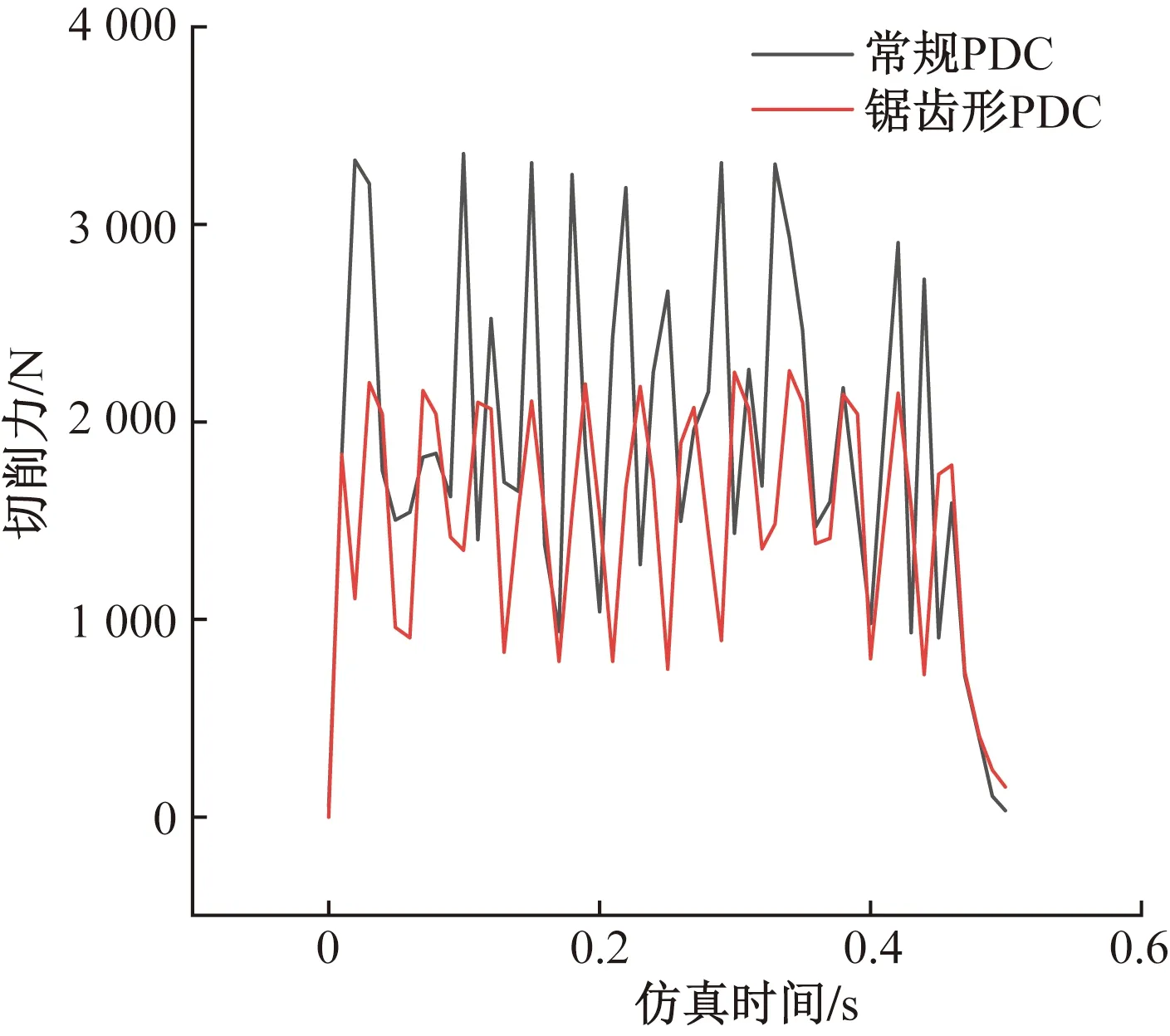

表1 材料参数

图3 网格划分

3 结果分析与讨论

3.1 岩石破碎机理分析

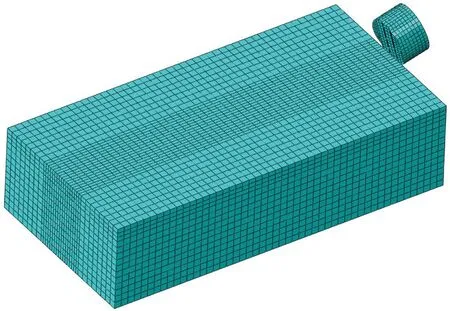

本节将常规PDC刀具与锯齿形PDC刀具进行对比。切削深度2 mm,后倾角为15°,图4为两不同PDC刀具破岩过程中切削力曲线。从图4中可以看出破岩过程中切削力呈现周期性波动,这是由于当岩石受到的应力大于其屈服应力时将会被削弱或破坏,破碎的岩石消耗能量致使切削力快速下降,随后岩石开始新一轮破碎,切削力增加,所以其呈周期性波动。

图4 切削力曲线

图4中还显示出锯齿形PDC刀具的切削力峰值与最小值均明显小于常规PDC刀具,波动更小。从图5中可以看出,锯齿形PDC刀具的切削力均值与破岩比能数值明显小于常规PDC,经计算其切削力相比常规PDC约减少20%,效率提升约17.2%。这说明,对比常规PDC刀具,锯齿形PDC刀具穿透地层能力强,破岩效率优势明显,所需扭矩更小,切削性能更加可靠。

图5 切削力均值和破岩比能

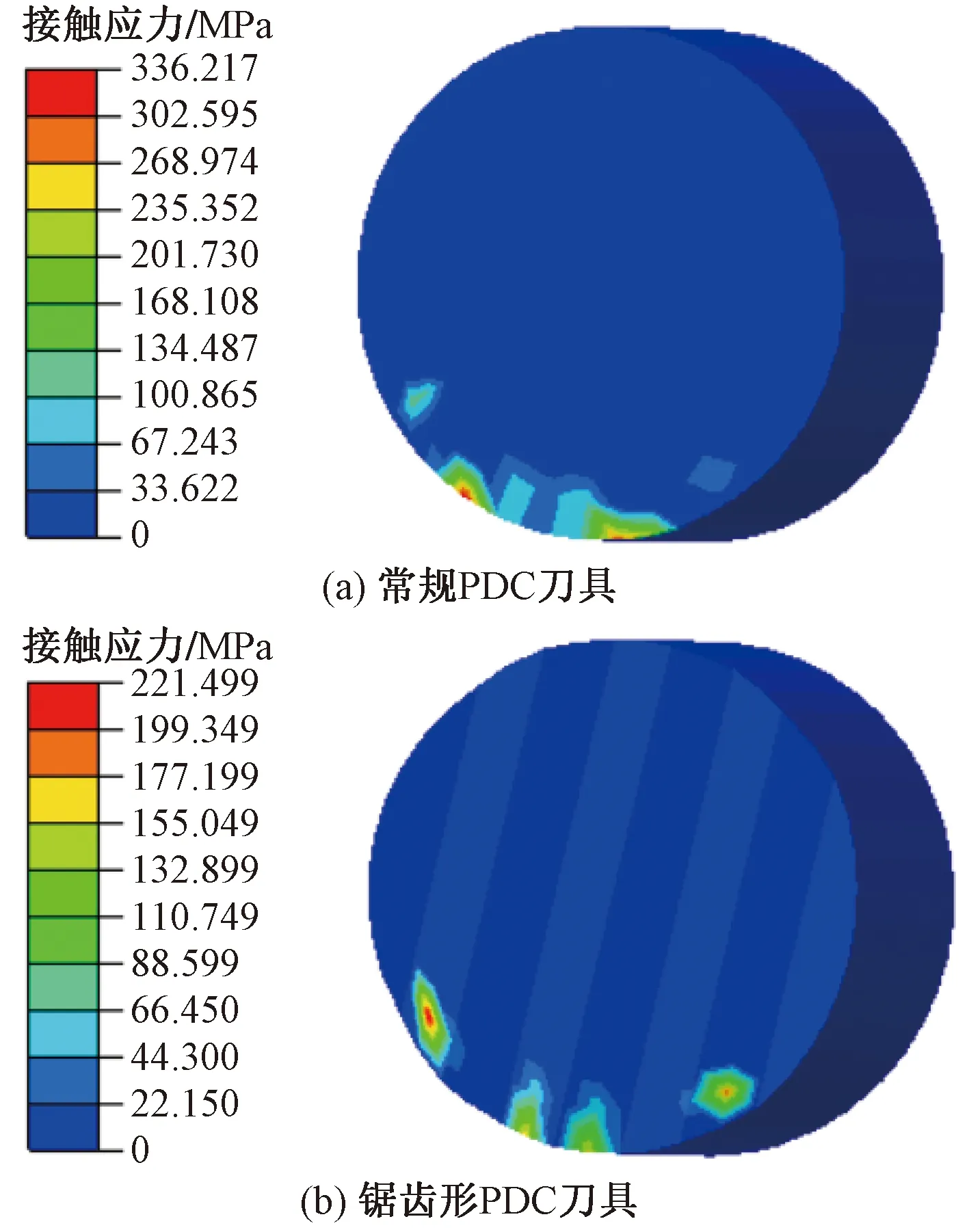

PDC刀具的寿命与效率具有很强的相关性[12]。刀具表面所受应力一定程度上可以反映其磨损程度。常规和锯齿形PDC刀具接触应力如图6所示。从图6中可以看出应力主要出现在刀具和岩石接触部位,且两种齿的接触应力云图分布具有显著差异。常规PDC刀具的应力区域主要集中在聚晶金刚石层外边缘的底部,而锯齿形PDC的应力区域主要分布在锯齿脊状两侧。另外,锯齿形PDC刀具的最大接触应力约是常规PDC刀具的0.67倍,所以其耐磨性好于常规PDC刀具。

图6 PDC刀具接触应力云图

图7为两种PDC刀具破岩过程中的岩石应力云图。可以看出锯齿形刀具的齿脊与岩石先接触产生应力集中区域,其产生的力大于常规PDC刀具,更容易达到岩石的破碎极限。与常规PDC刀具相比,锯齿形PDC刀具破碎岩石时,岩石所受比压较大,更容易被穿透。另外,锯齿形PDC刀具在破岩石时除剪切破碎外,还伴随“犁”碎岩石的过程,这有利于提升破岩效率。

图7 两种刀具的岩石应力云图

3.2 后倾角对破岩的影响

研究表明,PDC刀具的后倾角是影响其破岩的重要参数,也是提高钻头性能的重要因素。选择合适的后倾角可以提升钻头的寿命和效率[13]。图8所示为切削深度2 mm,后倾角在5°~25°范围内变化时,锯齿形PDC刀具的切削力均值与破岩比能。当后倾角逐渐增大时,刀具所受切削力增大,这说明其切削稳定性逐渐降低。同时其破岩比能总体呈上升趋势,但10°~15°时有所降低。根据模拟结果,综合和考虑切削力平均值和破岩比能,其最佳后倾角度在10°~15°。

图8 后倾角对切削力与破岩比能的影响

3.3 切削深度对破岩的影响

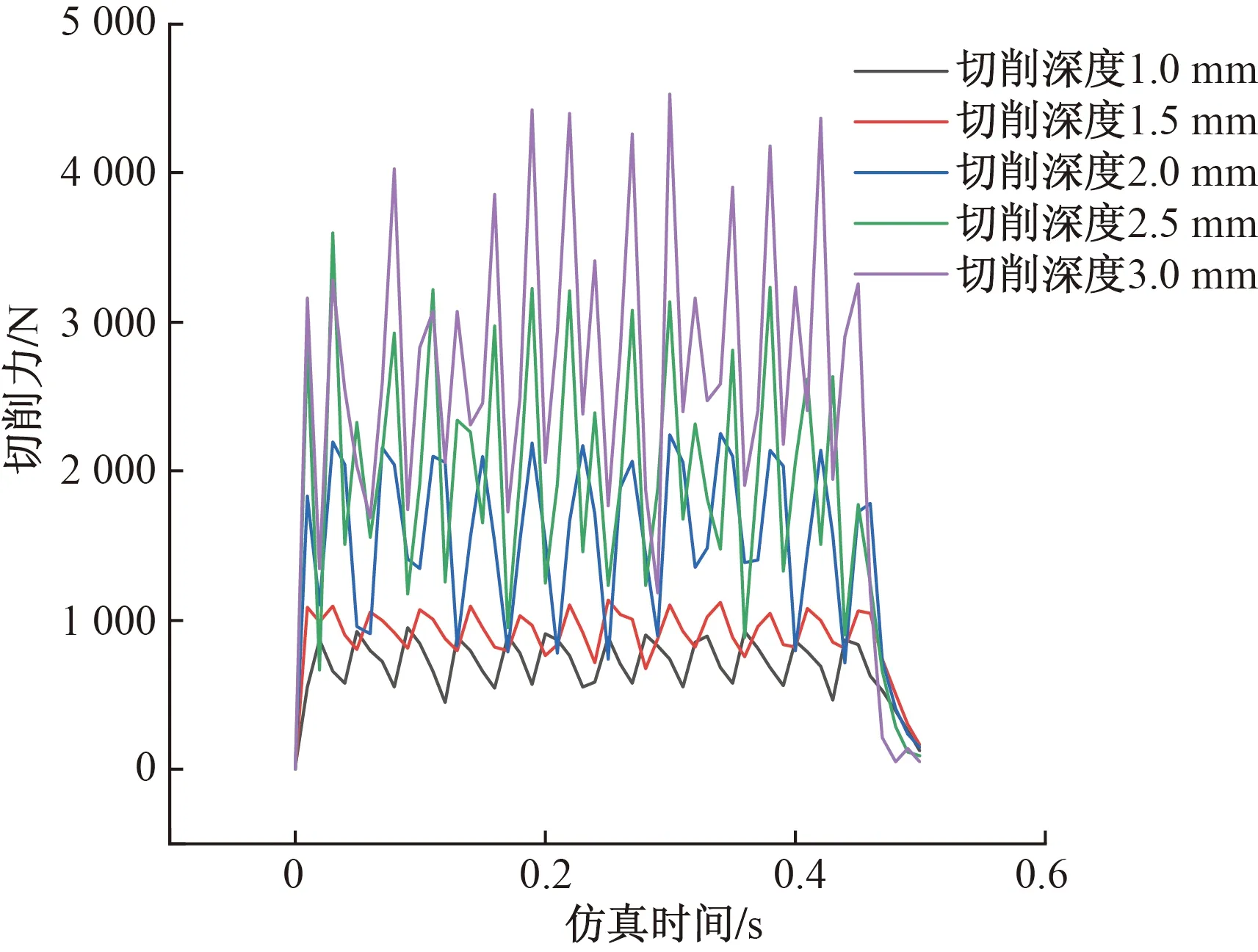

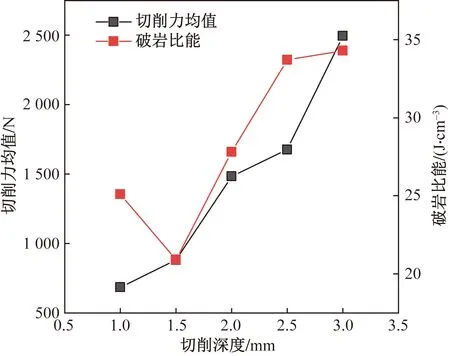

研究切削深度对破岩性能的影响对于PDC钻头的优化具有重要意义。为研究切削深度的影响,在后倾角15 °条件下,模拟切削深度为1~3 mm,图9和图10显示了切削深度对锯齿形PDC刀具破岩性能的影响,从中可看出,随着切削深度增加,切削力的波动和均值明显变大,说明切削深度增加,刀具破岩稳定性降低,这增大了失效概率。出现该现象主要因为随着切削深度增加,岩石由塑性破坏逐渐变为脆性破坏,切削力波动幅度明显变大,岩石剥落体积变大,这将减少岩石的二次或多次破坏,从而降低了破岩效率。

图9 破岩过程中切削力变化

图10 破岩性能与切削深度关系

切削深度过小将不能充分发挥刀具的破岩优势,深度过大易使刀具损毁。因此,综合切削力与破岩比能考虑,锯齿形PDC刀具的最佳切削深度应在1.5~2 mm。

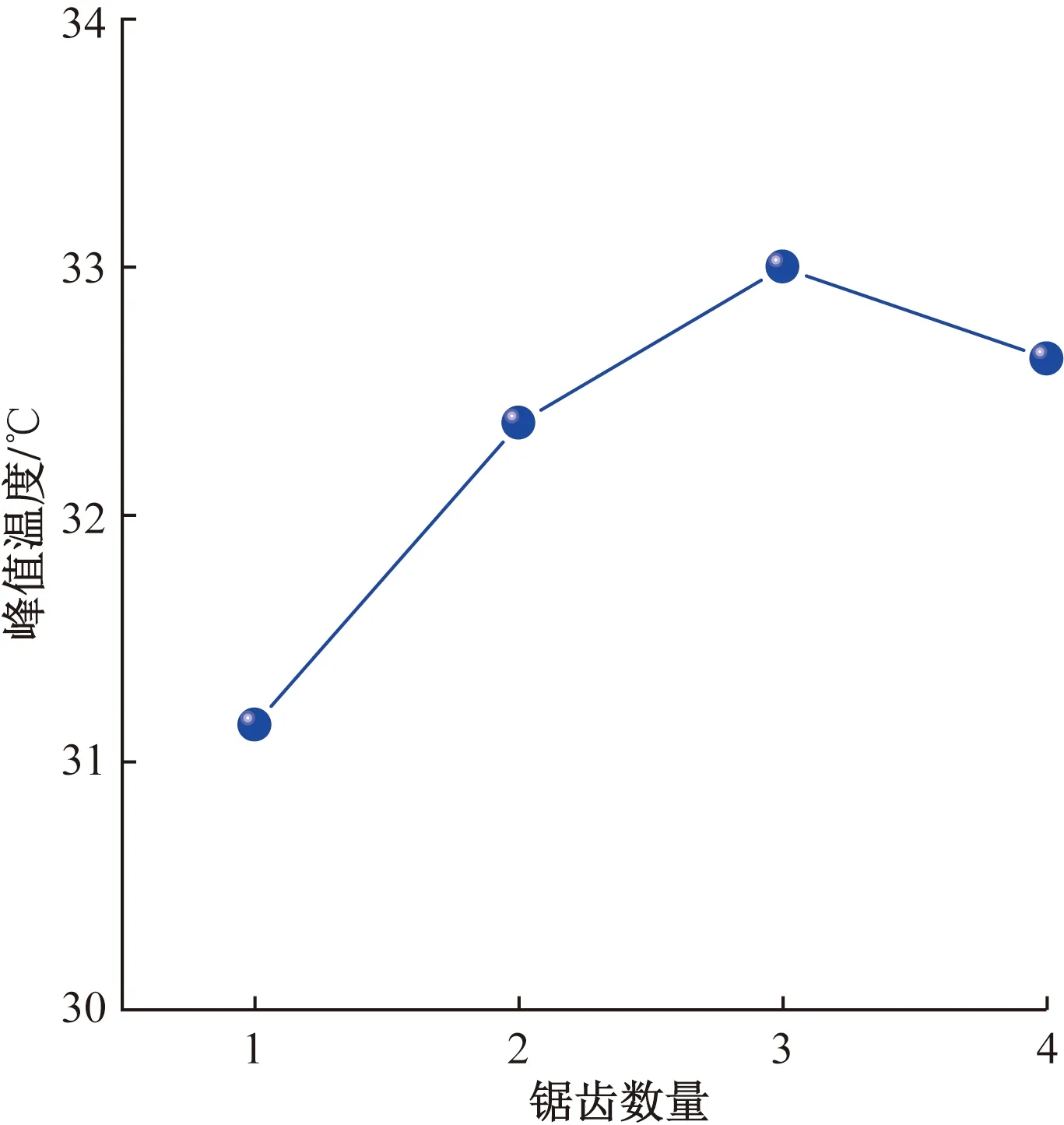

3.4 锯齿数量对破岩的影响

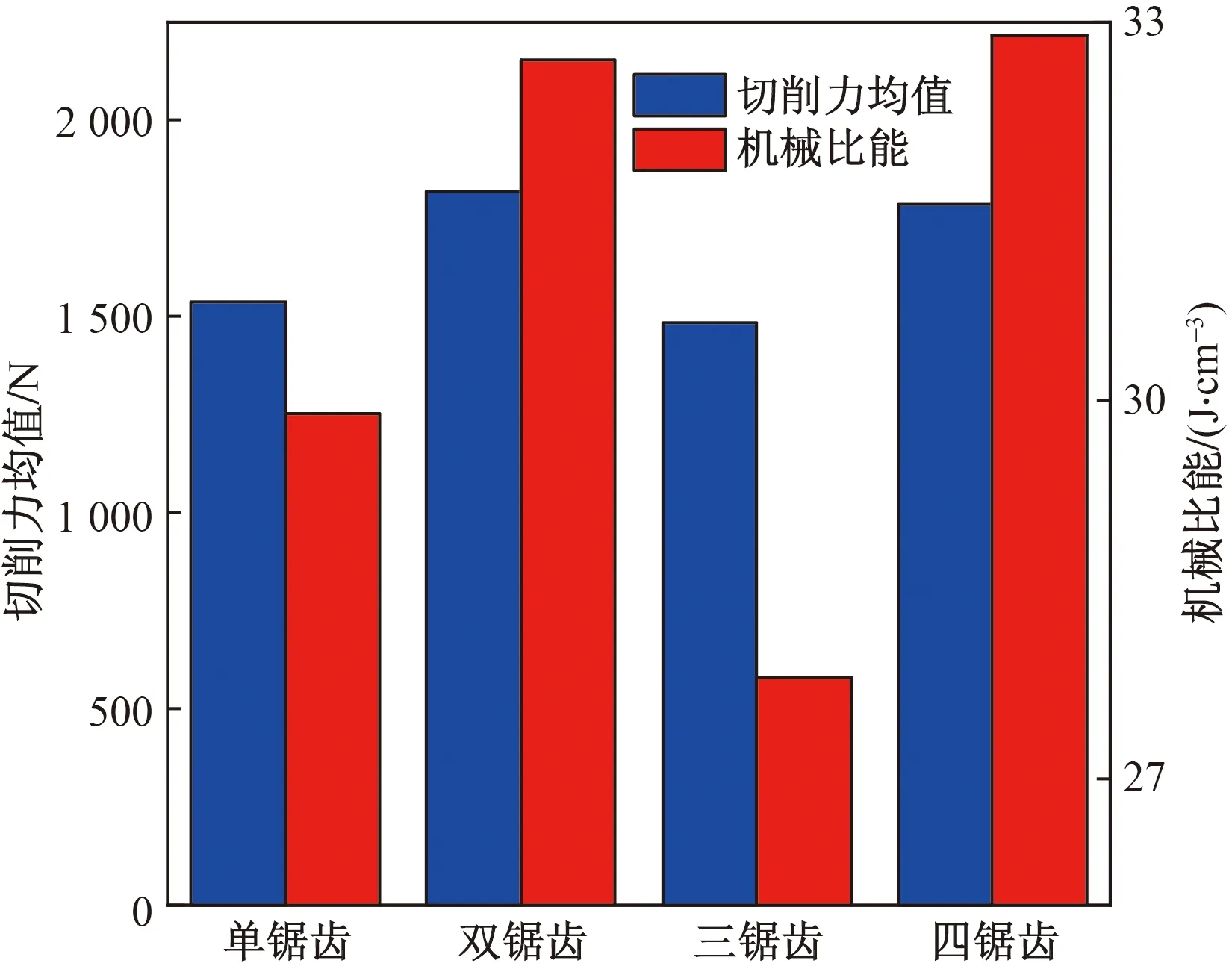

对刀具聚晶金刚石表面设计了四种不同切削方案,分别为单锯齿、双锯齿、三锯齿及四锯齿结构,如图11所示。图12为不同锯齿数量下PDC刀具的破岩比能、切削力均值之间的关系。通过模拟结果可知,随着刀具表面锯齿数量的增加,刀具的破岩比能与切削力均值几乎呈现相同变化趋势,升高降低后再次升高,综合切削力均值与破岩比能考虑,三锯齿为最佳切削方案。

图11 不同方案

图12 锯齿数量与破岩性能的关系

3.5 切削温度对比分析

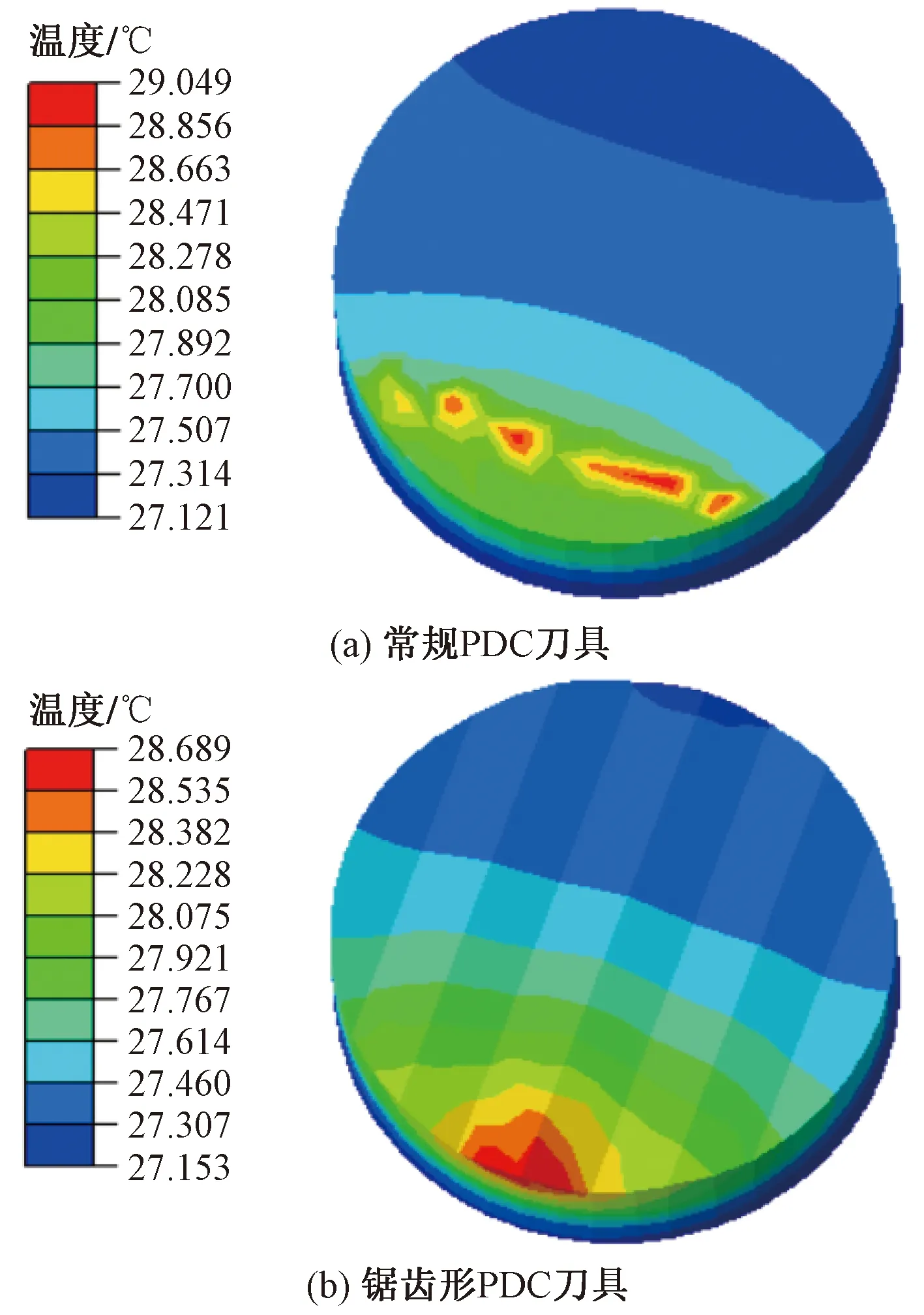

图13为常规PDC刀具与锯齿形PDC刀具的某一时刻温度分布云图。从图13中可看出破岩过程中两者的温度云图呈基本呈扇形状分布,锯齿形PDC的表面温度较小,这是因为其受切削力均值小于常规PDC刀具。此外,锯齿形PDC刀具表面的凹凸不平结构相较于常规PDC刀具增大了散热面积,提升了刀具热稳定性。

图13 某一时刻刀具温度云图

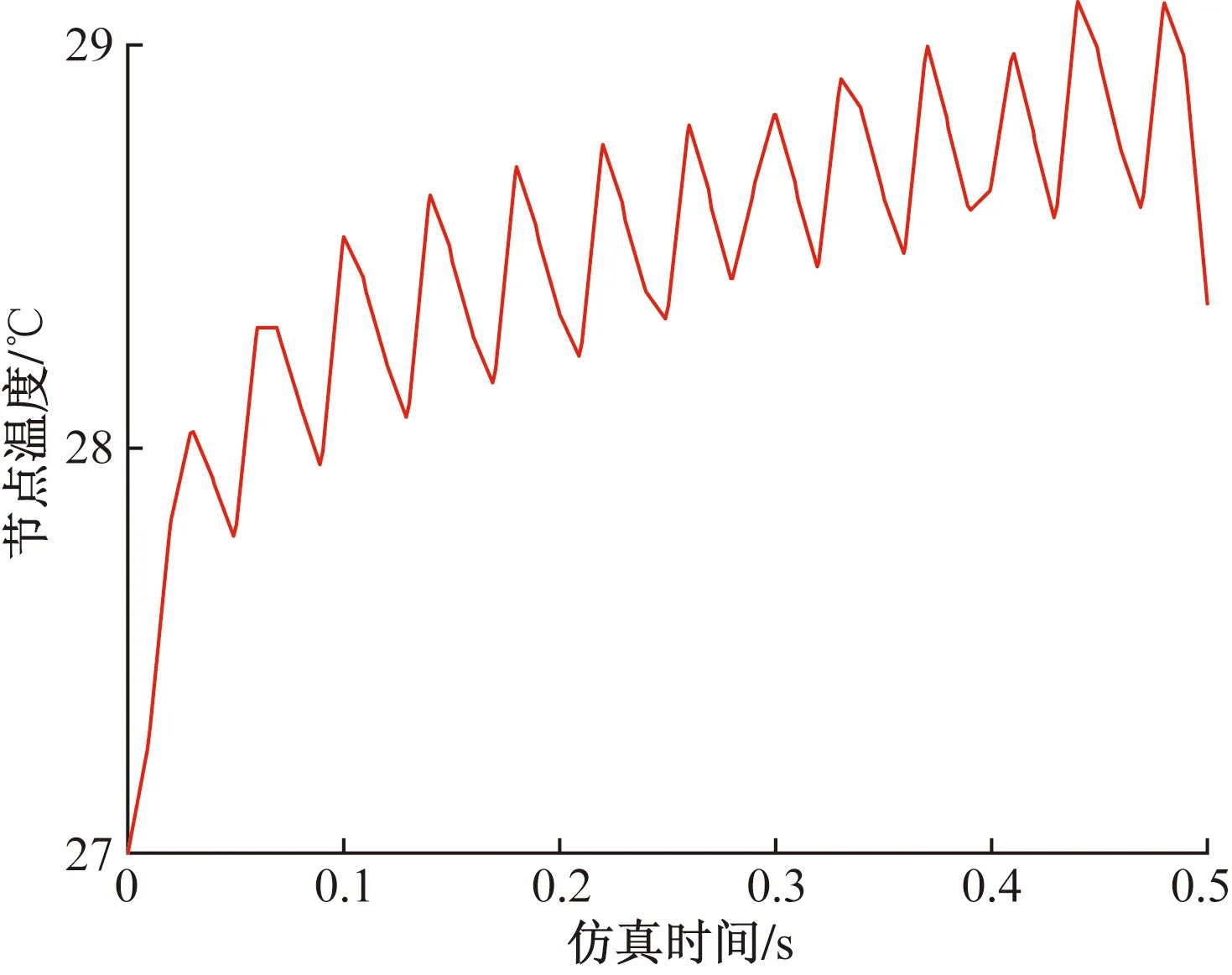

图14为后倾角15°、切削深度2 mm下锯齿形PDC刀具在破岩过程中的节点温度变化,可看出在破岩过程中,刀具的温度变化与切削力变化趋势相像,初始时上升快,后呈现周期性变化,且趋势越来越平缓。

图14 节点温度变化

3.6 参数变化对温度场影响分析

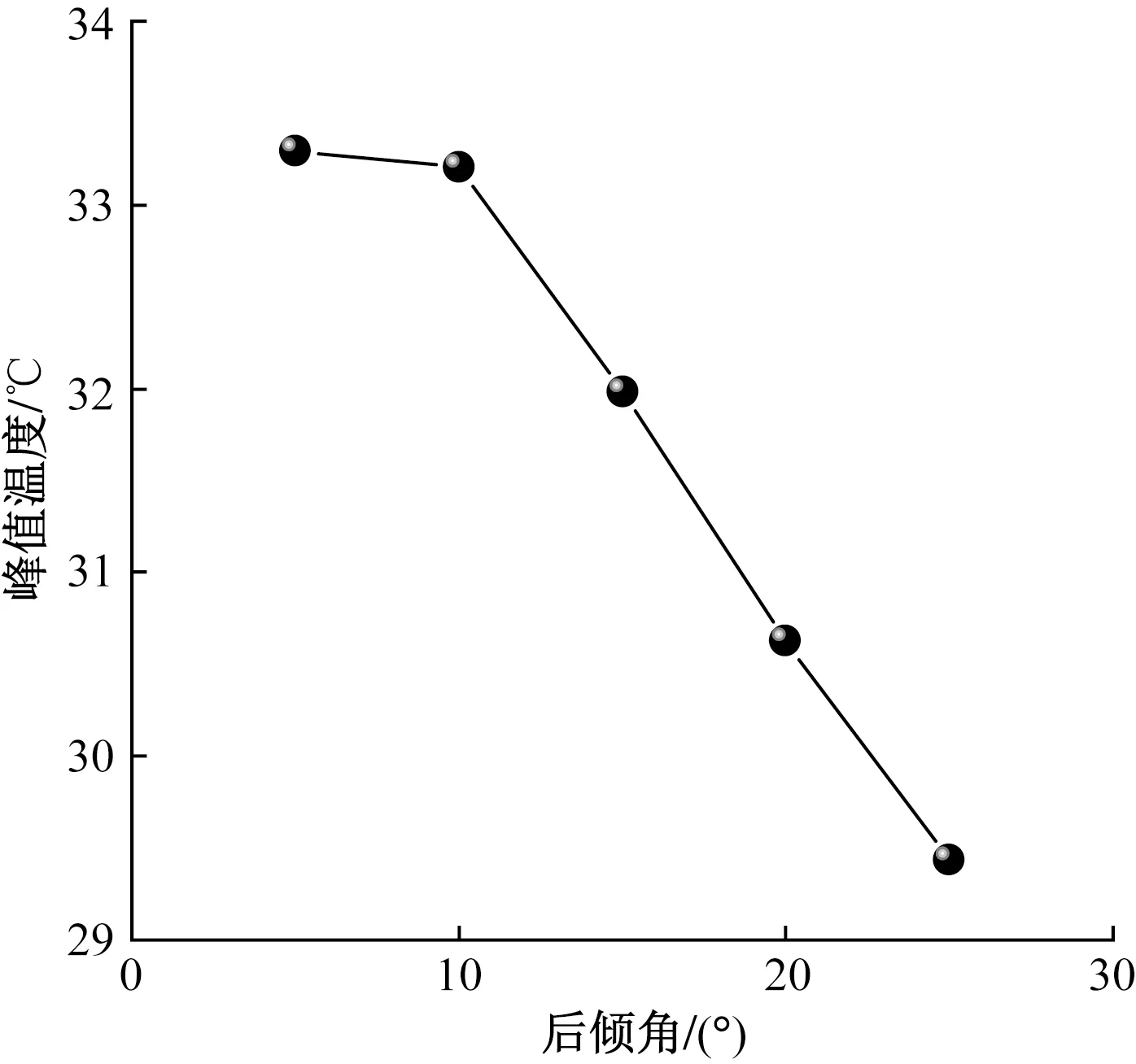

图15为三个锯齿的刀具在切削深度2 mm、切削速度200 mm/s情况下,后倾角在5°~25°范围内的峰值温度变化曲线。从图中可看出随着后倾角的增大,刀具的峰值温度在不断降低,这是因为较小后倾角情况下,破碎岩石后产生的岩屑较难排出,从而增加了刀具表面与岩屑的接触时间,导致温度较高,另外较小后倾角条件下,刀具的效率高,同时间内破碎岩石量大,致使更多岩屑与其表面接触,增加了摩擦热。

图15 后倾角对峰值温度影响

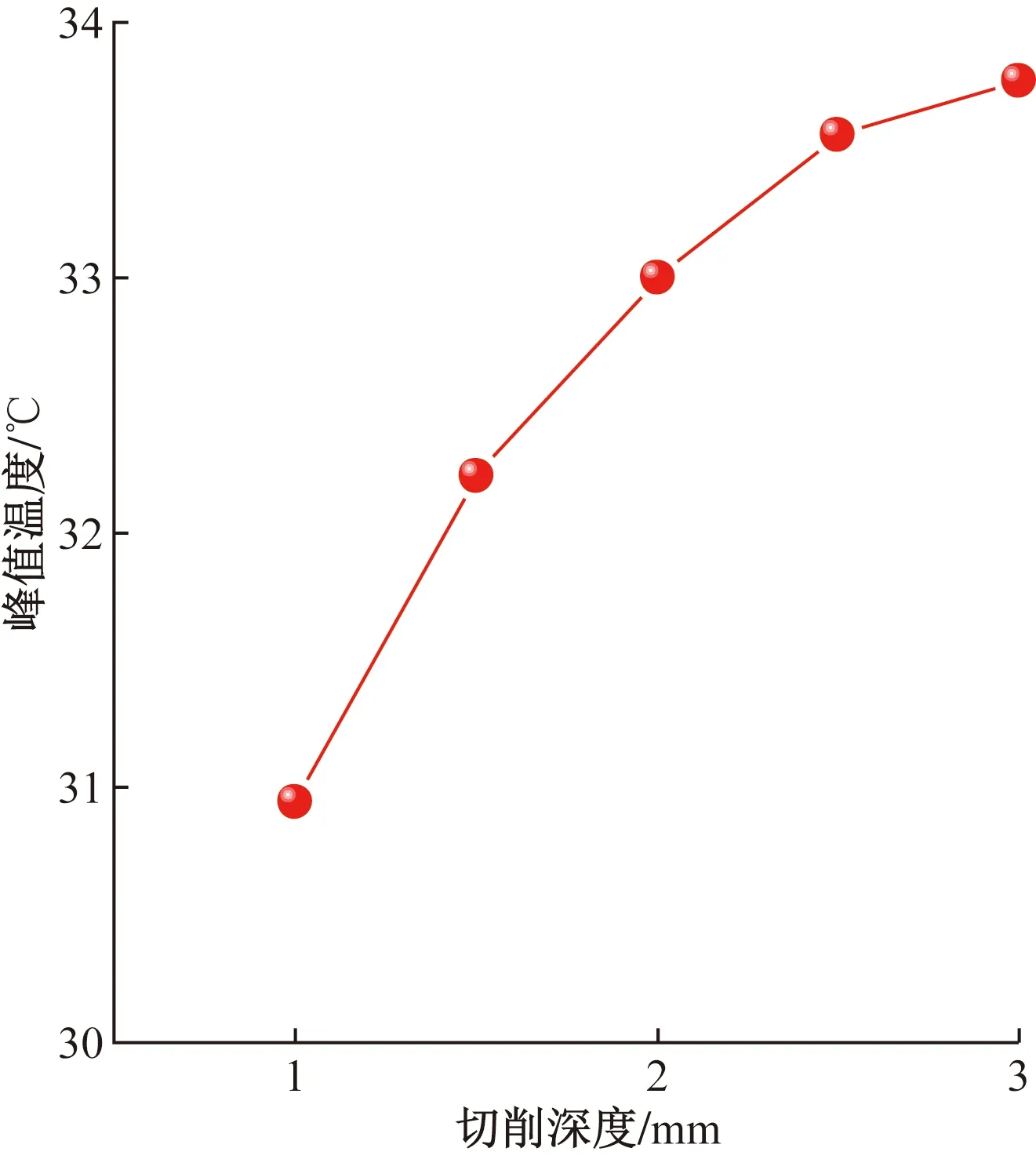

图16为三锯齿PDC刀具在后倾角为5°,切削速度200 mm/s情况下,切削深度为1~3 mm的峰值温度模拟结果。随着切削深度的增加,刀具的温度总体呈上升趋势。当切削深度较小时,破碎的岩石体积小,经刀具二次或多次破碎后产生的岩屑体积小,此时峰值温度较低。切削深度较大时,由于刀具与岩石接触面积变大,岩石的剪切变形量变大,刀具剪切破碎岩石所作功增加,致使两者之间摩擦生热较多,因此刀具的峰值温度变大。另外,从图16中还可以看出切削深度增加时,刀具的峰值温度升高速度有所减缓,证明了其热稳定性较好。

图16 切削深度对峰值温度的影响

图17为不同锯齿数的刀具峰值温度,从图中可以看出随着刀具表面锯齿数量的增加,其峰值温度先升高后降低,在锯齿数为3时达到最大,出现这种情况的原因是因为,刀具表面有3个锯齿时破岩比功最小,此时破岩效率最高,相比其他三种刀具方案,相同时间内,与岩石接触更多,摩擦生热更快,所以其峰值温度最高。另外,结合几种不同刀具方案的破岩比功与切削力均值可以发现,峰值温度的大小与多种因素相关,若要以降低其峰值温度为目标进行优化,需综合考量相关因素。

图17 锯齿数量对峰值温度影响

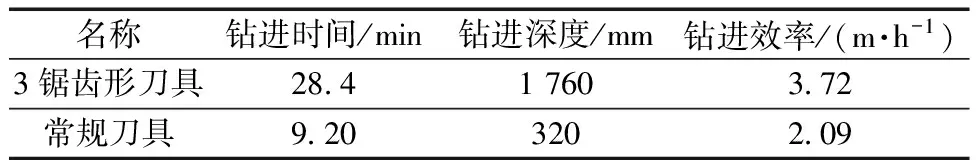

4 对照实验结果

结合文献[6]的实验结果如表2和图18所示,证明了锯齿形刀具性能及数值模拟的合理性。

表2 刀具室内实验结果

图18 室内破岩结果

5 结论

对锯齿形刀具的破岩动态过程进行模拟,岩石本构模型为Druker-Prager,研究了后倾角、切削深度以及锯齿数量对刀具破岩性能的影响以及与常规刀具破岩特性的差异,得到以下结论。

(1)经数值模拟以及对照实验结果,证明了锯齿形PDC刀具破岩效率高、寿命长,具有高实用价值。常规PDC刀具主要以剪切力破碎岩石,而锯齿形PDC刀具除剪切力外,还有 “犁”方式破岩,具有更高的破岩效率。锯齿形PDC刀具的切削力比常规PDC刀具约低20%,且波动减小明显,其性能更好,切削过程中发生波动可能性更小,对提升钻头性能有很大帮助。

(2)随着切削后倾角的增大,锯齿形PDC刀具的切削力增加,破岩比能增大减小后又继续增加。切削深度变大时,锯齿形PDC刀具的切削力波动更明显,均值增大,且破岩比功先减小后增大。锯齿的数量增多时,锯齿形PDC刀具的破岩比功和切削力均值均先增大再减小,随后继续增大。所以,在实际应用时,需要根据不同地层状况选择合理的后倾角、切削深度以及锯齿数量进行设计。

(3)与常规PDC刀具相比,锯齿形PDC刀具散热面积大,相同情况下表面温度较低,热稳定性好。其温度随着后倾角的增大而降低,随着切削深度的增加而增加,随着锯齿数量的增加先增大后减小。三锯齿形PDC刀具实际使用过程中,需注意关键部位的冲洗冷却。