转盘式双筒激光熔覆送粉器的结构设计及应用

谭帅,朱建,*,鲁克锋,徐传娟

(1.山东高原油气装备有限公司,东营 257091; 2.山东省采油装备技术创新中心,东营 257091; 3.山东理工大学机械工程学院,淄博 255000; 4.山东省精密制造与特种加工重点实验室,淄博 255000)

激光熔覆利用高能量密度激光束将粉末与基材表面熔凝,使粉末与基材实现冶金结合,形成熔覆层。通过熔覆材料的选择,熔覆层可实现耐磨、耐蚀、抗疲劳和抗氧化的功能。激光熔覆不仅具有快熔急凝、热影响区小、稀释率低、熔覆层组织均匀细小、熔覆材料选择范围广等优点,还呈现出操作方便、经济实用等优势,因此被广泛应用于、航空航天、矿山与工程机械、石油化工及武器装备等关键部件的表面强化和修复[1-3]。

激光熔覆时,粉末输送的均匀性、稳定性、准确性对熔覆层质量起着至关重要作用[4-5]。送粉器负责粉末的定量输送和定点输送,是将粉末按照一定的速率、密度送到熔覆部位的装置。送粉器需按照工艺要求为熔覆提供连续、均匀、稳定的粉末输送,送粉器性能差会造成熔覆层质量低及厚度不均匀等缺陷,进而影响工件的尺寸精度和使役性能[6]。目前,送粉器主要可以分为:螺旋式、转盘式、刮板式、毛细管式、鼓轮式、电磁振动式和沸腾式送粉器,其中转盘式粉末输送较为稳定、送粉速率易调,因此较为常用[7-8]。上述送粉器的工作原理包括:重力、气体动力学和机械力学等[9]。

李慧等[10]针对GTFA-TIG(gas transfer flux activationg-tungsten intert gas)焊接方法,利用数值模拟,研究不同转速下送粉器内部气体流动情况,发现随着转速的增加,内部气体流动整体增加,对流也更加强烈,局部位置的速度改变并在内部形成涡流,影响送粉过程。颜瑞峰等[11]建立了激光熔覆同轴送粉过程的两相流模拟模型,仿真结合实验分析,发现在气体流量恒定的情况下,送粉速率会影响粉末流的汇聚状况。郭岗岗等[12]设计了一种热喷涂用螺杆式送粉器,可满足复合喷涂工艺对送粉器的功能要求。通过大量文献分析发现,目前针对送粉系统的研究多以送粉器内部流体的仿真模拟为主,关于送粉器结构设计的文献鲜有,尤其是激光熔覆转盘式送粉器的结构设计。因此,在激光熔覆技术迅速发展的大背景下,开展激光熔覆送粉器的结构设计研究具有重要意义。

针对传统激光熔覆送粉器结构复杂、易堵塞、送粉效率低、送粉率不稳定等问题,综合考虑各类送粉器的结构、工艺适配性、经济性、安全性、应用场所等特点,基于转盘式送粉器原理,设计一款即可以输送粉末粒度较小的粉末,也可输送普通粒度粉末的激光熔覆双筒送粉器。利用绘图软件进行气路设计和机械结构设计。气路设计是送粉装置中气体输送管道大小的确定和管道位置的安排,机械结构设计是零部件的设计,主要包括转盘、料筒、进出料口、进气口、腔体、传动系统、搅拌系统等。

1 设计思路

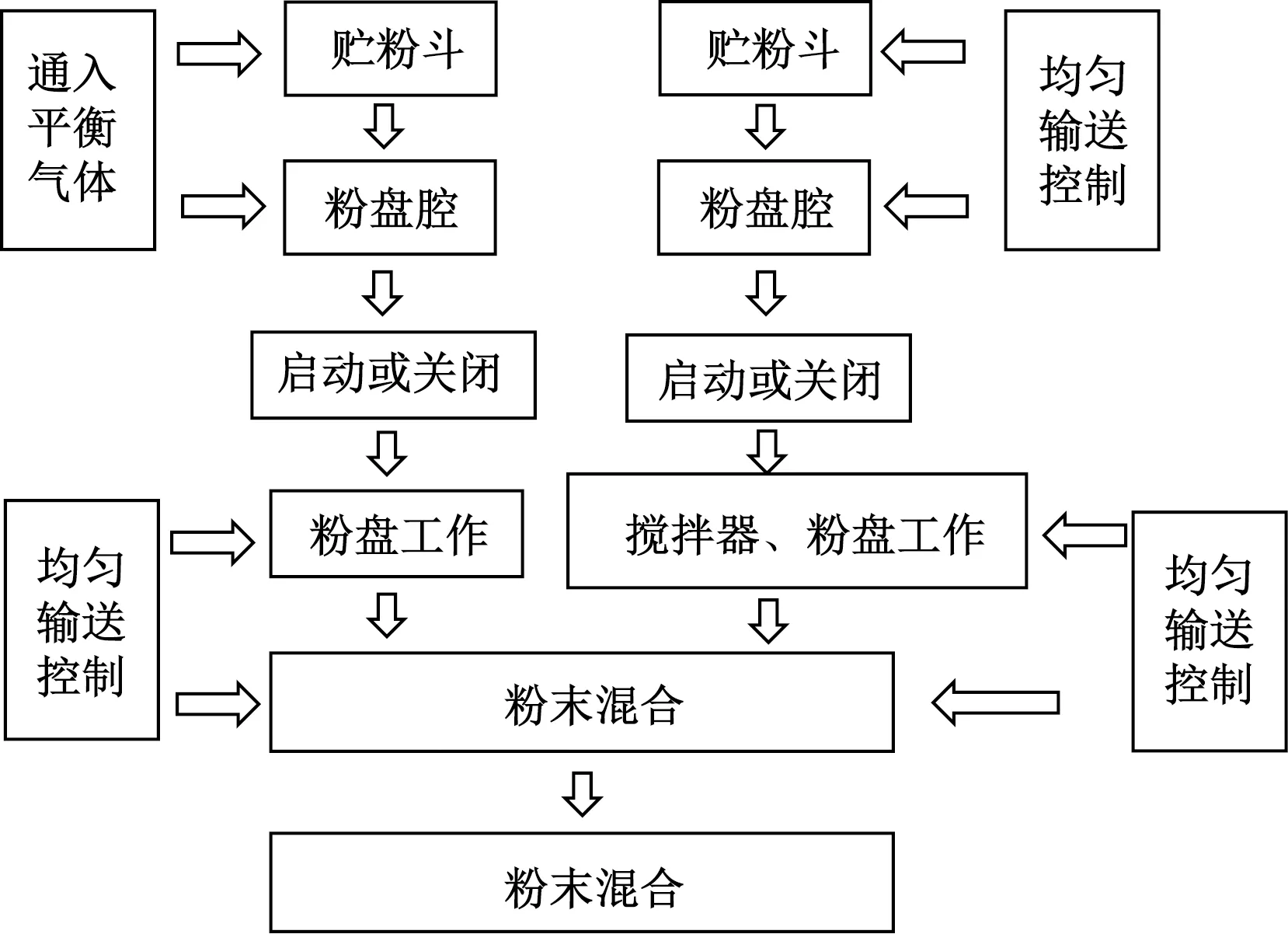

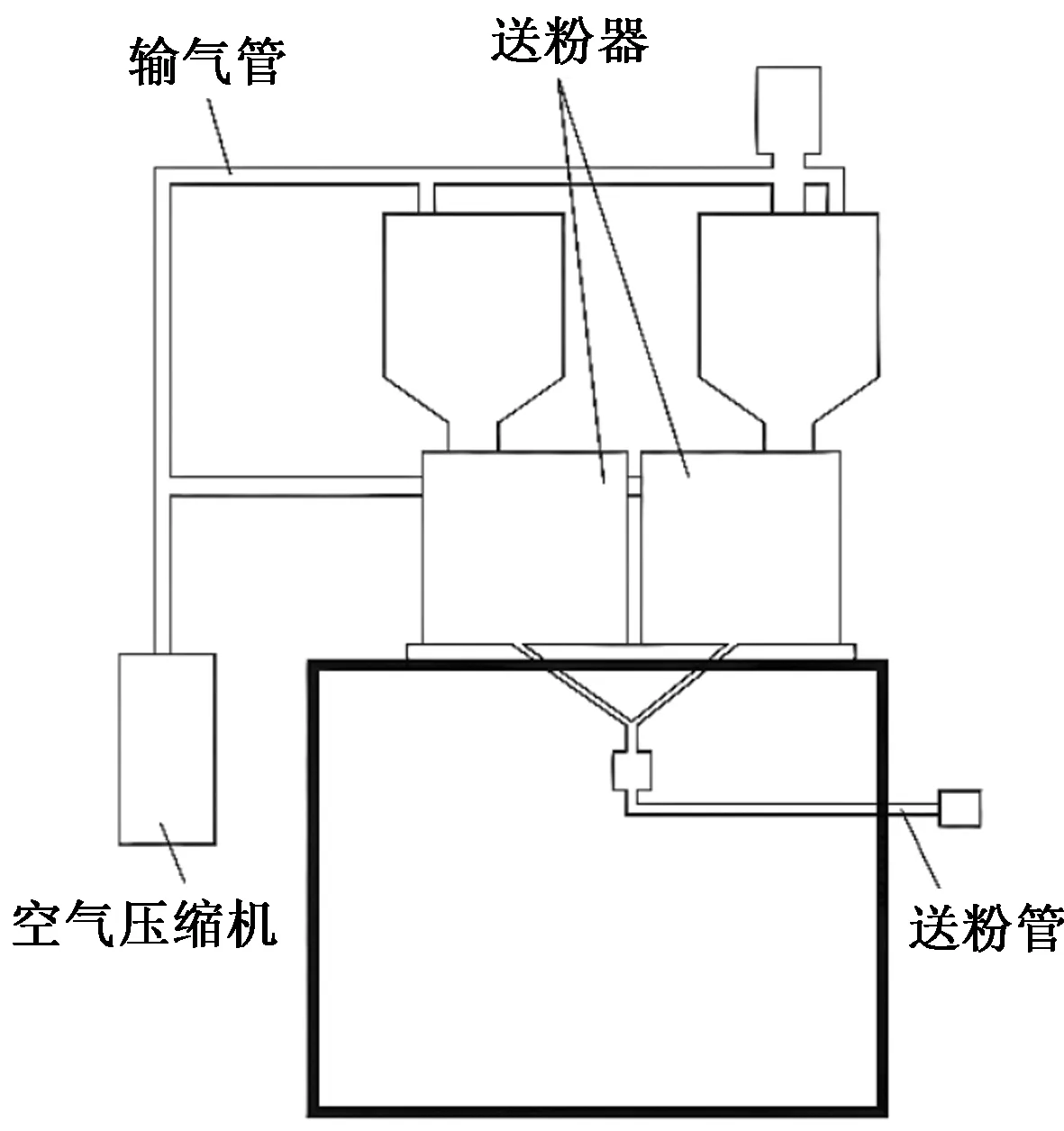

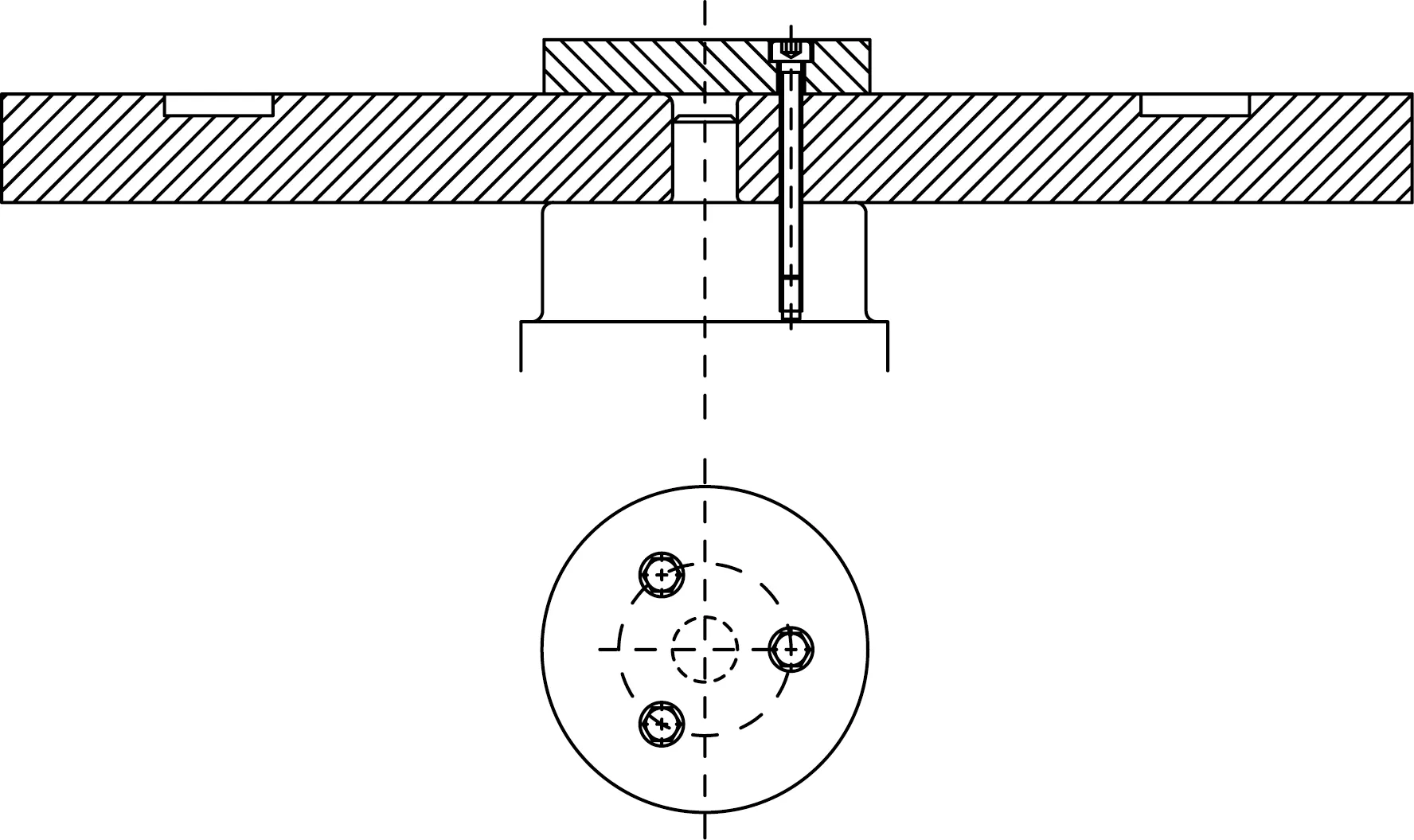

首先,根据转盘式送粉原理图制定送粉器工作流程,如图1所示。再拟定送粉器大体结构,送粉器结构设计可分为两部分:一部分是气路,气路设计是送粉装置中气体输送管道直径大小的确定和管道位置安排;另一部分是机械结构设计,主要包括转盘、料筒、进出料口、进气口、腔体、传动系统、搅拌系统八大部分的设计。送粉器的结构简图如图2所示。

图1 工作流程图

图2 送粉器结构简图

2 气路设计

2.1 整体气路设计

气体从空气压缩机出来主要分成两路,一路气体通入料筒,另一路气体通入转盘腔体。通入料筒的气体又可分为两个支路,一路从料筒顶部的筒肩位置通入,另一路从料筒底部的料筒底座通入,通入这两个支路气体的目的是为了平衡腔体内部气压,防止转盘腔体内部气压高于料筒内部气压太多而影响粉末顺利落入转盘凹槽。通入转盘腔体的气体只有一路,这一路气体直接通入转盘腔体,再从转盘腔体通出,作用是将转盘凹槽里的粉末输送到激光加工区域。

2.2 气路设计理论

此装置的粉末运输属于稀相运输,气体输送流速应大于粉末输送速度,也要大于临界气速。此处选择大于临界气速20%的气体流速值,取气体输送流速V0=16 m/s。固气比是指气体携带的固体质量与相应气体质量的比值,其计算公式为

λ=Mp/Mf

(1)

式(1)中:λ为固气比;Mp为固体质量,g;Mf为气体质量,g。固气比不应过大也不能过小,初次取固气比λ=10。输送管径的计算公式为

D=0.5Mp/(7.9ρfμ)

(2)

式(2)中:D为输送管内径,m;Mp为被输送粉末质量流量;ρf为输送气体密度,kg/m3;μ为流体动力黏性系数,Pa·s。取被输送粉体的质量流量Mp=10;输送气体密度ρf大小取决于使用的气体种类,可取ρf=1 g/mm3;流体动力黏性系数μ的大小受粉末种类、气体种类、固气比ω的影响,因此,流体动力黏性系数μ难以找到一个确定的数值代入计算,所以输送管径D的数值使用经验值,取D=4 mm。总压力损失为

ΔP总=ΔPx+ΔPy+ΔPa+ΔPb

(3)

式(3)中:ΔP总为总压力损失,Pa;ΔPx为水平管道的压力损失 Pa;ΔPy为垂直管道压力损失,Pa;ΔPa为管件连接处压力损失,Pa。ΔPb为物料加速压力损失、发送泵压力损失,Pa。

水平管道压力损失ΔPx的计算公式为

ΔPx=ΔPff+ΔPfp

(4)

ΔPff=λfLeUfρf/D

(5)

ΔPfp=λpLeUpρp/D

(6)

式中:ΔPff为水平管道气体摩擦阻力损失,Pa;ΔPfp为水平管道粉末摩擦阻力损失,Pa;λf为气体摩擦系数,Pa;Le为管道当量长度,m;Uf为气体的平均流速,m/s;ρf为空气平均密度,kg/m3;λp为粉末摩擦系数,Pa;Up为粉末平均流速,m/s;Pp为粉末平均密度,kg/m3。

垂直管道压力损失ΔPy的计算公式为

ΔPy=ΔPff+ΔPfp+ΔPhs

(7)

ΔPff=λfHUfρf/D

(8)

ΔPfp=λpHUpρp/D

(9)

ΔPhs=ρmgh

(10)

式中:ΔPff为垂直管道气体摩擦阻力损失,Pa;ΔPfp为垂直管道粉末摩擦阻力损失,Pa;ΔPhs为使粉末做上升运动的附加压力损失,Pa;H为垂直管有效高度,m;ρm为气体和粉末混合物密度,kg/m3;管件连接处压力损失ΔPhp,取决于管件之间的密封性能。

物料加速压力损失、发送泵压力损失ΔPb,计算公式为

ΔPb=(C+Kqλ)Ufρf

(11)

式(11)中:C为气体发送设备相关系数;Kq为与粉末加速相关的系数;其中,对与螺旋泵来说:C=100,Kq=7;对于仓式泵来说:C=200~300,Kq=7。

3 机械结构设计

送粉器机械结构主要包括转盘、料筒、进料口、出料口、进气口、腔体、传动系统、搅拌系统八大部分。此送粉器要满足普通送粉、超细送粉的要求,考虑到经济效益、产品质量,设置两路送粉通道。两路送粉通道结构基本相同,超细送粉通道比普通送粉通道多一个搅拌装置。

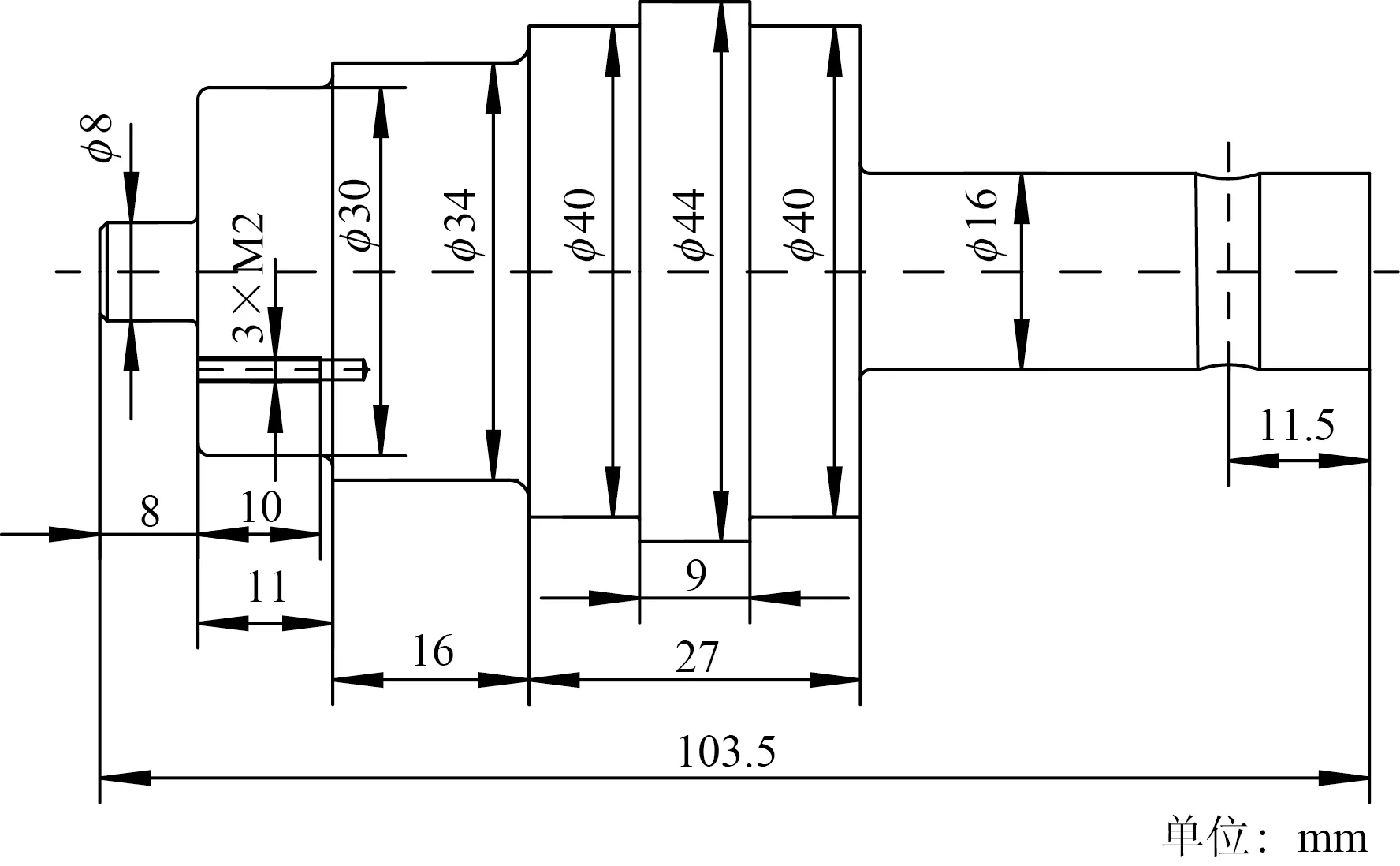

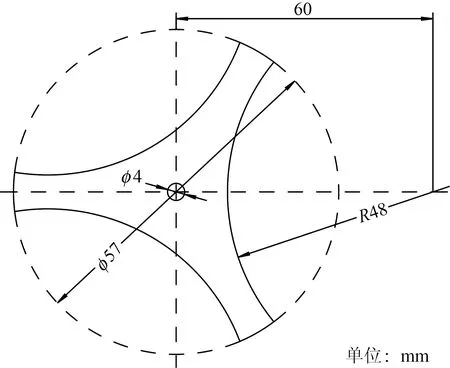

3.1 转盘的设计

转盘位于腔体内部,是圆形零件,设有一定深度、宽度的凹槽。中心开孔与传动轴配合,在传动轴的带动下,将粉末由进料口处输送至出料口处。单位时间内送粉量的计算公式为

M=ρω(R2-r2)

(12)

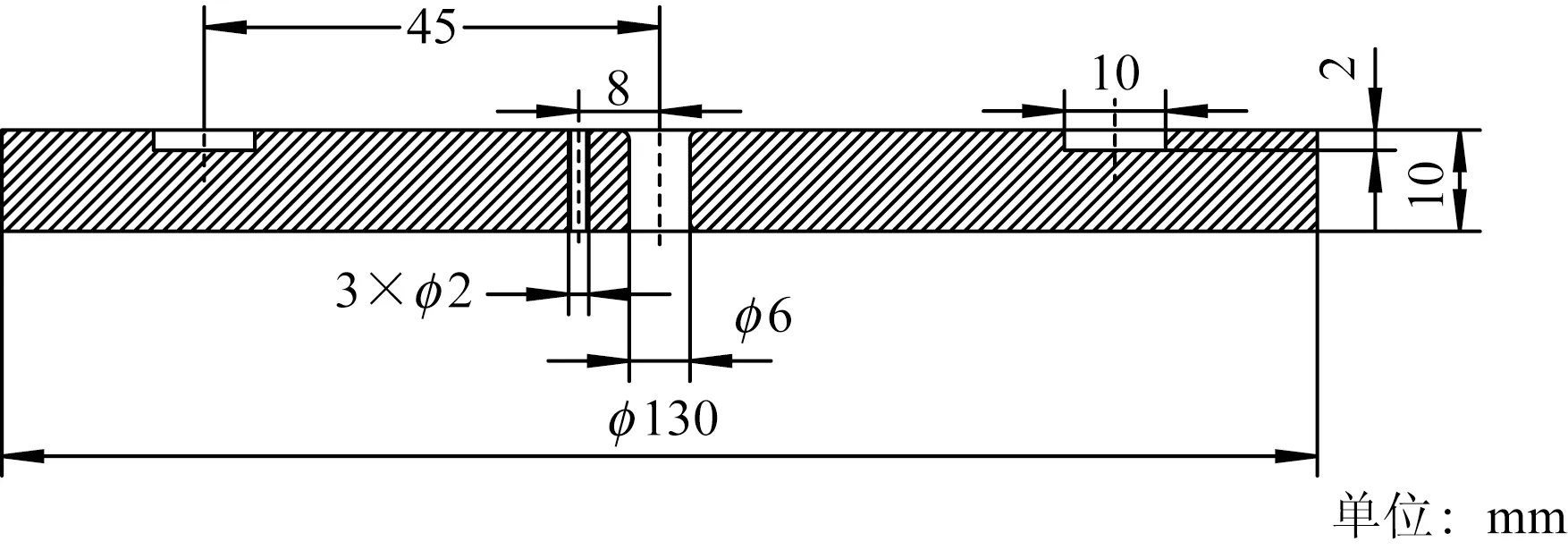

式(12)中:M为送粉速度,g/s;ρ为粉末密度,g/mm3;ω为转盘转速,r/s;R和r为凹槽大径和小径,mm。

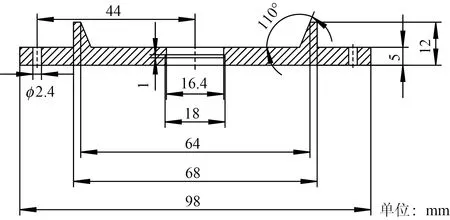

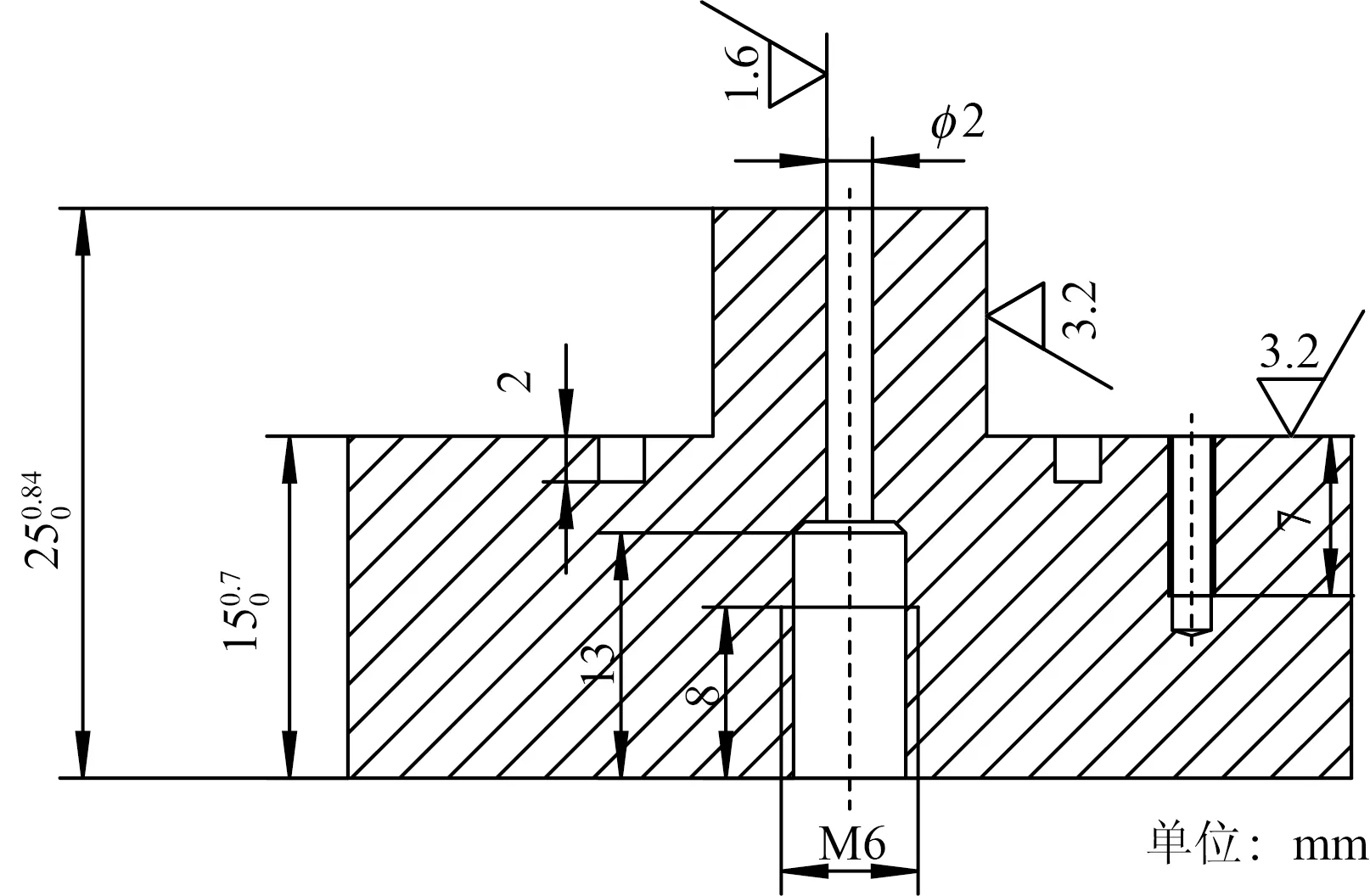

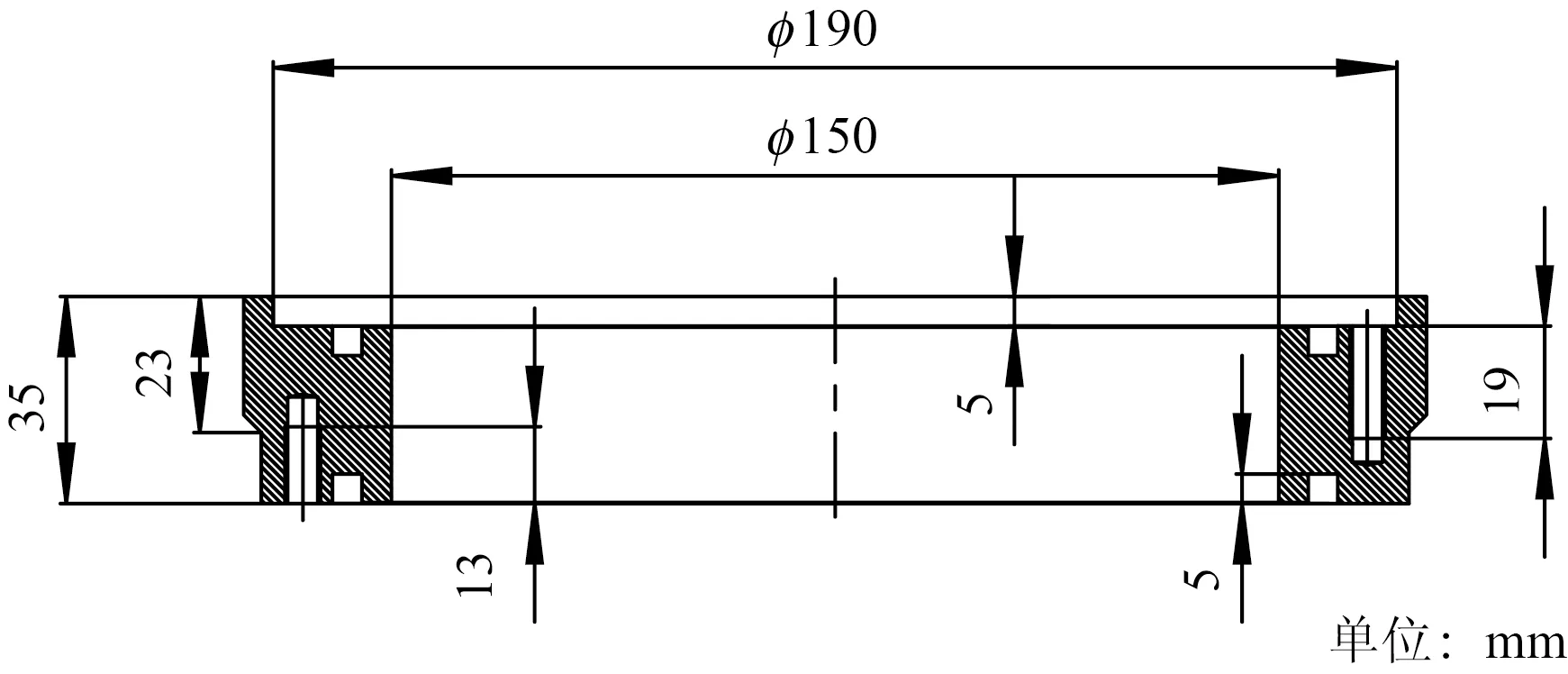

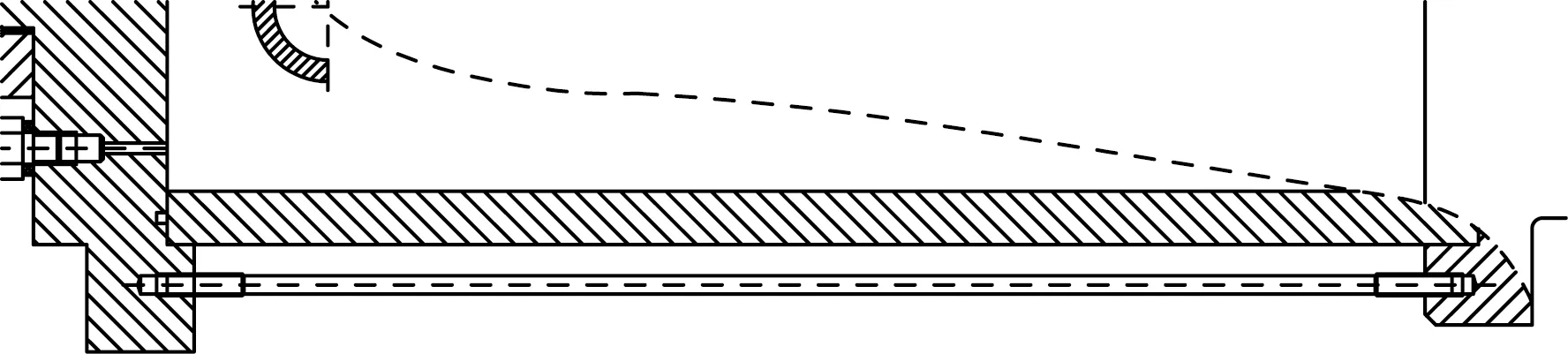

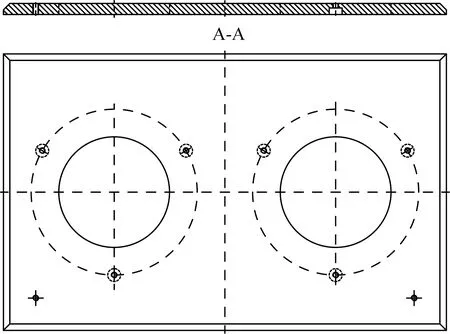

设定转速控制为0~20 r/min、送粉量为15~300 g/min,设定凹槽大径R=50 mm,凹槽小径r=40 mm,凹槽厚度h=2 mm,取转盘转速ω=20 r/min代入式(12),则M=2 160 000ρ。常用粉末密度为6×10-6~10×10-6g/mm3。经计算,凹槽的尺寸符合要求。转盘的结构尺寸如图3所示。

图3 转盘

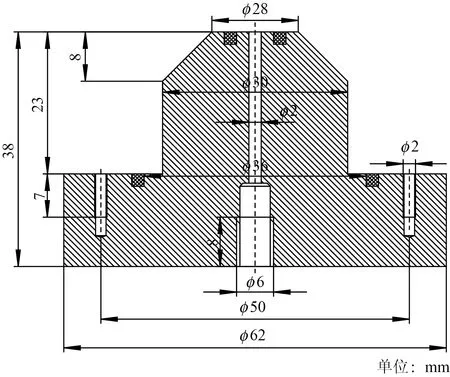

转盘与轴的联接采用螺钉与轴端挡板的联接方式,周向使用三个内六角圆柱头螺钉将转盘固定在传动轴上,轴向通过轴肩、轴端挡板对转盘进行定位,如图4所示。其中,根据GB/T 70.1—2008,初次选择代号为 GB/T M2×20的内六角圆柱头螺钉。螺钉性能等级选取8.8级,材料选择普通含锰量钢,牌号为10。

图4 转盘的固定方式

由于凹槽中粉末量较少,重量很小,转盘所受的旋转力矩很小。因此,转盘的材料选择QT800-2。为使转盘转动平稳,凹槽大径、小径的公差等级为七级,凹槽同轴度的公差等级为七级,凹槽表面粗糙度上限值为0.1 μm。转盘上表面与轴端挡板配合,转盘下表面与轴肩配合,这两处的配合表面位于腔体之中,为防止粉末进入缝隙,采用研合面密封的方式,表面粗糙度上限值为3.2 μm。

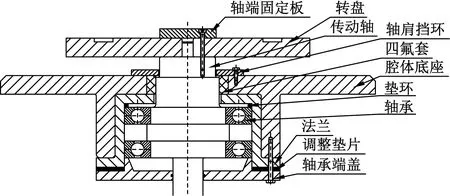

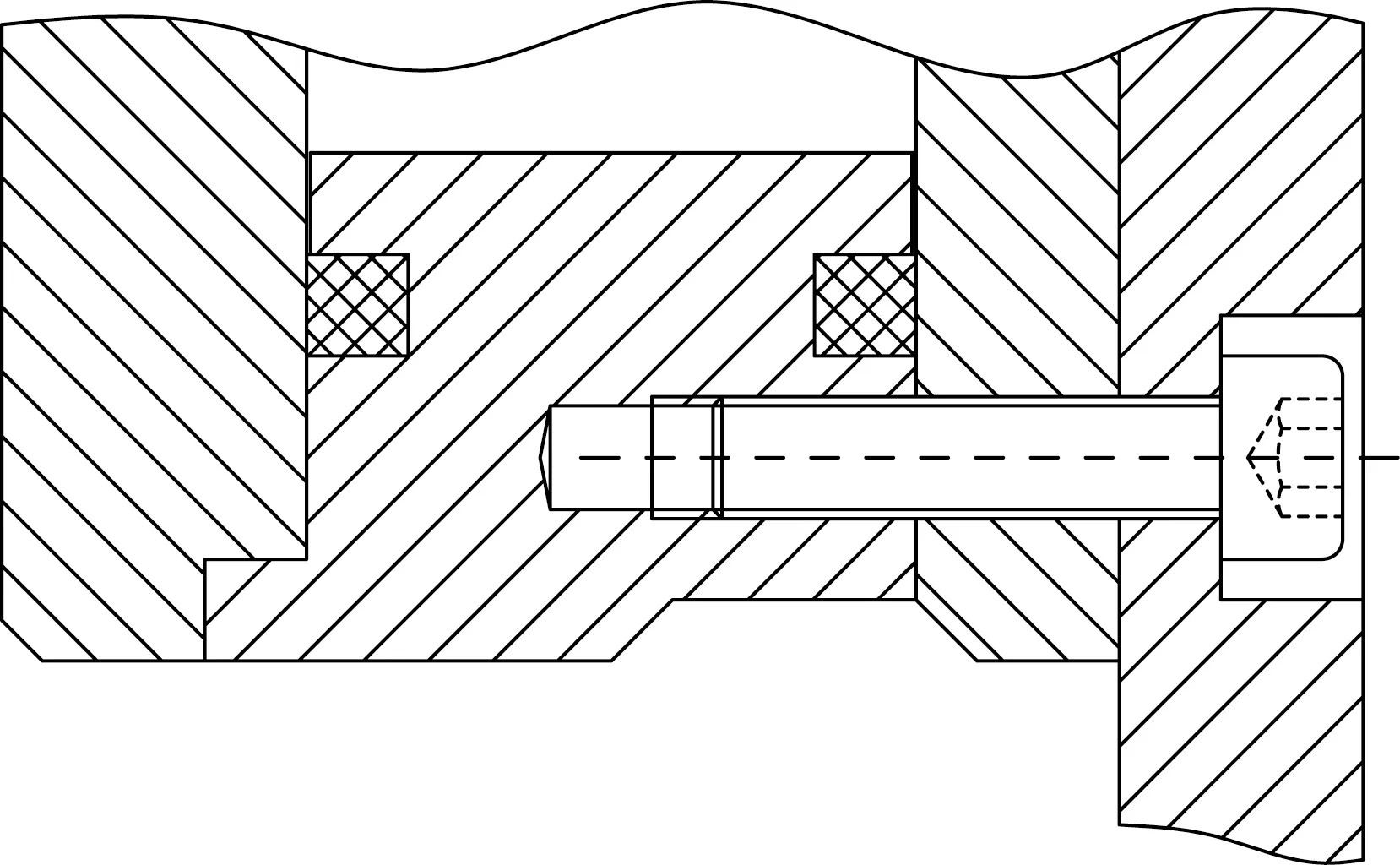

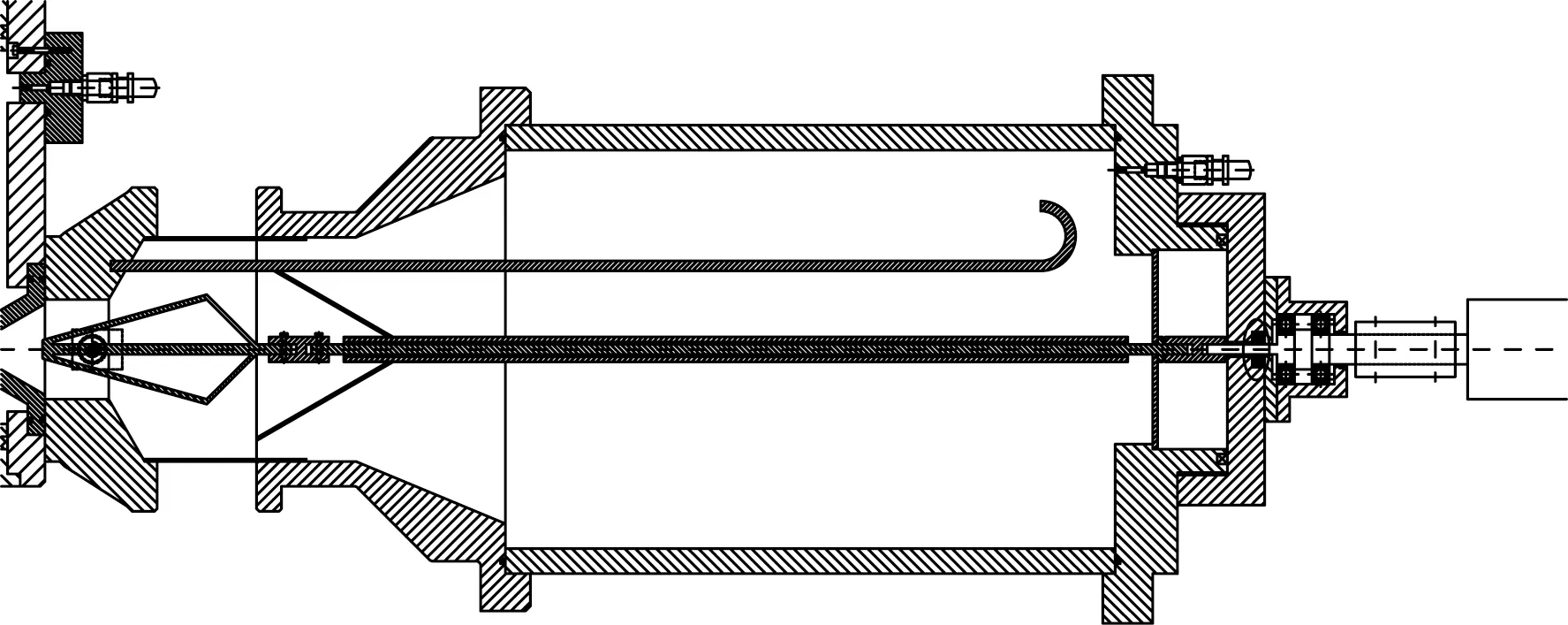

3.2 传动系统的设计

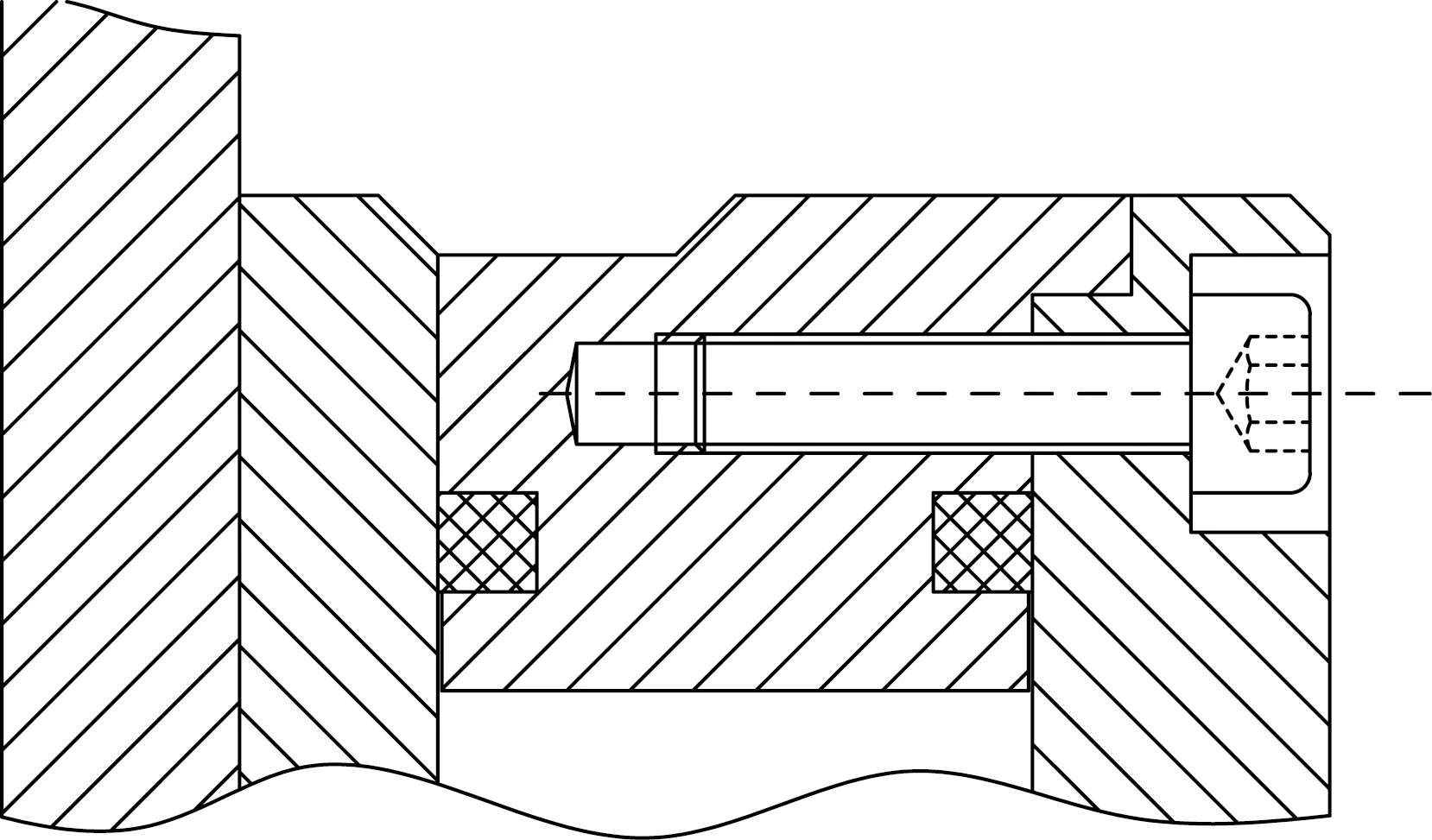

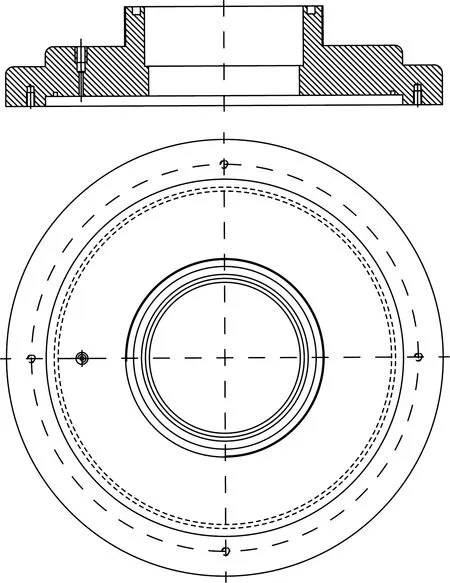

根据送粉器原理,设计其传动系统,送粉器要求送粉过程稳定性好,所以带动转盘转动的传动轴工作要平稳。传动系统主要由传动轴、轴承、联轴器、步进电机、轴端固定板、轴肩挡环、法兰、调整垫片、轴承端盖、四氟套、毛毡、垫环组成。如图5所示。

图5 传动系统

送粉器对传动轴的转速、载荷要求不高,因此传动轴材料选用45号碳素钢。根据传动轴上零件的大小以及轴上零件与轴的装配关系初步拟定传动轴结构形式与尺寸大小,如图6所示。

图6 传动轴

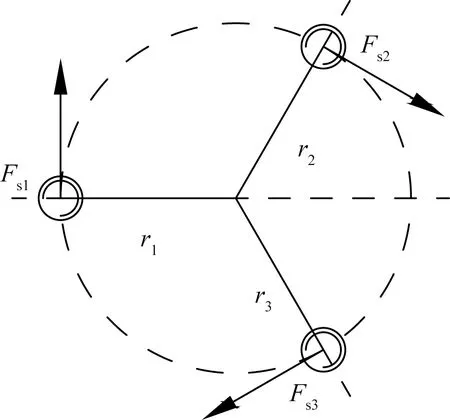

根据GB/T 6403.4—2008,轴肩配合处圆角半径与倒角尺寸的推荐值,确定传动轴上各处圆角与倒角尺寸的大小。其中,传动轴与轴承配合的两处轴肩圆角尺寸为R0.2,与转盘内孔配合的轴肩处圆角尺寸为R0.6、倒角尺寸为C0.6,与轴肩挡环配合的轴段处圆角尺寸为R1,与法兰配合的轴端处圆角尺寸为R1.6,与轴承端盖配合的轴端处圆角尺寸为R0.6。此传动轴受力不大,主要承受比较小的转矩。由图4可知,危险部分是轴端螺栓联接部分,对螺栓强度进行校核计算。此处螺栓承受旋转力矩、剪切作用。螺栓组的受力分析如图7所示。

Fs1、Fs2、Fs3为螺栓所受的剪力,r1、r2、r3为螺栓中心到旋转中心的距离

忽略螺栓周到的预紧力和摩擦力,根据静力平衡条件可得

Fs1r1+Fs2r2+Fs3r3=T

(13)

根据变形协调条件,各个螺栓的剪切变形量与其中心到旋转中心的距离成正比。因为三个螺栓的剪切刚度一样,所以螺栓所受到的剪切力与螺栓中心到旋转中心的距离成反比,可得

Fs1/r1=Fs2/r2=Fs3/r3

(14)

螺栓所受剪切强度为

τ=4Fs/(πd2m)

(15)

式(15)中:τ为剪切强度,Pa;d为螺栓抗剪面直径,mm;m为螺栓抗剪面数目。

螺栓所受挤压强度为

σp=Fr/(Dh)

(16)

式(16)中:σp为挤压强度,Pa;H为计算对象受压高度,mm;Fr为螺栓所受横向力,mm(Fr=Fs)。

经计算τ=13.27 Pa、σp=2.085 Pa。

螺栓的许用切应力为

[τ]=σs/Ss

(17)

式(17)中:[τ]为许用切应力,N;σs为材料的屈服极限;Ss为安全系数。

螺栓的许用挤压应力为

[σp]=σs/Sp

(18)

式(18)中:[σp]为许用挤压应力,N;Sp为安全系数,钢螺栓的Sp=1~1.25。

若取σs=205 MPa,取Sp=1.2,则[τ]=410 MPa,[σp]=170 MPa。可得,τ<[τ]、σp<[σp],所以螺栓符合使用要求。

为使转盘转动更平稳,需在传动轴上安装轴承。工作环境属于低速、轻载场所,且只轴向受力,径向不受力,因此选择深沟球轴承。根据GB/T 276—2013,深沟球轴承用6000型00系列,代号为16008,其基本额定动载荷CR=12.6 kN,基本额定静载荷C0=9.6 kN,脂润滑极限转速10 000 r/min,油润滑极限转速10 000 r/min。

送粉器的传动轴轴向安装空间大,因此选择套筒联轴器。联轴器联接电动机上的轴和传动轴,使两轴一起转动、将转矩传递下去。联轴器位于箱体之中,轴向、径向空间较大,综合考虑成本,选择使用套筒联轴器。送粉器对转矩要求不高,在选择联轴器的型号时主要考虑联轴器尺寸的大小。联轴器联接的轴的尺寸为16 mm,选择的圆锥销套筒联轴器。

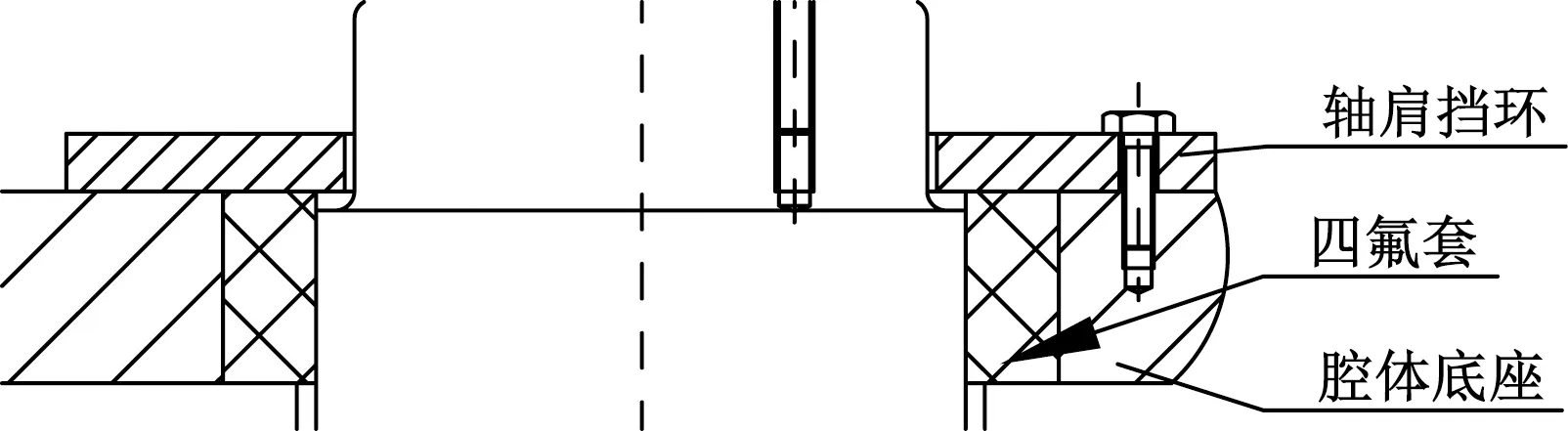

轴肩挡环可防止四氟套在传动轴轴向发生窜动,受力较小,可选择普通轴肩挡环常用的35号钢。其尺寸大小主要依据与轴肩挡环配合的轴径尺寸、四氟套尺寸、螺钉尺寸来确定,如图8所示。

图8 轴肩挡环

使用两个螺栓将其进行固定在腔体底座上,与传动轴之间存在间隙,如图9所示。根据GB/T 5783—2016六角头螺栓-全螺纹,选择代号为 GB/T M1.6×6的螺栓。

图9 轴肩挡环的装配

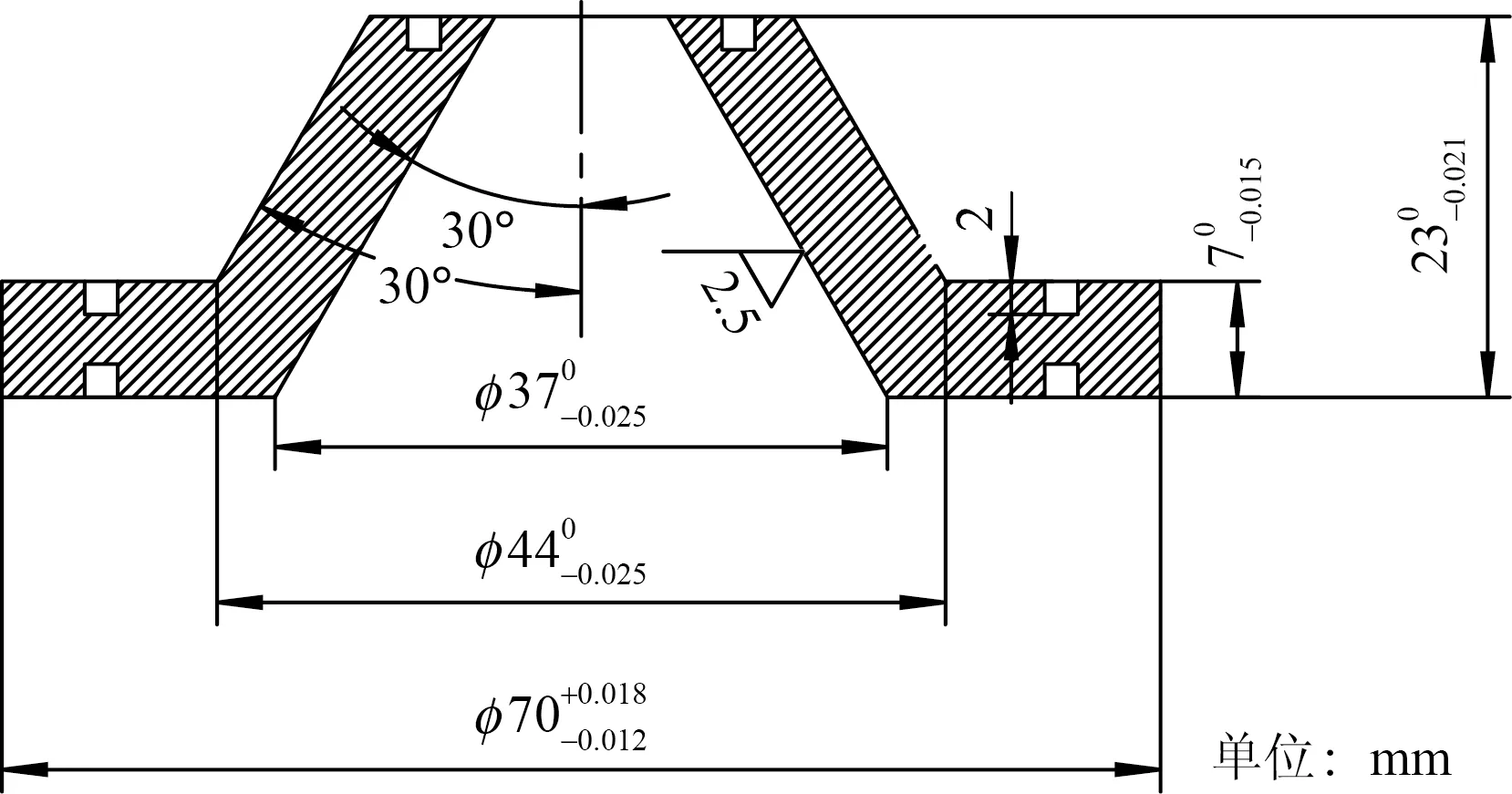

腔体底座与传动轴之间的相对运动是旋转运动,密封属于旋转密封。腔体内部有气压存在,要有气体密封功能。设置一个四氟套套在传动轴上,起防尘功能,与传动轴之间是过盈配合,轴向由法兰和轴肩挡圈固定。鉴于四氟套与传动轴之间是过盈配合,可能发生相对旋转,在四氟套内部开槽,其结构尺寸如图10所示。

图10 四氟套

轴承端盖用于轴承的轴向定位,无特殊力学性能要求,材料可选择9Cr18。使用四个螺栓将轴承端盖、调整垫圈、腔体底部零件联接。根据GB/T 5782—2016六角头螺栓,选择代号为 GB/T M2×20的六角头螺栓,整个机械结构需要8个这种型号的螺栓。轴承端盖与传动轴之间留有间隙,且在轴承端盖与传动轴之间设置一个毛毡圈和脂润滑,防止转动过程中不必要的噪声、震动,减小传动轴损害,提升寿命,防止空气中的杂质进入轴承腔体。轴承端盖的尺寸主要根据与其配合的传动轴、轴承、法兰的尺寸确定。其结构尺寸如图11所示。

图11 轴承端盖

在轴承端盖与法兰之间设置一个调整垫片以调整轴向间隙,起缓冲、预留变形伸缩量作用。调整垫片外径为98 mm,内径为68 mm,材料选择304不锈钢。

3.3 进料口、进气口、出料口的设计

进料口的结构设计如图12所示。

图12 进料口

腔盖、料筒底座与进料口之间需静密封,以防气为主,防尘为辅,所以选择使用两个O形密封圈进行密封。根据GB/T 3452.1—2005,选择代号为56×2.25-G-S-GB/T 342.1—2005的密封圈,密封材料选择硅橡胶(SIL)。粉末因自重作用从料筒经过进料口进入粉腔,为保证粉末经过进料口直接落入凹槽,防止粉末透过进料口与进料口导料板之间的间隙进入腔体,在进料口与进料口导料板之间设置一个O形密封圈,根据GB/T3452.1—2005,选择代号为17×2.25-G-S-GB/T 342.1—2005的密封圈。

进料口只承受带动进料口导料板运动的力,进料口导料板的材料是塑料,且进料口导料板与转盘之间的摩擦力也很小,所以进料口受力很小,其材料选择Q235即可满足强度要求。进气口的结构尺寸设计如图13所示。

图13 进气口

进气口与气管的连接采用管接头,管接头选择QJCR系列的直通终端管接头,型号为拆装方便的QJCR-2J1-Z3。进气口与腔盖的联接采用螺钉联接,使用3个螺钉将其固定在腔盖上,根据GB/T 70.1—2000内六角圆柱头螺钉,选择代号为 GB/T M2×16的螺钉。进气口与腔盖之间放置密封圈以达到密封要求。根据GB/T 3452.1—2005,选择代号为18×2.25-G-S-GB/T 342.1—2005密封圈。出料口结构如图14所示。

图14 出料口

出料口与腔盖的联接采用螺钉联接,使用四个螺钉将出料口固定在腔盖上。根据GB/T 70.1—2000内六角圆柱头螺钉,选择代号为 GB/T M2×16的螺钉。为防止出料口与腔盖间缝隙发生漏气和粉末进入,设置一个密封圈,放置密封圈的凹槽开在出料口上。根据GB/T 3452.1—2005,选择代号为36×2.25-G-S-GB/T 342.1—2005密封圈。出料口与出粉管之间设置一个管接头,选择型号为QJCR-2J1-Z3。底部凸台形状与刮板形状相配合。出料口底部45°倾斜面与出料口导料板的倾面之间留有缝隙,凸台最底面与出料口导料板相接触,为防止粉末透过出料口与出料口导料板之间的间隙进入腔体,在出料口与出料口导料板之间接触的部分设置密封圈,放置密封圈的凹槽开在出料口上。根据GB/T 3452.1—2005,选择代号为10×2.25-G-S-GB/T 342.1—2005的密封圈。

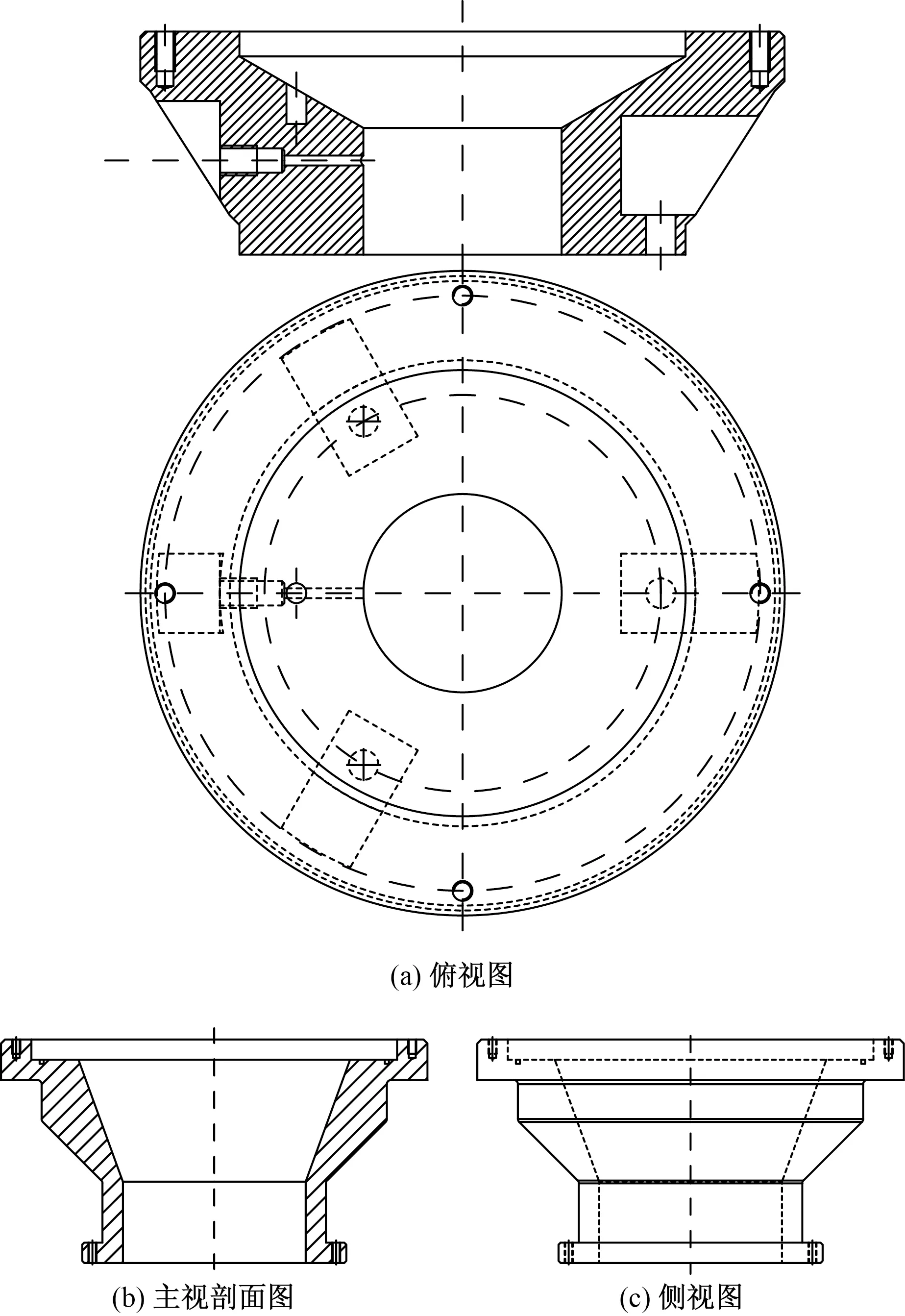

3.4 整个腔体的设计

腔体由腔盖、腔壁、腔底构成。腔体需要较好的密封性,组成腔体的零件与零件之间有密封要求。腔盖与进气口、进料口、出料口、腔壁之间,腔盖与腔壁之间、腔壁与腔底之间均属于静密封,防气为主,防尘为辅,每处接触面之间均设置密封圈。为方便在完成一次送粉作业后将腔内清理残余的粉末清理干净,腔盖与腔壁之间要便于拆装。

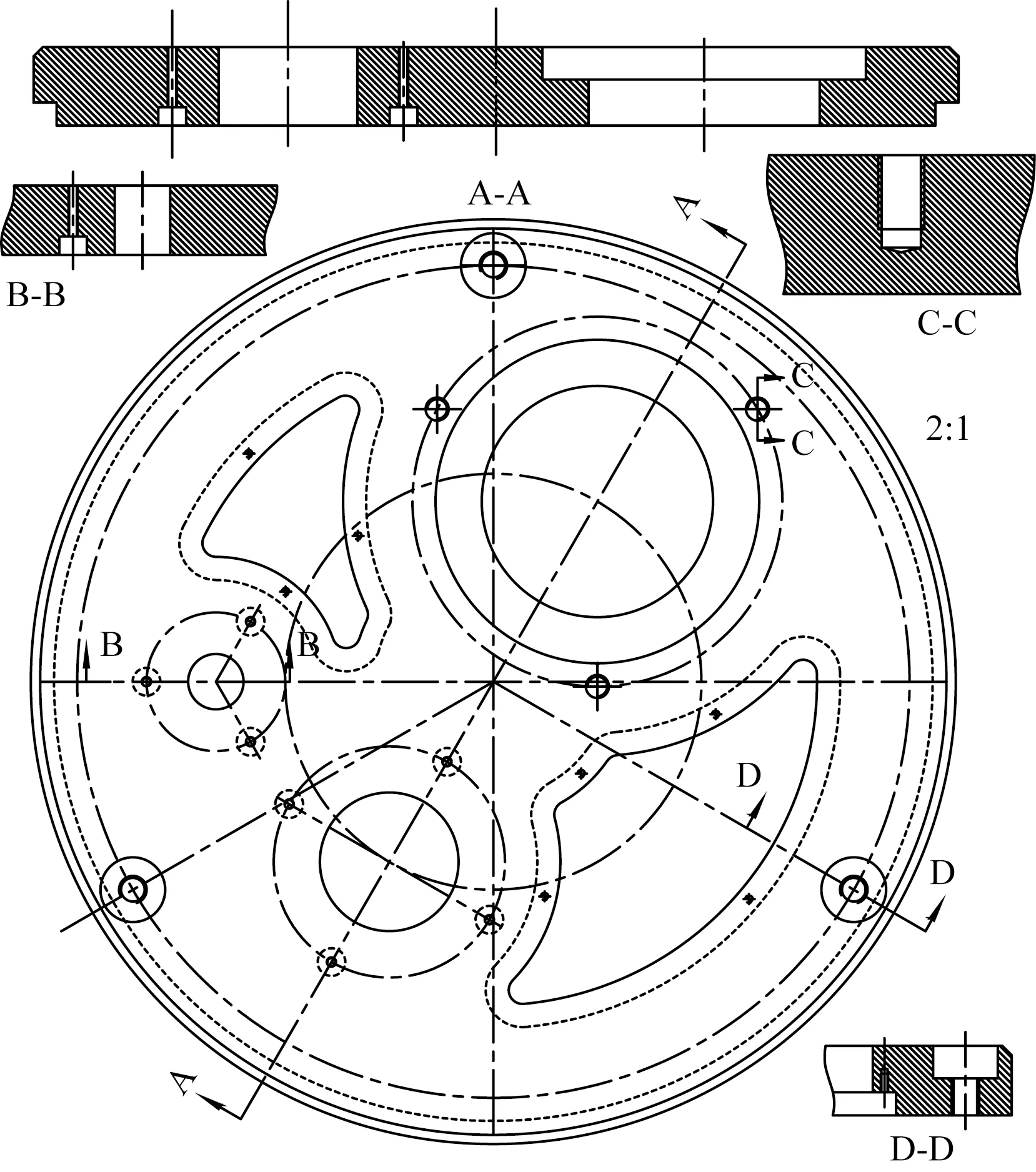

腔盖确定了进气口、进料口、出料口的相对位置,同时,在腔盖上的其余部位开口安装可视塑料,这样可以在送粉器工作时看到转盘上粉末状况。为便于清理上一次作业残留下的粉末,腔盖与腔壁的联接采用螺钉联接,且腔盖底部的外缘是阶梯结构,使用三个螺钉将腔盖固定在腔壁上。如图15所示,这种带有阶梯、采用螺栓联接方式的结构组合,在拆装上是很方便的。根据GB/T 70.1—2008内六角圆柱头螺钉,选择代号为GB/T M6×25的螺钉。根据腔盖与进气口、进料口、出料口的配合关系,在腔盖上可设置两处可视窗口,可视塑料与腔盖的联接采用螺钉联接螺钉,小一点的塑料使用三个螺钉将其固定在腔盖上,大一点的塑料使用四个螺钉将其固定在腔盖上。根据GB/T 70.1—2008内六角圆柱头螺钉,选择代号为 GB/T M1.6×6的螺钉。可视塑料的材料选择聚碳酸酯,此类材料透明度高,强度、尺寸稳定性良好。为保证腔体的密封性,可视塑料与腔盖的接触面之间采用研合面密封,腔盖相应位置的粗糙度上限值为0.3 μm。腔盖的材料可选择QT400-15。腔盖的结构尺寸如图16所示。

图15 腔盖与腔壁的联接

图16 腔盖

腔壁的结构如图17所示,腔壁与腔体底部、腔体支承板的采用螺钉联接,三个螺钉将腔壁与腔底固定在腔体支承板上,如图18所示。根据GB/T 70.1—2008,选择代号为GB/T M6×25的螺钉。

图17 腔壁

图18 腔壁与腔体底部、腔体支承板的联接

腔盖与腔壁之间、腔壁与腔底之间设有密封圈。这两处放置密封圈的槽都开在腔壁上,槽的两侧高度不是相同的,槽与腔壁内侧部分比槽与腔壁外侧部分高度相差0.2 mm,这样使得加工过程更方便,很大程度上降低加工难度。0.2 mm的高度差也保证在刚通入气体时O形圈不会被气体冲出凹槽。凹槽表面的粗糙度值可取6.3 μm。这两处的密封圈均选择代号为160×7-G-S-GB/T 342.1—2005的密封圈。腔壁的材料选择QT400-15。

腔体底座结构设计考虑了腔体底部与传动轴之间的旋转密封以及轴承的安装位置。上部分中间孔的内表面与四氟套配合,所以表面粗糙度要求、孔径尺寸公差要求都要相对高一些,粗糙度值取0.2,公差等级取七级。腔体上部分中间孔与腔体下部分中间孔的形位公差会对送粉器运行的平稳性、运行过程中噪声的大小产生影响,所以腔体上部分中间孔与腔体下部分中间孔的形位公差的公差等级取七级。材料选择与腔壁、腔盖相同的材料QT400-15。

3.5 料筒的设计

料筒位于进料口的正上方。加料时将筒盖拧开,加完料再将筒盖拧上。料筒底座与筒底之间设置可视窗口,可随时观察进料口上部的情况。两个料筒中有一个需要安装搅拌系统,料筒上方的内部结构有阶梯存在,且可视筒壁上 部尺寸较大,为了便于加工,降低成本,将可视筒壁上方分成四个零件:筒盖、筒肩、筒壁、筒底。料筒的整体结构如图19所示。

图19 料筒

料筒底座与腔盖之间的联接采用螺栓联接,使用三个六角头螺栓将料筒底座固定在腔盖上,根据GB/T 5783—2016六角头螺栓-全螺纹,选择代号为选择螺栓代号为 GB/T M5×12的螺栓。在安装过程中,需注意料筒底座上管接头的位置,避免与出料口上的管接头发生干涉。气管与料筒底座的连接部分设置一个直角终端管接头,管接头选择QJCR系列的直角终端管接头,型号为QJCR-2J4-Z3。料筒底座的结构如图20所示。

图20 料筒底座

为观察进料口上部落料情况,避免架桥现象,在料筒底座与筒底间设置可视筒壁,材料使用聚碳酸酯。料筒内有气体存在,为保证一定气压,可视筒壁与料筒底座、筒底之间有密封要求。可视筒壁为塑料,比较薄,料筒底座、筒底为金属,可视筒壁与料筒底座、筒底之间无相对位移,为静密封,因此采用胶密封。可视筒壁上部有重量相对较大的筒底、筒壁、筒肩、筒盖等零件的存在,其重量仅靠聚碳酸酯做成的可视筒壁是难以支撑的,因此,在料筒底座与筒底之间设置四个支撑零件双头螺柱,螺纹旋向相反,螺纹外径为4 mm,螺柱总长60 mm。这四个双头螺柱即起支撑作用,也起定位作用。

筒底的材料选择ZG270-500。与其下方可视筒壁接触部分采用胶密封,与其上方筒壁接触部分采用O形圈密封。

筒壁结构简单,形状为圆筒形,外径180 mm,内径160 mm,高245 mm。材料选择ZG270-500。使用2×4个双头螺柱将筒底、筒壁、筒肩固定。根据GB/T 901—1988等长双头螺柱B级,选择螺纹规格GB901M4×240螺纹旋向相反的螺柱,如图21所示。

图21 筒壁

筒肩与筒盖、筒肩与筒壁接触部分设有密封圈,根据GB/T 3452.1—2005,选择代号为84×2.25-G-S-GB/T 342.1—2005密封圈,放置密封圈的凹槽均开在筒肩上。筒肩与气管之间连接设置一个管接头,管接头选择为QJCR-2J1-Z3。筒肩的结构尺寸如图22所示。

图22 筒肩

3.6 料筒的设计

要想实现输送较细粉末过程均匀、稳定、连续,就得防止粉末在料筒中积聚现象的产生。因此设计一个搅拌架将粉末打散,设计一个挡料锥防止料筒中的粉末直接堆积在料筒底部。搅拌系统结构设计如图23所示。

图23 搅拌系统

支承架设计成类三角形,安放在筒肩内部预留的阶梯上。中心开孔,以支承搅拌杆,材料选择08F。搅拌杆旋转过程中搅拌杆颈部圆形部分下表面与支撑架上表面会发生摩擦,支承架要进行正火、空冷处理已达到使用要求。支承架的结构尺寸如图24所示。

图24 支承架

挡料锥可防止料筒中的粉末直接堆积在料筒底部,减轻搅拌架工作难度。挡料锥设计成锥形,锥部开螺纹孔,拧在搅拌杆外侧挡料锥固定筒上。底部边缘开一个小口,刚好卡在料筒内固定在料筒底座上的支撑杆上。料锥固定筒的设置可以使搅拌杆转动时挡料锥保持静止状态,支撑杆的设置可以使挡料锥与搅拌架在竖直方向上保持一定的距离,防止搅拌架转动时与静止的挡料锥发生干涉。挡料锥、料锥固定筒的材料选择304号不锈钢,支撑杆的材料选择Q235。

轴承类型选择深沟球轴承,轴承的大小主要根据传动轴的尺寸而定。根据GB/T 276—2013 深沟球轴承6000型00系列,选择代号为16001的轴承。

电机工作时电机运行应尽量平稳,噪声小,且输出转矩不大,可选择使用与传动系统同一型号的步进电机。电机输出轴选择直径为12 mm的轴径。

3.7 腔体支承板的设计

腔体支承板起定位、支承作用。腔体置于支承板以上,联轴器、轴承、电机置于、电路置于支承板以下的箱体中。支承板的两个角上各有一个螺纹孔,一个螺纹孔设置两个管接头,支承板上方安装三通非中间终端管接头,支承板下方安装直通终端管接头,结构尺寸如图25所示。

图25 腔体支承板

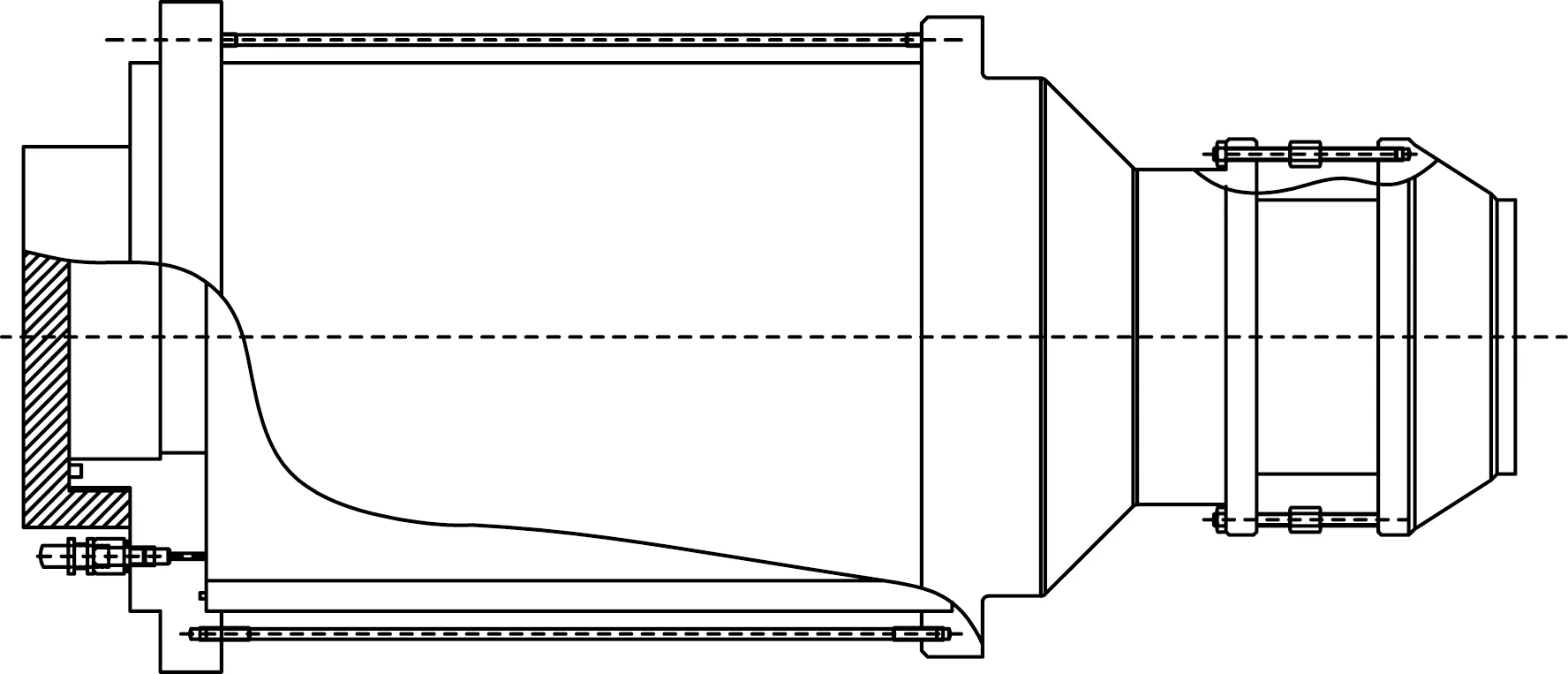

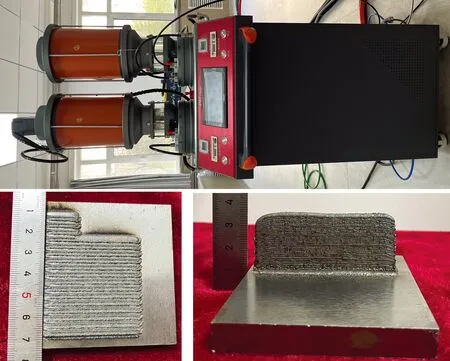

基于本工作的结构设计研究,生产了激光熔覆双筒转盘式送粉器样机。该样机采用载气式送粉,粉筒容量可达6 L,转盘转速可调范围为0~12.5 r/min,粉末输送量范围为0.4~300 g/min,输入气压为0.2~0.5 MPa,送粉误差为±(1%~3%)。采用该样机进行激光熔覆实验,成形质量良好,可实现多层多道成形,样机及激光熔覆样件如图26所示。此外,双筒结构的送粉器可以进行两个粉筒运载不同粉体同时送粉的熔覆实验,可拓展激光熔覆的用途。

图26 激光熔覆双筒送粉器样机及熔覆样件

4 结论

基于机械力学原理和气体动力学原理,设计了一款转盘式双料筒激光熔覆送粉器的结构。该送粉器设计主要分为气路设计和机械结构设计两部分。其中,气路设计是送粉装置中气体输送管道大小的确定和管道位置安排,机械结构设计是零部件的设计,主要包括转盘、料筒、进出料口、进气口、腔体、传动系统、搅拌系统八大部分。相比于传统激光熔覆送粉器,该送粉器结构简单、不易堵塞且送粉率均匀稳定,双料筒结构不仅可提升送粉效率,还能拓展激光熔覆技术的成形用途。此次,该送粉器在输送普通粒径粉末的同时也可输送粒度较小粉末原料。